Изобретение относится к неразрушающим методам контроля, в частности к способу обнаружения в металле критических изменений его технического состояния, связанных с протеканием процесса старения.

Для обеспечения требуемого уровня безопасности при эксплуатации различных металлических конструкций необходимо достоверное определение технического состояния металла конструкции.

В процессе изготовления металлических конструкций, а также в процессе их эксплуатации в металле могут происходить изменения, которые существенно сказываются на эксплуатационных характеристиках металла.

Одним из процессов, вызывающих резкое падение эксплуатационных характеристик металла, является старение металла - выделение избыточного углерода из пересыщенного твердого раствора, и его концентрация на границах зерен металла.

В качестве неразрушающих способов оценки технического состояния металла известен метод акустико-эмиссионной диагностики (ГОСТ Р 52727-2007 «Национальный стандарт РФ. Техническая диагностика. Акустико-эмиссионная диагностика»), при котором регистрируют переменное поле упругих напряжений от развивающихся дефектов (в том числе на уровне структуры). Однако данный метод предназначен для обнаружения образовавшихся дефектов, и он является нечувствительным к изменению структурного состояния металла.

Известен способ определения циклической прочности металла конструкций, который заключается в циклическом нагружении локальной области металла с помощью индентора и одновременном намагничивании и измерении намагниченности в зоне воздействия индентора (RU 2122721С1, G01N 3/32, 27.11.1998). В процессе испытания регистрируют зависимость «усилие вдавливания - намагниченность», по изменению которой оценивают степень повреждения металла. Недостатком данного способа является то, что величина намагниченности металла является индикатором, реагирующим на накопление металлом поврежденности, и не может идентифицировать те процессы, которыми эта поврежденность была вызвана.

Известен способ определения поврежденности объекта, в котором для определения накопленной металлом поврежденности используется метод определения значений микротвердости и обработка получаемого распределения с помощью аналитических зависимостей (RU 2315971 С1, G01N 3/42, 27.01.2008). Недостатком данного метода является отсутствие физической интерпретации получаемых коэффициентов поврежденности металла и невозможность идентификаций протекания критических изменений в металле.

Задачей изобретения является создание неразрушающего способа качественной оценки протекания в металле конструкции критических изменений его технического состояния (в частности протекание процесса старения), в том числе в процессе эксплуатации конструкции.

Для этого в способе неразрушающей оценки критических изменений технического состояния металла, включающем подготовку поверхности, воздействие на подготовленную поверхность индентором с заданными нагрузкой и шагом и определение микротвердости металла, сначала на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, но находящегося в исходном состоянии, в различных зонах (чем больше зон будет выбрано, тем более точный результат будет получен) воздействуют индентором в форме пирамиды, осуществляя в каждой зоне серию замеров, определяют распределения значений микротвердости в каждой из зон, из которых определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла. Затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла. По результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости. Более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о протекании в металле процесса старения.

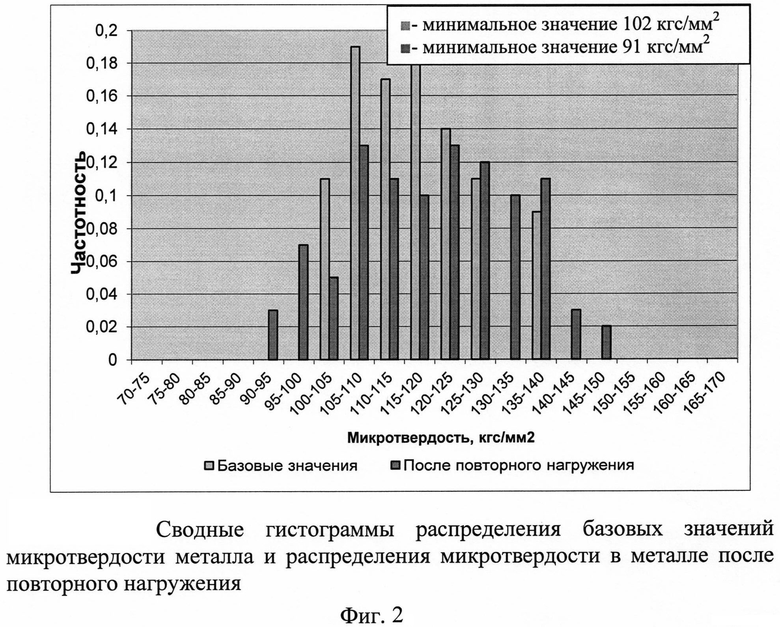

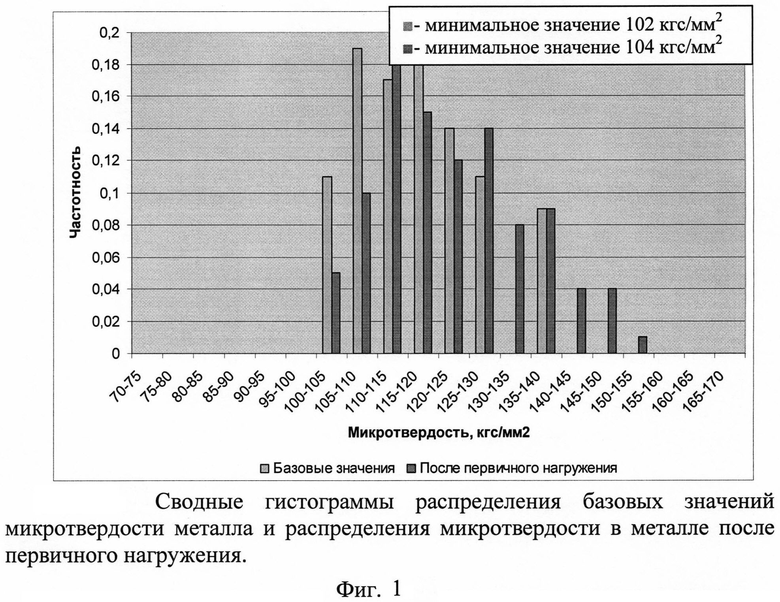

На фиг. 1 представлены сводные гистограммы распределения базовых значений микротвердости металла и распределения микротвердости в металле после первичного нагружения, на фиг. 2 - сводные гистограммы распределения базовых значений микротвердости металла и распределения микротвердости в металле после повторного нагружения. Технология способа состоит в следующем.

Перед проведением комплекса замеров микротвердости поверхность должна быть отполирована, для того чтобы минимизировать влияние поверхностных неровностей на результаты измерений. Чем ниже будет шероховатость, тем выше будет достоверность результатов. В то же время подготовка поверхности должна исключать чрезмерное (выше 100-150°С) нагревание поверхности металла.

На первом этапе определяется базовое распределение значений микротвердости исследуемого металла, находящегося в исходном состоянии. Для этого выбирается либо лист исследуемого металла в исходном состоянии, из которого изготавливается исследуемая конструкция, либо измерения выполняются на изготовленной конструкции, не находившейся в эксплуатации.

На подготовленную зону металла воздействуют индентором.

Для обеспечения требуемой точности и достоверности результатов:

- комплексы замеров рекомендовано выполнять в различных зонах металла;

- рекомендованное количество замеров в одной зоне - не менее 70;

- усилие вдавливания выбирается исходя из структуры и свойств исследуемого металла, таким образом чтобы отпечаток индентора по размерам не превосходил размеры зерна металла;

- шаг перемещения индентора должен быть таким, чтобы исключить воздействие деформационных полей предыдущего вдавливания на последующее.

После выполнения комплексов замеров определяют распределения значений микротвердости, из которых находят минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла.

Затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкций из того же металла. По результатам измерений определяют распределение значений микротвердости.

На заключительной стадии производится сравнение полученных значений микротвердости в металле исследуемой конструкции с базовым минимальным значением микротвердости для данного металла. В случае, если в металле конструкции обнаруживаются значения микротвердости, более низкие, чем базовое минимальное значение микротвердости, то данный факт свидетельствует о протекании в металле процесса старения.

Замеры микротвердости при получении минимального базового значения и значений микротвердости исследуемой конструкции должны выполняться с одинаковой толщины металла, при схожем текущем напряженно-деформированном состоянии металла и в аналогичных температурных условиях. Достоверность применения описанного способа при несоблюдении какого-либо из указанных выше условий, необходимо дополнительно экспериментально подтверждать.

Пример

На листе из стали Ст3сп5 (ГОСТ 14637-89, σв=466 МПа, σт=311 МПа, δ=10 мм) были выбраны три зоны для определения базового минимального значения микротвердости. Подготовка поверхности выбранных зон включала в себя полировку до шероховатости Ra=0,5 мкм.

Для определения значений микротвердости использовался микротвердомер ПМТ-3М1. Вдавливания производились индентором в виде правильной четырехугольной пирамидки с углом при вершине 136°, с усилием в 10 г. Шаг перемещения индентора был выбран в 0,03 мм. В каждой зоне производилось по 100 вдавливаний.

Из полученного базового распределения значений микротвердости было найдено минимальное значение микротвердости, равное 102 кгс/мм, которое было принято как базовое минимальное значение микротвердости для данного материала.

Затем, из рассматриваемого листа был вырезан образец для проведения усталостных испытаний с размерами рабочей части: ширина - 80 мм, длина - 180 мм, толщина - 10 мм.

Испытания включали в себя усталостное нагружение образца с параметрами σmax=280 МПа, σmin=0 МПа в течение 20000 циклов. После испытаний в рабочей части образца была выбрана зона для измерения значений микротвердости. Подготовка поверхности и методика проведения замеров были аналогичны тем, которые применялись для получения базового распределения значений микротвердости.

Полученное распределение значений микротвердости сравнивалось с базовым минимальным значением микротвердости.

Сводная гистограмма распределения базовых значений микротвердости металла и распределения микротвердости металла образца после нагружения приведена на фиг. 1.

Результаты сравнения показали, что значения микротвердости металла образца после нагружения выше, чем базовое минимальное значение микротвердости, что свидетельствует о том, что эволюция дислокационной структуры в процессе нагружения металла не привела к протеканию в нем критических процессов.

В связи с этим исследуемый образец был повторно нагружен с параметрами σmax=280 МПа, σmin=0 МПа в течение 200000 циклов. После нагружения образца в его рабочей части был повторно произведен комплекс замеров микротвердости. Сводная гистограмма распределения базовых значений микротвердости и распределения микротвердости после повторного нагружения приведена на фиг. 2.

Результаты сравнения показали, что после повторного нагружения образца в его металле появился массив более низких значений микротвердости в сравнении с базовым минимальным значением, что свидетельствует о протекании процесса старения в металле.

Для проверки корректности сделанного предположения были проведены металлографические исследования, включающие оптическую и электронную микроскопию металла образцов после первичного и повторного нагружения.

Проведенные исследования показали повышенную концентрацию углерода на границах ферритных зерен и частичный распад перлита в металле образца после повторного нагружения, и отсутствие подобных изменений в металле образца после его первичного нагружения.

Технический результат заключается в создании способа оперативной неразрушающей диагностики конструкции, с помощью которого появляется возможность не только оценивать накопление металлом поврежденности, но и фиксировать наличие в металле конструкций критических изменений его технического состояния, связанных с протеканием в металле процесса старения, что позволит существенно повысить эффективность оценки и прогнозирования эксплуатационной надежности конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ В МЕТАЛЛЕ МИКРОТРЕЩИН | 2012 |

|

RU2498263C1 |

| Способ неразрушающей оценки структурного состояния металла с использованием микроиндентирования | 2020 |

|

RU2724584C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ ОБЪЕКТА | 2006 |

|

RU2315971C1 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| Способ определения предельного состояния металлических изделий | 2024 |

|

RU2828237C1 |

| Способ резистивного неразрушающего контроля | 2019 |

|

RU2731030C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА НЕОБРАТИМУЮ ПОВРЕЖДЕННОСТЬ | 2012 |

|

RU2498272C1 |

| Способ определения зон накопления структурных повреждений металлоконструкций при эксплуатации | 2015 |

|

RU2619140C1 |

| ПОРТАТИВНЫЙ МИКРОТВЕРДОМЕР | 2020 |

|

RU2738201C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2000 |

|

RU2194967C2 |

Изобретение относится к неразрушающим методам контроля, в частности к способу обнаружения в металле критических изменений его технического состояния, связанных с протеканием процесса старения. Сущность: осуществляют подготовку поверхности, воздействие на подготовленную поверхность индентором и определение микротвердости металла. Сначала на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, но находящегося в исходном состоянии, в различных зонах воздействуют индентором, осуществляя в каждой зоне серию замеров. Определяют распределения значений микротвердости в каждой из зон, из которых определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла. Затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла, по результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости. Более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о наличии критических изменений в металле исследуемой зоны конструкции, связанных с протеканием в металле процесса старения. Технический результат: повышение эффективности оценки и прогнозирования эксплуатационной надежности конструкций. 2 ил.

Способ неразрушающей оценки критических изменений технического состояния металла, включающий подготовку поверхности, воздействие на подготовленную поверхность индентором и определение микротвердости металла, отличающийся тем, что сначала на подготовленную поверхность образца из металла, аналогичного металлу исследуемой конструкции, но находящегося в исходном состоянии, в различных зонах воздействуют индентором, осуществляя в каждой зоне серию замеров, определяют распределения значений микротвердости в каждой из зон, из которых определяют минимальное значение микротвердости, которое принимается как базовое минимальное значение для данного металла, затем аналогично выполняют замеры микротвердости на рассматриваемом участке исследуемой конструкции из того же металла, по результатам измерений определяют распределение значений микротвердости, которое сравнивают с полученным базовым минимальным значением микротвердости, при этом более низкие значения микротвердости в металле исследуемой конструкции по сравнению с базовым минимальным значением микротвердости свидетельствуют о наличии критических изменений в металле исследуемой зоны конструкции, связанных с протеканием в металле процесса старения.

| СПОСОБ ОБНАРУЖЕНИЯ В МЕТАЛЛЕ МИКРОТРЕЩИН | 2012 |

|

RU2498263C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ ОБЪЕКТА | 2006 |

|

RU2315971C1 |

| Способ определения физико-механических характеристик материала | 1988 |

|

SU1705725A1 |

| WO 1988000691 A1 28.01.1988 | |||

Авторы

Даты

2015-03-27—Публикация

2013-10-01—Подача