Изобретение относится к испытательной технике и может быть использовано для оценки эксплуатационных характеристик испытуемого объекта, в том числе, степени поврежденности металлического объекта путем замеров его микротвердости.

Известен способ замеров микротвердости объекта по деформации отпечатка, оставленного алмазной пирамидой индентора после его вдавливания в объект с заданными нагрузкой и шагом (см. ГОСТ 9450-76).

Известен способ определения экспуатационных свойств, в том числе микротвердости материалов (см. пат RU №2128330, кл. G01N 3/42, опубл. 1999 г.), который заключается во внедрении индентора в испытуемый объект во время его работы и в регистрации датчиком максимальной глубины проникновения, максимальных положительной и отрицательной скорости проникновения, максимального положительного и отрицательного ускорения проникновения. Полученные параметры внедрения индентора передаются цифроаналоговым преобразователем в электронное устройство, в котором обрабатываются программными комплексами по законам статистического контроля с получением оценки эксплуатационных свойств (в том числе твердости). Результатами контроля являются выборочное число замеров свойств объекта с учетом их рассеивания. В этом способе полученные результаты систематизируют и по выборке значений этих характеристик получают максимальное, минимальное и среднее значения характеристик контролируемых параметров. Для оценки состояния (поврежденности) объекта выбирают минимальные значениям полученных параметров.

Способ сложен и ограничен в применении, поскольку проводимые замеры имеют локальный характер и не рассчитаны на оценку динамики поврежденности объекта в целом за заданный срок его эксплуатации. Кроме того, для реализации способа используется дорогостоящее оборудование, что приводит к увеличению его стоимости. К тому же, наличие пластического гистерезиса, имеющееся при любом виде переменного нагружения металлического объекта, и его увеличение при появлении поврежденности ведет к значительным погрешностям замеров и к искажению достоверности результатов.

Наиболее близким аналогом является способ определения поврежденности объекта, заключающийся в том, что на участок объекта воздействуют индентором с заданными нагрузкой и шагом, выполняют заданное количество замеров, по которым определяют значения микротвердости (см. пат. RU №2231040, кл. G01N 3/44, 2001 г.).

Способ заключается в определении динамики упрочнения и разупрочнения состояния в различных точках образцов, для каждой из которых строят графики интегральной зависимости микротвердости от глубины отпечатков, соответствующих своей нагрузке.

Способ сложен. В этом способе в основу оценки поврежденности объекта положены замеры, выполненные на образцах, в лабораторных условиях, но не в реальных условиях эксплуатации. Это снижает достоверность контроля и приводит к существенным материальным потерям, связанным с вырезом образцов из объекта и вынужденным перерывом в работе, а также к перерывам выпуска производимой продукции.

Этот способ, как и перечисленные аналоги, рассчитан только на контроль состояния локальных механических характеристик образца в данный момент, но не дает количественной оценки поврежденности объекта за выбранный срок эксплуатации. К тому же в этом способе, как и во всех аналогах, не введены четкие критерии по числу и местоположению проводимых замеров, что дополнительно снижает достоверность контроля.

Задачей предлагаемого технического решения является повышение точности и достоверности количественной оценки степени накопленной поврежденности металлоконструкций в потенциально опасных зонах, без остановки работы металлического объекта в реальных условиях его эксплуатации, проведенных за заданный период эксплуатации, при одновременной возможности прогнозирования остаточного ресурса работы, а также исключение потерь предприятия, связанных с остановом работы объекта, обеспечение доступности, а также сравнительно низкая стоимость способа.

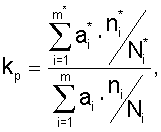

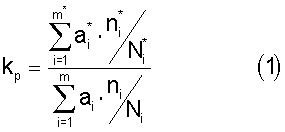

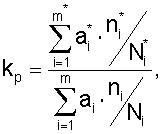

Для решения поставленной задачи в предложенном способе определения поврежденности объекта, заключающемся в том, что на участок объекта воздействуют индентором с заданными нагрузкой и шагом, выполняют заданное количество замеров, по которым определяют значения микротвердости, согласно изобретению замеры микротвердости объекта выполняют в реальных условиях его работы и проводят последовательно сначала в начальный срок, а затем в последующий срок после заданного периода эксплуатации объекта, при этом значения микротвердости, полученные соответственно в начальный и последующий сроки, разделяют на равные интервалы и составляют для начального и последующего сроков соответствующие гистограммы распределения плотности результатов микротвердости объектов, на каждой из гистограмм регистрируют соответственно для каждого интервала микротвердости число результатов в данном интервале, взятое в процентном отношении к полному числу замеров, выполненных соответственно в начальный и последующий сроки, после чего на гистограммах выполняют нумерацию интервалов микротвердости, которую начинают с нумерации интервалов гистограммы начального срока и последовательно и непрерывно продолжают на гистограмме последующего срока, при этом выполняют количественную оценку поврежденности объекта за период эксплуатации, прошедший между последующим и начальным и сроками, которую оценивают по коэффициенту накопления поврежденности объекта и рассчитывают путем сравнения гистограмм для начального и последующего сроков по формуле:

где kp - коэффициент накопления поврежденности объекта;

ni - число результатов, приходящихся на конкретный интервал микротвердости гистограммы, составленной в начальный срок;

Ni - полное число замеров при контроле микротвердости в начальный срок:

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- полное число замеров при контроле микротвердости в последующий срок;

- полное число замеров при контроле микротвердости в последующий срок;

i - номера интервалов микротвердости;

m, m* - число интервалов микротвердости, полученное на гистограммах, составленных соответственно в начальный и последующие сроки;

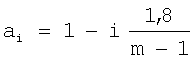

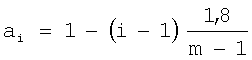

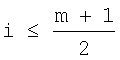

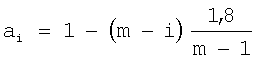

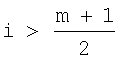

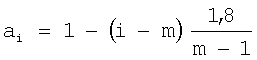

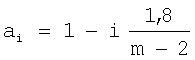

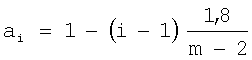

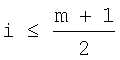

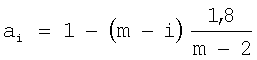

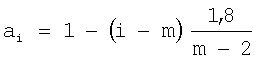

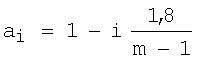

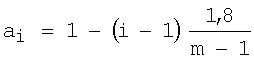

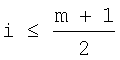

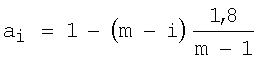

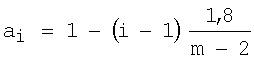

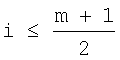

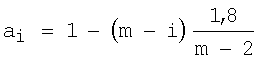

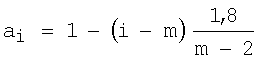

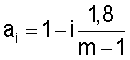

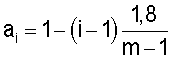

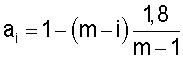

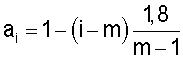

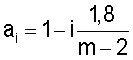

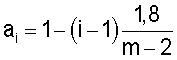

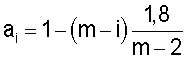

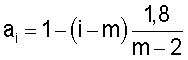

аi,  весовые коэффициенты, которые рассчитывают для каждого номера интервалов m, m* микротвердости каждой гистограммы по формуле:

весовые коэффициенты, которые рассчитывают для каждого номера интервалов m, m* микротвердости каждой гистограммы по формуле:

при нечетном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

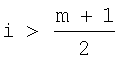

для

для

для

для

при i=m+1, m+2, m+3, ...;

при i=m+1, m+2, m+3, ...;

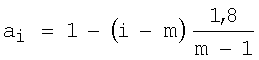

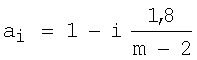

при четном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

для

для

для

для

при i=m+1, m+2, m+3, ....

при i=m+1, m+2, m+3, ....

Кроме того, в способе определения поврежденности объекта согласно изобретению замеры микротвердости выполняют в зонах конструктивно-технологических концентраторов.

Технический результат предложенного способа состоит в возможности получения достоверных количественных данных о снижении трещиностойкости металлического объекта в зонах концентраторов напряжений, а также в возможности получения прогнозов об остаточном ресурсе объекта в реальных условиях работы за заданный период эксплуатации.

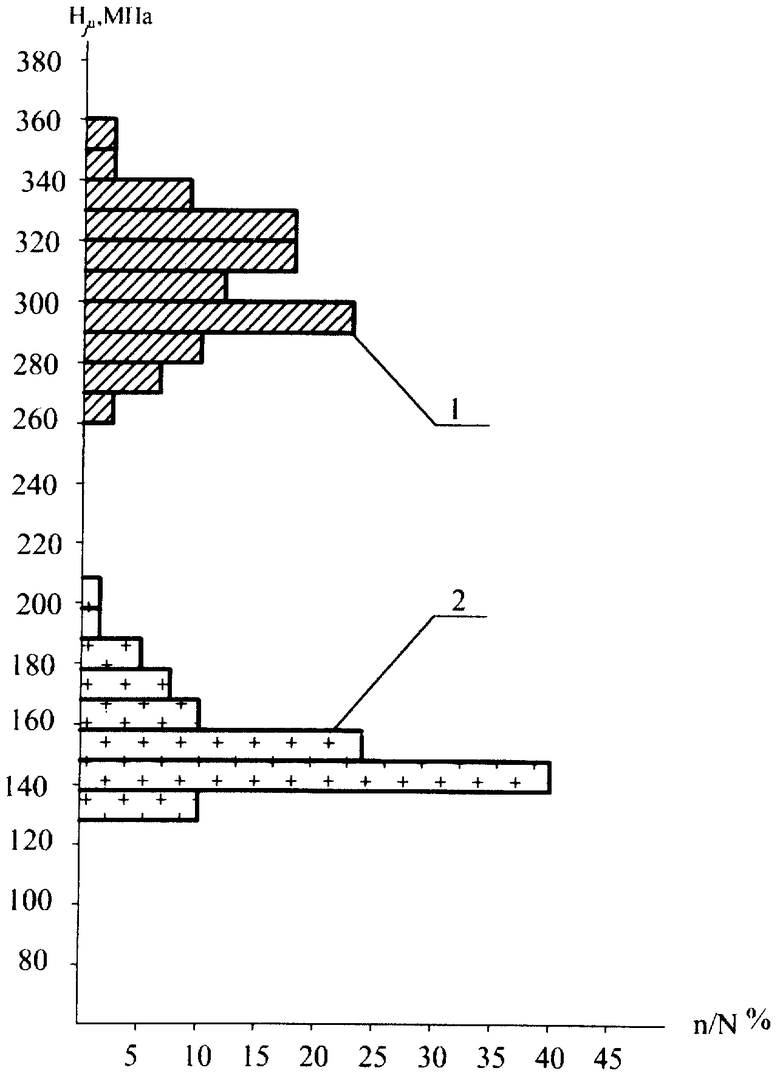

На чертеже представлены гистограммы распределения плотности результатов микротвердости объектов соответственно для начального и последующею сроков замеров, где:

1 - гистограмма распределения плотности результатов микротвердости объектов, составленная для начального срока замеров;

2 - гистограмма распределения плотности результатов микротвердости объекта, составленная для последующего срока замеров.

Предложенный способ заключается в следующем.

Установлено, что появление ослабленных (разрыхленных) зон на поверхности диагностируемого металлического объекта после длительного срока его эксплуатации, а также появление прилегающих к ним деформированных упрочненных зон регистрируется соответствующим падением и увеличением микротвердости.

Согласно предложенному способу замеры микротвердости проводили сначала в начальный срок и затем в последующий срок, после заданного срока эксплуатации объекта.

Выполняли замеры микротвердости объекта в реальных условиях, во время работы, без останова работы объекта. Место замеров выбирали в потенциально опасных зонах конструктивно-технологических концентраторов, например в местах сварных соединений. Это позволяет повысить точность и достоверность полученных результатов оценки снижения трещиностойкости металлического объекта за заданный срок эксплуатации, а также достоверность прогноза остаточного ресурса. Выполнение замеров, не прерывая работы объекта, ведет к повышению его технологичности, поскольку исключает существенные потери, связанные с вырезкой образца из диагностируемой металлоконструкции, а также с остановом выпуска производимой продукции.

В начальный и в последующий заданные сроки эксплуатации на предварительно очищенный и отшлифованный участок исследуемого объекта устанавливали и фиксировали переносной микротвердомер. На переносном микротвердомере выставляли заданное усилие вдавливания алмазной пирамидки индентора (10, или 25, или 50 г) и шаг его перемещения, которые выбирали из условия, исключающего пересечение деформационных полей отпечатков пирамидки. Для различных материалов шаг имеет различные значения (например, для ферритоперлитных сталей шаг выбирается не менее 0,02 мм).

Задавали количество замеров микротвердости, которое определяется величиной контролируемой площади и зависит от величины усилия и шага перемещения индентора (как правило, выборка равна 60 замерам для диагностируемой площади диаметром 0,77 мм).

Устройством нагружения (например, электромагнитом, связанным с индентором) на инденторе создавали одинаковые усилия. При этом индентор вдавливался в поверхность через заданный шаг. Величину вдавливания контролировали датчиком. В результате, получили распределение значений микротвердости на поверхности объекта соответственно для начального и последующею сроков эксплуатации объекта.

После обработки замеров микротвердости, полученных соответственно в начальный и последующий сроки, составляли гистограммы распределения результатов микротвердости соответственно для начального и последующего сроков. Составление гистограмм для начального и последующего сроков замеров выполняли одинаково.

При составлении гистограмм значения микротвердости, полученные в начальный и последующий сроки эксплуатации, соответственно разделяли на равные интервалы.

Сначала строили гистограмму для начального срока. После заданного срока эксплуатации по соответствующим результатам замеров микротвердости составляли гистограмму для последующего срока. Гистограммы начального и последующего сроков замеров располагали на одном графике в двухмерной системе координат, что позволяет получить наглядную картину изменения характеристик. Каждая гистограмма представляет собой столбчатую диаграмму из смежных прямоугольников, характеризующих распределения плотности результатов микротвердости объектов соответственно в начальный и последующий сроки. На гистограммах по одной координате двухмерной системы координат регистрировали значения микротвердости (разбитые на равные интервалы), а по другой координате - число результатов, приходящихся на соответствующие интервалы микротвердости, и взятые в процентном отношении к полному числу замеров, выполненных в соответствующие сроки.

После этого каждому интервалу микротвердости на гистограммах, построенных в начальный и последующие сроки, присваивали порядковый номер. Начинали нумерацию с интервалов микротвердости гистограммы для начального срока, и последовательно и непрерывно продолжали нумерацию интервалов на гистограмме для последующего срока. Это повышает точность количественной оценки поврежденности объекта.

Ввели коэффициент накопления поврежденности объекта, который рассчитывали по формуле:

где

kp - коэффициент накопления поврежденности объекта;

ni - число результатов, приходящихся на конкретный интервал микротвердости гистограммы, составленной в начальный срок;

Ni - полное число замеров при контроле микротвердости в начальный срок;

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- полное число замеров при контроле микротвердости в последующий срок;

- полное число замеров при контроле микротвердости в последующий срок;

i - номера интервалов микротвердости;

m, m* - число интервалов, на которые разбиты значения микротвердости на гистограммах, составленных соответственно в начальный и последующие сроки;

ai,  весовые коэффициенты, которые рассчитывают для каждого номера интервалов m, m* микротвердости каждой гистограммы по нижеследующим формулам (2):

весовые коэффициенты, которые рассчитывают для каждого номера интервалов m, m* микротвердости каждой гистограммы по нижеследующим формулам (2):

при нечетном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

для

для

для

для

при i=m+1, m+2, m+3, ...;

при i=m+1, m+2, m+3, ...;

при четном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

для

для

для

для

при i=m+1, m+2, m+3, ....

при i=m+1, m+2, m+3, ....

Введение коэффициент накопления поврежденности kp объекта позволило получить количественную оценку степени поврежденности металлического объекта, а также определить несущую способность и разработать план и сроки предупредительного ремонта объекта.

Данные для расчета этого коэффициента kp брали из составленных гистограмм. Расчет коэффициента kp с использованием данных, полученных на гистограммах, позволил упростить способ.

Весовые коэффициенты аi,  рассчитывали для каждого номера интервала микротвердости по формулам, полученным эмпирически. При получении этих формул для конкретных задач предложенного способа были использованы известные из теории вероятности законы распределения случайных величин.

рассчитывали для каждого номера интервала микротвердости по формулам, полученным эмпирически. При получении этих формул для конкретных задач предложенного способа были использованы известные из теории вероятности законы распределения случайных величин.

При реализации предложенного способа усилие вдавливания алмазной пирамидки индентора, шаг его перемещения и заданное число замеров через согласующее устройство поступало в программу компьютера, запоминающего все поступившие параметры в файле программы компьютера. Далее компьютер с помощью специальной программы составлял гистограммы распределения плотности замеров микротвердости объекта и выполнял расчет коэффициента накопления поврежденности (используя формулы (1), (2)). Реализация способа с использование компьютерных программ существенно упрощает способ.

Количественное значение коэффициента накопления поврежденности kp позволило создать объективную оценку несущей способности объекта после заданного срока его эксплуатации. Так, экспериментально установлено, что при коэффициенте накопления поврежденности объекта, большем 1, снижается его трещиностойкость, а следовательно, снижается его несущая способность.

Пример

Способ был опробирован на действующем газоконденсатном месторождении на примере труб газопровода со стыковым сварным соединением. Трубы выполнены из стали класса прочности Х65. Оценку поврежденности объекта выполняли за заданный период (5 лет) эксплуатации между начальным и последующим сроками.

В начальный срок эксплуатации на предварительно очищенный и отшлифованный участок трубы в место сварного соединения действующего газопровода устанавливали и фиксировали переносной микротвердомер с индентором, выполненным с алмазной пирамидкой.

На приборе выставляли заданное усилие вдавливания алмазной пирамидки индентора в поверхность контролируемого участка трубы, которые выбирали равными 25 г. Шаг перемещения индентора выбирали для материала трубы класса Х65, равным 0,02 мм. Количество замеров микротвердости задавали равным 80 из условия замеров на площадке диаметром 0,77 мм.

Индентор вдавливали в различные точки контролируемой площадки с заданной нагрузкой на индентор, равной 25 г, и последовательно через заданный шаг, равный 0,02 мм.

Получили разброс значений микротвердости в диапазоне, равном 260-380 МПа.

Полученное значение микротвердости разделили на 10 равных интервалов (см. чертеж), каждому из которых привели в соответствие число результатов, полученных для каждого интервала значений микротвердости, взятых в процентном отношении к полному числу замеров.

Составили гистограмму распределения плотности результатов микротвердости объекта в двухмерной системе координат для начального срока.

В заданный последующий период, через 5 лет после эксплуатации объекта, с помощью переносного прибора с индентором с алмазной пирамидкой выполняли те же замеры аналогичным путем. Получили разброс значений микротвердости в диапазоне, равном 210-130 МПа. Полученное значение микротвердости разделили на 8 равных интервалов, каждому из которых привели в соответствие число результатов, полученных для каждого интервала микротвердости, взятых в процентном отношении к полному числу замеров. По полученным данным была построена гистограмма для последующего срока.

Вторую гистограмму располагали на одном графике с гистограммой для начального срока.

При сравнении данных, полученных из гистограмм, определяли поврежденность выбранного участка трубопровода за 5 лет эксплуатации. Количественную оценку вели по коэффициенту накопления поврежденности kp объекта, который рассчитывали по формуле (1), предложенной в способе. Весовые коэффициенты рассчитывали для каждого номера интервала микротвердости по формулам (2), полученным для данного способа эмпирически.

Реализация способа была произведена компьютером по специально составленной программе. Компьютерный расчет показал, что коэффициент накопления поврежденности kp равен 1,37.

Вывод: пятилетняя эксплуатация трубопровода привела к уменьшению периода зарождения усталостной трещины на участке трубы со стыковым продольным швом сварного соединения, являющимся технологическим концентратором напряжения, что привело к снижению несущей способности трубопровода.

Технико-экономический эффект предложенного способа состоит в возможности прогнозирования остаточного ресурса работы металлического объекта за заданный период работы по результатам экспресс-диагностики без останова работы объекта в реальных условиях эксплуатации, при одновременном повышении достоверности количественной оценки степени накопления рассеянной поврежденности в условиях нестационарного нагружения объекта, а также в снижении стоимости способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ В МЕТАЛЛЕ МИКРОТРЕЩИН | 2012 |

|

RU2498263C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕЙ ОЦЕНКИ КРИТИЧЕСКИХ ИЗМЕНЕНИЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛА | 2013 |

|

RU2545321C1 |

| Способ определения предельного состояния металлических изделий | 2024 |

|

RU2828237C1 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| Способ неразрушающей оценки структурного состояния металла с использованием микроиндентирования | 2020 |

|

RU2724584C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| ПОРТАТИВНЫЙ МИКРОТВЕРДОМЕР | 2020 |

|

RU2738201C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА НЕОБРАТИМУЮ ПОВРЕЖДЕННОСТЬ | 2012 |

|

RU2498272C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ ФАЗ В СТАЛИ | 2011 |

|

RU2467307C1 |

Изобретение относится к испытательной технике. Сущность: на участок объекта воздействуют индентором с заданными нагрузкой и шагом. Выполняют заданное количество замеров, по которым определяют значения микротвердости. Замеры микротвердости объекта выполняют в реальных условиях его работы и проводят последовательно сначала в начальный срок, а затем в последующий срок после заданного периода эксплуатации объекта. Значения микротвердости, полученные в начальный и последующий сроки, разделяют на равные интервалы и составляют для начального и последующего сроков соответствующие гистограммы распределения плотности результатов микротвердости объектов. На каждой из гистограмм регистрируют для каждого интервала микротвердости число результатов в данном интервале, взятое в процентном отношении к полному числу замеров, выполненных соответственно в начальный и последующий сроки. После чего на гистограммах выполняют нумерацию интервалов микротвердости, которую начинают с нумерации интервалов гистограммы начального срока и последовательно и непрерывно продолжают на гистограмме последующего срока. Выполняют количественную оценку поврежденности объекта за период эксплуатации, прошедший между последующим и начальным сроками, которую оценивают по коэффициенту накопления поврежденности объекта и рассчитывают путем сравнения гистограмм для начального и последующего сроков по формуле. Технический результат: повышение точности и снижение трудоемкости балансировки. 1 з.п. ф-лы, 1 ил.

где kp - коэффициент накопления поврежденности объекта;

ni - число результатов, приходящихся на конкретный интервал микротвердости гистограммы, составленной в начальный срок;

Ni - полное число замеров при контроле микротвердости в начальный срок;

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- число результатов в конкретном интервале микротвердости гистограммы, составленной в последующий срок;

- полное число замеров при контроле микротвердости в последующий срок:

- полное число замеров при контроле микротвердости в последующий срок:

i - номера интервалов микротвердости;

m, m* - число интервалов, на которые разбиты значения микротвердости на гистограммах, составленных соответственно в начальный и последующие сроки;

аi,  - весовые коэффициенты, которые рассчитывают для каждого пронумерованного интервала микротвердости каждой гистограммы по формуле

- весовые коэффициенты, которые рассчитывают для каждого пронумерованного интервала микротвердости каждой гистограммы по формуле

при нечетном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

для

для

для

для

при i=m+1, m+2, m+3, ...;

при i=m+1, m+2, m+3, ...;

при четном m

при i=..., -3, -2, -1;

при i=..., -3, -2, -1;

для

для

для

для

при i=m+1, m+2, m+3, ....

при i=m+1, m+2, m+3, ....

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| Способ определения степени повреждения объекта | 1987 |

|

SU1613935A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| US 4534212, 03.08.1985. | |||

Авторы

Даты

2008-01-27—Публикация

2006-09-22—Подача