Изобретение относится к методам контроля состояния металлических изделий, в частности, к способу определения предельного состояния.

При эксплуатации крупногабаритного оборудования, а также оборудования опасных производственных объектов все большее значение приобретают контроль их текущего технического состояния и определение безопасного остаточного ресурса с учетом эксплуатационных повреждений. За остаточный ресурс принимают наработку объекта от момента контроля его технического состояния до перехода в неработоспособное или предельное состояние.

В процессе эксплуатации металлических изделий на первых этапах не происходит видимых изменений структуры, однако в локальных объемах возникают зоны концентрации напряжений, сопровождающиеся появлением дефектов кристаллической решетки и изменением дислокационной структуры.

Появление дефектов вызывает нарушение термодинамического равновесия системы. Когда количество свободной энергии уменьшается, то повышается та часть общей внутренней энергии системы (вследствие образования дефектов), которая является мерой степени случайности и неупорядоченности и называется энтропией. Другими словами, энтропия есть функция состояния, описывающая степень неупорядоченности системы.

Изменение общей энтропии системы ΔS определяется многими факторами, в числе которых структурно-чувствительной составляющей является ΔSконф, изменение которой обусловлено преобразованиями пространственного расположения (конфигурации) элементов системы [Роль структурных несовершенств при сверхпластичности гетерофазных систем / А.Е. Гвоздев, Д.М. Левин, С.А. Головин; Тул. гос. ун-т. - Тула, 1997. - 82 с.]. Поскольку в таких термодинамических системах, как кристаллические твердые тела, микроскопические дефекты структуры являются неразличимыми элементами системы, изменение конфигурационной части энтропии ΔSконф, при эксплуатации может быть связано только с переменой пространственного положения структурных дефектов и формированием новых типов образуемых ими структур, т.е.:

ΔS=ΔSконф=ΔSстр.

В величину структурной энтропии ΔSстр вносит вклад множество дефектов:

ΔSстр=ΔSтд+ΔSдисл+ΔSгр+…,

где ΔSтд+ΔSдисл+ΔSгр - энтропия, связанная с наличием в решетке точечных дефектов, дислокаций и границ раздела; многоточие определяет потенциальные другие возможные дефекты.

При образовании дефектов увеличивается число параметров фазового пространства, что, в свою очередь, увеличивает количество возможных состояний системы. С их увеличением возрастает структурная энтропия этой системы согласно второму началу термодинамики. Образование дефектов приводит к изменению локальных свойств системы. Локальное значение свойства в данной точке (микрообъеме) пространства, является случайной величиной и характеризуется не только абсолютным его значением xi, но и функцией распределения плотности вероятности ƒ(xi), а также характеристиками функции распределения. Это позволяет связать вероятностные характеристики значений свойства с интегральной характеристикой структурного состояния материала, а именно, со структурной энтропией ΔSстр.

Степень неоднородности структуры изделия можно инструментально определять по величине статистической характеристики дисперсии локальных свойств, например, твердости. Известно, что дисперсия значений твердости чувствительна к структурной и химической неоднородности.

Ранее установлено [авторское свидетельство SU 1671709 А1, C21D 1/55, 23.08.91; Гринберг Е.М., Архангельский С.И., Тихонова И.В. Дисперсия свойств как мера структурной неоднородности // Заводская лаборатория. - 1996. - №10. С. 15-19], что в состоянии, характеризующимся максимально разнородной структурой, величина дисперсии твердости максимальна. Эффективность использования дисперсии твердости, как параметра, чувствительного к неоднородности структуры была показана при определении прокаливаемости по глубине залегания полумартенситной зоны. Дисперсию твердости успешно использовали для определения температуры рекристаллизации, а также для определения Т50. Во всех этих случаях имела место макро- и микронеоднородность структуры.

Существует способ неразрушающей оценки структурного состояния металла с использованием микроиндентирования [патент RU 2724584 С1, G01N 19/08, 25.06.2020]. Способ заключается в микроиндентировании структурных составляющих и границ зерен протравленной поверхности исследуемого материала, и аналогичного материала в исходном состоянии. По итогам оценивается разница в ширине диапазонов полученных значений микротвердости. Заявлено, что расширение диапазона за счет верхней границы свидетельствует об упрочнении металла, а расширение за счет нижней - о протекании диффузионного перераспределения атомов из объема зерен на их границы и последующем охрупчивании металла. Недостатком способа является неустойчивость результатов по отношению к выбросам и отсутствие информации о характере распределения результатов в интервале рассеяния.

Известен способ определения поврежденности объекта [RU 2315971 С1, G01N 3/42, 27.01.2008], заключающийся в замерах микротвердости на исследуемом объекте и на объекте из аналогичного материала в исходном состоянии (60-80 измерений). Полученные результаты регистрируют, общее количество замеров микротвердости для каждого объекта разбивают на равные интервалы и составляют гистограммы распределения плотности результатов микротвердости объектов. Интервалы микротвердости нумеруют, начиная от объекта в исходном состоянии и непрерывно продолжая на гистограмме для исследуемого объекта. После чего выполняют количественную оценку поврежденности объекта по специальной предложенной формуле. Недостатком метода является статистически недостаточное предложенное количество замеров микротвердости, что приводит к повышению погрешности измерения по предложенной формуле и снижает качество оценки поврежденности. Также в способе не приведены критерии оценки предложенного коэффициента накопления поврежденности. Материал считается поврежденным, если коэффициент больше 1, однако оценки разницы между значениями коэффициента больше единицы не приводится.

Известен способ определения остаточного ресурса металла длительно эксплуатируемых стальных труб [патент RU 2339018 C1, G01N 3/00, 20.11.2008], где из исследуемого материала вырезают образцы и подвергают их комплексной обработке, которая заключается в термообработке, правке образцов на прессе и пятикратной деформации растяжением и искусственным старением. После проводят измерение коэрцитивной силы и механических свойств металла. Расчет остаточного ресурса проводят путем аппроксимирующей зависимости и специальной формулы. Недостатком способа является его сложность в исполнении и использование разрушающих методов контроля качества материала.

Известен способ определения остаточного ресурса металлоконструкций [патент RU 2292028 C1, G01N 3/00, 20.01.2007], где за период эксплуатации металлоконструкции измеряется значение коэрцитивной силы и количество нагружений конструкции. Остаточный ресурс измеряется по формуле, которая включает в себя значение коэрцитивной силы в момент первичного измерения (исходного), контрольного измерения, критическое значение коэрцитивной силы (для каждого материала) и количество нагружений конструкции. Существенным недостатком способа является его применение только для одного вида металлоконструкций - лифтов, так как в его основе лежит расчет по формуле, обобщенной для расчета остаточного ресурса подъемно-транспортного оборудования (количество подъемов, опускания лифта).

Задачей предлагаемого технического решения является разработка универсального способа определения предельного состояния металлических изделий путем измерения твердости, статистической обработки полученных результатов и анализа значения структурной энтропии материала.

Технический результат заключается в создании способа оперативной диагностики металлических изделий для определения их преддефектного и предельного состояния с использованием исключительно дюрометрического анализа.

Поставленная задача решается за счет того, что в процессе эксплуатации металлического изделия, производят воздействие на поверхность индентором и определяют твердость металла с помощью переносного твердомера. Перед эксплуатацией изделия подготавливают площадку для проведения замеров твердости материала, на которой случайным образом производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по результатам замеров твердости определяют значение статистической дисперсии твердости по формуле:

где: n - общее количество измерений твердости;

xi - величина i-го измерения твердости;

- среднее значение твердости по всей выборке,

- среднее значение твердости по всей выборке,

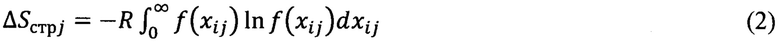

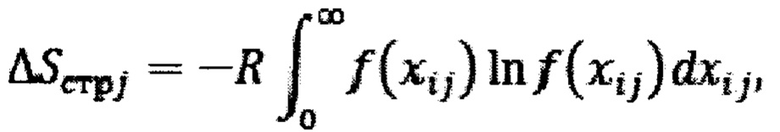

и значение структурной энтропии изделия по формуле:

где: xij - величина i-го измерения твердости j-ой серии замеров;

ƒ(xij) - функция распределения плотности вероятности;

R - универсальная газовая постоянная, 8,314 Дж/моль;

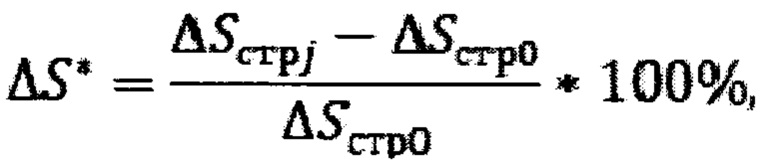

которые принимают за исходные, далее в процессе эксплуатации периодически для выбранной площадки производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по полученным результатам замеров твердости определяют значение статистической дисперсии значений твердости, при повышении значения статистической дисперсии при текущем измерении относительно исходного, вычисляют значение структурной энтропии текущего измерения, после чего определяют изменение относительной структурной энтропии по формуле

где: ΔSстрj - величина структурной энтропии изделия при текущем наблюдении;

ΔSстр0 - величина структурной энтропии изделия в исходном состоянии;

повышение относительной структурной энтропии более чем на 50% означает, что изделие достигло предельного состояния, на основе чего принимают решение о прекращении его эксплуатации.

Для обеспечения достоверности полученных данных, измерения твердости выполняют с соблюдением следующих условий:

- количество замеров не менее 200;

- замеры случайным образом распределяют по всей площади поверхности исследуемого материала;

- шаг перемещения индентора должен быть таким, чтобы исключить воздействие продеформированных объемов от предыдущего вдавливания на последующее.

Периодичность проведения серийных замеров твердости зависит от множества факторов, таких как условия эксплуатации, свойства и форма изделия, особенности нагружения. Периодичность должна подбираться с учетом этих факторов.

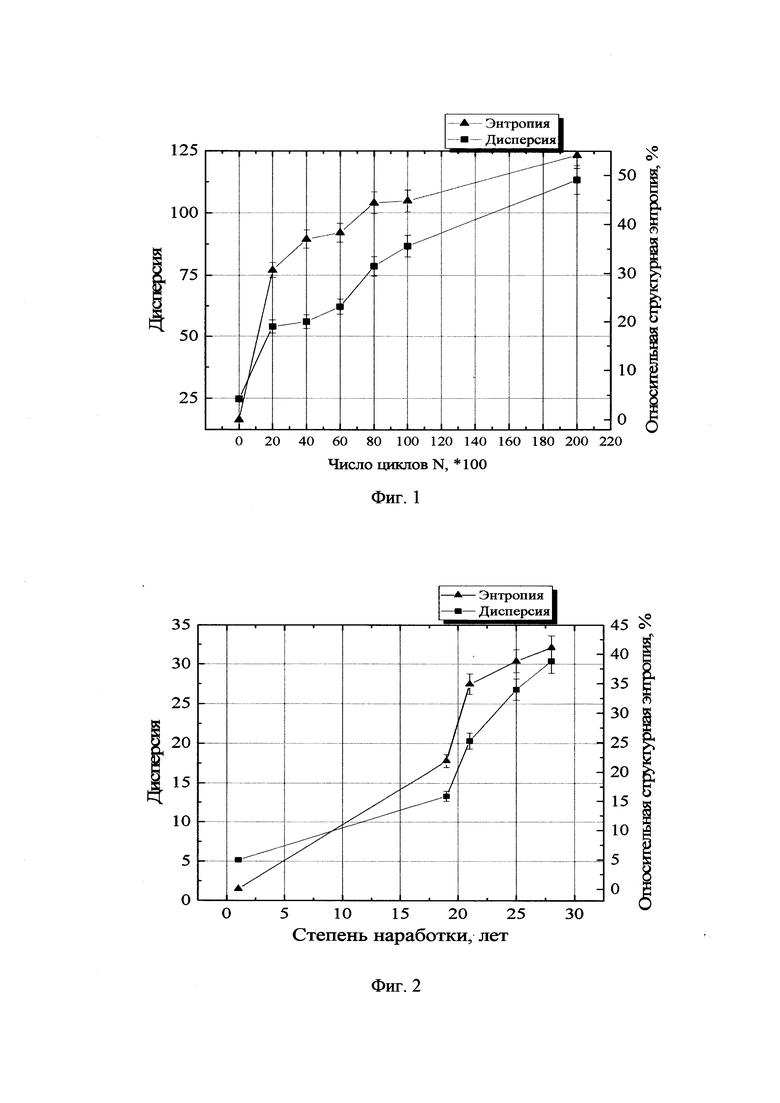

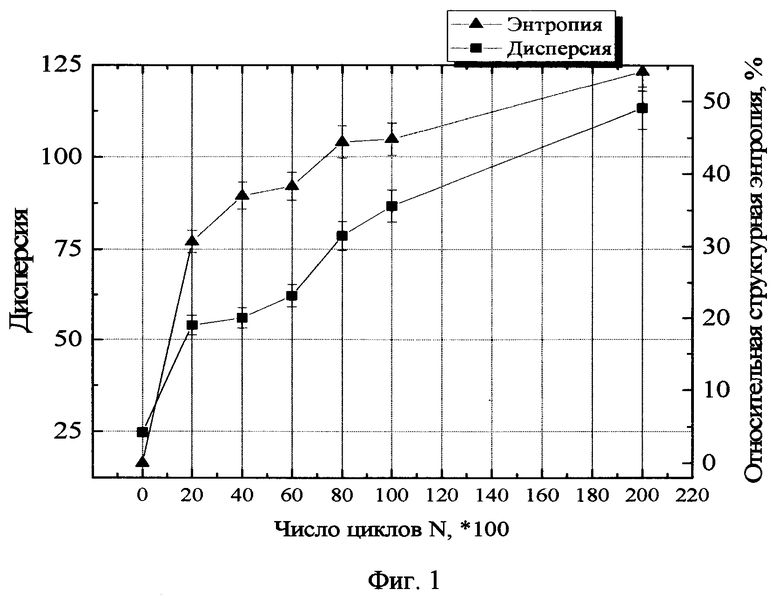

Сущность способа поясняется графическим материалом, где на фиг. 1 - значения дисперсии и энтропии для образцов после усталостных испытаний с одинаковой нагрузкой и после разного количества циклов, вплоть до разрушения, а на фиг.2 представлены значения дисперсии и энтропии для трубопроводов с различным сроком эксплуатации.

Ниже приведены примеры применения предлагаемого способа определения предельного состояния металлических изделий.

Пример 1

Поскольку подавляющее большинство отказов в технике связано с усталостными разрушениями, в качестве модельных проведены усталостные испытания на установке УКИ-10М на консольный изгиб с одинаковой нагрузкой (50 кг) и различным количеством циклов, от 2000 до разрушения при 20000 циклов. На 7 образцах из стали 30ХН2МФА с разным количеством циклов нагружения проведены сериальные измерения твердости. Для определения значений твердости использовался твердомер HV-1000. Вдавливания производились индентором в виде правильной четырехугольной пирамидки с углом при вершине 136°, с усилием в 0,3 кг, продолжительность нагрузки 10 с. На каждом образце производили 200 измерений.

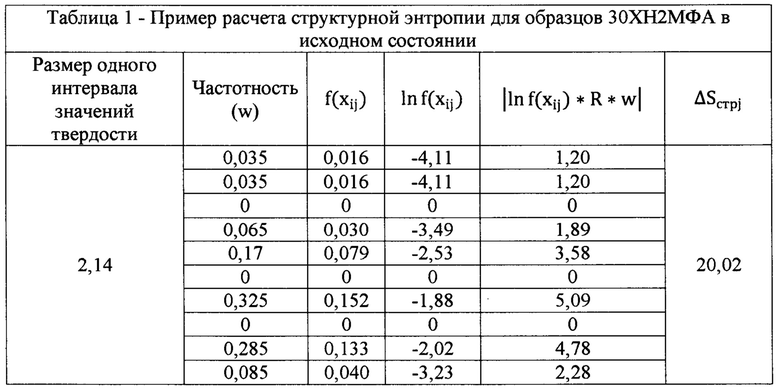

По результатам замеров твердости определено значение статистической дисперсии твердости по формуле (1) для образца в исходном состоянии - 24,76. После этого определено значение дисперсии для образца после 2000 циклов наработки - 54,02. Так как статистическая дисперсия твердости увеличилась в процессе наработки, производится расчет структурной энтропии по формуле (2) следующим образом (табл. 1-2):

- полученный диапазон значений твердости разбивается на 10 одинаковых интервалов;

- для каждого отдельного интервала считается его частотность, т.е. количество измерений твердости, попавших в этот интервал относительно общего количества измерений в текущей серии замеров;

- для каждого отдельного интервала рассчитывается ƒ(xij) - функция распределения плотности вероятности, путем деления частотности отдельно взятого интервала на размер интервала

- для каждого отдельного интервала рассчитывается натуральный логарифм от ƒ(xij);

- для каждого отдельного интервала полученный натуральный логарифм умножается на частотность и на универсальную газовую постоянную R;

- берется модуль от полученного значения, оно рассчитывается для каждого интервала, после чего полученные величины суммируются.

После чего по формуле (3) рассчитывается относительная структурная энтропия в текущем состоянии. После разрушения при 20000 циклов - 57%, то есть относительная структурная энтропия увеличивается минимум на 50% после разрушения или при достижении предельного состояния.

По полученным значениям твердости для каждого из образцов определены зависимости значений относительной структурной энтропии и статистической дисперсии от количества циклов (фиг. 1). Полученные результаты показывают, что с увеличением количества циклов нагружения происходит постепенное увеличение значения статистической дисперсии и структурной энтропии.

Пример 2

Было выбрано 5 образцов из стали 17Г1С (ГОСТ 19281-2014) из трубопроводов с различным сроком эксплуатации, от исходного состояния до 28 лет наработки.

Для определения значений твердости использовался твердомер HV-1000. Вдавливания производили индентором в виде правильной четырехугольной пирамидки с углом при вершине 136°, с усилием в 0,3 кг, продолжительность нагрузки 10 с. На каждом образце производилось по 200 измерений.

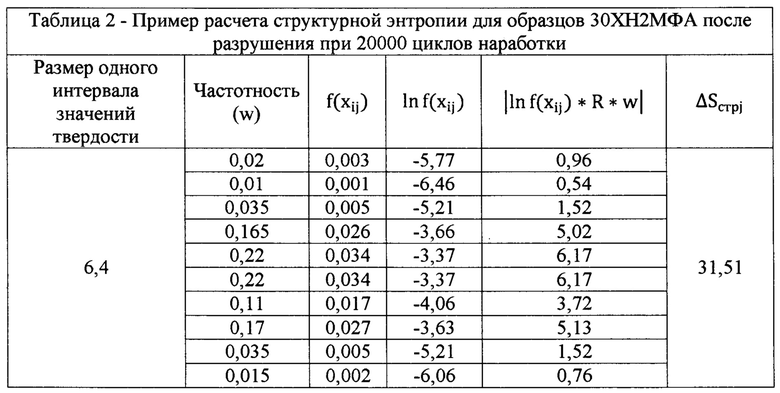

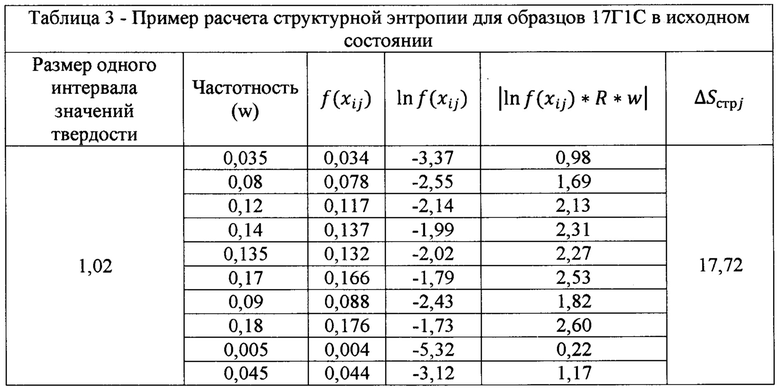

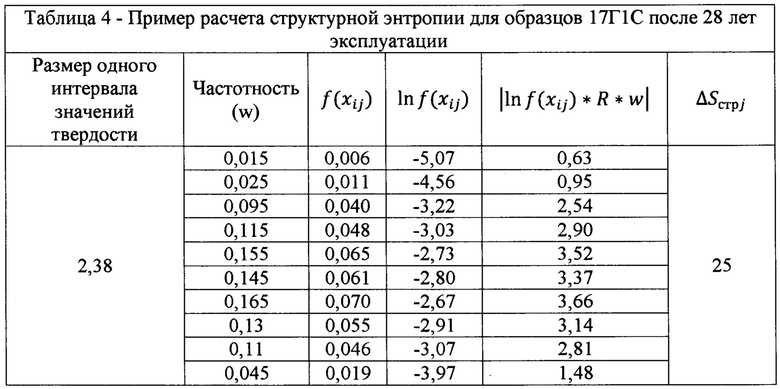

По результатам замеров твердости определено значение статистической дисперсии твердости по формуле (1) для трубы в исходном состоянии - 5,17. После этого определено значение дисперсии для трубы после 19 лет наработки - 13,30. Так как статистическая дисперсия твердости увеличилась в процессе наработки, производится расчет структурной энтропии по формуле (2) следующим образом (табл. 3-4):

- полученный диапазон значений твердости разбивается на 10 одинаковых интервалов;

- для каждого отдельного интервала считается его частотность, т.е. количество измерений твердости, попавших в этот интервал относительно общего количества измерений в текущей серии замеров;

- для каждого отдельного интервала рассчитывается ƒ(xij) - функция распределения плотности вероятности, путем деления частотности отдельно взятого интервала на размер интервала

- для каждого отдельного интервала рассчитывается натуральный логарифм от ƒ(xij);

- для каждого отдельного интервала полученный натуральный логарифм умножается на частотность и на универсальную газовую постоянную R;

- берется модуль от полученного значения, оно рассчитывается для каждого интервала, после чего полученные величины суммируются.

После чего по формуле (3) рассчитывается относительная структурная энтропия в текущем состоянии. Для 28 лет наработки - 41%, то есть изделие близко, но еще не достигло предельного состояния.

По полученным значениям твердости для каждого из образцов, определены зависимости значений относительной структурной энтропии и статистической дисперсии нормального распределения измерений твердости от степени наработки (фиг. 2). Результаты полученной зависимости статистической дисперсии и структурной энтропии от степени наработки показывают, что с увеличением наработки материала происходит постепенное увеличение значения этих параметров системы.

Таким образом, способ определения предельного состояния металлических изделий путем измерения твердости и анализа статистического рассеяния дисперсии полученных значений и оценки структурной энтропии позволяет производить экспресс мониторинг степени неоднородности и предельного состояния конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| Способ определения охрупчивания материала | 2021 |

|

RU2767028C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Способ определения твердости композиционных гетерогенных материалов | 2019 |

|

RU2725902C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ ОБЪЕКТА | 2006 |

|

RU2315971C1 |

| Способ неразрушающей оценки структурного состояния металла с использованием микроиндентирования | 2020 |

|

RU2724584C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДЕТАЛЕЙ МАШИН | 2022 |

|

RU2795665C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕЙ ОЦЕНКИ КРИТИЧЕСКИХ ИЗМЕНЕНИЙ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛА | 2013 |

|

RU2545321C1 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2683597C1 |

Изобретение относится к методам контроля состояния металлических изделий. Сущность изобретения: перед эксплуатацией изделия подготавливают площадку для проведения замеров твердости материала, по всей площади которой случайным образом производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по результатам замеров твердости определяют значение статистической дисперсии твердости и величину структурной энтропии по формуле, которые принимают за исходные, далее в процессе эксплуатации периодически для выбранной площадки производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по результатам замеров твердости определяют значение статистической дисперсии твердости, если значение дисперсии увеличилось по сравнению с исходным, то определяют величину структурной энтропии для текущего состояния, после чего определяют изменение относительной структурной энтропии, по которому определяют предельное состояние. Технический результат - оперативная диагностика металлических изделий для определения их преддефектного и предельного состояния с использованием исключительно дюрометрического анализа. 2 ил., 4 табл.

Способ определения предельного состояния металлических изделий в процессе их эксплуатации, включающий воздействие на поверхность индентором и определение твердости металла, отличающийся тем, что перед эксплуатацией изделия подготавливают площадку для проведения замеров твердости материала, по всей площади которой случайным образом производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по результатам замеров твердости определяют значение статистической дисперсии твердости и величину структурной энтропии по формуле:

где: xij - величина i-го измерения твердости j-й серии замеров;

ƒ(xij) - функция распределения плотности вероятности;

R - универсальная газовая постоянная, 8,314 Дж/моль;

которые принимают за исходные, далее в процессе эксплуатации периодически для выбранной площадки производят серийные замеры твердости путем воздействия на поверхность индентором в количестве не менее 200 измерений, по полученным значениям определяют значение статистической дисперсии полученных значений твердости, если значение дисперсии увеличилось по сравнению с исходным, вычисляют значение структурной энтропии текущего измерения, после чего определяют изменение относительной структурной энтропии по формуле:

где: ΔSстрj - величина структурной энтропии изделия при текущем наблюдении;

ΔSстр0 - величина структурной энтропии изделия в исходном состоянии;

повышение относительной структурной энтропии более чем на 50% означает, что изделие достигло предельного состояния, на основе чего принимают решение о прекращении его эксплуатации.

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕСУЩЕГО КАРКАСА СТРОИТЕЛЬНОГО ОБЪЕКТА | 2006 |

|

RU2308698C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ ОБЪЕКТА | 2006 |

|

RU2315971C1 |

| КОНТРОЛЬНЫЙ АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ УСВОЕНИЯ НАЖИМНЫХ ОПЕРАЦИЙ ПРИ ОБУЧЕНИИ СЛЕСАРНОМУ ДЕЛУ | 1926 |

|

SU5661A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛОКОНСТРУКЦИЙ | 2005 |

|

RU2292028C1 |

| US 6301956 B1, 16.10.2001. | |||

Авторы

Даты

2024-10-08—Публикация

2024-04-01—Подача