Изобретение относится к составам радиозащитных материалов, в частности к материалам на основе цементно-песчаного связующего (ЦПС) с углеродсодержащим наполнителем, предназначенным для экранирования и поглощения электромагнитного излучения (ЭМИ), а также к технологии их изготовления. Изобретение может быть использовано для производства тяжелых и легких строительных бетонов, штукатурных и кладочных растворов, стяжки пола, используемых при строительстве и отделочных работах с целью снижения уровня электромагнитного поля (ЭМП) внутри помещений.

Известен способ получения электропроводящего бетона, включающий перемешивание цемента, порошкообразного графита и песка с последующим добавлением в смесь воды и перемешиванием с получением смеси, ее формование и сушку до полного затвердевания, в котором сначала осуществляют перемешивание порошкообразного графита с цементом, затем с песком, а сушку ведут при комнатной температуре, причем смесь содержит компоненты при следующем соотношении, мас.%: порошкообразный графит 25-35, цемент 20-30, песок 25-45, вода - остальное (RU 2291130 C1, 10.01.2007).

Известен электропроводный строительный материал для экранирования ЭМИ, состоящий из связующего, в качестве которого может быть выбран цементный раствор, смеси графита и аморфного углерода, и песка. Количество графитоугольной смеси составляет 25-75% от общего веса материала. Частицы графита могут иметь размер до 10 мкм, аморфного углерода (кокса) - до 1 мм (WO 9600197 A1, 04.01.1996).

Известен электропроводный бетон, применяемый в том числе для экранирования ЭМИ, содержащий 5-40 мас. % графита, 30-80 мас. % цемента и 5-50 мас. % наполнителя - песка, золы, шлака и др. (CN 1282713 A, 07.02.2001).

Недостатком вышеуказанных материалов является использование в качестве электропроводного наполнителя порошка графита.

Минимальный размер частицы графита имеют в порошках сухих коллоидно-графитовых препаратов - 1-10 мкм, или 1000-10000 нанометров (нм), при этом удельная поверхность частиц не превышает 3 м2/г, что сказывается на эффективности ослабления ЭМИ и требует применения высоких концентраций графита для получения сквозной проводимости (квантовых эффектов). Высокое содержание графита в материале обуславливает резкое удорожание материала и ухудшение его механических свойств. Кроме того, наполненные графитом материалы (бетон, слой штукатурки) ослабляют ЭМИ в основном за счет отражения от поверхности (экранирования). Такое экранирование не решает проблемы защиты человека от повышенного уровня ЭМИ, так как в этом случае электромагнитная волна меняет только направление распространения. Защитив таким способом какой-либо объект, особенно в случае плотной застройки мегаполиса, за счет наложения и резонанса отраженных волн можно получить вокруг объекта локальные поля, напряженность которых намного превышает напряженность падающего ЭМИ и допустимые нормативы. Аналогичный эффект может проявиться и внутри помещения, в котором работает оборудование, создающее ЭМП. Радиозащитный материал для коллективной защиты от ЭМП должен в большей степени поглощать, чем отражать ЭМИ.

Известен электропроводный бетон, изготовленный из цемента, песка в качестве основы, и содержащий наноразмерный активный углерод в количестве 0,05-3 мас. % (CN 1844025 A, 11.10.2006).

Известна композиция для получения строительного материала (бетона), которая содержит цемент, песок, воду и углеродный наноматериал - сажу, полученную электродуговым методом и содержащую 7% углеродных нанотрубок, при следующем соотношении компонентов, мас.%: цемент - 20-30, песок - 50-70, указанный углеродный наноматериал - 1-2, вода - остальное. Технический результат - повышение прочности строительного материала на сжатие (RU 2345968 C2,10.02.2009).

На основании проведенных заявителями работ косвенно можно предполагать о наличии определенных радиозащитных свойств у этих двух материалов, особенно вблизи верхних пределов концентрации углеродного наноразмерного компонента. Выявлено, что в материалах, в которых в качестве радиозащитного наполнителя используется электропроводный углерод, имеющий размер частиц 10-100 нм и удельную геометрическую поверхность до 200 м2/г, значительно снижаются по сравнению с графитом пределы концентрации углеродного наполнителя в матрице материала для достижения необходимого ослабления ЭМП, при этом доля отраженной мощности излучения уменьшается, поглощенной - увеличивается.

Главный недостаток материалов по патентам CN 1844025 A, RU 2345968 C2 - высокая энергоемкость технологии получения наноразмерного углеродного наполнителя и, как следствие, высокая его цена.

В качестве недостатка всех приведенных выше материалов и способов также нужно отметить технологическую сложность равномерного распределения сухих ультрадисперсных углеродных порошков в объеме смеси, влияющую на однородность материала и воспроизводимость его радиофизических характеристик, а также проблемы с производственной гигиеной, вызываемые пылящими красящими углеродными порошками.

Из теории распространения электромагнитных волн известно, что пористые материалы имеют низкий коэффициент отражения ЭМИ за счет близких значений волнового сопротивления поверхности материала и окружающего воздуха.

Известен поглощающий ЭМИ гранулят, преимущественно для частотного диапазона 100 МГц - 10 ГГц, состоящий из высокопористых стеклянных и(или) керамических гранул, которые покрыты ферритом и(или) электропроводящим материалом, или который изготовлен из стеклянной муки, порообразователя, ферритового и(или) электропроводящего порошка с добавлением связующего в результате гранулирования смеси, высушивания, упрочнения в термическом процессе и вспучивания (RU 2234175 C2, 10.08.2004). По этому изобретению наилучший результат показал гранулят, покрытый углеродом. Общее ослабление ЭМИ образцом, состоящим из гидрата белой извести, белого цемента, песка мелкой и средней фракции и пеностеклянных гранул, покрытых углеродом, изменяется практически линейно в диапазоне частот от 1 до 5 ГГц от -4 до -10 дБ. Толщина образца в описании изобретения и рисунках не приводится, что не позволяет оценить эффективность радиопоглощающего материала, которая определяется величиной удельного поглощения ЭМИ, выраженной в дБ/см. Также не приводится величина коэффициента отражения от поверхности материала.

Наиболее близким аналогом предлагаемого технического решения, принятым в качестве прототипа, является радиозащитный бетон на основе портландцемента, в котором в качестве крупного заполнителя используются частицы пемзы, мелкого заполнителя - песок, радиопоглощающего наполнителя - технический углерод (CN 102627436 A, 08.08.2012). Концентрация технического углерода 1-2 мас. %. Пемзобетон имеет минимум коэффициента отражения -25 дБ. Однако из приведенного в патенте-аналоге рисунка следует, что это пиковое значение, соответствующее резонансной частоте приблизительно 10,7 ГГц для данного образца. В исследованном диапазоне частот от 2 до 18 ГГц средний коэффициент отражения материала порядка -7 дБ. Среди разработчиков радиозащитных материалов общепринято, что радиопоглощающий материал должен иметь коэффициент отражения по мощности не более -13 дБ, то есть от поверхности материала должно отражаться не более 5% мощности потока падающего излучения в заданном диапазоне частот. Величина коэффициента отражения -7 дБ означает, что поверхность материала отражает 20% мощности падающего излучения. Приведенная в описании величина поглощения ЭМИ образцом -7 дБ при частоте 10 ГГц также соответствует участку резонанса.

Кроме того, использование порошкообразного технического углерода приводит к проблемам, изложенным выше, - сложности равномерного распределения сухого ультрадисперсного наполнителя в объеме смеси и ухудшению условий труда.

Частицы порошка распределяются в матрице связующего в основном в виде агрегатов различного размера, при этом размер агрегатов может достигать десятков и сотен микрон (десятков и сотен тысяч нанометров). Это приводит к неоднородности материала и сказывается на нелинейности (осцилляции) характеристики коэффициентов отражения и поглощения в зависимости от частоты электромагнитного поля, что хорошо демонстрирует график зависимости коэффициента отражения пемзобетона, приведенный в описании прототипа.

Задачей изобретения является получение строительного материала на основе цементно-песчаного связующего с пористым заполнителем и углеродсодержащим радиопоглощающим наполнителем, предназначенного для экранирования и поглощения электромагнитного излучения, пригодного для строительства и отделки помещений, обеспечивающих коллективную защиту от ЭМП.

Технический результат заключается в получении недорогого радиозащитного конструкционного материала, обладающего высокими радиозащитными свойствами в широком диапазоне частот ЭМИ.

Технический результат достигается тем, что в радиозащитном строительном бетоне, полученном из смеси, состоящей из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя, в дальнейшем по тексту называемого УРН, в отличие от известных технических решений пористый заполнитель представляет собой пеностеклянные гранулы размером до 5 мм, а УРН применяется в виде структурированного геля электропроводного технического углерода, содержащего 63-51 мас. % 5-10%-ного водного раствора поливинилового спирта, 4-7 мас. % лигносульфоната натрия, 9-12 мас. % водного 25%-ного раствора аммиака и 24-30 мас. % электропроводного технического углерода. Исходные компоненты бетона берутся в следующем объемном соотношении: портландцемент : песок : вода затворения : пористый заполнитель : УРН 1:(0-0,3):(0,4-0,6):(1,5-2,3):(0,1-0,4) соответственно.

Для получения радиозащитного строительного бетона готовят раствор из смеси портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя с последующим его отверждением. При этом указанный углеродсодержащий радиопоглощающий наполнитель готовят предварительно следующим образом: в водном растворе аммиака растворяют порошкообразный лигносульфонат натрия, далее этот раствор смешивают с водным раствором поливинилового спирта и в полученном растворителе диспергируют гранулированный электропроводный технический углерод, подавая его порциями при скорости вращения перемешивающего устройства 1400-2000 об/мин, после чего указанный углеродсодержащий радиопоглощающий наполнитель вводят в воду затворения цементно-песчаной смеси.

УРН распадается в воде, применяемой для затворения цементно-песчаной смеси, на мелкие агрегаты размером 60-100 нм и удельной геометрической поверхностью 160-200 м2/г. Агрегаты представляют собой сростки из 3-5 глобул технического углерода с модифицированной поверхностью, имеющей одноименный электрический заряд, что препятствует агломерации агрегатов. Наноразмерные агрегаты распределяются в матрице связки по границам зерен мелкого заполнителя, создавая электропроводный каркас, и проникают в микропоры крупного заполнителя, создавая в материале единую квантовую систему с широким набором энергетических уровней, что расширяет частотный диапазон применения материала как поглотителя ЭМИ.

Для приготовления радиопоглощающего наполнителя УРН используется гранулированный (не пылящий) электропроводный технический углерод, выпускаемый промышленностью, например, марок СН85, С140 производства ООО «Омсктехуглерод». Он диспергируется в растворителе, все компоненты которого производятся промышленностью по соответствующим техническим условиям или ГОСТам. Это дает возможность реализации изобретения в промышленных масштабах.

Концентрации компонентов определены опытным путем. Оптимальные концентрации компонентов растворителя соответствуют средним значениям диапазонов и обеспечивают максимальную концентрацию технического углерода в радиопоглощающем наполнителе.

Диспергирование технического углерода в указанном растворителе производится в смесителе, скорость вращения перемешивающего устройства 1400-2000 об/мин. Гранулированный технический углерод подается порциями. Устойчивый гель образуется в диапазоне массовой концентрации технического углерода в растворителе 24-30%.

УРН готовится предварительно и имеет длительный срок хранения в герметичной таре.

При изготовлении радиозащитного строительного бетона по данному изобретению приготавливают раствор из смеси портландцемента, песка, воды затворения, пористого заполнителя и УРН с последующим его отверждением в формах для получения бетонных блоков, опалубке при изготовлении монолитных бетонных конструкций или на поверхностях - стяжка пола, штукатурка стен, потолков. УРН вводится в воду затворения цементно-песчаной смеси, где он распадается на наноразмерные частицы, которые распределяются в коллоидных прослойках межзеренных границ ЦПС и проникают в поры заполнителя. При этом образуется однородная структура при стандартной технологии изготовления бетона, отпадает необходимость предварительного изготовления радиозащитного пористого заполнителя или предварительной обработки пористого заполнителя для придания ему радиозащитных свойств, что значительно удешевляет радиозащитный материал. Кроме того, устраняются экологические проблемы, связанные с применением ультрадисперсных углеродных порошков в технологическом процессе.

Примеры изготовления радиозащитного строительного бетона по данному изобретению приводятся ниже. Во всех примерах в качестве пористого заполнителя используются калиброванное гранулированное пеностекло (КГПС) марки «Неопорм» фракций до 5 мм производства ЗАО «Компания «СТЭС-Владимир», не имеющее специального покрытия или радиозащитных компонентов в составе, являющееся радиопрозрачным материалом.

Применение массовых процентов компонентов для характеристики композита, включающего пористый заполнитель, обладающий большим объемом при низкой массе, некорректно. При одном и том же массовом содержании пористого заполнителя, в зависимости от его фракционного состава и пористости (геометрических факторов), будут получаться совершенно различные характеристики конечного материала. Поэтому в нашем случае целесообразно использовать объемные соотношения компонентов.

Пример №1. Контрольный образец

В емкость с мешалкой загрузили 2 л портландцемента и 0,6 л строительного песка средней фракции, добавили 1,3 л воды затворения и перемешали до получения однородного раствора, после чего в раствор засыпали 4,6 л КГПС фракции 2,5-5,0 мм и снова перемешали до получения однородной массы. Приготовленный раствор выгрузили в формы, произвели уплотнение раствора в формах на вибростоле. Через 48 часов выгрузили образцы из форм, далее в течение 5 суток происходила сушка в естественных условиях, после чего производились испытания образцов бетона.

Пример №2

В емкость с мешалкой загрузили 2 л портландцемента и 0,6 л строительного песка средней фракции. Затем в 1,2 л воды затворения развели 0,2 л УРН, полученного описанным выше способом, содержащего 63 мас. % 5%-ного водного раствора поливинилового спирта, 4 мас. % лигносульфоната натрия, 9 мас. % водного 25%-ного раствора аммиака и 24 мас. % электропроводного технического углерода, залили в емкость с мешалкой и перемешали до получения однородного раствора, после чего в раствор засыпали 4,6 л КГПС фракции 2,5-5,0 мм и снова перемешали до получения однородной массы. Дальнейшие действия - аналогично примеру №1.

Пример №3

Аналогично примеру №2, только в 0,8 л воды затворения развели 0,8 л УРН, содержащего 51 мас. % 10%-ного водного раствора поливинилового спирта, 7 мас. % лигносульфоната натрия, 12 мас. % водного 25%-ного раствора аммиака и 30 мас. % электропроводного технического углерода, и КГПС были взяты в количестве 4 л.

Пример №4

Аналогично примеру №3, только в 1 л воды затворения развели 0,5 л УРН, содержащего 57 мас. % 5%-ного водного раствора поливинилового спирта, 6 мас. % лигносульфоната натрия, 10 мас. % водного 25%-ного раствора аммиака, 27 мас. % электропроводного технического углерода.

Пример №5

Аналогично примеру №4, только строительный песок не использовался и взяты КГПС более мелкой фракции - 1,0-1,5 мм в количестве 3 л.

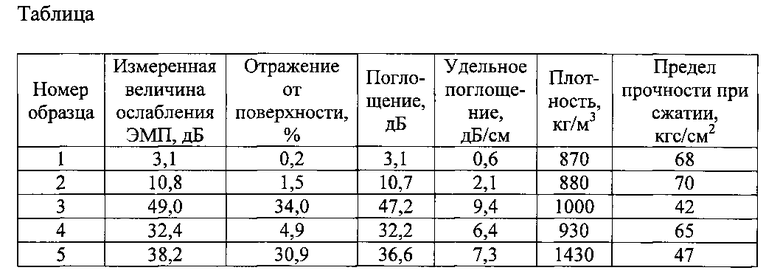

Результаты испытаний образцов приведены в таблице. Номер образца соответствует номеру примера.

Измерение коэффициентов отражения и ослабления ЭМП производилось при помощи измерителя КСВН панорамного Р2-113 на частоте 4 ГГц, образец бетона размером 50×48×24 мм размещался в волноводной ячейке, 50 мм - размер образца вдоль волновода (толщина).

Определение предела прочности при сжатии производилось стандартным методом на кубиках бетона с ребром 100 мм.

Анализ результатов показывает, что оптимальный вариант реализации изобретения приведен в примере №4. Полученный бетон имеет высокое удельное поглощение ЭМП и низкий коэффициент отражения при сохранении прочностных характеристик, то есть является эффективным радиопоглощающим строительным материалом, превосходящим по радиофизическим характеристикам прототип и аналоги. Слой такого бетона толщиной 5 см будет уменьшать ЭМП СВЧ-диапазона в защищаемом пространстве в 1700 раз, слой штукатурки толщиной 2,5 см - в 40 раз. Увеличение концентрации УРН в бетоне и уменьшение фракционного размера КГПС приводит, наряду с увеличением удельного поглощения ЭМП, к резкому увеличению коэффициента отражения ЭМП. Применение такого бетона (образцы 3 и 5) оправдано при создании отдельных конструкций, экранирующих внешнее ЭМП. Бетон по примеру №2 с низкой концентрацией УРН обладает невысокой радиопоглощающей способностью и будет эффективен как радиозащитный материал только при толщине слоя 5-10 см, снижая уровень мощности ЭМП в 10-100 раз соответственно.

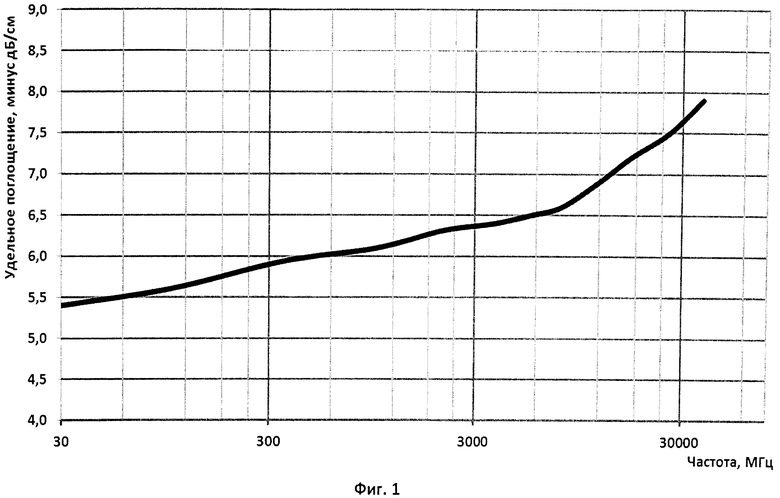

Для образцов примера №4 был определен спектр поглощения ЭМИ в диапазоне частот от 30 МГц до 37,5 ГГц. Измерения в диапазоне от 30 МГц до 2 ГГц производились при помощи коаксиального расширителя, а в диапазоне от 2,6 ГГц до 37,5 ГГц при помощи набора рупорных антенн (11 фиксированных частот), согласованных с соответствующими волноводными трактами. Результаты представлены на фиг. 1. График зависимости удельного поглощения ЭМИ от частоты имеет вид монотонно возрастающей кривой, что свидетельствует о широкополосном характере поглощения ЭМП. С увеличением частоты коэффициент поглощения увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2519244C1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ ПЛИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2531817C1 |

| Способ получения изделия композиционного углеродистого радиопоглощающего (ИКУР) | 2020 |

|

RU2743900C1 |

| КОМПОЗИЦИЯ С ПОНИЖЕННЫМ ИМПЕДАНСОМ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2788492C2 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА ДЛЯ РАДИОПОГЛОЩАЮЩИХ ЗАПОЛНИТЕЛЕЙ | 2011 |

|

RU2472825C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627335C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2566338C2 |

Изобретение относится к составу радиозащитного строительного бетона с пористым заполнителем и способу его изготовления. Изобретение может быть использовано при создании помещений, защищающих от повышенного уровня электромагнитного поля, генерируемого как внешними, так и внутренними источниками. Радиозащитный строительный бетон, полученный из смеси, состоящей из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя, причем пористый заполнитель представляет собой пеностеклянные гранулы размером до 5 мм, а углеродсодержащий радиопоглощающий наполнитель представляет собой структурированный гель, содержащий 51 -63 мас. % 5-10%-ного водного раствора поливинилового спирта, 4-7 мас. % лигносульфоната натрия, 9-12 мас. % водного 25%-ного раствора аммиака и 24-30 мас. % электропроводного технического углерода, а исходные компоненты бетона берутся в следующем объемном соотношении: портландцемент : песок : вода затворения : пористый заполнитель : углеродсодержащий радиопоглощающий наполнитель 1:(0-0,3):(0,4-0,6):(1,5-2,3):(0,1-0,4) соответственно. Способ изготовления радиозащитного строительного бетона из указанной смеси, заключающийся в приготовлении раствора из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя с последующим его отверждением, при этом указанный углеродсодержащий радиопоглощающий наполнитель готовят предварительно следующим образом: в водном растворе аммиака растворяют порошкообразный лигносульфонат натрия, далее этот раствор смешивают с водным раствором поливинилового спирта и в полученном растворителе диспергируют гранулированный электропроводный технический углерод, подавая его порциями при скорости вращения перемешивающего устройства 1400-2000 об/мин, после чего указанный углеродсодержащий радиопоглощающий наполнитель вводят в воду затворения цементно-песчаной смеси. Технический результат - получение эффективного радиозащитного строительного материала с широкополосным поглощением электромагнитного излучения. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Радиозащитный строительный бетон, полученный из смеси, состоящей из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя, отличающийся тем, что пористый заполнитель представляет собой пеностеклянные гранулы размером до 5 мм, а углеродсодержащий радиопоглощающий наполнитель представляет собой структурированный гель, содержащий 51-63 мас. % 5-10%-ного водного раствора поливинилового спирта, 4-7 мас. % лигносульфоната натрия, 9-12 мас. % водного 25%-ного раствора аммиака и 24-30 мас. % электропроводного технического углерода, а исходные компоненты бетона берутся в следующем объемном соотношении: портландцемент : песок : вода затворения : пористый заполнитель : углеродсодержащий радиопоглощающий наполнитель 1:(0-0,3):(0,4-0,6):(1,5-2,3):(0,1-0,4) соответственно.

2. Способ изготовления радиозащитного строительного бетона из смеси по п. 1, заключающийся в приготовлении раствора из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя с последующим его отверждением, при этом указанный углеродсодержащий радиопоглощающий наполнитель готовят предварительно следующим образом: в водном растворе аммиака растворяют порошкообразный лигносульфонат натрия, далее этот раствор смешивают с водным раствором поливинилового спирта и в полученном растворителе диспергируют гранулированный электропроводный технический углерод, подавая его порциями при скорости вращения перемешивающего устройства 1400-2000 об/мин, после чего указанный углеродсодержащий радиопоглощающий наполнитель вводят в воду затворения цементно-песчаной смеси.

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2345968C2 |

| CN 10227436 В1, 19.06.2013 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА ДЛЯ РАДИАЦИОННОЙ ЗАЩИТЫ | 2007 |

|

RU2353990C1 |

| Воздухораспределитель для воздушных автоматических тормозов | 1929 |

|

SU17335A1 |

| WO 2008016053 A1, 07.02.2008 | |||

| Устройство для передвижения пловцапОд ВОдОй | 1978 |

|

SU806046A1 |

| 2-(АРИЛФЕНИЛ)АМИНОИМИДАЗОЛИНОВЫЕ ПРОИЗВОДНЫЕ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 1998 |

|

RU2211834C2 |

Авторы

Даты

2015-04-10—Публикация

2013-10-22—Подача