Изобретение относится к средствам поглощения электромагнитной энергии, представляющие собой композиционные материалы на основе высокопористых минеральных наполнителей и электропроводящих частиц, которые в смеси с органическими и неорганическими связующими образуют радиозащитные материалы строительного назначения, относится так же к способам получения таких материалов

Изобретение может быть использовано для производства легких строительных бетонов, штукатурных и кладочных растворов, используемых при строительстве и отделочных работах с целью снижения уровня электромагнитного поля (ЭМП) внутри помещений.

Известен способ получения электропроводящего бетона, включающий перемешивание цемента, порошкообразного графита и песка с последующим добавлением в смесь воды и перемешиванием с получением смеси, ее формование и сушку до полного затвердевания, в котором сначала осуществляют перемешивание порошкообразного графита с цементом, затем с песком, а сушку ведут при комнатной температуре, причем смесь содержит компоненты при следующем соотношении, мас. %: порошкообразный графит 25-35, цемент 20-30, песок 25-45, вода - остальное (RU 2291130 С1, 10.01.2007).

Недостатком вышеуказанных материалов является использование в качестве электропроводного наполнителя порошка графита.

Минимальный размер частицы графита имеют в порошках такого сухого коллоидно-графитового препарата составляет 1-10 мкм, при этом удельная поверхность частиц не превышает 3 м2/г, что сказывается на эффективности ослабления электромагнитного излучения (далее ЭМИ) и требует применения высоких концентраций графита для получения сквозной проводимости (квантовых эффектов). Высокое содержание графита в таком материале обуславливает резкое удорожание материала и ухудшение его механических свойств. Кроме того, наполненные графитом материалы (бетон, слой штукатурки) ослабляют ЭМИ в основном за счет отражения от поверхности (экранирования). Такое экранирование не решает проблемы защиты человека от повышенного уровня ЭМИ, так как в этом случае электромагнитная волна меняет только направление распространения. Защитив таким способом какой-либо объект, особенно в случае плотной застройки мегаполиса, за счет наложения и резонанса отраженных волн можно получить вокруг объекта локальные поля, напряженность которых намного превышает напряженность падающего ЭМИ и допустимые нормативы. Аналогичный эффект может проявиться и внутри помещения, в котором работает оборудование, создающее ЭМП. Радиозащитный материал для коллективной защиты от ЭМП должен в большей степени поглощать, чем отражать ЭМИ.

Из теории распространения электромагнитных волн известно, что пористые материалы имеют низкий коэффициент отражения ЭМИ за счет близких значений волнового сопротивления поверхности материала и окружающего воздуха: на границе раздела двух сред происходит отражение и преломление электромагнитных волн, а при их распространении в среде возможны явления поглощения и рассеивания волн… (стр. 616, Политехнический словарь "Советская Энциклопедия", М:, 1989).

Известен способ получения радиозащитного бетона по патенту RU 2545585, опубликованному 10.04.2015 б№10.

Технический результат в данном патенте достигается тем, что в этом радиозащитном строительном материале, полученном из смеси, состоящей из портландцемента, песка, воды затворения, пористого заполнителя и углеродсодержащего радиопоглощающего наполнителя, (в дальнейшем по тексту УРН), пористый заполнитель представляет собой пеностеклянные гранулы размером до 5 мм, а УРН получают и применяют в виде структурированного геля, содержащего 63-51 мас. % 5-10%-ного водного раствора поливинилового спирта, 4-7 мас. % лигносульфоната натрия, 9-12 мас. % водного 25%-ного раствора аммиака и 24-30 мас. % электропроводного технического углерода.

Далее, полученный таким образом УРН, для получения собственно радиопоглощающего материала, или строительного бетона, вводят в воду затворения цементно-песчаной смеси. Причем УРН готовят предварительно и имеет, при этом, длительный срок хранения в герметичной таре.

Недостатком данного технического решения является то, что указанный УРН готовят предварительно технически сложным, энергозатратным способом: в водном растворе аммиака растворяют порошкообразный лигносульфонат натрия, далее этот раствор смешивают с водным раствором поливинилового спирта и в полученном растворителе диспергируют гранулированный электропроводный технический углерод, подавая его порциями при скорости вращения перемешивающего устройства 1400-2000 об/мин.

Недостатком данного технического решения, так же является неравномерность взаимного распределения пористого наполнителя и УРН по объему радиопоглощающего материала, зависящая от множества субъективных факторов: начальной вязкости раствора, интенсивности и времени перемешивания всей смеси, формирующей этот материал, так как пористый наполнитель и УРН вводятся в строительную смесь независимо друг от друга.

Наиболее близким аналогом предлагаемого технического решения, принятым в качестве прототипа, является способ получения радиозащитного гранулята по патенту, RU 2234175 опубликованному 27.11.2003 Бюл. №33.

Радиопоглощающий ЭМИ гранулят, преимущественно для частотного диапазона 100 МГц - 10 ГГц, состоит из высокопористых стеклянных и (или) керамических гранул, покрытых ферритом и (или) электропроводящим материалом, или который изготовлен в результате гранулирования смеси из стеклянной муки, порообразователя, ферритового и(или) электропроводящего порошка с добавлением связующего, с последующим высушиванием, термическим упрочнением и вспучиванием.

Согласно описанию процесса получения такого поглощающего электромагнитные волны композиционного материала по прототипу, нанесение электропроводящего материала на поверхность высокопористых частиц осуществляется путем распыления заранее изготовленной суспензии, состоящей из этого электропроводящего материала и связующего раствора, на поверхность этих высокопористых частиц, находящихся в псевдоожиженном слое. Полученный таким образом композиционный материал, в дальнейшем, для упрочнения связующего, высушивается при 200°С, в течение 16 часов. Следовательно, поглощающий электромагнитные волны композиционный материал, или радиопоглощающий гранулят получают путем осуществления трех последовательных действий: получение суспензии на основе электропроводящего материала и связующего; нанесение этой суспензии на поверхность высокопористых минеральных частиц при одновременном перемешивании этих частиц в псевдоожиженном слое; сушка при 200°С, в течении 16 часов, с целью отверждения связующего.

Таким образом, поглощающий электромагнитные волны композиционный материал, или гранулят, по прототипу сложен и энергозатратен при его изготовлении.

Целью предлагаемого изобретения, по изложенному техническому решению, является повышение эффективности способа получения поглощающего электромагнитные волны композиционного материала.

Техническими результатами, достигаемыми при реализации способа получения поглощающего электромагнитные волны композиционного материала являются:

- повышение производительности процесса получения поглощающего электромагнитные волны композиционного материала за счет сокращения времени перемешивания смеси;

- снижение энергозатрат при получении этого композиционного материала за счет исключения длительной выдержки полученной смеси при температуре 200°С.

Указанные технические результаты при реализации способа получения поглощающего электромагнитные волны композиционного материала достигается тем, что в способе получения поглощающего электромагнитные волны композиционного материала путем последовательного смешивания электропроводящего материала, связующего и неорганического высокопористого наполнителя в соответствии с предлагаемым решением, в качестве наполнителя используется минеральный сорбент, с весовой плотностью не более 0,2 г/см3, а перемешивание смеси осуществляют одновременно при оборотах перемешивающего устройства 1300÷1500 об/мин в течении 35÷45 мин, при содержании минерального сорбента 50÷82% объема, электропроводящего материала 15÷45% объема, связующего 3÷8% объема, от общего объема смеси.

В качестве минерального сорбента могут быть применены вспученные перлит или вермикулит, а также любые другие минеральные сорбенты с указанной плотностью, например, вермикулит и другие, с весовой плотностью не более 0,2 г/см3.

Применение перемешивания смеси при оборотах 1300-1500 об/мин в течение от 35 минут до 45 минут при содержании минерального сорбента, с весовой плотностью не более 0,2 г/см3, в количестве 50÷82% объема от общего объема смеси, электропроводящего материала 15÷45% объема, связующего 3÷8% объема, позволяет достичь следующих технических результатов:

- повышение производительности способа получения поглощающего электромагнитные волны композиционного материала за счет снижения времени перемешивания смеси, а также за счет исключения необходимости в длительной выдержке, сушки, и измельчения полученной смеси, при одновременном сохранении качества получаемого поглощающего электромагнитные волны композиционного материала.

Указанные обороты 1300-1500 об/мин при перемешивании, обеспечивают при изготовлении поглощающего электромагнитные волны композиционного материала, образование динамически устойчивой смеси минерального сорбента, электропроводящего материала, связующего и воздуха, в которой создаются физическо-химические условия для равномерного распределение связующего, электропроводящих частиц по поверхности твердых частиц сорбента, что в свою очередь приводит к высокой скорости массообменных процессов, в данном случае процессов сушки связующего, и повышает производительность способа получения поглощающего электромагнитные волны композиционного материала, а также снижает энергозатраты. (В.В. Кафаров. Основы массопередачи, "Высшая школа", М 1972, стр. 384).

Указанное время этого перемешивания 1300-1500 об/мин, обеспечивает при изготовлении поглощающего электромагнитные волны композиционного материала качество и завершенность процесса смешения компонентов при осуществлении способа по предлагаемому решению.

Оптимально, данный процесс протекает при оборотах перемешивающего устройства 1300÷1500 об/мин. При оборотах менее 1300 об/мин, не образуется динамически устойчивая смесь сорбента, связующего, частиц электропроводящего материала и воздуха, что приводит к агломерации частиц композиционного материала и к укрупнению их дисперсности. При оборотах более 1500 об/мин, наблюдается интенсивное измельчение частиц сорбента, что приводит к потере части массы в следствие излишнего пыления (см. Пример 3).

Оптимально, данный процесс протекает при времени перемешивания в пределах 35÷45 минут. При времени перемешивания менее 35 минут во внутреннем объеме перемешивающего устройства не успевает завершится процесс высушивания связующего, в данном случае наблюдается частично агломерированная масса, с вязко-пластичными неоднородными частицами полученной смеси. При перемешивании более 45 минут, значительное изменение внешнего вида частиц смеси не наблюдается: дальнейшее перемешивание можно считать не целесообразным (см. Пример 1; 2).

Применение в качестве высокопористого неорганического наполнителя, для поглощающего электромагнитные волны композиционного материала, минерального сорбента с весовой плотностью не более 0,2 г/см3, при содержании сорбента 50÷82% объема, электропроводящего материала графита 15÷42% объема, связующего 3÷8% объема, от общего объема позволяет, при реализации способа его получения, достичь следующих результатов:

- повышение производительности способа получения поглощающего электромагнитные волны композиционного материала за счет организации динамически устойчивой смеси минерального сорбента воздуха за счет оптимизации соотношения компонентов входящих в состав этого поглощающего электромагнитные волны композиционного материала так, что при содержании сорбента менее 50% объема, в составе смеси, с плотностью до 0,2 г/см3, наблюдается значительное увеличение мощности перемешивающих устройств для обеспечения динамически устойчивой смеси при получении этого материала, за счет увеличении объемной доли более тяжелых частиц электропроводящего материала, а при содержании сорбента более 82% объема, наблюдается недостаточная механическая прочность этого композиционного материала: рассыпаемость частиц композиционного материала в следствие недостаточного количества связующего, и механического воздействия при перемешивании этой композиции с органическими и неорганическими связующими, из-за малой прочности высокопористого минерального сорбента (см. Пример 1; 2).

Применение электропроводящего материала, графита, в количестве менее 15% объема, при осуществлении предлагаемого способа для получения поглощающего электромагнитные волны композиционного материала приводит к увеличению содержания высокопористого минерального наполнителя, что вызывает снижение эффективности предлагаемого способа, что проявляется в виде пыления (см. Пример 1;2).

Применение электропроводящего материала, графита, более 42% объема, приводит к значительному увеличению мощности перемешивающих устройств, при обеспечении условий создания динамически устойчивой смеси, в процессе получении этого материала, так как значительно увеличивается масса загрузки в реакторе-смесителе (см. Пример 1; 2).

Применение связующего, менее 3% объема от общего объема приводит к недостаточной прочности получаемого материала, к разрушению этого материала при механическом воздействии на него в процессе осуществления предлагаемого способа (см. Пример 1; 2).

Применение связующего в количестве более 8% объема приводит к излишнему, неэффективному расходованию этого материала: увеличивается агломерация получаемого композиционного материала (см. Пример 1; 2).

Указанное значение плотности сорбента до 0,2 г/см3 позволяет создавать динамически устойчивую смесь связующего, частиц электропроводящего материала, сорбента и атмосферного воздуха, при оборотах перемешивающего устройства в пределах 1300÷1500 об/мин.

При плотности сорбента более 0,2 г/см3 при оборотах перемешивающего устройства в пределах 1300÷1500 об/мин не образуется динамически устойчивая смесь сорбента, связующего, частиц электропроводящего материала и атмосферного воздуха, а происходит простое механическое перемешивание смеси в придонном слое, без образования достаточной поверхности контакта связующего с воздухом, что снижает скорость отверждения этого связующего. Для получения требуемого результата, при плотности сорбента более 0,2 г/см3 требуется увеличение числа оборотов перемешивающего устройства, что технически не рационально, так как при этом значительно увеличиваются потребляемые мощности, кроме того наблюдается процесс излишнего интенсивного разрушения частиц сорбента, в следствии разрушения его высокопористой структуры и как следствие увеличение удельного веса. При плотности сорбента менее 0,2 г/см3, динамически устойчивая смесь сорбента, связующего, частиц электропроводящего материала и воздуха при выбранном соотношении компонентов гарантированно образуется при оборотах 1300÷1500 об/мин (см. Пример 1; 2).

В прототипе, при способе получения поглощающего электромагнитные волны композиционного материала используется эффект псевдоожиженного слоя, представляющий собой состояние зернистого сыпучего материала, при котором под влиянием проходящего через него потока газа частицы твердого материала интенсивно перемещаются относительно друг друга. Переход неподвижного слоя в кипящий происходит при такой скорости потока воздуха, когда аэродинамическое давление потока уравновешивает силу тяжести, действующую на частицы (БСЭ, т. 12, «Советская Энциклопедия», М., 1973, стр. 115). Такое техническое решение приводит к значительным затратам потребляемой мощности, так как при создании псевдоожиженного слоя требуется система, состоящая как минимум из компрессорного оборудования, трубопроводов подвода воздуха, фильтрующей подложки, создающей значительное сопротивление потоку воздуха, системы улавливающих циклонов, требующих так же затрат энергии и механических приводов загрузки и выгрузки сыпучих материалов.

В предлагаемом техническом решении образование динамически устойчивой смеси происходит за счет прямого механического воздействия перемешивающего устройства на дисперсные частицы, входящие в состав поглощающего электромагнитные волны композиционного материала.

Пример 1

Оценка влияния времени перемешивания смеси, плотности пористого наполнителя и соотношения составляющих компонентов загрузки на качество процесса осуществления способа по предлагаемому техническому решению проводилась в лабораторных условиях на специальной установке.

Установка представляла собой, установленный вертикально реактор смеситель, объемом 80 литров, со снимаемой крышкой, на которой установлен электродвигатель переменного тока, мощностью Nдв=1,0 кВт, приводящий в действие смеситель пропеллерного типа. Кроме того, крышка реактора оснащена двумя горловинами: одна горловина оборудована закрываемой крышкой, другая состыкована через шиберную задвижку с герметичным цилиндрическим бункером, объемом 25 литров.

В качестве высокопористого неорганического наполнителя применялись минеральные сорбенты, перлиты М 75, М 100, М 200, М 300, М 400 по ГОСТ 10832-2009 «Песок и щебень перлитовые вспученные. Технические условия». В качестве электропроводящего материала применялся графит «П» по ГОСТ 8295-73.

В качестве связующего применялись хозяйственный клей ПВА по ТУ 2316-02-45632593-2012, разбавленный дистиллированной водой до 20% веса.

Способ получения поглощающего электромагнитные волны композиционного материала, согласно предлагаемому решению, на опытной установке осуществлялся следующим образом.

Через открытую горловину, при закрытой шиберной задвижке другой горловины в реактор-смеситель, при работающем смесителе с частотой вращения порядка 1300-1500 об/мин, загружался определенный объем вспученного перлита, с известной весовой плотностью.

Затем после установления устойчивого динамичного распределения минерального сорбента при работающем активаторе, под действием циркулирующей воздушной массы, равномерно по всему объему ректора, в него, через делительную воронку, подавалось связующее, клей ПВА, разбавленный дистиллированной водой до 20% веса в количестве соответствующем рецептуре. Графит, марки «П», подавался одновременно с подачей связующего, путем, постепенного открытия шиберной задвижки. После непрерывного перемешивания динамически устойчивой смеси в течении заранее установленного времени, от начала подачи связующего электродвигатель останавливался и из реактора ручным способом выгружался полученный таким образом поглощающий электромагнитные волны композиционный материал.

При этом качество процесса осуществления способа, по предлагаемому техническому решению, оценивалось по отсутствию адгезии связующего, входящего в состав этого материала и по механической прочности получаемых частиц.

Отсутствие адгезии связующего материала, характеризующее завершение процесса получения частиц поглощающего электромагнитные волны композиционного материала после прекращения перемешивания смеси, оценивалось путем высыпания из стеклянного лабораторного стана 100 мл полученных частиц на чистый лист писчей бумаги с последующей выдержкой не менее 5 минут. При этом образец считался не прошедшим испытание, если при пересыпании частиц с листа в стакан, на этом листе хотя бы частично оставались следы этих частиц: разводы связующего, или налипшие частицы. Механическая прочность оценивалась по отсутствию пыления графита или высокопористого минерального наполнителя, при механическом воздействии на полученный композиционный материал, которое осуществлялось путем перемешивания данного материала ручным металлическим совком.

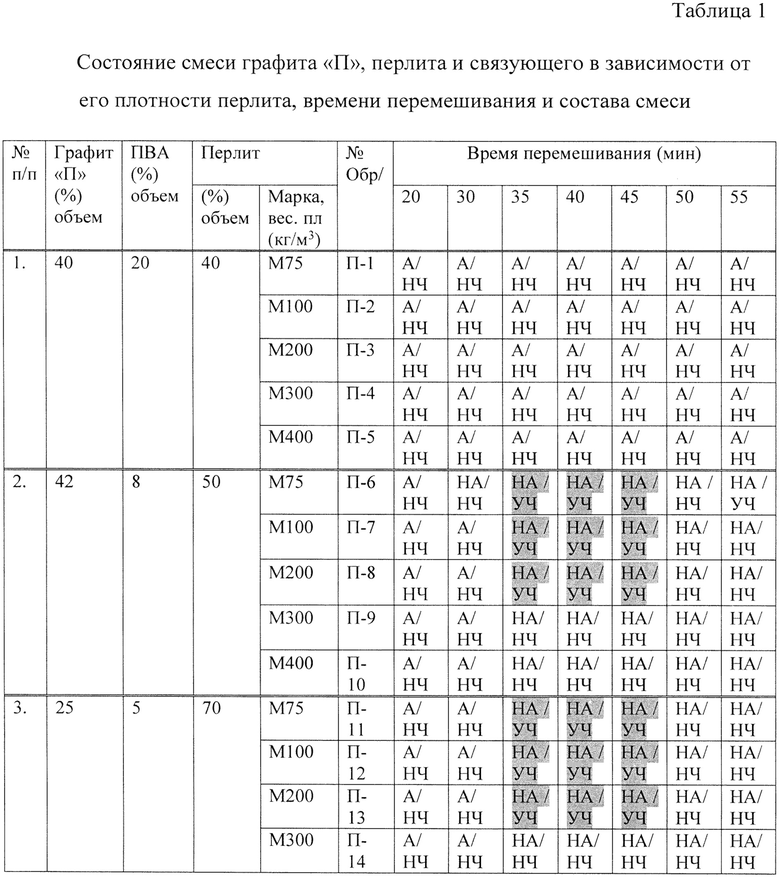

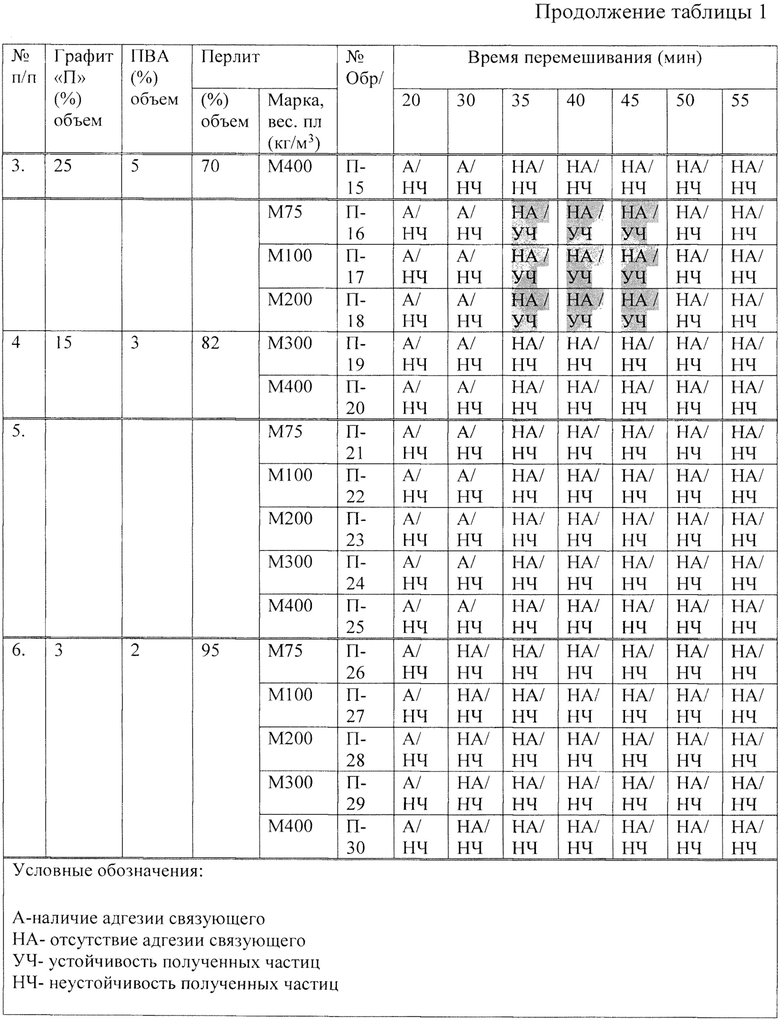

Результаты, полученные при смешивании в динамически устойчивом слое перлита с графитом и связующим приведены в таблице 1 (см. Табл. 1).

Как видно из таблицы, отсутствие адгезии связующего при сохранении устойчивости получаемых гранул получены при времени перемешивания от 35 минут до 45 минут. Времени перемешивания менее 35 минут недостаточно для качественного осуществления способа, так как 35 минут недостаточно для надежного взаимного сцепления высокопористого минерального наполнителя и электропроводящих частиц в следствии неполного высыхания связующего.

При времени перемешивания более 45 минут наблюдается механическое разрушение получаемых частиц уже после завершения процесса сцепления высокопористого минерального наполнителя и электропроводящих частиц.

Кроме того, получено, что при весовой плотности пористого высокопористого наполнителя более 200 кг/м3 во всем диапазоне времени перемешивания, при любых соотношениях компонентов в составе композиции отсутствует положительный результат по выбранным критериям.

Практические результаты выполненной работы показали:

- при содержании связующего менее 3% объема, в следствии недостатка связующего, проявляется неустойчивость формируемых частиц;

- содержании связующего более 8% объема проявляется обильно агломерация частиц, в следствии избытка связующего;

- при содержании в смеси высокопористого наполнителя менее 50% объема следует повышение содержания электропроводящих частиц до значений более 42% объема, что приводит к оседанию смеси в придонном слое реактора смесителя при выбранных оборотах перемешивающего устройства;

- при содержании в смеси высокопористого наполнителя более 82% объема, наблюдается неустойчивость получаемых частиц, что характеризует снижение качества осуществления предлагаемого способа.

Таким образом, по результатам, приведенным в таблице 1 (см. Табл. 1), с учетом выбранных критериев, видно что положительный эффект, при реализации предлагаемого способа, достигнут при времени перемешивания 35÷45 минут, в образцах П-6, П-7, П-8, П-11, П-12, П-13, П-16, П-17, П-18, в которых плотность пористого наполнителя не более 200 кг/м3, содержание компонентов соответствует приделам: связующее 3-8%, минеральный высокопористый наполнитель 50-82%, дисперсный электропроводящий материал 15-42%.

Пример 2

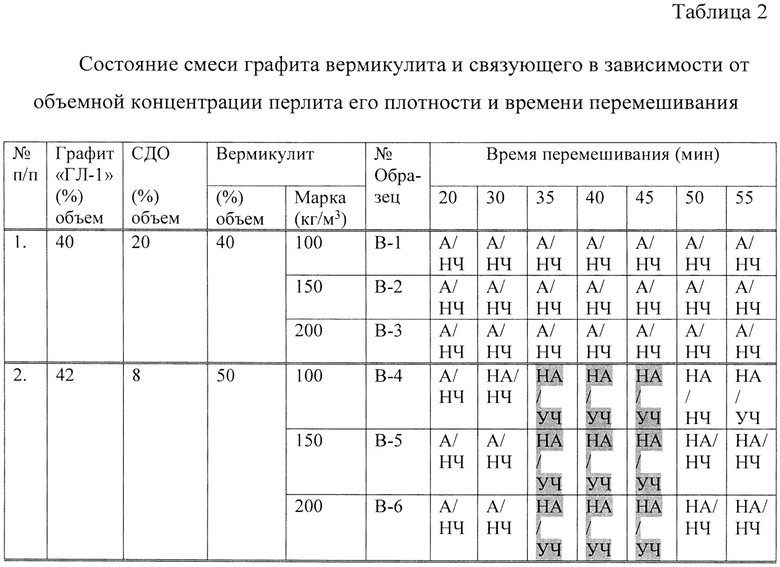

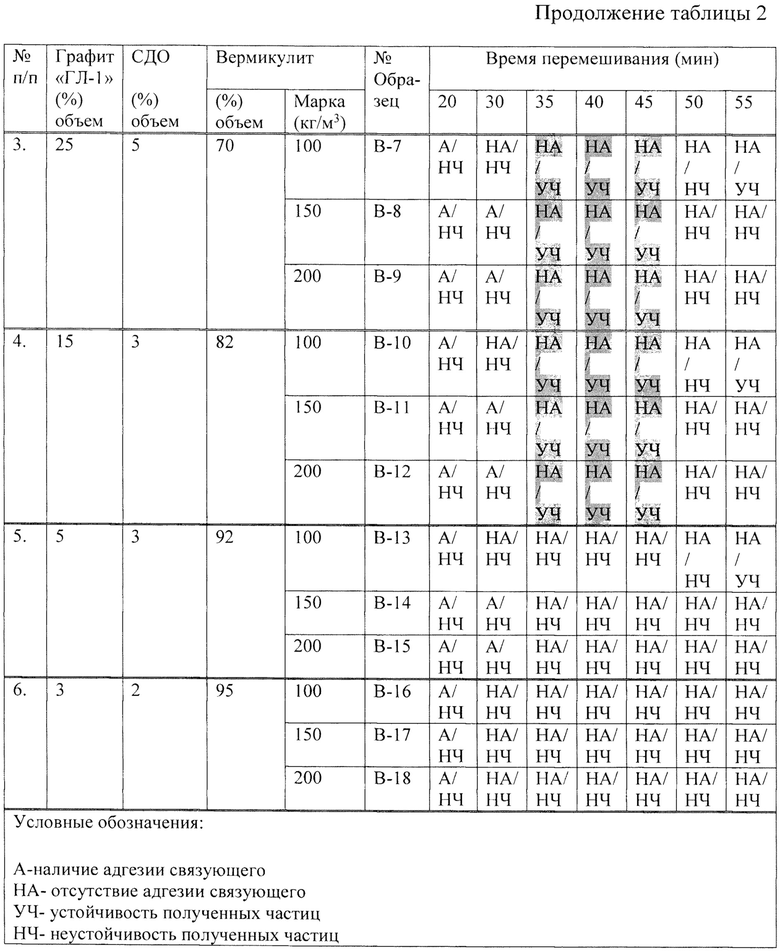

По примеру 1 (см. Пример 1) была проведена оценка влияния времени перемешивания смеси, плотности пористого наполнителя, вермикулита, на качество поглощающего электромагнитные волны композиционного материала.

В данном случае использовался вермикулит 100, 150, 200 по ГОСТ 12865-67 «Вермикулит вспученный. Технические условия», графит марки «ГЛ-1» по ГОСТ 5279-74 и связующее СДО по ТУ13-281078-02-93.

Полученные результаты приведены в таблице 2 (см. Табл. 2)

Как видно из таблицы, отсутствие адгезии связующего при сохранении устойчивости получаемых гранул получены при времени перемешивания от 35 минут до 45 минут. Времени перемешивания менее 35 минут недостаточно для качественного осуществления способа, так как 35 минут недостаточно для надежного взаимного сцепления высокопористого минерального наполнителя и электропроводящих частиц в следствии неполного высыхания связующего.

При времени перемешивания более 45 минут наблюдается механическое разрушение получаемых частиц уже после завершения процесса сцепления высокопористого минерального наполнителя и электропроводящих частиц.

Кроме того, получено, что при весовой плотности пористого высокопористого наполнителя более 200 кг/м3 во всем диапазоне времени перемешивания, при любых соотношениях компонентов в составе композиции отсутствует положительный результат по выбранным критериям.

Практические результаты выполненной работы показали:

- при содержании связующего менее 3% объема, в следствии недостатка связующего, проявляется неустойчивость формируемых частиц;

- содержании связующего более 8% объема проявляется обильно агломерация частиц, в следствии избытка связующего;

- при содержании в смеси высокопористого наполнителя менее 50% объема следует повышение содержания электропроводящих частиц до значений более 42% объема, что приводит к оседанию смеси в придонном слое реактора смесителя при выбранных оборотах перемешивающего устройства;

- при содержании в смеси высокопористого наполнителя более 82% объема, наблюдается неустойчивость получаемых частиц, что характеризует снижение качества осуществления предлагаемого способа.

Таким образом, с учетом выбранных критериев определено, что положительный эффект достигнут при времени перемешивания 35÷45 минут, в образцах В-4, В-5, В-6, В-7, В-8, В-9, В-10, В-11, П-12, в которых содержание компонентов соответствует приделам: связующее 3-8%, минеральный высокопористый наполнитель 50-82%, дисперсный электропроводящий материал 15-42%.

Пример 3

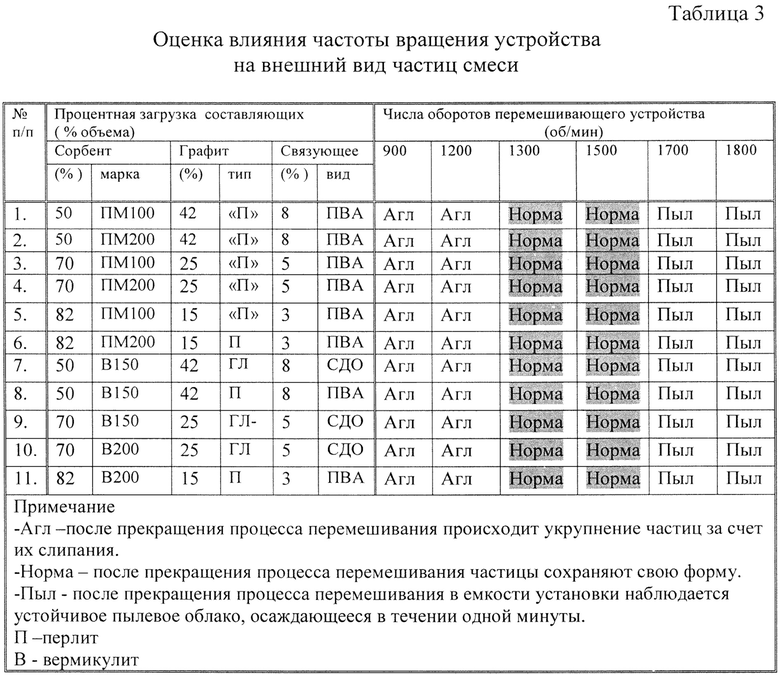

Оценка влияния частоты вращения перемешивающего устройства, на качество реализации способа получения поглощающего электромагнитные волны композиционного материала, проводилось на установке по примеру 1 (см. Пример 1), с применением, в цепи питания электродвигателя частотного преобразователя, распространенного в России и применяемого в народном хозяйстве.

Собственно влияние частоты вращения устройства на качество реализации предлагаемого способа оценивалось визуально, по внешнему виду получаемой продукции.

Ранее было показано, что оптимальным условием снижения энергозатрат, при получении поглощающего электромагнитные волны композиционного материала, по заявленным техническим решениям, является время перемешивания смесей в установке соответствующее 35÷45 минутам. Поэтому оценка влияния числа оборотов перемешивающего устройства проводилась при фиксированном времени перемешивания, равному 35 мин, что соответствует наиболее неблагоприятным условиям при получении такого материала. При этом использовались рецептуры загрузок реактора, которые привели к положительным результатам в примерах 1, 2 (см. Пример 1; 2).

Полученные результаты приведены в таблице 3 (см. Табл. 3).

Из таблицы видно:

- при оборотах перемешивающего устройства менее 1300 об/мин, частицы образуют агломераты, так как интенсивности перемешивания недостаточно для высушивания связующего при любых его концентрациях;

- при оборотах перемешивающего устройства более 1500 об/мин, частицы разрушаются, что проявляется в пылении полученной смеси.

Таким образом получено, что частицы поглощающего электромагнитные волны композиционного материала удовлетворяют установленным ранее требования при частоте вращения перемешивающего устройства от 1300 об/мин до 1500 (об/мин).

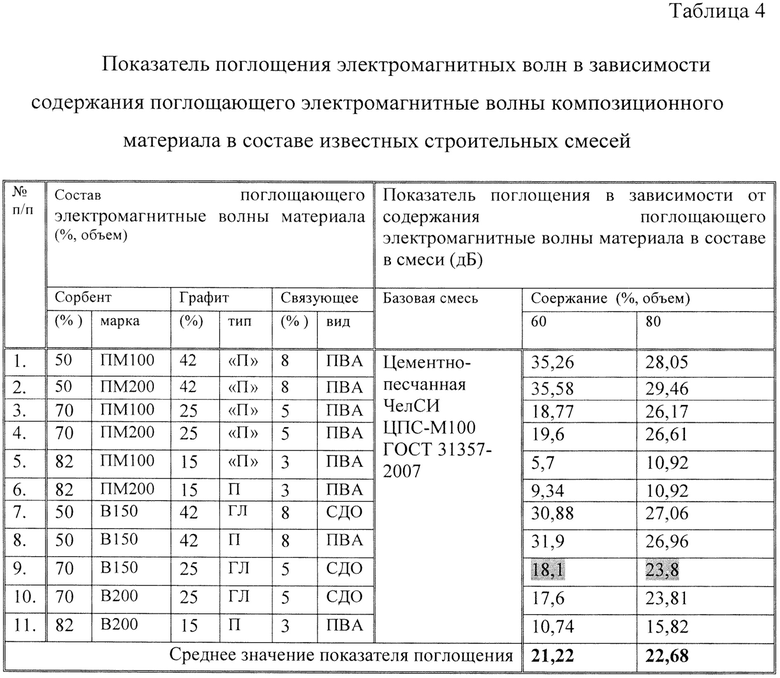

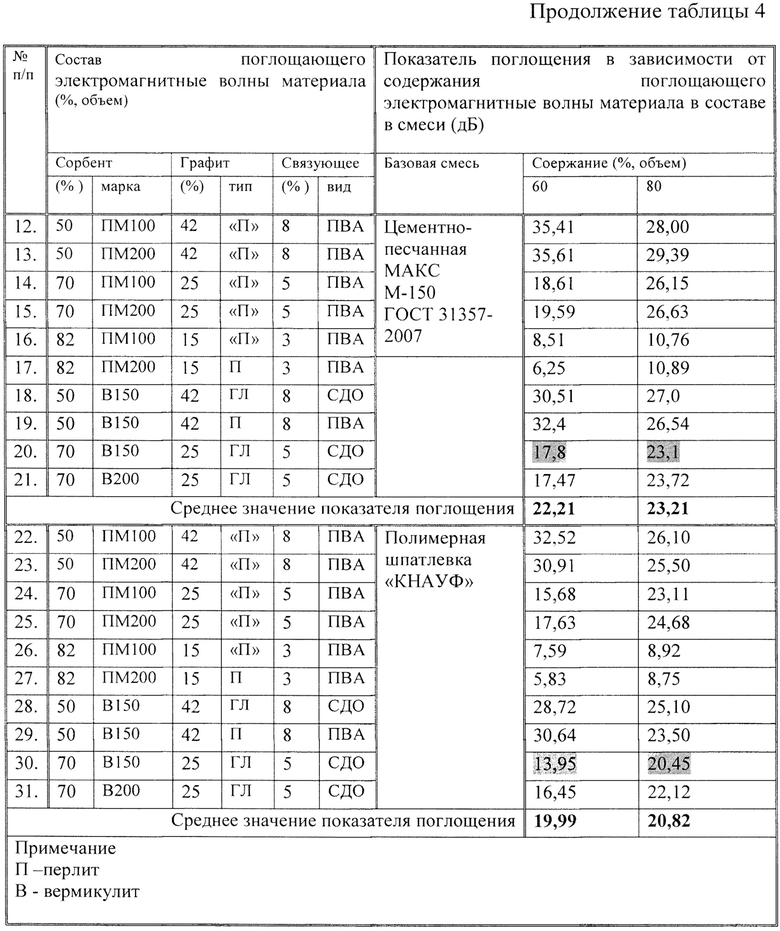

Пример 4

Радиопоглощающие свойства, полученных согласно предлагаемому техническому решению, поглощающих электромагнитные волны композиционных материалов оценивались в составе известных строительных смесей. Общеизвестно, что содержание поглощающих электромагнитные волны композиционных материалов в составе таких смесей соответствует 60-80% объема, от общего объема смеси (US 20200317118 А1, 30.01.2020). Поэтому, для оценки радиопоглощающих свойств использовались образцы, в которых содержание частиц поглощающих электромагнитные волны композиционного материала соответствовало 60-80% объема, от суммарного объема частиц поглощающих электромагнитные волны композиционного материала и объема общеизвестной строительной сухой смеси.

Причем, во всех случаях, ввод частиц поглощающего электромагнитные волны композиционного материала в общеизвестные строительные смеси осуществлялось одновременно с вводом в них воды затворения. После смешения полученные смеси распределялись по формам, размерами 130×230×20 (мм) и выдерживались в них до отверждения.

Опытная установка, оценки эффективности поглощения электромагнитных волн, представляла собой векторный анализатор цепей, для измерения S-параметров четырехполюсников в диапазоне частот 0,1-9000 МГц (Кобальт-С1209), оснащенный двумя портами, каждый из которых с помощью коаксиальных передающих линий связан со своим типовыми элементарным излучателем электромагнитных волн, помещенным в типовой металлический прямоугольный волновод, с размерами торцов 120×220 мм. С целью повышения точности замеров торцы прямоугольных волноводов, примыкающих к испытываемому образцу оснащены рамками из тонкого текстолита, толщиной 0,5 мм, по размеру совпадающими с формой и размерами торца волновода.

Оценка влияния поглощающего электромагнитные волны композиционного материала в изготовленных образцах на процесс распространения электромагнитных волн с целью сокращения временных затрат проводилась по показателю поглощения в частотном диапазоне от 800 МГц до 1000 МГц, так как широко известно, чем меньше частота электромагнитного излучения, тем труднее обеспечить процесс поглощения этого излучения. Полученные результаты приведены в таблице 4 (см. Табл. 4).

Таким образом, даже без учета законов нормального распределения результатов видно, что поглощающий электромагнитные волны композиционный материал в составе известных смесей обеспечиваем защиту помещений от проникновения в них электромагнитных волн.

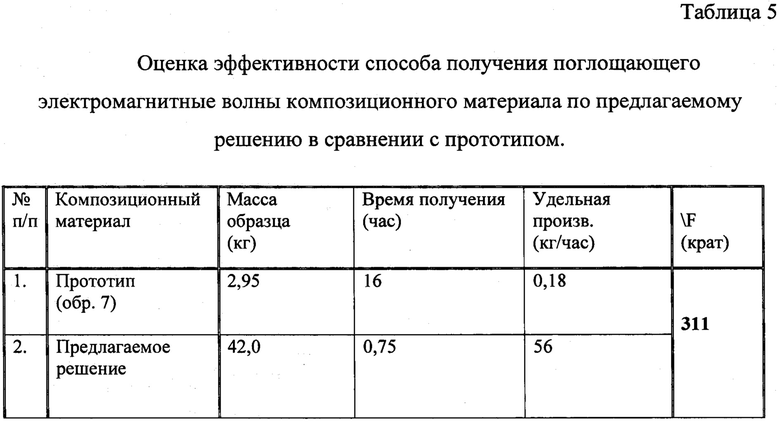

Пример 5

Так как осуществление способа получения образцов по прототипу основано на технически сложном принципе создания кипящего слоя, требующего при его осуществлении значительных материальных затрат, то с целью снижения таких материальных затрат, сравнение эффективности способов их получения осуществлялась теоретическим путем: сравнением расчетных данных по принятому техническому решению с расчетными данными полученными из описания патента по прототипу (см. RU 2234175).

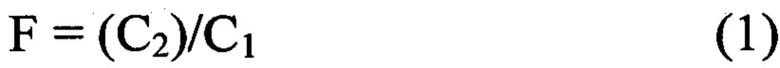

Эффективность предлагаемого способа получения поглощающего электромагнитные волны композиционного материала в сравнении с прототипом определялась по формуле (1).

Где: F - значение эффективности по производительности получения поглощающего электромагнитные волны композиционного материала по предлагаемому решению в сравнении с прототипом (кратность);

G1 - значение производительности способа получения поглощающего электромагнитные волны композиционного материала по предлагаемому решению (кг/час);

О2 - значение производительности способа получения композиционного материала по прототипу (кг/час).

Из таблицы 5, производительность предлагаемого способа получения поглощающего электромагнитные волны композиционного материала на порядок, в 310 раз, превосходит способ получения материала, согласно прототипа. Поэтому можно предположить, что себестоимость получения материала по предлагаемому способу так же значительно меньше в сравнении с прототипом.

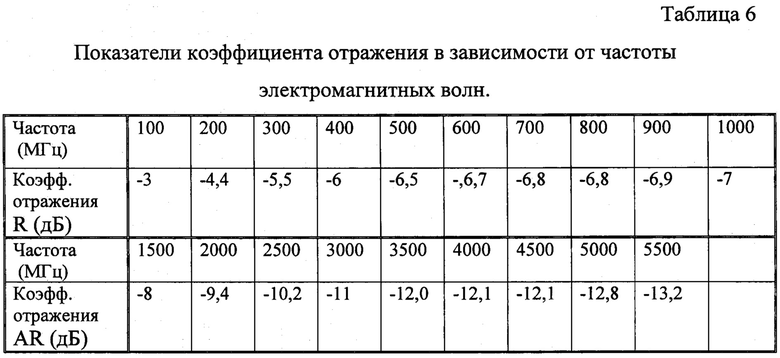

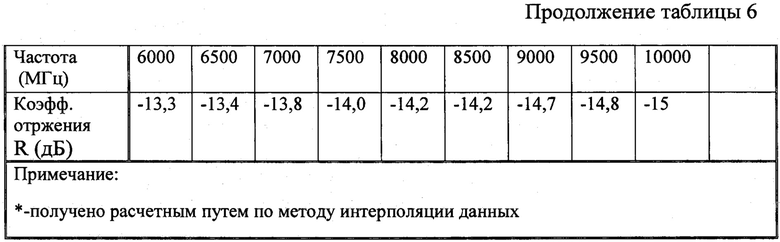

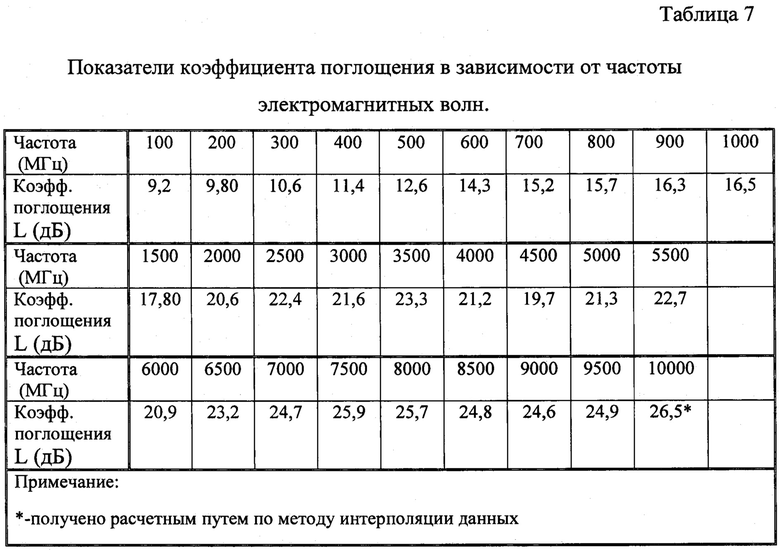

Пример 6

Так как, предлагаемый способ получения поглощающего электромагнитные волны композиционного материала позволяет на порядок повысить производительность, то было принято решение, выделить получаемый таким образом композиционный материла путем присвоения этому материалу наименования: изделие композиционное углеродистое радиопоглощающее (далее ИКУР).

Общепринято, что любой предлагаемый способ получения материала с требуемыми свойствами имеет место на практике, если при осуществлении этого способа получается материал требуемых практических свойств.

Поэтому, по примеру 4 (см. Пример 4) дополнительно была проведена комплексная оценка коэффициентов отражения и поглощения образца поглощающего электромагнитные волны композиционного материала, полученного на основе цементно-песчанной смеси ЧелСИ, в которой поглощающий электромагнитные волны композиционный материал ИКУР составляет 70% объема, а собственно этот материал состоит из перлита М 200 - 70% (объем), графита «П» - 25% (объем), связующего ПВА - 5% (объем).

В соответствии с ГОСТ 30381-95 «Совместимость технических средств электромагнитная. Поглотители электромагнитных волн для экранированных камер. Общие технические условия», значения коэффициента отражения электромагнитных волн R вычислялись по формуле (2).

Где: КСВН - коэффициент стоячей волны по напряжению (параметр S11)

Полученные результаты приведены в таблицах 6, 7 (см. Табл. 6; 7).

В результате установлено, что с ростом частоты излучения задача поглощения электромагнитных волн значительно упрощается. Поэтому, применение для оборудования измерительных площадок, радиозашитных и экранированных камер, для исследования побочных электромагнитных излучений технических средств в широком диапазоне частот, радиопоглощающих материалов полученных путем смешения стандартных строительных смесей с поглощающим электромагнитные волны композиционным материалом ИКУР, в соответствии с предлагаемыми техническими решениями, гарантированно обеспечивает требуемый технический эффект.

Таким образом, на измерительной площадке, обработанной строительным материалом с применением ИКУР, возможно проведение лабораторных исследований напряженности поля от 10-15 мкВ/м (20-23,5 дБ мкВ/м) и выше в широком диапазоне частот от источников индустриальных помех и анализ побочных электромагнитных излучений технических средств обработки информации.

Результаты выполненной практической работы показывают, способ получения поглощающего электромагнитные волны композиционного материала эффективен и позволяет, с высокой производительностью получать эффективный композиционный материал ИКУР, который при смешении общеизвестными способами с известными строительными материалами обеспечивает достаточную защиту от электромагнитного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИОЗАЩИТНЫЙ СТРОИТЕЛЬНЫЙ БЕТОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2545585C1 |

| Огнестойкий радиопоглощающий состав | 2016 |

|

RU2650931C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| КОМПОЗИЦОННЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2242487C1 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

| Радиопоглощающее покрытие на текстильных материалах | 2017 |

|

RU2662701C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2014 |

|

RU2570003C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2519244C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2012 |

|

RU2502766C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩИХ ПОКРЫТИЙ | 2006 |

|

RU2294948C1 |

Изобретение относится к способам получения поглощающих электромагнитные волны композиционных материалов, представляющих собой композиционные материалы на основе высокопористых минеральных наполнителей и электропроводящих частиц. Способ получения поглощающего электромагнитные волны композиционного материала включает процесс смешения компонентов: высокопористого минерального наполнителя с плотностью не более 0,2 г/см3 в количестве 50-82% объема, электропроводящего материала 15÷45% объема, связующего 3÷8% объема от общего объема смеси при оборотах 1300-1500 об/мин в течение 35-45 минут. Изобретение позволяет повысить эффективность способа получения поглощающего электромагнитные волны композиционного материала. 7 табл.

Способ получения поглощающего электромагнитные волны композиционного материала, осуществляемый путем последовательного смешения частиц электропроводящего материала, связующего и высокопористого минерального наполнителя, отличающийся тем, что используют высокопористый минеральный наполнитель с плотностью не более 0,2 г/см3 в количестве 50-82% объема, электропроводящего материала 15÷45% объема, связующего 3÷8% объема от общего объема смеси, а перемешивание осуществляют при оборотах 1300-1500 об/мин в течение 35-45 минут.

| US 2020031718 A1, 30.01.2020 | |||

| М.А.Дмитриев и др | |||

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ВСПУЧЕННОГО ВЕРМИКУЛИТА ДЛЯ ЭКРАНОВ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | |||

| Белорусский государственный университет информатики и радиоэлектроники, доклады БГУИР, # 7(101), 2016 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПОГЛОЩАЮЩИЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО И ЭКРАНИРУЮЩИХ УСТРОЙСТВ | 2001 |

|

RU2234175C2 |

| CN 102528886 A, 04.07.2012. | |||

Авторы

Даты

2021-03-01—Публикация

2020-02-11—Подача