Настоящее изобретение относится к композиции для бета-зародышеобразования полипропилена, а также к способу получения композиции.

Как правило, при охлаждении полипропиленового расплава он кристаллизуется в моноклинную альфа-модификацию. Помимо такой альфа-модификации полипропилен, однако, может также кристаллизоваться в гексагональную бета-модификацию и орторомбическую гамма-модификацию. Бета-модификация отличается улучшенными механическим свойствами, в частности улучшенной прочностью при ударе и улучшенной стойкостью к растрескиванию под действием напряжения.

Кристаллизация в бета-модификацию достигается добавлением специальных бета-зародышеобразующих агентов, таких как хинакридоновые пигменты, которые раскрыты в публикации ЕР 0177961 А2. Другой хорошо известный класс бета-зародышеобразующих агентов составляют соли металла 2-й группы по ИЮПАК двухосновных органических кислот.

Патент US-A-5231126 раскрывает, что бета-зародышеобразование может быть достигнуто смешением изотактического полипропилена с двухкомпонентным бета-зародышеобразующим агентом, состоящим из смеси двухосновной кислоты с оксидом, гидроксидом или солью кислоты и металла 2-й группы по ИЮПАК. Подходящими примерами двухосновных кислот являются пимелиновая кислота, азелаиновая кислота, о-фталевая кислота, терефталевая кислота и изофталевая кислота и т.д. Подходящими оксидами, гидроксидами или солями кислот и металлов 2-й группы по ИЮПАК являются соединения, содержащие магний, кальций, стронций или барий, в особенности карбонат кальция или другие карбонаты.

Недостатком двухкомпонентного бета-зародышеобразующего агента, описанного в этом документе предшествующего уровня техники, однако, является недостаточная воспроизводимость достигаемого эффекта, так как смешение в расплаве двухкомпонентного бета-зародышеобразующего агента с полипропиленом может привести к переменным результатам из-за таких параметров, как температура плавления, условия сдвига, время компаундирования и т.д.

Соответственно были предприняты попытки получить более надежные системы для достижения бета-зародышеобразования, основанные на двухосновных органических кислотах и соединениях металла 2-й группы по ИЮПАК.

Публикация ЕР 0682066 А1 раскрывает такие попытки получить более надежную модификацию. В этом документе описано, что улучшения могут быть достигнуты за счет применения однокомпонентного бета-зародышеобразующего агента, полученного при взаимодействии 1 моля дикарбоновой кислоты с 1 молем карбоната кальция в водном, содержащем этанол растворе при 60-80°С. Такая реакция дает кальциевую соль дикарбоновой кислоты, которую получают в форме тонкого осадка, который может быть выделен фильтрованием. Затем продукт сушат и используют в качестве бета-зародышеобразующего агента.

Недостатком такого однокомпонентного бета-зародышеобразующего агента, а именно кальциевой соли дикарбоновой кислоты, является, с одной стороны, присутствие 1 моля кристаллической воды в полученном осадке, что снижает эффект бета-зародышеобразования. Удаление такой кристаллической воды достижимо только при жестких условиях, что, однако, повышает стоимость добавки, так как требуются дополнительные стадии нагревания. Другим недостатком является тот факт, что однокомпонентный бета-зародышеобразующий агент получают в форме тонкого осадка, который создает проблемы во время фильтрования. В частности, тонкие осадки являются главным недостатком при рассмотрении синтеза в промышленном масштабе, так как тонкие осадки будут приводить к резкому снижению эффективности фильтрации.

Публикация W.L. Cheung et al., Journal of Vinyl & Additive Technology, June 1997, Vol. 3, pp. 151-156, раскрывает применение пимелата натрия и пимелата кальция в качестве бета-зародышеобразующего агента для полипропилена.

Публикация J. Varga et al., Journal of Applied Polymer Science, Vol. 74, 1999, pp. 2357-2368, раскрывает применение кальциевых солей субериновой кислоты и пимелиновой кислоты в качестве бета-зародышеобразующего агента для полипропилена.

Публикация X. Li et al., Journal of Applied Polymer Science, Vol. 86, 2002, pp. 633-638, раскрывает применение ряда различных дикарбоксилатов кальция в качестве бета-зародышеобразующего агента для полипропилена.

Кроме того, следует принять во внимание, что двухосновные органические кислоты являются довольно дорогими исходными материалами, так что было бы полезно уменьшить количество двухосновной органической кислоты, требуемой для зародышеобразования.

Как известно, также предложены соли дикарбоновых кислот на твердой подложке.

Публикация ЕР 1939167 А1 раскрывает бета-зародышеобразующий агент для полипропилена, где поверхностный слой дикарбоксилатной соли, такой как пимелат кальция, создают на поверхности подложки из соединения металла 2-й группы по ИЮПАК, такого как карбонат кальция. Бета-зародышеобразующий агент получают путем тепловой обработки и реакции в твердом состоянии между твердой подложкой в виде частиц и дикарбоновой кислотой в отсутствие растворителей или другой жидкой реакционной среды. После реакции в твердом состоянии бета-зародышеобразующий агент может быть подвергнут дополнительным стадиям постобработки, таким как размалывание.

Публикация ЕР 1746128 А1 раскрывает гетерофазный полипропилен, содержащий минеральный наполнитель и бета-зародышеобразующий агент. Минеральный наполнитель может быть покрыт бета-зародышеобразующим агентом.

Хотя полипропилен с бета-зародышеобразованием обладает высокой прочностью при ударе и ударной вязкостью, предел текучести и жесткость являются ниже, чем предел текучести и жесткость полипропилена без зародышеобразования или с альфа-зародышеобразованием. Чтобы улучшить полипропилен с бета-зародышеобразованием, как известно, добавляют неорганические наполнители с наноразмерами («нанонаполнители»).

В публикации K.Mai и др., European Polymer Journal, 44 (2008), рр. 1955-1961, раскрыт бета-зародышеобразующий агент, который получен реакцией пимелиновой кислоты с карбонатом кальция с наноразмерами, имеющим диаметр частиц от 40 до 60 нм. Очень похожий способ описан в публикации K.Mai и др., Polymer, 49 (2008), рр. 5137-5145.

Однако получение бета-зародышеобразующих агентов с наноразмерами может потребовать дополнительных стадий измельчения, в результате чего снижается энергоэффективность процесса получения. Кроме того, при получении с помощью процесса осаждения иногда трудно точно регулировать все параметры процесса, так что получают средний размер частиц в низком нанометровом интервале.

С учетом представленных выше положений цель настоящего изобретения состоит в разработке композиции, которая является бета-зародышеобразующим агентом, которая даже в низких количествах может быть получена простым и энергоэффективным способом, но также удерживает жесткость полипропилена с бета-зародышеобразованием на высоком уровне.

В соответствии с первым аспектом настоящего изобретения задачу решают путем создания композиции для бета-зародышеобразования полипропилена, содержащей:

(а) минеральную твердую подложку в виде частиц, содержащую соединение металла 2-й группы по ИЮПАК, и

(b) на поверхности твердой минеральной подложки в виде частиц:

(b1) соль дикарбоновой кислоты, где дикарбоновая кислота содержит от 7 до 10 атомов углерода, и

(b2) диспергирующий и/или измельчающий агент.

Как будет описано ниже более подробно, диспергирующий и/или измельчающий агент может быть адсорбирован на поверхности твердой подложки в виде частиц во время стадии измельчения и/или диспергирования. В настоящем изобретении показано, что, хотя часть поверхности твердой подложки уже блокирована или занята диспергирующим и/или измельчающим агентом, остальная часть поверхности все еще доступна для соли дикарбоновой кислоты, и оба компонента, представленных вместе на поверхности твердой подложки, приводят к эффективному бета-зародышеобразующему агенту даже в низких количествах, при этом все еще удерживают жесткость полипропилена с бета-зародышеобразованием на высоком уровне.

Определение «минеральный» относится к любому существующему в природе твердому веществу.

Предпочтительно металл 2-й группы по ИЮПАК твердой подложки в виде частиц выбирают из Mg, Ca, Sr или их смеси.

Как будет описано более подробно ниже, композицию настоящего изобретения для бета-зародышеобразования полипропилена предпочтительно получают реакцией минеральной твердой подложки в виде частиц с дикарбоновой кислотой с тем, чтобы получить соответствующую соль дикарбоновой кислоты на поверхности твердой подложки. Следовательно, предпочтительно, чтобы соединение металла 2-й группы по ИЮПАК, присутствующее в твердой подложке в виде частиц, обладало, по меньшей мере, некоторой реакционной способностью относительно дикарбоновой кислоты даже в присутствии измельчающего и/или диспергирующего агента, который предпочтительно является растворимым в воде с тем, чтобы получить соль дикарбоновой кислоты на его поверхности. Предпочтительно рассматриваемый измельчающий и/или диспергирующий агент даже улучшает реакционную способность между дикарбоновой кислотой и соединением металла 2-й группы по ИЮПАК за счет улучшенного распределения и смачивания поверхности подложки.

Предпочтительно соединение металла 2-й группы по ИЮПАК выбирают из карбоната, гидроксида, оксида, оксигидроксида или любой их смеси.

Предпочтительно соединение металла 2-й группы по ИЮПАК выбирают из карбоната кальция, карбоната кальция-магния и/или карбоната магния, гидроксида магния или любой их смеси.

В предпочтительном варианте карбонат кальция представляет собой природный измельченный карбонат кальция (ИКК, GCC). При использовании ИКК (CAS 1317-65-3) область размещения углерода продукта может быть улучшена.

Предпочтительно природный измельченный карбонат кальция (ИКК) выбирают из мрамора, известняка, мела или их смеси и предпочтительно содержит, по меньшей мере, 95 мас.%, более предпочтительно больше чем 98 мас.% карбоната кальция. ИКК хорошо известен специалистам и продается на рынке, например, фирмой Omya.

Природным минералом карбоната кальция-магния может быть, например, доломит.

Предпочтительным минералом гидроксида магния является, например, брусит.

Предпочтительные минералы карбоната магния выбирают, например, из магнезита, барингтонита, несквегонита, лансфордита или любой их комбинации. Также возможно использование основных форм карбоната магния, таких как артинит, гидромагнезит, дипингит или их комбинации.

Предпочтительно, чтобы минеральная твердая подложка в виде частиц содержала соединение металла группы 2-й по ИЮПАК, такое как карбонат кальция, гидроксид магния, карбонат кальция-магния и/или карбонат магния, в количестве, по меньшей мере, 50 мас.%, более предпочтительно, по меньшей мере, 70 мас.%, даже более предпочтительно, по меньшей мере, 90 мас.%. Также можно, чтобы минеральная твердая подложка в виде частиц состояла из соединения металла 2-й группы по ИЮПАК.

Предпочтительно твердая подложка в виде частиц имеет средний размер частиц d50 от 0,5 до 7 мкм, более предпочтительно от 0,7 до 5 мкм, даже более предпочтительно от 0,8 до 2 мкм, например 1,5 мкм. Также предпочтительно верхняя фракция, выраженная как d98, имеет размер <10 мкм, более предпочтительно <7 мкм, и/или удельная поверхность (БЭТ) составляет от 1 до 5 м2/г, более предпочтительно от 2,0 до 4,5 м2/г. Очень предпочтительно верхняя фракция (d98) имеет размер <7 мкм, средний размер частиц d50 составляет от 1 до 2 мкм и удельная площадь поверхности составляет от 2,5 до 4,0 м2/г.

В частности, если средний размер частиц небольшой, такой как 5 мкм или меньше или даже 2 мкм или меньше, оптическая прозрачность полипропиленового материала, к которому добавляют бета-зародышеобразующую композицию настоящего изобретения, может быть улучшена, так как эффекты светорассеивания значительно подавлены благодаря небольшому размеру частиц.

Предпочтительно минеральная твердая подложка в виде частиц имеет удельную площадь поверхности от 1 до 5 м2/г, более предпочтительно от 2,0 до 4,5 м2/г, измеренную при использовании азота и метода БЭТ в соответствии со стандартом ISO 9277.

Как определено выше, композиция настоящего изобретения содержит на поверхности твердой подложки в виде частиц соль дикарбоновой кислоты, где дикарбоновая кислота содержит от 7 до 10 атомов углерода.

Предпочтительно соль дикарбоновой кислоты представляет собой соль металла группы 2-й по ИЮПАК, более предпочтительно соль, выбранную из кальциевой соли, магниевой соли, стронциевой соли или их смеси.

В предпочтительном варианте изобретения металл 2-й группы по ИЮПАК соли дикарбоновой кислоты соответствует металлу 2-й группы по ИЮПАК твердой подложки в виде частиц. Например, если минеральная твердая подложка в виде частиц содержит карбонат кальция, предпочтительно, чтобы соль кальция дикарбоновой кислоты, например пимелат кальция, была получена на поверхности твердой подложки, но также может быть другой, если применяют смесь различных твердых подложек в виде частиц или доломита.

Предпочтительно дикарбоновую кислоту выбирают из пимелиновой кислоты, субериновой кислоты, азелаиновой кислоты, фталевой кислоты, изофталевой кислоты, терефталевой кислоты или любой их смеси.

Предпочтительно соль дикарбоновой кислоты присутствует в количестве от 0,05 до 10 мас.%, более предпочтительно от 0,1 до 5 мас.%, даже более предпочтительно от 0,25 до 2 мас.% из расчета на массу твердой подложки в виде частиц. Предпочтительно соль дикарбоновой кислоты присутствует в количестве от 0,15 до 30 мг/м3 из расчета на твердую подложку, более предпочтительно от 0,75 до 6 мг/м2 из расчета на твердую подложку, например от 2 до 4 мг/м2 из расчета на твердую подложку.

В настоящем изобретении нет необходимости, чтобы все молекулы дикарбоновой кислоты, введенные в контакт с поверхностью минеральной твердой подложки, подвергались химической реакции до соответствующей соли. Следовательно, минеральная твердая подложка в виде частиц может также содержать на своей поверхности молекулы свободной дикарбоновой кислоты. Мольное отношение соли дикарбоновой кислоты к соответствующей свободной дикарбоновой кислоте может составлять, по меньшей мере, 1:2, более предпочтительно, по меньшей мере, 1:1, даже более предпочтительно, по меньшей мере, 4:1, и еще более предпочтительно, по меньшей мере, 9:1.

Определение «свободная дикарбоновая кислота» относится к дикарбоновой кислоте, которая еще протонирована, то есть которая не образовала соль. Следовательно, мольное отношение соли дикарбоновой кислоты к соответствующей свободной дикарбоновой кислоте указывает на степень, до которой дикарбоновая кислота прореагировала с соединением металла 2-й группы по ИЮПАК твердой подложки.

Как определено выше, композиция настоящего изобретения содержит на поверхности минеральной твердой подложки в виде частиц диспергирующий и/или измельчающий агент.

В общем случае диспергирующие и/или измельчающие агенты, которые могут быть использованы в процессе измельчения неорганических материалов, таких как минеральные наполнители, известны специалистам. Такие диспергирующие и/или измельчающие агенты способствуют измельчению неорганических частиц за счет уменьшения вязкости суспензии и в результате за счет повышения подвижности и длины свободного пути частиц, которые должны быть измельчены, и мелющих шариков. Так как такие диспергирующие и/или измельчающие агенты адсорбируются на поверхности только что измельченных частиц, они также предупреждают или, по меньшей мере, сильно уменьшают реагломерацию.

Предпочтительно диспергирующий и/или измельчающий агент является водорастворимым.

В контексте настоящего изобретения измельчающий и/или диспергирующий агент может быть выбран из агента для мокрого измельчения, агента для сухого измельчения или их смеси.

Специалистам в целом известно, что существует два общих типа процессов измельчения для неорганических частиц, таких как минеральные наполнители, то есть процесс мокрого измельчения (то есть измельчение проводят в жидкой измельчающей среде) и процесс сухого измельчения. Кроме того, специалисту известно, что существуют предпочтительные диспергирующие и/или измельчающие агенты для каждого из таких процессов измельчения.

В предпочтительном варианте настоящего изобретения диспергирующий и/или измельчающий агент, присутствующий на поверхности твердой подложки в виде частиц, выбирают из гомо- или сополимера карбоновой кислоты или соли карбоновой кислоты (то есть гомо- или сополимера, имеющего мономерные звенья, образованные из карбоновой кислоты или ее соли), такого как гомо- и со-полиакрилат; гликоли; полигликоли; полиалкилен-гликоли; сахара, такие как сахароза и/или сорбит; алканол-амины и их смеси.

Гомо- или сополимеры карбоновой кислоты или соли карбоновой кислоты предпочтительно основаны на мономерных звеньях, образованных из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты, акриламида или их смеси. Гомополимеры или сополимеры акриловой кислоты, такие как продукты, поставляемые на рынок фирмами BASF, Ludwigshafen, Allied Colloids, Great Britain или COATEX, France, являются особенно предпочтительными. Средневесовая молекулярная масса Mw таких продуктов предпочтительно находится в интервале от 200 до 15000; Mw от 3000 до 7000 особенно предпочтительна. Полидисперсность предпочтительно находится в интервале от 1,2 до 5, более предпочтительно от 2,0 до 3,5.

Полимер и/или сополимер могут быть нейтрализованы с помощью моновалентных и/или поливалентных катионов, или они могут иметь свободные кислотные группы. Подходящими моновалентными катионами являются, например, натрий, литий, калий и/или аммоний. Предпочтительными поливалентными катионами являются, например, двухвалентные катионы, такие как кальций, магний, стронций, или трехвалентные катионы, такие как алюминий. Диспергирующие и/или измельчающие агенты, такие как полифосфаты натрия или цитрат натрия, также могут быть использованы или отдельно или в комбинации с другими.

Особенно при сухом измельчении диспергирующие и/или измельчающие агенты могут быть выбраны из группы, включающей гликоли, полигликоли, полиалкиленгликоли, сахара, такие как сахароза и/или сорбит, или алканоламины, например триэтаноламин, 2-амино-2-метил-1-пропанол (АМП) или любая их смесь.

Предпочтительно диспергирующий и/или измельчающий агент присутствует в количестве от 0,01 до 2 мас.%, более предпочтительно от 0,05 до 1,0 мас.% из расчета на массу твердой подложки в виде частиц. В случае сухого измельчения предпочтительное количество может составлять от 0,05 до 0,5 мас.% из расчета на массу твердой подложки в виде частиц. В случае мокрого измельчения предпочтительное количество может составлять от 0,1 до 1,0 мас.% из расчета на массу твердой подложки в виде частиц.

Как будет описано ниже более подробно при обсуждении способа настоящего изобретения, предпочтительно, чтобы дикарбоновая кислота, которая реагирует с минеральной твердой подложкой в виде частиц, была добавлена во время конечного измельчения.

Предпочтительно композиция настоящего изобретения имеет средний размер частиц d50 от 0,5 до 7 мкм, более предпочтительно от 0,7 до 5 мкм, даже более предпочтительно от 0,8 до 2 мкм, например 1,5 мкм. Также предпочтительно верхняя фракция, выраженная как d98, имеет размер <10 мкм, более предпочтительно <7 мкм, и/или удельная поверхность (БЭТ) составляет от 1 до 5 м2/г, более предпочтительно от 2,0 до 4,5 м2/г. Очень предпочтительно, чтобы верхняя фракция (d98) имела размер <7 мкм, средний размер частиц d50 составлял от 1 до 2 мкм, и удельная площадь поверхности составляла от 2,5 до 4,0 м2/г.

В частности, если средний размер частиц композиции небольшой, например 5 мкм или меньше или даже 2 мкм или меньше, оптическая прозрачность полипропиленового материала, к которому добавляют композицию настоящего изобретения, может быть улучшена, так как эффекты светорассеивания значительно подавлены благодаря небольшому размеру частиц.

Предпочтительно композиция настоящего изобретения имеет удельную площадь поверхности от 1 до 5 м2/г, более предпочтительно от 2,0 до 4,5 м2/г, измеренную при использовании азота и метода БЭТ в соответствии со стандартом ISO 9277.

В соответствии с еще одним аспектом настоящее изобретение предлагает способ получения композиции для бета-зародышеобразования полипропилена, которая описана выше, включающий следующие стадии:

(i) приготовление минеральной твердой подложки в виде частиц, которая содержит соединение металла 2-й группы по ИЮПАК;

(ii) измельчение минеральной твердой подложки в виде частиц в присутствии диспергирующего и/или измельчающего агента; и

(iii) приведение минеральной твердой подложки в виде частиц в контакт с дикарбоновой кислотой, содержащей от 7 до 10 атомов углерода, где стадию (iii) проводят во время или после стадии (ii).

Твердая подложка в виде частиц, полученная на стадии (i), может содержать довольно грубые частицы, которые затем измельчают до желаемого более тонкого среднего размера частиц на стадии измельчения (ii). Например, твердая подложка в виде частиц, полученная на стадии (i), может иметь диаметр d95 30 мм или меньше или 5 мм или меньше. Твердая подложка в виде частиц, полученная на стадии (i), может иметь средний размер частиц d50 от 0,2 до 0,7 мм. Однако это только типичные интервалы. Размер частиц минеральной твердой подложки, полученный на стадии (i), не является критическим, пока он не влияет отрицательно на стадию измельчения (ii).

Что касается других свойств минеральной твердой подложки в виде частиц, то можно сослаться на описание, представленное выше.

Кроме того, что касается соединения металла 2-й группы по ИЮПАК, можно сослаться на описание, представленное выше при обсуждении композиции настоящего изобретения.

Как определено выше, способ настоящего изобретения включает стадию измельчения (ii), где минеральную твердую подложку в виде частиц измельчают в присутствии диспергирующего и/или измельчающего агента.

В предпочтительном варианте осуществления минеральную твердую подложку в виде частиц измельчают до среднего размера частиц d50 от 0,5 до 7 мкм, предпочтительно от 0,7 до 5 мкм, даже более предпочтительно от 0,8 до 2 мкм, например до 1,5 мкм. Также предпочтительно верхняя фракция, выраженная как d98, имеет размер <10 мкм, более предпочтительно <7 мкм, и/или удельная поверхность (БЭТ) составляет от 1 до 5 м2/г, более предпочтительно от 2,0 до 4,5 м2/г. Очень предпочтительно верхняя фракция (d98) имеет размер <7 мкм, средний размер частиц d50 составляет от 1 до 2 мкм, и удельная площадь поверхности составляет от 2,5 до 4,0 м2/г.

Специалистам в целом известно, что существует два общих типа процессов измельчения для неорганических частиц, таких как минеральные наполнители, то есть процесс мокрого измельчения и процесс сухого измельчения. Кроме того, специалисту известно, что существуют предпочтительные диспергирующие и/или измельчающие агенты для каждого из таких процессов измельчения.

Предпочтительно количество диспергирующего и/или измельчающего агента, используемого на стадии (ii), составляет от 0,01 до 2 мас.%, более предпочтительно от 0,05 до 1,0 мас.% из расчета на массу твердой подложки в виде частиц. Даже более предпочтительно это количество составляет от 0,05 до 0,5 мас.% в случае сухого измельчения и/или от 0,1 до 1,0 мас.% в случае мокрого измельчения из расчета на массу твердой подложки в виде частиц.

Стадия (ii) может включать, по меньшей мере, одну стадию мокрого измельчения и/или, по меньшей мере, одну стадию сухого измельчения.

И стадию сухого измельчения, и стадию мокрого измельчения проводят одну после другой. Если стадия (ii) включает, по меньшей мере, одну стадию мокрого измельчения, а также, по меньшей мере, одну стадию сухого измельчения, предпочтительно, чтобы последней стадией была стадия мокрого измельчения.

Предпочтительно диспергирующий и/или измельчающий агент стадии мокрого измельчения представляет собой гомо- или сополимер карбоновой кислоты или соли карбоновой кислоты (то есть гомо- или сополимер, содержащий мономерные звенья, образованные из карбоновой кислоты или соли карбоновой кислоты). Например, можно упомянуть полиакрилаты (или в виде гомополимера или сополимера, содержащего дополнительные мономеры).

Гомо- или сополимеры карбоновой кислоты или соли карбоновой кислоты предпочтительно основаны на мономерных звеньях, образованных из акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты, акриламида или их смеси. Гомополимеры или сополимеры акриловой кислоты, такие как продукты, поставляемые на рынок фирмами BASF, Ludwigshafen, Allied Colloids, Great Britain или COATEX, France, являются особенно предпочтительными. Средневесовая молекулярная масса Mw таких продуктов предпочтительно находится в интервале от 200 до 15000; Mw от 3000 до 7000 особенно предпочтительна. Полидисперсность предпочтительно находится в интервале от 1,2 до 5, более предпочтительно от 2,0 до 3,5. Полимер и/или сополимер может быть нейтрализован с помощью моновалентных и/или поливалентных катионов, или он может иметь свободные кислотные группы. Подходящими моновалентными катионами являются, например, натрий, литий, калий и/или аммоний. Предпочтительными поливалентными катионами являются, например, двухвалентные катионы, такие как кальций, магний, стронций, или трехвалентные катионы, такие как алюминий. Диспергирующие и/или измельчающие агенты, такие как полифосфаты натрия или цитрат натрия, также могут быть использованы или отдельно или в комбинации с другими.

Предпочтительно стадию мокрого измельчения проводят в водной среде. В предпочтительном варианте осуществления содержание твердых веществ водной среды на стадии мокрого измельчения составляет от 10 до 85 мас.%, более предпочтительно от 60 до 82 мас.%, даже более предпочтительно от 65 до 78 мас.%.

Если используют стадию мокрого измельчения, способ дополнительно включает стадию удаления жидкости, предпочтительно водной измельчающей среды. Это может быть осуществлено обычными способами, такими как стадия нагревания, стадия распылительной сушки или их комбинация.

Если стадия (ii) включает стадию сухого измельчения, диспергирующий и/или измельчающий агент указанной стадии сухого измельчения предпочтительно выбирают из гликолей, таких как этиленгликоль, диэтиленгликоль, монопропиленгликоль, полигликоли, полиалкиленгликоли, сахаров, таких как сахароза и/или сорбит, или алканоламинов, например, триэтаноламина, 2-амино-2-метил-1-пропанола (АМП), или любой их смеси.

Предпочтительным диспергирующим и/или измельчающим агентом для стадии сухого измельчения является, например, полиалкиленгликоль, где предпочтительно, по меньшей мере, 90 мол.%, более предпочтительно, по меньшей мере, 95 мол.% всех мономерных звеньев образовано из этиленоксида и/или пропилен-оксида. Средневесовая молекулярная масса Mw предпочтительно находится в пределах интервала от 4000 до 9500 г/моль, более предпочтительно от 600 до 3000 г/моль.

Если стадия (ii) представляет собой стадию сухого измельчения, предпочтительно, чтобы меньше чем 10 мас.%, более предпочтительно меньше чем 2 мас.%, даже более предпочтительно меньше чем 0,5 мас.% воды присутствовало во время указанной стадии сухого измельчения из расчета на объединенную массу минеральной твердой подложки в виде частиц и диспергирующего и/или измельчающего агента и, если она уже присутствует во время стадии (ii), дикарбоновой кислоты.

Что касается подходящих условий для стадии сухого измельчения, особенно когда используют полиалкиленгликоль в качестве диспергирующего и/или измельчающего агента, то можно сослаться на публикацию WO 2007/138410 А1.

Для стадии измельчения (ii) способа настоящего изобретения могут быть использованы обычные измельчающие устройства, которые, в общем, известны специалисту. Предпочтительно стадию измельчения (ii) проводят в одном или в нескольких измельчающих устройствах, выбранных из шаровой мельницы, струйной мельницы, вальцовой мельницы, жерновой мельницы или их комбинаций.

В случае сухого измельчения в качестве измельчающей среды предпочтительно используют чугунные и/или фарфоровые шарики с диметром от 0,5 до 10 см, особенно предпочтительно используют чугунные цильпебсы (мелющие цилиндры) с диаметром 2,5 см.

Измельчающие шарики, изготовленные, например, из силиката циркония и/или бадделеита с диаметром от 0,5 до 2 мм предпочтительно используют для мокрого измельчения. Кварцевый песок, имеющий эквивалентный сферический диаметр от 0,1 до 2 мм, также может быть использован.

Как определено выше, способ настоящего изобретения включает стадию (iii), где минеральную твердую подложку в виде частиц вводят в контакт с дикарбоновой кислотой, содержащей от 7 до 10 атомов углерода, и где стадию (iii) проводят во время или после стадии (ii).

Предпочтительно выражение «вводят в контакт» означает, что минеральная твердая подложка в виде частиц реагирует с дикарбоновой кислотой. Минеральную твердую подложку в виде частиц предпочтительно вводят в контакт с дикарбоновой кислотой в таких условиях, чтобы вызвать реакцию между поверхностью твердой подложки и дикарбоновой кислотой.

Если стадию (iii) проводят во время стадии измельчения (ii), она предпочтительно может быть выполнена путем смешения твердой подложки в виде частиц с диспергирующим или измельчающим агентом и дикарбоновой кислотой, а затем путем проведения на смеси стадии измельчения (ii).

В предпочтительном варианте осуществления стадия (ii) включает стадию мокрого измельчения в водной среде, где диспергирующий и/или измельчающий агент и дикарбоновую кислоту добавляют к водной среде до стадии измельчения, и затем твердое вещество в виде частиц измельчают до среднего размера частиц, раскрытого выше.

Если стадию (iii) проводят после стадии измельчения (ii), то она может быть предпочтительно проведена путем смешения твердой подложки в виде частиц с диспергирующим и/или измельчающим агентом, после чего на смеси проводят стадию измельчения (ii) и затем взаимодействие измельченной твердой подложки в виде частиц с дикарбоновой кислотой.

Когда минеральную твердую подложку в виде частиц вводят в контакт с дикарбоновой кислотой на стадии (iii), это может быть проведено в жидкой, предпочтительно водной реакционной среде или в отсутствие жидкой реакционной среды.

Если на стадии (iii) минеральный твердый материал в виде частиц вводят в контакт с дикарбоновой кислотой в жидкой реакционной среде, более предпочтительно водной реакционной среде, удаление указанной жидкой реакционной среды может быть выполнено в целом известными стандартными способами. В предпочтительном варианте осуществления жидкую водную среду удаляют путем распылительной сушки, более предпочтительно распылительной сушкой при температуре, которая приводит к химической реакции между соединением металла 2-й группы по ИЮПАК и дикарбоновой кислотой.

Может быть предпочтительным в настоящем изобретении проводить стадию измельчения (ii), которая может быть стадией сухого или мокрого измельчения, до стадии (iii), а измельченную твердую подложку получают в порошковой форме и затем смешивают с дикарбоновой кислотой, и смесь нагревают до температуры достаточно высокой для инициирования химической реакции между соединением металла 2-й группы по IUPAC и дикарбоновой кислотой. По этой методике никакой жидкой реакционной среды не требуется.

С другой стороны, измельченную твердую подложку, полученную со стадии (ii) или в форме порошка или жидкой суспензии, предпочтительно водной суспензии, вводят в контакт с дикарбоновой кислотой в жидкости, предпочтительно в водной реакционной среде, и жидкую реакционную среду доводят до температуры достаточно высокой для инициирования химической реакции между соединением металла 2-й группы по ИЮПАК и дикарбоновой кислотой. Если измельченная твердая подложка со стадии (ii) получена в форме жидкой суспензии, указанная жидкая суспензия может быть использована в качестве жидкой реакционной среды. Удаление жидкой реакционной среды может быть проведено в целом известными стандартными способами. Нагревание жидкой реакционной среды до подходящей реакционной температуры и удаление указанной жидкой реакционной среды можно проводить последовательно или одновременно. В предпочтительном варианте осуществления жидкую реакционную среду удаляют распылительной сушкой при температуре, которая приводит к химической реакции между соединением металла 2-й группы по ИЮПАК и дикарбоновой кислотой.

Предпочтительно измельченную твердую подложку в виде частиц вводят в реакцию с дикарбоновой кислотой при температуре выше температуры плавления дикарбоновой кислоты, более предпочтительно при температуре от 20 до 250°С, даже более предпочтительно от 80 до 200°С, даже еще предпочтительнее от 90 до 180°С. Реакция может быть проведена путем смешения измельченной твердой подложки в виде частиц с дикарбоновой кислотой, после чего следует нагревание смеси до желаемой температуры реакции.

Предпочтительно в способе настоящего изобретения степень реакции между дикарбоновой кислотой и соединением металла 2-й группы по ИЮПАК твердой подложки, определяемую как мол.% дикарбоновой кислоты стадии (iii), которая превращена в соответствующую соль дикарбоновой кислоты, составляет, по меньшей мере, 30%, более предпочтительно, по меньшей мере, 50%, даже более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 85%.

В соответствии с еще одним аспектом, настоящее изобретение предлагает применение композиции, которая определена выше, в качестве бета-зародышеобразующего агента для полипропилена.

Ниже настоящее изобретение описано более подробно с помощью представленных примеров.

ПРИМЕРЫ

I. Методы измерения

1. Средний размер частиц d 50 , размер частиц d 95 и размер частиц d 98

Размер частиц измеряют в соответствии с методом седиментации. Метод седиментации представляет собой анализ седиментационного поведения в гравиметрическом поле. Измерения проводят с помощью SedigraphTM 5100, Micromeritics Instrument Corporation. Способ и прибор известны специалисту и обычно их используют для определения размера зерен наполнителей и пигментов. Измерения проводят в водном растворе 0,1 мас.% Na4P2O7. Образцы диспергируют с использованием высокоскоростной мешалки и ультразвука.

2. Удельная площадь поверхности

Удельную площадь поверхности измеряют с использованием азота и метода БЭТ в соответствии со стандартом ISO 9277.

3. Количество соли дикарбоновой кислоты на твердой подложке

Количество дикарбоновой кислоты определяют по потере массы между 105 и 400°С в ТГА (TGA) за вычетом незначительной величины от измельчающего агента.

4. Количество диспергирующего и/или измельчающего агента на твердой подложке

Это количество определяют с помощью ГХ/МС после экстракции этанолом в случае сухого измельчающего агента и ТПЭ (РЕТ) в случае мокрого измельчающего агента.

ТПЭ означает титрование полиэлектролитом, то есть титрование анионного дисперсанта катионным полимером до эквивалентной точки.

Дополнительные детали ТПЭ представлены ниже.

Титрование полиэлектролитом (ТПЭ)

Используемые приборы

- Мемотитратор: Memotitrator Mettler DL 55, Mettler, Швейцария;

- Фототрод: Phototrode DP 660, Mettler, Швейцария;

- Мембранный фильтр с 0,2 мкм мембранным фильтром из смешанных сложных эфиров (например, Millipore);

- Весы (0,1 мг).

Химикаты

- Поливинилсульфат калия (WACO) (SERVA Feinbiochemica Heidelberg);

- Поли(N,N-диметил-3,5-диметиленпиперидинийхлорид), PDDPC (ACROS-Chemie Art. 17840-5000);

- Фосфатный буфер, рН 7,00 (Riedel-de Haen).

Методика

Принцип

Растворенные катионный и анионный полимеры (то есть KPVS и PDDPC) будут реагировать после принципа «двойной трансформации». При идеальных условиях реакция протекает с нейтрализацией эквивалентного заряда катионной и анионной молекул.

Характерные особенности таких полимеров - также реагировать с загрузками на поверхностях пигмента - также могут быть использованы для определения заряда пигмента (в зависимости от удельной поверхности пигмента).

Измерение

Для воспроизводимости результатов расход KPVS при обратном титровании должен быть от 1,5 до 7 мл. В противном случае титрование должно быть повторено с подобранной массой образца. Образец суспензии (например, суспензии СаСО3) взвешивают в сосуде для титрования и разбавляют деминерализованной водой до объема приблизительно 40 мл. Медленно в течение 5 минут дозируют 10,00 мл 0,01 М реагента катионного PDDPC и затем перемешивают 5 минут.

Затем суспензию фильтруют через 0,2 мкм мембранный фильтр (⌀47 мм) и промывают 5 мл деминерализованной воды. Далее используют фильтрат. К фильтрату добавляют 5 мл фосфатного буфера, рН 7.

К фильтрату медленно дозируют 0,01 М раствор KPVS. Конечную точку титрования определяют с помощью фототрода Phototrode DP660, заранее отрегулированного до 1200-1400 мВ в деминерализованной воде, чтобы оттитровать избыток катионного реагента.

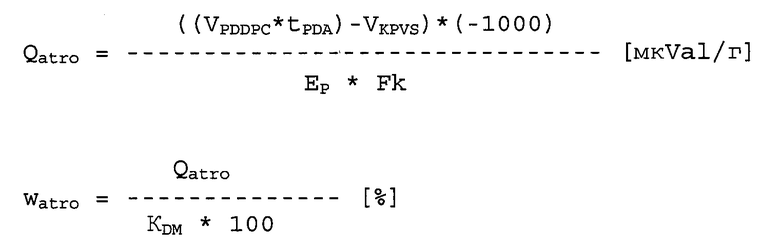

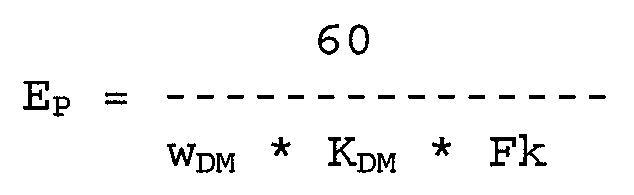

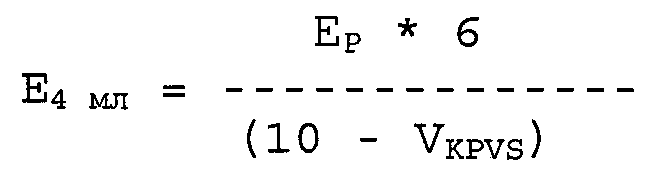

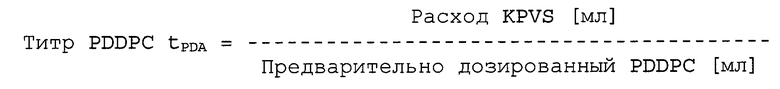

Оценка

Расчет заряда

Расчет массы оптимального образца:

Расчет массы адаптированного образца для расхода 4 мл:

Сокращения:

ЕР = масса образца (г)

wDM = содержание диспергирующего агента в (%)

KDM = константа диспергирующего агента (мкVal/0,1 мг диспергирующего агента)

Fk = содержание твердых веществ (%)

VPDDPC = объем PDDPC (мл)

VKPVS = объем KPSA (мл)

tPDDPC = титр PDDPC

EDM = масса диспергирующего агента (мг)

Q = заряд (мкVal/г)

watro = содержание диспергирующего агента atro (%)

Е1 = масса образца опыта для оптимизации (г)

VKPVS,1 = экспериментальный расход KPSA (мл) опыта для оптимизации.

Калибровка

Приготовление реагентов

0,01 М KPVS:

взвесить точно 1,622 г KPVS. В мерную колбу объемом 1000 мл внести приблизительно 200 мл деминерализованной воды. Количественно смыть KPVS в мерную колбу. Растворить и довести объем до 1000 мл при 20°С.

0,01 М PDDPC:

В мерную колбу объемом 1000 мл с помощью деминерализованной воды смывают приблизительно 1,6 г PDDPC 100% в виде 20% раствора полимера и заполняют до объема 1000 мл.

Определение титра 0,01 М раствора PDDPC

Когда приготовлена новая партия реагента KPVS или PDDPC, титр реагента PDDPC должен быть измерен в соответствии со следующей методикой. В сосуд мемотитратора дозировать точно 4,00 мл реагента PDDPC с помощью поршневой бюретки. Разбавить приблизительно до 70 мл с помощью деминерализованной воды и добавить 5 мл буфера, рН 7.

Запускают программу титрования: Обратное титрование с помощью реагента KPVS и фототрода Phototrode DP 550 в качестве датчика. Если расход KPVS составляет >4,3 мл, реагент PDDPC необходимо разбавить и повторить определение титра. Титр рассчитывают по тройной оценке.

Примечание: Титр KPVS всегда, как принимают, равен 1,000!

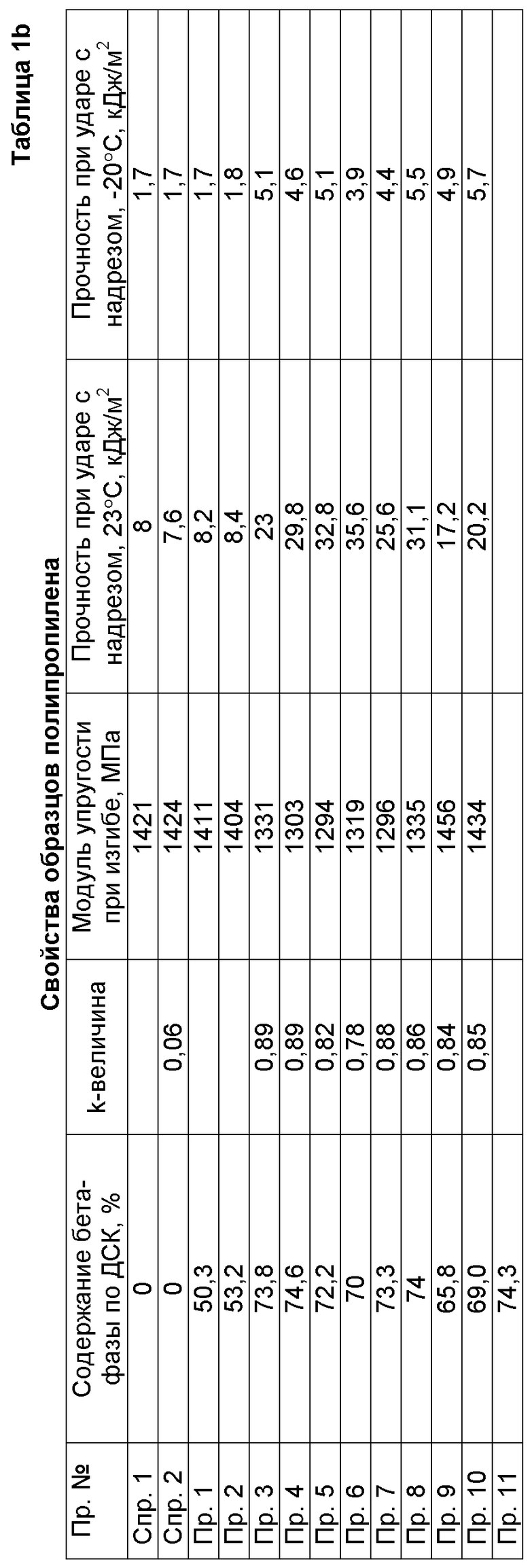

5. Модуль упругости при изгибе

Модуль упругости при изгибе полипропилена измеряют в соответствии со стандартом ISO 178 с использованием сформованных литьем образцов для испытания, полученных в соответствии со стандартом EN ISO 1873-2 80*10×4 мм3. Модуль упругости при изгибе определяют при скорости направляющей головки 2 мм/мин.

6. Прочность при ударе с надрезом

Прочность при ударе с надрезом полипропилена измеряют в соответствии с ISO 179/1еА при 23°С и -20°С при использовании сформованных литьем образцов для испытания, полученных в соответствии со стандартом EN ISO 1873-2 80*10×4 мм3.

7. Содержание бета-кристаллической фракции

Используют два метода измерения для определения количества бета-кристаллической фазы.

а) Дифференциальная сканирующая калориметрия, ДСК

Содержание бета-фазы рассчитывают как соотношение между теплотой плавления для пика плавления бета-фазы и суммарной теплоты плавления.

Для измерений ДСК диски образца приблизительно 10 мг помещают на алюминиевые поддоны и испытывают в приборе ДСК в атмосфере азота. Образцы нагревают при скорости 10 К/мин от -15 до 220°С, охлаждают с той же скоростью снова до -15°С и нагревают с той же скоростью до 220°С. Теплоту плавления тестируют в последнем опыте.

б) k-Величина в соответствии с уравнением Тюрнера-Джонса (Turner-Jones)

Другой расчет содержания бета-фазы проводят по уравнению Тюрнера-Джонса, которое описано в публикации A. Turner-Jones et al., Macromol. Chem., 75 (1964), 134.

8. Степень реакции дикарбоновой кислоты до соответствующей соли

Степень реакции (или степень превращения) оценивают титрованием.

II. Приготовленные образцы

В примерах используют образцы карбоната кальция, отличающиеся средним размером частиц d50. Тип природного минерала карбоната кальция, используемый в примерах:

Мел, например Champagne (Omey), в примерах 16-19;

Мрамор, например, Italy, Toscany, Carrara, во всех других примерах.

Помимо среднего размера частиц количество соли дикарбоновой кислоты на поверхности карбоната кальция также меняют, то есть 0,1 мас.%, 1 мас.% и 10 мас.%. Так как дикарбоновая кислота должна вступать в реакцию с образцами карбоната кальция, используют пимелиновую кислоту. Следовательно, именно пимелат кальция образуется на поверхности частиц карбоната кальция.

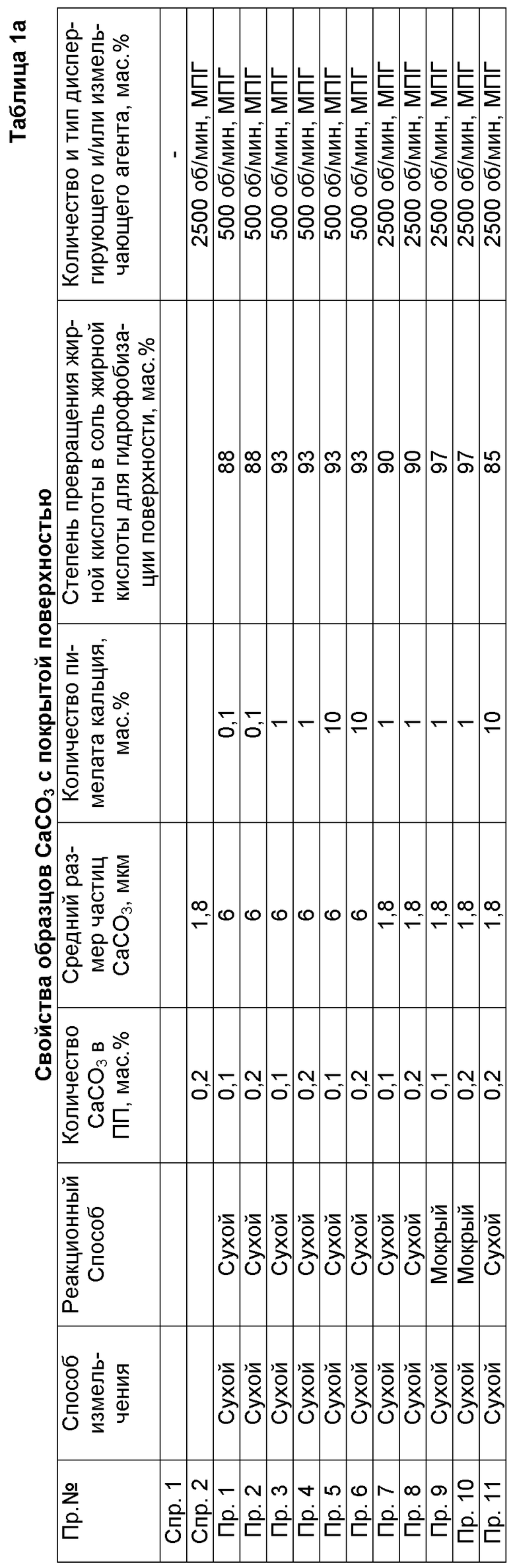

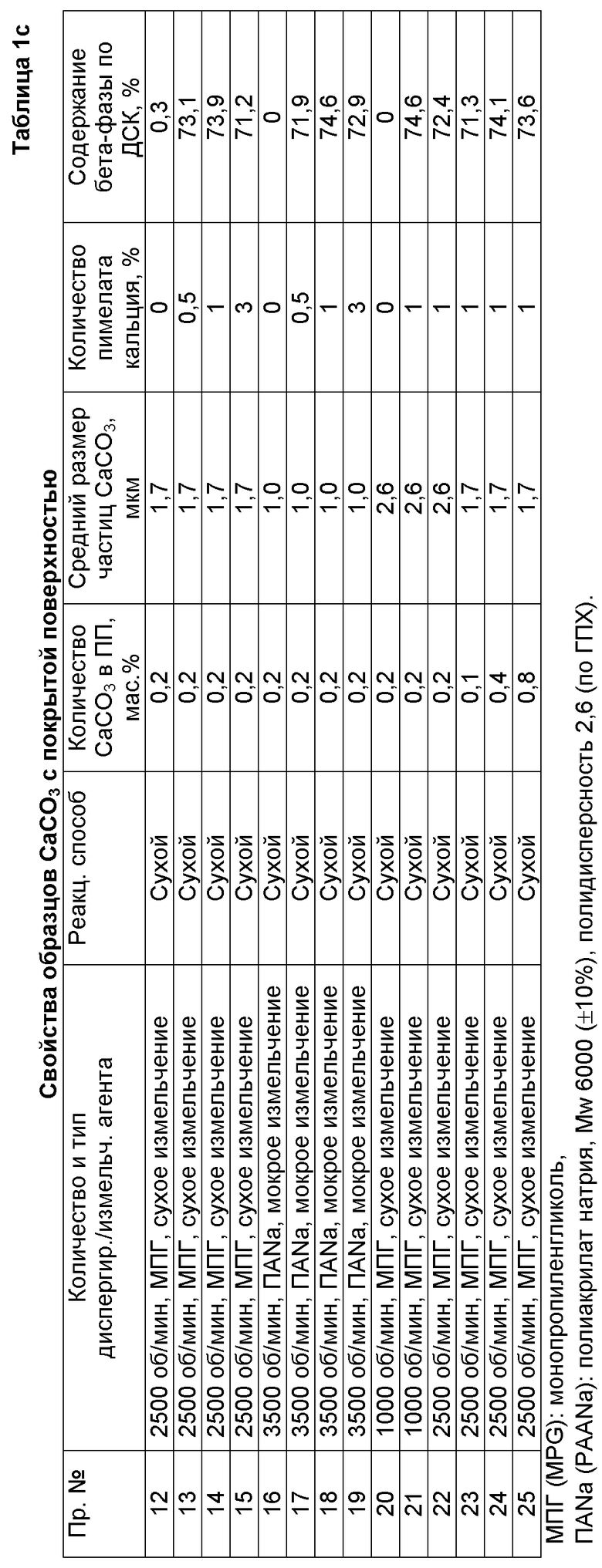

В примерах 1-15 и 20-25 карбонат кальция подвергают сухому измельчению. Другие подробности по типу и количеству диспергирующего и/или измельчающего агента представлены в таблицах 1а и 1с.

В примерах 16-19 карбонат кальция подвергают мокрому измельчению. Другие подробности по типу и количеству диспергирующего и/или измельчающего агента представлены в таблице 1с.

Измельченный карбонат кальция, содержащий диспергирующий и/или измельчающий агент, абсорбированный на его поверхности, затем вводят в контакт и вводят в реакцию с пимелиновой кислотой. Используют два разных реакционных способа - способ сухого смешения (примеры 1-8 и 11-25) и мокрый способ (примеры 9 и 10).

Другие подробности по таким реакционным способам представлены ниже.

Способ сухого смешения

Добавляют 1600 г измельченного карбоната кальция (тип диспергирующего и/или измельчающего агента: см. таблицы 1а и 1с) в лабораторный смеситель М3/1.5 (MTI Mischtechnic International GmbH), и смешение начинают при 1500 об/мин. Затем при комнатной температуре добавляют пимелиновую кислоту, и смеситель нагревают до 130°С. Содержимое смесителя перемешивают при 190°С при скорости смешения 1500 об/мин в течение 10 минут.

В качестве справочного образца также готовят образец полипропилена без добавки СаСО3 (Спр. 1) и образец полипропилена с добавкой СаСО3 без покрытия (то есть без β-зародышеобразующего агента на поверхности) (Спр. 2).

Оценивают полученные продукты, а результаты приведены в приведенных ниже таблицах.

«Мокрый» способ

Суспензию 25 мас.% измельченного карбоната кальция (тип диспергирующего и/или измельчающего агента: см. таблицы 1а и 1с) в воде плюс пимелиновая кислота сушат распылительной сушкой на сушилке MSD 100 при температуре на входе 200°С и при температуре выходящих газов 100°С.

Каждый из образцов, который получен, как описано выше, смешивают с порошком пропиленового гомополимера (ИТР2: 0,3 г/10 мин; плотность: 905 кг/м3) и экструдируют при температуре расплава 230°С.

В качестве справочного образца также готовят образец полипропилена без добавки СаСО3 (Спр. 1) и образец полипропилена с добавкой СаСО3 без покрытия (то есть без β-зародышеобразующего агента на поверхности) (Спр. 2).

Оценивают полученные продукты, а результаты показаны в приведенных ниже таблицах 1а, 1b и 1с.

Изобретение относится к композиции для бета-зародышеобразования полипропилена и способу ее получения. Композиция представляет собой частицы природной минеральной твердой подложки, поверхность которых имеет соль дикарбоновой кислоты, где дикарбоновая кислота содержит от 7 до 10 атомов углерода, и диспергирующий и/или измельчающий агент. Частицы природной минеральной твердой подложки содержат соединение металла 2-й группы по ИЮПАК, которое выбрано из природного измельченного карбоната кальция, карбоната магния-кальция или любой их смеси. При этом природный измельченный карбонат кальция выбран из мрамора, известняка, мела или любой их смеси, а карбонат магния-кальция представляет собой доломит. Заявленная композиция является эффективным бета-зародышеобразователем, который обеспечивает высокую ударную вязкость полипропилена. 3 н. и 11 з.п. ф-лы, 3 табл., 27 пр.

1. Композиция для бета-зародышеобразования полипропилена, содержащая:

(a) частицы природной минеральной твердой подложки, содержащей соединение металла 2-й группы по ИЮПАК, и

(b) на поверхности частиц минеральной твердой подложки:

(b1) соль дикарбоновой кислоты, где дикарбоновая кислота содержит от 7 до 10 атомов углерода, и

(b2) диспергирующий и/или измельчающий агент,

где соединение металла 2-й группы по ИЮПАК выбрано из природного измельченного карбоната кальция, карбоната магния-кальция или любой их смеси; причем природный измельченный карбонат кальция выбран из мрамора, известняка, мела или любой их смеси, а карбонат магния-кальция представляет собой доломит.

2. Композиция по п. 1, где частицы минеральной твердой подложки содержат соединение металла 2-й группы по ИЮПАК в количестве, по меньшей мере, 50 мас.%.

3. Композиция по п. 1 или 2, где частицы минеральной твердой подложки и/или композиция имеет/имеют средний размер частиц d50 от 0,5 до 7 мкм.

4. Композиция по п. 1 или 2, где частицы минеральной твердой подложки и/или композиция имеет/имеют удельную площадь поверхности от 0,5 до 15 м2/г при измерении с использованием азота и метода БЭТ в соответствии со стандартом ISO 9277.

5. Композиция по п. 1 или 2, где соль дикарбоновой кислоты представляет собой соль металла 2-й группы по ИЮПАК, предпочтительно соль, выбранную из кальциевой соли, магниевой соли, стронциевой соли или их смеси.

6. Композиция по п. 1 или 2, где дикарбоновую кислоту выбирают из пимелиновой кислоты, субериновой кислоты, азелаиновой кислоты, фталевой кислоты, изофталевой кислоты, терефталевой кислоты или любой их смеси.

7. Композиция по п. 1 или 2, где соль дикарбоновой кислоты присутствует в количестве от 0,05 до 10 мас.% из расчета на массу частиц минеральной твердой подложки.

8. Композиция по п. 1 или 2, где диспергирующий и/или измельчающий агент выбирают из гомо- или сополимера соли карбоновой кислоты, гликолей, полигликолей, полиалкиленгликолей, сахаров, алканоламинов или их смесей.

9. Композиция по п. 1 или 2, где диспергирующий и/или измельчающий агент присутствует в количестве от 0,01 до 2 мас.% из расчета на массу частиц минеральной твердой подложки.

10. Композиция по п. 1 или 2, где количество соли дикарбоновой кислоты, в мг, на поверхности частиц минеральной твердой подложки, в м2, составляет от 0,15 до 30 мг/м2.

11. Способ получения композиции по одному из пп. 1-10, включающий следующие стадии:

(i) приготовление частиц минеральной твердой подложки, которая содержит соединение металла 2-й группы по ИЮПАК;

(ii) измельчение частиц минеральной твердой подложки в присутствии диспергирующего и/или измельчающего агента; и

(iii) приведение частиц минеральной твердой подложки в контакт с дикарбоновой кислотой, содержащей от 7 до 10 атомов углерода, где стадию (iii) проводят во время или после стадии (ii).

12. Способ по п. 11, где стадия (ii) включает, по меньшей мере, одну стадию мокрого измельчения и/или, по меньшей мере, одну стадию сухого измельчения, причем диспергирующий и/или измельчающий агент стадии мокрого измельчения предпочтительно представляет собой гомо- или сополимер соли карбоновой кислоты, и/или диспергирующий и/или измельчающий агент стадии сухого измельчения предпочтительно выбирают из гликолей, полигликолей, полиалкиленгликолей, сахаров, алканоламинов или их смесей.

13. Способ по одному из пп. 11 и 12, где стадию (iii) проводят во время стадии измельчения (ii) путем смешения частиц минеральной твердой подложки с диспергирующим и/или измельчающим агентом и дикарбоновой кислотой и затем смесь подвергают стадии измельчения (ii); или где стадию (iii) проводят после стадии измельчения (ii) путем смешения частиц минеральной твердой подложки с диспергирующим и/или измельчающим агентом, после чего следует проведение стадии измельчения (ii) смеси, и затем взаимодействие измельченных частиц минеральной твердой подложки с дикарбоновой кислотой.

14. Применение композиции по одному из пп. 1-10 в качестве бета-зародышеобразующего агента для полипропилена.

| Способ сжигания дробленого угля | 1990 |

|

SU1746128A1 |

| EP 1939167 A1, 07.02.2008 | |||

| Способ электро- и газовой сварки и резки | 1978 |

|

SU719824A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| МАЛОПЫЛЯЩИЕ ГРАНУЛЫ ДОБАВОК К ПЛАСТМАССЕ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 1995 |

|

RU2151782C1 |

Авторы

Даты

2015-04-10—Публикация

2010-11-09—Подача