Изобретение относится к сушке растительных материалов и может быть использовано в сельском хозяйстве и в пищевой промышленности преимущественно для получения лечебных веществ.

Известен способ сушки овощей в псевдоожиженном слое при осциллирующем режиме. Нарезанные кубики овощей загружают в псевдоожиженный слой и сушат при большей удельной нагрузке, чем в конвейерных сушилках, что способствует увеличению производительности устройства.

Известно и устройство для осуществления данного способа, включающее сушильную камеру, топку, вентилятор, средство загрузки и разгрузки (И.Л. Любошиц, Л.С. Слободкин, И.Ф. Пикус. Сушка дисперсных термочувствительных материалов / - Минск: Наука и техника. 1969. - с.160-165).

Однако этот способ энергозатратен, кроме того, не учитывает влагоотдающие свойства топинамбура, требующие мягких режимов сушки.

Известен способ производства сушеного топинамбура, заключающийся в том, что проводят мойку, сортировку, инспекцию, калибровку, очистку, резку, бланшировку, сульфитацию, сушку в два этапа. На первом этапе кубики топинамбура определенного размера обрабатывают в плотном слое высокотемпературным агентом сушки (перегретым паром) с чередующимися кратковременными периодами при различной температуре и скорости агента сушки. На втором этапе - высушивают в псевдоожиженном слое (Патент РФ №2256379, БИ №20, 20.07.2005) (прототип).

Известный способ позволяет получать качественные пищевые продукты, но для сырья, содержащего лечебные вещества, необходим более мягкий режим, кроме того, он энергозатратен, так как не исключает применения псевдоожиженного слоя.

Известно устройство конвейерного типа для осуществления сушки зерна и семян, включающее бункер, сушильную и охладительную камеры, наклонные жалюзийные решета, цепочно-планчатый транспортер, теплогенератор, охлаждающий вентилятор (Окунь, Г.С. Методические рекомендации по выбору и эффективному использованию зерносушильного оборудования / Г.С. Окунь, А.Г. Чижиков, Е.Л. Ревякин. - М., ФГНУ Росинформагротех, 2006. - С.49-50).

Известное устройство по своей технической сущности в наибольшей степени близко к заявленному и принято за прототип.

Недостатком известного устройства является то, что оно малопроизводительно и не обеспечивает необходимое качество продукта, так как материал при сушке только один раз перемешивается и на выходе высока неравномерность по влажности.

Технической задачей изобретения является повышение интенсивности процесса сушки и качества топинамбура.

Поставленная задача решается тем, что в способе сушке топинамбура, заключающемся в том, что его моют, сортируют, инспектируют, калибруют, очищают, нарезают на кубики, бланшируют, сульфитируют, обрабатывают агентом сушки в плотном слое в два этапа: сначала при переменной, затем - при постоянной температуре, согласно изобретению, в качестве агента сушки использован воздух с температурой, не превышающей 90°C, а этапы сушки разграничены критической влажностью топинамбура.

Поставленная задача решается тем, что устройство для сушки топинамбура, включающее бункер, сушильную и охладительную камеры, наклонные жалюзийные решета, цепочно-планчатый транспортер, теплогенератор, охлаждающий вентилятор, согласно изобретению, снабжено дополнительным теплогенератором, подключенным к охладительному вентилятору.

Способ может быть осуществлен только в предложенном устройстве.

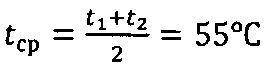

Изобретение поясняется чертежами.

На фиг.1 изображен общий вид устройства для сушки топинамбура, на фиг.2 - кривые сушки и скорости сушки кубиков топинамбура.

Устройство включает бункер 1, сушильную 2 и охладительную 3 камеры, наклонные жалюзийные решета 4 и 5 сушильной 2 и охладительной 3 камер, цепочно-планчатый транспортеры 6 и 7 сушильной 2 и охладительной 3 камер, теплогенератор 8, вентилятор 9 охладительной камеры 3 и дополнительный теплогенератор 10. На схеме также приведен влажный материал 11, высушенный материал 12, отработавшие агенты сушки 13 и 14 после сушильной и охладительной камер.

Устройство функционирует следующим образом.

Нарезанные кубики топинамбура 11 загружают в бункер 1, цепочно-планчатым транспортером 6 сушильной камеры 2 перемещают по верхнему и нижнему решетам 4 сушильной камеры 2, затем транспортером 7 по решету 5 охладительной камеры 3 высушенный материал 12 разгружают, отправляют на охлаждение и дальнейшую переработку.

Агент сушки готовят в теплогенераторе 8, нагнетают под нижнее решето 4 сушильной камеры 2, который дважды проходит слой материала, отработавший агент сушки 13 удаляют из устройства.

Также агент сушки готовят в дополнительном теплогенераторе 10, нагнетают под решето 5, а отработавший 14 выводят из устройства.

Переменный температурный режим сушки в сушильной камере 2 осуществляют периодическим отключением подачи топлива в теплогенератор 8, т.е. реализуют осциллирующий режим. В охладительной камере 3 температурный режим постоянный.

Способ сушки топинамбура осуществляют следующим образом.

Нарезанный материал обрабатывают агентом сушки в два этапа. На первом этапе - в плотном слое переменной температурой, на втором - при постоянной температуре. В качестве агента сушки используют воздух с температурой, не превышающей 90°C. По достижении материала критической влажности используют агент сушки с постоянной температурой. Момент наступления критической влажности наиболее точно определяют расчетом (А.В. Лыков. Теория сушки». М., Энергия, 1967, с.120). Возможно приближенное определение - при резком повышении температуры материала или столь же резком снижении относительной влажности агента сушки.

С целью уточнения безопасных и интенсивных режимов сушки в лабораторной установке проведено три опыта.

Опыт №1 при постоянной температуре агента сушки (подогретого воздуха), равной 60°C.

Опыт №2 при переменном режиме - максимальная температура 90°C - минимальная - 20°C, подача подогретого воздуха 5 мин, не подогретого - 5 мин.

Опыт 3 при переменном режиме, температура подогретого воздуха 90°C, не подогретого - 20°C, соотношение интервалов 5/3 мин, во всех случаях скорость агента сушки 0,65 м/с. Средние температуры агента сушки в лабораторных опытах как при постоянном, так и переменном режимах сопоставимы (58±2°C), но интенсивность сушки при переменных существенно выше (на 15…20%). Исходная влажность материала 82%, конечная 12%.

Осциллирование ускоряет процесс сушки и способствует повышению качества продукта. Этот факт подтвержден многими исследователями, например (Любошиц, И.Л. Сушка термочувствительных материалов / И.Л. Любошиц, Л.С. Слободкин, И.Ф. Пикус. - Минск: Наука и техника, 1969. - С.53-60) и нашими экспериментальными исследованиями.

При влажности топинамбура менее критической W<Wкр осциллирующий режим сушки с разными временными периодами (этапами) не имеет сколько-нибудь заметного преимущества перед режимом с постоянной температурой, а поскольку он технически более сложный в реализации, то при W<Wкр целесообразно материал сушить при постоянном температурном режиме.

Установлено, что рациональный режим сушки - максимальная температура агента сушки 90°C при подаче подогретого воздуха 5 мин, не подогретого - 3 мин. Температура материала в конце сушки для всех опытов равна 52±2°C, среднее значение в процессе сушки 40±2°C.

На кривых сушки топинамбура можно выделить три периода (этапа): прогрев материала, первый период и второй. Период прогрева занимает незначительный отрезок времени и им пренебрегаем. Критическая влажность Wкр разграничивает этапы и соответствует переходу прямого отрезка в криволинейный при постоянном температурном режиме Wкр=55%, при переменном - 5/5 мин - 51, при 5/3 мин - 47%, т.е. первый этап соответствует периоду постоянной скорости сушки, второй - падающей.

Указанная величина Wкр удовлетворительно совпадает с литературными данными для переменного режима (Зуев, И.А. Научное обеспечение и разработка способа сушки топинамбура при комбинированных гидродинамических режимах: дис. канд. техн. наук: 05.18.12 / Зуев Игорь Анатольевич. - Воронеж, 2006. - С.94).

Длительность второго периода сушки (до 12%) топинамбура значительно больше первого. Установлено, что после достижения Wкр=47…51% сокращение длительности переменных режимов сушки по сравнению с постоянным температурным режимом невелик, поэтому досушивать материал целесообразно при постоянном режиме сушки. Ограничение максимальной температуры агента сушки 90°C обусловлено сохранением лечебных веществ в топинамбуре.

В устройстве целесообразно под досушку выделить охладительную камеру, установив при этом дополнительный теплогенератор, подключив его к охладительному вентилятору, а охлаждение высушенного материала проводить в отдельном устройстве.

При указанном способе сушки длительность процесса снизится на 20% по сравнению с постоянным температурным режимом, при полном сохранении качественных показателей материала.

Пример: Рассчитаем процесс сушки топинамбура в устройстве при переменном температурном режиме с соотношением периодов 5/3 мин и мощность теплогенераторов.

Дано: исходная влажность материала W1=83%, конечная влажность W2=12%, критическая Wкр=47%, начальная высота слоя h=0,15 м, объемная масса влажного материала γ1=0,55 т/м3, высушенного γ2=0,24 т/м3; площадь решет сушильной камеры F1=16 м2, охладительной F2=8 м2.

В сушильную камеру поочередно подают подогретый до t1=90°C и не подогретый t2=20°C, в охладительную - подогретый до t3=60°C агент сушки. В качестве агента сушки используют воздух.

В процессе сушки начальная высота слоя материала снижается примерно в 4 раза. Приняв уменьшение высоты пропорционально влажности, получим на первом этапе hcp≈0,08 м, соответственно γср≈0,4 т/м3.

На решетах сушильной камеры одновременно находится масса материала

G=F1·hср·γср=512.

Количество испаренной влаги в первом периоде составит:

При средней температуре агента сушки  и начальном влагосодержании d1=0,008 кг/кг и конечном d2=0,016 кг/кг 1 кг агента сушки выносит Δd=0,008 кг влаги.

и начальном влагосодержании d1=0,008 кг/кг и конечном d2=0,016 кг/кг 1 кг агента сушки выносит Δd=0,008 кг влаги.

Длительность периодов сушки определим из кривой сушки. При этом учтем, что толщина слоя как в опыте, так и в расчете устройства сопоставимы.

При суммарной длительности режима с отношением периодов 5/3, равной τ3≈110 мин, длительность первого периода составит τ=45 мин, т.е. 0,4 от суммарной длительности.

Чтобы испарить

где ρ - плотность агента сушки, кг/м3.

Тепловая мощность теплогенератора, подающего агент сушки в сушильную камеру, составит:

N1=F1·V·Δt·ρ·C·3600=16·0,63·1,2·3600=45·103 МДж ≈ 0,5 МВт,

где C - теплоемкость агента сушки, кДж/кг°C;

Δt - разность температур, °C;

В охладительной камере будет испарено влаги:

т.е. в ~5 раз меньше.

При скорости агента сушки V=0,63 м/с мощность дополнительного теплогенератора составит:

N2=F2·V·Δt2=ρ·C·3600=80,65·(60-20)·3600·1,2≈0,25 МВт

Таким образом, применение данного изобретения позволит не только повысить качество продукта, но и повысить интенсивность процесса с меньшими издержками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗАГОТОВОК СУХАРИКОВ | 2004 |

|

RU2277776C1 |

| СУШИЛКА КОНВЕЙЕРНАЯ ДЛЯ ЗЕРНА | 2001 |

|

RU2300064C2 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| КОНВЕЙЕРНАЯ МНОГОЗОННАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ И ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2176059C2 |

| Установка для сушки сельскохозяйственных материалов | 1982 |

|

SU1064097A1 |

| СПОСОБ СУШКИ СЕМЯН В ПЕРЕМЕННОМ РЕЖИМЕ | 2011 |

|

RU2481533C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ СЕМЯН И ЗЕРНА | 2014 |

|

RU2559003C1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2259527C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

Группа изобретений относится к сушке растительных материалов и может быть использовано в сельском хозяйстве и в пищевой промышленности преимущественно для получения лечебных веществ. В процессе сушки топинамбура его моют, сортируют, инспектируют, калибруют, очищают, нарезают на кубики, бланшируют, сульфитируют и обрабатывают агентом сушки в плотном слое в два этапа: сначала при переменной, затем при постоянной температуре. В качестве агента сушки используют воздух с температурой, не превышающей 90°C. Этапы сушки разграничены критической влажностью топинамбура. Устройство для сушки топинамбура включает бункер, сушильную и охладительную камеры, наклонные жалюзийные решета, цепочно-планчатый транспортер, теплогенератор, охлаждающий вентилятор и дополнительный теплогенератор, подключенный к охладительному вентилятору. Использование группы изобретений позволит повысить качество получаемого продукта. 2 н.п. ф-лы, 2 ил.

1. Способ сушки топинамбура, заключающийся в том, что его моют, сортируют, инспектируют, калибруют, очищают, нарезают на кубики, бланшируют, сульфитируют, обрабатывают агентом сушки в плотном слое в два этапа: сначала при переменной, затем - при постоянной температуре, отличающийся тем, что в качестве агента сушки использован воздух с температурой, не превышающей 90°C, а этапы сушки разграничены критической влажностью топинамбура.

2. Устройство для сушки топинамбура, включающее бункер, сушильную и охладительную камеры, наклонные жалюзийные решета, цепочно-планчатый транспортер, теплогенератор, охлаждающий вентилятор, отличающееся тем, что оно снабжено дополнительным теплогенератором, подключенным к охладительному вентилятору.

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ТОПИНАМБУРА | 2004 |

|

RU2256379C1 |

| RU2004131883A, 10.04.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ИЗ КЛУБНЕЙ ТОПИНАМБУРА | 2001 |

|

RU2192761C1 |

| КОНЦЕНТРАТ ТОПИНАМБУРА СУШЕНЫЙ | 1996 |

|

RU2142239C1 |

Авторы

Даты

2015-04-10—Публикация

2013-11-20—Подача