Изобретение относится к сухарному производству, а именно к устройствам, предназначенным для получения ржаных, ржано-пшеничных и пшеничных сухариков размерами 10,5×10,5×10,5 мм или 6,6×6,6×25-40 мм. Технология производства сухариков хлебных включает в себя следующие операции. Буханки хлеба влажностью 46-49% первоначально разрезаются на пластины требуемой толщины, а затем на заготовки, которые и поступают в тепловой агрегат для сушки, прожарки и охлаждения сухариков хлебных. Полученная продукция просеивается и очищается от крошки, мелких и крупных фракций, направляется в устройства для промасливания, специрования различными ингредиентами и упаковки.

Известен реализованный в устройстве способ сушки термолабильных материалов (SU, №1043444, 23.05.1983) путем многократной продувки слоя материала сушильным агентом при его подогреве перед каждым прохождением слоя путем ввода в него горячих газов с температурой, не менее чем в 1,5 раза превышающей температуру сушильного агента перед слоем.

Недостатком устройства по данному способу является значительное (более чем в 1,5 раза) превышение температуры горячих газов над температурой сушильного агента, в результате чего не представляется возможным иметь зону обжарки со значительным сечением короба подачи горячих газов, близкую к минимальному сечению коробов подачи горячих газов в зоны сушки. При этом в устройстве по известному способу предусмотрено два короба (в заявленном устройстве три короба), по которым горячие газы поступают в зерносушилку, и сушка зерна происходит последовательно в двух слоях. Для сравнения при последовательном использовании сушильного агента в трех слоях высушиваемого материала (необходимо три короба подачи горячих газов), в силу существенного увеличения влажности теплоносителя перед последним слоем, заметно снижается интенсивность процесса сушки (Методические рекомендации по математическому моделированию процесса сушки и охлаждения зерна в установках плотного слоя. М., ВИЭСХ, 1977, стр.26, рис.11). При тепловой обработке сухариков наиболее рациональное превышение температуры горячих газов по сравнению с температурой сушильного агента составляет величину на уровне 10%. Указанное в способе значительное превышение температуры горячих газов зоны обжарки по сравнению с теплоносителем зоны сушки приведут или к получению горелых сухариков, или к низкой интенсивности процесса сушки. Это вызывает резкое увеличение габаритов агрегата и снижение экономичности процесса.

Известно устройство для тепловой обработки хлебных сухариков, включающее каркас с зонами сушки, обжарки и охлаждения, теплогенератор, вентиляторы для подачи воздуха в теплогенератор и камеру охлаждения и для отвода отработанного теплоносителя из зоны сушки, причем зоны сушки, обжарки и охлаждения разделены перегородками, клапанами и затворами, имеют газораспределительные настилы и камеры, патрубок для загрузки заготовок и устройство для выгрузки готовых сухариков, транспортеры для перемещения обрабатываемых заготовок над каждым настилом, а теплогенератор соединен патрубком с камерой зоны обжарки (Патент RU 2233086 А, 27.07.2004, "Устройство для тепловой обработки заготовок сухариков").

Данное устройство является наиболее близким к заявленному. К его недостаткам следует отнести пониженные эффективность процесса тепловой обработки и качество производимой продукции. Для получения оптимальной температуры сушильного агента (на уровне 10% ниже температуры горячих газов) необходимо в нем существенно снижать количество воздуха, охлаждающего сухари, или температура сушильного агента снизится на 20-25% по сравнению с горячими газами. Первое приводит к получению недостаточно охлажденного сухаря (с температурой до 80°С), второе - к снижению эффективности и увеличению габаритов установки.

В зоне сушки в камере между настилами у перехода материала с верхнего на нижний настил теплоноситель имеет повышенную влажность и невысокую температуру. В результате на хвостовой части верхнего настила образуются слипшиеся конгломераты из сухариков, которые в дальнейшем идут в отходы. Для устранения указанного недостатка необходимо снизить влажность теплоносителя и повысить его температуру. Этого можно добиться добавлением в камеру между настилами зоны сушки к теплоносителю, частично отработанному в нижнем слое зоны сушки, горячих газов. Указанное не только улучшает качество выпускаемой продукции, но и повышает производительность установки.

Настоящее изобретение направлено на улучшение качества производимых сухариков, на повышение производительности установки и ее эффективности.

Заявленный результат достигается тем, что камеры под нижним настилом и между настилами зоны сушки сообщены с теплогенетарором посредством распределительных коробов, причем минимальные площади сечений короба под нижним настилом и короба между настилами зоны сушки в 6-14 раз меньше площади сечения патрубка, соединяющего теплогенератор с камерой зоны обжарки. Кроме того, в камере между настилами зоны сушки имеется перегородка, которая делит камеру на две части, и в одной из них, под участком в конце верхнего настила, расположен короб, соединенный с теплогенератором.

Указанные ограничения по соотношению площадей сечений коробов определяются исходя из отличия избыточного давления (аэродинамических условий) в соответствующих камерах устройства. В действующем тепловом агрегате давление в камере подачи горячих газов находится на уровне 1700 Па, в камере под нижним настилом зоны сушки - 1200 Па, в камере между настилами зоны сушки - 600 Па. Таким образом, разница давления в камерах горячих газов и под нижним настилом зоны сушки составляет величину 500 Па, а в камерах горячих газов и между настилами - 1100 Па. При указанных перепадах давления и площадях сечений в коробах под нижним настилом и между настилами зоны сушки, соизмеримых с площадью сечения в патрубке от теплогенератора к камере зоны обжарки (при соотношениях площадей сечений меньше 6), в камеры зоны обжарки будет поступать горячих газов существенно меньше требуемого количества. В результате этого процесс обжарки будет проходить недостаточно эффективно, а габариты устройства увеличатся. При малых размерах площадей в сечениях указанных выше распределительных коробов зоны сушки (соотношениях площадей сечений выше 14) количество горячих газов в зоне сушки будет столь незначительно, что заявляемое устройство по своей эффективности и качеству производимой продукции будет близко к устройству, предлагаемому в качестве аналога.

На фиг.1 схематически изображено устройство для тепловой обработки заготовок сухариков. Устройство представляет собой каркас 1, разделенный на зоны сушки 2, обжарки 3 и охлаждения 4, каждая из которых имеет соответствующие камеры 5-8. В зонах сушки 2, обжарки 3 и охлаждения 4 предусмотрено три газораспределительных жалюзийных настила 12 и три перегородки 19, отделяющие зоны друг от друга. Причем в перегородке, отделяющей зону сушки от двух других зон, имеется отверстие 20, а перегородка, находящаяся между настилами зоны сушки, не доходит до нижней ветви транспортера 15. Пространство между настилами в зоне сушки с торцов ограничено клапанами 21. Над камерами соответствующих зон один над другим расположено два цепочно-планчатых транспортера 15 для перемещения обрабатываемых заготовок сухариков. Теплогенератор 16 соединен с зонами обжарки и сушки коробами 9, 10 и 11. В каркасе предусмотрены патрубок 13 для загрузки заготовок сухариков и роторный затвор 14 для выгрузки готовых сухариков. Устройство включает в себя два вентилятора 17 подачи атмосферного воздуха в теплогенератор и зону охлаждения сухариков и вентилятор 18 отвода отработанного теплоносителя из зоны сушки.

Устройство для тепловой обработки заготовок сухариков работает следующим образом.

Через патрубок 13 заготовки сухариков загружаются на верхний газораспределительный настил 12 зоны сушки 2 и транспортером 15 перемещают их по верхнему и нижнему настилам 12, при этом происходит необходимое удаление из материала влаги. Высушенные заготовки попадают на настил 12 зоны обжарки и с помощью второго транспортера 15 перемещаются через зоны обжарки 3 и охлаждения 4 к разгрузочному затвору 14.

Атмосферный воздух нагнетается вентиляторами 17 в камеру 8 зоны охлаждения и в теплогенератор 16. Нагретые в теплогенераторе 16 до заданной температуры горячие газы попадают по каналу 9 в камеру обжарки, а по каналам 10 и 11 - в камеры 6 и 7 зоны сушки. Отработанные в зоне обжарки 3 горячие газы и подогретый после зоны охлаждения 4 воздух свешиваются с горячими газами из короба 10 и через отверстие 20 в перегородке 19 поступают в камеру 6 под нижний настил зоны сушки. Теплоноситель, прошедший материал на нижнем настиле зоны сушки, делится на две части. Большая его часть со стороны загрузки материала поступает непосредственно к высушиваемому материалу на верхнем настиле зоны сушки, а меньшая - смешивается с горячими газами, выходящими из короба 11. С уменьшенной влажностью и повышенной температурой полученная смесь проходит (у торца перехода материала с одного настила на другой) через заготовки сухариков, обеспечивая их качество без образования конгломератов. В результате обеспечивается оптимальный температурный и влажностный режим реализации процесса сушки.

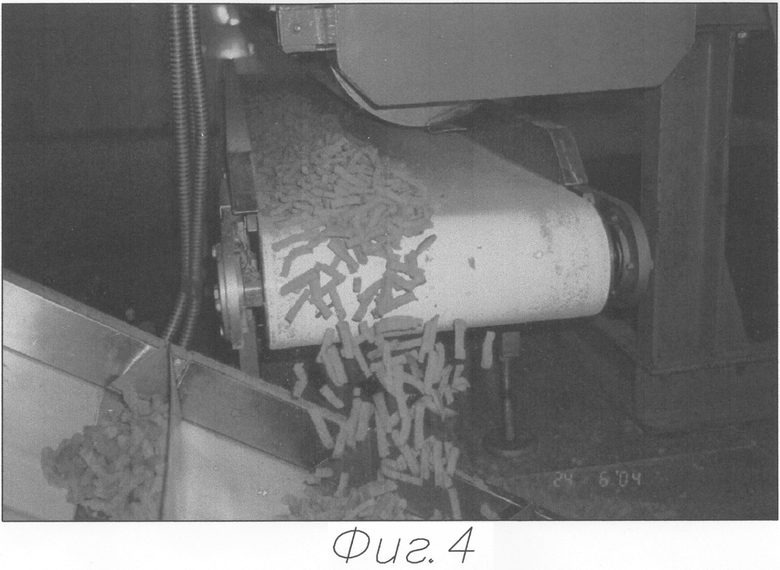

На фиг.2 представлен сушильный агрегат УСС-1 производительностью 1 т/ч по готовой продукции, на фиг.3 - фрагмент верхнего жалюзийного полотна и цепочно-планчатого транспортера зоны сушки, а на фиг.4 - транспортер выгрузки из агрегата УСС-0,5 сухариков хлебных.

Таким образом, заявленное устройство обеспечивает эффективный и качественный режим сушки, обжаривания и охлаждения ржаных, ржано-пшеничных и пшеничных сухариков, позволяющий получить их свойства, соответствующие оптимальным органолептическим показателям. При производстве других разновидностей сухариков температурные и влажностные режимы тепловой их обработки могут быть скорректированы.

Позиции и обозначения на фиг.1.

1 - каркас;

2 - зона сушки;

3 - зона обжарки;

4 - зона охлаждения;

5 - камера зоны обжарки;

6 - камера под нижним настилом зоны сушки;

7 - камера между настилами зоны сушки;

8 - камера зоны охлаждения;

9 - короб в камеру обжарки;

10 - короб в камеру под нижним настилом зоны сушки;

11 - короб в камеру между настилами зоны сушки;

12 - газораспределительные жалюзийные настилы;

13 - патрубок для загрузки заготовок сухариков;

14 - затвор роторный;

15 - транспортер для перемещения обрабатываемых заготовок;

16 - теплогенератор;

17 - вентилятор подачи атмосферного воздуха;

18 - вентилятор отвода отработанного сушильного агента;

19 - перегородки, разделяющие зоны сушки, обжарки и охлаждения;

20 - отверстия в перегородке для поступления теплоносителя в зону сушки;

21 - клапан;

to - температура атмосферно воздуха;

ty - температура уходящих продуктов сгорания;

tг - температура горячих газов в зоне обжарки;

tг 1 - температура теплоносителя на выходе из зоны обжарки;

tc 1 -температура теплоносителя на входе в сушильную камеру;

tс 2 - температура теплоносителя после слоя заготовок на нижнем настиле зоны сушки;

tс 3 - температура теплоносителя после смешения с горячими газами в камере между настилами зоны сушки;

tв - температура воздуха на выходе из зоны охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ОСАДКА СТОЧНЫХ ВОД | 2017 |

|

RU2678059C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗАГОТОВОК СУХАРИКОВ | 2003 |

|

RU2233086C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2293267C2 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| Установка для сушки сельскохозяйственных продуктов | 1977 |

|

SU765613A1 |

| Установка для сушки сельскохозяйственных материалов | 1982 |

|

SU1064097A1 |

| УСТАНОВКА ДЛЯ СУШКИ ЛИСТЬЕВ ТАБАКА | 2000 |

|

RU2177703C1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

| Установка для тепловой обработки сыпучих материалов | 1982 |

|

SU1114867A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

Изобретение относится к сухарному производству, а именно к устройствам, предназначенным для получения ржаных, ржано-пшеничных и пшеничных сухариков. Устройство для тепловой обработки сухариков включает каркас с зонами сушки, обжарки и охлаждения, теплогенератор, вентиляторы для подачи воздуха в теплогенератор и зону охлаждения и для отвода отработанного теплоносителя из зоны сушки, патрубок для загрузки заготовок и затвор для выгрузки готовых сухариков, транспортеры для перемещения обрабатываемых заготовок над каждым настилом. Зоны сушки, обжарки и охлаждения разделены перегородками, клапанами и затворами, имеют газораспределительные настилы и камеры, а теплогенератор соединен патрубками с камерой зоны обжарки. Минимальные площади сечений распределительных короба под нижним настилом и короба между настилами зоны сушки в 6-14 раз меньше площади сечения патрубка, соединяющего теплогенератор с камерой зоны обжарки. Камера между настилами зоны сушки снабжена перегородкой, которая делит камеру на две части, и в одной из них, под участком в конце нижнего настила, расположен короб, соединенный с теплогенератором. Транспортеры зон сушки и обжарки снабжены индивидуальными приводами для раздельного регулирования продолжительности процесса сушки и обжарки. Изобретение позволяет повысить производительность устройства, осуществлять эффективную тепловую обработку заготовок без их предварительной подсушки и получать сухарики высокого качества. 2 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗАГОТОВОК СУХАРИКОВ | 2003 |

|

RU2233086C1 |

| ЕСАКОВ Ю., МАЙОРОВ С., ЕСАКОВ И | |||

| Сушильные установки УСК | |||

| - «Сельский механизатор», 1999, №6, с.9, 50 | |||

| Способ сушки термолабильных материалов | 1982 |

|

SU1043444A1 |

| ВНИИ ЭЛЕКТРИФИКАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА | |||

| Методические рекомендации по математическому моделированию процесса сушки и охлаждения зерна в установках плотного слоя | |||

| М., 1977. | |||

Авторы

Даты

2006-06-20—Публикация

2004-10-07—Подача