Предлагаемое изобретение относится к области сельского хозяйства и перерабатывающей промышленности, в частности, может быть использовано для сушки зерна.

Известна конвейерная сушилка, входящая в состав сушильного агрегата САС-3 (1). Она включает в себя питатель, сушильную камеру, системы подачи и отвода теплоносителя и теплогенератор.

Сушильная камера состоит из трех секций, битера, формирующего слой материала, битера съемника, верхних и нижних газораспределительных решеток, цепочно-планчатого транспортера. Сушилка обеспечивает непрерывную сушку различных сельскохозяйственных материалов от начальной до конечной влажности за один проход.

Недостатком этой сушилки являются сложность и громоздкость конструкции, невозможность транспортировать ее в собранном виде потребителю.

Известна конвейерная сушилка СКГ-30 (2), состоящая из каркаса, рабочего стола, представляющего собой сетку, закрепленную на подрамнике, и разделенного в нижней части глухими стенками на три секции.

Для продольного перемещения зерна по рабочему столу служит цепочно-планчатый транспортер, изменение скорости перемещения транспортера обеспечивается сменой звездочек механизма привода и имеет три значения 5,5; 7,0; 9,4 м/мин.

Сушка разделена на три стадии. На первой секции рабочего стола зерно попадает в зону нагрева. Далее следуют зоны сушки и охлаждения зерна.

Недостатком этой сушилки являются сложность и громоздкость конструкции и неудовлетворительные санитарно-гигиенические условия работы обслуживающего персонала, так как отработанный теплоноситель выбрасывается в помещение.

Известна карусельная сушилка СЗК-5 (3), включающая в себя загрузочное устройство, состоящее из приемного бункера с четырьмя трубами для подачи зерна в подъемный короб и далее в сушильную камеру, в виде вращающейся платформы с механизмом привода, выгрузного шнека и нагнетающего центробежного вентилятора с топочным блоком.

Недостатком такой сушилки являются сложность и громоздкость конструкции, неудовлетворительные санитарно-гигиенические условия работы обслуживающего персонала из-за выброса отработанного теплоносителя в помещение, а также повышенный удельный расход тепла на испарение влаги (агентом сушки может быть только подогретый наружный воздух).

Наиболее близким по технической сути к предлагаемому изобретению является техническое решение по а.с. 765613, F26B 17/04, 23.09.1980, содержащее надсушильный бункер, сушильную камеру с двумя расположенными одно над другим перфорированными основаниями, цепочно-планчатый конвейер, вентилятор и теплогенератор.

К недостаткам прототипа следует отнести то, что сушильная камера открыта сверху и не имеет системы отвода отработанного теплоносителя и, как следствие, неудовлетворительные санитарно-гигиенические условия труда обслуживающего персонала и повышенный удельный расход тепла на испарение влаги.

Цель изобретения - улучшение санитарно-гигиенических условий работы обслуживающего персонала и снижение удельного расхода тепла на испарение влаги.

Поставленная цель достигается тем, что в конвейерной сушилке, содержащей надсушильный бункер, сушильную камеру с двумя расположенными одно над другим перфорированными основаниями, цепочно-планчатый конвейер, вентилятор и теплогенератор, конвейер выполнен с погружными скребками и имеет регулируемый механизм привода, при этом поверх сушильной камеры установлен воздуховод, прикрепленный своими боковыми стенками к боковинам сушильной камеры, торцовой стенкой к основанию механизма привода, а открытой наклонной стороной - к каналу надсушильного бункера, оборудованного накопителем зерна с основанием в виде ряда воронок, соединенных с трубами, пересекающими этот канал и связанными нижними концами с распределителем зерна, причем канал надсушильного бункера соединен через диффузор со всасывающим патрубком вентилятора.

Для снижения сопротивления в месте соединения воздуховода с надсушильным бункером установлен рассекатель потока с лопатками из листовой стали, выполненными по дуге.

Для предотвращения выноса зерна из сушильной камеры потоком отработанного теплоносителя (подогретого воздуха, насыщенного влагой) распределитель зерна снабжен задвижкой с прикрепленным к ней фартуком из перфорированного листа.

Для предотвращения образования конденсата верх воздуховода со стороны надсушильного бункера на расстоянии 2/3 его длины (самое влажное зерно) выполнен двойным с образованием канала высотой примерно 100 мм для прохода менее насыщенного влагой теплоносителя.

Для наблюдения за процессом сушки зерна, а также для отбора проб зерна на анализ сушильная камера и воздуховод имеют смотровые окна, расположенные у надсушильного бункера и у механизма привода конвейера, причем окна в воздуховоде у надсушильного бункера выполнены с двух сторон, все они оборудованы подсветкой и закрыты задвижками со стеклом.

Достигаемый технический результат состоит в том, что за счет всасывающего воздействия вентилятора, установленного за пределами помещения, теплоноситель (смесь подогретого наружного воздуха с топочными газами) поступает от теплогенератора в сушильную камеру, где последовательно проходит оба слоя зерна на нижнем и верхнем перфорированных основаниях, насыщается влагой и наикратчайшим путем выводится из помещения. Тем самым улучшаются условия работы обслуживающего персонала и сокращается удельный расход тепла на испарение влаги.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сушилка отличается тем, что поверх сушильной камеры установлен воздуховод, неукрепленный боковыми стенками к боковинам сушильной камеры, а торцовой стенкой - к основанию механизма привода конвейера. Открытой наклонной стороной воздуховод присоединен к каналу надсушильного бункера, оборудованного накопителем зерна с основанием в виде ряда воронок, соединенных с трубами, пересекающими этот канал и связанными нижними концами с распределителем зерна, причем канал надсушильного бункера соединен через диффузор с всасывающим патрубком вентилятора. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Сравнивание заявляемого технического решения не только с прототипом, но и с другими техническими решениями показывает, что конвейерная сушилка с закрытой сушильной камерой известна (1), но в этой конструкции нагнетание свежего теплоносителя производится одним, а удаление отработанного другим вентилятором.

Является известным и применение труб для подачи зерна в сушильную камеру (3). Однако в предлагаемой конвейерной сушилке при сочетании воздуховода для удаления отработанного теплоносителя с надсушильным бункером, имеющим продолжение этого воздуховода, пересекаемого вертикальными трубами для подачи зерна, появляются новые положительные качества: снижение удельного расхода топлива на сушку зерна, компактность конструкции, снижение шума и загрязнения воздуха внутри помещения.

Это позволяет сделать вывод о соответствии технического решения критерию "Существенные отличия".

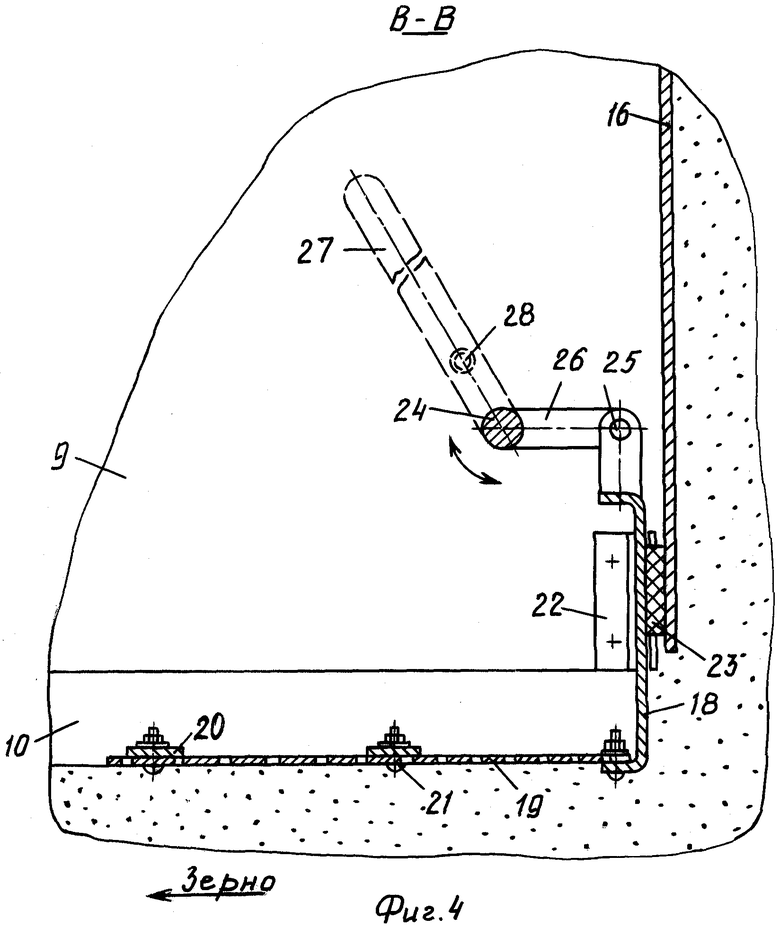

Сущность изобретения поясняется чертежами, где на фиг.1 приведена схема сушилки конвейерной для зерна, на фиг.2, 3 пояснено устройство надсушильного бункера, на фиг.4 показана задвижка, регулирующая слой зерна с фартуком из перфорированного листа, а на Фиг.5 - смотровое окно с подсветкой.

В примере конкретного исполнения сушилка конвейерная для зерна содержит надсушильный бункер 1, сушильную камеру 2 с двумя расположенными одно над другим перфорированными основаниями 3, цепочно-планчатый конвейер 4 с погружными скребками, регулируемый механизм привода конвейера 5, вентилятор 6 и теплогенератор 7.

Поверх сушильной камеры установлен воздуховод 8, прикрепленный своими боковыми стенками 9 к боковинам сушильной камеры 10, торцовой стенкой 11 - к основанию механизма привода 5, а стороной с наклонным верхом 12 к каналу 13 надсушильного бункера. Этот бункер оборудован накопителем зерна 14 с основанием в виде ряда воронок, соединенных с трубами 15, пересекающими этот канал и связанными своими нижними концами с распределителем зерна 16. Распределитель зерна имеет с одной стороны наклонное днище 17, а с другой, обращенной к воздуховоду, регулировочную задвижку 18 с прикрепленным к ней перфорированным листом 19, утяжеленным пластинами 20. Крепление перфорированного листа к задвижке и пластин к листу может быть осуществлено, например, болтами 21. Задвижка 18 установлена в направляющих 22, прикрепленных к боковым стенкам воздуховода. Образовавшийся зазор между задвижкой и стенкой распределителя зерна заполнен эластичным, пористым материалом 23, закрепленным на последней таким образом, что не препятствует перемещению задвижки. Управление задвижкой осуществляется, например, с помощью вала 24, пересекающего воздуховод 3 и связанного с задвижкой 18 посредством шарниров 25 и рычагов 26. Рычаг управления задвижкой 27 вынесен наружу воздуховода и имеет фиксатор 28.

Воздуховод 8 на 2/3 своей длины, начиная от надсушильного бункера, имеет под основной вторую крышу 29, образующую с основной канал высотой примерно 100 мм. Для равномерного распределения потока в воздуховоде установлен рассекатель 30 с лопатками из листовой стали, выполненными по дуге.

Канал надсушильного бункера 13 через диффузор 31 связан с вентилятором 6.

Для визуального наблюдения за процессом сушки зерна сушильная камера 2 и воздуховод 8 оборудованы смотровыми окнами 32 с задвижками со стеклом 33, лампами подсветки 34.

Для обеспечения автоматического заполнения надсушильного бункера зерном на нем установлены датчики верхнего и нижнего уровней зерна 35.

Сушилка конвейерная для зерна работает следующим образом.

Влажное зерно подается в накопитель 14 надсушильного бункера 1, из которого по трубам 15 поступает в распределитель 16. Во время движения конвейера 4 зерно из распределителя 16 ровным слоем (высоту слоя устанавливают задвижкой 18) просыпается на верхнюю перфорированную поверхность 3 и перемешается по ней погружными скребками к противоположному концу сушилки. Не доходя до приводной станции 5, оно проваливается на нижнее перфорированное основание и по нему уже перемещается в сторону выгрузки к надсушильному бункеру 1. Процесс сушки зерна от начальной до конечной (кондиционной) влажности происходит за один оборот конвейера 4. При этом теплоноситель (подогретый в теплогенераторе наружный воздух или смесь этого воздуха с топочными газами) поступает под нижнее перфорированное основание, последовательно проходит оба слоя зерна на конвейере. Далее по воздуховоду 8, установленному над сушильной камерой 2, через канал надсушильного бункера 13, обтекая трубы 15, отработанный теплоноситель поступает в диффузор 31, связанный с всасывающим патрубком вентилятора 6. Причем теплоноситель, менее насыщенный парами воды (относительная влажность не более 75% и температура не ниже 35°C), собирающийся в воздуховоде недалеко от приводной станции 5 сушилки, просасывается вентилятором 6 в пространстве между крышами воздуховода. Более же насыщенный и остывший теплоноситель перемешается в пространстве под нижней, второй, крышей 29 воздуховода. Такая схема удаления из сушилки отработанного теплоносителя позволяет избежать образования конденсата.

Рассекатель 30, установленный на выходе отработанного теплоносителя из сушильной камеры, способствует равномерному распредению потока и вместе с фартуком 19 из перфорированного листа, прикрепленным к регулировочной задвижке 18, препятствует выносу зерна из сушилки. Рычаг управления 27 задвижкой вынесен наружу воздуховода и оснащен фиксатором 28.

Сушилка конвейерная для зерна предлагаемой конструкции экономит до 20...25% топлива в сравнении с аналогичными сушильными установками за счет использования в качестве агента сушки (теплоносителя) смеси подогретого наружного воздуха с топочными газами. Кроме того, применение сушилки этой конструкции позволяет существенно улучшить санитарно-гигиенические условия труда обслуживающего персонала за счет удаления влажного воздуха вместе с топочными газами и пылью за пределы помещения, а также снижения уровня шума (вентилятор установлен снаружи).

Источники информации

1. Мильман И.Э. Есаков Ю.В. Сушка кормов. М.: Россельхозиздат, 1985, с.38-41.

2. Главацкий Г.Д., Райков А.К., Баранов Н.Н. Комплекс конвейерного типа для сушки зерна. // Техника в сельском хозяйстве, № 1, 1998, с.5-7.

3. Грушин Ю.Н., Васильев Н.К. и др. Механизация послеуборочной обработки зерна. Вологда, 1995, с.77-79.

4. a.с. SU 765613, F26В 17/04, 23.09.1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2273812C2 |

| РОМБИЧЕСКАЯ СУШИЛКА | 1994 |

|

RU2067270C1 |

| ШАХТНАЯ АЭРОЖЁЛОБНАЯ СУШИЛКА | 2015 |

|

RU2589894C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| ШАХТНАЯ АЭРОЖЕЛОБНАЯ СУШИЛКА | 2011 |

|

RU2506508C2 |

| КОНВЕЙЕРНАЯ МНОГОЗОННАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ И ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2176059C2 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для сушки сельскохозяйственных продуктов | 1977 |

|

SU765613A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1993 |

|

RU2042095C1 |

Изобретение предназначено для сушки и может быть использовано в сельском хозяйстве и перерабатывающей промышленности. Сушилка содержит надсушильный бункер, сушильную камеру с двумя расположенными одно над другим перфорированными основаниями, цепочно-планчатый конвейер, вентилятор и теплогенератор. Конвейер выполнен с погружными скребками и имеет регулируемый механизм привода. Поверх сушильной камеры установлен воздуховод, прикрепленный своими боковыми стенками к боковинам сушильной камеры, торцовой стенкой - к основанию механизма привода, а открытой наклонной стороной к каналу надсушильного бункера, оборудованного накопителем зерна с основанием в виде ряда воронок, соединенных с трубами, пересекающими этот канал и связанными нижними концами с распределителем зерна, причем канал надсушильного бункера соединен через диффузор с всасывающим патрубком вентилятора. Изобретение обеспечивает улучшение санитарно-гигиенических условий работы обслуживающего персонала и снижение удельного расхода тепла на испарение влаги. 4 з.п.ф-лы, 5 ил.

| Установка для сушки сельскохозяйственных продуктов | 1977 |

|

SU765613A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1971 |

|

SU428180A1 |

| Установка для термообработки сыпучих материалов | 1974 |

|

SU564497A1 |

| 1972 |

|

SU422931A1 | |

| Сушильный агрегат для сельскохозяйственных культур | 1979 |

|

SU1195947A1 |

| СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2273761C2 |

Авторы

Даты

2007-05-27—Публикация

2001-11-19—Подача