Изобретение относится к устройствам для разделения газов адсорбцией, в частности к адсорберам для осуществления циклического адсорбционно-десорбционного процесса разделения воздуха.

Известна адсорбционная установка для разделения воздуха на кислород и азот с использованием принципа короткоцикловой безнагревной адсорбцией (КБА), содержащая заполненные гранулированным адсорбентом адсорберы, входные патрубки которых подключены к системе подачи сжатого воздуха, а выходные патрубки подключены к ресиверу. Каждый адсорбер выполнен двухходовым с внутренней обечайкой, формирующей центральную полость, к которой подсоединен выходной патрубок, и кольцеобразную периферийную полость, к которой подсоединен входной патрубок. Ось внутренней обечайки и ось входного патрубка смещены в противоположные стороны относительно оси корпуса адсорбера, а диаметр внутренней обечайки составляет 0,4-0,7 от диаметра корпуса [патент РФ №2096072, МПК B01D 53/04, С01В 13/02, 1997].

Однако такая конструкция адсорбера не обеспечивает достаточную надежность по сохранению основных эксплуатационных характеристик адсорбционного материала в циклах адсорбции-десорбции. Это в первую очередь относится к кинетике процессов массопереноса сорбата в циклах адсорбции-десорбции. Снижение данного параметра обусловлено тем, что в процессе эксплуатации из-за воздействия гидродинамических ударов происходит разрушение гранул адсорбента, приводящее к образованию мелкодисперсной фракции (пыли), блокирующей активные центры адсорбента и приводящей к росту гидродинамического сопротивления газовому потоку и его неравномерному распределению по объему адсорбера.

Известен адсорбер для разделения газов методом КБА, содержащий корпус, заполненный гранулированным цеолитовым адсорбентом, установленную внутри, по меньшей мере, одну кольцевую коническую перегородку и штуцеры для подвода (отвода) обрабатываемой газовой среды и отбора целевого компонента, снабженные фильтрующими перегородками [заявка Франции №2557809, МПК B01D 53/04, 1985].

Такое конструктивное выполнение адсорбера способствует выравниванию скоростей газового потока по объему адсорбера и снижению гидродинамических нагрузок на адсорбирующий материал.

Однако механический износ гранулированного адсорбента приводит к пылеобразованию, в результате чего на фильтрующей перегородке происходит накопление мелкодисперсных частиц адсорбента, которые задерживаются в порах фильтрующей перегородки, что приводит к значительному росту гидродинамического сопротивления газовому потоку и соответственно к снижению эффективности процесса разделения газа на целевые компоненты. В результате снижается эффективность работы адсорбера. Кроме того, наличие фильтрующей перегородки увеличивает массогабаритные параметры изделия.

Известен также адсорбер для осуществления процесса разделения воздуха методом КБА, содержащий корпус с помещенным в него монолитным адсорбирующим материалом и штуцеры для подвода и отвода разделяемого газа и отбора целевого компонента [патент РФ №2429050, МПК B01D 53/04, 2011]. В качестве адсорбирующего материала использован монолитный блок в виде полого цилиндра, состоящий из адсорбента-наполнителя и связующего. В качестве адсорбента-наполнителя используются цеолиты различных марок, в качестве связующего - глины каолинитовой или монтмориллонитовой природы. Штуцер подвода обрабатываемой газовой среды и отвода продукционного газа при регенерации адсорбента является прижимным и выполнен в виде перфорированного патрубка, установленного в корпусе с возможностью возвратно-поступательного перемещения. Второй штуцер отвода продукционного газа при его очистке и подаче продукционного газа на промывку адсорбента при регенерации адсорбента соединен с корпусом неподвижно. Между прижимным штуцером подвода и отвода газа и торцом монолитного цеолитового блока установлена перфорированная пластина, снабженная выступами для центровки адсорбирующего блока.

Использование адсорбирующего материала в виде монолитного блока позволяет существенно повысить устойчивость адсорбирующего материала к воздействию циклических гидродинамических ударов в процессе эксплуатации и замедлить процесс образования мелкодисперсной фракции, снижающей кинетику процесса массопереноса сорбата. Однако полностью устранить данную проблему принципиально невозможно из-за природы используемого при изготовлении монолитного адсорбирующего блока связующего. Как хорошо известно, при эксплуатации установок, работающих по принципу КБА (особенно в режиме коротких циклов, достигающих значения до 100 циклов в минуту), адсорбирующий материал подвергается значительным механическим и гидродинамическим нагрузкам, связанным с быстрым перепадом давлений. Выдерживать нагрузки данной природы в течение длительного времени эффективно способны материалы, обладающие способностью к упругой деформации, чего нельзя сказать об монолитном цеолитовом блоке, в котором в качестве газопроницаемого связующего использовано глинистое связующее каолинитовой или монтмориллонитовой природы. Поэтому при длительной эксплуатации данного адсорбера будет наблюдаться отчетливая тенденция образования мелкодисперсной фракции (пыли), не только отрицательно влияющая на очищаемые газы, трубопроводы, клапана и другие узлы адсорбционных установок, но и приводящая к снижению кинетических параметров процессов массопереноса сорбата, т.е. снижающая эффективность использования данного адсорбера при разделении воздуха.

Кроме того, адсорбер по патенту РФ №2429050, являющийся типичным примером кольцевого адсорбера [Кельцев Н.В. Основы адсорбционной техники. - М.: Химия, 1976. 511 с.], не обладает высокой эффективностью при его эксплуатации в составе адсорбционных установок, работающих по принципу КБА. Это обусловлено, во - первых, наличием значительного количества «мертвого объема» (объема внутри адсорбера, не заполненного адсорбентом) и, во - вторых, тем обстоятельством, что вследствие низкой газопроницаемости монолитного адсорбирующего блока на основе цеолитов и глинистого связующего (обусловленной неразвитостью вторичной пористой структуры, т.е. объемом и количеством транспортных пор) процесс адсорбции происходит только в поверхностных слоях адсорбирующего материала на глубину не более 2 см, а значительная масса адсорбирующего материала, находящаяся в центре блока, вообще не принимает участия в процессе адсорбции. Это хорошо известно специалистам, работающим в области разделения газовых смесей с использованием принципа КБА. Поэтому предложенная конструкция адсорбера будет крайне неэффективна при необходимости разделения больших объемов газа, требующих крупногабаритных адсорберов.

Задачей изобретения является повышение надежности и эффективности работы адсорбера за счет повышения механической устойчивости адсорбирующего материала к воздействию гидродинамических ударов в процессах адсорбция - десорбция и достижению более равномерного распределения газового потока по объему адсорбера.

Технический результат изобретения заключается в интенсификации массообменных процессов по объему адсорбирующего материала в течение всего срока эксплуатации.

Технический результат достигается изобретением, согласно которому в адсорбере для разделения газов с использованием метода короткоцикловой безнагревной адсорбции, содержащем корпус с помещенным в нем адсорбирующим блоком и штуцерами для подвода и отвода разделяемого газа и отбора целевого компонента, адсорбирующий блок выполнен в виде цилиндра из композиционного адсорбирующего материала, содержащего в качестве адсорбента-наполнителя цеолит, а в качестве связующего - полимеры фторпроизводных этилена (фторопласты), при этом между стенкой корпуса и адсорбирующим блоком соосно размещен элемент герметизации, выполненный из отвержденной суспензии адсорбента-наполнителя и полимерного связующего, при этом составы адсорбента-наполнителя и полимерного связующего адсорбирующего блока и элемента герметизации тождественны.

Такое конструктивное выполнение адсорбера позволяет увеличить механическую устойчивость адсорбирующего материала к воздействию гидродинамических ударов в многочисленных циклах адсорбция - десорбция, способствует достижению более равномерного распределения газового потока по объему адсорбера и интенсификации массообменных процессов по объему адсорбирующего материала в течение всего срока эксплуатации.

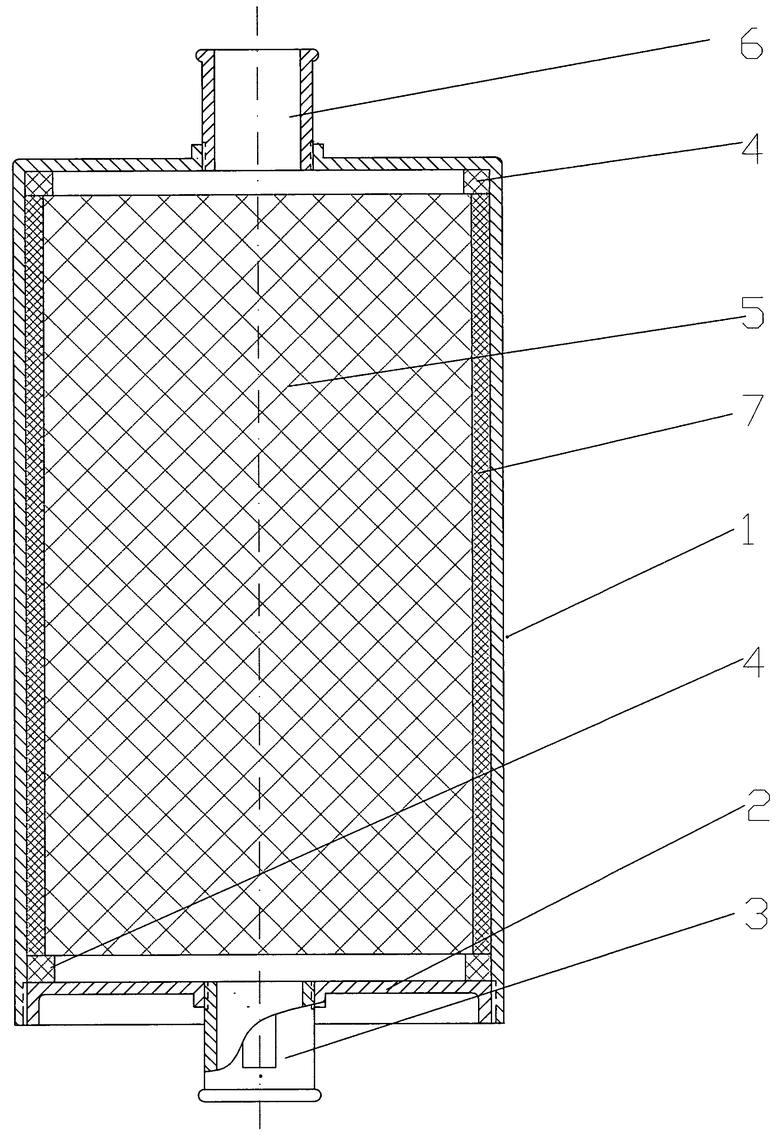

На чертеже показана конструкция адсорбера.

Адсорбер для осуществления циклического адсорбционно-десорбционного процесса разделения воздуха содержит корпус 1, в нижней части которого установлена крышка 2 с резьбовым отверстием по центру, в которое установлен штуцер 3. Крышка 2 крепится к корпусу 1 любым известным способом, обеспечивающим надежность соединения, например, с помощью фланцев, резьбы и др. Кольцевые прокладки 4 установлены между крышкой 2 и нижним торцом адсорбирующего блока 5 и между верхним торцом адсорбирующего блока 5 и корпусом 1. В верхней части корпуса 1 в резьбовом отверстии установлен штуцер 6. Штуцер 6 снабжен резьбой для ввертывания в резьбу корпуса 1. Штуцер 3 продукционного газа своим резьбовым участком ввернут в крышку 2. Кольцевые прокладки 4 предназначены для создания необходимого свободного объема между крышкой 2, корпусом адсорбера 1 и адсорбирующим блоком. В этом объеме могут быть расположены газораспределительные элементы любой подходящей конструкции для нивелирования гидравлических ударов на адсорбирующий блок и др. элементы конструкции, что хорошо известно специалистам, работающим в этой области техники. Между корпусом 1 и монолитным адсорбирующим блоком 5 находится элемент герметизации 7. При транспортировке адсорбера штуцера 3 и 6 могут отсоединяться, а отверстия в корпусе 1 и крышке 2 герметично закрываются пробками.

Адсорбирующий блок 5 выполнен в виде цилиндра из композиционного адсорбирующего материала, содержащего в качестве адсорбента-наполнителя цеолит, а в качестве связующего - полимеры фторпроизводных этилена (фторопласты).

Между стенкой корпуса 1 и адсорбирующим блоком 5 соосно установлен элемент герметизации 7. Элемент герметизации 7 выполнен отвержденной суспензии адсорбента-наполнителя и полимерного связующего.

Сборка адсорбера осуществляется следующим образом. Снимается крышка 2. В полость адсорбера 1 вставляется до упора кольцевая прокладка 4. Затем также до упора вставляется адсорбирующий блок 5. Предварительно на боковые поверхности адсорбирующего блока 5 наносят суспензию адсорбента-наполнителя и полимерного связующего в растворителе. В варианте суспензию заливают после размещения адсорбирующего блока 5 внутри корпуса адсорбера 1 между стенкой адсорбера 1 и адсорбирующим блоком 5. В обоих случаях осуществляют отверждение суспензии либо термической обработкой при температуре 55-125°C либо воздействием поля сверхвысокой частоты, направленных на удаление растворителя и герметизацию адсорбирующего блока 5 в корпусе адсорбера 1. При этом между корпусом адсорбера 1 и адсорбирующим блоком 5 образуется элемент герметизации 7 из отвержденной суспензии адсорбента-наполнителя и полимерного связующего. Состав адсорбента-наполнителя и полимерного связующего адсорбирующего блока 5 и элемента герметизации 7 тождественны. Адсорбирующий блок 5 может быть изготовлен любым пригодным способом, например, способом, описанным в патенте РФ №2446876 МПК B01J 20/30, 2012 г. Для приготовления суспензии адсорбента-наполнителя и полимерного связующего (например, фторопласта - 42 марки «Ф - 42В» ГОСТ 25428-82) в растворителе используют порошок адсорбента-наполнителя (например, цеолита NaX) с дисперсностью от 1 мкм до 6 мкм. Смешение исходных компонентов осуществляют при соотношении порошок адсорбента-наполнителя/ полимерное связующее равном 70-87/30-13% весовых, а количество растворителя составляет 5-25 мл на 1 грамм полимерного связующего. В качестве растворителя используется ацетон. После нанесения суспензии адсорбента-наполнителя и полимерного связующего в растворителе на боковые поверхности адсорбирующего блока или заливки данной суспензии между стенкой адсорбера и адсорбирующим блоком до начала термического воздействия осуществляется экспозиция в течение 5-60 секунд.

После образования элемента герметизации 7 устанавливается кольцевая прокладка 4 и крышка 2 соединяется с корпусом 1. Герметичность может проверяться путем пропускания воздуха через штуцеры 6 и 3 по величине сопротивления потоку.

После сборки адсорбера осуществляется регенерация адсорбирующего блока любым подходящим для этого способом, например, термическим воздействием при температуре 155-195°C в вакууме.

Адсорбер работает следующим образом. Через штуцер 6 по центральному каналу в адсорбер подается разделяемый воздух под давлением, который поступает в кольцевой зазор между внутренней цилиндрической поверхностью корпуса 1 и наружной цилиндрической поверхностью адсорбирующего блока 5. Проходя через слой адсорбента, воздух за счет избирательности поглощения освобождается от азота, и воздух с избыточным содержанием кислорода поступает на выход продукционного газа через штуцер 3 продукционного газа. При сбросе давления воздух с избытком азота сбрасывается из адсорбера через прижимной штуцер 6 в атмосферу. При этом количество воздуха, проходящего адсорбент в обоих направлениях, примерно равно. Часть продукционного газа (30-50% от общего количества) при сбросе давления вновь поступает в адсорбер через штуцер 3. Этого количества газа достаточно, чтобы осуществить промывку адсорбента, после чего адсорбент вновь готов к адсорбции азота.

Адсорбер, полученный по изобретению, обладает перед прототипом рядом эксплуатационных преимуществ:

- использование в качестве адсорбента адсорбирующего блока, содержащего в качестве адсорбента-наполнителя цеолиты, а в качестве связующего полимеры фторпроизводных этилена, практически исключает образование в процессе эксплуатации мелкодисперсной фракции за счет эластичности связующего, полностью нивелирующей деформационные напряжения, вызванные перепадом температур, аэродинамическими и гидравлическими нагрузками на адсорбирующий блок, что позволяет сохранять высокую кинетику массообменных процессов по объему адсорбирующего материала в течение всего срока эксплуатации;

- предложенный по изобретению адсорбер является типичным вертикальным адсорбером, имеющим минимальное значение «мертвого объема» и наиболее эффективным для эксплуатации в составе адсорбционных установок, работающих по принципу КБА;

- предложенный элемент герметизации адсорбирующего блока в адсорбере не только способствует равномерному распределению газовых потоков при эксплуатации адсорбера вследствие квазимонолитности образующейся в месте герметизации структуры со структурой исходного адсорбирующего блока, но и позволяет увеличить количество адсорбирующего материала в объеме адсорбера (а, следовательно, и интенсифицировать кинетику массообменных процессов, происходящих при эксплуатации адсорбера). Специалистам, работающим в данной области техники, хорошо известно, что таких результатов невозможно добиться при использовании для герметизации материалов, отличающихся по своей природе от материала адсорбирующего блока.

Изготовление элемента герметизации обработкой боковых поверхностей адсорбирующих блоков суспензией адсорбента-наполнителя и полимерного связующего в растворителе приводит к частичному растворению полимерной матрицы блока в месте контакта. Последующая термическая обработка места контакта либо воздействие поля сверхвысокой частоты (СВЧ) необходимой интенсивности и продолжительности на место контакта приводит к удалению растворителя и к повторной полимеризации матрицы (отверждению), что приводит к образованию монолитной структуры в месте контактирования боковых поверхностей блоков со стенками адсорбера. Тождественный результат может быть достигнут заливкой данной суспензии между стенкой адсорбера и адсорбирующим блоком. Быстрое удаление растворителя (скорость удаления растворителя определяется в зависимости от способа воздействия либо температурой обработки суспензии, либо силовыми параметрами поля СВЧ) и повторная полимеризация связующего сопровождается увеличением объема получаемого адсорбирующего материала по сравнению с исходной суспензией, что полностью решает проблему герметизации блока в адсорбере. При этом за счет адгезии адсорбирующий блок надежно крепится к стенке адсорбера, что полностью исключает под воздействием гидродинамических нагрузок вероятность его движений в процессе эксплуатации, способных вызвать образование мелкодисперсной фракции, а следовательно, негативно повлиять на кинетику процессов массопереноса сорбата в течение срока эксплуатации адсорбера.

Описанные выше приемы позволяют получать в месте контактирования боковых поверхностей адсорбирующего блока и стенкой адсорбера структуру, по своей морфологии (а, следовательно, и по основным эксплуатационным характеристикам) практически тождественную структуре исходных адсорбирующих блоков, т.е. здесь абсолютно уместно говорить о получении квазимонолитной адсорбирующей структуры в месте герметизации. Этому же способствует экспозиция адсорбирующего элемента после нанесения на его боковую поверхность суспензии адсорбента-наполнителя и полимерного связующего в растворителе в течение 5-60 секунд, поскольку в течение этого времени происходит растворение поверхностного слоя боковой поверхности адсорбирующего элемента (несколько микрометров). Последующая сополимеризация этого слоя в результате термического воздействия или воздействия поля СВЧ приводит к образованию квазимонолитной структуры. Увеличение времени экспозиции выше 60 секунд нецелесообразно, поскольку из-за неоднородности вторичной пористой структуры обрабатываемых поверхностей возможно неравномерное по глубине растворение полимерной матрицы, способное привести к нарушению геометрических форм адсорбирующего блока. Уменьшение экспозиции менее 5 секунд также нецелесообразно, поскольку в течение этого времени не обеспечивается требуемое растворение поверхностного слоя адсорбирующего элемента. Это в конечном итоге приводит к ухудшению эксплуатационных характеристик полученных квазимонолитных адсорбирующих структур при их использовании в адсорбционных установках.

Получению квазимонолитной структуры в месте контактирования адсорбирующих блоков со стенкой адсорбера также способствуют условия термической обработки (удаления растворителя) при температуре выше 55°C, но ниже 95°C, поскольку экспериментально было установлено, что при этих условиях скорость испарения растворителя, определяющая морфологию образующейся вторичной пористой структуры адсорбирующего материала, оптимальна для возникновения квазимонолитной структуры в месте герметизации.

В случае несоблюдения перечисленных выше условий вторичная пористая структура адсорбирующего блока отличается от вторичной пористой структуры, образующейся при сополимеризации матрицы в месте контактирования боковых поверхностей адсорбирующих блоков со стенкой адсорбера, что приводит к неравномерному распределению газового потока по объему адсорбирующего материала (что приводит к различной кинетике процессов массопереноса сорбата в циклах сорбции - десорбции), т.е. ухудшению эксплуатационных характеристик адсорбера.

На основании представленных выше доводов можно утверждать, что полученный по изобретению адсорбер способен надежно и эффективно работать в реверсивном потоке, не меняя своего сопротивления и высоких кинетических характеристик процессов массопереноса сорбата в течение всего периода эксплуатации за счет повышения механической устойчивости адсорбирующего материала к воздействию гидродинамических ударов в процессах адсорбция - десорбция и достижению более равномерного распределения газового потока по объему адсорбера. Это приводит к интенсификации массообменных процессов по объему адсорбирующего материала в течение всего срока эксплуатации, т.е. позволяет добиться производительности по продукционному газу при меньших массогабаритных параметрах адсорбера и длительности циклов адсорбции-десорбции, что положительно отразится на себестоимости получаемых целевых компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2524608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| АДСОРБЕР | 2009 |

|

RU2429050C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ АДСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2011 |

|

RU2475301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| Разделение многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты | 2015 |

|

RU2607735C1 |

| АДСОРБЕР | 2004 |

|

RU2257944C1 |

| Аппаратно-программный комплекс для исследования циклических адсорбционных процессов очистки и разделения газовых смесей | 2018 |

|

RU2683089C1 |

Изобретение относится к устройствам для разделения газов адсорбцией. Адсорбер для разделения газов с использованием метода короткоцикловой безнагревной адсорбции содержит корпус с помещенным в нем адсорбирующим блоком и штуцерами для подвода и отвода разделяемого газа и отбора целевого компонента. Адсорбирующий блок выполнен в виде цилиндра из композиционного адсорбирующего материала, содержащего в качестве адсорбента-наполнителя цеолит, а в качестве связующего полимеры фторпроизводных этилена. Между стенкой корпуса и адсорбирующим блоком соосно размещен элемент герметизации, выполненный из отвержденной суспензии адсорбента-наполнителя и полимерного связующего. Составы адсорбента-наполнителя и полимерного связующего адсорбирующего блока и элемента герметизации тождественны. Изобретение обеспечивает улучшение эксплуатационных характеристик, повышение надежности и эффективности адсорбера, а также интенсификации массообменных процессов по объему адсорбирующего материала в течение всего срока эксплуатации. 1 ил.

Адсорбер для разделения газов с использованием метода короткоцикловой безнагревной адсорбции, содержащий корпус с помещенным в нем адсорбирующим блоком и штуцерами для подвода и отвода разделяемого газа и отбора целевого компонента, отличающийся тем, что адсорбирующий блок выполнен в виде цилиндра из композиционного адсорбирующего материала, содержащего в качестве адсорбента-наполнителя цеолит, а в качестве связующего - полимеры фторпроизводных этилена (фторопласты), при этом между стенкой корпуса и адсорбирующим блоком соосно размещен элемент герметизации, выполненный из отвержденной суспензии адсорбента-наполнителя и полимерного связующего, при этом составы адсорбента-наполнителя и полимерного связующего адсорбирующего блока и элемента герметизации тождественны.

| АДСОРБЕР | 2009 |

|

RU2429050C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1996 |

|

RU2096072C1 |

| АДСОРБЕР | 2004 |

|

RU2257944C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЭЛЕКТРОБЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ ОПЕРАТИВНЫХ ПЕРЕКЛЮЧЕНИЙ НА ЭНЕРГООБЪЕКТАХ | 2013 |

|

RU2557809C2 |

Авторы

Даты

2015-04-10—Публикация

2013-07-23—Подача