Изобретение относится к способам получения гибких композиционных сорбционно-активных материалов.

Композиционные сорбционно-активные материалы (КСАМ) относятся к материалам матричного строения, т.к. они обычно состоят из пластичной основы - матрицы и включения - наполнителей, доступных для смешения и последующего формования. Матрица выполняет роль связующего компонента материала, определяющего его прочность и пластичность как единого целого при воздействии механических, гидравлических и других нагрузок. В случае КСАМ роль наполнителей выполняют сорбционно-активные материалы (наряду с ними могут присутствовать добавки, активирующие материал или придающие ему специфические свойства). Их состав, структура, дисперсность, содержание в композиции не только определяют адсорбционные свойства КСАМ, но и влияют на механические свойства (например, прочность, жесткость, гибкость и др.) материала. Достоинства и перспективность использования КСАМ определяются тем, что они зачастую обладают свойствами, которыми не обладает ни один из составляющих компонентов.

Однако правильно подобрать материалы матрицы, адсорбента-наполнителя и технологические параметры изготовления КСАМ, позволяющих получать адсорбирующий материал, обладающий требуемыми параметрами для решения конкретной технической задачи, на практике оказывается довольно непросто [Федоров Н.Ф., Ивахнюк Г.К., Бабкин О.Э. // ЖПХ. 1990. Т.63. Вып.4, С.787-791., Григорьева Л. В. Получение, свойства и применение композиционных сорбирующих изделий на основе минеральных сорбентов. Автореф. дис. канд. техн. наук. СПб. 2001. 18 с., Mamunya Ye.P., Shtompel V.I., Lebedev E.V. et al. // Eur. Polym. J. 2004. N 10. P.2323-2331.]. Например, для использования адсорбирующих материалов в системах разделения и осушки газов, работающих по принципу PSA (PSA - pressure swing adsorption - адсорбционный метод разделения газовых смесей, главная отличительная особенность которого в том, что циклы адсорбции и десорбции проводят при одной и той же температуре (Та≈Тд), но парциальное давление адсорбирующихся компонентов при адсорбции (Ра) больше, чем при десорбции (Рд) [Фенелонов В.Б. Введение в физическую химию формирования супрамолекулярной структуры адсорбентов и катализаторов. Новосибирск. Издательство СО РАН. 2004. 441 с.]), необходимы КСАМ, имеющие высокие значения кинетики массопереноса сорбата в процессе эксплуатации и устойчивые к воздействию механических и гидравлических нагрузок. Причем данные параметры должны оставаться практически неизменными на протяжении эксплуатации КСАМ в многократных циклах сорбция - десорбция.

Кроме того, для некоторых областей техники, например, для холодильных установок, пищевой промышленности, медицины, электроники, систем жизнеобеспечения человека в экстремальных ситуациях и др., в силу специфики использования необходимы гибкие адсорбирующие материалы, обладающие высокими эксплуатационными характеристиками. Такие материала особенно необходимы, когда они являются неотъемлемой частью картриджей с осушителями, или поглотителями различных газов, либо крепятся к элементам материала, имеющим не плоскую поверхность (например, адсорбирующий материал должен быть размещен внутри либо снаружи корпуса сложной геометрической конфигурации), что известно специалистам, работающим в данной области техники.

Известен способ получения гибких композиционных сорбционно-активных материалов, включающий смешение термопластичной полимерной матрицы и сорбционно активного материала (адсорбента) - наполнителя, нагревание полученной смеси выше температуры плавления полимерной матрицы и формование полученной суспензии (патент РФ №2380153, МПК B01J 20/28, 2010 г.). Формование производится либо экструзией, либо вытягиванием, либо отливкой дутьем. В качестве адсорбента-наполнителя используют активированный уголь, активированную глину, неорганические оксиды, алюмосиликаты (например, различные цеолиты), силикагели либо их комбинации. В качестве полимерной матрицы используют сложные эфиры простых полиэфиров, сополимер этилена и винилацетата, сополимер стирола и бутадиена или сополимер этилена и октена. При этом весовое соотношение адсорбент-наполнитель/полимерная матрица составляет (30-85)/(70-15). При реализации указанного способа используется предварительно активированный адсорбент-наполнитель (например, цеолит, прокаленный при температуре выше 600°С до остаточного влагосодержания менее 2% весовых). Данное условие делает необходимым проведения всех технологических операций в атмосфере, осушенной до значения точки росы ниже минус 40°С. После проведения всех перечисленных выше технологических операций производится нарезка и придание полученному материалу требуемой геометрической формы.

Гибкий композиционный сорбционно-активный материал, полученный данным способом, имеет недостаточно высокую кинетику сорбции водяного пара и недостаточную сорбционную емкость на единицу массы, обусловленную высоким содержанием полимерной матрицы (от 15% до 30% весовых). Кроме того, гибкий композиционный сорбционно-активный материал характеризуется невысоким модулем упругости при изгибе и недостаточной устойчивостью к термическому воздействию, что не позволяет осуществлять продолжительную эксплуатацию композиционного сорбционно-активного материала при температуре выше 120°С.

При этом такой способ является технологически сложным. Это обусловлено необходимостью проведения всех технологических операций в условиях атмосферы с поддержанием постоянного состава газовой среды (концентрация паров воды должна соответствовать точке росы менее минус 40°С), что требует создания практически герметичной от окружающей среды технологической линии. Постоянное поддержание требуемого состава газовой среды предполагает использование достаточно сложного адсорбционного оборудования и больших затрат ресурсов (адсорберы водяного пара, линия для проведения стадии десорбции сорбентов и т.д., что хорошо известно специалистам, работающим в данной области техники). Отклонение от соблюдения данного технологического параметра в конечном счете негативно влияет на эксплуатационные характеристики получаемых гибких композиционных сорбционно-активных материалов (снижение сорбционной емкости и кинетики процессов массопереноса сорбатов).

Задачей изобретения является улучшение эксплуатационных характеристик гибких композиционных сорбционно-активных материалов.

Задача решается изобретением, по которому в способе получения гибких композиционных сорбционно-активных материалов, включающем смешение порошка пористого адсорбирующего материала, в качестве которого используют цеолиты, силикагели либо их комбинации, с полимерным связующим и формование полученной композиции в изделие требуемой геометрической конфигурации, формование осуществляют методом электростатического прядения при температуре 25°-50°С. После формования проводят активацию гибких композиционных сорбционно-активных материалов в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 70-120°С до полного удаления растворителя, при этом в качестве полимерного связующего используют полимеры фторпроизводных этилена. Смешение исходных компонентов осуществляют при соотношении порошок пористого адсорбирующего материала/полимерное связующее, равном 70-95/30-5% весовых. Перед формованием в смесевую композицию из адсорбента и полимерного связующего вводят растворитель, выбранный из ряда кетонов, в количестве 7-30 мл на 1 грамм полимерного связующего.

Предпочтительно в качестве растворителя используют ацетон. Возможно использование других кетонов, в частности метилэтил кетона, диэтил кетона и т.п., однако эти растворители имеют высокую стоимость. В результате увеличивается себестоимость получаемых КСАМ при неизменности эксплуатационных характеристик.

Предпочтительно для приготовления композиции используют исходный порошкообразный адсорбент-наполнитель с дисперсностью от 1 мкм до 5 мкм.

Гибкие композиционные сорбционно-активные материалы, полученные по изобретению, обладают перед прототипом рядом эксплуатационных преимуществ:

более высокая кинетика сорбции водяного пара;

более высокая сорбционная емкость водяного пара на единицу массы;

более высокий коэффициент использования равновесной динамической емкости;

больший модуль упругости при изгибе;

более высокая устойчивость к термическому воздействию, что позволяет увеличить температуру продолжительной эксплуатации до 350°С.

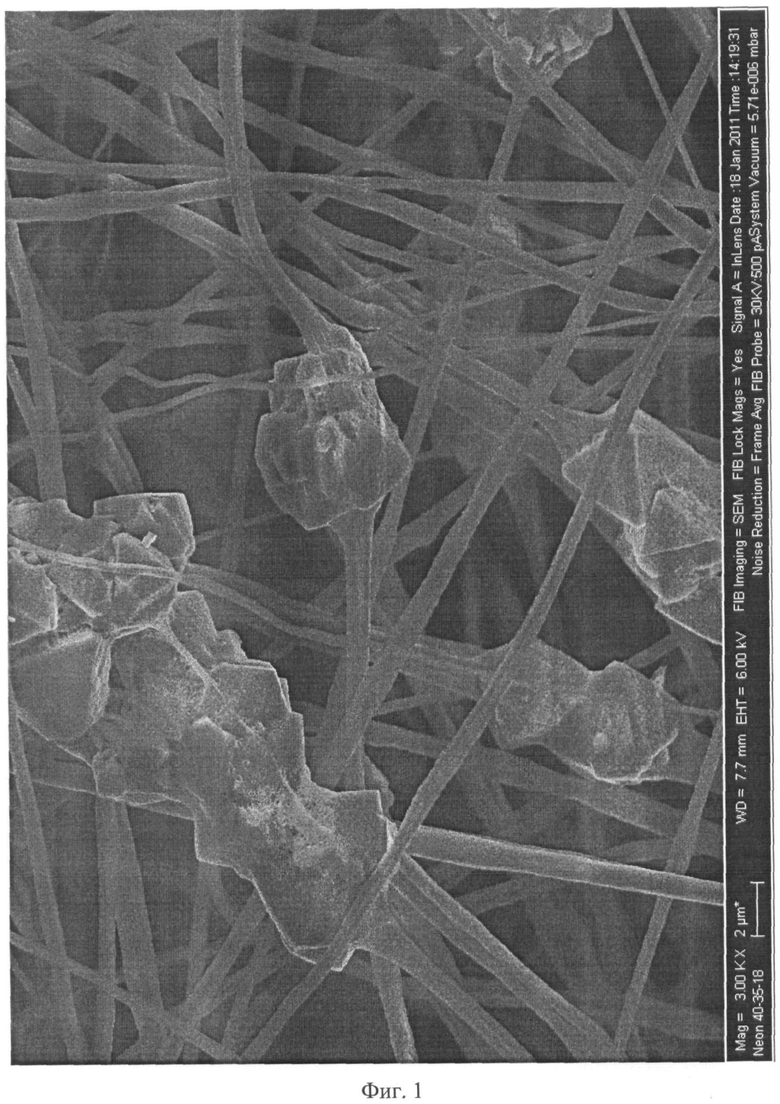

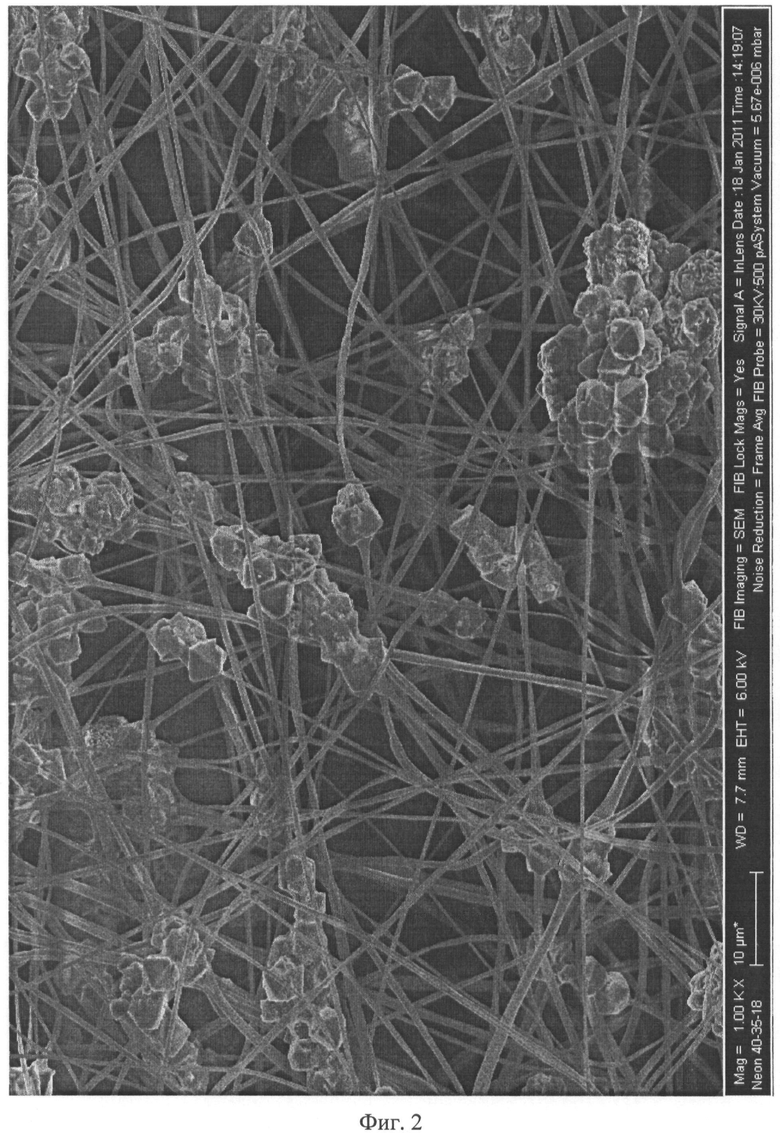

Заявляемое изобретение позволяет улучшить эксплуатационные характеристики гибких композиционных сорбционно-активных материалов по следующим обстоятельствам. Использование для получения гибких композиционных сорбционно-активных материалов метода электростатического прядения позволяет существенно улучшить такие эксплуатационные характеристики КСАМ, как модуль упругости при изгибе, повышение кинетики процессов массопереноса сорбата в циклах сорбции - десорбции, снижение гидравлического сопротивления очищаемому газовому потоку за счет структуры получаемых КСАМ, по форме, аналогичной бусам, где бусины представляют собой частицы адсорбента-наполнителя, а роль нити (толщина порядка 0,5-1 мкм) - полимерная матрица. При этом в месте контакта с частицами адсорбента-наполнителя пленка полимерной матрицы из фторопласта не обладает сплошностью, что обеспечивает свободный доступ молекул адсорбата в объем КСАМ. Проницаемость полимерной матрицы обеспечивает сохранение емкостных характеристик полученных КСАМ на уровне исходного адсорбента-наполнителя. Данный вывод подтверждается результатами морфологических исследований полученных КСАМ с помощью сканирующей электронной микроскопии (СЭМ). На Фиг.1 и Фиг 2 как пример представлены фотографии сегментов образца КСАМ (соотношение адсорбент-наполнитель/полимерная матрица равно 83/17), сделанные с помощью микроскопа Neon фирмы Carl Zeiss. На Фиг.1 фотография выполнена с увеличением в 3000 раз, на Фиг.2 с увеличением в 1000 раз. На фотографиях видно, что в полимерной матрице присутствует множество сквозных транспортных пор диаметром от 5 до 25 мкм. Адсорбент-наполнитель прочно закреплен в матрице, которая не блокирует его поры (макромолекулы связующего на порядок превосходят размер пор адсорбента), позволяя тем самым иметь доступ газа ко всему объему адсорбента и не вызывая при этом большого диффузионного сопротивления. Использование метода электростатического прядения позволяет увеличить количество адсорбента-наполнителя в готовых КСАМ до 95% весовых без существенного ухудшения их механических и реологических свойств.

Улучшение основных сорбционных характеристик полученных КСАМ по сравнению с гибкими композиционными сорбционно-активными материалами, полученными по патенту РФ №2380153, объясняется, по нашему мнению, увеличением кинетических параметров процессов массопереноса сорбата в циклах сорбция - десорбция.

Содержание растворителя в смесевой композиции из адсорбента-наполнителя и полимерного связующего определяет не только реологические свойства получаемой суспензии, влияющие на продолжительность и интенсивность ее перемешивания для гомогенизирования, условия и способы ее формования, но и на устойчивость суспензии в гомогенном состоянии. Последнее крайне важно для получения однородных по своему составу КСАМ и снижения их дефектности. Кроме того, количество растворителя и размер его молекул оказывает существенное влияние на формирование вторичной пористой структуры КСАМ в процессе его удаления, что находится в тесной взаимосвязи с механическими свойствами КСАМ и кинетическими параметрами процессов массопереноса сорбата при их эксплуатации.

Растворитель является порообразователем. При его удалении на стадии формования при температуре 25-50°С образуется множество сквозных транспортных пор диаметром до 10 мкм (вторичная пористая структура формованного сорбента), определяющих кинетику процесса массопереноса сорбата в циклах сорбции и десорбции. Количество растворителя, определенное экспериментальным путем, напрямую связано с морфологией вторичной пористой структурой КСАМ. Установленное оптимальное количество растворителя составляет 7-30 мл на 1 грамм полимерной матрицы. При соблюдении этих технологических параметров образующаяся вторичная пористая структура формованного сорбента выполняет функцию так называемого «молекулярного насоса», которая существенно улучшает кинетические параметры массопереноса сорбата. Особенно это проявляется при осушке газов, содержащих незначительное количество водяного пара.

Снижение количества растворителя ниже указанного значения не только ухудшает адсорбционные и механические свойства КСАМ, но и усложняет процесс формования вследствие высокой вязкости суспензии. Первое может быть объяснено как уменьшением количества транспортных пор, образующихся при удалении растворителя (что вызывает рост диффузионного сопротивления и ведет к снижению кинетики массопереноса сорбата), так и неоднородностью структуры получаемых КСАМ вследствие неравномерного распределения частиц адсорбента в объеме полимерной матрицы. Увеличение количества растворителя выше указанного значения не приводит к кардинальному улучшению эксплуатационных характеристик КСАМ, однако отрицательно сказывается на их себестоимости и оказывает дополнительное негативное воздействие как на обслуживающий персонал, так и на окружающую среду.

Полученные по предложенному способу КСАМ обладают при нормальных условиях модулем упругости от 30 до 75 МПа. Данное значение модуля упругости достигается за счет соотношения исходных компонентов при приготовлении композиции адсорбент-полимерное связующее, а также используемых технологических приемов. Особенное значение имеет температура формования материала, которая определяет скорость удаления растворителя, который при этом выступает в качестве порообразователя. При температурах выше 50°С удаление растворителя происходит столь интенсивно, что в фторопластовой матрице образуются множество сквозных пор большого диаметра. Это, в свою очередь, негативно влияет на физико-механические свойства получаемого гибкого адсорбирующего материала: снижается модуль упругости, эластичность и т.д. Кроме того, на получение КСАМ с требуемым модулем упругости оказывают влияние дисперсные параметры исходного порошка адсорбента-наполнителя.

Полученные по предложенному способу гибкие КСАМ имеют температуру термической деструкции в температурном интервале от 350 до 370°С, что позволяет не только увеличить температуру продолжительной эксплуатации сорбента до 350°С, но и использовать полученные адсорбирующие материала многократно, т.е. проводить их практически полную регенерацию, чего нельзя добиться для адсорбирующих изделий, полученных по патенту РФ №2380153 (достаточно полная десорбция воды из большинства сорбентов на основе цеолитов происходит при термической регенерации при температуре не менее 300-330°С в вакууме при остаточном давлении 0,1 мм рт.ст. либо при простой термической регенерации при 400-450°С [Н.В.Кельцев. Основы адсорбционной техники. М.: Химия. 1976. 511 с.]).

Также следует отметить, что в отличие от способа по патенту РФ №2380153, способ по изобретению осуществляется в атмосфере, не требующей предварительной осушки, поскольку активация полученного адсорбирующего материала происходит после смешения исходных компонентов и формования материала в требуемую геометрическую конфигурацию. Из технологической схемы исключается операция создания атмосферы с фиксированным содержанием водяного пара, что существенно снижает энергозатраты при получении единицы конечного продукта.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1.

Готовят исходную композицию, для чего 700 г порошкообразного цеолита NaX с дисперсностью от 1 мкм до 6 мкм смешивают с 300 г порошкообразного фторопласта (полимерное связующее) в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 70/30% весовых. К полученной смеси добавляют 6 л ацетона (из расчета 20 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы (прядильный раствор), после чего формуют методом электростатического прядения (например, на установке NANON-01A фирмы МЕСС Co.Ltd, Япония) на воздухе при температуре 25°С при разности потенциалов между эмиттером и коллектором 25 кВ, объемном расходе прядильного раствора порядка 5 см3/час на одну форсунку. В процессе формования также происходит удаление растворителя. Толщина нити фторопластовой матрицы составляет ~ 0,5 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 70 - 120°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 2

Готовят исходную композицию, для чего 1500 г порошкообразного цеолита NaA с дисперсностью от 1 мкм до 6 мкм смешивают с 500 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 75/25% весовых. К полученной смеси добавляют 7,5 л ацетона (из расчета 15 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 45°С при разности потенциалов между эмиттером и коллектором 30 кВ, объемном расходе прядильного раствора порядка 4 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 0,7 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 170-220°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 3

Готовят исходную композицию, для чего 435 г порошкообразного цеолита NaX с дисперсностью от 1 мкм до 6 мкм смешивают с 65 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 87/13% весовых. К полученной смеси добавляют 650 мл ацетона (из расчета 10 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 35°С при разности потенциалов между эмиттером и коллектором 40 кВ, объемном расходе прядильного раствора порядка 8 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 0,6 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 100-250°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 4

Готовят исходную композицию, для чего 870 г порошкообразного силикагеля КСКГ с дисперсностью от 1 мкм до 6 мкм смешивают с 130 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 87/13% весовых. К полученной смеси добавляют 0,91 л ацетона (из расчета 7 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения в потоке воздуха при температуре 35°С при разности потенциалов между эмиттером и коллектором 35 кВ, объемном расходе прядильного раствора порядка 6 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 0,9 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 70-130°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 5

Готовят исходную композицию, для чего 2000 г порошкообразного силикагеля КСМГ с дисперсностью от 1 мкм до 6 мкм смешивают с 500 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 80/20% весовых. К полученной смеси добавляют 5 л ацетона (из расчета 10 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 35°С при разности потенциалов между эмиттером и коллектором 35 кВ, объемном расходе прядильного раствора порядка 4 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 1,0 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 200-300°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 6

Готовят исходную композицию, для чего 2000 г порошкообразных цеолита NaX и силикагеля КСМГ при весовом соотношении 1/1 с дисперсностью от 1 мкм до 6 мкм смешивают с 550 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 78,5/21,5% весовых. К полученной смеси добавляют 16,5 л ацетона (из расчета 30 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 40°С при разности потенциалов между эмиттером и коллектором 40 кВ, объемном расходе прядильного раствора порядка 5 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 1,1 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 70-120°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 7

Готовят исходную композицию, для чего 4000 г порошкообразных цеолита NaX и силикагеля КСМГ при весовом соотношении 1/1 с дисперсностью от 1 мкм до 6 мкм смешивают с 1100 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 78,5/21,5% весовых. К полученной смеси добавляют 12 л ацетона (из расчета 11 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 35°С при разности потенциалов между эмиттером и коллектором 35 кВ, объемном расходе прядильного раствора порядка 5,5 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 0,8 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 70 - 120°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Пример 8

Готовят исходную композицию, для чего 950 г порошкообразного цеолита NaX с дисперсностью от 1 мкм до 6 мкм смешивают с 50 г порошкообразного фторопласта в обычном смесителе. Соотношение порошок адсорбента-наполнителя/полимерное связующее равно 95/5% весовых. К полученной смеси добавляют 0,85 л ацетона (из расчета 17 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют методом электростатического прядения на воздухе при температуре 35°С при разности потенциалов между эмиттером и коллектором 40 кВ, объемном расходе прядильного раствора порядка 6 см3/час на одну форсунку. Толщина нити фторопластовой матрицы составляет ~ 0,9 мкм. Для увеличения скорости удаления растворителя в процессе формования возможен обдув формуемых КСАМ газом, например воздухом. После формования гибкий композиционный сорбционно-активный материал подвергают термообработке в вакууме при температуре 150-200°С и остаточном давлении 5 мм рт.ст. до полного удаления растворителя и воды из пор цеолита. После этого КСАМ готов к эксплуатации.

Полученные по примерам 1-8 гибкие композиционные сорбционно-активные материалы были исследованы в статических и динамических условиях стандартными методами с целью определения сорбционной емкости на единицу массы и кинетических параметров процессов массопереноса сорбата (водяного пара) при различных условиях на протяжении 20 циклов сорбция - десорбция. Методом дифференциального термического анализа были определены температуры термической деструкции полученных гибких адсорбирующих изделий (температура продолжительной эксплуатации этих изделий находится в области на 10-15°С ниже температуры термической деструкции). Значения модуля упругости при изгибе определялись согласно европейскому стандарту EN 310. Указанные выше характеристики в аналогичных условиях были определены и у специально синтезированного по примеру 2, описанному в патенте РФ №2380153, гибкого композиционного сорбционно-активного материала, содержащего в качестве полимерной матрицы эфир простых полиэфиров (торговая марка Hytrel, 30% весовых), а в качестве адсорбента - кристаллит NaX (70% весовых). Результаты представлены в таблице.

Из представленных в таблице данных следует, что основные кинетические параметры массопереноса сорбата полученными по изобретению гибкими КСAM в среднем на 15-20% выше, чем у гибкого композиционного сорбционно-активного материала, полученного по патенту РФ №2380153, как в статических, так и в динамических условиях. Коэффициент использования равновесной динамической емкости k=ад/ар для полученных КСАМ находится в диапазоне 90-93%, что свидетельствует о хороших кинетических показателях процесса поглощения сорбата в динамических условиях. При этом полученные адсорбирующие материалы обеспечивают более глубокую осушку воздуха. Кинетические характеристики поглощения водяного пара полученными КСАМ остаются неизменными на протяжении 10 циклов сорбция - десорбция, поскольку структура полученных КСАМ в процессе эксплуатации сохраняется неизменной.

Температура продолжительной эксплуатации полученных изделий увеличивается до 340-350°С, что не только расширяет область их применения, но и позволяет проводить их полную регенерацию, т.е. многократно увеличивается срок их эксплуатации.

Предложенный способ обеспечивает получение гибких композиционных сорбционно-активных материалов, обладающих более высоким значением модуля упругости при изгибе, т.е. более устойчивых к воздействию механических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ АДСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2011 |

|

RU2475301C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2524608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| Способ получения композиционного сорбционно-активного материала | 2016 |

|

RU2625873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2018 |

|

RU2694339C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ЦЕОЛИТА | 2010 |

|

RU2444404C1 |

Изобретение относится к способам получения сорбционно-активных материалов. Способ включает смешение порошка цеолита или силикагеля либо их комбинации с раствором полимера и формование полученной композиции в изделие требуемой геометрической конфигурации. На смешение с порошком подают раствор фторпроизводных этилена (фторопласта) в кетоне. Формование осуществляют методом электростатического прядения на воздухе при температуре 25°-50°С. После формования производят термическую обработку в вакууме при 70-120°С. Способ обеспечивает получение гибких сорбционно-активных материалов с высокими значениями кинетических параметров процессов массопереноса сорбата, высокой сорбционной емкостью в циклах сорбция - десорбция и высоким значением модуля упругости при изгибе. 2 з.п. ф-лы, 8 пр., 1 табл., 2 ил.

1. Способ получения гибких композиционных сорбционно-активных материалов, включающий смешение порошка пористого адсорбирующего материала, в качестве которого используют цеолиты, силикагели либо их комбинации, с полимерным связующим и формование полученной композиции в изделие требуемой геометрической конфигурации, отличающийся тем, что формование осуществляют методом электростатического прядения при температуре 25-50°С, после чего проводят активацию гибких композиционных сорбционно-активных материалов в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 70-120°С до полного удаления растворителя, при этом в качестве полимерного связующего используют полимеры фторпроизводных этилена, смешение исходных компонентов осуществляют при соотношении порошок пористого адсорбирующего материала / полимерное связующее, равном 70-95/30-5 вес.%, а перед формованием в смесевую композицию из адсорбента и полимерного связующего вводят растворитель, выбранный из ряда кетонов, в количестве 7-30 мл на 1 грамм полимерного связующего.

2. Способ получения гибких композиционных сорбционно-активных материалов по п.1, отличающийся тем, что в качестве растворителя используют ацетон.

3. Способ получения гибких композиционных сорбционно-активных материалов по п.1, отличающийся тем, что используют исходный порошок пористого адсорбирующего материала с дисперсностью от 1 мкм до 5 мкм.

| ГИБКИЕ АДСОРБИРУЮЩИЕ ИЗДЕЛИЯ | 2005 |

|

RU2380153C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 7390452 В2, 24.06.2008 | |||

| US 7794833 В2, 14.09.2010 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Филатов Ю.Н | |||

| Электроформование волокнистых материалов | |||

| - М.: Нефть и газ, 1997, с.293. | |||

Авторы

Даты

2013-05-10—Публикация

2011-09-29—Подача