Предлагаемое изобретение относится к усовершенствованному способу получения 2', 4',4-триаминобензанилида (ТАБА), являющегося полупродуктом синтеза высокопрочных волокон, красителей и других органических соединений.

Известен способ получения ТАБА жидкофазным гидрированием 2',4',4-тринитробензанилида (ТНБА) на скелетном никелевом катализаторе. Основными недостатками способа являются низкая селективность процесса и невысокая активность катализатора.

Более предпочтительным является использование для гидрирования ТНБА нанесенных палладийсодержащих катализаторов, имеющих более высокую селективность.

Так, известен способ жидкофазного гидрирования ТНБА в ТАБА в присутствии палладиевого катализатора, промотированного бором. Катализатор представляет собой активированный уголь с размером частиц 80-200 мкм, на который сначала наносят 1-10 мас. палладия из водного раствора хлористого палладия в соляной кислоте, а затем 1% бора (к весу палладия) обработкой катализатора боргидридом натрия.

Основными недостатками способа являются невысокая активность катализатора, несмотря на значительное (до 10%) содержание палладия на носителе, а также использование в процессе гидрирования органических растворителей, что неизбежно связано с необходимостью их последующей регенерации.

Наиболее близким к предлагаемому изобретению является способ получения ТАБА жидкофазным каталитическим гидрированием ТНБА в присутствии палладиевого катализатора на носителе с содержанием палладия от 5 до 1% мас. В качестве растворителя в процессе используют этанол, диметилформамид, N-метилпирролидон, анилин, водные растворы NaОH.

Катализатор готовят пропиткой носителя водным раствором хлористоводородной соли металла.

Наиболее активными в данном процессе являются катализаторы, содержащие 1-2 мас. палладия на угле ОУБ их активность (при проведении гидрирования в анилине) составляет (4-6) ˙104 Биметаллические катализаторы (Рd-Ru, Pd-Pt, Pd-Rh), испытанные в этом способе, показали более низкую (на порядок) активность. Гидрирование ТНБА в 0,001-0,01 н. водном растворе NaOH идет с достаточно высокой скоростью, однако выход ТАБА не превышает 70%

Биметаллические катализаторы (Рd-Ru, Pd-Pt, Pd-Rh), испытанные в этом способе, показали более низкую (на порядок) активность. Гидрирование ТНБА в 0,001-0,01 н. водном растворе NaOH идет с достаточно высокой скоростью, однако выход ТАБА не превышает 70%

Опытная проверка показала, что при проведении гидрирования ТНБА в воде известные катализаторы проявляют активность значительно меньшую, чем при гидрировании в органических растворителях (1-2) ˙103

Недостатком известного способа является необходимость использования в процессе для получения наибольшего эффекта органических растворителей, что в свою очередь ведет к потерям целевого продукта, усложнению его выделения, к необходимости регенерации растворителя.

Очевидно, что проведение процесса гидрирования ТНБА в воде имеет существенные преимущества, и катализатор, обладающий высокой активностью при гидрировании в водной среде, предопределяет высокую эффективность и экономичность процесса получения ТАБА в целом.

Цель изобретения упрощение процесса и снижение себестоимости целевого продукта за счет проведения гидрирования ТНБА в воде и использования высокоактивного и селективного катализатора, обеспечивающего снижение расхода драгметалла (палладия) на единицу продукта.

Поставленная цель достигается тем, что процесс гидрирования ТНБА ведут в воде в присутствии нанесенного катализатора, содержащего не более 0,55 мас. палладия и не более 0,55 мас. железа или не более 0,55 мас. палладия и не более 1,0 мас. никеля или не более 0,55 мас. палладия, не более 0,55 мас. железа и не более 1,0 мас. никеля, причем катализатор содержит палладий, нанесенный на носитель из раствора хлоргидроксокомплексов палладия.

В качестве носителей для катализатора используют активированный уголь различных марок, окись алюминия, цинка, карбонаты, сульфаты щелочноземельных металлов и другие.

Процесс ведут при температуре не выше 130оС и давлении водорода не выше 1,5 МПа, используя при этом концентрацию исходного ТНБА в водной суспензии, позволяющую получить после гидрирования в области температур до 130оС раствор ТАБА, что является необходимым условием для отделения катализатора от катализата гидрирования, из которого при постепенном охлаждении и перемешивании кристаллизуется и выделяется фильтрацией (вакуумной или под давлением) целевой продукт.

Растворимость ТАБА в воде резко уменьшается при снижении температуры, составляя уже при 60оС только 0,11 мас. (при 130о 24,5 мас.), что позволяет практически количественно выделить целевой амин из охлажденного катализата. Для приготовления катализатора никель и/или железо наносят на носитель адсорбцией из солей, например, хлоридов, нитратов, ацетатов, сульфатов, а палладий из раствора хлоргидроксокомплексов палладия, полученных щелочным гидролизом солянокислого раствора хлорида палладия.

Методика приготовления катализаторов состоит в следующем: водный раствор хлоргидрооксокомплексов палладия (раствор А), предварительно приготовленный взаимодействием хлоридов палладия и щелочного металла в кислой водной среде с последующим щелочным гидролизом до массового соотношения щелочь: палладий, равного 0,25-0,65, дозируют при перемешивании в нейтральную или слабощелочную водную суспензию носителя, который может быть предварительно обработан раствором соли железа (ll, lll) (раствор Б) и/или соли никеля (раствор В). После нанесения каждого из активных компонентов суспензию перемешивают в течение времени, необходимого для аккумуляции адсорбированных соединений в оптимальных условиях (температура, рН). После выделения из суспензии фильтрацией катализаторы (без предварительной сушки и восстановления) используют в процессах гидрирования ТНБА в воде. Приготовленные таким образом катализаторы при хранении (во влажном состоянии) в течение двух лет не теряют своей активности. Активность их в процессе гидрирования ТНБА в воде составляет (1,5-3,0) ˙104 при 100%-ной конверсии исходного нитросоединения. Получаемый при этом целевой продукт ТАБА характеризуется высокими покаателями качества: отсутствие остаточных нитросоединений, цветность<10 ед. Т.пл. 210,5-212,0оС.

при 100%-ной конверсии исходного нитросоединения. Получаемый при этом целевой продукт ТАБА характеризуется высокими покаателями качества: отсутствие остаточных нитросоединений, цветность<10 ед. Т.пл. 210,5-212,0оС.

А. Приготовление катализаторов.

Катализаторы в зависимости от требуемого количества готовят на установках трех типов.

Тип Iа. Опытно наработочная установка.

Рассчитана на приготовление 200-400 кг катализатора (в расчете на сухой вес). Установка состоит из следующих основных аппаратов: стального эмалированного реактора (Р1) емкостью 0,63 м3, снабженного мешалкой, рубашкой для обогрева и охлаждения и обратным холодильником. В реакторе ведут синтез хлоргидроксокомплексов палладия;

стального реактора (Р2) емкостью 0,4 м3, снабженного мешалкой и рубашкой для охлаждения, предназначенного для приготовления раствора щелочи;

стального эмалированного реактора (Р3) с мешалкой емкостью 4 м3, в котором ведут (последовательно) растворение солей железа, никеля;

стального эмалированного реактора (Р4) емкостью 6,3 м3, оборудованного мешалкой и рубашкой для обогрева и охлаждения. В реакторе ведут синтез катализатора;

автоматических фильтр-прессов типа ФПАКМ с поверхностью фильтрации 5 м2, на которых проводят фильтрацию суспензии и отмывку катализатора.

Тип IIа. Стендовая установка.

Расcчитана на приготовление 1-5 кг катализатора.

Установка состоит из стекляной емкости дозатора (Е1) объемом 3-5 л, стального эмалированного реактора синтеза (Р1) емкостью 0,063 м3 и нутч-фильтра.

Исходные растворы А, Б и В готовят в круглодонных стеклянных реакторах с мешалками объемом 1-3 л.

Фильтрацию суспензии катализатора и его промывку проводят на нутч-фильтре.

Тип IIIа. Лабораторная установка.

Расcчитана на приготовление 10-100 г катализатора. Представляет собой четырехгорлую колбу с рубашкой для обогрева (или охлаждения), снабженную мешалкой и термометром, и воронку Бюхнера для фильтрования. Объем колбы (0,5-5 л) варьируется в зависимости от количества изготовляемого катализатора.

Растворы А, Б, В готовят предварительно и затем дозируют с помощью мерной бюретки или градуированной делительной воронки к суспензии носителя в воде при определенных температуре и рН.

После завершения синтеза суспензию катализатора фильтруют на воронке Бюхнера (под вакуумом), катализатор отмывают от ионов хлора дистиллированной водой и подсушивают под вакуумом до влажности ≈20%

П р и м е р 1. Для приготовления раствора хлоргидроксокомплексов палладия (раствора А) в круглодонную стеклянную колбу емкостью 1 л, снабженную мешалкой, загружают 76 мл дистиллированной воды, 3,3 г хлорида натрия и 5,0 г хлорида палладия. Смесь при перемешивании нагревают до 60-70оС до полного растворения соли палладия. Затем раствор гидролизуют до рН=5,5, приливая медленно 300 мл 0,1 н. раствора NaOH. Раствор В готовят, растворяя в колбе при перемешивании 16,2 г хлорида никеля (NiCl2 ˙ 6H2O) в 1700 мл дистиллированной воды.

В стальном эмалированном реакторе (V=0,063 м3), снабженном мешалкой и рубашкой для термостатирования, суспендируют 2 кг угля АЦБ-0 (с содержанием железа 0,06 мас.) в 20 л дистиллированной воды. К суспензии угля при перемешивании добавляют 9 л 0,1 н. раствора NaOH до рН=8,5-10,0, после чего дозируют в течение 30-40 мин раствор В в количестве 1700 мл, суспензию нагревают до 65оС и выдерживают при этой температуре в течение 30 мин, после чего охлаждают содержимое реактора до 30-40оС. Затем из емкости дозатора медленно в течение 10-15 мин дозируют раствор А в количестве 376 мл при температуре 40-50оС и рН=5,5. По окончании дозировки суспензию катализатора выдерживают в течение 30 мин.

После этого катализатор фильтруют на нутч-фильтре под вакуумом и промывают дистиллированной водой до отсутствия ионов хлора. Катализатор выгружают влажным и анализируют состав готового катализатора (в пересчете на сухой продукт), мас. Рd 0,15; Ni 0,2; Fe 0,06 (из носителя), остальное носитель.

П р и м е р 2. Для получения раствора А в стеклянный стакан помещают 1,72 мл воды, 0,093 г хлорида палладия, 0,0760 г хлорида калия и нагревают смесь до 65-70оС при перемешивании до полного растворения соли палладия. В полученный раствор медленно приливают 1,0 мл 0,25 н. раствора КОН до рН 6,0.

Раствор соли железа (раствор Б) готовят растворением 0,220 г хлорида железа в 2,3 мл воды.

Раствор соли никеля (раствор В) готовят растворением 0,423 г ацетата никеля в 17 мл дистиллированной воды.

В четырехгорлую колбу емкостью 0,5 л, снабженную рубашкой для термостатирования, мешалкой и термометром, загружают 10,0 мл дистиллированной воды и 10 г СаCО3 (с содержанием железа 0,1 мас.) и суспендируют при перемешивании. Суспензию нагревают до 65-70оС, дозируют в течение 15 мин раствор Б при рН 6,0 и выдерживают суспензию в течение 30 мин.

Добавляя к суспензии 26 мл 0,25 н. раствора КОН, доводят рН до 9,5, после чего медленно, в течение 30-40 мин, дозируют раствор В. Суспензию с рН 9,5 выдерживают 30 мин, затем охлаждают до 50оС. Медленно, в течение 1-2 мин, к суспензии дозируют раствор А и делают выдержку в течение 30 мин.

Суспензию катализатора фильтруют на воронке Бюхнера под вакуумом затем катализатор промывают дистиллированной водой до отсутствия ионов хлора и подсушивают под вакуумом до остаточной влажности ≈ 20% после чего анализируют.

Приготовленный катализатор содержит (в пересчете на сухой продукт), мас. Рd 0,55; Ni 1,0; Fe 0,55; остальное носитель.

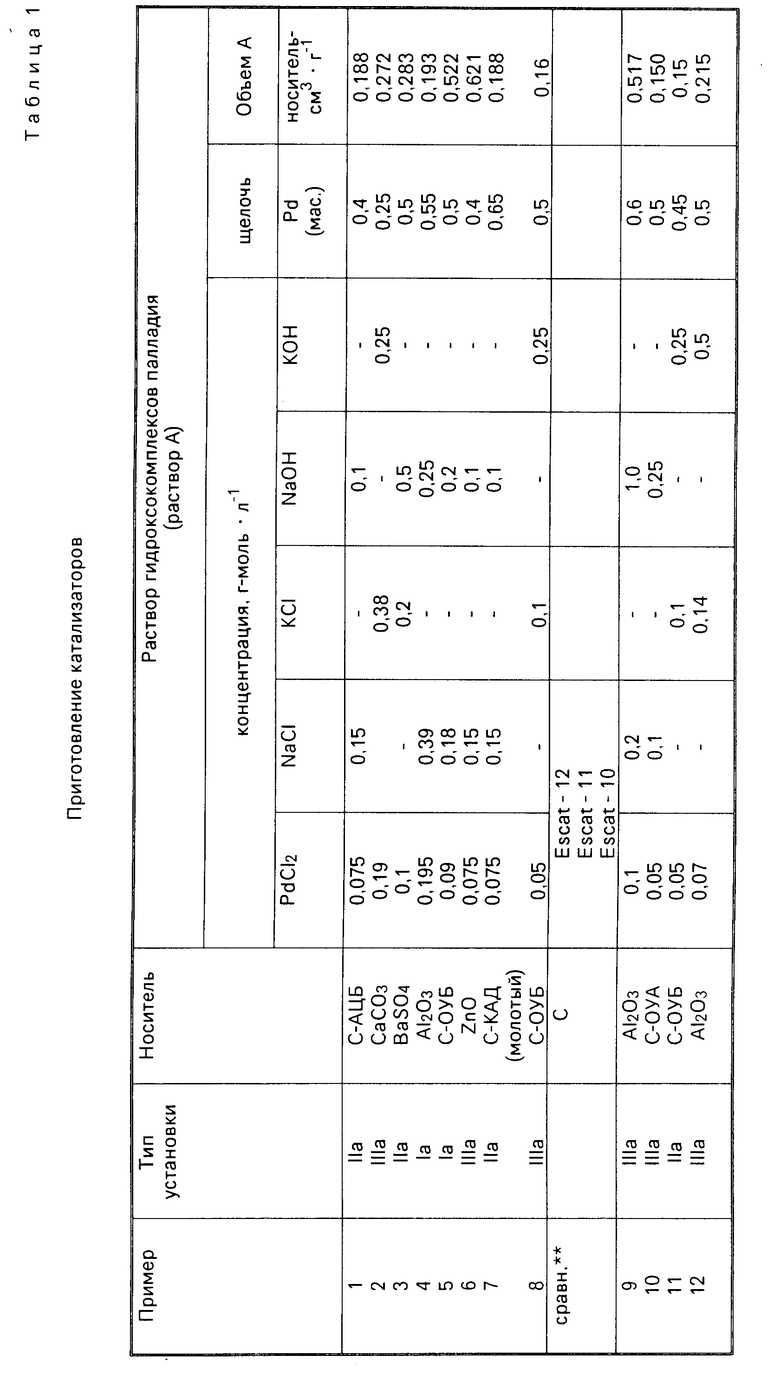

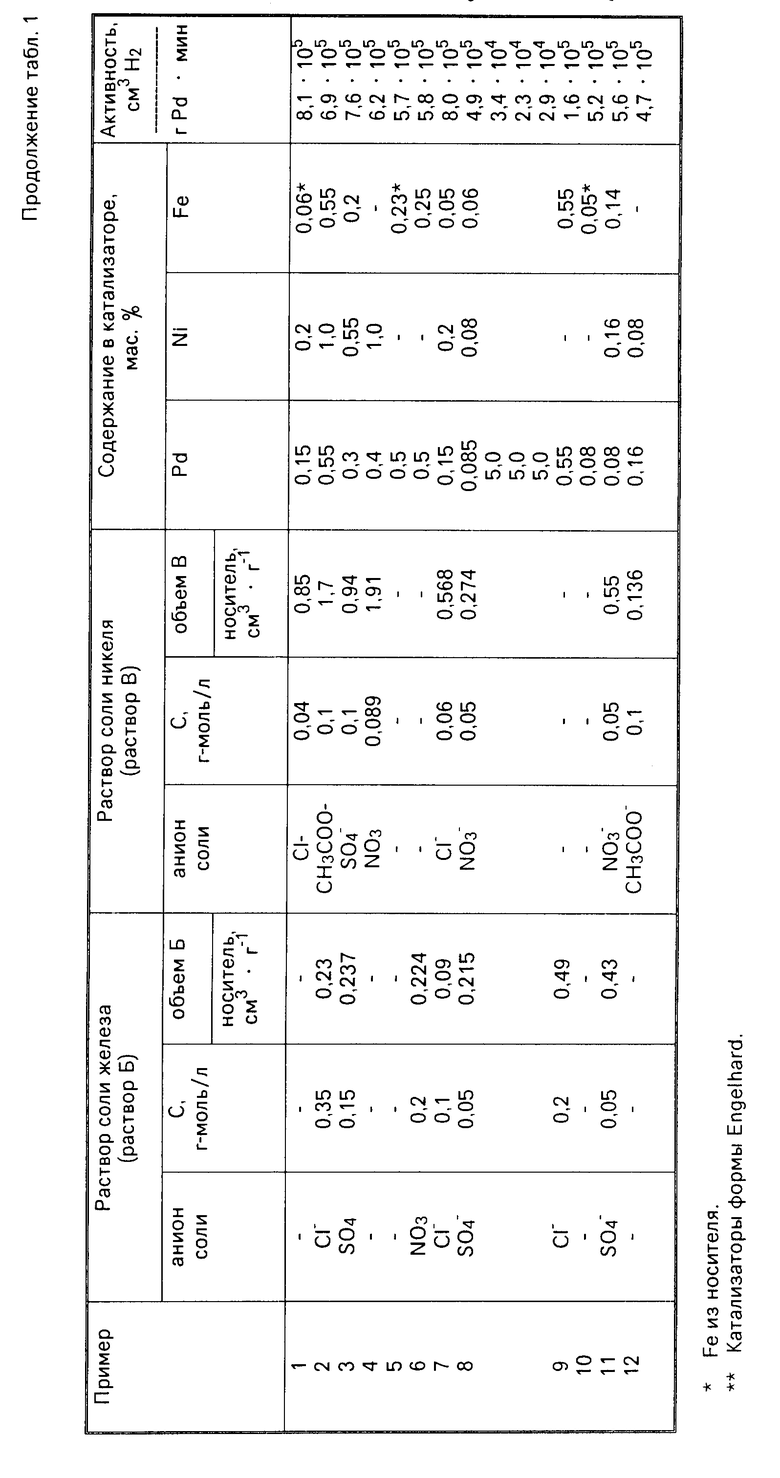

В табл. 1 приведены примеры приготовления катализаторов различного состава и показатели их активности при гидрировании ТНБА в воде при 100о и давлении 1,5 МПа.

Для сравнения в табл. 1 приведены активности палладиевых катализаторов фирмы Engelhard (ведущей в мире по производству катализаторов) марок Escat 12, Escat 11 и Escat 10, испытанных в аналогичных условиях.

Б. Получение ТАБА.

Гидрирование ТНБА в ТАБА проводят на нескольких типах установок:

Тип Iб лабораторная кинематическая установка гидрирования при постоянных температуре и давлении водорода.

Реактор представляет собой стеклянную ампулу объемом 45-55 см3, герметизируемую в стальном термостатированном кожухе встряхивающего устройства, соединенном через систему вентилей с баллонами водорода и азота, буферной емкостью и измерительной системой. Обогрев производится с помощью термостата, теплоносители глицерин или вода, температура регулируется контактным термометром. Наличие буферной емкости в системе обеспечивает ведение процесса практически при постоянном давлении.

После окончания процесса водород в системе вытесняется азотом. Катализатор отделяют от реакционной массы горячей вакуумной фильтрацией. ТАБА кристаллизуют, отфильтровывают, анализируют.

Тип IIб опытная установка периодического действия, включающая реактор гидрирования, друк-фильтр для отделения суспензированного катализатора, кристаллизатор, нутч-фильтр, баллон с азотом и водородом.

Реактор вертикальный цилиндрический аппарат (объем 25 л) с турбинной мешалкой (n=2800 об/мин), снабженный рубашкой для обогрева, встроенным змеевиком для охлаждения, загрузочным люком и нижним штуцером для выпуска продукта.

Гидрирование проводят при постоянном давлении водорода в политермическом режиме. После прекращения поглощения водорода и выдержки (10-15 мин) заменяют водород на азот и под давлением 3-4 атм реакционную массу передавливают через нагретый друк-фильтр (объем 1 л, фильтрующая поверхность 0,14 м2) в кристаллизатор (объем 100 л, n=43 об/мин). Массу в кристаллизаторе охлаждают до 20-25оС, ТАБА отфильтровывают на нутч-фильтре, промывают водой, анализируют.

Тип IIIб опытная установка непрерывного действия, включающая каскад из трех реакторов гидрирования объемом по 25 л, соединенных последовательно боковыми штуцерами.

Аппараты имеют рубашки для обогрева, змеевики для съема тепла. Установка непроточна по газовой фазе. Процессы проводят в автотермическом режиме, давление водорода постоянное.

Исходную суспензию (ТНБА и катализатора в воде) из смесителя дозирующим насосом подают в первый реактор каскада, водород подается во все реакторы гидрирования и диспергируется быстроходными мешалками (n=2800 об/мин).

Гидрогенизат из третьего реактора самотеком поступает в один из обогреваемых aбшайдеров (вертикальный аппарат емкостью 135 л) и после его заполнения переключают подачу суспензии на второй. Из заполненного аппарата стравливают давление водорода до 3-5 ати, производят продувку азотом. Катализат азотом передавливают через мешочный фильтр в кристаллизатор (емкость 400 л). Для предотвращения вскипания массы в кристаллизаторе создают давление азота 1,2-1,6 ати. Суспензию охлаждают, фильтруют на друк-фильтре.

Тип IVб опытно-промышленная установка периодического действия, состоящая из суспензатора, реактора гидрирования, мешочного фильтра, кристаллизатора, фильтр пресса.

Суспензатор стальной аппарат мешалкой (n=170 об/мин) емкостью 3,2 м3, снабженный люком для загрузки нитросоединения и катализатора. Приготовленную водную суспензию центробежным насосом перекачивают в реактор гидрирования, представляющий собой вертикальный аппарат (объем 2,5 м3) с циркуляционной трубой, нижним герметичным электроприводом и мешалкой (n=2800 об./мин). Реактор снабжен рубашкой для обогрева паром и охлаждения оборотной водой. Гидрирование проводят в политермическом режиме при постоянном давлении водорода. После окончания процесса и выдержки (15-20 мин) из реактора вытесняют водород путем многократного набора азота давлением 5 атм и сброса его до 3-4 атм, катализат передавливают через обогретый фильтр в кристаллизатор. Кристаллизатор стальной аппарат с мешалкой (n=110 об./мин) емкостью 10 м3. Охлажденная рассолом суспензия поступает на автоматический фильтр-пресс типа ФПАКМ с механизированной выгрузкой осадка ТАБА.

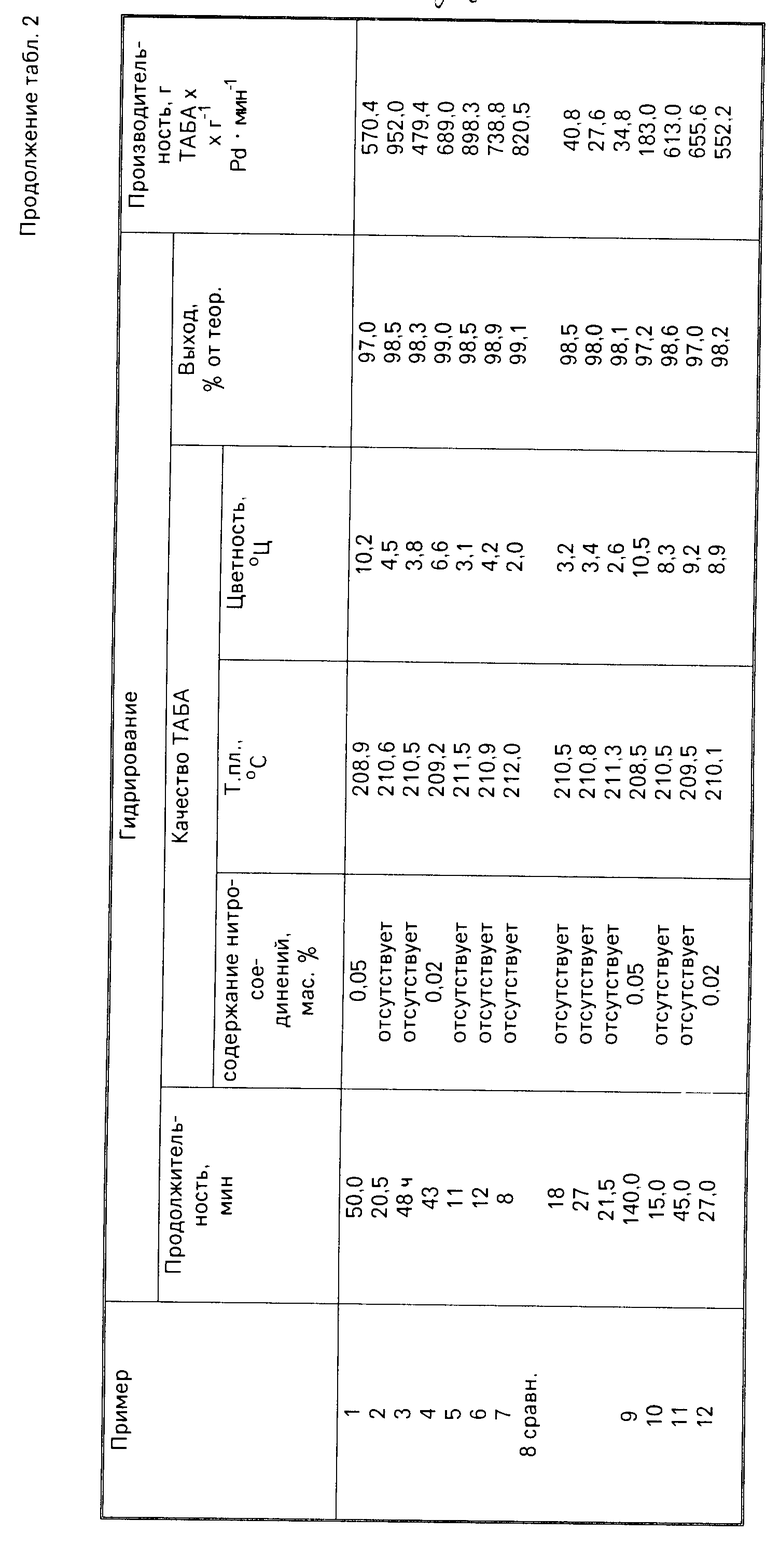

В табл. 2 приведены примеры получения ТАБА гидрированием ТНБА на предлагаемых катализаторах, результаты гидрирования и производительность используемых катализаторов.

В примере 4 на одной загрузке катализатора (3% от массы исходного ТНБА) было проведено 6 последовательных операций гидрирования, в табл. 2 приведено качество ТАБА, полученного в результате 6-ой операции, расчет производительности выполнен исходя из суммарного количества катализатора 0,5% от суммарной массы загруженного ТНБА.

Для сравнения в процессе испытаны палладиевые катализаторы фирмы Engelhard марок Escat 12, Escat 11, Escat 10.

Предлагаемый способ получения ТАБА по сравнению с прототипом имеет следующие преимущества:

позволяет с более высокой (на порядок) производительностью проводить процесс гидрирования ТНБА, используя в качестве растворителя воду (за счет высокой активности предлагаемых катализаторов, что позволяет снизить их загрузку);

позволяет увеличить выход целевого продукта за счет снижения его потерь с фильтратом после кристаллизации и отделения фильтрацией, ввиду крайне низкой растворимости ТАБА в воде при комнатной температуре;

полученный в воде ТАБА имеет более высокие качественные показатели, т.к. полупродукты гидрирования (являющиеся примесями при гидрировании ТНБА в органическом растворителе) во-первых, не образуются, а во-вторых, (если бы они образовались), их растворимость в воде при комнатной температуре в несколько раз превышает растворимость ТАБА, за счет чего они должны удаляться с фильтратом после кристаллизации ТАБА;

позволяет снизить себестоимость ТАБА за счет уменьшения содержания драгметалла (палладия) в катализаторе, т.к. стоимость ТАБА, в значительной степени, определяется стоимостью катализатора;

позволяет упростить процесс за счет исключения стадии регенерации органических растворителей;

позволяет повысить безопасность и снизить пожароопасность, т.к. исключает использование органических растворителей;

позволяет упростить сложные мероприятия, обеспечивающие экологическую безопасность.

Известные промышленные палладиевые катализаторы фирмы Engehard (ведущей фирмы по производству катализаторов, в том числе на основе драгметаллов), предлагаемые ею для гидрирования ароматических нитросоединений, имеют в процессе гидрирования ТНБА в воде активность в пределах (2,3-3,4) ˙104 что соответствует активности катализаторов в прототипе и на порядок ниже активности катализаторов в предлагаемом способе.

что соответствует активности катализаторов в прототипе и на порядок ниже активности катализаторов в предлагаемом способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| НИКЕЛЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ НА НОСИТЕЛЕ И СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2095136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯНТАРНОЙ КИСЛОТЫ ИЛИ ЕЕ СОЛЕЙ | 1997 |

|

RU2129540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2005 |

|

RU2288911C1 |

Сущность изобретения: получение 2', 4', 4 триаминобензамилида. Реагент 1: 2', 4', 4 тринитробензаниимид. Условия реакции: жидкофазное гидрирование в среде воды в присутствии катализатора, полученного путем нанесения палладия на носитель из раствора его хлоргидроксокомплексов и дополнительно содержащего железо и/или никель при следующем содержании компонентов, мас. палладий 0,08 0,55 и/или никель 0,08 1,0; железо 0,05 0,55; остальное носитель. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ 2′,4′,4 -ТРИАМИНОБЕНЗАНИЛИДА жидкофазным гидрированием 2′,4′,4 -тринитробензанилида в среде растворителя в присутствии палладийсодержащего катализатора на носителе, отличающийся тем, что в качестве растворителя используют воду и процесс ведут с использованием катализатора, полученного путем нанесения палладия на носитель из раствора его хлоргидроксокомплексов и дополнительно содержащего железо и/или никель при следующем содержании компонентов, мас.

Палладий 0,08 0,55

Железо 0,05 0,55 и/или

Никель 0,08 1

Носитель Остальное

| Щельцын В.К и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Сб | |||

| Основной органический синтез и нефтихимия, Ярославль, 1981, N 5, с.95. | |||

Авторы

Даты

1995-08-09—Публикация

1992-12-25—Подача