Изобретение относится к области брикетирования металлической стружки и может быть использовано при изготовлении брикетов для дальнейшей переработки, например, ковкой или электрошлаковым (ЭШП) переплавом.

Известны способы брикетирования металлической стружки с использованием пропускания электрического тока через брикетируемый материал.

Например, в способе [1] используется воздействие импульсным током плотностью до 2000 кА/см2, продолжительностью от 2 до 20 мкс. К недостаткам этого способа следует отнести значительный локальный перегрев материала, обусловленный высокой плотностью тока, приводящий к образованию микродефектов в виде сквозных отверстий, что ухудшает механические характеристики получаемого брикета.

В способе [2] используется суперпозиция постоянного тока плотностью 0,4 кА/см2 и переменного тока плотностью 0,1 кА/см2, частотой 2 кГц в течение 60 с. Недостатком способа является высокая остаточная пористость (до 15-20)%, вызванная недостаточной интенсивностью подвода энергии.

В качестве прототипа принят способ брикетирования, включающий измельчение стружки, ее прессование, печное и электроразрядное спекание (ЭРС) путем пропускания через материал брикета постоянного электрического тока плотностью 2-3 кА/см2 в течение 20 - 30 с при одновременном воздействии сжимающего давления 200-300 МПа [3].

К недостаткам прототипа относятся: большой расход энергии 1500-2000 кДж/кг и 7500-8000 кДж/кг для брикетов из стальной и титановой стружки соответственно и низкая величина прочностных характеристик.

Техническим результатом изобретения является разработка способа брикетирования металлической стружки, обеспечивающего снижение энергозатрат и повышение прочностных характеристик материала.

Технический результат достигается за счет того, что в способе брикетирования металлической стружки, включающем измельчение стружки, ее прессование и электроразрядное спекание с одновременным воздействием сжимающего давления, согласно изобретению сжимающее давление при прессовании варьируют от 0,06 до 0,15 предела прочности исходного брикетируемого материала, количество импульсов варьируют от 2 до 8, продолжительность одного импульса от 0,5 до 2 с, продолжительность промежутка между двумя отдельными импульсами от 0,2 до 1 продолжительности импульса, при этом суммарная продолжительность импульсов составляет от 1 до 16 с, а удельную энергию, подведенную при электроразрядном спекании, определяют по формуле

Eyд=к·Tпл.·C,

где к - коффициент, выбранный в пределах от 0,6 до 0,95;

Тпл - температура плавления металла, К;

С - удельная теплоемкость, кДж/(кг·К).

В частности, суммарная энергия для сплавов на основе железа и титана варьируется в пределах 430-690 кДж/кг и 590-940 кДж/кг, соответственно.

В основе изобретения лежит использование неравномерности распределения температур по объему пористого материала при пропускании через него импульсного электрического тока. Наибольшая плотность тока и, соответственно, количество выделяемой энергии приходится на границы пор. В частности, для пор шаровой формы удельное выделение энергии, согласно теоретическим расчетам, в 4 раза превышает среднее по объему брикета. Нагрев способствует повышению уплотняемости брикета за счет снижения прочностных характеристик материала и повышения пластических характеристик.

Наличие сжимающего давления приводит к интенсивной деформации материала по границам пор, к увеличению площади контакта между частицами, повышению прочности и плотности материала брикетов, что очень важно при его дальнейшей переплавке.

Авторами предлагаемого технического решения установлен оптимальный диапазон сжимающего давления. Использование давления ниже 0,06 от предела прочности не приводит к заметной деформации материала. Использование давления свыше 0,15 от предела прочности приводит к неравномерной деформации, появлению трещин и снижению прочностных характеристик.

Воздействие импульсного электрического тока снижает суммарную потребляемую величину энергии на переплав брикета.

Использование импульса продолжительностью больше 2 секунд приводит к перераспределению тепла по всему объему материала и делает менее эффективным нагрев границ пор.

Использование импульса продолжительностью менее 0,5 секунд недостаточно для нагрева границ пор до температуры пластической деформации.

Подвод энергии менее 0,6Тпл·С приводит к недостаточному нагреву граничных областей фрагментов стружечных металлических отходов (СМО).

Подвод энергии свыше 0,95Тпл·С вызывает появление расслойных трещин вследствие неравномерности деформации металла и приводит к снижению прочностных характеристик и к перерасходу энергии.

Количество импульсов менее 2 неэффективно и недостаточно для повышения прочностных характеристик материала.

Использование более 8 импульсов приводит к перерасходу энергии и к снижению прочностных характеристик из-за образования микротрещин.

Промежуток между импульсами меньше 0,2 длительности импульса вызывает перегрев образца и перерасход энергии.

Промежуток между импульсами, превышающий длительность одного импульса, не обеспечивает нагрева границ между фрагментами частиц до температуры пластической деформации из-за рассеяния энергии в окружающее пространство.

Ниже приведены примеры реализации предлагаемого способа брикетирования металлической стружки.

Были исследованы образцы размером 55×10×10 мм, объемом 5,5 см из измельченных до размера меньше 3 мм фрагментов СМО трех составов из Ст3 ГОСТ 380, меди М2 ГОСТ 855 и титана ВТ1-2 ГОСТ 1987.

Измельченные фрагменты СМО были спрессованы при давлении 600 МПа, 300 МПа и 500 МПа, соответственно, и спечены при температуре 1000°C в диссоциированном аммиаке (сталь и медь) и в вакууме 0,133 Па (титан).

Определены основные характеристики материала брикетов: плотность по ГОСТ 18898, прочность по ГОСТ 1497, удельное электросопротивление (в соответствии с аттестованной методикой МВИ №26107.17.038/2009).

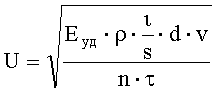

Напряжение, необходимое для подвода соответствующего количества энергии, рассчитывалось по формуле:

U - напряжение, В,

Еуд - удельная энергия, кДж/кг,

ρ - удельное сопротивление, Ом-м,

ι - длина образца, м,

s - площадь поперечного сечения образца, м2,

d - плотность образца, кг /м3,

v - объем образца, м,

n - количество импульсов, шт,

τ - продолжительность одного импульса, с.

Исходные данные для подсчета по формуле приведены в таблице 1.

продолжительность

импульса

Как следует из данных, приведенных в таблицах №2,3,4, использование параметров ЭРС, заявленных в изобретении, приводит к улучшению свойств материалов при уменьшении расхода энергии, по сравнению с прототипом, в 3-3,5 раз для СТЗ и в 8,5-12,5 раз для сплава на основе титана ВТ1-2 и в 3,4-5,4 для меди М2.

Увеличение параметров выше заявленных пределов приводит к перерасходу энергии и получению более низких характеристик материала брикетов.

Снижение параметров ниже заявленных пределов также приводит к снижению характеристик материала брикетов, склонности к осыпанию и поломкам, что недопустимо для использования при прецизионных методах переплавки.

Технико-экономический эффект характеризуется снижением энергозатрат при изготовлении брикетов.

Источники информации

1. Ю.И. Головин, В.М. Финкель, А.А. Слетков. В журнале «Физика и химия обработки материалов», №3, 1977 г., с.17-22.

2. А.И. Райченко, М.З. Кольчинская, Д.А. Левин. В Сб. «Порошковая металлургия», Рига, Лат.Инти, 1975 г., с.124-126.

3. В.П. Курочкина, М.В. Романовский, В.П. Пупынин. В кн. «Основные конструкционные материалы». Труды Всесоюзного семинара по спеченным конструкционным материалам, стр.45-50. Киев, апрель 2005 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2063304C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2011 |

|

RU2490340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2000 |

|

RU2175019C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1993 |

|

RU2040367C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ДЛЯ ДОМЕННОГО И ВАГРАНОЧНОГО ПРОИЗВОДСТВА ЧУГУНА | 2010 |

|

RU2462521C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2355789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

Изобретение относится к области брикетирования металлической стружки и может быть использовано при изготовлении брикетов для дальнейшей переработки, например, ковкой или электрошлаковым переплавом. Стружку измельчают, прессуют и осуществляют электроразрядное спекание с одновременным воздействием сжимающего давления. При этом величину сжимающего давления при прессовании варьируют от 0,06 до 0,15 предела прочности исходного брикетируемого материала, количество импульсов варьируют от 2 до 8. Продолжительность одного импульса устанавливают от 0,5 до 2,0 с, продолжительность промежутка между двумя отдельными импульсами - от 0,2 до 1,0 от продолжительности импульса, а суммарная продолжительность импульсов - от 1 до 16 с. Удельную энергию, подведенную при электроразрядном спекании, определяют по формуле Еуд= к · Тпл · С, где к - коэффициент, выбранный в пределах от 0,6 до 0,95; Тпл - температура плавления металла, К; С - удельная теплоемкость, кДж/(кг·К). Техническим результатом изобретения является снижение энергозатрат и повышение прочностных характеристик брикетов. 4 табл.

Способ брикетирования металлической стружки, включающий измельчение стружки, ее прессование и электроразрядное спекание с одновременным воздействием сжимающего давления, отличающийся тем, что величину сжимающего давления при прессовании варьируют от 0,06 до 0,15 предела прочности исходного брикетируемого материала, количество импульсов варьируют от 2 до 8, при этом продолжительность одного импульса устанавливают от 0,5 до 2,0 с, продолжительность промежутка между двумя отдельными импульсами - от 0,2 до 1,0 от продолжительности импульса, при этом суммарную продолжительность импульсов устанавливают от 1 до 16 с, а удельную энергию, подведенную при электроразрядном спекании, определяют по формуле Еуд= к · Тпл · С,

где к - коэффициент, выбранный в пределах от 0,6 до 0,95,

Тпл - температура плавления металла, К,

С - удельная теплоемкость, кДж/(кг·К).

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2000 |

|

RU2175019C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2063304C1 |

| Способ брикетирования металлической стружки | 1990 |

|

SU1748942A1 |

| Способ брикитирования металлическойСТРужКи | 1979 |

|

SU833457A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПЛАВЛЕННЫХОГНЕУПОРОВ | 0 |

|

SU275816A1 |

Авторы

Даты

2015-04-10—Публикация

2013-06-14—Подача