Изобретение относится к области механической обработки текстильных и подобных гибких материалов, а именно для рыхления и размельчения волокон, и предназначено для автоматического распушивания кип целлюлозы.

Уровень данной области техники характеризует способ регенерации текстильных отходов, описанный в патенте RU 2099449, D01G H/00, 1997 г., по которому текстильный материал предварительно нарезают на лоскуты, ориентированно укладываемые на рольганг принудительной подачи в вытяжной прибор, где посредством двух пар валиков, обтянутых пильчатой гарнитурой, материал разволокняют.

После этого волокна подвергают механической деформации в узле рыхления, в результате чего получают диспергированные волокна в виде фрагментов определенной размерности - разрыхление материала, который транспортером выводится из рабочей зоны.

Недостатком описанного способа является неоднородность разволокненного материала из-за нестабильного механического воздействия на единицу массы текстильного материала, имеющего различную плотность, вид и структуру, которые не учитывают соответствующими изменениями скорости, силового воздействия и степени заполнения материалом рабочей камеры.

Отмеченные недостатки устранены в способе регенерации текстильных отходов, описанном в патенте RU 2362846 C1, D01G 11/04, 2007 г., который включает следующие операции: принудительную подачу ориентированно уложенных лоскутов на рольганге в узел разволокнения, где происходит ослабление связей между нитями и волокнами материала за счет силового воздействия зубчатой гарнитуры двух вытяжных пар встречно вращающихся роликов, которые имеют разную скорость.

Перед рыхлением волокна обрабатывают водяным паром и/или раствором эмульсии из форсунок для снижения силы сцепления.

Разволокнение материала происходит за счет совместного действия узла рыхления и узла внешней деформации, когда на материал воздействуют винтовыми лопастями полого паропроводного вала, имеющего регулировку частоты оборотов, которую автоматически устанавливают в зависимости от заполнения рабочей камеры и степени разрыхленности материала, а также радиальными гребенками, продольно смонтированными вовнутрь на автономно вращающейся коаксиальной секции, которую реверсируют для изменения усилий воздействия.

Особенностью механического воздействия на волокна при рыхлении являются автоколебания гибких гребенок, дополнительно установленных под углом к оси центрального вала, наклон к горизонту которого выбирают по условиям обработки, чтобы более массивные частицы диспергируемого материала более длительно продвигались к выходу, достигая требуемой степени рыхления.

Диспергированный (распушенный) материал гравитационно выгружают на ленточный конвейер и подают его на сушку.

Техническим результатом технологической обработки текстильного материала является интенсификация механической обработки лоскутов, с учетом плотности и вида материала, для повышения выхода мерно разрыхленного волокна.

По технической сущности и числу совпадающих признаков описанный способ выбран в качестве наиболее близкого аналога предложенному способу.

Недостатком известного способа рыхления текстильного (или подобного гибкого материала, в частности целлюлозы, спрессованной в кипу) является аппаратурная сложность его реализации при широкой вариативности настроек и регулировок.

Технической задачей, на решение которой направлено настоящее изобретение, является упрощение технологии рыхления текстильного материала без снижения качества обработки.

Требуемый технический результат достигается тем, что в известном способе рыхления текстильного материала, содержащем принудительную его подачу к встречно вращающимся зубчатым роликам для разволокнения, последующее распушивание волокон вращающимися в кожухе радиальными гребенками и конвейерный отвод насыпного сырья, согласно изобретению, спрессованную кипу целлюлозы принудительно мерно подают к встречно вращающимся зубчатым роликам, выполненным в виде набора соосных фрез с последовательным смещением зубьев вдоль образующих, установленных с частичным последовательным перекрытием для торцевого резания кипы на ленты, распушивание которых проводят непосредственно после разволокнения на ленты распределенными гребенками, жестко закрепленными по периферии двух встречно вращающихся с разной скоростью барабанов, имеющими сопрягаемый профиль при совмещении, причем скорость вращения барабанных гребенок разнится на 10-30%.

Отличительные признаки предложенного технического решения упростили технологию рыхления целлюлозы непосредственно из спрессованной кипы во фрагменты заданной дисперсности, которую осуществляют в компактной установке.

Принудительная мерная подача кипы целлюлозы к встречно вращающимся зубчатым роликам позволила совместить ее с операцией разволокнения, которую осуществляют встречным двухсторонним торцевым резанием кипы на ленты посредством набора соосных фрез, ряды которых вдоль образующих роликов распределены по их периферии.

Размещение фрез в соседних рядах с частичным их перекрытием обеспечивает полное послойное срезание материала с торца кипы в форме поперечных лент, таким образом проводить операцию разволокнения целлюлозы из спрессованной кипы.

Проведение операции распушивания непосредственно после разволокнения исключает промежуточные операции между ними, то есть в предложенном способе исключено пропаривание и смачивание материала перед его механическим распушиванием, что заметно аппаратурно упростило техпроцесс и снизило капитальные затраты производства.

Схематично две пары валиков с пильчатой гарнитурой вытяжного прибора по прототипу в изобретении трансформированы в механизм разволокнения и примыкающее устройство диспергирования нарезанных лент, которое конструктивно совмещено с радиальными гребенками, усиливающими механическое воздействие на разволокненный материал, дополнительно мерно диспергируемый.

При этом исключен полый паропроводящий вал с винтовыми лопатками, имеющий автономный привод вращения и регулируемый угол наклона к горизонту, а также коаксиальную рабочему кожуху секцию реверсивного вращения, несущую направленные вовнутрь гибкие гребенки.

Установка жестких гребенок, распределенных по периферии встречно вращающихся с разной скоростью барабанов, смонтированных над выходным окном кожуха, профиль которых при совмещении сопрягается, обеспечивает разделение нарезанных лент на фрагменты заданной длины, то есть осуществляется операция распушивания целлюлозы.

Вращение барабанов с гребенками со скоростью, отличающейся на 10-30%, предотвращает образование сводов и заклинивания в инструменте за счет дополнительных растягивающих усилий в ленте, разрываемой на фрагменты заданной дисперсности.

Диапазон разницы скоростей вращения этих барабанов выбран из условия различной плотности материала в кипах.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная в полезной модели техническая задача решена не суммой эффектов, а новым сверхэффектом суммы существенных признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по механизации текстильного производства, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления распушенного материала заданной дисперсности по изобретению можно сделать вывод о соответствии условиям патентоспособности.

Сущность предложенного технического решения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности признаков формулы.

На чертеже изображены:

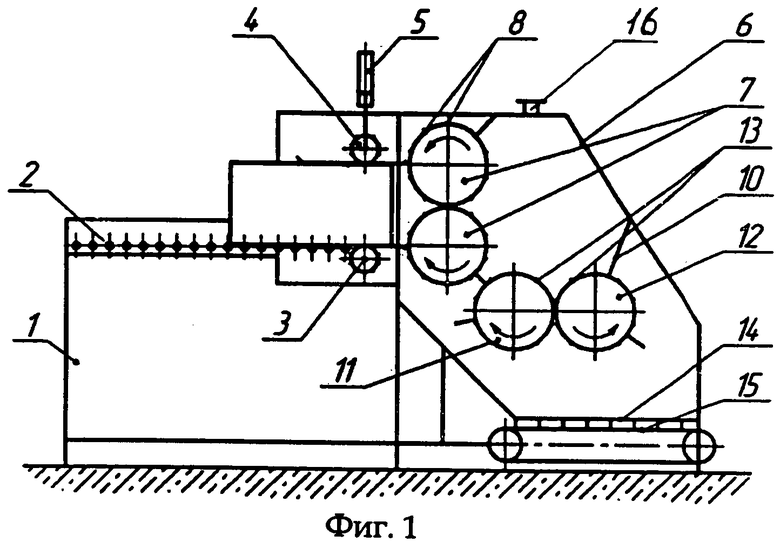

на фиг. 1 - схема устройства распушивания кипы целлюлозы;

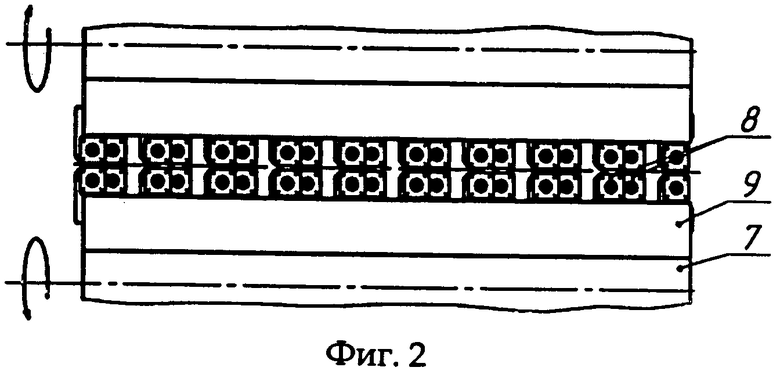

на фиг. 2 - вид сбоку на ролики с фрезами;

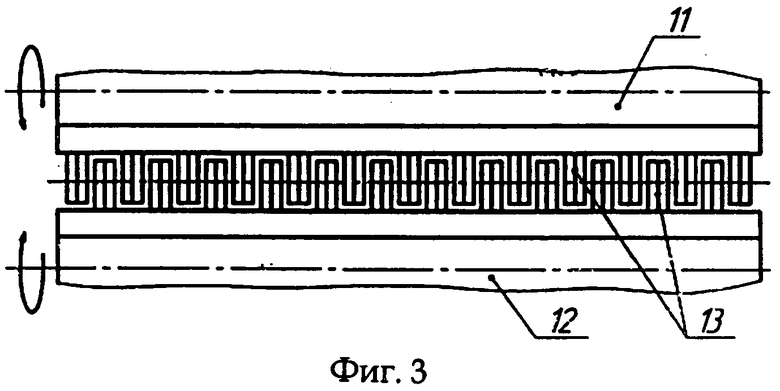

на фиг. 3 - совмещенные гребенки.

Предложенный способ рыхления целлюлозы из спрессованной кипы осуществляется в нижеописанном устройстве в следующей последовательности действий.

Устройство распушивания кипы целлюлозы (установка для рыхления гибких, подобных текстильным, материалов) содержит смонтированный на станине 1 роликовый транспортер 2 подачи кипы габаритами 600×800×1200 мм спрессованной целлюлозы в рабочую зону - между зубчатыми роликами 3 и 4, последний из которых оснащен гидроцилиндром 5 поджатия.

В кожухе 6 за транспортером 2 установлена пара встречно вращающихся роликов 7, снабженных фрезами 8.

Фрезы 8 (фиг. 2) выполнены в форме дискретных режущих выступов на инструментальных рейках 9, распределенно монтируемых на роликах 7.

Фрезы 8 последовательно распределены вдоль образующей роликов 7, с частичным взаимным перекрытием по шагу на соседних рейках 9.

В кожухе 6 (фиг. 1), примыкая к отбойнику 10, установлены встречно вращающиеся барабаны 11 и 12, вдоль образующих которых жестко закреплены гребенки 13, сопрягаемые между собой при совмещении в работе профиля (фиг. 3).

Особенностью предложенного способа является то, что скорость вращения барабана 10 на треть превышает скорость вращения барабана 12, что создает дополнительные растягивающие усилия при механическом воздействии на волокна гребенками 13.

Под барабанами 11-12 в кожухе 6 выполнено окно 14 выгрузки на отводящий ленточный транспортер 15.

В верхней части кожуха 6 выполнен патрубок 16, коммутирующийся с вентилятором отсоса (условно не показан).

Предложенный способ рыхления целлюлозы, спрессованной в кипу, осуществляется следующим образом.

Монолитную кипу целлюлозы роликовым транспортером 2 принудительно подают со скоростью 2-3 мм/ об. к зубчатым роликам 3, 4, которые встречно вращаются, при этом кипу фиксируют и прижимают к транспортеру 2 гидроцилиндром 5.

Встречно вращающиеся зубчатые ролики 3 и 4 с торца кипы послойно срезают материал в форме дискретных лент шириной 4 мм и длиной 300 мм - происходит разволокнение материала.

Нарезанные роликами 3, 4 с торца кипы ленты целлюлозы, отражаясь отбойником 10, направляются на ролики 11-12, скорость встречного вращения которых отличается на 10-30%.

Сопрягаемые при встречном движении гребенки 13, продольно закрепленные на роликах 11, 12, измельчают ленты материала на фрагменты длиной 4-6 мм, распушивая целлюлозу до заданной дисперсности, необходимой для дальнейшей обработки.

Приготовленный распушенный материал целлюлозы через окно 14 высыпается на ленту отводящего транспортера 15, который подает диспергированную целлюлозу на дальнейшую сушку и последующую химическую обработку.

Взвесь мелких частиц и пыли целлюлозы, неизбежно присутствующая при механическом резании спрессованной кипы, удаляют из кожуха 6 для исключения опасных концентраций, путем отсоса воздуха насосом через патрубок 16 и дальнейшей утилизации.

Испытания предложенного способа рыхления текстильного материала в описанной экспериментальной установке показали его функциональность в широких пределах регулировки исполнительных элементов для распушивания кип целлюлозы растений (хлопчатника, льна, конопли) и древесной, имеющих разную плотность упаковки, что позволяет рекомендовать промышленное внедрение в действующее производство для выполнения работ заказчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСПУШИВАНИЯ ЦЕЛЛЮЛОЗЫ И МАТЕРИАЛОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2022 |

|

RU2814436C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПУШИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2022 |

|

RU2817328C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| ЗСЕССЮЗНАЯ j ШДТ1:НТНи-Т?дГ:-:7^'-"?Д?;? БИБлиот:.;---/ '] | 1972 |

|

SU359312A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВТОРИЧНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИГРОСКОПИЧЕСКОЙ ВАТЫ И ГИГРОСКОПИЧЕСКАЯ ВАТА | 2012 |

|

RU2495170C1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| АВТОМАТ ДЛЯ НАМОТКИ МАРЛИ В РУЛОНЫ | 1969 |

|

SU245720A1 |

Изобретение относится к области механической обработки текстильных и подобных гибких материалов, а именно для рыхления и размельчения волокон, и предназначено для автоматического распушивания кип целлюлозы. Способ рыхления текстильного материала содержит принудительную его подачу к встречно вращающимся зубчатым роликам для разволокнения, последующее распушивание волокон вращающимися в кожухе радиальными гребенками и конвейерный отвод насыпного сырья. Новым является то, что спрессованную кипу целлюлозы принудительно мерно подают к встречно вращающимся зубчатым роликам, выполненным в виде набора соосных фрез с последовательным смещением зубьев вдоль образующих, установленных с частичным последовательным перекрытием для торцевого резания кипы на ленты, распушивание которых проводят непосредственно после разволокнения на ленты распределенными гребенками, жестко закрепленными по периферии двух встречно вращающихся с разной скоростью барабанов, имеющими сопрягаемый профиль при совмещении, причем скорость вращения барабанных гребенок разнится на 10-30%. Предложенное техническое решение упростило технологию рыхления целлюлозы непосредственно из спрессованной кипы во фрагменты заданной дисперсности, которую осуществляют в компактной установке. 1 з.п. ф-лы, 3 ил.

1. Способ рыхления текстильного материала, содержащий принудительную его подачу к встречно вращающимся зубчатым роликам для разволокнения, последующее распушивание волокон вращающимися в кожухе радиальными гребенками и конвейерный отвод насыпного сырья, отличающийся тем, что спрессованную кипу целлюлозы принудительно мерно подают к встречно вращающимся зубчатым роликам, выполненным в виде набора соосных фрез с последовательным смещением зубьев вдоль образующих, установленных с частичным последовательным перекрытием для торцевого резания кипы на ленты, распушивание которых проводят непосредственно после разволокнения на ленты распределенными гребенками, жестко закрепленными по периферии двух встречно вращающихся с разной скоростью барабанов, имеющими сопрягаемый профиль при совмещении.

2. Способ по п. 1, отличающийся тем, что скорость вращения барабанных гребенок разнится на 10-30%.

| Способ подготовки фланели под начес | 1948 |

|

SU75661A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ | 2007 |

|

RU2362846C1 |

| US 6212738 B1, 10.04.2001 | |||

| Машина для расщипывания тряпья и лоскута | 1933 |

|

SU36873A1 |

| СПОСОБ РЫХЛЕНИЯ КИП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194810C1 |

| Кипорыхлитель | 1985 |

|

SU1379358A1 |

Авторы

Даты

2015-04-10—Публикация

2014-06-09—Подача