УРОВЕНЬ ТЕХНИКИ

Ароматизаторы, например компоненты и композиции, придающие другим изделиям приятные запах и аромат, часто включают в состав потребительских товаров, таких как товары для курения и для бездымного курения, для того чтобы от них получали большее эстетическое удовольствие. Некоторые ароматизаторы, однако, легко испаряются, улетучиваясь во время хранения или до момента использования изделия.

Желательно, соответственно, уменьшить или минимизировать перемещение и потерю ароматизаторов в потребительских товарах, в частности в табачных изделиях, таких как изделия для курения и бездымные табаки, таким образом, чтобы большая доля внесенного ароматизатора оставалась доступной для покупателя, даже после того, как продукт хранился в течение периода времени. Кроме того, для обеспечения покупателей длительным приятным опытом, желательно получать ароматизаторы для продуктов потребления таким образом, чтобы можно было обеспечивать разные ароматы и контролировать параметры их высвобождения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению обеспечивали многослойную капсулу, содержащую: внутреннее ядро, включающее первую жидкую композицию ароматизатора, внутреннюю оболочку из первого полимерного материала, по меньшей мере частично покрывающую внутреннее ядро, внешнюю оболочку из второго полимерного материала, по меньшей мере частично покрывающую внутреннюю оболочку, и вторую жидкую композицию ароматизатора, распределенную в пространстве между внутренней и внешней оболочками.

Настоящее изобретение дополнительно относится к изделиям для курения и бездымным видам табака, включающим одну или более таких многослойных капсул.

В настоящем изобретении также описан способ инкапсуляции жидкого ароматизатора с получением многослойной капсулы, который состоит в следующем: для формирования капли «ядро/оболочка» первую жидкую композицию ароматизатора и первый образующий оболочку полимерный материал подвергают совместной экструзии; первый образующий оболочку полимерный материал отверждают с формированием внутренней оболочки вокруг внутреннего ядра, внутреннее ядро составляет первая жидкая композиция ароматизатора; для формирования внешней оболочки капсулы внутреннюю оболочку покрывают слоем, содержащим второй образующий оболочку полимерный материал; второй образующий оболочку полимерный материал отверждают, связывая второй образующий оболочку полимерный материал с поливалентными ионами металла, располагающимися внутри или на поверхности внутренней оболочки, с формированием внешней оболочки многослойной капсулы; внутреннюю поверхность внешней оболочки отделяют от внешней поверхности внутренней оболочки; и по меньшей мере частично формируют вторую жидкую область между внешней поверхностью внутренней оболочки и внутренней поверхностью внешней оболочки.

Помимо получения композиций ароматизаторов, которые могут долго храниться, высвобождение которых можно контролировать, и с помощью которых можно получать разнообразные ароматизаторы, настоящее изобретение описывает улучшенный способ совместного экструдирования для инкапсуляции ароматизаторов, в котором используют несколько инкапсуляционных покрытий для увеличения механической стабильности полученных капсул. Кроме того, в настоящем изобретении описаны способы увеличения стабильности размера капсулы, уменьшения или предотвращения агрегирования капсул, а также контроля над геометрическим строением капсулы.

КРАТКОЕ ОПИСАНИЕ ФИГУР

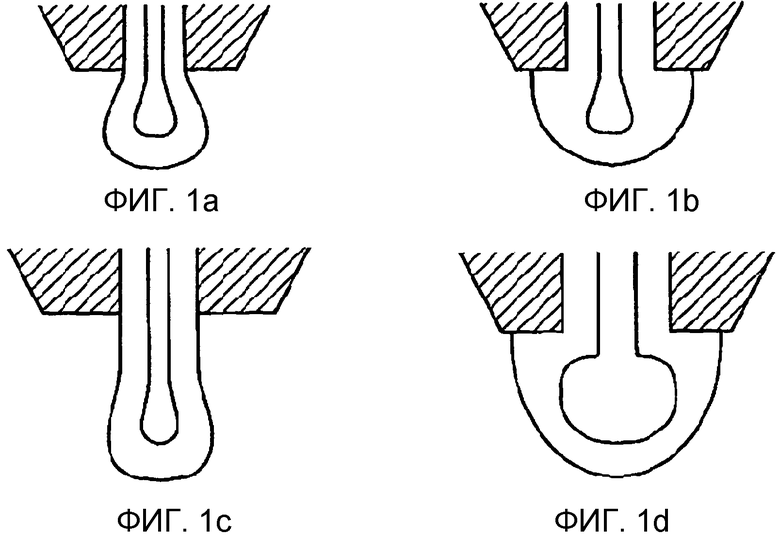

Фиг. 1 (a), 1 (b), 1 (c) и 1 (d) являются схематическими иллюстрациями капель типа «ядро/оболочка» на наконечнике, коэкструдированных согласно вариантам осуществления, описанным в настоящем документе.

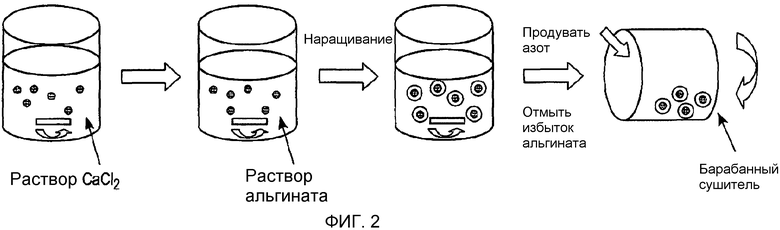

Фиг. 2 является схематической диаграммой, на которой показан процесс формирования многослойной капсулы согласно варианту осуществления, описанному в настоящем документе.

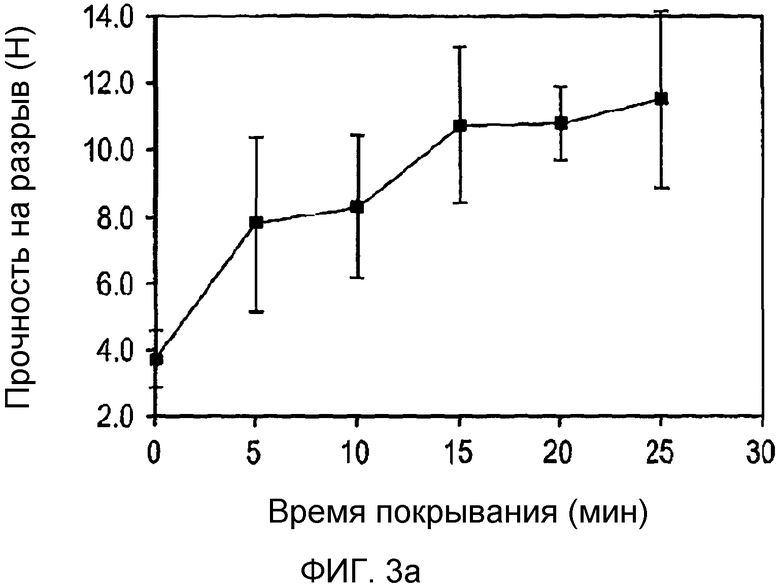

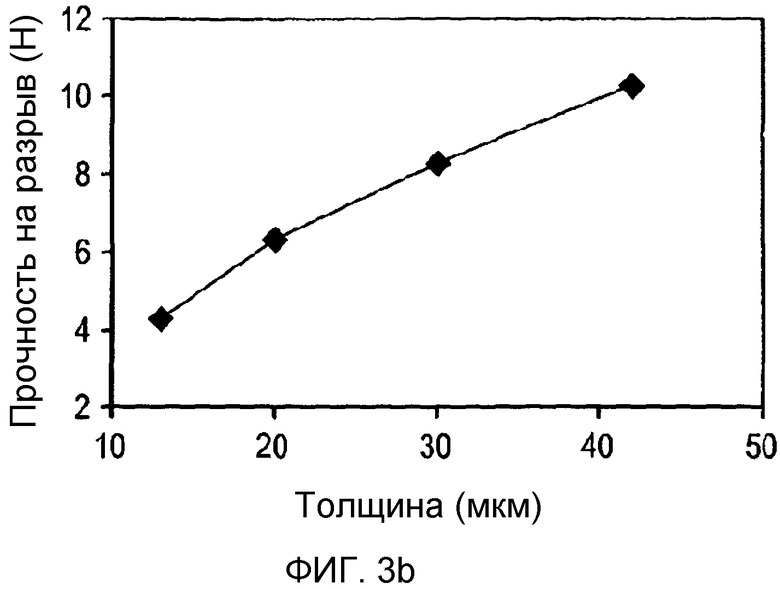

На фиг. 3(a) и 3(b) представлено увеличение прочности на разрыв с увеличением времени покрывания и толщины капсулы согласно вариантам осуществления, описанным в настоящем документе.

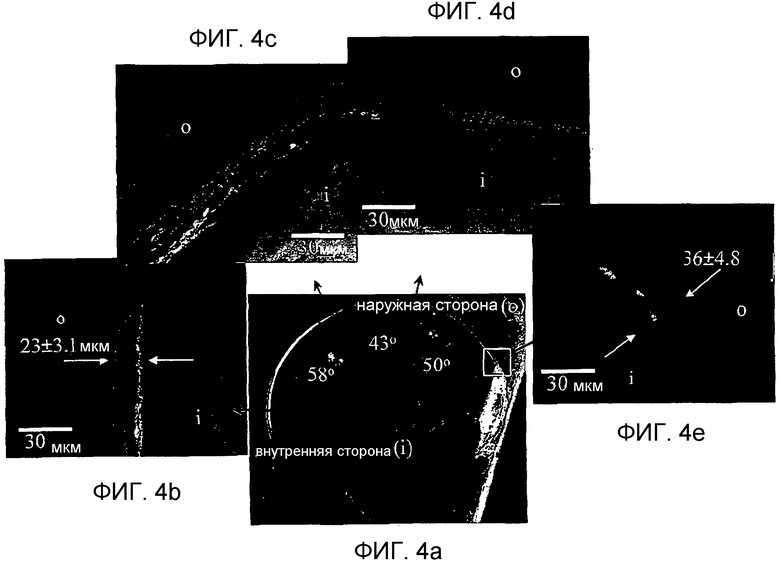

Фиг. 4(a), 4(b), 4(c), 4(d) и 4(e) являются микрофотографиями, на которых показаны фазы разделения между внутренней и внешней оболочкой многослойной капсулы согласно варианту осуществления, описанному в настоящем документе.

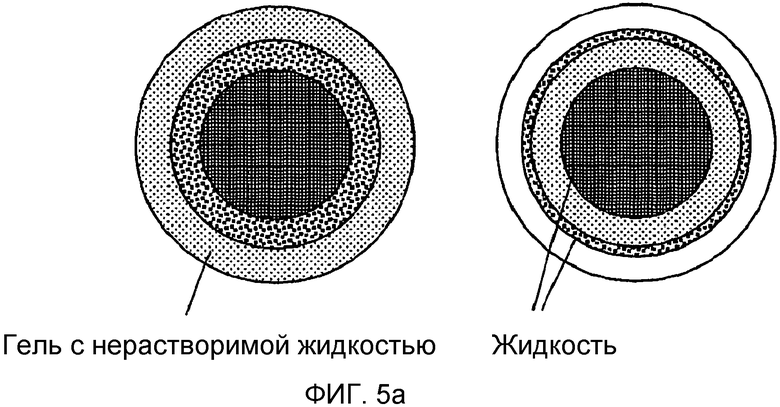

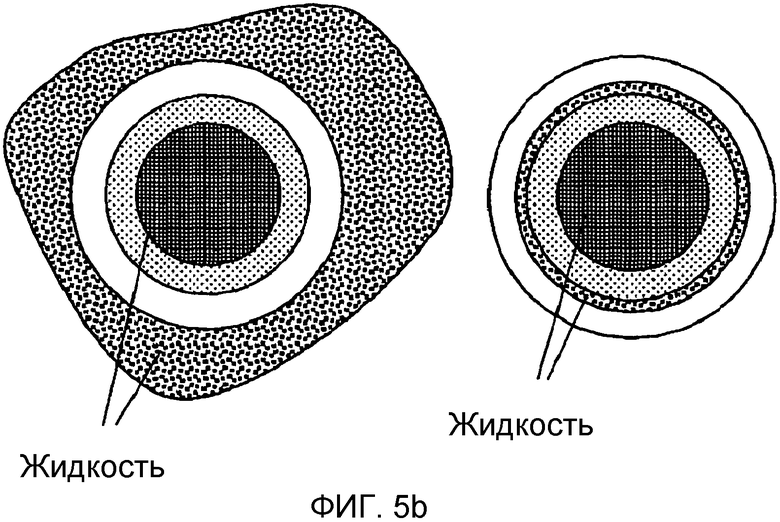

Фиг. 5(a) и 5(b) являются схематическими диаграммами, на которых показано формирование многослойных капсул с внутренними жидкими ядрами и вторыми жидкими областями между внутренними и внешними оболочками согласно вариантам осуществления, описанным в настоящем документе.

На фиг. 6 показано, что согласно вариантам осуществления, описанным в настоящем документе, можно получать сферические или овоидные капсулы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Термин "изделие для курения", который используют в настоящем документе, включает любой материал, изделие или устройство, которое обычно используют для того, чтобы наслаждаться табаком или заменителями табака за счет вдыхания или курения, не ограничивающие примеры включают сигары, сигареты, трубочный табак, разрыхленный или самокруточный табак, электронные сигареты и т.п.

Термин "бездымный табак", который используют в настоящем документе, включает виды табака, предназначенные для использования в иной форме, чем вдыхание или курение, например для употребления перорально. Примеры включают снафф, кисетные табаки, такие как снюс, табачная жвачка, пресованный жевательный табак и т.п.

Термин "табачное изделие", который используют в настоящем документе, включает и изделия для курения, и бездымный табак.

Термины "ароматизатор" и "композиция ароматизатора", которые используют в настоящем документе, обозначают органолептические компоненты и композиции, которые добавляют в субстрат или изделие, по меньшей мере частично, чтобы изменить вкусовые или ароматические характеристики субстрата или изделия во время их употребления.

Термин "жидкая композиция ароматизатора", который используют в настоящем документе, обозначает композицию ароматизатора, которая находится в жидкой форме, или может быть переведена в жидкую форму при растворении, суспендировании или подобными им способами в обычных условиях хранения композиций ароматизаторов или изделий, в которых можно использовать композиции ароматизаторов. В жидкую композицию ароматизатора могут включаться высоковязкие жидкие композиции.

Термин "образующий оболочку полимерный материал", который используют в настоящем документе, обозначает полимерные материалы, которые можно подвергать сшивке, высушиванию или иным образом, формировать оболочки, которые являются, например, частью капсулы. Термин "первый образующий оболочку полимерный материал" обозначает образующий оболочку полимерный материал, который, по меньшей мере в отвержденной форме, практически непроницаем для одной или нескольких композиций ароматизатора.

Термин "практически непроницаемый", который используют в настоящем документе, обозначает такой уровень эффективности непроницаемости, что только несущественная доля жидкости, инкапсулированной за счет практически непроницаемого материала, может диффундировать сквозь этот материал за промежуток времени. Этот промежуток времени, как правило, эквивалентен сумме типичного времени хранения продукта потребления и типичного времени хранения инкапсулированной композиции ароматизатора.

Термин "отверждение", который используют в настоящем документе, обозначает схватывание, создание перекрестных связей, осаждение, высушивание или другие химические или физические изменения, происходящие с полимерным материалом или внутри него, при которых материал превращается в оболочку, являющуюся менее проницаемой для одного или нескольких компонентов жидкой композиции ароматизатора, и/или пространственно устойчивой (например, способной выдержать стрессовые условия без разрушений), и/или менее проницаемой, чем образующий оболочку полимерный материал до отверждения.

Термин "способный к отверждению" обозначает материал, способный подвергаться процессу отверждения. Отвержденный материал может быть упругим и/или гибким.

Термин "практически нерастворимый", который употребляют в настоящем документе, обозначает материал, который не будет формировать сплошной раствор со вторым полимерным материалом. Вместо этого большая часть материала (если не все) пройдет через фазу разделения со вторым полимерным материалом или со вторым образующим оболочку полимерным материалом уже по меньшей мере при формировании внешней оболочки, когда отверждается второй образующий оболочку полимерный материал.

Термины "практически сферический" и "практически овоидный", которые используют в настоящем документе, обозначают, соответственно, в общем плане сферические и овоидные формы, не исключающие легких отклонений и вариаций относительно четких геометрических определений "сферического" и "овоидного".

Когда в настоящем документе используется термин "приблизительно" в сочетании с указанным численным параметром или областью, он имеет значение, разумным образом назначенное специалистом в данной области, например, он определяет несколько меньшее и несколько большее значения, чем задавалось исходным параметром или областью, вплоть до области ±10% относительно исходного значения.

Формирование капсулы типа «оболочка/ядро» за счет совместной экструзии зависит от многих факторов. Они включают физические свойства используемых материалов (например, их вязкость, плотность и поверхностное натяжение), а также условия обработки (скорости потоков, значения температур, амплитуду и частоту вибрации наконечника, использование погружного или не погружного наконечника, геометрические особенности наконечника, такие как диаметры внешнего и внутреннего отверстия). Влияние каждого из этих факторов не изолированно, скорее, между всеми факторами существует комплексное взаимодействие. Таким образом, использование одного только процесса экструдирования может затруднить или сделать невозможным получение капсулы типа «ядро/оболочка» с желаемыми характеристиками, в частности с надлежащей толщиной оболочки. Как указано в настоящем документе, некоторые из этих трудностей могут быть преодолены, если получать капсулы с внутренней и внешней оболочками из отвержденного второго образующего оболочку полимерного материала.

В одном из вариантов осуществления описан способ инкапсуляции жидкой композиции ароматизатора за счет совместного экструдирования первой жидкой композиции ароматизатора и первого образующего оболочку полимерного материала с формированием капель типа «ядро/оболочка», состоящих из внутреннего ядра, содержащего первую жидкую композицию ароматизатора, и внешнего слоя, содержащего первое образующее оболочку полимерного материала.

Эту каплю предпочтительно формируют с помощью пары концентрических наконечников, при этом жидкая композиция ароматизатора проходит сквозь внутренний наконечник, а первый образующий оболочку материал проходит сквозь внешний наконечник. Формирование капли может включать вибрацию или прохождение струи газа или пара у наконечника для отделения капли от наконечника.

Формирование капли можно осуществлять, например, в Spherisator 2002 Mark II (Brace GmbH), работающим желательно на частоте варьирующей приблизительно от 20 Гц и приблизительно до 200 Гц, более конкретно, приблизительно от 60 Гц и приблизительно до 100 Гц, еще более конкретно, приблизительно от 70 Гц и приблизительно до 85 Гц, и, еще более конкретно, приблизительно от 70 Гц и приблизительно до 80 Гц. Придаваемая электромагнитному шейкеру амплитуда желательно составляет приблизительно от 100 мВ и приблизительно до 2000 мВ, более конкретно, приблизительно от 330 мВ и приблизительно до 1000 мВ, еще более конкретно, приблизительно от 350 мВ и приблизительно до 450 мВ. Диаметры наконечников, как правило, варьируют для внутреннего образующего ядро наконечника приблизительно от 0,5 мм и приблизительно до 2 мм, более конкретно, приблизительно от 0,9 мм и приблизительно до 1,5 мм, а для внешнего образующего оболочку наконечника приблизительно от 1.5 мм и приблизительно до 3 мм, более конкретно, приблизительно от 2 мм и приблизительно до 2,5 мм. Давление в коэкструдируемом потоке, формирующем ядро, как правило, приблизительно от 40 мбар и приблизительно до 80 мбар, более конкретно, приблизительно от 50 мбар до приблизительно 65 мбар, в то время как давление в потоке совместного экструдирования, формирующем оболочку, как правило, приблизительно от 90 мбар и приблизительно до 150 мбар, более конкретно, приблизительно от 100 мбар и приблизительно до 130 мбар. Диаметр капсулы получаемой совместным экструдированием, как правило, варьирует приблизительно от 1 до приблизительно 7 мм.

Фиг. 1(a), 1 (b), 1 (c), и 1 (d) являются схематическими иллюстрациями альтернативных форм, которые может принимать капля типа «ядро/оболочка» в ходе совместной экструзии на наконечнике. На фиг. 1(a) образующий оболочку полимерный материал отделяется от поверхности наконечника относительно легко, тогда как на фиг. 1(b) образующий оболочку полимерный материал пристает к поверхности наконечника. На фиг. 1(c) капля, формируемая совместным экструдированием, растягивается достаточно далеко, перед тем, как принять закругленную или шаровидную форму, тогда как на фиг. 1(d) экструдируемая капля формирует в существенной мере закругленную или шаровидную форму перед тем, как отделиться от наконечника. Экструдируемая капля типа «ядро/оболочка» также может принимать другие формы, помимо проиллюстрированных, включая смешанные или промежуточные формы. Формы капли могут быть индикатором параметров обработки, поэтому можно руководствоваться наблюдением за ними для получения желаемой формы капсул.

Отделившись от наконечника, первый образующий оболочку полимерный материал может обтекать каплю типа «ядро/оболочка», с тем чтобы полностью или практически полностью покрыть жидкую композицию ароматизатора.

Жидкая композиция ароматизатора, подходящая для применения согласно настоящему документу, включает как гидрофильную, как правило, водную, композицию, так и гидрофобную композицию, как правило, на основе жира. В основном, эти композиции содержат одно или несколько соединений ароматизатора, которые можно растворить или суспендировать в жидком носителе или растворителе, особенно если в природе их получают не в жидких формах. Не ограничивающие примеры подходящих ароматизаторов включают ментол, мяту, такую как перечная мята или кудрявая мята, шоколад, лакрицу, цитрус и другие фруктовые ароматы, гамма-окталактон, ванилин, этилванилин, корицу, метилсалицилат, линалоол, бергамотовое масло, гераниевое масло, лимонное масло, имбирное масло, табачный экстракт, фенилуксусную кислоту, соланон, мегастигматриенон, 2-гептанон, бензиловый спирт, цис-3-гексинил ацетат, валериановую кислоту, валериановый альдегид и т.д. Было выявлено, что особенно подходящими являются ароматизаторы, растворенные или суспендированные в растительном масле.

Первый образующий оболочку полимерный материал предпочтительно состоит из способного к сшивке полисахарида, белка или воска. Когда первый образующий оболочку полимерный материал отверждают с формированием оболочки, он формирует практически непроницаемый для первой жидкой композиции ароматизатора барьер. Среди предпочтительно используемых полисахаридов, способных к сшивке, можно назвать альгинаты, пектины, каррагенаны, хитозаны, декстраны и их комбинации и смеси. Среди предпочтительно используемых белков можно назвать желатины. Особенно предпочтительными первыми образующими оболочку полимерными материалами являются соли альгината с моновалентными катионами, такие как альгинат натрия. Альгинат предпочтительно экструдируют в виде водного раствора с концентрацией альгината приблизительно от 1 и приблизительно до 5% масс., предпочтительно приблизительно от 2 и приблизительно до 2,5% масс.

В сформированной капле затем отверждают первый образующий оболочку полимерный материал с получением внутренней оболочки вокруг внутреннего ядра, состоящего из первой жидкой композиции ароматизатора. Способ отверждения может составлять простое охлаждение, например, если первый образующий оболочку материал является воском или желатином.

Отверждение может, однако, включать и более сложные процессы, особенно если первый образующий оболочку полимерный материал содержит полисахарид. Например, если первый образующий оболочку полимерный материал включает альгинат натрия, процесс отверждения будет предпочтительно включать реакцию ионного замещения, в которой натрий замещается бивалентным ионом металла, эффективно образуя перекрестные связи в полимерном альгинате. Другие полисахариды проходят через сходный процесс ионных реакций с образованием перекрестных связей. Кроме того, отверждение может включать высушивание, для того, чтобы избавить оболочку от избытка влаги, и для того, чтобы сделать оболочку менее клейкой. Процесс отверждения такого типа могут проводить, опуская капли в водный раствор бивалентного иона металла, предпочтительно, иона кальция. Можно использовать, например, водный раствор CaCl2. Альтернативным образом, капли можно обрызгивать взвесью водного раствора CaCl2 или другого бивалентного иона метала, после того как они отделились от концентрических наконечников. В обоих случаях ионы кальция на поверхности капли замещают ионы натрия и образуют перекрестные связи в полимерном альгинате. Чем дольше капли взаимодействуют с ионами раствора кальция, тем больше увеличивается глубина проникновения ионов кальция во внешние слои, увеличивая также глубину отвержденного полимера. Используемый раствор CaCl2 желательно имеет концентрацию приблизительно от 3% масс. и приблизительно до 10% масс., более конкретно, имеет концентрацию приблизительно 5% масс. Время взаимодействия и концентрация раствора CaCl2 и последующее отмывание с целью удаления ионов кальция (более детально описанным в настоящем документе), также могут влиять на формирование покрывающего слоя и/или на отверждение покрывающих слоев.

На фиг. 2 представлена иллюстрация примера того, как капсулу, содержащую инкапсулированную первую жидкую композицию ароматизатора и внутреннюю оболочку из отвержденного первого полимерного материала, покрывают затем одним или несколькими покрывающими слоями, содержащими второй образующий оболочку полимерный материал, с формированием многослойной капсулы. Эта многослойная капсула имеет оболочки, состоящие из отвержденного образующего оболочку полимерного материала, окружающие ядро. Ряд способов покрытия капсулы, таких как покрытие, наносимое поливом, коацервация и т.д., приводят к удовлетворительным результатам, однако в настоящем документе описан пример одного способа покрытия, который проиллюстрирован на фиг. 2.

Описанные выше капсулы, имеющие внутреннюю оболочку, но не имеющие еще внешней оболочки, можно собирать, отфильтровывая их из водного раствора (на фиг. 2, из раствора CaCl2), а затем, удалив избыток бивалентных ионов металла и осушив, чтобы избавиться от избытка поверхностной воды, их помещают в раствор второго образующего оболочку полимерного материала, как правило, при перемешивании (на фиг. 2, раствор второго образующего оболочку полимерного материала является раствором альгината). Капсулы держат в этом растворе в течение периода времени, достаточного для того, чтобы покрывающий слой мог достичь желаемой толщины, время лежит, как правило, в диапазоне приблизительно от 30 секунд до нескольких часов, в зависимости от желаемой толщины. По прошествии этого времени, в раствор добавляют воду для того, чтобы разбавить второй образующий оболочку полимерный материал и замедлить или остановить нарастание покрывающего слоя. Капсулы, имеющие покрытие, отделяют от покрывающего раствора с помощью фильтрации и декантирования, дополнительно добавляя воду для того, чтобы удалить избыток образующего оболочку полимерного материала. Процесс отделения и декантирования может быть повторен несколько раз, после чего полученные капсулы с покрытием в некоторых случаях могут высушивать, например, за счет обработки струей горячего газа, как в барабанном сушителе.

Примеры подходящих вторых образующих оболочку полимерных материалов включают способные к сшивке полисахариды, такие как альгинат, пектин, каррагенан, хитозан и их смеси.

После формирования капсул с покрытием, второй образующий оболочку полимерный материал в покрывающем слое отверждают с получением многослойной капсулы, содержащей капсулу с внутренней оболочкой, окруженной внешней оболочкой из отвержденного второго образующего оболочку полимерного материала. Отверждение может быть достигнуто за счет контакта между вторым образующим оболочку полимерным материалом с подходящим сшивающим агентом. Например, если второй образующий оболочку полимерный материал включает альгинат натрия, для отверждения покрывающего слоя к нему добавляют раствор ионов кальция.

Если внутренняя оболочка содержит сшитый альгинат, существенное количество остаточных свободных ионов кальция из внутренней оболочки может перемещаться в покрытие и вызывать образование перекрестных связей, делая ненужными дополнительные ионы кальция. Предпочтительно, отверждение начинается на стадии нанесения покрытия, например, за счет образования перекрестных связей с помощью остаточных ионов кальция из внутренней оболочки во время нанесения покрытия.

В некоторых случаях внешняя поверхность многослойной капсулы будет в какой-то мере вязкой и клейкой, отчасти из-за высокого содержания в ней жидких компонентов. В одном из вариантов осуществления способ получения многослойных капсул включает высушивание капсул для уменьшения их клейкости. Высушивание, таким образом, может считаться одним из этапов отверждения. Желательно высушивать многослойные капсулы с минимальным разрушением оболочек. Для этой цели подходит барабанный сушитель. Для того чтобы ограничить приклеивание многослойных капсул к внутренним поверхностям сушителя, предпочтительно одновременно с высушиванием обеспечивать доступ в сушитель инертного газа, такого как азот.

Капсулы, полученные этим способом, будут высоко устойчивыми в условиях хранения и могут эффективно предотвращать перемещение и/или потерю ароматизатора в жидкой композиции ароматизатора во время хранения изделий и продуктов, содержащих капсулы.

На фиг. 3 показаны полученные данные по прочности на разрыв многослойной капсулы диаметром 4,0 мм. На фиг. 3(a) раствор второго образующего оболочку полимерного материала имел 0,25% альгината, и можно видеть, что прочность на разрыв повышалась с увеличением времени покрытия. На фиг. 3(b) измеряли прочность на разрыв капсулы с толщиной оболочки, варьирующей приблизительно от 12 до 43 мкм (на этой фигуре это обозначает общую толщину внутренней и внешней оболочки, включая любое пространство между оболочками), используя Shimadzu EZ-Graph со скоростью сжатия 100 мм/мин. Прочность на разрыв повышалась с увеличением толщины оболочки. На этих графиках показано, что за счет способов, описанных в настоящем документе, можно получать капсулы с прочностью на разрыв приблизительно от 6 до 11 Н, предпочтительно приблизительно от 8 до 10 Н.

Первая и вторая оболочки отделены друг от друга, и они могут обладать разной толщиной, механической прочностью, устойчивостью к воздействию температуры и/или влажности, уровнем разрушения и т.п. Таким образом, подбор первого и второго полимерных материалов может влиять на физические и химические характеристики конечной многослойной капсулы.

Вне зависимости от того, какие использовали первый и второй образующие оболочку полимерные материалы для формирования внутренней и внешней оболочек, после отверждения внешняя оболочка имеет внутреннюю поверхность и внешнюю поверхность, такие, что внутренняя поверхность внешней оболочки отделена и/или отделима от внешней поверхности внутренней оболочки. Две оболочки при разделении могут определять пространство друг между другом. Можно, соответственно, принудительно отделить две оболочки друг от друга за счет осмотического давления, возникающего во время разделения фаз, или во время диффундирования в капсулу, описанного в настоящем документе более подробным образом. Возможность помещать разные жидкие композиции ароматизатора в ядро и в пространство между оболочками в одной и той же капсуле позволяет контролировать высвобождение разных композиций ароматизатора во время употребления изделия, содержащего капсулу, что создает новый и эстетически приятный эффект для потребителя.

На фиг. 4(a)-(e) показаны микрофотографии сечений многослойных капсул. На этих фигурах, "i" означает внутреннюю часть капсулы, а "o" означает внешнюю часть. На фиг. 4(a) показано изображение сечения многооболочковой капсулы согласно вариантам осуществления, описанным в настоящем документе, на фиг. 4(b)-(e) показаны более детальные изображения различных позиций вдоль сечения. Видно пространство между первой и второй оболочками.

Как видно на фиг. 5(a) и 5(b), инкапсулированная композиция, в дополнение к внутреннему ядру с первой жидкой композицией ароматизатора, может включать вторую жидкую композицию (например, ароматизатора, того же, что и ароматизатор первой жидкой композиции ароматизатора, или другого), содержащую один или несколько компонентов, практически нерастворимых во внешней оболочке многослойной капсулы.

В одном таком варианте осуществления, показанном схематически на фиг. 5(a), исходную капсулу (имеющую внутреннюю оболочку вокруг внутреннего ядра) покрывают гелем, содержащим практически нерастворимую в отвержденном втором образующем оболочку полимерном материале жидкость. Во время фазы разделения, этот практически нерастворимый компонент или компоненты отделяются и перемещаются в пространство между двумя оболочками. Поскольку внешняя поверхность внутренней оболочки и внутренняя поверхность внешней оболочки отделены и/или отделимы, осмотическое давление позволяет перемещающемуся компоненту второй жидкой композиции ароматизатора занять пространство между ними или принудительно создать его. Во время отверждения внешней оболочки этот перемещающийся компонент может формировать заполненное жидкостью пространство, по меньшей мере частично располагающееся между внешней поверхностью внутренней оболочки и внутренней поверхностью внешней оболочки.

В другом варианте осуществления, схематически показанном на фиг. 5(b), вторая жидкая композиция ароматизатора располагается между внутренней и внешней оболочками за счет помещения многослойной капсулы или первой капсулы с покрытием (капсулы, у которой есть внутренняя оболочка и покрывающий слой) в раствор или суспензию второй жидкой композиции ароматизатора до того, как второй образующий оболочку полимерный материал полностью отвердеет. Поскольку внутренняя поверхность внешней оболочки отделена и/или отделима от внешней поверхности внутренней оболочки, вторая жидкая композиция ароматизатора может проникнуть сквозь внешнюю оболочку или покрывающий слой за счет диффузии, создавая и/или заполняя пространство между внутренней и внешней оболочками, или между внутренней оболочкой и покрывающим слоем, и формируя, таким образом, заполненное жидкостью пространство, по меньшей мере частично располагающееся между внешней поверхностью внутренней оболочки и внутренней поверхностью внешней оболочки. Второй образующий оболочку полимерный материал затем, соответственно, подвергают отверждению или дополнительному отверждению.

Результатом любого из этих вариантов осуществления является капсула, содержащая первую жидкую композицию ароматизатора в ядре и вторую, необязательно отличающуюся от первой, жидкую композицию ароматизатора в пространстве между внутренней и внешней оболочками. Это дает возможность высвобождать ароматизаторы в разное время при употреблении изделий, содержащих такие капсулы.

ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ И БЕЗДЫМНЫЕ ТАБАКИ

Ароматизаторы, которые используют в табачных изделиях для курения, например, ментол, могут от табака, к которому ментол был добавлен, перемещаться к другим частям изделия для курения, или полностью улетучиваться из изделия для курения. Это снижает количество ароматизатора, доступного при употреблении изделия, вследствие чего часто требуется добавлять к изделию большее количество ароматизатора. Добавление большего количества ароматизатора связано с нежелательными дополнительными тратами при производстве. Использование инкапсулированных ароматизаторов, описанных в настоящем документе, может помочь справиться с этими проблемами.

Например, одну или несколько капсул, содержащих один ароматизатор, например ментол, в качестве ароматизатора первой и второй жидких композиций ароматизатора, можно поместить в табачный штранг или в фильтр изделия для курения, такого как сигарета. Когда сигарету курят, второе полимерное покрытие разрушается из-за общего потока дыма, проходящего около капсулы, и, таким образом, вторая жидкая композиция ароматизатора станет доступной для потребителя. Позже, когда сигарету продолжат курить, ментол из первой жидкой композиции ароматизатора, находящейся в ядре, будет высвобожден в общий поток дыма в результате разрушения внутренней оболочки. В результате потребитель почувствует усиленный ментоловый аромат на разных стадиях процесса курения.

В другом примере одна или несколько капсул, содержащих один ароматизатор, например ментол, в качестве ароматизатора первой жидкой композиции ароматизатора, и другой ароматизатор, например экстракт табака, в качестве ароматизатора второй жидкой композиции ароматизатора, могут быть помещены в табачный штранг и/или в фильтр сигареты. Когда сигарету будут курить, внешняя оболочка разрушается под влиянием влажного, горячего общего потока дыма, высвобождая табачный аромат, усиливая, таким образом, табачный аромат, который возникал от табака сигареты. Когда сигарету продолжат курить, внутренняя оболочка может деградировать, высвобождая аромат ментола в общий поток дыма.

В обоих этих примерах в сигареты можно добавлять несколько капсул, и их расположение может влиять на то, каким образом потребитель будет получать ароматизатор. Располагая, например, несколько капсул с одной и той же или сходной толщиной оболочек в одном и том же или сходном месте в сигарете, можно добиться усиления определенного аромата за сравнительно короткое время. Поскольку каждая капсула будет подвергаться сходным условиям разрушения, оболочки будут разрушаться со сходными скоростями, высвобождая ароматизаторы примерно в одно и то же время.

В другом варианте осуществления возможно варьировать скорости высвобождения ароматизаторов из разных капсул, меняя толщину и другие механические свойства внутренней и внешней оболочек. Это позволяет конструировать капсулы для разных частей изделия и контролировать, таким образом, время высвобождения ароматизаторов. Например, капсулы со сравнительно толстыми оболочками можно располагать в фильтре или около него, а капсулы с относительно тонкими оболочками можно располагать в табачном штранге вблизи от поджигаемого конца сигареты. Капсулы с толстыми оболочками будут дольше хранить ароматизатор под воздействием общего потока дыма, для того чтобы потребитель продолжал чувствовать ароматизатор позже в процессе курения. Сигареты, содержащие инкапсулированные ароматизаторы, описаны в публикациях патентных заявок США №№ 2005/0172976 и 2008/0017206, каждая из которых включена в настоящий документ в качестве ссылки в полном объеме.

Капсулы можно сходным образом помещать в бездымные табачные продукты, при этом высвобождение ароматизатора будет достигаться за счет механического повреждения капсулы в процессе пережевывания или растворения капсулы в слюне. Используя капсулы с разной толщиной оболочек, можно контролировать профиль высвобождения поступающего ароматизатора или ароматизаторов во времени, таким образом, чтобы потребитель при употреблении чувствовал определенные ароматы раньше, а другие ароматы позже, или чтобы потребитель чувствовал определенный ароматизатор на более продолжительном и устойчивом уровне.

Как показано на фиг. 6, кроме контроля над структурой капсул, над ее механическими свойствами и над характеристиками поступления, способ, описанный в настоящем документе, может предоставить контроль над общей морфологией капсулы. Меняя параметры процесса экструдирования, можно менять форму капсулы от практически сферической до практически овоидной. Одним из преимуществ морфологического разнообразия является то, что для капсулы овоидного типа может требоваться меньшая сила, необходимая для разрыва капсулы (поскольку сила сконцентрирована на конце капсулы), что может быть желательным для некоторых видов применения.

В еще одном варианте осуществления одна или несколько многослойных капсул, описанных в настоящем документе, помещаются в фильтр сигареты таким образом, что курильщик может в выбранное им время раздавить их, высвобождая жидкий ароматизатор внутрь фильтра. Такие капсулы предпочтительно имеют овоидную форму для облегчения механического разрушения. Сигареты и фильтры предварительной сборки со сжимаемыми капсулами ароматизаторов описаны в публикациях патентных заявок США №№ 2007/0012327 и 2006/0174901.

ПРИМЕР 1

Смесь ароматизатора (9670-102A) в растительном масле была пропущена сквозь внутренний, или ядерный, наконечник (диаметра 1,0 мм) экструдера Brace GmbH Spherisator 2002 Mark II 1410-087 под давлением 55 мбар. Водный раствор 2% масс. альгината натрия (первый образующий оболочку полимерный материал) был пропущен сквозь внешний, или формирующий оболочку, наконечник экструдера (диаметр 2,5 мм) под давлением 100 мбар. Частота вибрации была 80 Гц, амплитуда вибрации была 350 мВ. Полученные за счет совместного экструдирования ядра с покрытием были помещены в водный отверждающий раствор, содержащий 5% масс. хлорида кальция, отфильтрованы и дополнительно отмыты водным отверждающим раствором, содержащим 5% масс. хлорида кальция. Некоторые из полученных ядер с покрытиями были нежелательно маленькими "сателлитными" капсулами (которые можно отбирать и отделять от желаемых капсул), у некоторых ядра были не идеально центрированы. На поверхности суспензии из ядер с покрытиями наблюдалось небольшое количество масла, по-видимому, оно появилось из сломанных капсул и/или не встроенного ядерного вещества.

Капсулы промывали и отбирали, а затем наращивали и получали многослойные капсулы за счет следующего процесса. Капсулы помещали в водный раствор с 0,25% масс. альгината натрия (второй образующий оболочку полимерный материал), перемешивали в течение 20 минут, а затем для разбавления раствора к нему добавляли деионизированную воду (Выявлено, что использование альгината в концентрации значительно большей, чем 0.25% масс., приводит к нежелательной агрегации капсул). Капсулы удаляли из раствора и помещали в 5% масс. хлорид кальция, фильтровали, промывали деионизированной водой и помещали в барабанный сушитель с доступом азота комнатной температуры, для того, чтобы высушить капсулы. Получали относительно единообразные капсулы, агрегации не наблюдали. Итоговые многослойные капсулы имели вес приблизительно от 35 мг и приблизительно до 39 мг на капсулу, со средним весом приблизительно 36 мг/капсула.

ПРИМЕР 2

Повторяли описанный в примере 1 способ, кроме того, что ароматизатор пропускали сквозь внутренний наконечник под давлением 60 мбар, а раствор альгината пропускали сквозь внешний наконечник под давлением 125 мбар. Некоторые из полученных ядер с покрытиями были сателлитными и имели не идеально центрированные ядра. Некоторые капсулы сломались после высушивания. Вес капсулы варьировал приблизительно от 30 мг и приблизительно до 35 мг на капсулу, со средним весом приблизительно 32 мг/капсула. Измерили прочность на разрыв капсул и выявили, что она варьирует приблизительно от 3,5 Н и приблизительно до 16,7 Н.

ПРИМЕР 3

В целом повторяли описанный в примере 1 способ, за исключением того, что частота вибрации составляла 100 Гц, давление у внешнего наконечника составляло 105 мбар. Маленьких капсул почти не наблюдалось, однако наблюдалось несколько не инкапсулированных зерен. Отфильтрованные ядра с покрытием помещали в водный раствор, содержащий 0,25% масс. альгината натрия и 1,0% масс. поливинилпирролидона ("PVP"), перемешивали в течение 20 минут, разбавляли водой, удаляли из раствора и непосредственно отфильтровывали без дополнительного добавления хлорида кальция. Отфильтрованные капсулы сушили в барабанном сушителе, как в примере 1. Выявили, что средний вес капсулы составлял 33,8 мг/капсула, но PVP не предотвращал формирование агрегатов.

ПРИМЕР 4

В целом повторяли описанный в примере 1 способ, за исключением того, что использовали другой растворенный в растительном масле ароматизатор (9814-57), и внесли следующие дополнительные изменения.

В первом промежуточном примере, пропускание через внутренний наконечник проводили под давлением 60 мбар, пропускание через внешний наконечник проводили под давлением 130 мбар, используя частоту 50 Гц и амплитуду 300 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). В результате было получено много сфер, не содержащих структуру «ядро/оболочка» (то есть сфер без ядра), кроме того, наблюдали нестабильность процесса, а также получали нецентрированные ядра и слой масла.

Во втором промежуточном примере, пропускание через внутренний наконечник проводили под давлением 58 мбар, пропускание через внешний наконечник проводили под давлением 125 мбар, используя частоту 50 Гц и амплитуду 300 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). В результате было получено много сфер, не содержащих структуру «ядро/оболочка» и слой масла. Итоговые капсулы были липкими, легко ломающимися и не единообразными по размеру.

В третьем промежуточном примере, пропускание через внутренний наконечник проводили под давлением 57 мбар, пропускание через внешний наконечник проводили под давлением 130 мбар, используя частоту 80 Гц и амплитуду 350 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(b). Не наблюдали образования сфер, не содержащих структуру «ядро/оболочка», наблюдали несколько сателлитных капсул, которые были сферическими.

В четвертом промежуточном примере, пропускание через внутренний наконечник проводили под давлением 60 мбар, пропускание через внешний наконечник проводили под давлением 115 мбар, используя частоту 80 Гц и амплитуду 350 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). В результате было получено много сфер, не содержащих структуру «ядро/оболочка», и слой масла. Итоговые капсулы были легко ломающимися и не единообразными по размеру.

ПРИМЕР 5

В целом повторяли описанный в примере 1 способ, за исключением того, что ароматизатор 9814-57 в растительном масле пропускали сквозь внутренний наконечник под давлением 60 мбар, а раствор альгината натрия пропускали сквозь внешний наконечник под давлением 130 мбар. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). Были получены капсулы и несколько сфер, которые не являлись сферами, не содержащими структуру «ядро/оболочка». По меньшей мере часть из ядер оказались в значительной мере не центрированными и маленькими. В 0,25% масс. раствор альгината добавляли 0,1% масс. зеленого пищевого красителя для улучшения визуализации второго слоя альгината (внешней оболочки). Высушенные капсулы были в желательной мере маленькими (не сателлитными), твердыми и обладали овоидной или яйцевидной формой.

ПРИМЕР 6

Повторяли описанный в примере 5 способ, кроме того, что делали так, чтобы вышедший из наконечника продукт соответствовал фиг. 1 (b). В результате были получены в желательной мере маленькие капсулы, которые обладали овоидной или яйцевидной формой.

ПРИМЕР 7

В целом повторяли описанный в примере 1 способ, кроме того, что в качестве ядерного вещества использовали растительное масло с синим красителем, его пропускали под 60-100 мбар, а оболочку пропускали под 90-140 мбар. Частота была 90 Гц, а амплитуда была 400 мВ. В результате были получены маленькие капсулы с не центрированными ядрами.

ПРИМЕР 8

В целом повторяли описанный в примере 1 способ, кроме того, что в качестве ядерного вещества использовали растительное масло с синим красителем, и внесли следующие дополнительные изменения.

В первом промежуточном примере, ядерное вещество пропускали под 65 мбар сквозь 0,9 мм наконечник, а оболочку пропускали под 90-140 мбар. Частота была 90 Гц, а амплитуда была 400 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(с). Наблюдали нестабильность процесса. Были получены маленькие капсулы с не центрированными ядрами.

Во втором промежуточном примере использовали способ из первого промежуточного примера со следующими изменениями. Материал оболочки пропускали сквозь 2,2 мм наконечник под 115 мбар, а ядерное вещество пропускали под 70 мбар. Частота была 80 Гц, а амплитуда была 350 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(d). Процесс был стабильным, и были получены в желательной мере маленькие капсулы. Ядра были не центрированы.

В третьем промежуточном примере использовали способ по первому промежуточному примеру со следующими изменениями. Ядро пропускали сквозь 1,0 мм наконечник под 65 мбар, а оболочку пропускали сквозь 2,5 мм наконечник под 120 мбар. Частота была 80 Гц, а амплитуда была 350 мВ. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). Процесс был стабильным, сателлитных капсул получено не было. Сфер, не содержащих структуру «ядро/оболочка», не наблюдалось. Ядра были не центрированы.

В четвертом промежуточном примере использовали способ из третьего промежуточного примера со следующими изменениями. Материал оболочки пропускался под 125 мбар, а материал ядра пропускали под 80 мбар. Частота была 100 Гц. Продукт, вышедший из наконечника, соответствовал фиг. 1(а). Процесс был стабильным, маленьких капсул получено не было. Сфер, не содержащих структуру «ядро/оболочка», не наблюдалось. Ядра были лучше центрированы, чем в третьем промежуточном примере.

В пятом промежуточном примере использовали способ из четвертого промежуточного примера со следующими изменениями. Материал оболочки пропускался под 115 мбар, а материал ядра пропускался под 75 мбар. Продукт, вышедший из наконечника, соответствовал фиг. 1(d). Маленькие капсулы были получены в качестве побочного продукта, а ядра не были центрированы.

ПРИМЕР 9

В целом повторяли описанный в примере 1 способ, за исключением того, что диаметр внутреннего наконечника составлял 0,9 мм, а диаметр внешнего наконечника составлял 2,2 мм; давление, под которым вещество пропускали через внутренний наконечник варьировали таким образом, чтобы использовать давление 64 мбар, 70 мбар, 75 мбар, 80 мбар, 85 мбар, и 87 мбар. Сквозь внешний наконечник вещество пропускали под одинаковым давлением 115 мбар. Частота вибрации была 90 Гц. Сателлитных капсул в результате получено не было. С увеличением давления во внутреннем наконечнике улучшалось центрирование ядра в капсулах. При давлении во внутреннем наконечнике 87 мбар некоторые из полученных капсул легко ломались. Капсулы, полученные при давлении во внутреннем наконечнике 85 мбар сушили в течение 2 часов и помещали в 0,25% масс. раствор альгината натрия на 20 минут, перемешивая на 250 об/мин. Частицы промывали несколько раз водными аликвотами по 1000 мл, которые затем удаляли. Отмытые капсулы затем помещали в 100 мл 5% масс. CaCl2, отфильтровывали и отмывали несколькими водными аликвотами по 500 мл. Были получены капсулы яйцевидной или овоидной формы.

Несмотря на то что изобретение было детально описано со ссылками на предпочтительные варианты осуществления, для специалистов в данной области будет очевидно, что возможно без отступления от рамок изобретения вносить в него разные изменения и использовать эквивалентные замены.

Изобретение относится к многослойной капсуле, содержащей внутреннее ядро, включающее первую жидкую композицию ароматизатора; внутреннюю оболочку из первого полимерного материала, по меньшей мере частично покрывающую внутреннее ядро; внешнюю оболочку из второго полимерного материала, по меньшей мере частично покрывающую внутреннюю оболочку; и вторую жидкую композицию ароматизатора, распределенную в пространстве между внутренней оболочкой и внешней оболочкой. Техническим результатом является уменьшение перемещения и потерь ароматизаторов. 4 н. и 11 з.п. ф-лы, 6 ил.

1. Многослойная капсула, содержащая:

внутреннее ядро, включающее первую жидкую композицию ароматизатора;

внутреннюю оболочку из первого полимерного материала, по меньшей мере частично покрывающую внутреннее ядро;

внешнюю оболочку из второго полимерного материала, по меньшей мере частично покрывающую внутреннюю оболочку; и

вторую жидкую композицию ароматизатора, распределенную в пространстве между внутренней оболочкой и внешней оболочкой.

2. Многослойная капсула по п. 1, где указанная капсула имеет, по существу, сферическую форму и имеет диаметр от 1 до 7 мм.

3. Многослойная капсула по п. 1 или 2, у которой внутренняя и внешняя оболочки вместе с пространством между оболочками имеют общую толщину приблизительно между 12 и 43 микрометрами.

4. Многослойная капсула по п. 1 или 2, у которой прочность на разрыв составляет приблизительно от 6 до 11 Н.

5. Многослойная капсула по п. 3, у которой прочность на разрыв составляет приблизительно от 6 до 11 Н.

6. Многослойная капсула по п. 1 или 2, у которой по меньшей мере одна из внутренней и внешней оболочек содержит сшитый альгинат.

7. Многослойная капсула по п. 1 или 2, которая обладает овоидной формой.

8. Многослойная капсула по п. 1 или 2, в которой первая и вторая композиция ароматизаторов различны.

9. Изделие для курения, содержащее по меньшей мере одну многослойную капсулу по любому из пп. 1-8.

10. Изделие для курения по п. 9, содержащее более чем одну многослойную капсулу, при этом по меньшей мере у некоторых из них различная общая толщина внутренней и внешней оболочек.

11. Бездымный табачный продукт, содержащий по меньшей мере одну многослойную капсулу по любому из пп. 1-8.

12. Бездымный табачный продукт по п. 11, содержащий более одной многослойной капсулы, при этом по меньшей мере у некоторых из них различная общая толщина внутренней и внешней оболочек.

13. Способ инкапсуляции жидкой композиции ароматизатора в многослойную капсулу, включающий:

совместное экструдирование первой жидкой композиции ароматизатора и первого образующего оболочку полимерного материала с формированием капли типа «ядро/оболочка»;

отверждение первого образующего оболочку полимерного материала с формированием внутренней оболочки вокруг внутреннего ядра, где внутреннее ядро содержит первую жидкую композицию ароматизатора;

покрытие внутренней оболочки покрывающим слоем, содержащим второй образующий оболочку полимерный материал;

отверждение второго образующего оболочку полимерного материала за счет взаимодействия с ионами поливалентных металлов, присутствующих во внутренней оболочке, с формированием внешней оболочки многослойной капсулы;

отделение внутренней поверхности внешней оболочки от внешней оболочки внутренней оболочки; и

формирование второй жидкой области, по меньшей мере частично располагающейся между внешней поверхностью внутренней оболочки и внутренней поверхностью внешней оболочки.

14. Способ по п. 13, включающий покрытие внутренней оболочки гелем, содержащим один или более компонент, практически нерастворимый во втором образующем оболочку полимерном материале, таким образом, что до или во время отверждения второго образующего оболочку полимерного материала формируется вторая жидкая область, содержащая один или более практически нерастворимый компонент.

15. Способ по п. 13, где до полного отверждения слоя второго образующего оболочку полимерного материала, внутреннюю оболочку с покрытием приводят на время во взаимодействие со второй жидкой композицией ароматизатора в условиях, соответствующих тому, чтобы по меньшей мере часть указанной второй жидкой композиции ароматизатора прошла сквозь указанный покрывающий слой второго образующего оболочку полимерного материала с формированием указанной жидкой области, с последующим отверждением второго образующего оболочку материала.

| RU 2008102112 A, 27.07.2009 | |||

| Форсунка для двигателей внутреннего горения | 1928 |

|

SU11475A1 |

| WO 2009094859 A1, 06.08.2009 | |||

Авторы

Даты

2015-04-10—Публикация

2011-03-28—Подача