Описание

Настоящее изобретение относится к способу получения волокон молочного белка, в частности, для текстильной промышленности и гигиены и медицинских изделий, а также к соответствующим изделиям, полученным из волокон молочного белка, таким как вата, флис, разрыхленные короткие волокна, нити, тканные и трикотажные ткани, а также к другим изделиям, изготовленным с использованием волокон в соответствии с настоящим изобретением.

Уровень техники

Волокна молочного белка принадлежат к белковым волокнам, которые в широком смысле также включают природные продукты, шерсть и шелк. Белковые волокна были известны в течение длительного времени в промышленном масштабе. Казеиновые волокна производились уже в тридцатые годы. Казеин - белковая фракция из молока млекопитающих. Казеин получают из обезжиренного молока, которое доводится до свертывания при 45°С с помощью кислот при рН около 4,6 (изоэлектрическая точка казеина). Кроме того, для свертывания используют сычужный фермент. Твердые вещества отделяются или выжимаются и промываются несколько раз. И, наконец, осуществляется сушка при температуре от 50 до 80°С для получения остаточного влагосодержания менее 10% (Römpp Chemielexikon, Georg-Thieme-Verlag, 19899 в разделе "казеин"). Казеин представляет собой смесь нескольких белков, наиболее важные из которых, как правило, обозначаются как αS1, αS2, β и κ (коровье молоко). Поскольку имеющий оттенок от белого до желтоватого, слегка гигроскопичный порошок казеина не растворяется в воде, но растворим в щелочи, для классического способа изготовления с применением процесса вытягивания нити из раствора волокно необходимо пропитать в щелочной среде и подвергнуть другим этапам обработки и промывки впоследствии. Белки растворяют в щелочи, фильтруют, очищают, продавливают через фильеру в кислотную ванну, вытягивают и упрочняют формальдегидом или сульфатом алюминия (Römpp, ссылки выше).

В классических процессах мокрого вытягивания нити водный раствор казеина доводят до значения рН от 7 до 10 с помощью карбоната натрия, перемешивают при комнатной температуре в течение 24 часов и дегазируют в вакууме перед дальнейшей обработкой. Затем раствор экструдируют в коагуляционной ванне, которая содержит сульфат алюминия-октадекагидрата, хлорид натрия и сернистую кислоту. Затем молочные волокна упрочняют в течение 24 часов в дубящем растворе посредством ацетата натрия-тригидрата и раствора формалина при значении рН 5,5. Волокна затем очищают от остатков дубящего раствора под проточной водой в течение 24 часов и сушат при комнатной температуре. Уровень загрязнения, вызываемый коагуляционной ванной, и потребление воды очень высоки. Кроме того, этот способ требует много времени, процесс длится около 60 часов.

Из DE PS 905 418 известны дубящие растворы, например, которые соответствуют утверждениям, приведенным выше.

В ЕР 0 051 423 А2 описан способ получения материала, который содержит казеин. Соответственно, пластичная масса, полученная из воды и белка, экструдируется в атмосферный воздух при помощи экструдера. В данном способе важно, что экструзия происходит при температуре 100°С, в то время как материал должен быть нагрет в пределах последующей обработки.

Это приводит к более длительному процессу производства и дополнительному энергопотреблению.

Что касается упомянутого выше известного способа, конечное изделие должно быть использовано в области пищевых продуктов. По этой причине исключительно белки описываются в качестве веществ для классификации, т.е., в частности, клейковина, а также упоминаются источники, такие как рыба и мясо. Полученные таким образом изделия растворимы в воде и не имеют существенной прочности на растяжение.

Цель изобретения

Цель настоящего изобретения - избежать вышеуказанных недостатков и сократить время обработки. В то же время должно быть уменьшено потребление воды и энергии.

Решения согласно настоящему изобретению

Задача решается с помощью способа по пункту 1 формулы изобретения. При этом по меньшей мере один белок, полученный из молока, является пластифицированным вместе с пластификатором при температурах в диапазоне от комнатной температуры до 140°С при механическом напряжении и формуется в волокна через фильеру, при этом пластификатор выбирают из группы, включающей: водный раствор полисахарида, спирт, полиспирт или смеси этих веществ.

Согласно настоящему изобретению предлагается использовать спирт или полисахарид в качестве пластификатора. Благодаря использованию этих недавно предложенных пластификаторов можно производить волокно молочного белка, которое не содержит недостатков уровня техники.

Изобретение основано на знании того, что молочные белки и, в частности, казеин могут пластифицироваться в тепле путем перемешивания и, следовательно, быть обработаны вытягиванием из расплава. В процессе вытягивания из расплава высушенное плавкое сырье подвергают термической пластификации и предпочтительно выдавливают в виде расплава через фильеру с помощью зубчатых насосов или экструдеров. Расплав затвердевает после экструзии. Вытянутая нить наматывается или подвергается дальнейшей обработке, как требуется. Вытянутые нити можно вытягивать или также подвергнуть поверхностной обработке перед наматыванием.

Для достижения еще более мягкой обработки белок интенсивно смешивается или перемешивается с пластификатором и одновременно подвергается механическому напряжению.

Молочным белком является предпочтительно казеин или лактальбумин.

Белок, полученный из молока, можно производить in situ путем осаждения из молока. В соответствии с первой процедурой молоко в виде смеси с сычужным ферментом, другими подходящими ферментами или кислотой может быть непосредственно введено в процесс в качестве флокулированной смеси или выжатый флокулированный белок может быть использован в сыром виде. В соответствии с другой необязательной процедурой ранее полученный отдельно, в случае необходимости приготовленный, чистый или смешанный белок, т.е. белковую фракцию из молока, можно использовать, например, в виде сухого порошка.

Молочный белок, используемый в соответствии с настоящим изобретением, может быть смешан с другими белками в пропорции до 30% по массе по отношению к молочному белку. Для этого могут использоваться другие альбумины, такие как яичный белок и растительные белки, в частности белок люпина, соевый белок или белки из пшеницы, в частности клейковина.

Пластификатором предпочтительно является вода, которая используется в пропорции в диапазоне между 20 и 80% по отношению к весу белка, предпочтительно в пропорции в диапазоне от примерно 40 до 50% по массе содержания белка. Вместо воды или в смеси с ней могут быть использованы другие пластификаторы, в частности спирты, полиспирты, гуммиарабик, углеводы в водном растворе и, в частности, водные растворы полисахарида. Содержание влаги в белковой фракции должно быть рассмотрено при необходимости.

Более конкретно, следующие пластификаторы и связанные с ними пропорции являются особенно предпочтительными.

Спирты и полиспирты используют в пропорциях до примерно 10% по массе по отношению к белку, особенно предпочтительным является глицерол (глицерин). В качестве альтернативы могут применяться другие полиолы, например этиленгликоль. Углеводы и полисахариды, соответственно, используют в пропорции предпочтительно в диапазоне от 0,4 до 2% по массе соответственно в 70% водном растворе. Предпочтительными являются крахмалы различного происхождения, такие как каррагинан, целлюлоза, в частности карбоксицеллюлоза и хитозан.

Не исключается добавление других средств. Могут быть специально предусмотрены добавки и вспомогательные средства, такие как липофильные добавки, глянцующие средства и сшивающие средства. Добавки и вспомогательные средства в целом не должны превышать пропорцию максимально примерно 30% по массе относительно белка. Растительные масла могут быть выбраны в качестве липофильных добавок, которые слегка гидрофобизируют волокно уже во время операции пластификации. Кроме того, воски могут быть использованы, что дополнительно придает волокну стабильность. Предпочтительными видами воска являются карнаубский воск, пчелиный воск, канделильский воск и другие, полученные естественным путем воски.

Соли кальция, например хлорид кальция, крахмал диальдегида и глюкозо-δ-лактон, являются предпочтительными в качестве сшивающих средств.

В наиболее предпочтительном варианте осуществления пластификация реализуется посредством экструдера, где все выбранные вещества предварительно смешивают и затем подают в экструдер; или только некоторые вещества, или только белок загружают в начале, а другие вещества добавляют в ходе экструзии, т.е. в точках подачи вдоль шнека.

В особенно предпочтительном варианте осуществления предусмотрено, что белок подают в экструдер в виде сухого порошка через бункер загрузки на входе в экструдер, в то время как пластификатор и, в частности, воду добавляют на следующем этапе экструзии, в зону пластификации. Кроме того, предпочтительно, чтобы все сухие исходные вещества предварительно смешивались и подавались в экструдер в начале, в то время как все жидкие компоненты смешивались ниже по течению. На выходе из экструдера экструдированный материал продавливают через фильеру и, таким образом, формируют в волокна.

Если белок используется в качестве флокулированной сырьевой смеси, процедура предпочтительно предусматривает, что может происходить осушение вдоль экструдера или другого устройства обработки.

В связи с пластификацией операция соответствует экструзии из расплава. При такой термопластичной экструзии материалы переходят в пластичное состояние путем нагревания и таким образом деформируются. В данном случае температура превышает температуру стеклования белка, так что он переходит из аморфного в эластичное пластическое состояние. Если валяние и перемешивание очень сильны, тепло будет порождаться уже механическим напряжением, так что может случиться, что тепло может не подаваться извне. Затем экструзия происходит уже при комнатной температуре. Тем не менее, как правило, в различных зонах экструдера должны быть установлены очень специфические температуры, которые делают возможной оптимальную пластификацию. Предпочтительно, экструзия происходит в экструдере при температуре в диапазоне от 30 до 95°С, более предпочтительно в диапазоне от 50 до 90°С и наиболее предпочтительно в диапазоне от 60 до 80°С.

Кроме того, предпочтительно, чтобы формованное волокно было скручено после выхода из фильеры и высушено перед и/или после этого этапа.

После того, как формованное волокно вышло из фильеры, его можно сразу же разрезать - например, можно нарезать на короткие волокна - или подвергать дальнейшей обработке для штапельного волокна.

Сразу после того, как полученное волокно прошло фильеру, или на по меньшей мере одном последующем этапе обработки волокно может в качестве альтернативы быть дополнительно обработано для крученой нити, может быть, в частности, скручено, быть свободно свернуто в вату или подвергнуто дальнейшей обработке, чтобы получить флис.

В усовершенствовании настоящего изобретения волокно может, кроме того, проходить через ванну перед наматыванием, хотя эта процедура не намного предпочтительнее и обычно не требуется. В качестве альтернативы, волокно может быть подвергнуто обработке путем распыления после выхода из фильеры. При этом сглаживающие средства, воски, липофилы или сшивающие средства могут, например, применяться к поверхности волокна. В случае сшивающих средств вышеупомянутые являются предпочтительными, то есть, как правило, различные солевые растворы, предпочтительно раствор хлорида кальция, раствор диальдегидного крахмала, раствор глюкозы-δ-лактона или водной молочной кислоты.

Полученные волокна могут быть использованы для всех мыслимых целей. Они могут использоваться как обычные текстильные волокна и, таким образом, могут быть обработаны для всех видов текстиля, таких как ткани, стеклянные ткани, трикотаж, вязаные текстильные ткани, пряжа, веревки, флисы, войлок и т.д. Согласно настоящему изобретению из волокон могут быть получены также вата, изоляционные материалы из разрыхленного волокна, фильтры и мембраны. Области применения молочных волокон поэтому включают, среди прочего, текстильную технику, утепление зданий и строительные материалы, средства гигиены и, в связи с присущими им антибактериальными свойствами, изделия медицинского назначения, такие как тампоны, фильтры и мембраны.

Поэтому частью настоящего изобретения является также изделие из волокон молочного белка, которое содержит волокна, содержащие подвергнутый термомеханической пластификации молочный белок и, в частности, полученные с помощью способа в соответствии с настоящим изобретением, как описано выше.

Если волокна свободно свернуты, то, например, можно производить вату или флис, которые могут, например, использоваться в качестве наполнителя и набивочного материала.

Особенно предпочтительно, чтобы волокна были скручены в нити. При этом возможно не только скрутить несколько волокон молочного белка, которые были изготовлены с помощью способа в соответствии с настоящим изобретением, друг с другом, но и скрутить волокна молочного белка с другими натуральными или синтетическими волокнами в комбинации. Например, эластан (спандекс), вискоза, шелк или шерсть могут использоваться в качестве других волокон, которые также могут быть сплетены и/или скручены вместе в крученые комплексные нити.

Отдельные волокна получают путем прерывистой процедуры. Волокна также могут быть разрезаны на короткие волокна или штапельные волокна.

С другой стороны, из полученных волокон, нитей или пряжи могут быть изготовлены ткани. Ткани и трикотаж всех видов, следовательно, представляют собой изделия из волокон молочного белка согласно настоящему изобретению.

Преимущества изобретения

Преимущества, получаемые из настоящего изобретения, в частности, основаны на том факте, что во время получения волокон молочного белка процесс экструзии позволяет исключить вещества, представляющие опасность для здоровья и оказывающие вредное воздействие на окружающую среду, из процесса и из самого волокна. Кроме того, значительные ресурсы энергии, воды, времени и рабочей силы могут быть сохранены, что также улучшает защиту окружающей среды и повышает экономическую эффективность. Особенно выгодные свойства волокон, которые очень подходят в качестве текстильных волокон, основаны на укрепляющих структуру изменениях (текстильная структура), которые происходят во время пластификации. Более подробные знания о механистических аспектах до сих пор не были получены.

Примеры

Далее настоящее изобретение будет подробно описано с помощью примерного варианта осуществления. Примерный вариант осуществления служит только в иллюстрирующих целях и не ограничивает изобретение. На основании этого примерного варианта осуществления и его ноу-хау специалист в данной области техники может найти другие возможные варианты осуществления, изменяя параметры.

Пример 1.

Изготовление волокон молочного белка, имеющего прочность 20 дтекс. Экструзия осуществляется одношнековым экструдером типа 30 E компании Dr. Collin, имеющим диаметр 30 мм. Нагрев осуществляется четырьмя зонами нагрева цилиндра со следующим изменением температуры: 65°C, 74°C, 75°C, 60°C:

Порошок казеина подается через вибрирующий конвейер. Добавляют воду в пропорции 1:2 (вода: казеин) с помощью перистальтического насоса. Прочность волокна определяется прочностью фильеры. Волокно может, например, иметь прочность 20 дтекс. Волокна наматываются посредством станка для намотки и высушиваются при комнатной температуре.

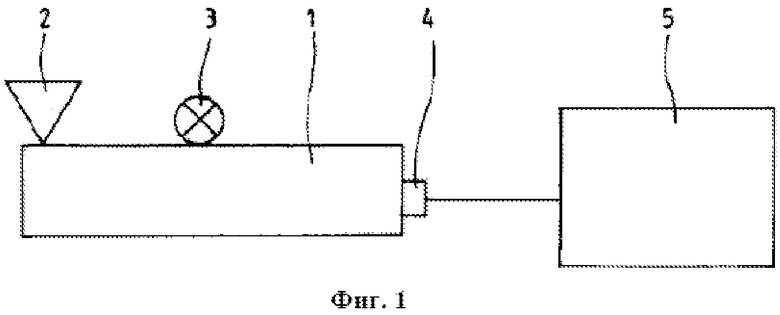

Ход экструзии становится еще более очевидным на фиг. 1.

Экструдер 1 наполняется порошком казеина через бункер загрузки 2. Порошок казеина нагревают в экструдере. Добавление воды в качестве пластификатора реализуется посредством перистальтического насоса 3. Конечное изделие пропускают через фильеру 4. Пряди волокна наматывают посредством подходящей технологии наматывания и сушат на наматывающем устройстве 5 при комнатной температуре.

Дополнительные примеры осуществления изобретения

Пример 2.

Изготовление волокон молочного белка, имеющих прочность 1,7 дтекс. Экструзия осуществляется одношнековым экструдером типа 30 Е компании Bersdorf, имеющим диаметр 40 мм. Нагрев осуществляется четырнадцатью зонами нагрева цилиндра со значениями температуры в следующей последовательности: 850С, 900С, 900С, 850С, 850С, 850С, 850С, 1000С, 1100С, 1000С, 850С, 850С, 850С, 850С.

Порошок казеина подается через вибрирующий конвейер. Воду добавляют в пропорции 1:2 (вода:казеин)с помощью перистальтического насоса. Прочность волокна определяется прочностью фильеры. В частности, волокно может иметь прочность 1,7 дтекс. Волокна наматываются посредством станка для намотки и высушиваются при комнатной температуре.

Пример 3.

Изготовление волокон молочного белка, имеющих прочность 1,7 дтекс. Экструзия осуществляется одношнековым экструдером типа 30 Е компании Coperion, имеющим диаметр 50 мм. Нагрев осуществляется шестнадцатью зонами нагрева цилиндра со значениями температуры в следующей последовательности:850С, 1000С, 1000С, 1100С, 1200С, 1200С, 1200С, 1300С, 1400С, 1400С, 1200С, 1200С, 1100С, 1100С.

Порошок казеина подается через вибрирующий конвейер. Воду добавляют в пропорции 1:2 (вода:казеин) с помощью перистальтического насоса. Прочность волокна определяется прочностью фильеры. В частности, волокно может иметь прочность 1,7 дтекс. Волокна наматываются посредством станка для намотки и высушиваются при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЛКОВАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В РЕСТРУКТУРИРОВАННЫХ МЯСНЫХ, ОВОЩНЫХ И ФРУКТОВЫХ ПРОДУКТАХ | 2007 |

|

RU2430628C2 |

| ПИЩЕВОЙ ПРОДУКТ НА ОСНОВЕ РЫБЫ, СОСТОЯЩИЙ ИЗ ПАСТООБРАЗНОГО МАТЕРИАЛА И ВОЛОКНИСТОГО МАТЕРИАЛА (ВАРИАНТЫ), СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2254000C2 |

| ИНКАПСУЛИРОВАНИЕ ЛЕГКО ОКИСЛЯЕМЫХ КОМПОНЕНТОВ | 2006 |

|

RU2420082C2 |

| ЦЕЛЛЮЛОЗОСОДЕРЖАЩАЯ РАЗЖЕВЫВАЕМАЯ ПЛЕНКА | 2002 |

|

RU2294105C2 |

| ВЫБОР БЕЛКОВОГО ИНГРЕДИЕНТА И МАНИПУЛЯЦИЯ ИМ ДЛЯ ПРОИЗВОДСТВА ЗАКУСОЧНЫХ ПРОДУКТОВ ПИТАНИЯ | 2011 |

|

RU2580013C2 |

| ОБОЛОЧКА ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ С КРАХМАЛОМ ИЛИ КРАХМАЛОПРОДУКТАМИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2226345C2 |

| ПЛЕНКА, СОДЕРЖАЩАЯ КРАХМАЛ ИЛИ ПРОИЗВОДНЫЕ КРАХМАЛА И ПОЛИЭФИРУРЕТАНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ПЛЕНКИ И УПАКОВКА ИЗ ТАКОЙ ПЛЕНКИ | 1999 |

|

RU2220161C2 |

| МНОГОКОМПОНЕНТНЫЕ ВОЛОКНА | 2007 |

|

RU2444583C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1993 |

|

RU2162865C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НИТИ С ВЫСОКИМ ВЛАГОПОГЛОЩЕНИЕМ И НИТЬ, ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ | 2014 |

|

RU2657911C2 |

Группа изобретений относится к способу получения текстильных волокон молочного белка и изделию из волокон молочного белка, содержащему волокна, произведенные в соответствии с данным способом. Способ заключается в том, что по меньшей мере один белок, полученный из молока, пластифицируют вместе с пластификатором при температурах в диапазоне от 60°С до 140°С при механическом напряжении и затем формируют в волокна посредством фильеры. При этом пластификатор выбирают из группы, включающей водный раствор полисахарида, глицерин, этиленгликоль или смеси этих веществ. Получаемые волокна обладают существенной прочностью на растяжение. 2 н. и 11 з.п. ф-лы, 1 ил., 3 пр., 1 табл.

1. Способ получения текстильных волокон молочного белка, где по меньшей мере один белок, полученный из молока, пластифицируют вместе с пластификатором при температурах в диапазоне от 60°С до 140°С при механическом напряжении и формируют в волокна посредством фильеры, отличающийся тем, что пластификатор выбирают из группы, включающей: водный раствор полисахарида, глицерин, полиэтиленгликоль или смеси этих веществ.

2. Способ по п. 1, отличающийся тем, что белок, полученный из молока, производят in situ путем осаждения из молока.

3. Способ по п. 1, отличающийся тем, что белок, полученный из молока, применяют в виде предварительно отдельно полученного белка.

4. Способ по одному из пп. 1-3, отличающийся тем, что белок, полученный из молока, является казеином.

5. Способ по одному из пп. 1-3, отличающийся тем, что белок, полученный из молока, является лактальбумином.

6. Способ по п. 1, отличающийся тем, что другие добавки и вспомогательные средства добавляют в исходное вещество для пластификации.

7. Способ по п. 1, отличающийся тем, что пластификацию осуществляют посредством экструдера, и волокно продавливают через фильеру на выходе из экструдера и формуют его таким образом.

8. Способ по п. 1, отличающийся тем, что формованное волокно наматывают.

9. Способ по п. 1, отличающийся тем, что формованное волокно высушивают.

10. Способ по п. 1, отличающийся тем, что формованное волокно разрезают сразу после его выхода из фильеры.

11. Способ по одному из пп. 8-10, отличающийся тем, что формованное волокно пропускают через ванну перед наматыванием.

12. Способ по одному из пп. 8-10, отличающийся тем, что формованное волокно подвергают обработке путем распыления перед наматыванием.

13. Изделие из волокон молочного белка, содержащее волокна, произведенные в соответствии со способом по одному из пп. 1-12.

Авторы

Даты

2015-04-10—Публикация

2011-12-15—Подача