Данное изобретение относится к полиолефиновой композиции, используемой, в частности, для изготовления формованных изделий из расплава.

Использование полиолефинов для прядения из расплавов композиций на их основе известно. Для таких целей используются полиолефины, например полипропилены, которые после полимеризации подвергаются дополнительной химической обработке перекисью.

Такие композиции, обозначенные как KP-полимеры (KP = контролируемая реология), имеют для важных недостатка:

1) их дополнительная химическая обработка перекисью связана с удорожанием конечного продукта;

2) в результате взаимодействия с перекисью образуются низкомолекулярные композиции с неприятным запахом, который сохраняют и получаемые из такого полимера волокна.

Кроме того, обработка перекисью приводит к появлению желтой окраски полимера.

Для использования при прядении из расплава такие продукты пригодны лишь условно из-за опасности обрыва нити. Полиолефины, например полипропилены, без дополнительной химической обработки перекисью для прядения из расплава непригодны, так как обрыв нити в этом случае наступает уже при малых скоростях вытяжки нити.

Таким образом, задачей данного изобретения была разработана композиции, не имеющей указанных выше отрицательных свойств, т.е. разработка композиции, не нуждающейся в нерентабельной дополнительной обработке перекисью и, кроме того, пригодной для прядения их ее расплава.

Оказалось, что определенные полиолефиновые композиции, получаемые предпочтительно путем полимеризации с металлоценовыми катализаторами, отвечают вышеназванным требованиям уже без дополнительных технических операций по их дальнейшей обработке, например перекисями.

Кроме того, неожиданно оказалось, что полиолефиновые композиции по данному изобретению в прямом сравнении с обычными KP-полимера при их разработке в волокне, нити или волокнистый холст способом прядения из расплава можно перерабатывать при значительно более низких температурах композиций на прядильной фильере. Это однозначно повышает рентабельность процесса в результате экономии энергозатрат. Далее, изготовленные из композиции по данному изобретению волокна и нити отличаются более высокой прочностью, и изготовленный из нее волокнистый холст более прочен на разрыв.

Предметом данного изобретения является, следовательно, композиция на основе полиолефина, полученного из олефина с по меньшей мере 3 атомами углерода общей формы Ra-CH=CH-Rb,

где Ra и Rb одинаковы или различны и означают водород или C1-C15-алкил, с прямой или разветвленной целью, или же Ra и Rb образуют вместе с объединяющими из атомами кольцевую систему, а также содержит от 0 до 10 мас.% этилена или какого-либо второго олефина с вышеназванным значением в качестве сомономера. Эта композиция отличается, по данному изобретению, тем, что ИТР (230/2, 16) составляет от 5 до 1000 г/10 мин, ИТР (230/5) от 15 до 3000 г/10 мин, молекулярная масса (Mw) от 75000 до 350000 г/моль, предпочтительно 80000-25000 г/моль, полидисперсность (Mw/Mn) составляет от 1,8 до 3,5, предпочтительно 2,0/2,0, вязкость от 70 до 300 см3/г, предпочтительно от 100 до 250 см3/г, температура плавления от 120 до 165oC, предпочтительно 140-165oC, а изотактичная длина блока niso составляет от 25 до 150, предпочтительно 30-150, и экстрагируемое эфиром количество составляет менее 2 мас.%, предпочтительно менее 1 мас.% в пересчете на суммарную массу полимера.

Получение полиолефинов, пригодных для синтеза композиций по данному изобретению, известно, например, из патентов EP 537686 A1, EP 549900 A1, EP 545303 A1, а также из патентной заявки EP 93109966.7.

При этом речь идет о высокомолекулярных изотактичных полиолефинах, среди которых следует назвать, в частности, полипропилен и пропиленсодержащие сополимеры.

Помимо полиолефина композиция по данному изобретению может содержать и обычные вспомогательные добавки, например, стабилизаторы, противоокислители, УФ-абсорберы, светозащитные агенты, металлосодержащие дезактивирующие вещества, эмульгаторы, смазки, пигменты, оптические осветлители, огнезащитные компоненты или антистатики и др.

Изготовление композиции по данному изобретению осуществляется предпочтительно в присутствии металлоценовных катализаторов, в частности цирконоценов, содержащих в качестве лигандов замещенные индениловые системы.

Композиция по данному изобретению отличается, наряду с отсутствием неприятного запаха и желтой окраски, высокой прочностью изготавливаемых из нее волокон, а также более низкой температурой переработки по сравнению с обычными типами полиолефинов.

Особо предпочтительной областью применения композиций по данному изобретению является прядение из расплава и изготовление нитей при высоких скоростях схода нитей.

Данное изобретение иллюстрируется нижеприведенными примерами, причем используют следующие обозначения свойств:

Mw - средневесовое значение молекулярной массы (г/моль), получаемое методом хроматографии гелепроникающей

Mw/Mn - поверхность, получаемая методом гелепроникающей хроматографии

ИИ - изотактичный индекс (13C-ЯМР-спектроскопия)

n - средняя величина изотактической длины блока (13C-ЯМР-спектроскопия)

nпэ - средняя длина блока полиэтилена (13C-ЯМР-спектроскопия)

КВяз - коэффициент вязкость, измеренная при 130oC, как 0,1%-ный раствор в декагидронафталине в капиллярном вискозиметре

ИТР (230/5) - индекс текучести расплава при 230oC, 5 и 2,16 кг или соотв. нагрузки ИТР (230/2,16)

Определение точки плавления по ДСК (20oC/мин)

Титр - вес нити, г/10000 т (дтекс)

Прочность тонины (измеренные по ДИН 53834, часть 1 и растяжение - (прочность тонины в CN/tex; растяжение в %)

TШ - твердость по шарику (ДИН 53456; образец 4 мм, 240oC - температура экструзии)

Модуль эластичности

при растяжении - значение, полученное графически по секущей, по ДИН 53497 - L

Ударная вязкость - по 130 180/1C, замерена при 20oC

Показатель желтизны (ПЖ) - по ASTMD 1925-77, ДИН 6167 (образцы: пластинки 80 х 80 х 2 мм, изготовленные литьем под давлением) A - полимеризации

Металлоценовые катализаторы были изготовлены способом, описанным, например, в патенте EP 485823 A1. Композиция по данному изобретению может быть изготовлена, если она соответствует требованиям по ее свойствам, на основе любой подходящей каталитической системы и любым подходящим способом полимеризации.

Пример 1. Сухой реактор емкостью 150 дм3 промывали пропиленом и при 20oC загружали 80 дм3 бензинового состава с температурой кипения 100 - 120oC. После добавления 150 л жидкого пропилена в систему добавляли 64 см3 раствора метилалюминоксана (раствор в толуоле соответственно 100 ммолей алюминия). Содержимое реакторе доводили до температуры 40oC и добавляли в него воду, до достижения 1,3 об. % в газовом пространстве реактора. 17,8 мг рац - диметилсилилбис (2-метил-1-инденил)-циркондихлорида растворяли в 32 молях раствора метилалюминоксана в толуоле (соответственно 50 ммолей алюминия) и добавляли в реактор. При постоянном содержании водорода в реакторе в 1,3±0,5 об. % проводили полимеризацию при 40oC в течение 18 часов. Полимеризацию останавливали углекислым газом и направляли суспензию полимера в следующий реактор. Суспензионную среду отделяли от порошка полимера на фильтровальной свече и путем дестиляции водяных паров. Водную среду полимера отделяли от воды на фильтр-прессе. При 80oC/100 миллибар порошок полимера высушивали в течение 24 часов. Выход продукта: 20,5 кг.

В результате анализа и испытания порошка были замерены следующие показатели:

ИТР (230/5) = 94 г/10 мин; КВяз = 146 см3/г; Mw = 174500 г/моль, Mw/Mn = 2,2; точка плавл. 150oC,

ИИ = 96,5%; nизо = 54.

Пример 2. Повторяли пример 1, однако при концентрации водорода 2,5±0,3 об. % количество металлоцена составляло 21,3 мг. Было получено 22,5 кг порошка полимера со следующими показателями:

ИТР (230/5) = 194 г/10 мин; КВяз = 125 см3/г;

Mw = 148500 г/моль; Mw/Mn = 2,2; точка плавл. 150oC;

ИИ = 96,7%; nизо = 55.

Пример 3. Повторяли пример 2, однако 250 г этилена равномерно добавляли в течение всех 15 часов полимеризации. Было получено 19,1 кг порошка полимера:

1,2 вес. % содержание этилена; nизо < 1,2 (т.е. большинство единиц этилена было введено изолированно);

ИТР (230/5) = 165 г/10 мин; КВяз = 142 см3/г; Mw = 137500 г/моль; Mw/Mn = 2,2; точка плавл. 148oC.

Пример 4. Повторяли пример 2, но использовали 7,9 мг металлоцена рац. - диметилсилилбис (2-метил-4-фенил-1-инденил)-цирконхлорида, при температуре полимеризации 50oC и при количестве водорода 3,1±0,4 об.% Получено 18,5 кг порошка полимера;

ИТР (230/5) = 92 г/10 мин; КВяз = 152 см3/г; Mw = 194500 г/моль; Mw/Mn = 2,0; точка плавл. 159oC.

Пример 5. Повторяли пример 3, но добавляли равномерно в течение всей полимеризации 750 г этилена. Получено 18,2 кг порошка полимера:

содержание этилена: 3,3 вес.%; n < 1,3 (Т.е. изолированное введение большинства молекул этилена в полимеризационную цепь); ИТР (230/5) = 90 г/10 мин; КВяз = 170 см3/г; Mw = 198000 г/моль; Mw/Mn = 2,1; точка плавл. 144oC.

Пример 6. Повторяли пример 4, но с использованием 2,1±0,3 об.% водорода. Получено 19,2 кг порошка полимера:

ИТР (230/5) = 48 г/10 мин; КВяз = 167 см3/г; Mw = 225000 г/моль; Mw/Mn = 2,0; точка плавл. 160oC.

Пример 7. Сухой реактор емкостью 24 дм3 промывали азотом и наполняли 12 дм3 жидкого пропилена.

Затем в систему вводили 35 см3 раствора (в толуоле) метилалюминоксана (= 52 ммоля алюминия, средняя степень олигомеризации n = 20) и перемешивали эту смесь при 30oC в продолжение 15 минут.

Параллельно растворяли 4,0 мг рац-диметилсилилбис (2-метил-1-инденил)-цирконхлорида в 13,5 см3 раствора метилалюминоксана в толуоле (= 20 ммоля алюминия) и предварительно активировали путем 15-минутной выдержки.

Затем раствор вводили в раствор, нагревали до 75oC и выдерживали полимерную смесь при содержании водорода 2,5±0,3 об.%, в течение 1 часа при охлаждении при 78oC. Полимеризацию прекращали посредством отходных газов избыточного мономера. Высушивали порошок при 80oC/200 мбар/24 час. Активность металлоцена составила 435 кг ПП/г металлоцена в час.

КВяз = 159 см3/г

Mw = 161500 г/моль

Mw/Mn = 2,1

ИТР (230/5) = 109 г/10 мин

точка плавл. = 142oC

nизо = 36

Пример 8. Повторяли пример 4, но при содержании водорода 8,7±0,5 об.% Получено 19,9 кг порошка полимера:

ИТР (230/2,16) = 290 г/10 мин

КВяз = 91 см3/г

Mw = 92500 г/моль

Mw/Mn = 1,9

точка плавл. 161oC

ИИ = 98,9%

nизо = 127

Примеры применения композиций по данному изобретению и опыты по прядению из расплава:

Пример 9. Использовали порошок полимера из примера 2. Его перемешивали с 0,05 вес. % пента-эритритилтетракис-[3-(3,5-ди-т-бутил-4- гидроксифенил)пропионата] , 0,05 вес.% трис(2,4-ди-т-бутилфенил)фосфита и с 0,05 вес.% стеарата кальция в качестве добавки для улучшения стойкости к окислению и смазочных свойств. Затем композицию гранулировали на экструдере с двойным шнеком. При этом температуры в пяти зонах нагрева экструдера составляли 150oC (на вводе), 220oC, 260oC, 280oC, 260oC (пластина сопла). Температура массы составляла 265oC, шнеки экструдера работали со скоростью 250 об/мин. Был получен бесцветный, высокопрозрачный гранулат без запаха. Для измерения его механических показателей были изготовлены стандартные образцы способом литья под давлением.

На этих образцах были получены следующие механические характеристики:

ИТР (230/2,16) = 5Д г/10 мин

ИТР (230/5) = 201 г/10 мин

TШ (358N) = 69 Hмм-2

Модуль эластичности при растяжении по секущей = 1550 Hмм-2

Ударная вязкость = 62 мДж·мм-2

ПЖ = 3,7

Перерабатываемость композиции определяли на лабораторной установке для прядения из расплава (экструдер Райфенхойзер 30, объемный насос для дозировки расплава, термостатированный комплект прядильных фильер из 36 фильерсопел с диаметром 0,4 мм).

Испытание проводили при скорости съема 2800 м/мин. Скорость экструзии составляла 4,5 м/мин, фильерная вытяжка расплава составила тем самым 622. Температура композиции на фильерных равнялась 265oC.

Замеренные на волокна показатели:

Титр: 36 дтекс, прочность тонины: 45 сн/текс, растяжение: 89%

Пример 10. Как в примере 9, но температура композиции на головке фильеры составляла 240oC.

Показатели волокон: титр - 36 дтекс, прочность тонины - 43 сн/текс, растяжение - 87%.

Пример 11. Как в примере 9, но при температуре композиции на головке фильеры 225oC.

Показатели волокна: титр - 36 дтекс, прочность тонины - 42 сн/текс, растяжение - 85%.

Пример 12. Как в примере 9, но при температуре композиции на головке фильеры 205oC.

Показатели волокна: титр - 36 дтекс, прочность тонины - 44 сн/текс, растяжение - 87%.

Примерами 9-12 подтверждается возможность понижать температуру композиции без отрицательных последствий для прядильности расплава и для качества волокна (нити). Тем самым достигается однозначная экономия энергии. Невозможность обеспечить это на уже известном полимерном материале подтверждается нижеприведенными сравнительными примерами 1 и 2. Сравнительные примеры 3 и 4 показывают, что на основе композиций по данному изобретению можно изготовлять более прочные волокна (нити).

Сравнительный пример 1. Как в примере 12, но в качестве полимера вместо композиции по данному изобретению использовали в торговле Хостален PPW 1780 F1) со следующими параметрами:

ИТР (230/5) = 198 г/10 мин,

ТШ (358) = 73 Нмм-2

Модуль эластичности при растяжении (секант) = 1550 Нмм-2

Ударная вязкость = 52 мДж·мм-2

ПЖ = 5,3

Mw = 161000 г/моль

Mw/Mn = 3,9

Применить этот полимер для прядения оказалось невозможным из-за обрыва нити.

Сравнительный пример 2. Как в сравнительном примере 1, но при температуре композиции на головке фильеры 225oC (как в примере 11).

Применить эту композицию для прядения оказалось невозможным ввиду обрыва нити.

Сравнительный пример 3. Как в сравнительном примере 1, но при температуре композиции на головке фильеры 240oC (как в примере 10).

Показатели волокна: титр 36 дтекс, прочность тонины 28 сн/текс, растяжения 148%.

Сравнительный пример 4. Как в сравнительном примере 1, по при температуре композиции на головке фильеры 265oC.

Показатели волокна: титр 36 дтекс, прочность тонины 34 сн/текс, растяжение 93%.

Пример 13. Повторяли пример 9, но с использованием полимерного порошка из примера 1. Температура массы при гранулировании (температуры: 150oC на вводе, 250oC, 250oC, 280oC и 260oC) была 270oC, при скорости шнеков экструдера 270 об/мин.

Был получен бесцветный, высокопрочный гранулят, не имеющий запаха. Для измерения его механических показателей были изготовлены стандартные образцы - пробы способом литья под давлением. На них были получены следующие результаты:

ИТР (230/2,16) = 36 г/10 мин

ИТР (230/5) = 95 г/10 мин

ТШ = 72 Hмм-2

Модуль эластичности при растяжении = 1600 Hмм-2

Ударная вязкость = 54 мДж·мм-2

ПЖ = 3,5

Как в примере 9, был проведен эксперимент по прядению из расплава, со следующими показателями волокна: титр 36 dtex, прочность тонины 44 сн/текс, растяжение 92%.

Пример 14. Был повторен пример 13, но с температурой композиции на прядильной фильере 225oC.

Показатели волокна:

Титр 36 дтекс, прочность тонины 43 сн/текс, растяжение 85%.

Пример 15. Повторяли пример 14, но со скоростью съема 2400 об/мин и скоростью экструзии 3,9 м/мин.

Показатели волокна: титр 36 дтекс, прочность тонины 40 сн/текс, растяжение 89%.

Пример 16. Повторяли пример 14, но со скоростью экструзии 3,6 м/мин.

Показатели волокна: титр 29 дтекс, прочность тонины 42 сн/текс, растяжение 85%.

Пример 17. Повторяли пример 14, но со скоростью съема 3500 м/мин и скоростью экструзии 5,6 м/мин.

Показатели волокна: титр 36 дтекс, прочность тонины 48 сн/текс, растяжение 73%.

Пример 18. Повторение примера 14, однако со скоростью съема 6000 м/мин и скоростью экструзии 9,8 м/мин.

Показатели волокна: титр 36 дтекс, прочность тонины 50 с/текс, растяжение 65%.

Пример 19. Повторяли пример 9, но с гранулированием порошка полимера из полимера 3 (температуры: 150oC на вводе, 240oC, 240oC, 270oC и 260oC (на пластине фильеры, с массовой температурой 250oC, скоростью шнеков экструдера 250 об/мин). Он был использован для прядения, при этом температура композиции на фильерах составляла 250oC.

Показатели композиции:

ИТР (230/2,16) = 52 г/10 мин

TШ (358N) = 70 Нмм-2

Модуль эластичности при растяжении = 1400 Нмм-2

Ударная вязкость 100 мДж·мм-2

ПЖ = 4,0

Показатели волокна: титр 36 дтекс, прочность тонины 40 сн/текс, растяжение 100%.

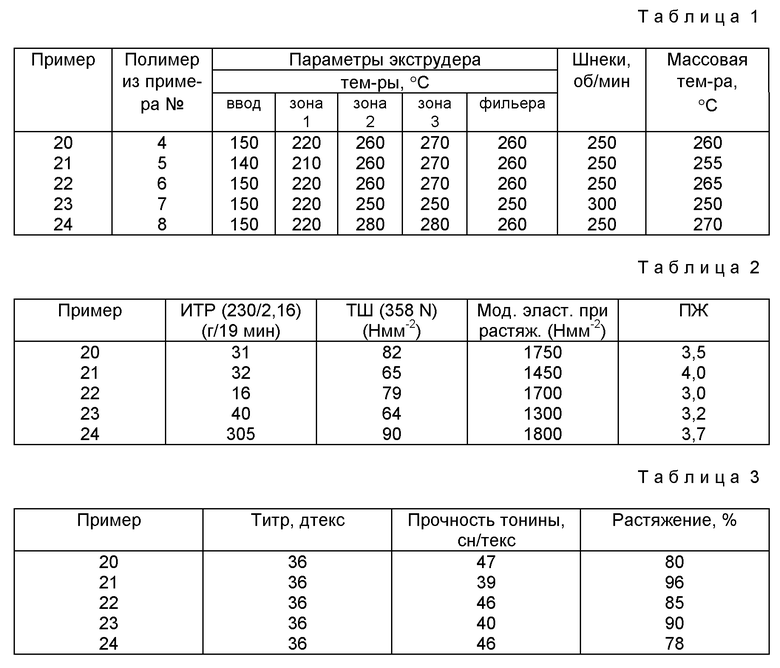

Примеры 20-24. Повторение примера 19, но с использованием порошка полимера по примерам 4-8.

Изготовление композиций см. табл. 1.

Показатели композиций указаны в табл. 2.

Опытное прядение из расплава производили при скорости съема 2800 м/мин и скоростью экструзии 4,5 м/мин. Температура композиции на фильерах составляла 225oC (205oC в случае примеров 21 и 24 и 185oC в случае примера 23).

Показатели полученных волокон указаны в табл. 3.

Пример 25. По аналогии с примером 1 был изготовлен полимер, но в качестве металлоцена использовали 4,0 мг рацдиметилсилилбис (2-метил-4-(1-нафтил)-инденил)циркондихлорида. Температура полимеризации составляла 65oC, время полимеризации 6 часов при содержании водорода в реакторе 6,0±0,2 об.% Было изготовлено 23,4 кг порошка полимера со следующими показателями:

ИТР (230/2,16) = 1000 г/10 мин,

КВяз = 71 см3/г, Mw = 75400 г/моль, Mw/Mn = 2,0,

точка плавл. 165oC, ИИ = 99,5%.

По аналогии с примером 9 из этого порошка изготовляли экструзией композицию по данному изобретению, при массовой температуре 245oC и скоростью шнеков экструдера 300 об/мин. Для измерения механических свойств были изготовлены стандартные образцы способом литья под давлением, на которых были замерены следующие показатели:

ИТР (230/2,16) = 990 г/10 мин, ТШ (358N) = 110 Нмм-2, модуль эластичности при растяжении = 1925 Нмм-2,

ПЖ = 3,5.

Пригодность этой композиции для переработки испытывали аналогично примеру 9 на лабораторной установке при скорости съема 6000 м/мин, скорости экструзии 9,8 м/мин, фильерная вытяжка расплава, таким образом, 612. Температура композиции на системе прядильных фильер составила 180oC.

Показатели полученного волокна: титр 36 дтекс, прочность тонны 50 сн/текс, растяжение 69%.

Пример 26. Повторяли пример 25, однако при полимеризации использовали в качестве металлоцена рац-диметилсилилбис (2-метил-4,5-бензо-1-инденил)циркондихлорид, при содержании водорода в реакторе 4,2±0,1 об.% Показатели изготовленного порошка полимера:

ИТР (230/2,16) = 978 г/10 мин, КВяз = 75 см3/г, Mw = 78400 г/моль,

Mw/Mn = 2, 3, точка плавл. 149oC, ИИ = 97,1%,

nизо = 61

Механические показатели, замеренные на изготовленных образцах:

ИТР (230/2,16) = 995 г/мин, ТШ (358N) = 81 Нмм-2, модуль эластичности при растяжении = 1690 Нмм-2

ПЖ = 4,0

Результаты опыта по быстрому прядению;

титр 36 дтекс, прочность тонины 48 сн/текс, растяжение 86%.

Пример 27. Повторяли пример 25, но при полимеризации использовали в качестве металлоцена рац-диметилсилил-(2-этил-4-фенил-1-инденил)циркондихлорид, при содержании водорода в реакторе 5,0±0,2 об.%

Показатели полученного порошка:

ИТР (230/2,16) = 920 г/10 мин, КВяз = 82 см3/г,

Mw = 80000 г/моль, Mw/Mn = 2,1, точка плавл. 163oC,

ИИ = 93,3%.

Механические показатели изготовленных образцов:

ИТР (230/2,16) = 945 г/10 мин, ТШ (358N) = 105 Нмм-2, модуль эластичности при растяжении = 1895 Нмм-2, ПЖ = 3,0.

Результаты эксперимента быстрого прядения:

титр 36 дтекс, прочность тонины 49 сн/текс, растяжение 73%.

Примеры 25-27 подтверждают весьма хорошую пригодность и хорошие эксплуатационные свойства низкомолекулярных полимеров по данному изобретению, в частности очень высокие скорости съема, сравнительно низкие температуры на прядильных фильерах, а также весьма высокую прочность тонины.

Изобретение относится к композициям на основе полиолефина, пригодным для прядения из расплава со скоростями схода нитей до 6000 м/мин и к формованным изделиям, полученным способом быстрого прядения из расплава. Композиция содержит полиолефин, имеющий ИТР (230/2,16) от 580 до 1000 г/10 мин, ИТР (230/5) от 15 до 3000 г/10 мин, молярную массу МW от 75000 до 350000 г/моль, полидисперсность МW/Мn от 1,8 до 3,5, вязкость от 70 до 300 см3/г, точку плавления от 120 до 165°С, длину изотактического блока от 25 до 150 и эфироэкстрагируемую долю менее 2% в расчете на общую массу полиолефина. Полиолефин получен в присутствии металлоценового катализатора и водорода в количестве от 2,8 до 9,2 об.%. 2 с. и 3 з. п.ф-лы, 3 табл.

| EP 537686 А1, 21.04.1993 | |||

| Способ групповой пайки выводов разъема | 1975 |

|

SU549900A1 |

| Устройство для кольцевания деревьев | 1975 |

|

SU545303A1 |

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, 1976, т.3, с.752. | |||

Авторы

Даты

2001-02-10—Публикация

1993-12-02—Подача