Изобретение относится к исполнительным устройствам систем управлени и регулирования, работающих преимущественно с инерционной нагрузкой, и может использоваться в различных областях промышленности и народного хозяйства.

Цель изобретения - повышение демп фирую11Ц1х свойств гидравлического ис- полнительного механизма.

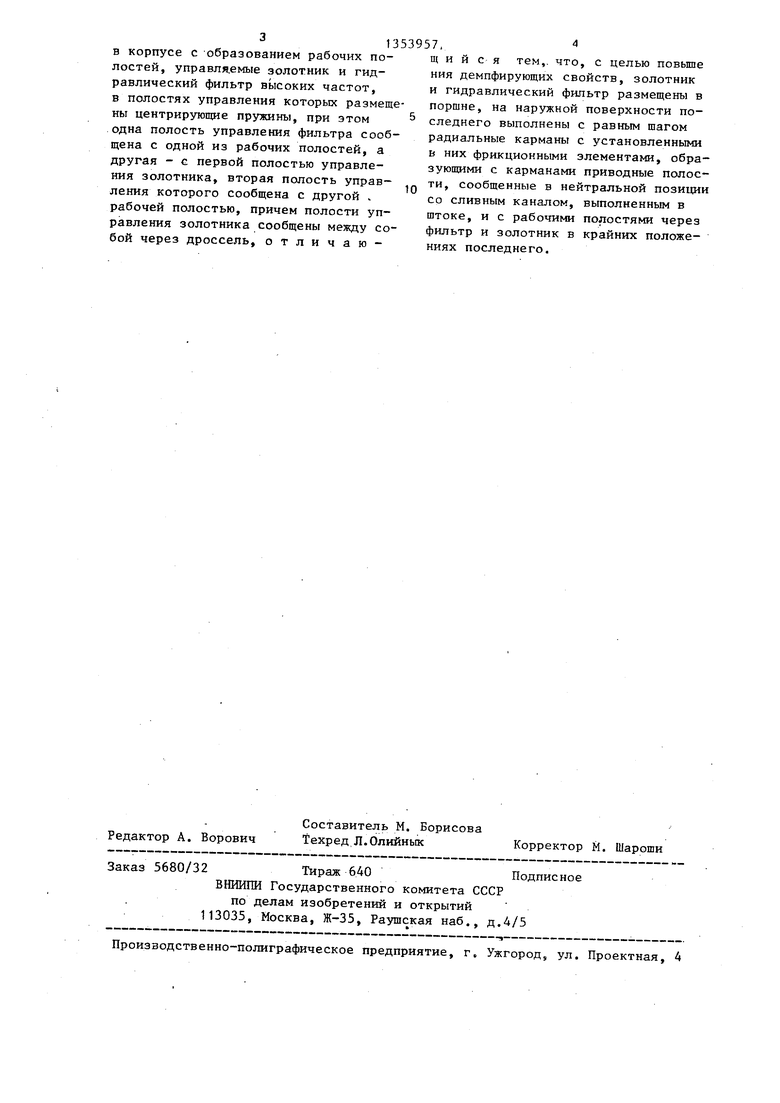

На чертеже представлена конструктивная схема гидравлического исполнительного механизма.

Гидравлический исполнительный ме- ханизм содержит корпус 1 с кронштейном 2 крепления, поршень 3, установленный в корпусе 1 с образованием рабочих полостей 4 и 5. Поршень 3 имее выходной шток 6 и шток 7 со сливным каналом 8, На наружной поверхности поршня 3 выполнены с равным шагом радиальные карманы 9 в которых установлены фрикционные элементы 10, образующие с карманами 9 приводные по- лости 11.

Золотник 12 размещен в поршне 3 с образованием полостей 13 и 14 управ- ления, в которых установлены центри- руюш;ие. пружины 15 и 16.

Гидравлический фильтр 17 высоких частот установлен в .поршне 3 с образованием полостей 18 и 19 управления и включает дроссель 20 и порщень 21 с центрирующими пружинами 22 и 23.

Управляющая полость 13 золотника .12 соединена с рабочей полостью 5 корпуса 1 непосредственно, а полость 14 - через гидравлический фильтр 17 с рабочей полостью 4 и через дроссель 20 - с рабочей полостью 5,

.Приводные полости 11 связаны с магистралью 24 слива через вьтускное окно 25 золотника 12, сливной канал 8 и штоке 7 и камеру 26, а с полостями 13 и 14 - соответственно через впускные окна 27 и 28.

Фрикционные элементы- 10 выполнены в виде плунжеров с манжетами, изготовленных из резинотканевого материала.

Гидравлический исполнительный механизм работает следующим образом.

При подаче рабочей в полост 5 и сообщении полости 4 со сливом поршень 3 перемещается влево (по чертежу) . Обратный ход поршня 3 осуществляется при подаче рабочей среды в

5 5

0

о

д

0

5

полость 4 и сообщении полости 5 со сливом.

Однако появление в колебательном переходном процессе высокочастотной составляющей изменения ускорения поршня с нагрузкой вызывает изменение во времени перепада давления на поршне 3. Высо1 очастотная составляющая этого перепада появляется на выходе фильтра 17 высоких частот, вызывая смещение золотника 12. Смещение золотника 12 вызывает запирание вьшускного окна 25, а следовательно, отсечение приводных полостей 11 от магистрали 24 слива и открытие одного из впускных окон 27 и 28. Через последнее к приводным полостям 11 подводится давление соответствующей рабочей полости 4 или 5.

Давление в полостях 11 обуславливает определенную силу прижатия плунжеров фрикционных элементов 10 к стенке корпуса 1, соответствующее увеличение силы трения в системе поршень - корпус, которая рассеивает энергию колебаний нагрузки. Поскольку изменение давления в соответствующей рабочей полости 5 или 4 корпуса 1 пропорционально ускорению поршня с нагрузкой, то пропорциональной ему будет и диссипативная сила трения, создаваемая предлагаемой демпфирующей системой.

В установившемся состоянии (уско-« рение поршня близко к нулю) на выходе фильтра 17 высоких частот сигнал близок к нулю, следовательно близок к нулю и перепад давления в полостях 13 и 14 золотника 12. Центрирующее пружины 15 и 16 возвращают золотник 12 в исходное состояние, отсекая приводные полости 11 от рабочей полости 4 или 5 и соединяя их через выпускное окно 25 и сливной канал 8 с магистралью 24 слива. Тем самым устраняется дополнительная сила тре- ния в системе поршень - корпус.

Подбором соответствующих парамет-. ров фильтра 17 высокой частоты и жесткости центрирующих пружин 15 и 16 золотника 12 можно получить необходимый порог чувствительности золотника 12 и соответственно порог чувствительности демпфирующей системы. Формула изобретения

Гидравлический исполнительный механизм, содержащий корпус, поршень с двухсторонним штоком, установленньй

в корпусе с образованием рабочих полостей, управляемые золотник и гидравлический фильтр высоких частот, в полостях управления которых размещены центрирующие пружины, при этом одна полость управления фильтра сообщена с одной из рабочих полостей, а другая - с первой полостью управления золотника, вторая полость управления которого сообщена с другой . рабочей полостью, причем полости управления золотника сообщены между собой через дроссель, отличаюор А. Ворович 5680/32

Составитель М. Борисова Техр ед Л, Олийиык

Ко Под

Тираж 640 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

щ и и с я тем,, что, с целью повьше ния демпфирующих свойств, золотник и гидравлический фильтр размещены в поршне, на наружной поверхности последнего выполнены с равным шагом радиальные карманы с установленными ь них фрикционными элементами, образующими с карманами приводные полости, сообщенные в нейтральной позиции со сливным каналом, выполненным в штоке, и с рабочими полостями через фильтр и золотник в крайних положениях последнего.

Корректор М. Шарощи Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический регулятор ветроэнергетической установки | 1989 |

|

SU1691573A1 |

| Гидравлическое исполнительное устройство ветроэнергетической установки | 1989 |

|

SU1705613A1 |

| Гидропривод | 1988 |

|

SU1508014A1 |

| Гидравлическая система управления фрикционными элементами коробки передач | 1990 |

|

SU1759672A1 |

| Гидроприводная штанговая глубиннонасосная установка | 1982 |

|

SU1062419A1 |

| Гидропривод | 1982 |

|

SU1060820A2 |

| Гидравлическая система | 1989 |

|

SU1696755A1 |

| Следящий привод | 1982 |

|

SU1060821A1 |

| Гидравлический привод | 1986 |

|

SU1399524A1 |

| Устройство для автоматической защиты исполнительного органа горной машины от перегрузок | 1985 |

|

SU1301968A1 |

Изобретение м.б. использовано в системах управления и регулирования, работающих с инерционной нагрузкой. Цель изобретения - повьшение демпфирующих свойств механизма. Для этого-золотник 12 и гидравлический фильтр (ГФ) 17 размещены в поршне 3, 2Б на наружной поверхности к-рого выполнены с равным шагом радиальные карманы 9, В карманах 9 с образованием приводных полостей 11 установлены фрикционные элементы 10. Полости 11 сообщены со сливным каналом 8 штока 7 в нейтральной позиции золотника, а в его крайних положениях - с рабочими полостями 4, 5 через ГФ 17. Давление в полостях 11 обеспечивает прижатие плунжеров фрикционных элементов 10 к корпусу и увеличение силы трения в системе поршень-корпус, к-рая рассеивает энергию колебания нагрузки. Подбором параметров ГФ 17 высокой частоты и жесткости центрирующих пружин 15, 16 золотника 12 получают необходимый порог чувствительности демпфирз ющей системы. 1 ил. 927Ш ff 25 28 12 13 . I I / / / с СО 01 00 X) 18 0 /7 2Q

| Попов Д.Н | |||

| Динамика и регулирование гидро- и пневмосистем | |||

| М.: Машиностроение, 1977,1 с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

Авторы

Даты

1987-11-23—Публикация

1985-10-02—Подача