Группа изобретений относится к области транспорта, а именно к устройствам для крепления крупногабаритных и тяжеловесных грузов (далее - устройство для крепления грузов) к транспортным средствам (ТС) на колесном ходу, перевозимых методом провисания между ходовыми (колесными) половинными частями (тележками) транспортного средства.

Известен платформенный железнодорожный транспортер (Транспортер//Железнодорожный транспорт. Энциклопедия/Гл. ред. Н.С.Конарев. - М.: Большая Российская энциклопедия, 1994. - с. 456) для перевозки длинномерных и крупногабаритных грузов, содержащий раму сварной конструкции из четырех двутавровых балок, к которым приварен металлический пол с отверстиями для крепления груза.

Известны устройства, выполненные в виде цельнометаллической рамы-кассеты, опирающейся своими концами на ходовые (колесные) тележки, образуя единое транспортное средство. Груз в таких устройствах размещается внутри рамы-кассеты, нагрузка от веса груза воспринимается рамой-кассетой. К таким устройствам относятся железнодорожные и автомобильные транспортеры колодцевого типа («Энциклопедия железнодорожного транспорта», научное издательство «Большая российская энциклопедия», 1995). Недостатком таких устройств является использование цельнометаллической рамы-кассеты, обусловленное необходимостью выдерживать нагрузку от веса груза. Отсюда следует жесткая зависимость между весом и длиной груза и габаритами рамы-кассеты: увеличение веса груза требует увеличения прочности рамы-кассеты и, следовательно, увеличения ее габаритных размеров, а также металлоемкости. Кроме того, возникают большие сложности по обустройству прохода такого транспортера по маршруту перевозки.

Известны («Энциклопедия железнодорожного транспорта», научное издательство «Большая российская энциклопедия», 1995) транспортеры сочлененного типа, содержащие устройство для крепления грузов к колесным транспортным средствам в виде рамы-площадки для размещения груза и ходовые тележки, снабженные консолями, имеющими в нижних частях проушины, а в верхних частях - упорные элементы. Указанные устройства для крепления груза получили более широкое использование благодаря возможности крепления консолей ходовых тележек непосредственно к грузу специально снабженного для этого проушинами и упорами. Однако такое крепление предполагает большую местную прочность и жесткость самого груза. Кроме того, требуется предварительное согласование и учет действующих на груз нагрузок от консолей до изготовления груза на заводе.

Наиболее близким техническим решением, принятым за прототип для всех заявленных вариантов изобретения, является известное (Статья "Transcontinental Journey", стр. 4-6, Журнал "PROJECT MANAGER TODAY" (Великобритания), май 2000 г.) устройство для крепления грузов к колесным транспортным средствам, сконструированной в виде пространственной металлической рамы для размещения в ней груза, применение которой обусловлено необходимостью перевозки методом провисания тонкостенного (не имеющего собственной жесткости и прочности) груза определенной формы и габаритов, и невозможностью использования для этих целей рамы-площадки из-за значительного превышения вертикального габарита возможного коридора прохода по маршруту перевозки. Известное устройство для крепления груза содержит соединенные между собой с образованием неразборной рамы:

а) передающие растягивающие и сжимающие транспортные воздействия на продольные силовые пояса две торцевые стенки, состоящие каждая из объединенных между собой в верхней части горизонтальной связью вертикальных стоек с упорными местами для сопряжения с упорами консолей колесных тележек транспортного средства;

б) соединенные с соответствующими торцевыми стенками две подвесные балки (главные торцевые балки), состоящие каждая из двух соединенных между собой блоков с набором проушин для подвешивания на транспортере (соединения с проушинами колесных ТС);

в) верхний продольный силовой пояс из установленных в распор между торцевыми стенками 4-х труб (упорно-продольные балки);

г) соединенный с подвесной балкой нижний продольный силовой пояс, составленный из 4-х труб (опорно-продольные балки и нижние тяги);

д) промежуточные поперечные силовые пояса, состоящие из нижних и верхних поперечных связей, приваренных каждая к грузу по контуру прилегания.

Груз заключается внутрь такой рамы и соединяется сваркой с силовыми поперечными поясами.

Недостатками известного устройства являются:

1) монолитность (устройство не подлежит демонтажу) конструкции устройства, предопределяющая его одноразовое применение (изготовление под конкретный груз и использование для перевозки только этого груза);

2) высокая материалоемкость, необходимая для обеспечения требуемых прочности и жесткости конструкции несущего каркаса, воспринимающего все нагрузки от массы размещенного в ней груза. Вес данного известного устройства превышает, как правило, 68 тонн, что делает необходимым использование совместно с ним транспортера высокой грузоподъемности;

3) необходимость согласования вопросов, связанных с креплением и приваркой поперечных связей к грузу, с заводами-изготовителями груза.

Задачей настоящей группы изобретений является повышение эффективности перевозок крупногабаритных и тяжеловесных грузов методом провисания, в том числе за счет расширения эксплуатационных возможностей транспортной системы.

Единый технический результат, достигаемый в результате осуществления любого из заявленных вариантов изобретения, состоит в создании предназначенного для многократного использования универсального устройства для крепления различных грузов, отличающихся формой и габаритными размерами, а также имеющих различные прочность и жесткость.

Ниже приводится описание различных вариантов устройства для крепления груза (наборы конструктивных элементов и их исполнений) в зависимости от формы, габаритов, технических и технологических характеристик груза.

Первый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, трансформатор):

- габаритные размеры корпуса/оболочки (упаковки) груза вписываются в объем прямоугольной формы;

- наибольший поперечный размер корпуса/оболочки вместе с устройством для крепления не превышает 6,0 метров;

- опорные устройства корпуса/оболочки груза размещены в его верхней части на продольных сторонах;

- корпус/оболочка груза является тонкостенным и не может быть подвергнут нагрузкам, влияющим на изменение его формы или появление микротрещин.

Для указанных грузов применяется устройство для крепления груза с набором элементов, образующих незамкнутый поперечный контур системы в средних частях металлической конструкции (отсутствуют верхние поперечные связи).

Указанный единый технический результат для первого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек, расположенной сверху на торцевых стойках и соединенной с ними с образованием разъемного соединения поперечной балки, имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с ее торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в верхней части (выше горизонтальной плоскости, проходящей через общий центр тяжести (ОЦТ) транспортной системы (груза, колесного транспортного средства, устройства для крепления груза)) устройства и предназначенные для восприятия через торцевые стенки горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, две упорно-продольные балки, в нишах концевых секций которых установлены концы поперечных балок торцевых стенок; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем фиксации его опорных устройств или штатных элементов на упорно-продольных балках.

В этом варианте исполнения устройства может быть предусмотрено дополнительное крепление груза к устройству за счет соединения груза с поперечными балками торцевых стенок с помощью, как правило, специальных приспособлений, которые устанавливаются на грузе по специальной технологии.

Для передачи нагрузки от груза на опорно-продольные балки между упорно-продольными и опорно-продольными балками устанавливаются и крепятся к ним с помощью разъемных соединений стойки с раскосами.

Второй вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, паровой котел, турбина):

- корпус (или оболочка) груза выполнен из блоков в форме концентрических цилиндров или полуцилиндров различных диаметров, собранных с помощью болтовых соединений в радиальных и диаметральных фланцевых соединениях;

- корпус груза не может подвергаться нагрузкам, влияющим на качество стыков между блоками, из которых собран корпус (оболочка) груза;

- опорные элементы груза конструктивно не могут быть адаптированы к условиям перевозки (относится к турбине);

- корпус груза не является гигроскопичным и представляет собой тонкостенный цилиндр с плоскими или сферическими торцами;

- наибольший размер корпуса в поперечном сечении не превышает вместе с устройством для крепления груза 6,0 м;

- корпус груза не может быть подвергнут любым нагрузкам, влияющим на изменение его формы или появление микротрещин;

В данном варианте устройства для крепления груза используется набор элементов, образующих полный продольный и поперечный контуры.

Указанный единый технический результат для второго из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенную в верхней части устройства вдоль его продольной оси и предназначенную для восприятия через торцевые стойки торцевых стенок горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, одну упорно-продольную балку, к которой присоединены с возможностью разъема верхние поперечные связи; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми

секциями в виде проушин и нижние поперечные связи с местами для разъемного соединения с нижними тягами, воспринимающие вертикальные усилия от упорно-продольной балки через стойки, закрепленные между верхними поперечными связями или их подвесами и нижними поперечными связями или их подвесами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза.

В данном варианте устройства для крепления груза, когда отсутствуют поперечные балки торцевых стенок, а упорные места сопряжения с упорами консолей транспортного средства размещаются снаружи торцевых стоек, разъемное соединение упорно-продольной балки с торцевыми стойками торцевых стенок осуществляется посредством размещенных на концах упорно-продольной балки поперечных распределительных балок. Указанные поперечные распределительные балки крепятся к торцевым стойкам с помощью пазов, клиньев и болтовых соединений.

Третий вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, статор):

- корпус/оболочка груза выполнен в виде толстостенного цилиндра с плоскими торцами и может быть подвергнут возникающим при перевозе продольно-сжимающим нагрузкам;

- упорные устройства груза размещены в средних частях по высоте груза на продольных образующих цилиндра и могут быть адаптированы к условиям перевозки;

- габаритный размер упорных устройств вместе с устройством для крепления груза в поперечном направлении не превышает 6 метров.

Применяется набор элементов устройства для крепления груза, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур (отсутствуют упорно-продольные балки, верхние поперечные связи, стойки и раскосы).

Указанный единый технический результат для третьего из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек, расположенной сверху на торцевых стойках и соединенной с ними с образованием разъемного соединения поперечной балки, имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем фиксации опорных устройств или штатных элементов груза на опорно-продольных балках устройства.

Дополнительное крепление груза к устройству в данном варианте устройства для крепления груза осуществляется за счет соединения груза с поперечными балками торцевых стенок при помощи специальных приспособлений, которые устанавливаются на грузе по специальной технологии.

Четвертый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, парогенератор):

- корпус/оболочка груза представляет собой работающий под высоким давлением толстостенный цилиндр со сферическими торцами;

- на корпусе/оболочке груза отсутствуют опорные устройства для его крепления к устройству для крепления груза;

- наибольший поперечный размер груза вместе с устройством для крепления груза не превышает 6,0 метров;

- корпус/оболочка груза может быть подвергнут возникающим при перевозке груза продольно-сжимающим нагрузкам.

В этом варианте устройства для крепления груза используется набор элементов, образующих замкнутый поперечный контур в средних частях груза и замкнутый продольный контур: из полного комплекта устройства для крепления груза (второй вариант изобретения), как правило, исключаются верхние и нижние поперечные связи, упорно-продольные балки, торцевые стенки, но при этом используют только один набор нижних тяг, расположенный по продольной оси симметрии устройства, опорные концевики, а вместо соединительных балок торцевых стенок используют соединительные балки, присоединенные к корпусу/оболочке груза.

Указанный единый технический результат для четвертого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в нижней части секционным основанием, в средней части секционной траверсой, а в верхней части - соединительной балкой главной торцевой балки, которая образует с блоками разъемное соединение и состоит из средней части, расположенной между внутренними стойками блоков, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; расположенный в нижней части устройства вдоль его продольной оси и предназначенный для соединения между собой блоков противоположных главных торцевых балок набор нижних тяг, средние секции которых объединены между собой в единую конструкцию, на каждом конце которой (конструкции) закреплена распределительная поперечная балка с проушинами для соединения с соответствующим блоком главной торцевой балки; причем соединительные балки главных торцевых балок устройства соединяются с аналогичными по конструкции соединительными балками, закрепленными с на соответствующих торцевых стенках груза, и контактируют с ними (соединительными балками) по плоским поверхностям, при этом свободные концы соединительных звеньев каждой закрепленной на грузе соединительной балки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки соответствующей главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза.

Расположенные на концах распределительных поперечных балок проушины размещаются в полостях между проушинами соответствующих блоков главных торцевых балок и/или между проушиной и стойками блоков главных торцевых балок, а их соединение с соответствующим блоком осуществляется посредством оси, установленной в отверстия внутренней и наружной стоек блока через совмещенные отверстия указанных проушин распределительных поперечных балок и проушин блока.

Объединение средних секций нижних тяг и использование распределительной балки позволяет использовать заявленное устройство для крепления грузов, в которых существует возможность размещения только одного набора нижних тяг вдоль продольной оси устройства для крепления груза, использовать два набора проушин нижних тяг, располагая их на концах указанной распределительной балки. То есть воспринимаемая средними секциями одного набора нижних тяг нагрузка передается на все четыре блока главной торцевой балки.

Контактирующие друг с другом по плоским поверхностям средние части соединительных балок (закрепленной на грузе и главной торцевой балки) соединяются между собой с помощью болтовых соединений.

Пятый вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, бойлер):

- груз относится к сверхнегабаритным: наибольший поперечный размер корпуса (оболочки) превышает 6,0 метров;

- опорная поверхность корпуса/оболочки груза представляет собой плоское основание;

- корпус/оболочка груза имеет полный поперечный и продольный контур по верхнему уровню.

В данном варианте устройства для крепления груза применяется набор элементов, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур: из полного набора элементов (второй вариант изобретения) отсутствуют упорно-продольные балки, верхние поперечные связи, стойки и раскосы, поперечные балки торцевых стоек.

Указанный единый технический результат для пятого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустроенную с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем установки его основания на горизонтальной опорной плоскости, образованной верхними поверхностями опорно-продольных балок и дополнительных поперечных связей, размещаемых между опорно-продольными балками.

Каждая тяга из набора нижних тяг представляет собой двутавровую балку с концевыми секциями в виде проушин, которые размещаются в полостях между проушинами блоков главных торцевых балок и/или между проушиной и стойками блоков главных торцевых балок.

В данном варианте устройства для крепления груза поперечные связи (нижние и дополнительные) располагаются на двух уровнях по высоте: на уровне нижних тяг и на уровне опорно-продольных балок. Конструктивное объединение между собой нижних поперечных связей с их подвесами, предназначенными для присоединения к опорно-продольным балкам, приводит к образованию (как в продольных, так и в поперечных направлениях) под дополнительными поперечными связями разделенных по длине открытых объемов. Балласт, размещаемый под горизонтальной опорной поверхностью вдоль опорно-поперечных балок в этих открытых объемах, служит для компенсации смещения центра тяжести относительно поперечной и продольной геометрическихосей устройства установленного на указанную опорную поверхность груза. В этом случае на все четыре проушины колесного ТС приходится одинаковая нагрузка, а площадь самой погрузочной площадки при этом не загружается балластом.

Используемые в устройстве для крепления груза дополнительные поперечные связи могут быть изготовлены из трубы, двутавровой балки, двух соединенных швеллеров коробчатого сечения.

Образованная вышеуказанным способом опорная поверхность позволяет грузы, поперечный размер которых превышает 6 метров, приподнять на высоту до 1,88 метров над уровнем дорожного полотна, увеличивая, тем самым, проходимость (дополнительный технический результат) колесного транспортера: обходятся ограждения (перила) мостов и расположенные вдоль ж/д путей шкафы автоматики, железнодорожные знаки ГИБДД и указатели.

В данном варианте устройства для крепления груза может быть предусмотрено дополнительное крепление груза к устройству за счет его соединения с поперечными балками торцевых стенок.

Шестой вариант заявленного изобретения относится к конструкции устройства для крепления грузов, удовлетворяющих следующим условиям (например, генератор):

- наибольший поперечный размер корпуса/оболочки груза вместе с устройством для крепления не превышает 6,0 метров;

- опорная поверхность корпуса/оболочки представляет собой плоское основание;

- корпус/оболочка груза в верхних и средних частях не может быть подвергнута возникающим при перевозке нагрузкам.

В данном варианте устройства для крепления груза применяется набор элементов, образующих незамкнутый поперечный контур системы в средних частях и незамкнутый продольный контур: отсутствуют продольные балки, верхние поперечные связи, поперечные балки торцевых стоек.

Указанный единый технический результат для шестого из заявленных вариантов достигается за счет создания устройства для крепления крупногабаритного и тяжеловесного груза, характеризующегося тем, что оно представляет собой обустроенную с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары идентичных блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок, по меньшей мере, два набора нижних тяг, концевые секции каждой из которых выполнены в виде проушин, а средняя секция представляет собой расположенные в два яруса двутавровые балки, причем расстояние между балкой нижнего яруса, металлоемкая полка которой располагается снизу, и балкой верхнего яруса, металлоемкая полка которой располагается сверху, определяется высотой установленных между балками стоек, и нижние поперечные связи с местами для разъемного соединения со средними секциями нижних тяг нижнего и верхнего яруса; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза, а крепление груза к устройству осуществляется путем установки его основания с последующей фиксацией на горизонтальной опорной плоскости, образованной верхними поверхностями средних секций нижних тяг верхнего яруса и установленных на их уровне верхними поверхностями дополнительных поперечных связей.

Используемые в данном варианте устройства для крепления груза дополнительные поперечные связи могут быть изготовлены из труб, двутавровых балок или двух соединенных швеллеров коробчатого сечения.

Образованная опорная площадка для установки груза позволяет приподнять груз над дорожным полотном на высоту не менее 1,1 метра, увеличивая проходимость (дополнительный технический результат) транспортера с таким грузом. При такой погрузочной высоте могут быть преодолены на пути транспортера препятствия в виде тротуаров, бордюров, карликовых светофоров, ограждения дорог на поворотах, низкие платформы и т.п.

В данном варианте конструкции устройства для крепления груза нагрузка от массы груза на изгиб воспринимается нижними продольными балками - двумя наборами нижних тяг, состоящих из нижних тяг, концевые секции каждой из которыхвыполнены в виде проушин, а средняя секция представляет собой расположенные в два яруса двутавровые балки.

В описанных выше вариантах устройства для крепления груза в зависимости от наличия у груза опорных штатных элементов в верхних или средних частях используются опорно-продольные балки или опорные концевики. Концевые секции каждой опорно-продольной балки (варианты 1, 3, 5 устройства) или опорные концевики (варианты 2, 4, 6 устройства), устанавливаются на полках наружных стоек соответствующих блоков главных торцевых балок и крепятся там, как правило, с помощью болтовых соединений.

Конструкции соединительных балок (торцевой стенки, главной торцевой балки и соединительных балок, закрепленных на грузе), которые, соединяясь попарно, выполняют роль узлов сочленения торцевых стенок (или груза в варианте 4 устройства) с главными торцевыми балками устройства для крепления груза, являются, как правило, идентичными (исключая наличие и конструкцию элементов соединения по плоским поверхностям).Контактирующие друг с другом по плоским поверхностям средние части соединительных балок соединяются друг с другом с помощью болтовых соединений, которые размещаются на фланцах этих частей.

Соединительные звенья соединительных балок с целью снижения их материалоемкости рекомендуется выполнять в форме полых полуцилиндров. Цилиндрическая поверхность каждого соединительного звена соединительной балки торцевой стенки устанавливается (кроме 4-го варианта устройства, где отсутствует торцевая стенка), контактируя с ее цилиндрической поверхностью, в направляющую полуцилиндрическую выемку в основании соответствующей торцевой стойки, и крепится к ней, образуя неразъемное соединение. Цилиндрические поверхности каждого соединительного звена соединительной балки главной торцевой балки устанавливаются с образованием разъемных соединений в направляющие (полуцилиндрические) выемки, выполненные в верхних частях проушин блоков, в его внутренней и наружной стойках, где контактируют с их цилиндрическими поверхностями.

Каждое соединительное звено соединительной балки торцевой стенки или соединительной балки, закрепленной на грузе (вариант 4 устройства), с плоской нижней стороны, прилегающей к плоской верхней стороне соответствующего соединительного звена соединительной балки главной торцевой балки, имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев и ограничителей, выступающих на плоской стороне соответствующего соединительного звена соединительной балки главной торцевой балки.

Концы соединительных звеньев соединительных балок торцевой стенки и главной торцевой балки размещаются попарно в полости муфты соответствующей концевой секции соответствующей опорно-продольной балки (варианты 1, 3, 5 устройства) или опорного концевика (варианты 2, 6 устройства), свободный конец каждого соединительного звена соединительной балки торцевой стенки размещается в верхней части цилиндрической полости муфты концевой секции соответствующей опорно-продольной балки или опорного концевика, при этом свободный конец каждого соединительного звена соединительной балки главной торцевой балки размещается в нижней части цилиндрической полости муфты этой концевой секции или опорного концевика) и фиксируются там с помощью пальца.

В четвертом из заявленных вариантах устройства соединение каждой соединительной балки главной торцевой балки с закрепленной на грузе соответствующей соединительной балкой аналогично ее вышеописанному соединению с соединительной балкой торцевой стенки, каждое соединительное звено соединительной балки, закрепленной на грузе, с плоской нижней стороны, прилегающей к плоской верхней стороне соответствующего соединительного звена соединительной балки главной торцевой балки, также имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев и ограничителей, выступающих на плоской стороне соответствующего соединительного звена соединительной балки главной торцевой балки. При этом концы соединительных звеньев соединительной балки, закрепленной на грузе, и главной торцевой балки, размещенные попарно в полости муфты соответствующего опорного концевика, фиксируются в ней также с помощью пальца.

Наборы нижних тяг располагаются в нижней части устройства для крепления груза и соединяют блоки противоположных главных торцевых балок. Проушины нижних тяг размещаются в полостях между проушинами блоков главных торцевых балок и/или между проушинами и стойками блоков главных торцевых балок. Соединение нижних тяг с соответствующим блоком осуществляется посредством оси, установленной в отверстия внутренней и наружной стоек блока через совмещенные отверстия проушин нижних тяг и проушин блока. Количество нижних тяг в одном наборе и их грузоподъемность в целом зависят от массы груза, расположения нижних тяг относительно продольной оси набора, величины и количества полостей для проушин нижних тяг, образовавшихся в блоках главных торцевых балок при определенном сочетании проушин блоков в наборе.

Нижние тяги набора с концевыми секциями в виде проушин представляют собой, как правило, каждая двутавровую балку. С целью упрощения конструкции набора нижних тяг в качестве их продольных элементов, работающих на растяжение, в заявленных вариантах 1-3 устройства могут быть использованы стальные канаты с необходимым количеством нитей, размещенных в коробах, которые используются для формирования дополнительного поперечного контура системы в средних частях конструкции. Если в качестве нижних тяг в вариантах 1-4 устройства для крепления груза используются двутавровые балки, то балки большей грузоподъемности в наборе располагают, как правило, ближе к продольной оси набора нижних тяг, меньшей грузоподъемности - дальше от продольной оси набора. В вариантах 5 и 6 заявленного устройства используют двутавровые балки одинаковой грузоподъемности (с полками одинаковой металлоемкости).

Для всех заявленных вариантов устройства предпочтительно размещение в каждом из блоков главных торцевых балок набора проушин, которые (проушины) устанавливаются параллельно друг другу между внутренней и наружной стойками блока. Благодаря использованию нескольких (набора) проушин достигается возможность увеличения полостей (пазух) для размещения проушин нижних тяг, а, значит, и увеличения количества проушин нижних тяг, что, в свою очередь, приводит к увеличению количества работающих на срез сечений оси, объединяющей проушины блока и нижних тяг, и позволяет уменьшить габариты всех размещаемых в блоке проушин.

При этом каждая проушина набора имеет направляющий паз для посадки на секционную траверсу, зацеп для сопряжения с секционным основанием, а также отверстие, куда вставляется ось для соединения проушины с проушиной консоли колесной тележки транспортного колесного средства, и направляющую выемку, выполненную в верхней части для установки цилиндрической части соединительного звена соединительной балки главной торцевой балки.

Кроме того, предпочтительно выполнение проушин блоков наборными, состоящими каждая из, по меньшей мере, двух соединенных (сварка, винтовое соединение, заклепки) слоев различной толщины и конструкции. Толщина каждой проушины в наборе определяется количеством составляющих ее различных по толщине слоев, а количество проушин в наборе определяются шириной между проушинами консоли колесного транспортного средства и величиной передающегося от них усилия на нижние тяги. Наборная конструкция проушин позволяет учесть любую конструкцию проушины колесного ТС и его грузоподъемность.

Используемые в устройствах для крепления груза цилиндрической формы (варианты 2, 3, 4 устройства) поперечные связи (верхняя и/или нижняя) могут быть конструктивно объединены с их подвесами с образованием поверхности, повторяющей контур контактирующей с ней поверхности груза.

Использование любого из заявленных вариантов устройства для крепления груза для перевозки грузов определенного вида, но отличающихся габаритными размерами, становится возможным в результате изменения рабочего объема для обустраиваемого груза в устройстве, что достигается за счет выполнения основных элементов устройства секционными. Так, изменение длины (продольных габаритных размеров) устройства для крепления груза с целью перевозки, в том числе, длинномерных грузов становится возможным за счет выполнения секционными его продольных элементов (опорно-продольных и упорно-продольных балок, нижних тяг), а выполнение разборными (соединительные звенья отсоединяются от средней части балки) соединительных балок устройства (и соединительной балки груза в 4-м варианте), секционными траверсы, основания и поперечных (верхних, нижних и дополнительных) связей (в частных случаях их выполнения), а также (варианты 1, 3 устройства) разъемный способ соединения поперечной балки торцевой стенки с ее торцевыми стойками позволяет изменять поперечные размеры устройства для крепления груза с целью перевозки грузов с различными поперечными размерами.

В заявленных вариантах устройства для крепления груза используется разъемный способ соединения его основных узлов друг с другом и/или отдельных элементов в этих узлах:

- разъемное соединение соединительных балок торцевой стенки и главной торцевой балки (варианты 1-3, 5, 6 устройства) - основной узел сочленения устройства - позволяет определять, исходя из конструкции и формы груза, а также его технических и технологических возможностей, необходимость использования в устройстве торцевых стенок устройства либо торцевых стенок груза (закрепленных на них соединительных балок) взамен торцевых стенок устройства.

- разъемное соединение соединительной балки торцевой стенки с соединительной балкой, закрепленной на грузе (вариант 4 устройства) позволяет использовать последнюю, как принадлежность груза, получить опорный узел груза в торцевых частях, а также обеспечить координацию груза относительно проушин главной торцевой балки в продольном и поперечном направлениях и передачу на них нагрузки;

- разъемное соединение поперечной балки торцевой стенки с торцевыми стойками (варианты 1, 3 устройства) позволяет изменять конструкцию торцевой стенки;

- разъемное соединение соединительной балки главной торцевой балки с блоками главной торцевой балки позволяет использовать различные наборы проушин и заменять саму соединительную балку в главной торцевой балке;

- разъемное соединение упорно-продольных балок с торцевой стенкой (варианты 1, 2 устройства) позволяет: а) отказаться от использования упорно-продольных балок (варианты 3-6 устройства), когда обеспечена прочность и жесткость груза или его оболочки, б) необходимое количество упорно-продольных балок размещать непосредственно в той зоне поперечного сечения груза, на которую приходится усилие от упоров консолей ТС или где возможна потеря жесткости и устойчивости корпуса или оболочки груза;

- разъемное соединение опорно-продольных балок (варианты 1, 3, 5 устройства) или опорных концевиков (варианты 2, 4, 6 устройства) на полках блоков главных торцевых балок обеспечивает: а) на время перевозки груза прочность и жесткость соединения торцевых стенок и главных торцевых балок, благодаря размещению концов соединительных звеньев их соединительных балок в полостях муфт опорно-продольных балок или опорных концевиков, б) взаимозаменяемость этих элементов конструкции в зависимости от выбранного варианта устройства для крепления груза;

- разъемное соединение поперечных связей с продольными элементами устройства позволяет использовать необходимое их количество, исходя из обеспечения необходимой жесткости продольных узлов и элементов устройства и геометрии и формы перевозимого груза или оболочки груза, не изменяя при этом конструкции продольных узлов и элементов устройства для крепления груза;

- разъемное соединение нижних тяг с блоками главных торцевых балок позволяет при необходимости менять структуру нижней части устройства для крепления груза за счет изменения количества наборов нижних тяг, а также за счет изменения количества, вида и грузоподъемности нижних тяг в наборе.

Указанный способ разъемного соединения унифицированных узлов и элементов позволяет формировать из имеющегося полного набора узлов и элементов оптимальный набор узлов и элементов применительно к любому из заявленных вариантов устройства для крепления груза и, кроме того, производить замену узлов/элементов конструкции на аналогичные в случае их поломки. Состав (вид и количество узлов и элементов) указанного оптимального набора определяется формой, габаритами, техническими (прочность и жесткость) и технологическими характеристиками перевозимого груза и способом его установки в устройстве для крепления груза. В случаях, когда груз или его оболочка имеют необходимую прочность и жесткость, устройство для крепления груза имеет неполный набор конструктивных элементов, при этом недостающие части и узлы восполняются контуром самого груза или его оболочки.

Обустройство груза в первых четырех вариантах устройства для крепления груза происходит в процессе оборудования контурной системы (сборки устройства), а его крепление к устройству осуществляется за счет использования его штатных опорных мест (узлов) и/или дополнительных приспособлений, закрепляемых на элементах устройства и препятствующих, тем самым, смещению груза. В этом случае, груз при перевозке воспринимает продольные и поперечные инерционные нагрузки, величина которых зависит от его массы, а устройство для крепления груза (контурная опорная металлическая конструкция) за счет жесткого крепления к ней груза испытывает те же нагрузки, что и груз (нагрузки от массы груза), а также дополнительные нагрузки от консолей колесных транспортных средств. Условием надежной работы устройства для крепления груза является взаимное перераспределение возникающих при перевозке груза нагрузок: вертикальных (поперечных) от груза, закрепленного на опорных конструкциях устройства для крепления груза, нагрузок на штатные опорные части колесного транспортного средства, и обратных, горизонтальных (продольных) нагрузок - через консоли колесного транспортного средства на устройство для крепления груза. Указанное перераспределение нагрузок обеспечивается создаваемой входящими в состав устройства для крепления груза элементами двухуровневой контурной системой.

Возможность применения различных модификаций (вариантов) устройства, составленных из оптимального набора подходящих для любого из заявленных вариантов устройства для крепления груза элементов и узлов с учетом особенностей перевозимого груза, а также формирования (1-4 варианты устройства) ими (элементами и узлами) с помощью груза и вокруг груза двухуровневой контурной системы перераспределения нагрузок, расширяет а) эксплуатационные возможности устройства для крепления груза и позволяет б) рационально и эффективно использовать колесное ТС.

Расширение эксплуатационных возможностей устройства для крепления груза происходит благодаря возможности распределения вокруг груза узлов и элементов устройства в тех местах (зонах) и направлениях, где восприятие ими нагрузок происходит наиболее эффективно. Таким образом, становится реальным установить индивидуальный коэффициент запаса прочности по каждому узлу или элементу конструкции устройства, а также определить те из них, которые могут быть заменены на новые в процессе эксплуатации устройства без ущерба снижения эксплуатационных показателей всего устройства в целом. Кроме того, наличие самостоятельных унифицированных узлов/элементов устройства со своим коэффициентом запаса прочности позволяет использовать их с различной интенсивностью в зависимости от выбранного согласно характеристикам груза варианта устройства для крепления груза.

Предлагаемое техническое решение направлено на использование технической и технологической возможности груза (или его оболочки), включенного тем или иным способом в контурную систему устройства для крепления груза, обладающего в свою очередь той или иной степенью прочности и жесткости. Такое использование груза снижает величину нагрузок, приходящихся на узлы и элементы конструкции устройства для крепления груза и, тем самым, позволяет уменьшать сечения отдельных деталей этих узлов и элементов, что приводит к снижению металлоемкости самой конструкции. Снижение материалоемкости (дополнительный технический результат) устройства для крепления груза позволяет использовать транспортер меньшей грузоподъемности.

Благодаря появившейся возможности перехода с колесных ТС большей грузоподъемности на колесные ТС меньшей грузоподъемности предлагаемое устройство для крепления груза позволяет рациональнее и эффективнее использовать колесное ТС, так как:

- с увеличением грузоподъемности ТС большей возникают сложности, касающиеся его технического обслуживания, управления процессом перевозки и организации этого процесса,

- согласно установленным требованиям безопасности скорость движения ТС большей грузоподъемности ниже скорости ТС меньшей грузоподъемности, что сказывается на сроках перевозки грузов.

То есть переход на колесное ТС меньшей грузоподъемности приводит к снижению трудоемкости транспортировки и, как следствие этого, к снижению стоимости перевозок в целом.

Для пояснения сущности заявленного устройства представлены следующие графические материалы, на которых изображены:

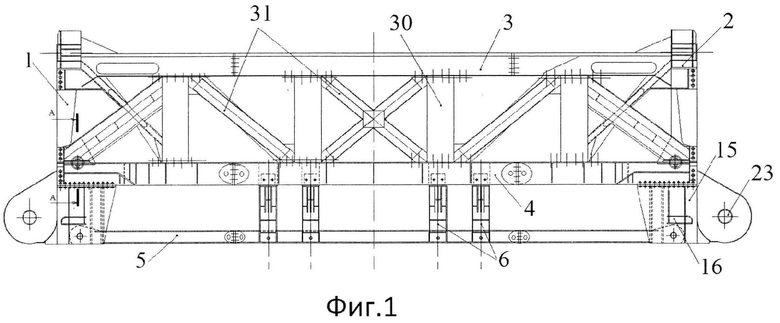

- фиг. 1 - устройство для крепления грузов к ТС в аксонометрии в виде опорной металлической конструкции - вид спереди;

- фиг. 2 - устройство для крепления грузов к ТС в аксонометрии - вид сверху, где В - размер между проушинами блоков главной торцевой балки, I - длина (габаритный размер) устройства для крепления груза;

- фиг. 3 - устройство для крепления грузов к ТС - вид сбоку в аксонометрии;

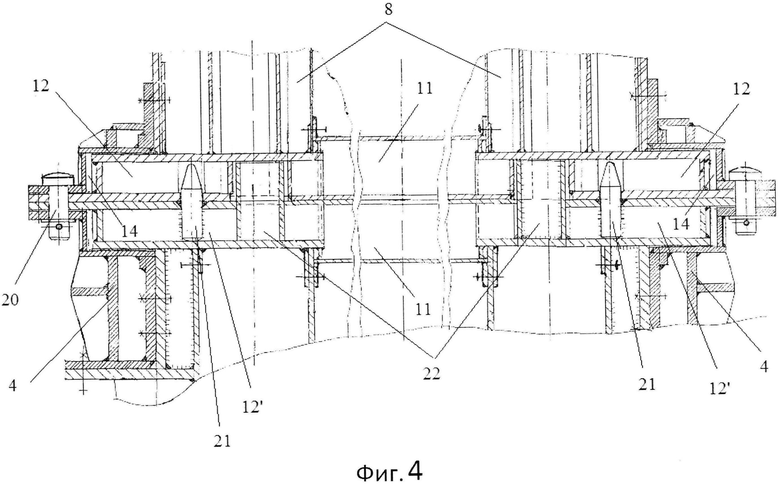

- фиг. 4 - узел сочленения торцевой стенки с главной торцевой балкой (разрез А-А опорной металлической конструкции (фиг. 1));

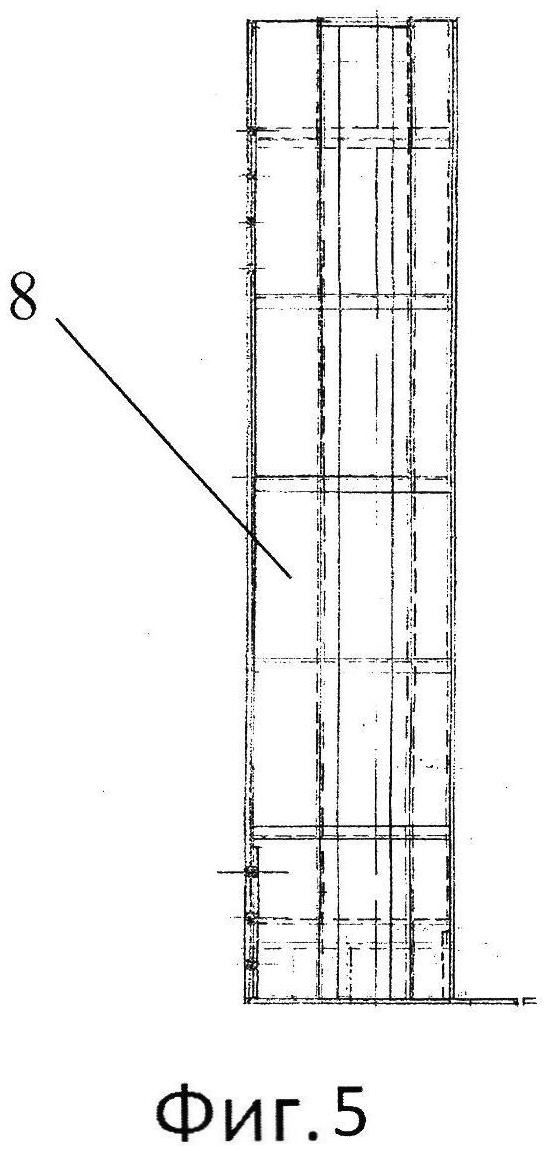

- фиг. 5 - торцевая стойка торцевой стенки (вид спереди);

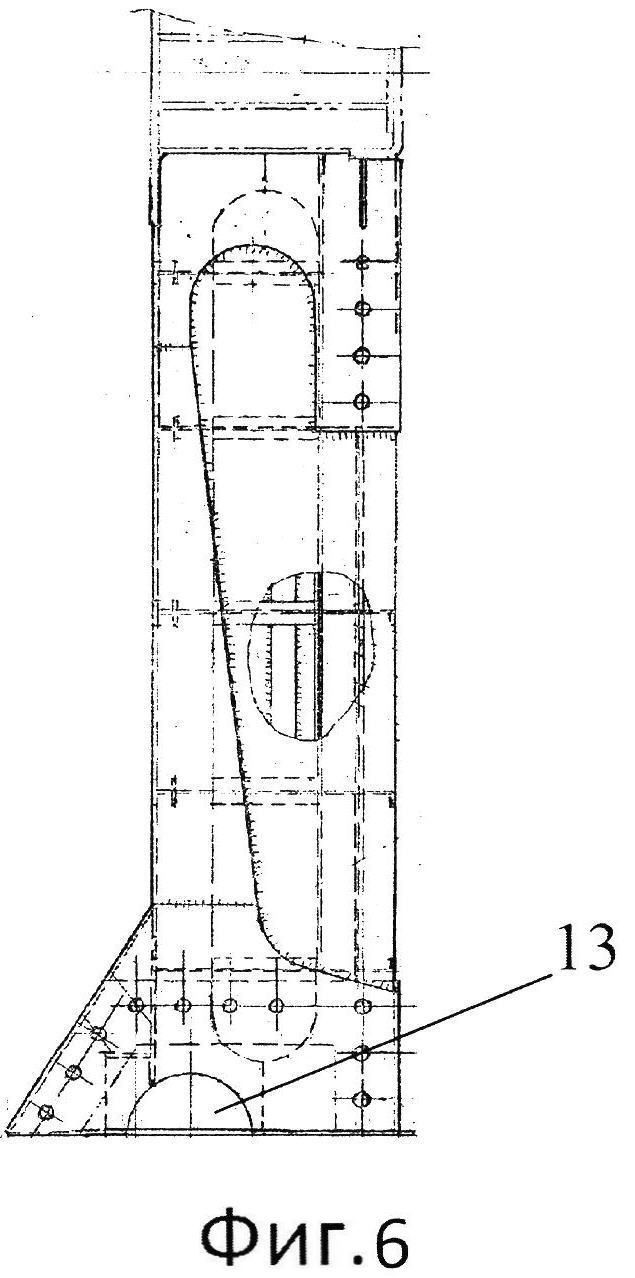

- фиг. 6 - торцевая стойка торцевой стенки (вид сбоку);

- фиг. 7 - поперечная балка торцевой стенки (вид спереди);

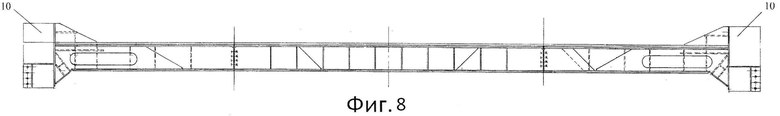

- фиг. 8 - упорно-продольная балка (вид спереди);

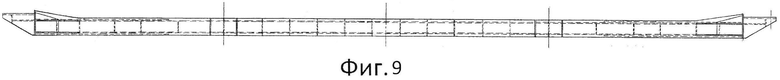

- фиг. 9 - упорно-продольная балка (с боку);

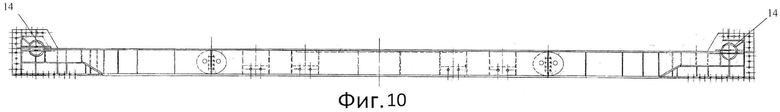

- фиг. 10 - опорно-продольная балка (вид спереди);

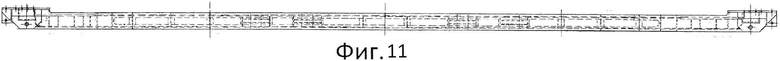

- фиг. 11 - опорно-продольная балка (вид сверху);

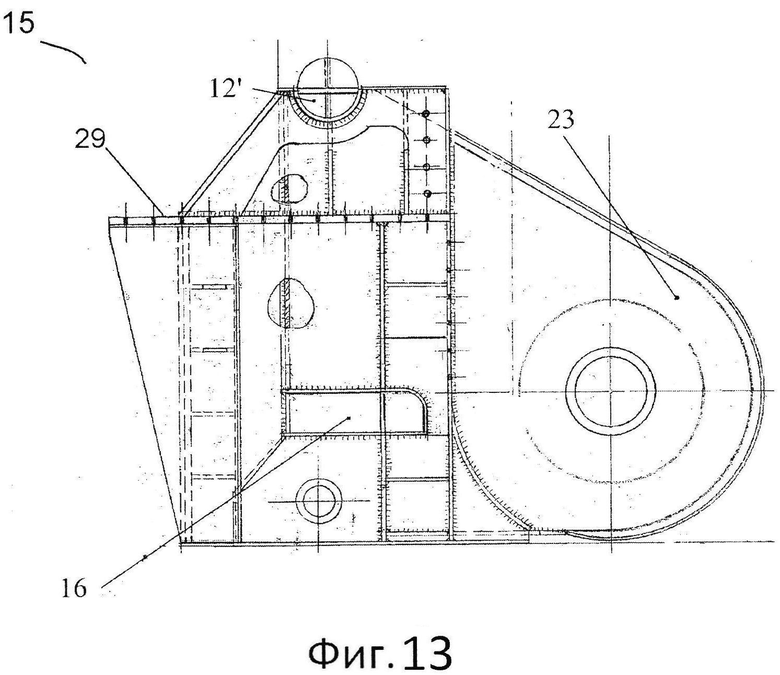

- фиг. 12 - блок главной торцевой балки (вид с боку);

- фиг. 13 - блок главной торцевой балки (вид спереди);

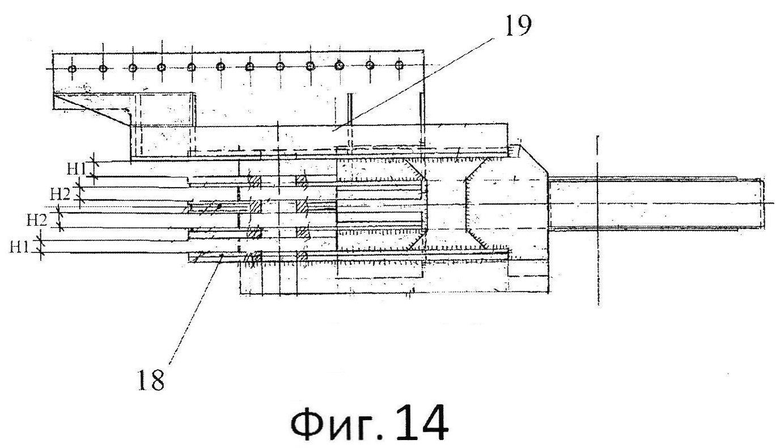

- фиг. 14 - блок главной торцевой балки (вид сверху);

- фиг. 15 - проушина блока из набора (тип I);

- фиг. 16 - проушина блока из набора (тип II);

- фиг. 17 - проушина блока из набора (тип III);

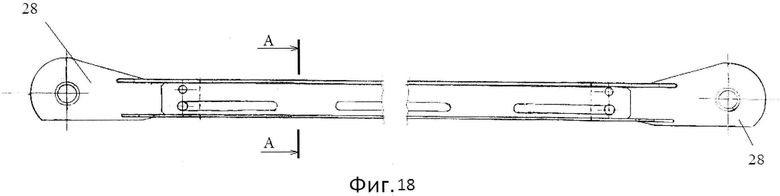

- фиг. 18 - набор нижних тяг (вид спереди);

- фиг. 19 - набор нижних тяг (вид сверху);

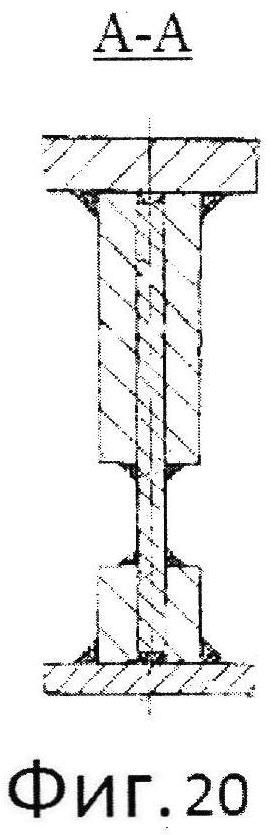

- фиг. 20 - набор нижних тяг (разрез А-А нижних тяг на виде спереди);

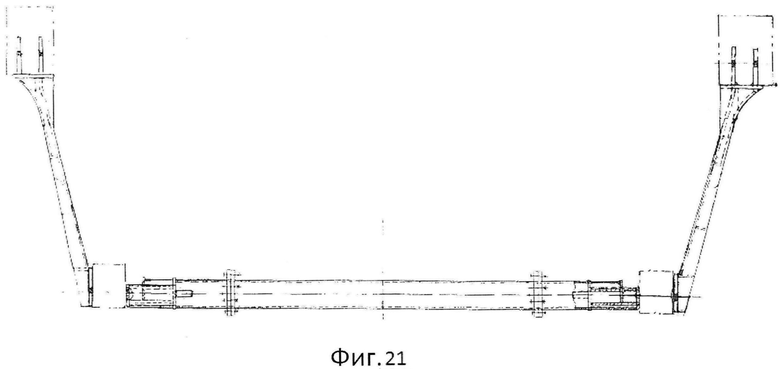

- фиг. 21 - нижняя/верхняя поперечная секционная связь с подвесами;

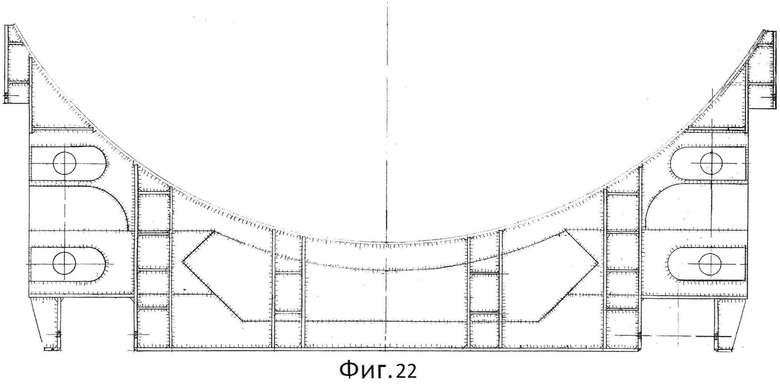

- фиг. 22 - вариант нижней/верхней поперечной секционной связи (связь и подвесы объединены в одно целое) - вид спереди;

- фиг. 23 - вариант нижней/верхней поперечной секционной связи (связь и подвесы объединены в одно целое) - вид сверху;

- фиг. 24 - схема крепления трансформатора на 28-осном транспортере сочлененного типа (груз негабаритный, индекс негабаритности Н-8880)- вид спереди;

- фиг. 25 - схема крепления трансформатора на 28-осном транспортере сочлененного типа (груз негабаритный, индекс негабаритности Н-8880)- вид сбоку;

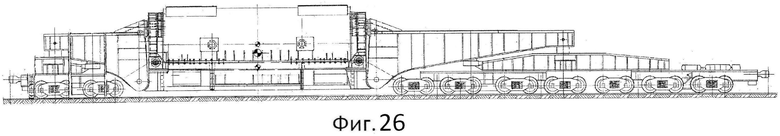

- фиг. 26 - схема крепления корпуса статора на 28-осном ж.д. транспортере сочлененного типа (груз негабаритный, индекс негабаритности Н-4880) - вид спереди;

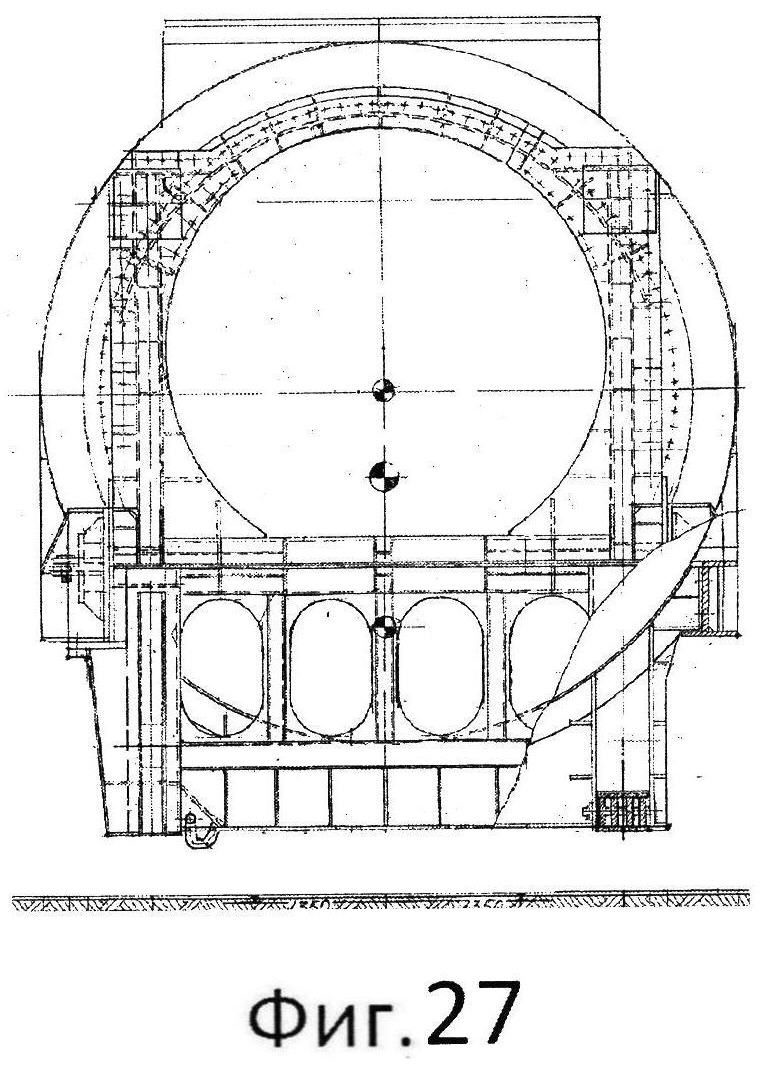

- фиг. 27 - схема крепления корпуса статора на 28-осном ж.д. транспортере сочлененного типа (груз негабаритный, индекс негабаритности Н-4880) - вид сбоку.

Ниже на примере конкретного устройства для крепления крупногабаритного и тяжеловесного груза (трансформатора) к колесным транспортным средствам на 28-осном транспортере сочлененного типа (фиг. 26, 27) приводятся сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Устройство для крепления грузов представляет собой опорную пространственную металлическую конструкцию (фиг. 1-4), содержащую две идентичные торцевые стенки 1 и 2, расположенные между ними в верхней части (выше линии, проходящей через общий центр тяжести груза, колесного транспортного средства, устройства для крепления груза) конструкции две упорно-продольные балки 3; две опорно-продольные балки 4, два набора нижних тяг 5 и четыре нижних поперечные связи 6 с подвесами - в нижней части конструкции, а также две идентичные главные торцевые балки (позициями на чертежах не показаны), находящиеся в основании торцевых стенок 1 (2). Каждая главная торцевая балка соединена с соответствующей торцевой стенкой 1(2) с помощью двух идентичных поперечных соединительных балок (далее - соединительная балка 7 торцевой стенки и соединительная балка 7′ главной торцевой балки).

Торцевые стенки 1 и 2 устройства для крепления грузов идентичны друг другу и симметричны каждая относительно вертикальной продольной плоскости устройства для крепления грузов. Каждая торцевая стенка 1(2) состоит из двух крайних стоек (далее - торцевые стойки) 8 (фиг. 5-6), поперечной балки 9 (фиг. 7), расположенной сверху на торцевых стойках 8, соединенной с ними болтовыми соединениями и имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства (транспортера), и соединительной балки 7 торцевой стенки. Концы поперечной балки 9 каждой торцевой стенки 1 (2) устанавливаются с помощью пальцев в ниши 10 концевых секций соответствующих упорно-продольных балок 3 (фиг. 8-9) и соединяются с ними с помощью резьбовых деталей. Соединительная балка 7 торцевой стенки состоит из полой полуцилиндрической средней части 11, которая размещается между торцевыми стойками 8 торцевой стенки 1(2), и двух присоединенных к торцам средней части идентичных соединительных звеньев 12, каждое из которых представляет собой также полый полуцилиндр. Цилиндрическая (верхняя) поверхность каждого соединительного звена 12 устанавливается в направляющую полуцилиндрическую выемку 13 (фиг. 6) в основании соответствующей торцевой стойки 8, контактируя с ее (выемкой) цилиндрической поверхностью. Свободный конец каждого соединительного звена 12 соединительной балки 7 торцевой стенки 1(2) размещается в верхней части цилиндрической полости 14 концевой секции соответствующей опорно-продольной балки 4 (фиг. 10-11).

Каждая главная торцевая балка устройства для крепления груза является наряду с торцевыми стенками 1 (2) сборочным узлом (сборной единицей) устройства, симметрична относительно вертикальной продольной плоскости устройства и состоит из пары идентичных блоков 15 (фиг. 12-14) с набором проушин, объединенных (блоков) между собой в верхней части соединительной балкой 7′ (соединительная балка главной торцевой балки), в средней части - секционной траверсой 16, расположенной в зоне с наименьшими нагрузками, и секционным основанием 17 - в нижней части.

Конструкция соединительной балки 7′ главной торцевой балки аналогична конструкции соединительной балки 7 торцевой стенки 1(2). Соединительная балка 7′ главной торцевой балки образует разъемное соединение с блоками 15, цилиндрическая (нижняя) поверхность каждого соединительного звена 12′ устанавливается в направляющие полуцилиндрические выемки (поз. не обозначены) внутренней 18 и наружной 19 стоек блока 15, контактирует с их цилиндрическими поверхностями и соединяется с помощью болтов. Свободный конец каждого соединительного звена 12 соединительной балки 7 главной торцевой балки размещается в нижней части цилиндрической полости 14 муфты концевой секции соответствующей опорно-продольной балки 4 устройства.

Таким образом, цилиндрическая полость 14 муфты концевой секции каждой опорно-продольной балки 4 объединяет попарно в одно целое свободные концы соединительных звеньев 12 и 12′ соединительных балок 7 и 7′ торцевой стенки 1(2) и главной торцевой балки, соответственно. Указанные концы соединительных звеньев 12 и 12′ фиксируются в полости 14 муфты концевой секции отдельной опорно-продольной балки 4 с помощью пальца 20.

При этом каждое соединительное звено 12 соединительной балки 7 торцевой стенки 1 (2) с плоской (нижней) стороны, прилегающей к плоской (верхней) стороне соответствующего соединительного звена 12′ соединительной балки 7′ главной торцевой балки, имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев 21 и ограничителей 22, выступающих на плоской стороне соответствующего соединительного звена 12′ соединительной балки 7′ главной торцевой балки. Контактирующие друг с другом также по плоским поверхностям средние части 11 и 11′ указанных соединительных балок 7 и 7′ соединяются друг с другом с помощью болтовых соединений.

Таким образом, местом сочленения двух сборочных узлов устройства (торцевой стенки 1 (2) и соответствующей главной торцевой балки) являются плоские стороны (поверхности) соединительных балок 7 и 7′ этих узлов.

Блоки 15 (фиг. 12-14) главных торцевых балок устройства содержат каждый внутреннюю 18 и наружную 19 стойки, а также набор устанавливаемых послойно (параллельно друг другу) между указанными стойками 18 и 19 проушин 23. Входящие в набор проушины 23 (фиг. 15-17) являются наборными, имеют различную толщину и конструкцию.

Все проушины 23 набора имеют направляющий паз 24 для посадки на траверсу 16, зацеп 25 для сопряжения с основанием 17, отверстие 26, куда вставляется ось при соединении проушин 23 с проушиной консоли колесной тележки транспортного колесного средства, а также направляющую выемку (центрирующий профиль, поз. не показана) в верхней части для установки цилиндрической части соединительного звена 12′ соединительной балки 7′ главной торцевой балки. Отличия же в конструкции проушин 23 зависят от места их расположения в наборе. Принципиально в наборе при четырех (толщиной Н1, Н2, Н2, Н1 на фиг. 14) нижних тягах 5 в наборе может быть три типа проушин 23:

- тип I - центральная (фиг. 15) проушина, усиленная в местах расположения отверстия 26 для оси проушин консоли колесной тележки и выступа, в котором выполнено сквозное отверстие 27 для пальца (оси) для крепления проушин 28 нижних тяг 5,

- тип II - две средние, прилегающие к центральной, проушины (фиг. 16) без выступа, предназначенного для отверстия 27 под ось крепления проушин 28 нижних тяг 5, усиленные каждая в месте расположения отверстия 26 для оси проушин консоли колесной тележки.

- тип III - две крайние, прилегающие к внутренней 18 и наружной 19 стойкам блока 15, проушины (фиг. 17) с усиленным выступом, в котором выполнено сквозное направляющее отверстие 27 для пальца (оси) для крепления проушин 28 нижних тяг 5.

Полости (карманы) шириной Н1 и Н2 для четырех проушин 28 нижних тяг 5 образуются при чередовании в наборе проушин 23 указанных типов: стойка внутренняя 18 - проушина тип III - тип II - тип I - тип II - тип III - стойка наружная 19).

Все проушины 23 блоков 15 плотно контактируют в наборе, при этом в верхней части каждая из проушин соединена с цилиндрической частью соответствующего соединительного звена 12′ главной торцевой балки, при этом крайние проушины 23 также соединены дополнительно с внутренней 18 и наружной 19 стойками блока 15.

Таким образом, проушины 23, внутренняя 18 и наружная 19 стойки одного блока 15 объединены в верхней части - соединительной балкой 7′ главной торцевой балки, в средней части - траверсой 16, в нижней части (для контакта с основанием в проушинах выполнены зацепы) - основанием 17.

Полка 29 наружной стойки 19 блока 15 (фиг. 12-14) воспринимает вертикальную нагрузку от установленной и закрепленной на ней с помощью болтовых соединений концевой секции соответствующей опорно-продольной балки 4.

Количество нижних тяг 5 (фиг. 18-19) в одном наборе и их грузоподъемность в целом зависят от массы груза, расположения их относительно продольной оси набора и количества полостей для проушин нижних тяг 5 в блоках 15, образованных между стойками 18 и 19 блока 15 при определенном количестве и сочетании проушин 23 в наборе. Каждая из нижних тяг 5 (фиг. 18-19) набора представляет собой двутавровую балку, каждая концевая секция которой выполнена в виде проушины 28. Наборы нижних тяг 5 располагаются в нижней части устройства для крепления груза и соединяют блоки 15 противоположных главных торцевых балок.

В средней части опорной металлической конструкции между упорно-продольными балками 3 и опорно-продольными балками 4 располагаются (фиг. 1-3) и крепятся к ним с помощью разъемных соединений стойки 30 с раскосами 31.

В нижней части устройства для крепления груза расположены обеспечивающие жесткость продольного контура четыре секционные нижние поперечные связи 6 (фиг. 21) с подвесами для присоединения к опорно-продольным балкам 4 и с местами для разъемного соединения с нижними тягами 5.

Крепление груза (трансформатора) к устройству в данном примере осуществляется за счет:

а) крепления штатных опорных консолей оболочки трансформатора на верхней плоскости упорно-продольных балок 3, препятствуя их продольному и поперечному смещению; б) соединения фланцев крышки трансформатора через дополнительное опорное приспособление с поперечными балками 9 торцевых стенок 1(2).

СБОРКА

1. Сборку устройства для крепления груза начинают с формирования соответствующего общей растягивающей нагрузке набора нижних тяг 5 - выкладке из соответствующих секций тяг нужной длины в зависимости от размещения их относительно общей продольной оси набора, тяги большей грузоподъемности располагаются ближе к продольной оси набора, меньшей грузоподъемности - дальше от продольной оси набора.

2. Сборка главной торцевой балки.

Заранее собранные в определенном порядке проушины 23 различных конструкций (типов) и толщин, размещаются плотно между внутренней 18 и наружной 19 стойками блока 15. Блоки 15 главной торцевой балки соединяются траверсой 16 и устанавливаются на основание 17.

В верхней части блоки 15 объединяются соединительной балкой 7′ главной торцевой балки, цилиндрические поверхности соединительных звеньев 12′ соединительной балки 7′ устанавливаются в направляющие выемки в верхних частях проушин 23, внутренней 18 и наружной 19 стоек блока 15 и крепятся к ним с помощью болтовых соединений.

3. Соединение главных торцевых балок устройства для крепления груза.

Нижние тяги 5 набора размещают таким образом, чтобы проушины 28 нижних тяг 5 разместились в полостях между теми проушинами 23 блока 15, которые (проушины 23) имеют выступ с отверстием 27 под палец (ось) для их крепления. В отверстия внутренней 18 и наружной 19 стоек блока 15 через соосные им отверстия 27 в проушинах 23 и отверстия в проушинах 28 нижних тяг 5 устанавливают ось, скрепляющую нижние тяги 5 и блоки 15.

4. Разъемное (болтовое) соединение нижних поперечных связей 6 с нижними тягами 5.

5. Сборка торцевой стенки 1 (2) устройства для крепления груза.

На торцевые стойки 8 устанавливается сверху и соединяется с ними болтовыми соединениями поперечная торцевая балка 9. Соединительная балка 7 торцевой стенки размещается в основании торцевой стенки 1 (2), торцы средней части 11 соединительной балки 7 торцевой стенки размещаются между торцевыми стойками 8, а цилиндрическая (верхняя) поверхность каждого ее соединительного звена 12 устанавливается в направляющую полуцилиндрическую выемку 13 в основании соответствующей торцевой стойки 8, контактируя с ее цилиндрической поверхностью, и приваривается к ней.

6. Соединение сборочных узлов (торцевой стенки 1 (2) и главной торцевой балки) производят путем совмещения плоских поверхностей соединительных балок 7 и 7′ торцевой стенки 1 (2) и соответствующей главной торцевой балки таким образом, чтобы направляющие отверстия и полости соединительных звеньев 12 соединительной балки 7 торцевой стенки 1 (2) совместились с пальцами 21 и ограничителями 22 соединительной балки 7′ главной торцевой балки, направляющие отверстия с пальцами 21 обеспечивают прямолинейность сборки торцевых стоек 8 относительно блоков 15 и прочность соединения (торцевой стенки с главной торцевой балкой) относительно нагрузок в поперечном направлении, а направляющие полости с ограничителями 22 обеспечивают передачу продольной нагрузки от груза к консоли колесной тележки транспортного средства.

7. Сборка и установка опорно-упорных рам производится путем соединения между собой с помощью стоек 30 и раскосов 31 набранных из секций соответствующих длин опорно-продольных балок 4 и упорно-продольных балок 3.

Установка опорно-упорных рам между торцевыми стенками 1(2) выполняется:

а) путем размещения в нишах 10 упорно-продольных балок 3 концов поперечных балок 9 и последующего соединения их с помощью болтов, гаек, пальцев;

б) путем размещения свободных концов соединительных звеньев 12, 12′ сочлененных соединительных балок 7 и 7′ в цилиндрических полостях 14 опорно-продольных балок 4 и фиксации их там с помощью пальцев 20, последующая установка и крепление (разъемное соединение) концевых секций опорно-продольных балок 4 на полках наружных стоек 19 блоков 15.

8. Крепление (разъемное соединение) нижних поперечных связей 6 к опорно-продольным балкам 4.

ПЕРЕДАЧА НАГРУЗОК в устройстве осуществляется следующим образом.

Груз, опираясь на упорно-продольные балки 3, передает через стойки 30, раскосы 31, на опорно-продольные балки 4 и далее через соединительные узлы, образованные в концевых секциях опорно-продольных балок 4 свободными концами соединительных звеньев 12 и 12′, на полки наружных стоек 19 блоков 15 нагрузки на проушины 23, а затем - на проушины консолей транспортного средства. При этом прочность и жесткость опорно-продольным балкам 4 обеспечивают поперечные связи 6, поперечные балки 9, соединительные балки 7 и 7′ и основания 17 - это ПЕРВЫЙ уровень контурной системы.

Вследствие крутящего момента от вертикальной нагрузки, передаваемой массой груза на оси проушин 23, устройство для крепления груза испытывает продольные нагрузки. Нижние тяги 5, проушины 23 блоков 15, соединительные балки 7 и 7′, упорно-продольные балки 3 образуют ВТОРОЙ уровень контурной системы. Таким образом, все нагрузки, действующие в двухуровневой контурной системе устройства для крепления груза, передаются на блоки 15, суммируются траверсами 16 и далее передаются на проушины консолей транспортного средства через проушины 23 блоков 15.

Транспортная система (колесные транспортные средства, связанные посредством консолей с устройством для крепления груза, устройство для крепления груза, груз) готова к эксплуатации после соединения груза с устройством для крепления груза и сочленения проушин консолей транспортных колесных тележек с проушинами 23 устройства для крепления груза посредством осей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТЕР СОЧЛЕНЕННОГО ТИПА ДЛЯ ПЕРЕВОЗКИ ТЯЖЕЛОВЕСНОГО ГРУЗА | 1972 |

|

SU345662A1 |

| ДЛИННОМЕРНАЯ ПРОДОЛЬНАЯ КОНСТРУКЦИЯ СО СТЫКОВЫМ СОЕДИНЕНИЕМ СЕКЦИЙ (ВАРИАНТЫ) | 2015 |

|

RU2589807C1 |

| КАБИНА ЛИФТА, РАЗДВИЖНАЯ МНОГОСТВОРЧАТАЯ ДВЕРЬ, ЗАКРЕПЛЕННАЯ НА НЕСУЩЕЙ КОНСТРУКЦИИ КАБИНЫ ЛИФТА, И УЗЕЛ ПОДВЕСКИ СТВОРКИ ДВЕРИ К КАРЕТКЕ | 2004 |

|

RU2276093C2 |

| Крыло самолёта со съёмными нижними панелями, устройство для крепления нижних панелей и узел соединения подкоса с крылом | 2016 |

|

RU2647399C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2003 |

|

RU2264347C2 |

| Шаговый подъемник | 1990 |

|

SU1776631A1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2007 |

|

RU2354603C1 |

| УГЛОВАЯ ДВУХЛУЧЕВАЯ ОБОЙМА ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ СЕКЦИЙ ДЛИННОМЕРНОЙ ПРОДОЛЬНОЙ СЕКЦИОННОЙ КОНСТРУКЦИИ (ДПСК), ПРОФИЛЬНАЯ ДПСК СО СТЫКОВЫМ СОЕДИНЕНИЕМ СЕКЦИЙ И ВРЕМЕННЫЕ ПУТИ ПЕРЕМЕЩЕНИЯ КРУПНОГАБАРИТНЫХ И ТЯЖЕЛОВЕСНЫХ ГРУЗОВ | 2016 |

|

RU2647556C1 |

| АЭРОМОБИЛЬНЫЙ ПЕРЕГРУЗОЧНЫЙ КОМПЛЕКС | 1992 |

|

RU2047552C1 |

| СПРЕДЕР НАКЛОННЫЙ ДЛЯ КОНТЕЙНЕРОВ | 2017 |

|

RU2667206C1 |

Изобретения относятся к транспорту крупногабаритных и тяжеловесных грузов методом провисания между колесными частями транспортного средства. Устройство для крепления крупногабаритного и тяжеловесного груза представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки (1,2) с упорными местами для сопряжения с упорами консолей транспортного средства, упорно-продольные балки (3), опорно-продольные балки (4), верхние поперечные связи, главную торцевую балку, воспринимающую через торцевые стойки торцевых стенок горизонтальные усилия от упоров консолей транспортного средства. В нижней части устройства расположены два набора нижних тяг (5) и нижние поперечные связи (6), воспринимающие вертикальные усилия от упорно-продольной балки (3). В вариантах устройства набор элементов образует незамкнутый или замкнутый поперечный контур и/или незамкнутый или замкнутый продольный контур. Изобретение расширяет функциональные возможности за счет крепления различных грузов, отличающихся формой и габаритными размерами, а также имеющих различные прочность и жесткость. 6 н. и 50 з.п. ф-лы, 27 ил.

1. Устройство для крепления крупногабаритного и тяжеловесного груза, характеризующееся тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек, расположенной сверху на торцевых стойках и соединенной с ними с образованием разъемного соединения поперечной балки, имеющей снаружи упорные места для сопряжения с упорами консолей транспортного средства, расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней части - секционным основанием; расположенные в верхней части устройства и предназначенные для восприятия через торцевые стенки горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, две упорно-продольные балки, в нишах концевых секций которых установлены концы поперечных балок торцевых стенок; расположенные в средней части устройства две опорно-продольные балки, концевые секции которых соединены с блоками главных торцевых балок; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с подвесами для присоединения к опорно-продольным балкам и с местами для разъемного соединения с нижними тягами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт концевых секций соответствующих опорно-продольных балок, а крепление груза к устройству осуществляется путем фиксации его опорных устройств или штатных элементов на упорно-продольных балках.

2. Устройство по п.1, отличающееся тем, что цилиндрическая поверхность каждого соединительного звена соединительной балки торцевой стенки устанавливается в направляющую полуцилиндрическую выемку в основании соответствующей торцевой стойки, контактируя с ее цилиндрической поверхностью, и крепится к ней, образуя неразъемное соединение.

3. Устройство по п.1, отличающееся тем, что цилиндрические поверхности каждого соединительного звена соединительной балки главной торцевой балки устанавливаются с образованием разъемного соединения в направляющие выемки, выполненные в верхних частях проушин блока, в его внутренней и наружной стойках.

4. Устройство по п.1, отличающееся тем, что каждый из блоков главных торцевых балок содержит набор проушин, установленных параллельно друг другу между внутренней и наружной стойками блока.

5. Устройство по любому из пп.1-4, отличающееся тем, что каждая из проушин блока имеет различную толщину и конструкцию и выполнена наборной, состоящей из, по меньшей мере, двух различных по толщине и конструкции слоев.

6. Устройство по п.1, отличающееся тем, что между упорно-продольными и опорно-продольными балками располагаются и крепятся к ним с помощью разъемных соединений стойки с раскосами.

7. Устройство по п.1, отличающееся тем, что каждое соединительное звено соединительной балки торцевой стенки с плоской нижней стороны, прилегающей к плоской верхней стороне соответствующего соединительного звена соединительной балки главной торцевой балки, имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев и ограничителей, выступающих на плоской стороне соответствующего соединительного звена соединительной балки главной торцевой балки.

8. Устройство по п.1, отличающееся тем, что концы соединительных звеньев соединительных балок торцевой стенки и главной торцевой балки, размещенные попарно в полости муфты соответствующей концевой секции соответствующей опорно-продольной балки, фиксируются там с помощью пальца.

9. Устройство по п.1, отличающееся тем, что нижние поперечные связи выполнены секционными.

10. Устройство для крепления крупногабаритного и тяжеловесного груза, характеризующееся тем, что оно представляет собой обустраиваемую вокруг груза или оболочки груза и с помощью груза опорную пространственную металлическую конструкцию, содержащую торцевые стенки, каждая из которых состоит из двух крайних торцевых стоек с упорными местами для сопряжения с упорами консолей транспортного средства, расположенной в основании торцевой стенки и образующей с торцевыми стойками неразъемное соединение соединительной балки, состоящей из средней части, которая размещается между торцевыми стойками, и двух присоединенных к торцам средней части с образованием разъемного соединения соединительных звеньев в форме полуцилиндра каждое; две главные торцевые балки, состоящие каждая из пары блоков с проушинами, предназначенными для соединения с проушинами консолей транспортного средства, объединенных между собой в верхней части образующей с ними разъемное соединение соединительной балкой главной торцевой балки, конструкция которой аналогична конструкции соединительной балки торцевой стенки, в средней части - секционной траверсой, в нижней - секционным основанием; расположенную в верхней части устройства вдоль его продольной оси и предназначенную для восприятия через торцевые стойки торцевых стенок горизонтальных усилий от упоров консолей транспортного средства, по меньшей мере, одну упорно-продольную балку, к которой присоединены с возможностью разъема верхние поперечные связи; расположенные в нижней части устройства, предназначенные для соединения между собой блоков противоположных главных торцевых балок два набора нижних тяг с концевыми секциями в виде проушин и нижние поперечные связи с местами для разъемного соединения с нижними тягами, воспринимающие вертикальные усилия от упорно-продольной балки через стойки, закрепленные между верхними поперечными связями или их подвесами и нижними поперечными связями или их подвесами; причем каждая торцевая стенка и соответствующая главная торцевая балка соединяются и контактируют между собой по плоским поверхностям их соединительных балок, при этом свободные концы соединительных звеньев соединительной балки каждой торцевой стенки, объединяясь попарно со свободными концами прилегающих к ним соединительных звеньев соединительной балки главной торцевой балки, размещаются и фиксируются в цилиндрических полостях муфт четырех опорных концевиков, соединенных каждый с соответствующим блоком соответствующей главной торцевой балки и воспринимающих массу опирающегося на них груза.

11. Устройство по п.10, отличающееся тем, что цилиндрическая поверхность каждого соединительного звена соединительной балки торцевой стенки устанавливается в направляющую полуцилиндрическую выемку в основании соответствующей торцевой стойки, контактируя с ее цилиндрической поверхностью, и крепится к ней, образуя неразъемное соединение.

12. Устройство по п.10, отличающееся тем, что цилиндрические поверхности каждого соединительного звена соединительной балки главной торцевой балки устанавливаются с образованием разъемного соединения в направляющие выемки, выполненные в верхних частях проушин блока, в его внутренней и наружной стойках.

13. Устройство по п.10, отличающееся тем, что каждый из блоков главных торцевых балок содержит набор проушин, установленных параллельно друг другу между внутренней и наружной стойками блока.

14. Устройство по любому из пп.10-13, отличающееся тем, что каждая из проушин блока имеет различную толщину и конструкцию и выполнена наборной, состоящей из, по меньшей мере, двух различных по толщине и конструкции слоев.

15. Устройство по п.10, отличающееся тем, что поперечная связь и ее подвесы конструктивно объединены друг с другом с образованием поверхности, повторяющей контур контактирующей с ней поверхности груза.

16. Устройство по п.10, отличающееся тем, что контактирующие друг с другом по плоским поверхностям средние части соединительных балок торцевой стенки и главной торцевой балки соединяются друг с другом с помощью болтовых соединений.

17. Устройство по п.10, отличающееся тем, что каждое соединительное звено соединительной балки торцевой стенки с плоской нижней стороны, прилегающей к плоской верхней стороне соответствующего соединительного звена соединительной балки главной торцевой балки, имеет направляющие отверстия и полости для, соответственно, цилиндрических пальцев и ограничителей, выступающих на плоской стороне соответствующего соединительного звена соединительной балки главной торцевой балки.

18. Устройство по п.10, отличающееся тем, что свободные концы соединительных звеньев соединительных балок торцевой стенки и главной торцевой балки, размещенные попарно в полости муфты соответствующего опорного концевика, фиксируются в ней с помощью пальца.

19. Устройство по п.10, отличающееся тем, что соединение упорно-продольной балки с торцевыми стойками торцевых стенок является разъемным и осуществляется посредством размещенных на концах упорно-продольной балки поперечных распределительных балок.

20. Устройство по п.10, отличающееся тем, что верхние и/или нижние поперечные связи выполнены секционными.