Область техники, к которой относится изобретение.

Изобретение относится к области обработки металлов и сплавов давлением, в частности к способам изготовления осесимметричных деталей типа дисков из многофазных труднодеформируемых жаропрочных сплавов, в том числе титановых и никелевых сплавов. Изобретение может быть использовано в авиационной и космической промышленности при изготовлении дисков газотурбинных двигателей (ГТД).

Уровень техники.

В настоящее время диски ГТД, к которым предъявляются весьма высокие требования по точности размеров и по структуре, формируемой в них при деформации и последующей термообработке, изготавливаются в основном посредством объемной штамповки способами, подобными способу, приведенному в описании к патенту [1]. При этом формируются одновременно полотно, обод и предварительно ступица диска. Способы сопряжены с высокими энергетическими затратами и необходимостью иметь мощное крупногабаритное прессовое оборудование.

Поэтому, начиная с 60-годов прошлого века и по настоящее время, делаются попытки создания способа изготовления осесимметричных деталей типа дисков из многофазных труднодеформируемых (малопластичных) жаропрочных сплавов, в том числе титановых и никелевых сплавов, далее для краткости называемого в данном тексте способом изготовления деталей типа дисков, в котором полотно и обод подвергаются раскатке инструментом в виде роликов или валков, как это делается при изготовлении железнодорожных колес [2]. Реализации этих попыток в известных способах [3, 4], способствовало использование возможностей сверхпластической деформации (СПД), что, в свою очередь, предполагает наличие исходной заготовки со специально подготовленной для СПД структурой, а также соблюдение в очаге деформации под роликами необходимых для СПД температурных и скоростных условий. Для соблюдения температурных условий раскатка в способах [3, 4] осуществляется в печи, которой снабжаются станы, специально предназначенные для этих целей [5]. Деформируемая заготовка имеет центральную и периферийную части. Центральная часть заготовки служит для предварительного оформления ступицы диска. При осуществлении способов [3, 4] центральная часть до раскатки подвергается упругой или пластической деформации посредством пинолей стана, а в процессе раскатки не деформируется или деформируется только упруго. Периферийная часть заготовки, предназначенная для формирования полотна и обода, раскатывается роликами. Далее будем говорить в основном о полотне, поскольку именно при формировании полотна в условиях сверхпластичности при осуществлении известных способов возникает ряд проблем, требующих разрешения.

Проблемы эти связаны с тем, что в процессе раскатки образовавшееся полотно продолжает подвергаться так называемой внеконтактной деформации. Внеконтактная деформация полотна возникает вследствие силового воздействия на полотно со стороны соседних частей, нагруженных усилиями раскатки, и со стороны зажатой пинолями центральной части заготовки. Полотно также испытывает воздействие различных реактивных, инерциальных сил и моментов сил. Эти усилия оказываются достаточными для того, чтобы внеконтактная деформация стала пластической, чему способствует и ряд других факторов. А именно, в результате обжатия роликами полотно приобретает более однородную структуру по сравнению с раскатываемой частью, и напряжения течения сплава в полотне становятся более низкими, чем в раскатываемой части. Кроме того, полотно, находясь в печи, подвергается, если его не охлаждать, воздействию такой же температуры, что и раскатываемая часть заготовки. Пластическая внеконтактная деформация распространяется от очага деформации до центральной части заготовки, закручивая полотно и растягивая его в радиальном направлении. В результате изменяется структура полотна и на поверхности полотна возникает рельеф в виде спиралевидных гребней, обусловленный характером внеконтактной деформации, совмещающей кручение с растяжением. Наличие выраженного рельефа влечет за собой использование для окончательной обработки поверхности и без того тонкого полотна обработки резанием со снятием достаточного по величине слоя, что приводит к перерезыванию несущих волокон полотна, при эксплуатации детали работающего на растяжение, и как следствие, к снижению эксплуатационных свойств детали в целом. Для обеспечения требуемых эксплуатационных свойств детали в процессе раскатки должно формироваться практически готовое полотно детали, требующее минимальной обработки резанием. Тогда как центральная часть заготовки может подвергаться в дальнейшем обработке резанием для придания ей окончательной формы и размеров ступицы диска.

Изменения структуры полотна, вызванные воздействием внеконтактной деформации, также в определенных случаях ведут к выраженным негативным последствиям. Эти случаи будут рассмотрены подробно при анализе недостатков известных способов.

Вследствие отмеченных обстоятельств возникает основное отличие рассматриваемого способа изготовления деталей от способа раскатки железнодорожных колес. Хотя при раскатке железнодорожных колес внеконтактная деформация полотна также может иметь место, но она, как правило, из-за отсутствия необходимости соблюдать высокотемпературные изотермические условия является упругой, и ею можно пренебречь.

При изготовлении деталей типа дисков по указанным выше причинам пренебречь внеконтактной деформацией становится невозможно. Известные способы изготовления деталей типа дисков [3, 4] отражают два прямо противоположных подхода к проблеме, связанной с возникновением внеконтактной деформации полотна. Рассмотрим эти способы более подробно.

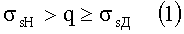

Способ изготовления деталей типа дисков [3] включает локальное формообразование раскаткой заготовки, имеющей центральную и периферийную части, выполненной из многофазного труднодеформируемого сплава с подготовленной для СПД структурой. Локальное формообразование заготовки осуществляют в условиях сверхпластичности при температурах, лежащих в интервале выше 0,4 Тпл, где Тпл - температура плавления сплава, но ниже температуры собирательной рекристаллизации, а также скоростей деформации, лежащих в интервале 10-2…10-3 с-1. Центральную часть заготовки формируют посредством сжатия пинолями, а полотно - посредством раскатки роликами. При этом удельное усилие со стороны инструмента, пинолей и роликов, q, выбирают из условий:

σsД - напряжение течения материала заготовки в деформируемых центральной до начала раскатки и периферийных частях заготовки;

σsH - сопротивление деформации в уже подвергнутых деформированию центральной части заготовки перед раскаткой и полотне;

σsИ - сопротивление деформации материала инструмента при температуре деформации заготовки;

К - эмпирический коэффициент, равный или меньший 2.

Способ также включает термообработку детали, которую проводят с нагревом выше или ниже температуры растворения второй фазы или аллотропической модификации матрицы в зависимости от сформированной при раскатке микроструктуры.

В соответствии с приведенным выше соотношением (1) пластическая деформация заготовки в уже подвергнутых деформированию частях заготовки, в том числе и пластическая внеконтактная деформация полотна, должна подавляться. Напряжения в центральной части заготовки и полотне, причем в полотне с начального момента времени его образования, должны быть снижены до значений, при которых под воздействием имеющихся усилий стала возможной лишь упругая или упруго-пластическая деформация. В последнем случае степени пластической деформации должны быть настолько малы, что пластической составляющей можно было пренебречь. В способе [3] соблюдение указанного соотношения достигается за счет охлаждения центральной части заготовки и полотна посредством пропускания охлаждающей среды через каналы в пинолях и центральной части заготовки при достаточном для такого охлаждения давлении охлаждающей среды, приводящего к необходимому повышению сопротивления деформации центральной части и полотна. Однако чем больше диаметр полотна, тем сложнее охладить его с достижением во всем полотне температуры упругой деформации из-за ограниченных технологических возможностей охлаждающего оборудования. Безусловно, здесь речь идет о достаточно высоких температурах, в частности порядка 400-450°С для титановых сплавов и 600-750°С для никелевых сплавов, но которых достаточно для того, чтобы с учетом уровня действующих усилий внеконтактная деформация стала упругой. Однако даже при использовании мощного охлаждающего оборудования и связанных с его эксплуатацией затрат электроэнергии не удается охладить до необходимой температуры все полотно, особенно полотно большого диаметра, находящееся в печи, в которой поддерживается высокая температура, необходимая для СПД, в частности порядка 900-950°С для титановых сплавов и 950-1100°С для никелевых сплавов. При раскатке полотна деталей большого диаметра делались попытки использовать для охлаждения полотна струю охлаждающей среды, защищая от охлаждения очаг деформации и нераскатанную часть заготовки приспособлением типа зонта, но они потерпели неудачу из-за значительной сложности такого приема по сравнению с приемом охлаждения за счет воздействия охлаждающей среды на центральную часть заготовки.

Таким образом, технологические возможности способа по патенту [3] в части охлаждения полотна оказываются ограниченными. В полной мере они могут быть реализованы только при изготовлении деталей небольшого диаметра.

Однако если даже допустить возможность охлаждения полотна до такой степени, чтобы соблюдалось соотношение (1), в соответствии с этим же соотношением фронт охлаждения должен быть резко заторможен перед очагом деформации под роликами. Естественно при этом в полотне возникает резкая граница между зоной с температурой упругой деформации и зоной с температурой сверхпластичности в очаге деформации, чему в значительной степени способствует низкая теплопроводность жаропрочного сплава. Далее по тексту эти зоны для краткости будем называть соответственно жесткой и пластичной зонами. При деформации, в условиях такого значительного градиента температур в полотне возникают соответственно значительные по величине внутренние макронапряжения, которые называют также зональными или напряжениями I рода [6]. Устранить значительные по величине зональные напряжения только термообработкой, без повторной пластической деформации, не удается [6]. Остаточные напряжения были обнаружены в полотне детали, изготовленной по способу [3], при разрезании полотна фрезой на отдельные полосы для изготовления из них образцов, необходимых для дальнейших исследований. После разрезания визуально наблюдалось искажение (коробление) формы полосы.

Остаточные зональные напряжения могут проявиться при эксплуатации детали. Известно, что особенно опасны растягивающие остаточные напряжения, так как они, складываясь с растягивающими напряжениями от внешних нагрузок, могут привести к разрушению детали даже при небольших внешних нагрузках [6]. Также известно, что остаточные напряжения особенно опасны в изделиях из малопластичных сплавов [6]. Все отмеченное может быть отнесено к дискам ГТД, способам их изготовления и эксплуатации.

Можно сделать вывод о том, что, помимо ограниченных технологических возможностей в части охлаждения полотна, качество деталей, изготовленных по способу [3], не удовлетворяет требованиям, которые предъявляются к дискам ГДТ, вследствие возникновения в детали при ее изготовлении значительных по величине зональных напряжений.

В дальнейшем был разработан способ изготовления деталей типа дисков из заготовок, выполненных из многофазных сплавов, способных к СПД [4], включающий раскатку заготовки с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности и термообработку раскатанной детали. Способ предусматривает в процессе раскатки регулирование температуры в полотне таким образом, чтобы внеконтактная деформация происходила также в условиях сверхпластичности. Скорость внеконтактной деформации поддерживается соответствующей скорости СПД выбором значений скорости деформации непосредственно в очаге под роликами.

Способ [4] предполагает допустить внеконтактную деформацию полотна и полезно ее использовать. Такой подход, как уже упоминалось выше, является прямо противоположным подходу, предлагаемому предыдущим способом [3].

Охлаждение, в результате которого имеют место упругие деформации, осуществляется только в области центральной части заготовки. В области полотна охлаждение осуществляется с интенсивностью, которая позволяет поддерживать скорость внеконтактной деформации полотна, обладающего в результате утонения более низким напряжением течения, в интервале скоростей СПД. В ряде же случаев, в частности, когда размер зерен в исходной заготовке равен или превышает 20 мкм, температуру в полотне поддерживают на уровне температуры в очаге деформации под роликами и даже выше.

При изготовлении опытных образцов осесимметричных деталей, выполненных из титановых и никелевых сплавов, полотно вследствие суммарного воздействия основной и внеконтактной деформации утонялось достаточно равномерно, в пределах допуска на толщину. При разрезании полотна деталей на отдельные образцы остаточных зональных напряжений не наблюдалось. Однако на поверхности деталей, особенно детали, выполненной из более пластичного титанового сплава, имело место образование выраженного спиралевидного рельефа.

Основной недостаток способа выявился в результате исследования микроструктуры полотна детали, изготовленной по рассматриваемому способу из никелевого сплава. А именно, в полотне было обнаружено недопустимо большое количества микропор (см. фиг.4, а). Как известно, повышенная пористость - структурный дефект, наблюдаемый во многих сплавах именно после СПД [7]. Исключение здесь, может быть, составляют титановые сплавы, в которых этот дефект практически не наблюдается. Кроме того, на развитие пористости при СПД заметное влияние оказывает схема деформации - плотность микропор после осадки намного меньше, чем после растяжения при идентичных температурно-скоростных условиях деформации. Объемная доля микропор при растяжении монотонно увеличивается со степенью деформации, достигая к моменту разрушения детали 3-5% [7]. Зарождение и рост микропор при СПД происходит по такой же схеме, что и при ползучести, когда ползучесть осуществляется за счет ЗГП [8]. Микропоры зарождаются, во-первых, в местах с высокой плотностью поверхностной (подразумевается поверхность зерен) энергии, какими являются стыки трех и четырех зерен, имеющих большеугловые границы. Во-вторых, поры зарождаются в местах с высокой концентрацией напряжений, какими являются выступы на границах зерен, а также включения в межфазных границах [8]. В никелевых сплавах, склонных при СПД растяжением к порообразованию, такими включениями являются частицы γ' и δ фазы.

Внеконтактная деформация полотна при раскатке осуществляется в основном растяжением, причем степень внеконтактной деформации накапливается и достигает значительной величины, особенно при изготовлении деталей большого диаметра. Оба этих фактора в способе [4] обуславливают появление опасного количества микропор, которые могут привести к разрушению заготовки, выполненной из никелевого сплава, в процессе ее деформирования или сделать деталь непригодной к эксплуатации. Здесь необходимо отметить, что пористость представляет наибольшую опасность для деталей типа дисков ГТД, поскольку они эксплуатируются в условиях повышенных температур. Даже небольшая пористость при эксплуатации в таких условиях будет способствовать ускоренному развитию ползучести и разрушению детали.

Технологические возможности способа по патенту [4] так же, как технологические возможности способа по патенту [3] оказываются ограниченными, но, в отличие от способа [3], в отношении используемых для изготовления деталей материалов. Учитывая тот факт, что никелевые сплавы, благодаря высокой жаропрочности, наиболее пригодны для изготовления дисков современных ГТД, можно констатировать значительную ограниченность технологических возможностей способа по патенту [4]. Учитывая природу никелевых сплавов, расширить технологические возможности способа по патенту [4] не представляется возможным.

Отмеченные недостатки известных способов изготовления деталей типа дисков [3, 4] затормозили внедрение в промышленность достаточно экономичной технологии, использующей прием раскатки полотна роликами, что побудило продолжить основательные разработки в этом направлении и привело к созданию заявляемого способа.

Учитывая большую близость признаков заявляемого способа по технической сущности и даже по достигаемому результату к признакам способа по патенту [3], способ по патенту [3] выбран в качестве ближайшего аналога - прототипа заявляемого способа.

Раскрытие изобретения и обоснование новизны и существенности признаков заявляемого способа.

Задачей изобретения является повышение качества изготавливаемых деталей и расширение технологических возможностей способа.

Технический результат изобретения, обеспечивающий решение поставленной задачи, заключается в исключении возможности возникновения при раскатке резкой границы между жесткой и пластичной зонами в полотне и соответственно в снижении уровня зональных напряжений до значений, которые позволят устранить их при термообработке детали.

Другой технический результат изобретения заключается в реализации возможности охлаждения полотна при раскатке деталей большого диаметра, вплоть до детали максимального диаметра, которая может разместиться в рабочем пространстве печи.

Кроме того, в результате изобретения сохраняется свойственное деталям, изготовленным по способу-прототипу, отсутствие в полотне недопустимо большого количества микропор, причем независимо от материала изготавливаемой детали. Наблюдается также уменьшение рельефности на поверхности полотна вследствие значительного снижения степени внеконтактной пластической деформации.

Все технические результаты достигаются единой совокупностью приемов способа, новым среди которых является прием регламентированного охлаждения полотна.

Заявляемый способ изготовления осесимметричных деталей типа дисков из имеющих центральную и периферийные части заготовок, выполненных из многофазных труднодеформируемых сплавов с подготовленной для сверхпластической деформации структурой, включает деформацию периферийной части заготовки раскаткой роликами при температуре сверхпластичности в очаге деформации под роликами с образованием полотна, а также термообработку детали, кроме того, центральную часть заготовки и подвергающееся внеконтактной деформации полотно охлаждают посредством воздействия охлаждающей среды на центральную часть заготовки, причем центральную часть заготовки перед раскаткой полотна охлаждают до температуры упругой деформации.

Заявляемый способ отличается от известного тем, что полотно охлаждают до температуры его упругой внеконтактной деформации в зоне, сопряженной с центральной частью заготовки, с образованием между этой зоной и очагом деформации под роликами, промежуточной зоны, где температура принимает среднее значение между температурой упругой деформации и температурой сверхпластичности или значения, близкие к среднему значению, при этом в течение времени раскатки увеличивают давление охлаждающей среды, воздействующей на центральную часть заготовки, расширяя зону полотна, охлаждаемую до температуры упругой деформации, при условии сохранения промежуточной зоны с упомянутыми значениями температуры.

Поставленная задача также решается в случаях, когда:

- за расширением зоны, охлаждаемой до температуры упругой деформации, следят с помощью системы автоматического регулирования, в составе которой используют датчик температуры, имеющий возможность перемещения и замера температуры на границе этой зоны, например пирометр, величину перемещения которого используют в качестве сигнала обратной связи;

- раскатку осуществляют охлаждаемыми роликами.

В заявляемом способе, в отличие от способа-прототипа, предлагается охлаждать до температуры, при которой возможна упругая внеконтактная деформация, не все полотно, а только его часть, а именно, зону полотна, сопряженную с центральной частью заготовки, называемую, как это было принято выше, жесткой зоной с образованием между очагом деформации с температурой сверхпластичности - пластичной зоной, и жесткой зоной промежуточной зоны, где температура принимает среднее значение между температурой упругой деформации и температурой сверхпластичности или значения, близкие к среднему значению. Промежуточная зона с такими температурами эффективно предотвращает возникновение резкой границы между жесткой и пластичной зонами и соответственно возникновение зональных напряжений. Предлагается также в процессе раскатки увеличивать давление охлаждающей среды для большего по возможности расширения жесткой зоны. Без расширения или при слабом расширении жесткой зоны под влиянием гораздо более сильного общего нагрева промежуточная зона будет прогреваться и в ней установится температура, близкая к температуре в печи. В этом случае снова возникнет резкая граница между жесткой и пластичной зоной, но в отличие от способа-прототипа пластичная зона распространится за пределы очага деформации.

Однако увеличивать давление охлаждающей среды необходимо так, чтобы жесткая зона не перекрывала полностью промежуточную зону. В противном случае может возникнуть резкая граница между жесткой и пластичной зонами, причем между жесткой зоной в раскатанном полотне и пластичной зоной в очаге деформации, как в способе-прототипе.

В силу указанных особенностей, связанных с наличием общего нагрева, давление охлаждающей среды необходимо увеличивать с соблюдением условия создания и сохранения промежуточной зоны, как таковой, и условия сохранения в промежуточной зоне указанных выше температур.

В начале раскатки для соблюдения требуемых условий давление охлаждающей среды увеличивают на незначительную величину и нерезко, при этом жесткая зона, увеличиваясь от нуля, будет соответственно весьма незначительной. При резком увеличении давления охлаждающей среды из-за низкой теплопроводности жаропрочного сплава промежуточная зона не может возникнуть также резко, что вызовет возникновение значительных по величине зональных напряжений. Тем более что в начальный момент времени раскатки сохраняется влияние охлаждаемой центральной части заготовки. Другими словами необходимо выдержать время и дать возможность образоваться промежуточной зоне. Принимая жесткую зону в начальный момент времени равной нулю, экспериментально или посредством моделирования или посредством теплового расчета с учетом

- охлаждения, создаваемого в начале раскатки под влиянием давления охлаждающей среды, необходимого для охлаждения центральной части заготовки до температуры, при которой возможна упругая деформация центральной части - Рнач;

- температуры в очаге деформации;

- общего нагрева;

- коэффициента теплопроводности сплава;

- толщины полотна

можно определить время для образования промежуточной зоны. Или, что имеет тот же физический смысл, определить приблизительно размеры промежуточной зоны. В дальнейшем размеры промежуточной зоны можно считать неизменными при допущении, что на границе между жесткой и промежуточной зоной температура будет сохранять свое значение, а именно значение, созданное под влиянием давления Рнач. Такое допущение вполне соответствует действительности, поскольку фронт охлаждения распространяется от центральной части заготовки - при увеличении давления охлаждающей среды температура в жесткой зоне в непосредственной близости от центральной части будет все более понижаться, но одновременно будет увеличиваться радиус полотна и граница между жесткой и промежуточной будет все более отдаляться от источника охлаждения.

Также посредством моделирования или экспериментально определяются размеры пластичной зоны - очага деформации, сопряженного с пятном контакта от роликов. Как правило, размеры пластичной зоны с учетом толщины полотна превышают размеры пятна контакта, где сопряжены поверхность заготовки и рабочая поверхность ролика, приблизительно в 3-5 раз. При охлаждении роликов размер пластичной зоны изначально является меньшим, чем в случае, когда ролики не охлаждаются. Оставшаяся за вычетом размеров промежуточной и пластичной зоны часть полотна - жесткая зона, расширяется, достигая к концу раскатки, как показали эксперименты, примерно половины полотна и более.

Необходимо отметить, что от точности определения размеров зон сущность изобретения не зависит. Необходимыми условиями для получения технических результатов, обеспечиваемых изобретением, являются сам факт существования промежуточной зоны и расширение жесткой зоны для поддержания этого существования.

Кроме того, при расширении жесткой зоны все большая часть полотна будет деформироваться упруго, причем гарантированно упруго, поскольку температура в той части жесткой зоны, которая расположена ближе к центральной части заготовки, будет понижаться до значений заметно меньше требуемых. Постоянный же уровень охлаждения может не защитить полотно от возникновения пластической внеконтактной деформации при случайном повышении воздействующих на полотно усилий, так как эти усилия имеют, как уже отмечалось, сложный комплексный характер и не всегда поддаются учету и контролю.

Рекомендуется следить за расширением жесткой зоны, то есть управлять процессом охлаждения полотна. Регулируемой величиной в этом процессе, как следует из изобретения, является давление охлаждающей среды, воздействующей на центральную часть заготовки. Причем регулируют давление в течение всего времени раскатки, увеличивая его одновременно с увеличением диаметра полотна.

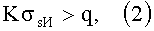

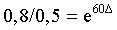

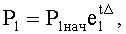

Для целей управления процессом охлаждения полотна может быть использована зависимость давления охлаждающей среды от времени раскатки. Зависимость может быть определена посредством моделирования и представлена в виде графика. Зависимость может быть представлена в виде известных из курса математической физики графиков функций, отвечающих заданному характеру охлаждения. Так в частности, это может быть график показательной функции вида

Наиболее целесообразно осуществлять охлаждение полотна, выбрав для управления процессом охлаждения отмеченную выше экспоненциальную зависимость. Она предполагает весьма незначительное повышение давления охлаждающей среды в начале раскатки, что является особенно благоприятным для возникновения промежуточной зоны и соответственно для исключения возможности возникновения зональных напряжений. В конце же раскатки довольно резкий рост давления обеспечивает более быстрое увеличение жесткой зоны и тем самым необходимую компенсацию влияния общего нагрева, которое растет с увеличением диаметра полотна, особенно в процессе раскатки детали большого диаметра.

Величину Δ можно установить опытным путем. Но можно ориентировочно определить и расчетным путем, используя саму зависимость и некоторые известные данные. Такой расчет приведен ниже в разделе описания «Осуществление изобретения».

Целесообразно также следить за расширением жесткой зоны, зависящим от времени раскатки и давления охлаждающей среды, с помощью системы автоматического регулирования, в состав которой входит датчик температуры, имеющий возможность перемещения и замера температуры на границе жесткой зоны, например пирометр, подобный датчику, приведенному в описании полезной модели [11]. В данном случае в качестве сигнала обратной связи используют величину перемещения датчика. В качестве блока управления процессом охлаждения может быть использован управляющий компьютер.

Из-за отсутствия необходимости интенсивного охлаждения всего полотна, как в способе-прототипе, технологические возможности способа значительно расширяются, чем обеспечивается изготовление деталей различного диаметра, в том числе детали максимального диаметра, которая может разместиться в рабочем пространстве печи.

Кроме того, охлаждение раскатанной части диска гарантирует получение во всем объеме минимального размера зерен и соответственно более однородной структуры, что, несомненно, положительно скажется на механических свойствах детали.

Вышеприведенные рассуждения свидетельствуют о существовании причинно-следственной связи между признаками способа и техническими результатами, получение которых обеспечивается данным изобретением.

Совокупность признаков заявляемого способа отличается от совокупности признаков известного способа изготовления осесимметричных деталей типа дисков по патенту [3], что свидетельствует о новизне заявляемого способа.

Для доказательства существенности отличий заявляемого способа вернемся к рассмотрению признаков способа по патенту [4], где внеконтактная деформация полотна является пластической и осуществляется в температурных условиях сверхпластичности. При этом полотно может вообще не охлаждаться, более того оно может даже подогреваться, что вкратце рассматривалось выше и более подробно приведено в описании к патенту. В заявляемом способе охлаждение полотна является обязательным, причем интенсивность охлаждения возрастает. При этом в промежуточной зоне полотна, где температура принимает среднее значение между температурой упругой деформации и температурой сверхпластичности или значения, близкие к среднему значению, наблюдается изменение механизма пластической деформации, а именно в процессе деформации происходит как перемещение границ зерен, так и деформация самих зерен, в отличие от ЗГП при сверхпластической деформации.

При изготовлении деталей из никелевых сплавов в силу изменения механизма деформации перестают возникать условия для инициирования межкристаллитных повреждений в виде микропор. Учитывая то, что в жесткой зоне полотна имеет место только упругая деформация, можно констатировать уменьшение зоны полотна, где возможно возникновение пор, как минимум на две трети по сравнению со способом по патенту [4]. Но и в пластичной зоне, где внеконтактная деформация осуществляется при температуре, близкой к температуре сверхпластичности, возможность возникновения опасного количества пор исключается вследствие значительного уменьшения степени пластической внеконтактной деформации.

Из-за значительного уменьшения степени пластической внеконтактной деформации при изготовлении деталей из любых сплавов значительно уменьшается рельефность поверхности полотна, в результате для его окончательной обработки резанием могут быть использованы методы обработки резанием со снятием небольшого поверхностного слоя. В ряде случаев такая обработка вообще может не понадобиться. Отмеченные обстоятельства обуславливают заметное повышение качества раскатанных деталей.

Рекомендуется вести раскатку охлаждаемыми роликами. Данный прием позволит еще более уменьшить размеры зоны, где возможна внеконтактная деформация в условиях сверхпластичности. Здесь необходимо отметить неочевидность этого дополнительного приема заявляемого способа, поскольку в известных способах он используется в основном для других целей, а именно, для повышения износоустойчивости роликов.

Приведенные доводы свидетельствуют о том, что все признаки-приемы заявляемого способа, являются новыми по сравнению с признаками способа-прототипа и обладающими существенными отличиями от приемов известных способов.

Краткое описание чертежей и других графических материалов.

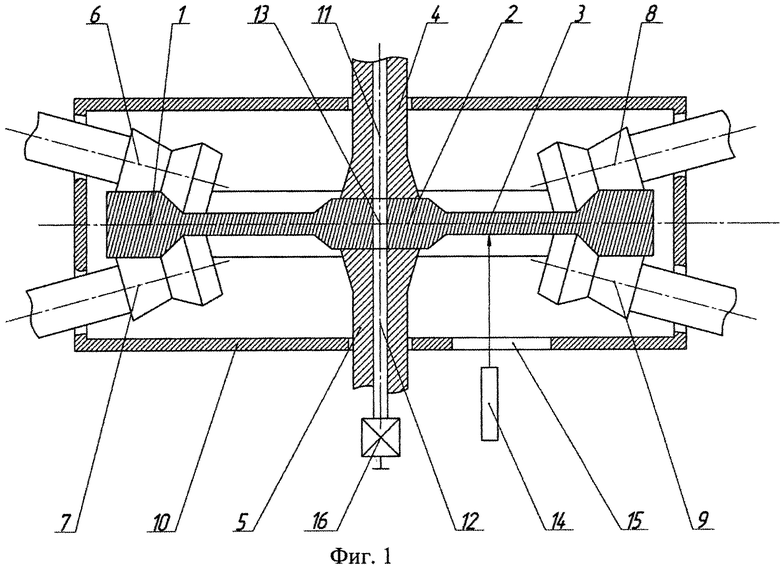

На фиг. 1 представлена схема раскатки детали типа диска;

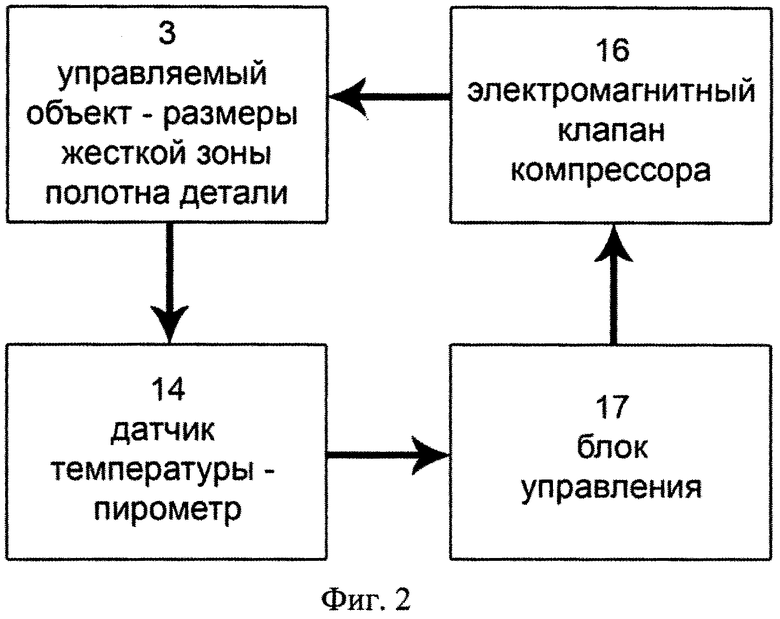

На фиг. 2 представлена блок-схема управления процессом охлаждения полотна;

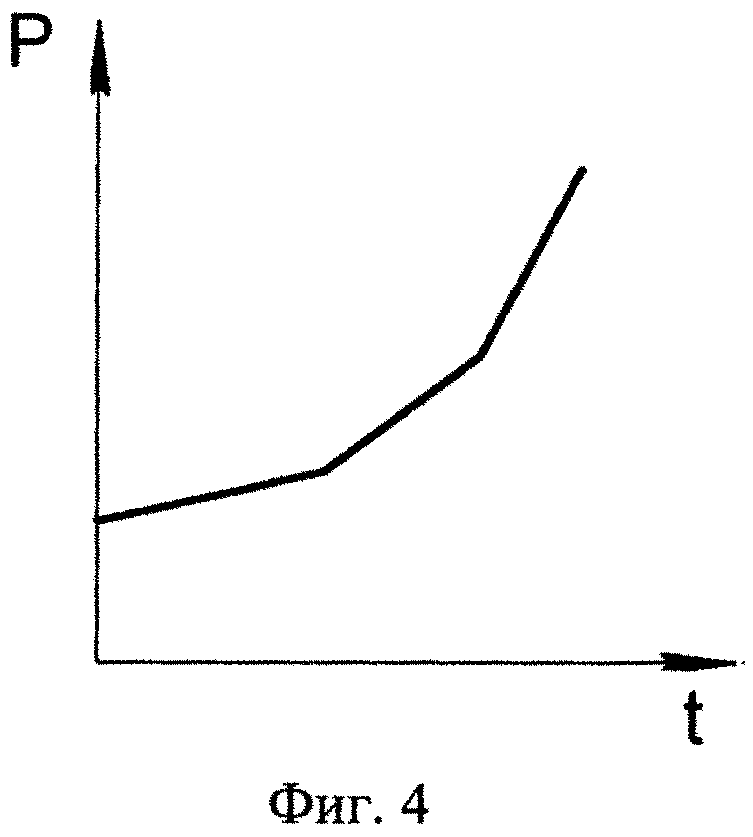

На фиг. 3, 4 представлены графики, которые могут быть использованы для управления процессом охлаждения полотна;

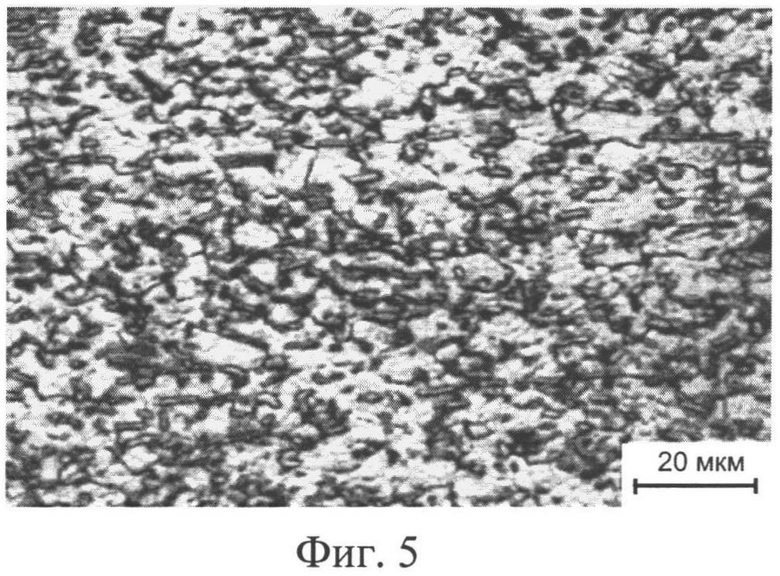

На фиг. 5 показана микроструктура образцов, вырезанных из детали, выполненной из никелевого сплава Инконель 718 по предлагаемому способу;

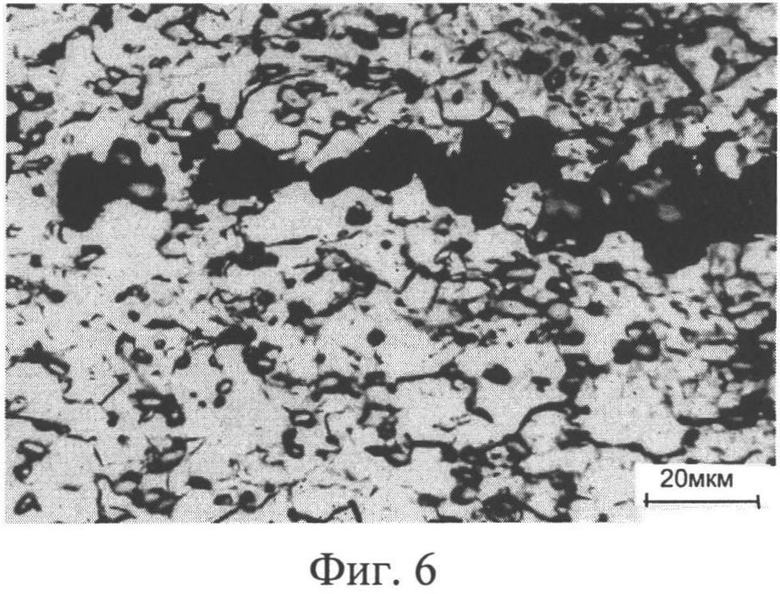

На фиг. 6 показана микроструктура образцов, вырезанных из детали, выполненной из никелевого сплава Инконель 718 по способу, защищенному патентом [4].

Для раскатки детали может быть использовано устройство типа стана, защищенного патентом [5]. На фиг. 1 показаны только отдельные части, стана, необходимые для пояснения схемы раскатки.

Для осуществления способа используется заготовка 1 с подготовленной для сверхпластической деформации структурой. Поз. 2 обозначена ее центральная часть, поз 3 - полотно в процессе раскатки. Центральная часть 2 до начала раскатки деформируется сжатием в пластической или упругой, или упругопластической (с очень малыми степенями пластической деформации) области посредством пинолей 4, 5. Раскатка полотна 3 осуществляется двумя парами роликов 6, 7, 8, 9. С помощью этих же роликов заготовка 1 приводится во вращение. Заготовка 1, пиноли 4, 5 и формообразующие ролики 6, 7, 8, 9 расположены в печи 10. Охлаждение центральной части заготовки и полотна осуществляется посредством пропускания охлаждающей среды через каналы 11, 12 в пинолях и канал 13 в центральной части заготовки. Позицией 14 обозначен датчик температуры - пирометр. Пирометр имеет возможность перемещения. Для обеспечения возможности замера температуры полотна датчиком 14 в стенке печи выполнена прорезь 15, закрытая кварцевым стеклом. Поз. 16 обозначен электромагнитный клапан, установленный на компрессоре (на фиг. не показан), посредством которого регулируется давление охлаждающей среды - сжатого воздуха, пропускаемого через каналы 11, 12, 13, воздействующего на центральную часть заготовки 2 и полотно 3. Клапан 16 связан с блоком управления процессом охлаждения полотна (см фиг. 2) в процессе раскатки.

Блок-схема управления процессом охлаждения полотна 3 (фиг. 2) включает собственно блок управления 17, в качестве которого используется управляющий компьютер. Блок управления 17 связан с исполнительным механизмом, роль которого выполняет электромагнитный клапан 16, соединенный с компрессором. Сигнал обратной связи поступает на вход блока управления с перемещающегося датчика температуры 14. Преобразование сигнала по перемещению датчика, отражающему расширение жесткой зоны, непосредственно связанное со временем раскатки, в сигнал, по которому следят за повышением давления охлаждающей среды, осуществляется в блоке управления 17. Блок управления, датчик температуры, исполнительный механизм входят в состав контрольно-измерительной аппаратуры, которой снабжаются станы для раскатки деталей типа дисков [5].

Осуществление изобретения.

Также как в других известных способах [3, 4], зная сплав, из которого изготавливается деталь, и структурное состояние, прежде всего размер зерен, заготовки 1, определяют температурные и скоростные условия раскатки, и далее с учетом скорости деформации определяют время раскатки t. Также определяют давление охлаждающей среды Pнач, необходимое для охлаждения центральной части 2 заготовки до температуры, при которой перед началом раскатки в ней будет упругая деформация. Необходимые размеры промежуточной зоны определяются экспериментальным путем или посредством моделирования с учетом влияния охлаждения с одной стороны, температуры в очаге деформации с другой стороны, общего нагрева, коэффициента теплопроводности сплава, толщины полотна. Также посредством моделирования или экспериментально определяются размеры пластичной зоны с учетом возможности охлаждения роликов. В результате за вычетом найденных размеров из размеров готового полотна определяется размер жесткой зоны в конце раскатки, то есть предел ее расширения и соответственно давление Pкон, необходимое для охлаждения зоны полотна таких размеров.

Заготовка 1 нагревается в отдельной печи и затем переносится в уже нагретую печь стана для раскатки или нагревается вместе с печью стана.

Центральная часть 2 до начала раскатки деформируется сжатием в пластической или упругой, или упругопластической области посредством пинолей 4, 5. В последних двух случаях центральная часть заготовки сразу же после размещения в печи начинает охлаждаться путем воздействия на нее охлаждающей среды. В любом случае перед раскаткой центральная часть заготовки охлаждается до температуры упругой деформации, при соответствующем давлении охлаждающей среды Pнач.

В процессе раскатки увеличивают давление охлаждающей среды, воздействующей на центральную часть заготовки, отслеживая расширение жесткой зоны от нуля до выявленного предела ее расширения.

Для управления процессом охлаждения используют график зависимости давления охлаждающей среды от времени раскатки. На фиг. 3 представлены некоторые из математических графиков, которые могут быть использованы для управления процессом охлаждения полотна: а, б) графики показательной функции; в) график линейной функции; На фиг. 4 представлен график, построенный по результатам моделирования. На всех графиках по оси абсцисс откладывается значение времени раскатки, по оси ординат - значения давления охлаждающей среды, причем при t=0, откладываются значения давления, необходимого для охлаждения центральной части заготовки перед началом раскатки. Здесь необходимо повторно отметить, что при автоматическом управлении процессом использование графиков представляются целесообразным. Однако не исключается осуществление управления и без использования графиков, а именно путем простого отслеживания перемещения границы жесткой зоны.

Как уже отмечалось, наиболее целесообразно увеличивать давление охлаждающей среды по графику показательной функции (кривые а, б), а именно:

Величина Δ может быть определена следующим образом:

Как правило, для охлаждения полотна при раскатке детали, имеющей максимальный диаметр, которая может разместиться в рабочем пространстве печи, возможности охлаждающего оборудования используются полностью. К примеру, деталь, выполненная из титанового сплава, имеет максимальный диаметр 800 мм. Время раскатки составляет 60 мин. Максимальное давление охлаждающей среды, создаваемое компрессором Pмакс составляет 0,8 МПа. Давление необходимое для охлаждения центральной части заготовки перед раскаткой, Pнач=0,5 МПа.

Исходя из приведенных данных, вычислим Δ:

ln 1,6=60Δ

0,47=60Δ

Δ~0,008 МПа в минуту.

Найденная ориентировочная величина Δ учитывает возможности конкретного охлаждающего оборудования. Она может быть использована в случаях раскатки деталей, имеющих другие диаметры, с использованием этого же охлаждающего оборудования.

Процесс охлаждения полотна, как и процесс деформации, включая поддержание температуры сверхпластичности в очаге деформации под роликами, как уже отмечалось, подлежит контролю и управлению, для чего используется контрольно-измерительная аппаратура стана [5].

По окончании раскатки деталь подвергается термообработке по известным режимам [3, 4, 6]. Термообработка служит для снятия в детали внутренних напряжений различного рода, возникающих в процессе ее формообразования.

Далее приводятся конкретные примеры осуществления способа с использованием нового приема охлаждения полотна при изготовлении деталей типа дисков из титанового сплава ВТ9, имеющего химический состав, в % по массе: Al 5,9; Zr 2,1; Mo 3,0; Si 0,2; Ti остальное, а также никелевого сплава Инконель 718, имеющего химический состав, в % по массе: С 0,05; Cr 19; Мо 3,1; Fe 18; Al 0,5; Ti 1,0; Nb 5,1; Ni остальное.

Общим для всех примеров является то, что раскатка осуществлялась с использованием стана для раскатки СРД-800, подобного тому, который дан в описании к патенту [5]. Максимальный диаметр детали, которая может разместиться в рабочем пространстве печи стана, составляет 800 мм. Центральная часть заготовки деформировалась в упругопластической области (степень пластической деформации составляла 2%). Центральная часть заготовки и полотно охлаждались посредством пропускания охлаждающей среды - сжатого воздуха, через каналы в пинолях и центральной части заготовки. Для пропускания сжатого воздуха использовался компрессор, при использовании которого максимальное давление охлаждающей среды в каналах составило 0,8 МПа. Во всех примерах процесс охлаждения осуществлялся по заранее выбранному графику и контролировался посредством автоматической системы регулирования, в состав которой входил датчик температур, имеющий возможность перемещения и отслеживания границы жесткой зоны.

Приведенные примеры не ограничивают возможностей заявляемого способа в отношении деталей, изготовленных из других жаропрочных сплавов, в частности из жаропрочных никелевых сплавов ЭК 79, ЭП 742. Кроме того, детали могут быть изготовлены с использованием других более мощных станов с большим рабочим пространством печи, или, наоборот, с использованием менее мощных станов, чем стан СРД-800. Охлаждение в случае, когда в центральной части заготовок нет отверстия, может осуществляться посредством пропускания охлаждающей среды только через каналы в пинолях.

Идентификация некоторых других условий раскатки, отмеченных ниже для каждой группы примеров, позволила помимо всего прочего продемонстрировать технологические возможности способа в части охлаждения в зависимости от диаметра раскатываемой детали, а также возможность охлаждения полотна с использованием различных графиков зависимости давления охлаждающей среды от времени раскатки, в том числе простейшего графика линейной зависимости.

Примеры №№1, 2, 3, 4, 5 касаются изготовления деталей из титанового сплава ВТ9.

Общим для данной группы примеров является то, что заготовки имели подготовленную для сверхпластической деформации структуру с одинаковым средним размером зерен, ~8-10 мкм. Периферийная часть заготовки деформировались со скоростью деформации 10-2…10-3 с-1, Температура в очаге деформации под роликами составляла 950°C.

Примеры №№1 и 2.

Общим для примеров №№1, 2, является то, раскатывалась деталь диаметром 600 мм. Диаметр центральной части заготовки 120 мм. Толщина полотна 20 мм. Температура в центральной части заготовки перед раскаткой 450°C. Давление охлаждающей среды, необходимое для охлаждения центральной части заготовки перед раскаткой, Pнач.=0,4 МПа. Время раскатки 45 мин. Размеры очага деформации примерно 90 мм, из них примерно 50 мм приходятся на полотно, остальная часть очага деформации распространяется на не раскатанную периферийную часть заготовки. Размер промежуточной зоны при условии установления в ней температуры в интервале 650-700°C примерно 60 мм. Ориентировочный размер жесткой зоны (600-120)/2-(50+60)=130 мм. Давление необходимое для поддержания соотношения жесткой и промежуточной зон в конце раскатки

Pкон=0,7 МПа.

В процессе раскатки при расширении жесткой зоны температура в центральной части заготовки и части жесткой зоны понижалась до 300-350°C. Температура на границе между жесткой и промежуточной зоной держалась на уровне 450°C.

В примере №1 охлаждение полотна осуществлялось по графику зависимости

В примере №2. охлаждение осуществлялось по графику линейной функции фиг. 3, в.

P2=0,7t2+P2нач

При этом независимо от вида графика соблюдается обусловленное использованием одного и того же сплава и размеров детали равенство:

t1=t2

P1нач=Р2нач

P1кон=Р2кон

Сравнивая результаты раскатки и охлаждения полотна деталей диаметром 600 мм, изготовленных по способам, приведенным в примерах №№1 и 2 можно сделать вывод, что график линейной функции дает более резкое увеличение давления охлаждающей среды. Чем больше будет диаметр детали, тем более резко будет повышаться давление охлаждающей среды, и соответственно в полотне будет возникать более резкий градиент температур. Это, в свою очередь, приведет к некоторому росту зональных напряжений, безусловно, гораздо меньшему, чем в способе-прототипе, но для изготовления деталей более высокого качества, к тому же имеющих большой диаметр целесообразнее охлаждать полотно, используя график показательной функции или специальный график, построенный по результатам моделирования. Примеры №№3, 4, 5

Общим для примеров №№3, 4 5 является то, раскатывалась деталь диаметром 800 мм. Диаметр центральной части заготовки 150 мм. Толщина полотна 18 мм. Давление охлаждающей среды, необходимое для охлаждения центральной части заготовки перед раскаткой, Pнач=0,5 МПа. Время раскатки 60 мин. Давление охлаждающей среды в конце раскатки Pкон=0,8 МПа. Соотношение размеров пластичной и промежуточной зон полотна такое же как в примере №1. Размер жесткой зоны несколько больше, поскольку большим является диаметр детали.

В примере №3 охлаждение полотна осуществлялось по графику зависимости

Величина Δ составила ~ 0,008 МПа в минуту.

В примере №4 охлаждение полотна осуществлялось по графику, построенному по результатам моделирования, фиг. 4.

При этом также независимо от вида графика соблюдается обусловленное использованием одного и того же сплава и размеров детали равенство:

t3=t4

P3нач-Р4нач

Р3кон-Р4кон

В примере №5 в отличие от примеров №№3 и 4 раскатка осуществлялась охлаждаемыми роликами.

Наиболее протяженная жесткая зона наблюдалась в полотне детали, изготовленной в примере №5 за счет использования охлаждаемых роликов и сокращения размеров пластичной зоны.

Детали, изготовленные по примерам 1-5, были подвергнуты термообработке.

Термообработка заключалась в двойном отжиге деталей:

1. Первый отжиг осуществляли при температуре 950°C в течение 2 часов, с последующим охлаждением на воздухе;

2. Второй отжиг осуществляли при температуре 530°C в течение 6 часов, с последующим охлаждением на воздухе.

Примеры №№6, 7, касаются изготовления деталей из никелевого сплава Инконель 718.

Общим для данной группы примеров является то, что заготовки имели подготовленную для сверхпластической деформации структуру с одинаковым средним размером зерен, ~4-5 мкм. Периферийная часть заготовки деформировались со скоростью деформации 10-3…10-4 с-1, температура в очаге деформации под роликами составляла 950°C. Раскатывалась деталь диаметром 600 мм. Диаметр центральной части заготовки составлял 120 мм. Толщина полотна 20 мм. Давление охлаждающей среды, необходимое для охлаждения центральной части заготовки перед раскаткой, P6нач=0,4 МПа. Время раскатки составило 60 мин. Давление охлаждающей среды в конце раскатки составило Р6кон=0,75 МПа.

В примере 6 охлаждение осуществлялось по графику зависимости

Совпадение графиков по примерам №1 и №6, в том числе совпадение значений Pнач, объясняется тем, что центральная часть и жесткая зона полотна заготовки из никелевого сплава охлаждались до более высокой температуры по сравнению с заготовкой таких же размеров из титанового сплава, а именно: центральная часть заготовки из никелевого сплава в начале раскатки охлаждалась до температуры 650°C. Примерно таким же, как в примере №1, было соотношение зон полотна.

В процессе раскатки при расширении жесткой зоны температура в центральной части заготовки и части жесткой зоны понижалась до 500-550°C. Температура на границе между жесткой и промежуточной зоной держалась на уровне 650°C.

В примере №7 раскатка осуществлялась без охлаждения полотна по способу, защищенному патентом [4].

Детали, изготовленные по примерам 6, 7, были подвергнуты термообработке.

Термообработка включала следующие операции:

1. Высокотемпературный отжиг при температуре 1000°C в течение 1 часа, с последующим охлаждением на воздухе;

2. Старение при температуре 750°C в течение 15 часов, с последующим охлаждением на воздухе.

В результате визуального осмотра всех деталей, изготовленных по примерам 1-6, было выявлено отсутствие выраженного рельефа на поверхности полотна, для устранения которого понадобились бы снятие значительного слоя материала при обработке резанием. Размеры деталей находились в пределах заданного допуска.

При разрезании полотна на отдельные образцы для дальнейших исследований остаточных зональных напряжений не наблюдалось.

Образцы, вырезанные из различных зон полотна деталей, изготовленных по примерам 6, 7 из никелевого сплава по предлагаемому способу и способу по патенту [4] были подвергнуты исследованиям посредством оптической электронной микроскопии. Результаты исследований показали отсутствие в первом случае в образцах пор, тогда как во втором случае в образцах наблюдаются скопления достаточно крупных пор. Результаты исследований приведены на фиг. 5, 6.

Таким образом, в качестве окончательного вывода можно констатировать тот факт, что использование новых приемов позволяет устранить недостатки известных способов [3, 4] и что заявляемый способ изготовления осесимметричных деталей типа дисков может быть использован в промышленных условиях для изготовления дисков ГТД.

Источники информации, принятые во внимание:

1. Патент США №3519503, МПК C22F 1/10, 1970 г.

2. Бибик Г.А. и др. Производство железнодорожных колес М.: Металлургия, 1982. 232 с.

3. Патент РФ №2119842, МПК В21К 1/32, 1998 г.

4. Патент РФ №2254195, МПК В21Н 1/04, 2005 г.

5. Патент РФ №2134175, МПК В21Н 1/00, 1999 г.

6. Новиков И.И. Теория термической обработки металлов: учеб. для вузов. 4-е изд. М.: Металлургия, 1986. С. 110-121).

7 Кайбышев О.А. Сверхпластичность промышленных сплавов М.: Металлургия, 1984. С. 32-35).

8. Чадек Й. Ползучесть металлических материалов/пер. с чешек. М.: Мир, 1987. 304 с.

9. Бронштейн И.Н., Семендяев К.А. Справочник по математике для инженеров и учащихся втузов. 13-изд., исправленное. М.: Наука, 1986. С 179.

10. Берд Джон Инженерная математика / Карманный справочник пер. с англ. М.: Издательский дом «Додэка-XXI», 2008. С 70-76.

11. Патент РФ (на полезную модель) №121181, МПК В21Н 1/02, 2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2013 |

|

RU2567084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2017 |

|

RU2648429C1 |

Изобретение относится к области обработки давлением и может быть использовано при изготовления осесимметричных деталей типа дисков из труднодеформируемых жаропрочных сплавов. Осуществляют деформирование периферийной части заготовки раскаткой роликами при температуре сверхпластичности в очаге деформации с образованием полотна. Центральную часть заготовки перед раскаткой охлаждают до температуры упругой деформации. В процессе раскатки центральную часть заготовки и подвергающееся внеконтактной деформации полотно охлаждают воздействием охлаждающей среды на центральную часть. При этом обеспечивают охлаждение полотна до температуры его упругой внеконтактной деформации в зоне, сопряженной с центральной частью. Между указанной зоной и очагом деформации образуют промежуточную зону, в которой температура принимает среднее значение между температурой упругой деформации и температурой сверхпластичности и/или значения, близкие к указанному среднему значению. В течение времени раскатки увеличивают давление охлаждающей среды с расширением охлаждаемой зоны полотна. При этом температуру промежуточной зоны сохраняют. В результате обеспечивается повышение качества изготавливаемых деталей и расширение технологических возможностей способа их изготовления. 2 з.п. ф-лы, 6 ил, 7 пр.

1. Способ изготовления осесимметричных деталей типа дисков из имеющих центральную и периферийные части заготовок, выполненных из многофазных труднодеформируемых сплавов с подготовленной для сверхпластической деформации структурой, включающий деформацию периферийной части заготовки раскаткой роликами при температуре сверхпластичности в очаге деформации под роликами с образованием полотна, и термообработку детали, при этом центральную часть заготовки и подвергающееся внеконтактной деформации полотно охлаждают путем воздействия охлаждающей среды на центральную часть заготовки, причем центральную часть заготовки перед раскаткой полотна охлаждают до температуры упругой деформации, отличающийся тем, что полотно охлаждают до температуры его упругой внеконтактной деформации в зоне, сопряженной с центральной частью заготовки, с образованием между этой зоной и очагом деформации под роликами промежуточной зоны, в которой температура принимает среднее значение между температурой упругой деформации и температурой сверхпластичности или значения, близкие к среднему значению, при этом в течение времени раскатки увеличивают давление охлаждающей среды, воздействующей на центральную часть заготовки, с расширением зоны полотна, охлаждаемой до температуры упругой деформации, при условии сохранения промежуточной зоны с упомянутыми значениями температуры.

2. Способ по п. 1, отличающийся тем, что осуществляют слежение за расширением зоны заготовки, охлаждаемой до температуры упругой деформации, с помощью автоматической системы, содержащей датчик температуры, который имеет возможность перемещения и замера температуры на границе указанной зоны, например пирометр.

3. Способ по п. 1, отличающийся тем, что раскатку осуществляют охлаждаемыми роликами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2167737C1 |

| US 3519503 A, 07.07.1970 | |||

| US 7959748 B2, 14.06.2011 | |||

Авторы

Даты

2015-04-20—Публикация

2013-06-24—Подача