Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей из листовых заготовок методом газостатической формовки в режиме сверхпластичности в авиационной и машиностроительной промышленностях.

Известен способ изготовления оболочек из листовых заготовок, при котором осуществляют сварку двух заготовок по фланцу и их последующее формоизменение в состоянии сверхпластичности путем создания давления среды в полости между заготовками.

Недостаток данного способа заключается в том, что в процессе формоизменения заготовок по всему периметру их фланцевой части наблюдается интенсивное гофрообразование, которое приводит к разрушению сварного соединения на начальных этапах процесса формовки и не позволяет в связи с этим успешно завершить его.

Наиболее близким техническим решением к предлагаемому является способ изготовления полых деталей из сплава, обладающего эффектом сверхпластичности, заключающийся в том, что изготавливают заготовку, часть которой, являющуюся зоной деформирования, выполняют из материала сверхпластичной модификации, а другую часть, являющуюся зоной прижима, выполняют из материала не сверхпластичной модификации и жестко связывают по торцу с частью заготовки, являющейся зоной деформирования, толщина которой равна одной-двум толщинам одного листа заготовки. Заготовку устанавливают между матрицами штампового блока, неподвижно зажимают зону прижима, нагревают до температуры сверхпластичности сплава, из которого выполнены листы, и формуют свободно или в гравюры матриц в режиме сверхпластичности, создавая между листами избыточное давление среды.

Данное техническое решение устраняет гофрообразование во фланцевой части формуемых заготовок, характерное для аналога, однако способ имеет и ряд существенных недостатков, главными из которых являются низкое качество получаемых изделий, связанное со структурной неоднородностью в их объеме, возникаемой в результате локализации пластической деформации в полюсной части заготовок, характерной для выбранного способа формовки, а также снижение эксплуатационных характеристик изделий, например допустимого избыточного давления на 15-20% за счет образования подрезов от сварного соединения по фланцам, которые практически невозможно уда- лить на заключительных стадиях формовки путем трансформации зоны сварного соединения в вертикальную стенку;

низкий коэффициент использования материала, определяемый необходимостью повторного изготовления дополнительных элементов, выполняющих роль зоны прижима, после определенного количества формовок в зависимости от способа их закрепления с заготовками;

достаточная трудоемкость способа, вызванная наличием таких операций, как изготовление дополнительных элементов, выполняющих роль прижима, закрепление их с формуемыми заготовками и отделение указанных элементов от полученных деталей по завершении процесса формообразования.

Целью изобретения является повышение качества деталей за счет снижения структурной неоднородности в объеме детали путем изменения условий локализации очага деформации и исключения образования подрезов в зоне сварного соединения, за счет создания предпосылок для трансформации зоны сварного соединения в вертикальную стенку в процессе формовки.

Кроме того, целью является экономия материала, а также снижение трудоемкости изготовления деталей за счет исключения зоны прижима и связанных с ней дополнительных технологических операций получение элементов зоны прижима и их соединение с формуемыми заготовками.

Поставленная цель достигается способом изготовления оболочек из листовых заготовок путем сварки заготовок по фланцу с образованием герметичного пакета и его последующее формоизменение в состоянии сверхпластичности давлением среды, создаваемым в полости между заготовками при ограничении перемещения фланца.

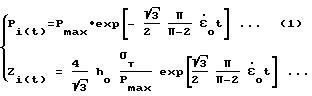

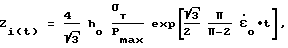

Сопоставительный анализ предлагаемого способа с прототипом показывает, что изобретение отличается от прототипа тем, что при изготовлении оболочек пакет заготовок устанавливают между сомкнутыми плоскими бойками разъемного инструмента, обеспечивая контакт между обоймами и пакетом по всей поверхности последнего, и осуществляют формовку заготовок в меняющемся зазоре между упомянутыми бойками, при этом величину зазора Z1 и прилагаемого давления Р1 изменяют в соответствии со следующими соотношениями:

где Р1 текущее давление среды во внутренней полости пакета;

где Р1 текущее давление среды во внутренней полости пакета;

Z1 текущее значение величины изменяющегося зазора между разъемным инструментом;

σo напряжение течения материала заготовок; скорость деформации, соответствующая σo;

скорость деформации, соответствующая σo;

ho исходная толщина заготовок;

t текущее значение времени формообразования пакета;

Рмакс максимальное давление, развиваемое установкой.

Таким образом предлагаемый способ изготовления оболочек соответствует критерию изобретения "Новизна".

Сущность предлагаемого технического решения заключается в том, что производят формовку заготовок в изменяющемся зазоре между плоскими бойками разъемного инструмента, при этом величину зазора Z1 и прилагаемого давления Р1 изменяют в соответствии с математическими выражениями, представленными в формуле изобретения.

Особенностью способа является сдерживание "фланцевой" части пакета от ее движения по радиусу к центру за счет выпучивания прилегающих к фланцу участков заготовок, образующих пакет, под действием внутреннего давления, определяемого величиной зазора. Отклонение от расчетных значений Р1 и Z1 неизбежно приводит к перемещению фланца и прилегающих к нему участков в одном случае к центру при недостаточном давлении, а в другом в противоположную сторону, что в том и в другом случае недопустимо, поскольку может привести к разрушению либо шва, либо околошовной зоны.

Другая особенность заключается в том, что происходит локализация пластической деформации в шве, герметизирующем пакет заготовок, и в прилегающей к нему околошовной зоне непосредственно на начальных этапах формовки с постепенным распространением ее от экваториальных участков к полюсу заготовок. Необходимо подчеркнуть, что воздействие пластической деформации растяжением в условиях сверхпластичности на сварной шов и околошовную зону наряду с исключением гофрообразования оказывает благоприятное воздействие на микроструктуру этих зон, измельчая ее.

Далее интересным является факт трансформации сварного шва в вертикальную стенку в результате выпучивания околошовных участков пакета под действием внутреннего давления независимо от микроструктуры шва и околошовной зоны. Эффект усиливается за счет того, что трансформация шва происходит на начальных этапах формовки, поскольку формовка осуществляется максимально возможным внутренним давлением в узком зазоре между бойками разъемного инструмента. Тем самым создаются условия для пластической деформации дефектной, имеющей литую структуру, зоны шва и прилегающей к ней околошовной зоны с крупнозернистой микроструктурой.

Использование для этих целей средств, отличающихcя от тех, что предлагаются в предлагаемом способе, неизбежно приводит к неудаче либо требует дополнительных издержек.

В результате трансформации шва в вертикальную стенку наблюдается залечивание подрезов с внутренней стороны шва фланцевой части пакета, возникновение которых заложено в способе получения сварных соединений внахлест.

Можно отметить, что предлагаемый перечень и последовательность технологических переходов, используемых при изготовлении полых деталей из листовых заготовок методом сварки, и последующая газостатическая формовка решают проблему гофрообразования, присущую аналогу, и, кроме того, повышают качество изделий за счет залечивания дефектов в зоне сварки с внутренней стороны пакета заготовок типа "подрез", которые являются характерным дефектом для прототипа.

Широкое распространение получили различные способы ограничения формообразования полюсной части листовых заготовок при изготовлении полусфер, деталей коробчатой формы и других в процессе их получения методом газостатической формовки. Однако в известной совокупности рассматриваемый признак обладает свойством, обеспечивающим снижение разнотолщинности формуемых элементов за счет сдерживания деформации в полюсе и локализации ее в прилегающей к полюсу части заготовки.

В предлагаемом способе пластическая деформация сосредоточена непосредственно в шве и околошовной зоне (во фланцевой части) за счет контакта заготовки по всей поверхности плоских бойков и в процессе формовки распространяется от периферийных участков заготовки к ее полюсу в процессе разведения бойков. Таким образом свойство рассматриваемого признака в заявляемой совокупности проявляется в повышении качества шва и околошовной зоны непосредственно перед началом формовки всего объема пакета заготовок.

В другом техническом решении при изготовлении многослойных ячеистых панелей плоского типа, состоящих из трех листов, методом совмещения газостатической формовки в режиме сверхпластичности с диффузионной сваркой используют разъемный инструмент и осуществляют формообразование наполнителя панели путем подачи давления во внутреннюю полость пакета и разведения подвижных элементов разъемного инструмента, при этом величину внутреннего давления устанавливают в зависимости от напряжений течения материала наполнителя, предела прочности материала обшивок и геометрических размеров получаемых изделий.

Нетрудно заметить, что рассматриваемая совокупность отличительных признаков, образующих техническое решение, обеспечивает получение заданной строительной высоты панели, исключает деформацию обшивок в местах, не подкрепленных ребрами жесткости, т.е. препятствует их выпучиванию, и, наконец, необходима для реализации условий формообразования элементов наполнителя в режиме СПД.

В предлагаемом техническом решении путем выпучивания фланцев под действием внутреннего давления исключается гофрообразование фланцевой части пакета.

В следующем известном техническом решении совокупность отличительных признаков предполагает трансформацию сварного соединения фланца в вертикальную стенку. Однако средства, используемые для достижения этой цели, иные. По сравнению с предлагаемым способом, трансформация осуществляется за счет снижения усилий прижима фланцев (без разведения инструмента), что позволяет перемещаться этой части пакета в полость матрицы на заключительном этапе формовки. Добавим, что указанная цель реализуется только для материалов с высоким уровнем сверхпластичных свойств и имеющих мелкозернистую структуру сварных швов в заготовке.

Практическое использование одного из способов показало невозможность трансформации сварного соединения в вертикальную стенку на заключительных этапах формовки оболочек без образования дефектов типа "подрез" теперь уже с внешней стороны экваториальной части заготовки по обе стороны от сварного соединения.

На основе проведенного анализа можно сделать следующий вывод: заявляемая совокупность отличительных признаков проявляет свойства, не совпадающие со свойствами отличительных признаков известных решений, и при этом обеспечивает достижение положительного эффекта, в связи с чем изобретение можно признать соответствующим критерию "Существенные отличия".

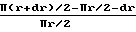

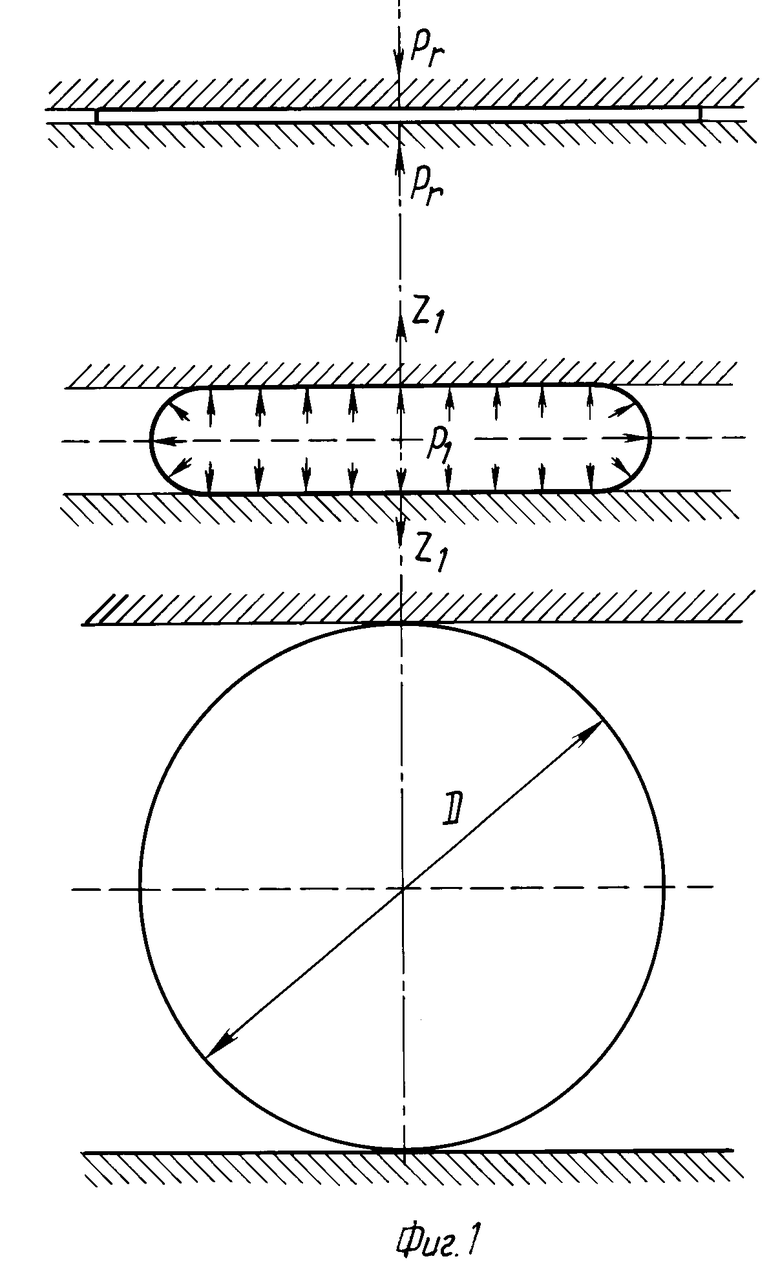

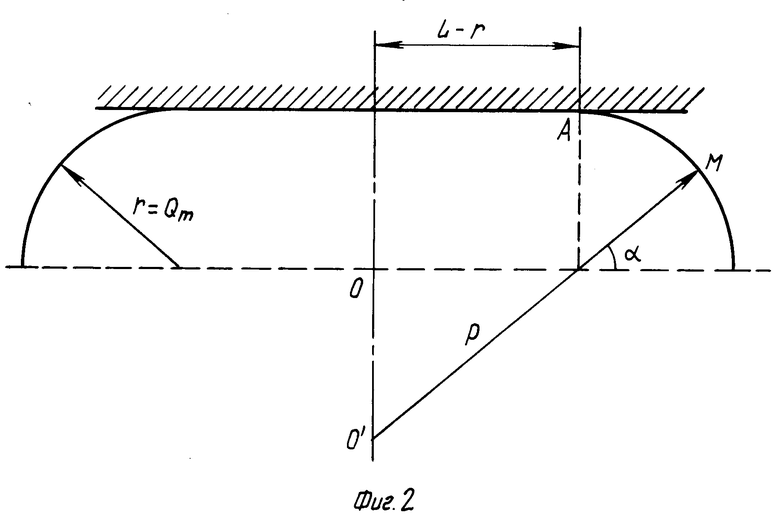

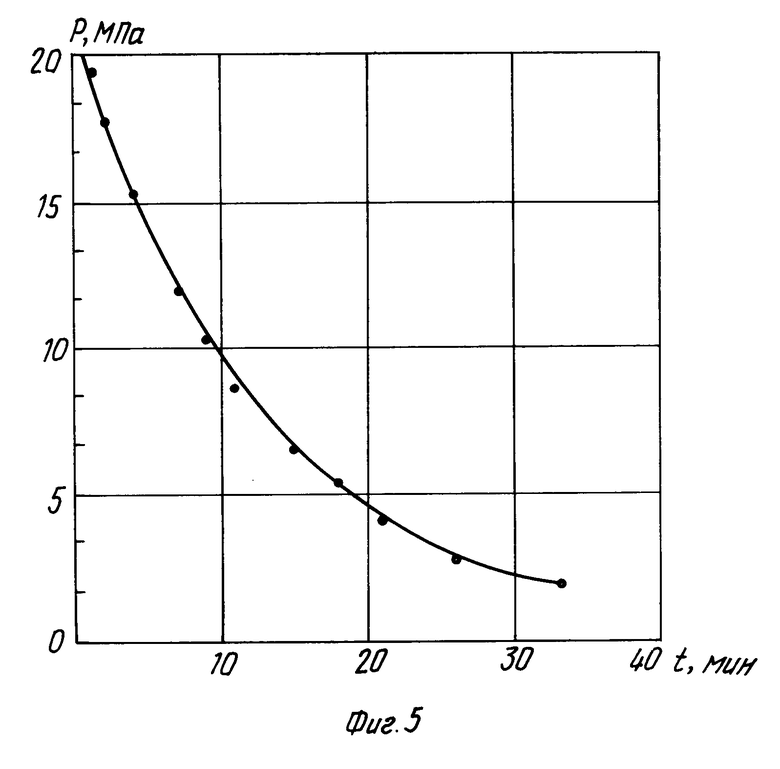

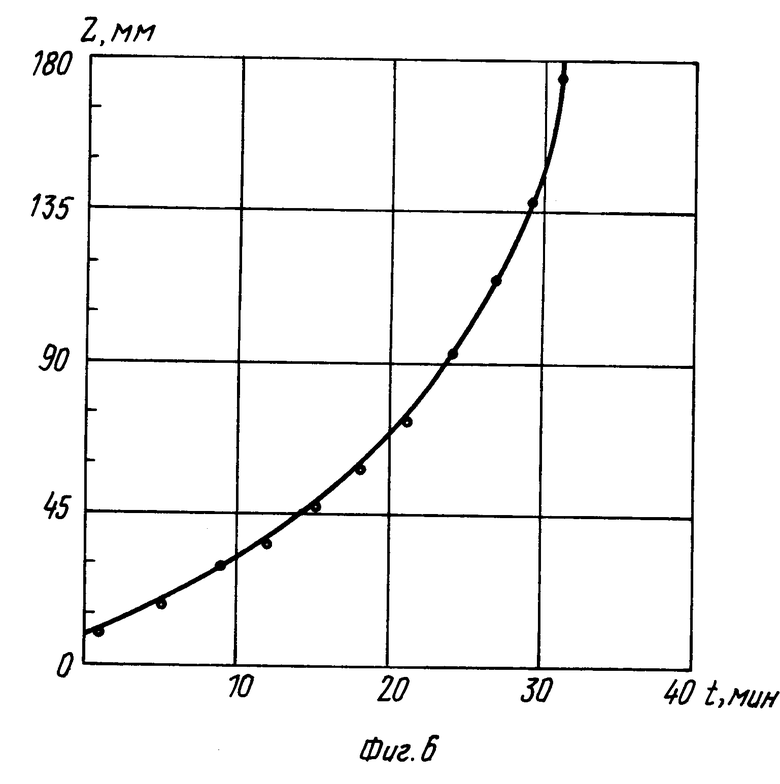

На фиг. 1 представлена схема способа получения деталей; на фиг. 2-4 представлены расчетные схемы для определения зависимостей Р1 f(t) и Z1= f(t), где а общий вид; б эпюра напряжений; в схема для составления уравнений равновесий; на фиг. 5 и 6 представлены зависимости P1 f(t) и Z1 f(t) для случая изготовления детали типа сфера из титанового сплава ВТ6С.

Процесс получения оболочек, например типа сферы или эллипсоида заключается в следующем. Выбирают листы с мелкозернистой структурой (размер зерен d 2-5 μm), проявляющие свойства сверхпластичности, из них вырезают заготовки, из которых далее изготавливают пакет путем сварки по контуру наложенных одна на другую листовых заготовок между собой. Сварку можно осуществлять любым известным способом, включая диффузионную сварку. В пакете изготавливают устройство для подачи внутрь него рабочего тела, в качестве которого обычно используют газообразный Ar либо He.

Пакет устанавливают между плоскими бойками разъемного инструмента и зажимают по всей поверхности.

Далее производят нагрев пакета и поверхности бойков, соприкасающейся с ним, до температуры сверхпластической деформации материала заготовок.

Затем подают газообразный аргон внутрь пакета, доводя значение избыточного давления до величины, допускаемой имеющимся в распоряжении специалистов оборудованием и с учетом правил работы со сжатым газом. В рассматриваемом случае величина предельно допустимого давления 2,0 МПа.

После этого начинают разведение плоских элементов разъемного инструмента в строгом соответствии с зависимостью Z1 f(t), представленной в формуле изобретения. Одновременно изменяют внутреннее давление, также строго соблюдая зависимость P1 f(t).

По завершении процесса формообразования деталей их охлаждают, а затем снижают внутреннее давление, доводя его до атмосферного.

Для реализации способа формовки оболочек в изменяющемся зазоре необходимо соблюдение определенного соотношения между величиной зазора Z1 и значением внутреннего в полости пакета давления Р1.

Соотношение между Z1 и Р1 можно по-лучить различными способами (экспериментально, методом конечных элементов и т.д.), ниже рассмотрим аналитический метод определения указанных зависимостей.

Запишем уравнение Лапласа для некоторой произвольной точки свободной поверхности оболочки "М" (фиг. 2а). Оно имеет следующий вид: +

+

(3) где σm, σt меридиональное и окружное напряжения соответственно;

(3) где σm, σt меридиональное и окружное напряжения соответственно;

ρm, ρt соответствующие радиусы кривизны оболочки; p давление газа и h толщина оболочки.

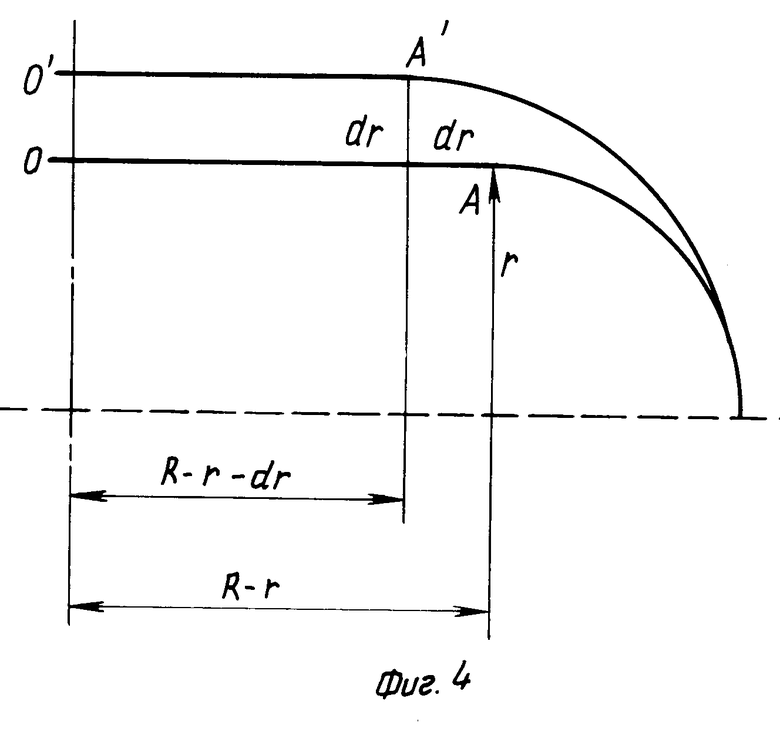

Радиусы кривизны находим, рассматривая схему, представленную на фиг. 2

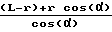

ρm= r; ρt=  (4) где L половина диаметра; r меридиональный радиус кривизны оболочки; α- угол между нормалью к оболочке, проведенной из точки М, и плоскостью симметрии.

(4) где L половина диаметра; r меридиональный радиус кривизны оболочки; α- угол между нормалью к оболочке, проведенной из точки М, и плоскостью симметрии.

Для получения второго уравнения равновесия мысленно вырежем часть оболочки, как показано на фиг. 3. Составляя для нее уравнение равновесия, получим

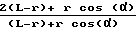

σm˙2π [L-r+r cos(α )] h cos(α )]

p π{[L-r+r cos(α)]2 (L-r)2} (5) Подставляя σm из (5) в (3), получим с учетом (4)

σm=

и σt=

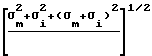

и σt=  (6) Поскольку σt не зависит от α а σm максимальна при α=π/2, наиболее опасной с точки зрения разрушения оболочки является точка А (см. фиг. 2), в которой σm pr/2h. Интенсивность напряжений σi в точке А находим по формуле [5]

(6) Поскольку σt не зависит от α а σm максимальна при α=π/2, наиболее опасной с точки зрения разрушения оболочки является точка А (см. фиг. 2), в которой σm pr/2h. Интенсивность напряжений σi в точке А находим по формуле [5]

σ  =

=

(7)

(7)

Отсюда для давления газа получаем

P

(8)

(8)

Для того, чтобы в течение всего процесса выдувки деформирование металла происходило в состоянии сверхпластичности, необходимо, чтобы эффективное напряжение σi, а следовательно, и скорость деформации  находились в соответствующих условиям проявления эффекта сверпластичности пределах. Для обеспечения этого условия примем, что

находились в соответствующих условиям проявления эффекта сверпластичности пределах. Для обеспечения этого условия примем, что

σi= const, и  const (9) где σi εi интенсивности напряжений и скоростей деформации в точке А соответственно. Отметим, что в разные моменты времени точке А будут соответствовать разные материальные точки среды.

const (9) где σi εi интенсивности напряжений и скоростей деформации в точке А соответственно. Отметим, что в разные моменты времени точке А будут соответствовать разные материальные точки среды.

Положение точки В будет определяться в зависимости от времени следующих двух факторов: давления газа и зазора между бойками. Для исключения процесса гофрообразования необходимо, чтобы в течение всего процесса формообразования эта точка оставалась на месте и не перемещалась ни внутрь пакета, ни вне его. Другими словами, должно выполняться следующее условие:

L const (10)

Для получения выражения для  рассмотрим два близких деформированных состояния (фиг. 3). Принимая, что в точке контакта заготовки с бойком имеет место "прилипание" оболочки к соответствующим точкам бойка, получаем для приращения деформации следующее выражение:

рассмотрим два близких деформированных состояния (фиг. 3). Принимая, что в точке контакта заготовки с бойком имеет место "прилипание" оболочки к соответствующим точкам бойка, получаем для приращения деформации следующее выражение:

dεm=

(11) Учитывая, что в точке А скорость деформации

(11) Учитывая, что в точке А скорость деформации  0, получим из выражения (11)

0, получим из выражения (11) =

=  =

=  (12) где

(12) где  скорость деформации в радиальном направлении.

скорость деформации в радиальном направлении.

Интенсивность скоростей деформации находим по формуле [6] = (2

= (2 /3)1/2=

/3)1/2=

(13)

(13)

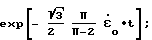

Подставляя (13) в (9), получаем после интегрирования следующее выражение:

r(t) ro exp

t

t (14) где ro полуширина зазора между бойками в начальный момент времени,

(14) где ro полуширина зазора между бойками в начальный момент времени,  заданная величина скорости деформации, соответствующая интервалу сверхпластичности. Время формовки tк находим отсюда из условия r(tк) L

заданная величина скорости деформации, соответствующая интервалу сверхпластичности. Время формовки tк находим отсюда из условия r(tк) L

tk=

ln (L/ro) (15)

ln (L/ro) (15)

Из выражений (12) и (14) находим h(t), подставляя которое в (8), получим зависимость давления p(t) от времени процесса формоизменения заготовок в зазоре в состоянии сверхпластичности (t)

(t)

σeexp

σeexp

t

t (16)

(16)

Из выражения (16) следует, что давление газа максимально в начальный момент времени. Пусть Рмакс максимальное давление, которое может развить имеющееся в наличии оборудование, тогда из (16) находим, что

ro=

(17)

(17)

Выражение (17) позволяет рассчитать величину начального зазора, на который необходимо развести бойки по известным толщине листа ho, величине максимального давления, развиваемого установкой Рмакс,ивыбранному значению напряжения течения, соответствующего режиму сверхпластичности. Подставляя (17) в (14) и (16), получаем формулы для расчета величины давления pi и зазора между бойками Zi (1) и (2) соответственно.

П р и м е р.

Изготавливали деталь типа "шаробаллон" из листового титанового сплава ВТ6С.

Исходная заготовка имела диаметр 180 мм и толщину 2 мм, т.е. L 0,09 м, ho 0,002 м.

В результате проведения исследований по изучению температурно-скоростных, силовых и структурных закономерностей деформации используемого материала в условиях СПД был установлен оптимальный интервал СПД для сплава ВТ6С: Т 925оС, σт 6,0 МПа и  6 5,5 ˙ 10-4 с-1.

6 5,5 ˙ 10-4 с-1.

Заготовки обваривали по контуру аргонодуговой сваркой без присадки. Качество шва и его ширина проверялись методом рентгеноскопии. Ширина шва колебалась в пределах 2-2,5 мм. В центре одной заготовки вваривали штуцер, используя для этого также аргонодуговую сварку.

Полученный пакет заготовок подвергали контролю на герметичность путем подачи внутрь газообразного аргона и выдержкой пакета под давлением 0,1 МПа в течение 0,5 ч.

Затем пакет устанавливали в специальном приспособлении между плоскими бойками. Бойки сводили, прижимали пакет и осуществляли нагрев заготовок с одновременной подачей внутрь пакета газообразного Ar и доведения избыточного давления внутри пакета до значения Р 2,0 МПа. Можно отметить, что принципиального значения последовательность перечисленных операций: сжатие заготовок, нагрев и подаче Ar не имеет, однако главным условием должно быть следующее. Величина прижима должна обеспечивать плотное касание бойков поверхности заготовок, а обратное самопроизвольное движение бойков под действием внутреннего давления должно быть исключено.

Величину зазора в начальный момент времени определяем, исходя из формулы (17)

Zo=2ro=

0,0136 м 13,6 мм Время формовки определяем по формуле (15)

0,0136 м 13,6 мм Время формовки определяем по формуле (15)

tk= (2/ )·π/(π-2)·ln(180/ro)/

)·π/(π-2)·ln(180/ro)/ = 1956 с

= 1956 с

После выхода температуры на оптимальный режим СПД Т 925оС производили разведение бойков и одновременное регулированное изменение величины внутреннего давления согласно зависимостям (1) и (2), представленным в формуле изобретения.

Расчетные кривые изменения Zi f(t) и Pi f(t) представлены на фиг. 3.

По завершении цикла формообразования детали температуру на ней снижали до 100-200оС, внутреннее давление Pi доводили до атмосферного и извлекали готовое изделие.

Проведенный контроль детали с использованием внешнего осмотра металлографического, фрактографического анализов, результатов механических испытаний, а также результаты проведения комплекса специальных испытаний, приближенных к эксплуатационным, показали высокое качество полученных деталей.

Предлагаемый способ изготовления оболочек из листовых заготовок по сравнению с прототипом позволяет повысить качество изделий, их эксплуатационные характеристики (допустимое внутреннее давление и усталостную прочность) на 20-30% за счет снижения микроструктурной неоднородности в шве и околошовной зоне и залечивания подрезов в результате трансформации сварного соединения в вертикальную стенку, коэффициент использования металла за счет изменения конструкции заготовок, позволяющих обходиться без фланцевой части, снизить себестоимость деталей за счет упрощения процесса полу-чения заготовок путем исключения операций изготовления, присоединения, а затем и удаление прижимной фланцевой части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2019340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2045363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

Изобретение может быть использовано при изготовлении полых деталей из листовых заготовок в режиме сверхпластичности методом газостатической формовки. Сущность изобретения: процесс осуществляют в плоских бойках в два этапа: на первом этапе в полость предварительно сваренных по контуру заготовок подают избыточное давление газа при постоянном и плотном прилегании к поверхности бойка. При этом температуру и давление доводят до оптимальных величин. На втором этапе осуществляют принудительное разведение бойков с одновременным изменением давления. Изменение зазора и давления осуществляют по приведенным в формуле описания зависимостям. 6 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК, включающий получение герметичного пакета из двух заготовок, сваренных между собой по контуру, и его последующее формоизменение в состоянии сверхпластичности избыточным давлением между листами заготовок, отличающийся тем, что, с целью повышения качества, коэффициента использования металла и снижения трудоемкости изготовления, формоизменение осуществляют в два этапа между плоскими разъемными бойками, на первом этапе избыточное давление и температуру повышают до оптимальных величин при постоянном плотном прилегании пакета по всей поверхности к бойку, а на втором этапе осуществляют принудительно разведение бойков с одновременным изменением давления, при этом зазор между бойками и величину давления выбирают в соответствии со следующими соотношениями:

Pi(t)=Pmax·

где P1 текущее давление среды во внутренней полости пакета;

zi текущее значение величины изменяющегося зазора между бойками разъемного инструмента;

σт напряжение течение материала заготовок; скорость деформации, соответственно σo;

скорость деформации, соответственно σo;

h0 исходная толщина каждой заготовки;

t текущее значение времени формообразования пакета;

pmax максимальное давление, развиваемое установкой.

| Заготовка для пневмоформовки полых деталей из сплавов,обладающих эффектом сверхпластичности | 1984 |

|

SU1212654A1 |

Авторы

Даты

1995-11-10—Публикация

1990-11-06—Подача