Изобретение относится к области обработки металлов и сплавов давлением, в частности к способам изготовления крупногабаритных осесимметричных деталей ответственного назначения, например дисков для газотурбинных двигателей из многофазных жаропрочных сплавов, в том числе на основе никеля и титана.

При изготовлении деталей ответственного назначения важнейшей является задача повышения качества, которое обеспечивается формируемой в них при деформации и наследуемой после термообработки однородной микроструктурой, придающей деталям высокие эксплутационные свойства. Кроме того, в процессе изготовления при ультразвуковом контроле (УЗК) деталей с такой структурой легче выявить различные дефекты.

Изготовить детали типа дисков без использования дорогостоящих штампов и мощных прессов можно, используя приемы, описанные в известном способе [1] получения осесимметричных деталей железнодорожных колес. В нем заготовка после ряда объемных деформаций подвергается локальной деформации прокаткой посредством валков или роликов. Однако режимы деформации в колесопрокатных станах не позволяют прокатывать осесимметричные детали из труднодеформируемых и малопластичных материалов, таких как жаропрочные сплавы.

Возможность изготовления деталей со сложной формой из жаропрочных сплавов обеспечивается деформацией в условиях сверхпластичности.

Наиболее близким по технической сущности к заявляемому является способ изготовления осесимметричных деталей из многофазных сплавов [2]. Известный способ включает локальное формообразование прокаткой заготовки, имеющей центральную и периферийные части, при этом используют заготовку из многофазного сплава с подготовленной для сверхпластической деформации (СПД) структурой, локальное формообразование заготовки осуществляют в регулируемых термомеханических условиях при температурах, лежащих в интервале выше 0;4 Тпл, где Тпл - температура плавления, но ниже температуры собирательной рекристаллизации, и скоростях деформации от 102 до 10-3 с-1, при этом центральную часть заготовки деформируют сжатием или сжатием с кручением инструментом в виде пинолей, а периферийные части - прокаткой инструментом в виде роликов, имеющих по меньшей степени три независимые степени свободы с удельным усилием q, удовлетворяющим условию

,

,

где σsн - сопротивление деформации материала заготовки в продеформированных, центральной перед прокаткой, и уже прокатанных периферийных частях; σsd - напряжение течения материала в деформируемых центральной до начала прокатки и прокатываемых периферийных частях.

Способ включает термообработку, режимы которой зависят от сформированной в результате прокатки микроструктуры.

В прототипе также приводятся способы изготовления заготовок с подготовленной к сверхпластической деформации мелкозернистой структурой. Эти способы представляют собой трудоемкие многоэтапные процессы дробной деформации. Однако они не обеспечивают получения однородной структуры в массивных заготовках для дисков. Необходимо отметить, что максимально возможная однородность характеризуется не только небольшими отклонениями размеров зерен, но и выровненным фазовым и химическим составами, а также бестекстурным состоянием материала.

Формообразование детали согласно способу-прототипу осуществляется роликами, вращающимися вокруг наклонных к плоскости прокатки собственных осей и регламентировано перемещающихся вдоль и поперек радиуса заготовки (имеется в виду не произвольное перемещение поперек радиуса, а параллельное оси симметрии заготовки). В практике эти движения обычно называют, соответственно, радиальной и осевой подачами. Комбинируя радиальную и осевую подачи, ролики перемещают по траектории, соответствующей контуру детали. Кроме того, для формообразования важна окружная подача. Она возникает в результате вращения заготовки вокруг собственной оси и, следовательно, относительно роликов. Во вращение заготовку приводят либо роликами, либо пинолями, либо теми и другими совместно. Подачи, измеряемые в мм/мин или мм/об, являются основными механическими параметрами прокатки, характеризующими не только скорость и степень, но и усилие деформации. Все указанные величины чувствительны к изменениям подач и возрастают или уменьшаются с их увеличением или уменьшением.

При осуществлении прокатки в условиях сверхпластичности в уже прокатанной до необходимых размеров части заготовки наблюдается внеконтактная с роликом деформация. Здесь и далее под внеконтактной деформацией понимается деформация уже прокатанных и сформированных частей заготовки, поверхности которых не контактируют с роликами до конца прокатки. Такая деформация имеет место из-за того, что утонившаяся в результате обжатия роликами прокатанная часть испытывает силовое воздействие со стороны соседних частей, нагруженных усилиями прокатки, реактивными и инерциальными силами и моментами сил, и к тому же материал в прокатанной части вследствие повышения однородности структуры приобретает более низкое напряжение течения. Для предотвращения внеконтактной деформации прокатанной части в прототипе регулируют термомеханические условия так, чтобы соблюдалось неравенство (1).

Однако, регулируя механические условия, а точнее механические параметры, прокатки посредством указанных выше подач, невозможно выполнить неравенство (1). Например, к наиболее характерному виду внеконтактной деформации прокатанной части - закручиванию - приводят касательные напряжения, значения которых, как известно, меньше, чем растягивающие нормальные напряжения. Если снизить удельное усилие воздействия роликов на периферийную часть до уровня меньшего, чем касательные напряжения, то перестанет выполняться вторая часть неравенства, согласно которому удельное усилие должно быть достаточным для прокатки.

В качестве наиболее эффективного приема, обеспечивающего выполнение неравенства (1), в прототипе используют снижение температуры прокатанной части посредством ее охлаждения, т.е. регулируют температуру прокатанной части. Здесь необходимо отметить, что регулирование температуры деформации при прокатке (для краткости в дальнейшем в описании употребляется термин «температура прокатки»), т.е. в периферийной прокатываемой части, и регулирование температуры в уже прокатанной части являются различными процессами, что обусловлено значительными размерами прокатываемых дисков и низкой теплопроводностью жаропрочных сплавов. Охлаждение приводит к возникновению в сформированной части детали градиентного и нестационарного полей температур. Температура в ней меняется от значений, при которых деформация не происходит, до температур, соответствующих СПД с переходом через области с так называемой эквикогезивной температурой, при которой граница и тело зерен имеют равную прочность. Там, где разделяются пластическая и жесткая зоны, имеет место разрыв скоростей сдвиговой деформации. При резкой локализации границы указанных зон, скорость и степень деформации в них интенсивно увеличиваются [3], приводя в лучшем случае к разрушению материала, а в худшем - к накоплению опасных при эксплуатации изделия дефектов. В области, нагретой ниже эквикогезивной температуры, материал подвергается малым критическим деформациям, которые, как известно, приводят к возникновению неравновесных границ, создающих напряжения в материале. При последующей термообработке такие границы становятся причиной недопустимого для деталей ответственного назначения огрубления структуры. В области с температурой, соответствующей СПД, до которых фронт охлаждения не дошел, по-прежнему имеет место локализованная деформация прокатанной части, приводящая к неоднородности структуры.

Таким образом, способ-прототип предусматривает сложные приемы, связанные с регулированием температур и удельных усилий, которые направлены на предотвращение внеконтактной с роликом деформации прокатанной части, но в действительности лишь придающие ей нерегламентированный и локализованный характер, не приводящий к повышению качества деталей.

Возможности способа также ограничены использованием заготовок, в которых структура подготавливается, как отмечено выше, трудоемким путем [2].

Задачей данного изобретения является повышение однородности структуры материала детали при ее изготовлении за счет полезного использования внеконтактной деформации.

Другой задачей изобретения является расширение технологических возможностей способа за счет использования исходных заготовок со структурой, способной к сверхпластической деформации, которую обеспечивают традиционные промышленные методы изготовления заготовок. При использовании таких заготовок решается также задача повышения экономичности способа.

Изобретение решает ряд дополнительных задач, связанных с созданием приемов, позволяющих с наибольшей эффективностью решить основные задачи.

Поставленная задача решается способом изготовления осесимметричных деталей из заготовок, выполненных из многофазных сплавов, способных к сверхпластической деформации, включающим прокатку с регулированием температуры и скорости деформации при прокатке в температурно-скоростном интервале сверхпластичности, регулирование температуры в прокатанной части заготовки, а также термообработку, в котором, в отличие от известного, прокатку совмещают с внеконтактной сверхпластической деформацией прокатанной части заготовки, которую обеспечивают выбором значений скорости деформации при прокатке и температуры прокатанной части заготовки.

Поставленные задачи решаются также в том случае, если:

- прокатку заготовок с исходной структурой, средний размер зерен в которой равен или превышает 20 мкм, осуществляют, поддерживая скорость деформации при прокатке в интервале (10-3-10-1) с-1 и температуру в прокатанной части не ниже температуры деформации при прокатке;

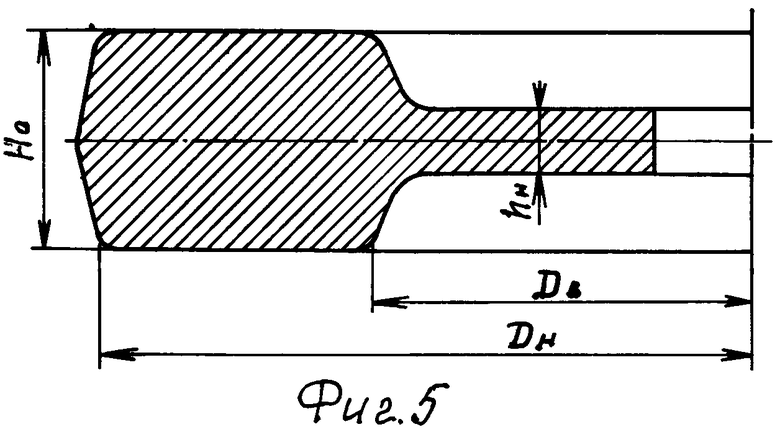

- при изготовлении дисков из двухфазных титановых сплавов используют фигурную осесимметричную заготовку, имеющую центральную и периферийную части, разделенные поднутрениями, для ввода роликов перед периферийной частью, причем наружный Dн и внутренний Dв диаметры периферийной части выбирают из соотношения 1,4≤dн/Dв≤1,8, а толщину Но - из соотношения 0,4≤εo=(Но-hп)/Ho≤0,7, где εo - относительное обжатие периферийной части роликами по толщине, а hп - толщина прокатанной части;

- при изготовлении дисков из двухфазных титановых сплавов используют плоскую осесимметричную заготовку - шайбу, толщину Но которой выбирают из соотношения 0,4≤εо=(Но-hп)/Ho≤0,7, где εo - относительное обжатие заготовки роликами по толщине, hп - толщина прокатанной части, при этом внутренний диаметр периферийной части Dв определяют с учетом соотношения 1,4≤Dн/Dв≤1,8, где Dн - наружный диаметр периферийной части, и формируют перед его прокаткой внедрением в заготовку роликов;

- при изготовлении дисков из жаропрочных никелевых сплавов используют фигурную осесимметричную заготовку, имеющую центральную и периферийную части, разделенные поднутрениями для ввода роликов перед периферийной частью, причем наружный Dн и внутренний Dв диаметры периферийной части выбирают из условия 1,3≤Dн/Dв≤1,7, а толщину - из условия 0,5≤εo=(Но-hп)/Ho≤0,7, где εо - относительное обжатие периферийной части роликами по толщине, Но и hп - соответственно толщина периферийной части и прокатанной части;

- прокатку выполняют охлаждаемыми роликами;

- прокатку заготовок с исходной структурой, средний размер зерен в которой ограничен интервалом 1-20 мкм, осуществляют, поддерживая скорость деформации при прокатке в интервале (10-1-100) с-1 и температуру в прокатанной части не выше температуры деформации при прокатке;

- прокатку заготовок с исходной структурой, средний размер зерен в которой менее 1 мкм, осуществляют, поддерживая скорость деформации при прокатке в интервале (100-102) с-1 и температуру в прокатанной части не выше температуры деформации при прокатке;

- фиксацию заготовки выполняют охлаждаемыми пинолями;

- прокатанную часть охлаждают посредством воздуха, подаваемого на ее поверхность из выходных отверстий каналов, выполненных в роликах.

Сущность изобретения заключается в полезном использовании внеконтактной с роликом деформации прокатанной части в температурно-скоростных условиях сверхпластичности как особого вида релаксации напряжений (использования энергии деформации), приводящего к повышению однородности структуры.

Выше отмечалось, если материал заготовки имеет относительно однородную исходную структуру, то после СПД структура заготовки становится более однородной за счет выравнивания ее химического, фазового составов и приобретения бестекстурного состояния. В заготовках с неоднородной исходной структурой, например, состоящей из смеси крупных и мелких зерен, кроме указанных процессов при СПД происходит выравнивание структуры в результате измельчения крупных зерен.

Для осуществления СПД, кроме небольших усилий, необходимы три условия: наличие структуры, способной к СПД, соответствующих температуры и скорости деформации. Такие условия при внеконтактной деформации прокатанной части соблюдаются:

- исходная заготовка имеет структуру, способную к СПД (более того, в результате локальной формообразующей деформации структура в прокатанной части становится более мелкозернистой и/или однородной и это повышает ее способность к СПД);

- температурные условия обеспечивают регулированием (поддержанием) в прокатанной части температуры в пределах температурного интервала сверхпластичности сплава (конкретный интервал сверхпластичности зависит от сплава и его структуры; в общем случае он ограничен гомологическими температурами (0,4-0,85)Тпл, где Тпл - температура плавления);

- скоростные условия деформации прокатанной части, при поддержании в ней температуры в указанном интервале, обеспечивают регулированием скорости деформации при прокатке. Хотя скорость внеконтактной деформации прокатанной части и отличается от скорости деформации при прокатке периферийной части вследствие внутреннего трения, но в то же время, вследствие действия закона сохранения количества движения, она соответствуют широкому скоростному интервалу СПД.

Ранее отмечалось, что регулирование скорости деформации при прокатке, ее увеличение или уменьшение осуществляют соответствующими изменениями значений подач роликов и заготовки. Рамки варьирования значениями подач определяют расчетным путем или по экспериментальным данным. В частности, ниже показано, что определенный выбор исходных размеров периферийной части обеспечивает в заготовках с заданной исходной структурой внеконтактную деформацию прокатанной части со скоростью, соответствующей условиям сверхпластичности, если прокатка заготовки ведется с характерными для типового оборудования подачами.

Внеконтактная деформация может осуществляться кручением, кручением и растяжением или только растяжением. Кручение имеет место, когда прокатка осуществляется либо двумя парами роликов, расположенных на разных диаметрах и имеющих попарно разные скорости вращения, либо роликами, расположенными на одном диаметре, но вращающимися с разными скоростями, либо роликами и пинолями, вращающимися с разными скоростями. Во всех случаях разница в скоростях вращения указанных инструментов обеспечивает сдвиг в плоскостях, ортогональных оси вращения заготовки.

Кручение и растяжение имеют место при прокатке заготовок роликами, когда последним задаются повышенные значения радиальных подач. При этом фиксация центральной части осуществляется пинолями. Растяжение имеет место при прокатке дисков с тонким полотном из заготовок с относительно однородной структурой, когда заготовка фиксируется на оправке с возможностью вращения относительно нее. Растяжение также имеет место, когда прокатку осуществляют посредством одних роликов, например трех пар роликов, расположенных под углом 120° друг относительно друга, а также симметрично относительно плоскости, содержащей ось заготовки, и на равных от центра заготовки расстояниях. Повышение однородности структуры по предлагаемому способу происходит вследствие накопления в материале больших деформаций и релаксации остаточных напряжений. Сначала деформация в материале прокатанной части накапливается в процессе ее формообразования, а затем к ней добавляется внеконтактная деформация.

Причем внеконтактная деформация прокатанной части на протяжении всего процесса прокатки совмещается с локальным формообразованием следующих новых участков прокатанной части, которые по завершению формообразования также вовлекаются во внеконтактную сверхпластическую деформацию.

Результат от полезного использования внеконтактной сверхпластической деформации в рассматриваемом способе превосходит результат, достигаемый в известных способах обработки, в которых применяют СПД для улучшения структуры в крупногабаритных заготовках [4]. Хотя СПД обеспечивает более равномерное распределение деформации в объеме материала по сравнению с другими видами деформации, эффективно использовать это свойство в известных способах не удается. Этому препятствуют неоднородность исходной структуры в крупногабаритных заготовках и другие факторы, например трение, приводящие к возникновению зон локализации деформации, где структура приобретает однородность, и застойных зон, где структура не изменяется. Для выравнивания структуры в заготовке применяют всестороннюю ковку, в ходе которой образуются новые зоны локализации деформации, и, тем самым, объем материала с однородной структурой расширяется. Основное достоинство всесторонней ковки - это немонотонность деформации, благодаря которой повышается однородность структуры, основной недостаток - высокая трудоемкость.

Внеконтактная СПД прокатанной части существенно немонотонна. В случае растяжения прокатанной части под воздействием радиально направленных компонент усилий прокатки немонотонность обуславливается периодичностью изменения направления действия этих сил из-за вращения заготовки относительно роликов. Кручение прокатанной части, происходящее под воздействием на нее моментов сил, возникающих в прокатываемой и центральной частях, немонотонно по природе этой деформации. Причем кручение прокатанной части в условиях сверхпластичности наиболее эффективно для повышения однородности структуры. В этом случае энергия деформации не расходуется на образование новой макроскопической поверхности, т.к. размеры прокатанной части при кручении не меняются. Поэтому большая часть энергии деформации идет на образование внутренних поверхностей в материале - границ зерен, т.е. на измельчение и выравнивание структуры. К тому же кручение прокатанной части является наиболее характерным видом внеконтактной деформации.

В учетом изложенного для прокатки по предлагаемому способу могут быть использованы заготовки, изготовленные по традиционным технологиям. Трудоемкость производства и стоимость таких заготовок значительно ниже, чем заготовок, полученных специальными способами [2].

Предлагаемый способ, в отличие от прототипа, позволяет получать из таких заготовок детали с однородной структурой за счет использования внеконтактной деформации. Предлагаемый способ эффективен также для заготовок, изготовленных методами порошковой металлургии. Известно, что интенсивная СПД заметно повышает механические свойства порошковых сплавов.

Для прокатки по предлагаемому способу можно использовать и заготовки с субмикро- и нанокристаллическими зернами (средний размер зерен менее 1 мкм). Получение таких заготовок является развивающимся направлением техники. Его перспективность обусловлена не только тем, что заготовки с дисперсными зернами позволяют существенно расширить температурно-скоростной интервал прокатки в условиях СПД, но и вышеотмеченным повышением однородности структуры за счет выравнивания химического, фазового составов, приобретения бестекстурного состояния, а также полного снятия деформационных напряжений.

Рассмотренные новые приемы способа в совокупности с известными приемами являются необходимыми и достаточными для решения поставленных задач. В частности, однородность структуры, обеспеченная внеконтактной СПД, наследуется после термообработки, придавая деталям высокие и изотропные механические свойства.

Рассмотрим сущность изобретения в его дальнейшем развитии.

Регулирование скорости деформации при прокатке и температуры в прокатанной части выполняют с учетом исходной структуры заготовки. Чем грубее исходная структура материала, тем большие требуются величина и время накопления деформации для трансформации крупнозернистых зерен в равноосные мелкие зерна. Этому способствуют пониженные скорости и повышенные температуры деформации. В заготовках с более мелкозернистой исходной структурой повышение ее однородности достигается при меньших степенях деформации и за меньшее время обработки, поэтому их целесообразно прокатывать с более высокими скоростями деформации, и, следовательно, с большей производительностью и поддерживать в прокатанной части более низкую температуру.

Поддержание более высокой температуры в прокатанной части по сравнению с температурой прокатки достигается, например, таким техническим приемом, как прокатка охлаждаемыми роликами. Целесообразность этого приема обусловлена не только обеспечением более интенсивной внеконтактной деформации в прокатанной части, но и повышением стойкости инструмента.

Понижение температуры прокатанной части может осуществляться хладагентом, например воздухом, циркулирующим в каналах, выполненных в пинолях, или подаваемым на прокатанную часть из выходных отверстий каналов, выполненных в роликах.

Увеличение или уменьшение толщины периферийной части соответственно уменьшает или увеличивает наружный диаметр исходной заготовки, т.к. ее размеры выбирают с учетом закона сохранения объема. В первом случае вследствие увеличения усилия и степени деформации периферийной части повышаются скорость и степень внеконтактной деформации прокатанной части, а во втором - уменьшаются. Для заготовок с подготовленной структурой, изготовленных промышленным способом, экспериментально выявили соотношения размеров периферийной части, выдерживание которых обеспечивает при прокатке на типовом оборудовании и поддержании в прокатанной части необходимой температуры внеконтактную деформацию прокатанной части в температурно-скоростных условиях сверхпластичности, приводящую к улучшению структуры.

Размеры периферийной части для заготовок из двухфазных титановых сплавов рекомендуется выбирать из следующих соотношений: 1,4≤Dн/Dв≤1,8, где Dн - наружный, a Dв - внутренний диаметры периферийной части, а также 0,4≤ε0=(Но-hп)/Но≤0,7, где ε0 - обжатие (степень деформации) периферийной части по толщине, Но и hп - соответственно исходная толщина периферийной части и полотна. Указанные соотношения справедливы для заготовок с разными формами: фигурных, имеющих поднутрения для ввода роликов, которые оформляют в процессе их штамповки, а также заготовок в виде шайб, которые получают посредством осадки плоскими бойками. Изготовление заготовок в виде шайб менее трудоемко, чем штампованных фигурных заготовок. Внутренний диаметр периферийной части в шайбе получают перед прокаткой путем внедрения в нее роликов на диаметре Dв, что увеличивает время изготовления детали и расход материала, поэтому шайбы применяют для изготовления небольших партий деталей.

Размеры периферийной части для заготовок из жаропрочных никелевых сплавов с мелкозернистой исходной структурой, вследствие повышенных усилий прокатки, рекомендуется выбирать из следующих соотношений: 1,3≤Dн/Dв≤1,7, где Dн - наружный, a Dв - внутренний диаметры периферийной части, а также 0,4≤ε=(Но-hп)/Но≤0,7, где ε0 - обжатие (степень деформации) периферийной части по толщине. Но и hп - соответственно исходная толщина периферийной и прокатанной частей. Хотя прием выбора размеров заготовки основан на эмпирическом знании результатов предшествующих прокаток, тем не менее, он удобен для практического применения в серийном производстве;

Перечень фигур, поясняющих изобретение

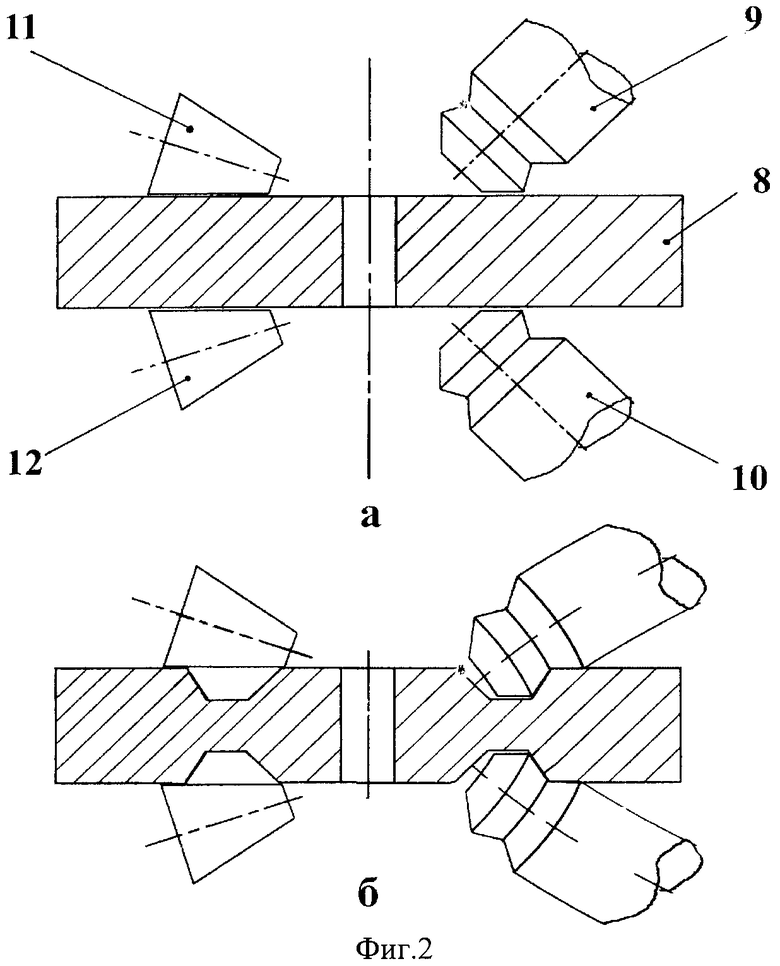

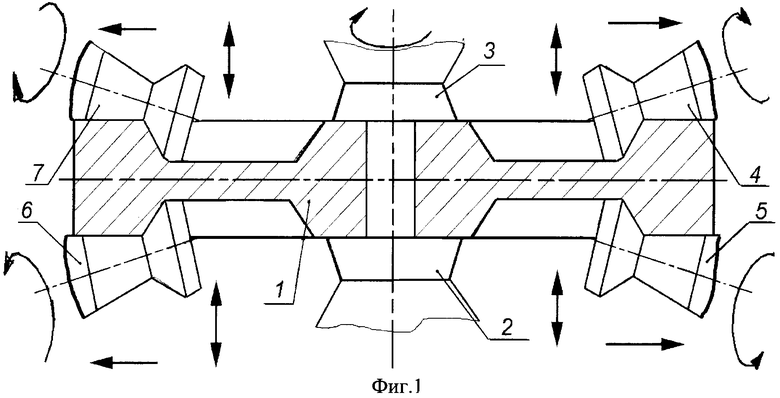

На фиг.1 представлена схема прокатки диска из фигурной заготовки. На фиг.2 представлена схема прокатки диска из плоской заготовки: а - позиция роликов до внедрения их в заготовку; б - при прокатке. На фиг.3 показана структура прокатанного диска из сплава ВТ18У. На фиг.4 показана структура прокатанного диска из сплава ВТ9. На фиг.5 представлена фигурная заготовка для прокатки дисков.

Фиг.1 поясняет наиболее распространенную схему прокатки дисков из жаропрочных сплавов с использованием пинолей и роликов. На фиг.1 приведены: 1 - прокатываемая заготовка, 2 и 3 - пиноли, 4, 5, 6, 7 - ролики с комбинированной формой рабочей части. Стрелками обозначены направления движения инструмента и заготовки.

На фиг.2 приведены: 8 - прокатываемая заготовка, 9 и 10 - ролики с комбинированной формой рабочей части, 11 и 12 - ролики с конической рабочей частью. Узел фиксации заготовки на фиг.2 не показан.

В качестве примеров рассмотрены способы изготовления дисков диаметром 450-800 мм, применяемых в газотурбинных двигателях, из заготовок, исходные диаметры которых были в 1,5-2 раза меньше.

Как правило, диски имеют центральную часть - ступицу. Деформацию ступицы пинолями используют для создания развитой контактной поверхности сцепления, обеспечивающей фиксацию заготовки для приведения ее пинолями во вращение при прокатке.

Диски имеют также полотно и обод, формируемые прокаткой в условиях сверхпластичности. При этом полотном диска становится уже обжатая роликами до заданной толщины периферийная части заготовки, а ободом - «остаток периферийной части, неизрасходованной на изготовление полотна в результате его смещения по радиусу без существенного изменения исходной толщины». В этой связи применительно к дискам прокатанной частью является сформированное к данному моменту полотно, поэтому при описании примеров вместо термина «прокатанная часть заготовки» употреблен термин «полотно диска».

Способ не исключает возможность повышения однородности структуры и механических свойств в ступице и ободе. Однако приемы, используемые для выравнивания структуры и повышения свойств во всем диске, выходят за рамки данного способа и не рассматриваются в нижеприведенных примерах.

Примеры не исчерпывают всех возможных конкретных вариантов практической реализации предлагаемого способа изготовления осесимметричных деталей, а также используемых для этого материалов. Кроме дисков предлагаемый способ позволяет изготавливать также и другие изделия, имеющие центральную и прокатанную роликами части, например детали типа чаши. Во всех примерах приведены сплавы, проявляющие способность к СПД. Эта способность характеризуется тем, что при деформации в температурно-скоростных условиях сверхпластичности они демонстрируют большое равномерное удлинение до разрушения, низкое напряжение течения, высокую чувствительность напряжения течения к скорости деформации, а также тем, что в результате СПД в них формируется однородная мелкозернистая структура.

Приведенные в примерах сведения об использованном оборудовании типа дископрокатного стана СРД800 (не показан) подтверждают применимость способа в промышленных масштабах.

Деформацию, в том числе внеконтактную, заготовок, предназначенных для изготовления деталей ответственного назначения, контролируют.

Современные технические средства позволяют определить значение угла закручивания непосредственно во время прокатки. Для этого на не обкатываемую роликами цилиндрическую поверхность заготовки наносят метки в виде покрытия, спектр излучения которых в нагретом состоянии отличается от спектра материала заготовки. Период вращения таких меток определяют посредством оптоэлектронных приборов, например пирометра. Далее его используют для определения угла закручивания, сравнивая с периодом вращения центральной части вместе с пинолями. Угол закручивания соответствует степени сдвиговой деформации прокатанной части. При кручении в окрестностях некоторого радиуса Ri материал в прокатанной части движется с угловой скоростью ωi=2π/Тi, где Тi - период вращения материала на радиусе Ri, а в окрестностях радиуса Ri+1 - с угловой скоростью ωi+1=2π/Тi+1, где Тi+1 - период вращения материала на радиусе Ri+1. На расстоянии ΔR=Ri+1 - Ri материал за время прокатки Тр подвергнется сдвигу, равному углу закручивания

γ=|ωi+1-ωi|Тр=ΔωТр=2πТр|1/Ti+1-1/Тi|

Закручивание прокатанной части может изменять направление. К этому приводит наличие зон опережения и отставания течения материала в очаге деформации, изменение условий согласования вращения роликов и заготовки, флуктуации напряжения в электросети и другие факторы. В этом случае деформацию определяют по сумме углов закручивания.

Норму угла закручивания (степень деформации сдвига) определяют по результатам предшествующей успешной прокатки диска или при испытании образца, подвергнутого кручению в эквивалентных прокатке условиях деформации. При отсутствии технических средств для определения угла закручивания прокатанной части в процессе деформации угол закручивания можно выявить после прокатки по естественным меткам, появляющимся на поверхности прокатанной части. Естественные метки представляют собой спиральные канавки глубиной ˜ 0,1 мм. Поверхность обточенной заготовки при нагреве окисляется, образуя, например в титановых сплавах, малопластичный альфированный слой. В результате относительного сдвига материала окисленный слой растрескивается, образуя указанные канавки.

Современные оптоэлектронные устройства позволяют также оценить деформацию прокатанной части при ее растяжении. В этом случае определяют изменение положений на светочувствительном датчике отраженных лучей при сканировании по поверхности прокатанной части прямого луча лазера. Изменение положений отраженных лучей происходит из-за удаления поверхности прокатанной части от источника света вследствие ее утонения при растяжении.

Информация вышеотмеченных оптоэлектронных устройств обрабатывается, демонстрируется и используется управляющим прокаткой технологическим компьютером. Если утонение прокатанной части приводит к уменьшению толщины до размера, близкого к предельно необходимому, то уменьшают скорость деформации преимущественно за счет снижения радиальной подачи роликов. При чрезмерном закручивании прокатанной части уменьшают преимущественно окружную подачу заготовки.

Пример 1. На стане СРД800 прокатывали диски для ГТД из фигурных заготовок, которые изготовили на металлургическом комбинате по типовой технологии из псевдоα - титанового сплава ВТ18У {Химический состав сплава, в % по массе: (6.2-7.3)Аl; (2.0-3.0)Sn; (3.5-4.5)Zr; (0.4-1.0)Мо; (0.5-1.5)Nb, остальное - Ti.} В исходном состоянии средний размер β-превращенных зерен составлял ˜800 мкм.

До нагрева заготовки под прокатку на цилиндрическую поверхность ее периферийной части (не обкатываемую роликами) нанесли искусственные метки в виде покрытия, имеющего отличный от заготовки спектр излучения

Перед прокаткой центральную часть заготовки зафиксировали пинолями (фиг.1). Затем посредством пинолей привели во вращение, задав тем самым заготовке окружную подачу. Локальное формообразование периферийной части прокаткой выполняли роликами. В данном случае использовали две пары роликов, каждый из которых вращался вокруг собственной оси и перемещался по траектории в соответствии с контуром детали посредством радиальной и осевой подач.

Прокатку осуществляли с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности. Температуру прокатки и в прокатанной части поддерживали практически одинаковой вследствие того, что прокатку выполняли в печи, которую (на фиг. печь не показана) нагрели до температуры, равной (985±15)°С. В относительных величинах эта температура составляет (Тп.п-35)°С или ˜0.6 Тпл и лежит в интервале температур СПД титановых сплавов, ограниченного обычно значениями [(Тп.п-20)-(Тп.п-50)]°С, где Тпл - температура плавления, Тп.п - температура полиморфного превращения.

Регулирование скорости деформации при прокатке производили посредством системы управления станом (на фиг. не показана), поддерживающим заданные подачи роликов и заготовки. Подачам задали значения, обеспечивающие скорость деформации при прокатке, соответствующую скоростным условиям СПД. В частности, заготовку вращали с угловой скоростью ω=2πn/60≈10-1 с-1, где n - число оборотов, n=1 об/мин. При этой скорости вращения заготовки окружная подача составила Vo=Rзω=Rз2πn/60≈(12-25)мм/мин, где Rз - текущий радиус прокатки. Радиальную подачу увеличивали с 2,5 мм/мин в начале прокатки до 5 мм/мин к концу прокатки, а осевую подачу выдерживали равной 1 мм/мин в период внедрения, а затем снижали до нуля. При данных подачах средняя скорость деформации при прокатке составила ξ˜ (1-2)×10-2 с-1.

Поддерживая указанную скорость деформации при прокатке, а также температуру в прокатанном полотне, равной (без учета случайных флуктуаций) температуре деформации при прокатке и печи, обеспечили совмещение локального формообразования с внеконтактной деформацией прокатанной части в температурно-скоростных условиях сверхпластичности. При указанных выше значениях подач полотно подвергалось кручению.

Внеконтактную деформацию контролировали по углу закручивания полотна посредством автоматического пирометра. Пирометр через специальное отверстие, выполненное в стенке печи, фиксировал период вращения искусственных меток, нанесенных на обод заготовки в виде покрытия, имеющего отличный от заготовки спектр излучения. Сигналы от пирометра и от датчика скорости вращения пинолей и центральной части заготовки поступали в технологический компьютер, который рассчитывал угол закручивания, степень деформации, а также ее производную по времени - скорость деформации. Угол закручивания составил ˜0,6 рад, соответствующей углу была также деформация полотна сдвигом. Средняя скорость деформации была ˜5×10-4 с-1. Кроме того, после прокатки и охлаждения угол закручивания полотна замерили по спиральным линиям, сформировавшимся на поверхности полотна. Расхождение результатов измерений угла закручивания указанными методами было небольшим, в пределах 10%.

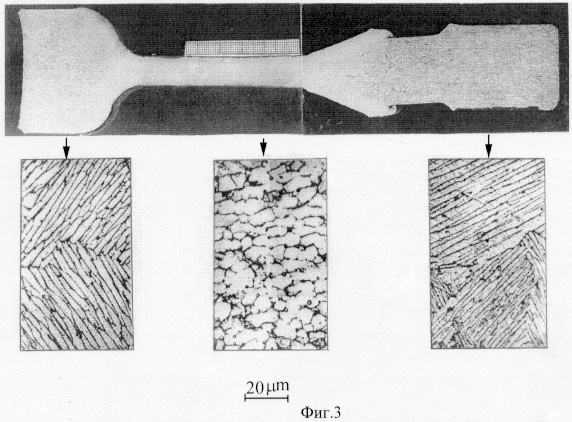

Измерение размеров дисков показало их соответствие требованиям чертежа. Металлографическими исследованиями было выявлено влияние внеконтактной деформации на структуру диска. Исследования показали, что наиболее однородная мелкозернистая структура сформировалась в полотне диска (центральная позиция на фиг.3). В ободе (левая позиция на фиг.3) структура изменилась в меньшей степени, приобрела так называемый тип «корзиночного плетения» и соответствовала 3-4 баллу и типу. В центральной части диска - ступице (правая позиция на фиг.3) структура практически не изменилась по сравнению с заготовкой, поскольку эта часть деформировалась пинолями с малым, необходимым только для фиксации, обжатием ˜1%. Степени деформации обода и полотна при их локальном формообразовании отличались незначительно: - 0,75 и 0,7. Однако существенно различающиеся структурные изменения в прокатанном полотне и ободе наглядно демонстрируют, что действительная степень деформации в полотне была значительно большей, чем в ободе. Накопление большей деформации в полотне было обеспечено внеконтактной деформацией кручением, которая и привела к формированию в полотне однородной мелкозернистой структуры с равноосными зернами размером менее 10 мкм. Качественная оценка суммарной степени сверхпластической деформации прокатанного полотна по произошедшим структурным изменениям показала, что в нем была накоплена деформация ˜1,3. Такой вывод согласуется с результатами аналогичной трансформации структуры в данном сплаве, наблюдаемой в результате его всесторонней ковки в режиме СПД.

Ряд прокатанных дисков термообработали с применением первого отжига в течение 30 минут при температуре выше Тп.п на (15-20)°С с охлаждением на воздухе и второго отжига при температуре 940° с охлаждением на воздухе. Термообработка привела к росту зерен и выравниванию структуры в ступице, полотне и ободе. Механические свойства образцов, вырезанных из указанных частей, соответствовали требуемым техническими условиями нормам. При этом механические свойства образцов, вырезанных из полотна, были на 5-7% выше чем из остальных частей и отличались стабильностью.

По стандартной методике измерили внутренние напряжения в диске. Результаты измерения выявили наличие в районе ступицы небольших сжимающих напряжений ˜30-50 МПа, происхождение которых обусловлено термической и механической обработками. Растягивающие напряжения в полотне диска не зафиксированы. Измерение глубины наклепанного слоя показало, что она составляет ˜30-40 мкм, степень наклепа не более 14-17%.

Все напряжения были небольшими и соответствовали предъявляемым к таким изделиям нормам.

Два диска использовали для сравнительного УЗК контроля. До этого в одном диске термообработкой предварительно укрупнили зерна до размера ˜600 мкм и в обоих дисках выполнили искусственные дефекты в виде отверстий диаметром менее 1 мм. При УЗК полотна диска с мелкозернистой структурой, сформировавшейся в результате внеконтактной СПД кручением, отношение уровня полезного звукового сигнала к уровню шума было во много раз больше, чем в его ободной части, в которой структура имела меньшую однородность, а также в сравнении с термообработанным диском, в котором структура была крупнозернистой. Высокий уровень полезного сигнала в однородной мелкозернистой структуре, сформированной в полотне в результате интенсивной внеконтактной СПД, позволил легко обнаружить наличие в нем внесенных дефектов.

Пример 2. На стане СРД800 изготавливали диск с переменной толщиной полотна и ободом из двухфазного титанового сплава ВТ9. {Химический состав сплава, в % по массе: (5.8-7.0)Аl; (0.8-2.5)Zr; (2.8-3.8)Мо; (0.2-0.35)Si; остальное - титан.} Заготовку получили всесторонней ковкой в изотермических условиях. Макро- и микроструктура сплава в заготовке была мелкозернистой, со средним размером зерен ˜10-12 мкм.

Предварительный расчет показал, что степень деформации толстостенной части полотна при формообразовании роликами составит ˜ 0,4, а тонкостенной части - ˜0,7. Из опыта известно, что для получения детали с однородной структурой из заготовки с указанной огрубленной структурой необходима немонотонная деформация со степенью ˜(0,9-1,0). Отсюда установили, что для равномерного распределения деформации и формирования однородной структуры в прокатанном полотне степень внеконтактной деформации в его толстом сечении должна быть ˜(0,5-0,6), а в тонком - ˜(0,2-0,3).

До нагрева заготовки под прокатку на цилиндрическую поверхность ее периферийной части (не обкатываемую роликами) нанесли искусственные метки в виде покрытия, имеющего отличный от заготовки спектр излучения. Центральную часть заготовки зафиксировали пинолями и посредством них привели во вращение.

Прокатку осуществляли с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности. Температуру в заготовке поддерживали равной 950°С - оптимальной для СПД данного сплава (посредством рабочей печи). Скорости деформации при прокатке регулировали изменениями окружной и радиальной подач. При этом наряду с пинолями окружную подачу заготовке задавали также роликами, вращение которых согласовывали с вращением заготовки так, чтобы в зоне контакта проскальзывание между ними было минимальным (такое условие выполнялось автоматической подстройкой скорости вращения роликов до значений, обеспечивающих минимальные затраты электроэнергии в приводах). В период формообразования толстостенной части полотна заготовку вращали со скоростью 5 об/мин. Радиальная подача при этом была равной 5 мм/мин. Осевую подачу, равную 2 мм/об, выдерживали в период внедрения, а затем снизили до нуля. Скорость деформации при прокатке с указанными подачами составила ˜10-1 с-1.

Поддерживая указанную скорость деформации при прокатке и температуру в полотне, обеспечили совмещение локального формообразования с внеконтактной деформацией толстостенной части полотна кручением в температурно-скоростных условиях сверхпластичности. Угол закручивания полотна γ был ˜0,6 рад, соответственно степень деформации сдвигом была ˜0,6. Скорость внеконтактной деформации этой части полотна составила ˜3×10-3 с-1.

При прокатке переходного к тонкостенной части полотна участка окружную подачу уменьшили в пять раз, радиальную - в два раза, а осевую выбрали равной 1 мм/мин, а затем уменьшили до нуля. При таких подачах кроме закручивания (˜0,35 рад) тонкостенная часть подверглась внеконтактной деформацией растяжением, которое привело к допустимому с учетом назначенного припуска утонению полотна (˜на 20%). Скорость внеконтактной деформации тонкостенной части полотна составила ˜10-4 с-1.

Степень деформации прокатанного полотна при растяжении контролировали посредством дистанционного оптоэлектронного устройства. Оно фиксировало изменение положений на светочувствительном датчике (линейке) отраженных от поверхности полотна лучей при сканировании по этой поверхности прямого луча лазера. Для ввода и вывода лучей в печи были выполнены специальные отверстия и использовались защищенные от нагрева световоды. Информация, поступающая с оптоэлектронного устройства, также обрабатывалась технологическим компьютером, который рассчитывал величину деформации (утонение) полотна в абсолютных и относительных значениях, в частности: Δh=h-hп и Δh/hф, где h - задаваемая при прокатке роликами толщина полотна, а hф - фактически полученная в результате деформирования растяжением толщина полотна.

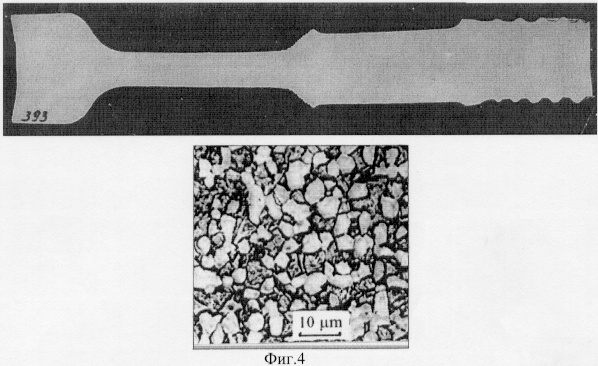

Последующие исследования выявили, что в сравнении с исходной макро- и микроструктурой заготовки структура в полотне диска (фиг.4) приобрела высокую однородность и мелкозернистость.

Ультразвуковой контроль диска показал отсутствие в нем дефектов. Механические свойства прокатанного диска после стандартной термообработки, выполненной с применением нагрева на первой ступени отжига до температуры ниже температуры полиморфного превращения сплава, удовлетворяли верхнему уровню технических требований.

Пример 3. Изготавливали такой же, как в примере 1, диск из титанового сплава ВТ18У. В отличие от примера 1:

- использовали заготовку со смешанной структурой, которую получили в результате многопереходной всесторонней ковки в (α+β)-области, выполненной со снижением температуры. Свыше, чем в 50% объема заготовки зерна приобрели глобулярную форму и субмикрокристаллической размер ˜(0,7-0,9) мкм. В менее деформированных зонах структура была глобулярная, ˜2-5 мкм, но наблюдались также участки с глобулярно-пластинчатой структурой;

- температурно-скоростные условия прокатки регулировали в пределах (850-900)°С и (1-2)×10°с-1;

- температуру в прокатанной части поддерживали в пределах (750-800)°С путем ее охлаждения посредством воздуха, циркулирующего в каналах, выполненных в пинолях, и воздуха, подаваемого на поверхность прокатанной части из выходных отверстий каналов, выполненных в роликах.

Регулированием скорости деформации при прокатке, а также температуры в полотне в пределах, соответствующих температурно-скоростному интервалу сверхпластичности сплава, обеспечили совмещение локального формообразования с внеконтактной деформацией прокатанной части кручением в температурно-скоростных условиях сверхпластичности. Степень деформации сдвигом была ˜0,9. Средняя скорость внеконтактной деформации составила ˜10-3 с-1.

Исследования структуры и свойств показали, что микроструктура в полотне приобрела высокую однородность и бестекстурность, средний размер зерен в прокатанном полотне составил ˜2 мкм. После термообработки механические свойства образцов, вырезанных из полотна диска, отличались большей стабильностью и повышенным уровнем свойств по сравнению с образцами, вырезанными из обода, в котором структура при прокатке была проработана в меньшей степени.

Пример 4. На стане СРД800 изготавливали диск из высоколегированного жаропрочного никелевого сплава, полученного методом порошковой металлургии. Сплав содержал около 50% интерметаллидной γ' фазы, часть которой была относительно крупной ˜ (0,3-1,5) мкм, а другая - дисперсной, менее 0,1 мкм. Исходная структура заготовки имела средний размер зерен матрицы ˜20 мкм.

Для прокатки использовали фигурную заготовку, имеющую центральную и периферийную части, разделенные поднутрениями для ввода роликов перед периферийной частью. Наружный Dн и внутренний Dв диаметры периферийной части выбирали из условия Dн/Dg=1,5, а толщину - из условия εo=(Но-hп)/Ho=0,6, где εo - относительное обжатие периферийной части роликами по толщине, Но и hп - соответственно толщина периферийной части и прокатанной части.

Прокатку осуществляли с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности. Температуру в заготовке поддерживали, равной температуре печи, нагретой до (1100-1120)°С, при этом прокатку выполняли охлаждаемыми роликами, понижавшими температуру периферийной части в локальном очаге деформации до (1050 -1070)°С. Скорость деформации при прокатке поддерживали в интервале (5-8)×10-3 с-1 Температуру в полотне поддерживали, равной температуре печи, т.е. в пределах (1100-1120)°С.

Регулируя скорость деформации при прокатке и температуру в полотне в указанных интервалах, обеспечили совмещение локального формообразования диска с внеконтактной деформацией полотна кручением в температурно-скоростных условиях сверхпластичности. Степень деформации сдвигом была ˜0,8, а средняя скорость внеконтактной деформации полотна ˜10-4 с-1.

После прокатки структура в полотне измельчилась и приобрела однородность. В частности, средний размер зерен матрицы (γ'-фазы) составил 5 мкм, практически вся интерметаллидная γ'-фаза укрупнилась и приобрела размер 2-3 мкм. Повысилась также однородность химического состава. Распределение кристаллографических ориентировок зерен приобрело хаотичность, т.е. отсутствовала текстура.

Сравнение механических свойств образцов, вырезанных из полотна диска и из исходной заготовки, термообработанных по одинаковым режимам, показало, что интенсивная деформационная проработка структуры порошкового сплава в условиях сверхпластичности, имевшая место в результате локального формообразования и внеконтактной деформации полотна при прокатке, обеспечила сплаву более высокий (˜ на 10%) комплекс свойств по сравнению с исходным состоянием.

Пример 5. На стане СРД800 изготавливали диски с различными диаметрами от 500 до 800 мм из двухфазного (α+β) - титанового сплава ВТ25У. {Химический состав сплава, в % по массе: (6.0-7.0)Аl; (1.0-2.5)Sn; (3.0-4.5)Zr; (3.5-4.5)Mo; (0.1-0.25)Si; (0.4-1.5)W; остальное - титан.} В исходном состоянии структура сплава была крупнозернистой с размером зерен, превосходящим 20 мкм.

Для прокатки использовали фигурные заготовки, имеющие центральную и периферийную части (фиг.5). Размеры периферийной части заготовок были выбраны исходя из рекомендуемых соотношений между наружным Dн и внутренним Dв диаметрами и отношения εо=(Но-hп)/Ho, где εo - относительное обжатие периферийной части роликами по толщине, Но и hп - соответственно толщина периферийной части и прокатанного полотна.

Соотношения, по которым выбирали размеры периферийной части, указаны в таблице, там же приведены:

- температура и скорость деформации при прокатке, соответствующие температурно-скоростному интервалу сверхпластической деформации сплава с крупнозернистой пластинчатой структурой, причем скорость деформации при прокатке обеспечили заданием максимально производительных для данной линии значений окружной и радиальной подач, а температуру деформации поддерживали ниже температуры в печи за счет прокатки охлаждаемыми роликами;

- температурно-скоростные условия сверхпластической внеконтактной деформации в полотне;

- ее вид и степень;

- сформированная в полотне структура.

Представленные в таблице данные показывают, что полотно диска, полученное из заготовки №1, имевшей наибольшие исходные размеры периферийной части, которое при прокатке подверглось обжатию (εo=0,7), а затем внеконтактной деформации, накопило наибольшую деформацию кручением и растяжением. Минимальную деформацию приобрело полотно диска, прокатанного из заготовки №4, имевшей минимальные исходные размеры периферийной части, подвергнутое при прокатке меньшему обжатию по высоте и меньшей внеконтактной деформации.

Во всех случаях прокатка заготовок с размерами периферийной части, выбранными с соблюдением указанных соотношений, в большей для заготовок №№1, 3 и несколько меньшей для заготовок №№2, 4 мере, привела в результате накопления деформации к существенному измельчению исходной структуры и повышению ее однородности.

Прокатывали также заготовки, у которых размеры периферийной части выбирались вне указанных рамок. При прокатке заготовок, у которых размеры периферийной части выбирались из соотношений Dн/Dв>1,8 и/или εo>0,7, в зонах, примыкающих к ступице диске, наблюдалась локализация внеконтактной деформации с увеличением скорости выше верхнего предела интервала СПД. К неравномерному распределению внеконтактной деформации кручением, из-за недостаточного предварительного измельчения структуры в полотне при формообразовании, приводила прокатка заготовок с разными соотношениями Dн/Dв, у которых толщину периферийной части выбирали из условия малого обжатия - εо<0,4.

После прокатки диски, изготовленные из заготовок №№1-4, были термообработаны с нагревом на первой ступени отжига ниже температуры полиморфного превращения и с последующим стандартным отжигом. Из дисков вырезали образцы и провели тестирование механических свойств и структурные исследования.

Результаты показали, что во всех дисках механические свойства превышают уровень, определяемый техническими условиями для соответствующих деталей.

Пример 6. На стане СРД800 изготавливали диск из заготовки, выполненной в виде плоской шайбы из двухфазного (α+β)-титанового сплава ВТ25У. Исходная структура в шайбе была смешанной: глобулярно-пластинчатой, со средним размером зерен 25-30 мкм.

Толщину шайбы выбрали из условия обжатия периферийной части в осевом направлении εo в соответствие с соотношением εo=(Но-hп)/Но=0,7.

Прокатку осуществляли двумя парами роликов в соответствие со схемой, приведенной на фиг.2. Одна пара роликов имела коническую рабочую часть, а другая - комбинированную, сочетающую, по меньшей мере, калибрующую поверхность полотна - концевой конус и средний конус, наклонный к плоскости прокатки. На фиг.2 ролики имеют также начальные конуса, которые в реализации, описанной в данном примере, не использовались.

Прокатку плоской заготовки начинали с внедрения в нее комбинированных роликов так, чтобы соотношение между наружным Dн и внутренним Dв диаметрами составило 1,8.

При прокатке комбинированные ролики перемещали по траектории, соответствующей контуру детали, посредством задаваемых им подач. При этом на этапе внедрения они вытесняли материала за пределы среднего конуса.

Минимальное расстояние между роликами с конической рабочей частью установили равным Но и при прокатке их перемещали только в радиальном направлении. В результате ролики с конической рабочей частью обжимали вытесняемый комбинированными роликами материал, обеспечивая толщину обода Но.

Локальное формообразование периферийной части осуществляли с регулированием температуры и скорости деформации при прокатке в температурно-скоростном интервале сверхпластичности. Скорость деформации была ˜10-1 с-1, температура прокатки - (960-980)°С.

Вследствие поддержания указанной скорости деформации при прокатке, а также температуры в полотне, равной температуре прокатки обеспечили совмещение локального формообразования с внеконтактной деформацией полотна кручением в температурно-скоростных условиях сверхпластичности. Степень сдвиговой деформации при кручении полотна была ˜0,9. Средняя скорость неконтактной деформации составляла ˜ 7×10-4 с-1.

В результате прокатки получили диск с однородной мелкозернистой структурой в полотне, соответствующей 1 баллу и 1 типу по стандартным шкалам. После прокатки диски подвергли термической и механической обработкам и проверили механические свойства. Контроль диска показал соответствие всех его параметров требованиям технических условий.

Пример 7. На стане СРД800 изготавливали диск с переменной толщиной полотна и ободом из двухфазного титанового сплава ВТ9. {Химический состав сплава, в % по массе: (5.8-7.0)Аl; (0.8-2.5)Zr; (2.8-3.8)Мо; (0.2-0.35)Si; остальное - титан.} Заготовку получили всесторонней ковкой в изотермических условиях. Макро- и микроструктура сплава в заготовке была мелкозернистой, со средним размером зерен ˜10-12 мкм.

Предварительный расчет показал, что степень деформации толстостенной части полотна при формообразовании роликами составит ˜ 0,4, а тонкостенной части - ˜0,7. Из опыта известно, что для получения детали с однородной структурой из заготовки с указанной огрубленной структурой необходима немонотонная деформация со степенью ˜(0,9-1,0). Отсюда установили, что для равномерного распределения деформации и формирования однородной структуры в прокатанном полотне степень внеконтактной деформации в его толстом сечении должна быть ˜(0,5-0,6), а в тонком - ˜(0,2-0,3).

До нагрева заготовки под прокатку на цилиндрическую поверхность ее периферийной части (не обкатываемую роликами) нанесли искусственные метки в виде покрытия, имеющего отличный от заготовки спектр излучения. Центральную часть заготовки зафиксировали пинолями и посредством них привели во вращение.

Прокатку осуществляли с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности. Температуру в заготовке поддерживали равной 950°С - оптимальной для СПД данного сплава (посредством рабочей печи). Скорости деформации при прокатке регулировали изменениями окружной и радиальной подач. При этом наряду с пинолями окружную подачу заготовке задавали также роликами, вращение которых согласовывали с вращением заготовки так, чтобы в зоне контакта проскальзывание между ними было минимальным (такое условие выполнялось автоматической подстройкой скорости вращения роликов до значений, обеспечивающих минимальные затраты электроэнергии в приводах). В период формообразования толстостенной части полотна заготовку вращали со скоростью 5 об/мин. Радиальная подача при этом была равной 5 мм/мин. Осевую подачу, равную 2 мм/об, выдерживали в период внедрения, а затем снизили до нуля. Скорость деформации при прокатке с указанными подачами составила ˜10-1 с-1.

Поддерживая указанную скорость деформации при прокатке и температуру в полотне, обеспечили совмещение локального формообразования с внеконтактной деформацией толстостенной части полотна кручением в температурно-скоростных условиях сверхпластичности. Угол закручивания полотна γ был ˜0,6 рад, соответственно степень деформации сдвигом была ˜0,6. Скорость внеконтактной деформации этой части полотна составила ˜3×10-3 с-1.

При прокатке переходного к тонкостенной части полотна участка окружную подачу уменьшили в пять раз, радиальную - в два раза, а осевую выбрали равной 1 мм/мин, а затем уменьшили до нуля. При таких подачах кроме закручивания (˜0,35 рад) тонкостенная часть подверглась внеконтактной деформацией растяжением, которое привело к допустимому с учетом назначенного припуска утонению полотна (˜на 20%). Скорость внеконтактной деформации тонкостенной части полотна составила ˜10-4 с-1.

Степень деформации прокатанного полотна при растяжении контролировали посредством дистанционного оптоэлектронного устройства. Оно фиксировало изменение положений на светочувствительном датчике (линейке) отраженных от поверхности полотна лучей при сканировании по этой поверхности прямого луча лазера. Для ввода и вывода лучей в печи были выполнены специальные отверстия и использовались защищенные от нагрева световоды. Информация, поступающая с оптоэлектронного устройства, также обрабатывалась технологическим компьютером, который рассчитывал величину деформации (утонение) полотна в абсолютных и относительных значениях, в частности Δh=h-hп и Δh/hф, где h - задаваемая при прокатке роликами толщина полотна, а hф - фактически полученная в результате деформирования растяжением толщина полотна.

Последующие исследования выявили, что в сравнении с исходной макро- и микроструктурой заготовки структура в полотне диска (фиг.4) приобрела высокую однородность и мелкозернистость.

Ультразвуковой контроль диска показал отсутствие в нем дефектов. Механические свойства прокатанного диска после стандартной термообработки, выполненной с применением нагрева на первой ступени отжига до температуры ниже температуры полиморфного превращения сплава, удовлетворяли верхнему уровню технических требований.

Пример 8. На стане СРД800 изготавливали диск из двухфазного титанового сплава ВТ9. Заготовку получили всесторонней ковкой в изотермических условиях. Макро- и микроструктура сплава в заготовке была ультрамелкозернистой, со средним размером зерен ˜0,5 мкм. Наличие такой структуры в сплаве обеспечивало повышение его конструкционной прочности на 30-40%, что позволяло использовать сплав с такой структурой для изготовления диска для второй ступени компрессора. Вследствие относительно высокой исходной однородности структуры прокатку такого диска выполняли с максимальным приближением его размеров к окончательным.

Предварительный расчет показал, что степень деформации полотна при формообразовании роликами составит ˜ 0,8. Отсюда установили, что для окончательного выравнивания структуры (придания бестекстурного состояния, повышающего изотропность механических свойств и для снятия деформационных напряжений) достаточна внеконтактная деформация растяжением, не превышающая 20%.

Заготовку фиксировали на цилиндрической оправке, установленной в отверстии заготовки с возможностью свободного вращения последней (схема такой прокатки на фиг. не показана).

Прокатку осуществляли двумя парами приводных, противоположно расположенных роликов. При этом заготовка вращалась за счет вращения роликов.

Прокатку осуществляли с регулированием температуры и скорости деформации в температурно-скоростном интервале сверхпластичности. Температуру в заготовке поддерживали равной 750°С - оптимальной для СПД данного сплава с СМК структурой, (посредством рабочей печи). Скорости деформации при прокатке регулировали изменениями окружной и радиальной подач. Радиальная подача при этом была равной 3 мм/мин. Осевую подачу, равную 2 мм/об, выдерживали в период внедрения, а затем снизили до нуля. Скорость деформации при прокатке с указанными подачами составила ˜10-1 с-1

Поддерживая указанную скорость деформации при прокатке и температуру в полотне, обеспечили совмещение локального формообразования с внеконтактной деформацией полотна растяжением в температурно-скоростных условиях сверхпластичности. Скорость внеконтактной деформации полотна составила ˜3×10-3 с-1.

Степень деформации прокатанного полотна при растяжении контролировали посредством дистанционного оптоэлектронного устройства. Оно фиксировало изменение положений на светочувствительном датчике (линейке) отраженных от поверхности полотна лучей при сканировании по этой поверхности прямого луча лазера. Для ввода и вывода лучей в печи были выполнены специальные отверстия и использовались защищенные от нагрева световоды. Информация, поступающая с оптоэлектронного устройства, также обрабатывалась технологическим компьютером, который рассчитывал величину деформации (утонение) полотна в абсолютных и относительных значениях, в частности Δh=h-hп и Δh/hф, где h - задаваемая при прокатке роликами толщина полотна, а hф - фактически полученная в результате деформирования растяжением толщина полотна. Степень внеконтактной деформации диска растяжением не превышала 20%, а в среднем по полотну составила 16%

Последующие исследования выявили, что в сравнении с исходной макро- и микроструктурой заготовки структура в полотне диска (фиг.4) приобрела высокую однородность за счет получения бестекстурного состояния.

Ультразвуковой контроль диска показал отсутствие в нем дефектов. Механические свойства прокатанного диска после отжига при температуре, не превышающей температуру эксплуатации отличались высоким уровнем прочностных и пластических свойств. Причем разброс свойств для образцов, вырезанных в тангенциальном и в радиальном направлениях, не превышал 3,5%.

Источники информации

1. А.С. СССР №536883, В 21 К 1/32, 1975 г.

2. Патент РФ №2119842, В 21 К 1/32, С 22 F 1/10, 1998 г.

3. В.М.Колмогоров. Механика обработки металлов давлением. М., Металлургия, 1986 г., с.688.

4. Патент РФ №2134308, С 22 F 1/18, 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДИСКОВ | 2013 |

|

RU2548349C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2013 |

|

RU2567084C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2243833C1 |

| Способ обработки сплавов системы алюминий-медь-литий | 1991 |

|

SU1822442A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

Изобретение относится к области обработки металлов и сплавов давлением и может быть использовано при изготовлении крупногабаритных осесимметричных деталей ответственного назначения, например дисков для газотурбинных двигателей из многофазных жаропрочных сплавов, в том числе на основе никеля и титана. Способ изготовления включает прокатку с регулированием температуры и скорости деформации при прокатке в температурно-скоростном интервале сверхпластичности, регулирование температуры в прокатанной части заготовки и термообработку. Прокатку совмещают с внеконтактной сверхпластической деформацией прокатанной части заготовки, которую обеспечивают выбором значений скорости деформации при прокатке и температуры прокатанной части заготовки. В результате обеспечивается повышение однородности структуры материала детали. 9 з.п. ф-лы, 5 ил., 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| Способ раскатки дисков | 1990 |

|

SU1770014A1 |

| Способ получения тиазолонульметинмероцианинов | 1973 |

|

SU570609A1 |

| EP 0451268 A1, 16.10.1991. | |||

Авторы

Даты

2005-06-20—Публикация

2004-01-30—Подача