ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится по существу к области конструкционных элементов, и, в частности, варианты осуществлений настоящего изобретения относятся к улучшенному конструкционному элементу, содержащему базовый элемент и по меньшей мере один усиливающий элемент, прикрепленный к нему, и к способам его изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В различных областях промышленности, в том числе в аэрокосмической промышленности, существует потребность в сложных конструкционных элементах, которые относительно свободны от остаточных напряжений и могут быть подвергнуты механической обработке без повреждений. В частности, существует потребность в изогнутых окончательно обработанных элементах, имеющих L-образные или U-образные профили поперечного сечения, которые обладают различными структурами, вызывающими несоответствия в профилях поперечного сечения вдоль длины элемента, такими как угловые элементы, ребра и выводные планки. К сожалению, формование L-образного или U-образного элемента в изогнутый элемент и добавление угловых элементов, ребер и выводных планок с использованием обычных способов, таких как ковка, лазерная сварка, сварка плавлением, и других известных способов, приводят к окончательно обработанному элементу, который имеет неприемлемые уровни остаточного напряжения, которые остаются в элементе, что принципиально, из-за неравномерной деформации, которой элемент подвергается во время процесса формования и изготовления. Элементы, имеющие остаточные напряжения, склонны к разрушению и/или к изменениям формы во время дальнейшей механической обработки или использования, и имеют более слабые, чем хотелось бы, связи между базовым элементом и присоединяемыми элементами. Из-за этих недостатков такие элементы должны быть образованы с использованием первоначальной экструзии или вальцовки, что предусматривает дополнительные структуры вдоль всей длины элемента и снятие материала из элемента, что необходимо для получения требуемых структур. Этот способ не только существенно увеличивает вес и стоимость исходного материала, требуемого для изготовления элемента, но также существенно увеличивает количество времени, требуемого для изготовления элемента, так как извлечение ненужного материала из остальной части поперечного сечения во время окончательной механической обработки является длительным процессом, требующим относительно дорогого оборудования и мастерства. Таким образом, остается потребность в улучшенных конструкционных элементах и в способах изготовления конструкционных элементов, которые снижают как количество требующегося исходного материала, так и последующих операций механической обработки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает конструкционные элементы и относящиеся к ним способы изготовления. В соответствии с одним вариантом осуществления способ изготовления конструкционного элемента содержит формование базового элемента так, чтобы базовый элемент содержал по меньшей мере две боковые стенки и пространство между ними. Базовый элемент образуют посредством горячего формования с растяжением так, чтобы базовый элемент имел заданную криволинейную конфигурацию. По меньшей мере один усиливающий элемент приваривают посредством линейной сварки трением по меньшей мере к двум боковым стенкам так, чтобы усиливающий элемент располагался по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

В соответствии с другим вариантом осуществления настоящего изобретения способ изготовления конструкционного элемента содержит расположение профиля, содержащего по меньшей мере две боковые стенки и пространство между ними в термоизолирующем корпусе, в котором расположен штамп, так, чтобы профиль находился в формовочной близости к штампу. Профиль нагревается сопротивлением до рабочей температуры посредством пропускания электрического тока через профиль. Профиль и штамп перемещаются относительно друг друга при рабочей температуре профиля, образуя тем самым базовый элемент, имеющий заданную криволинейную конфигурацию. Криволинейный базовый элемент устанавливают на установочный узел. Усиливающий элемент прикрепляют по меньшей мере к двум боковым стенкам посредством линейной сварки трением так, чтобы усиливающий элемент располагался по меньшей мере частично внутри пространства между по меньшей мере двух боковых стенок. В одном варианте осуществления этап прикрепления содержит расположение усиливающего элемента в контакте с базовым элементом для образования первой поверхности контакта между усиливающим элементом и первой боковой стенкой, и второй поверхности контакта между усиливающим элементом и второй боковой стенкой; приложение первого ковочного усилия под углом относительно первой сварочной поверхности контакта и второго ковочного усилия под углом относительно второй сварочной поверхности контакта, причем первое и второе ковочные усилия, имеют предварительно установленные величины; колебание усиливающего элемента с заданной амплитудой колебания для нагревания усиливающего элемента и базового элемента; уменьшение амплитуды колебания до нуля; и увеличение первого и второго ковочных усилий до заданных значений и поддерживания в течение заданного периода времени; и уменьшение первого и второго ковочных усилий до нуля.

В соответствии с одним вариантом осуществления способов, раскрываемых в настоящем документе, по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана или титанового сплава. В соответствии с другим вариантом осуществления способов, раскрываемых в настоящем документе, по меньшей мере один из базового элемента и усиливающего элемента выполнен из алюминия или алюминиевого сплава. В соответствии с другим вариантом осуществления способов, раскрываемых в настоящем документе, базовый элемент и усиливающий элемент выполнены из одинакового материала. В соответствии с другим вариантом осуществления способов, раскрываемых в настоящем документе, базовый элемент и усиливающий элемент выполнены из различных материалов.

В соответствии с одним вариантом осуществления настоящего изобретения конструкционный элемент содержит базовый элемент, содержащий по меньшей мере две боковые стенки и пространство между ними, причем базовый элемент имеет заданную криволинейную конфигурацию, образованную посредством горячего формования с растяжением. Конструкционный элемент дополнительно содержит по меньшей мере один усиливающий элемент, приваренный посредством линейной сварки трением по меньшей мере к двум боковым стенкам так, чтобы усиливающий элемент был расположен по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

В соответствии с другим вариантом осуществления настоящего изобретения конструкционный элемент содержит базовый элемент, причем базовый элемент образован посредством расположения профиля, содержащего по меньшей мере две боковые стенки и пространство между ними, в термоизолирующем корпусе, в котором размещен штамп, так, чтобы профиль находился в формовочной близости к штампу; нагрева сопротивлением профиля до рабочей температуры посредством пропускания электрического тока через профиль; перемещения профиля и штампа относительно друг друга при рабочей температуре профиля. Конструкционный элемент содержит по меньшей мере один усиливающий элемент, прикрепленный к базовому элементу, причем усиливающий элемент прикреплен посредством: расположения усиливающего элемента в контакте с базовым элементом для образования первой поверхности контакта между усиливающим элементом и первой боковой стенкой, и второй поверхности контакта между усиливающим элементом и второй боковой стенкой; приложения первого ковочного усилия под углом относительно первой сварочной поверхности контакта и второго ковочного усилия под углом относительно второй сварочной поверхности контакта, причем первое и второе ковочные усилия имеют заданные величины; колебания усиливающего элемента с заданной амплитудой колебания для нагревания усиливающего элемента и базового элемента; уменьшения амплитуды колебания до нуля; увеличения первого и второго ковочных усилий до заданных значений и поддерживания в течение заданного периода времени; и уменьшения первого и второго ковочных усилий до нуля.

В соответствии с одним вариантом осуществления настоящего изобретения по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана или из титанового сплава. В соответствии с другим вариантом осуществления настоящего изобретения по меньшей мере один из базового элемента и усиливающего элемента выполнен из алюминия или алюминиевого сплава. В соответствии с другим вариантом осуществления настоящего изобретения базовый элемент и усиливающий элемент выполнены из одинакового материала. В соответствии с другим вариантом осуществления настоящего изобретения базовый элемент и усиливающий элемент выполнены из различных материалов.

Таким образом, была предложены улучшенные конструкционные элементы и способы изготовления конструкционных элементов, которые уменьшают как количество требуемого исходного материала, так и последующих операций механической обработки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

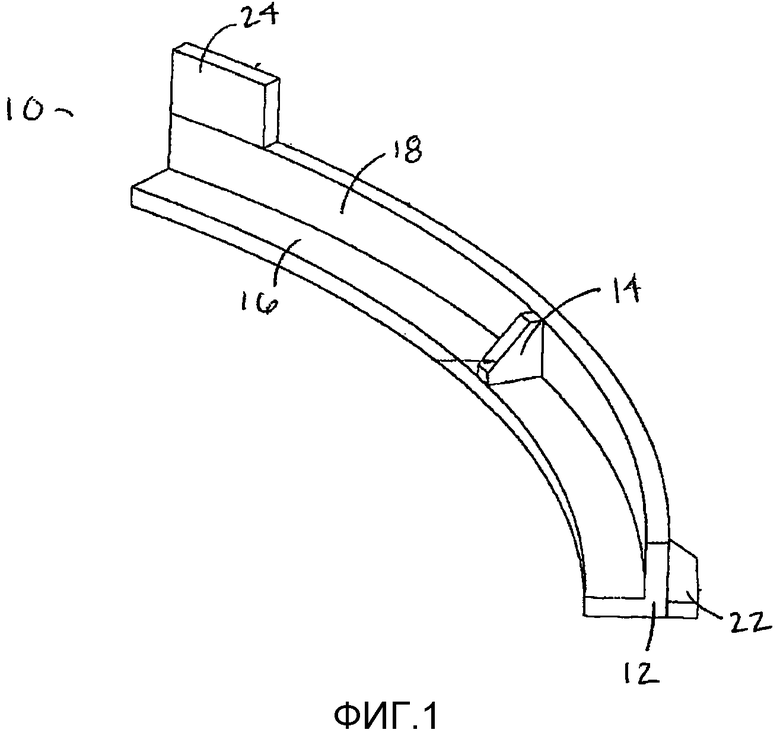

Фиг. 1 представляет собой вид в перспективе, показывающий конструкционный элемент в соответствии с одним вариантом осуществления настоящего изобретения;

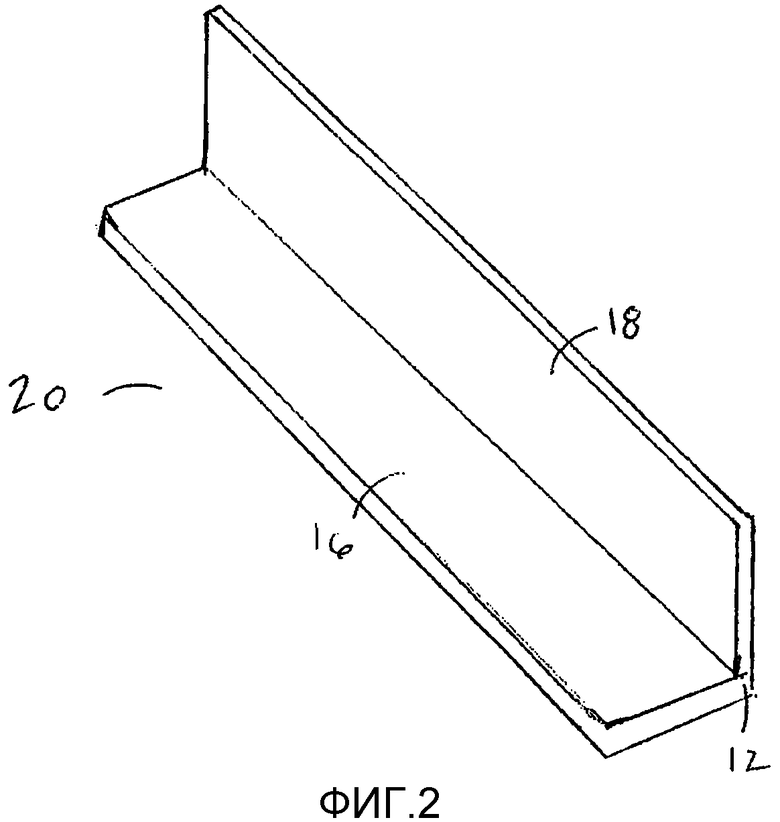

Фиг. 2 представляет собой вид в перспективе, показывающий профиль в соответствии с одним вариантом осуществления настоящего изобретения;

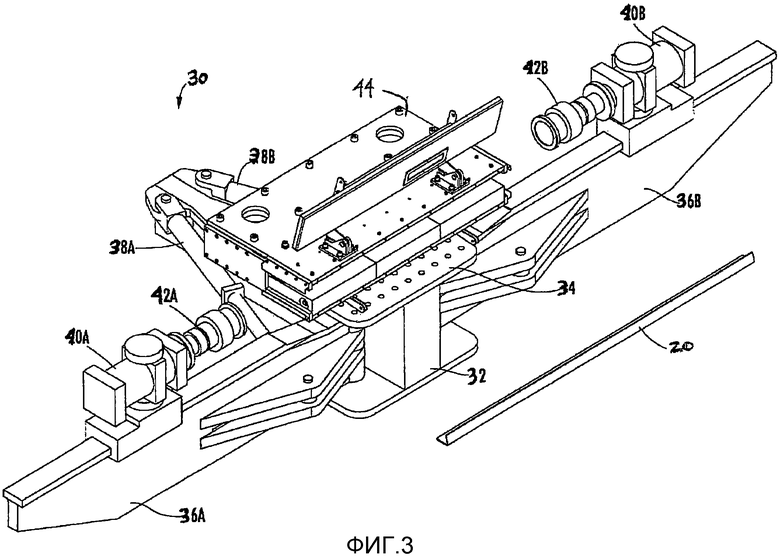

Фиг. 3 представляет собой вид в перспективе, показывающий устройство для формования с растяжением, которое может быть использовано для формования профиля по фиг. 2 в соответствии с одним вариантом осуществления настоящего изобретения;

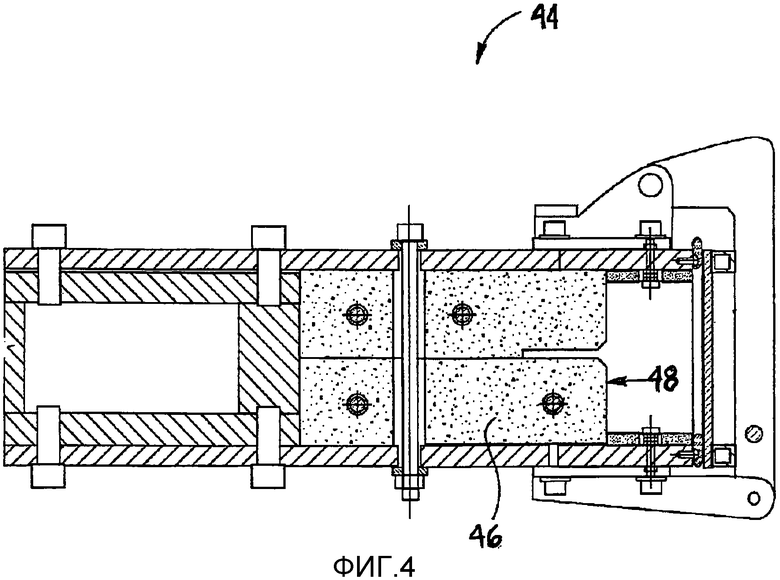

Фиг. 4 представляет собой вид в частичном разрезе, показывающий штамп, который расположен внутри корпуса штампа устройства для формования с растяжением по фиг. 3 в соответствии с одним вариантом осуществления настоящего изобретения;

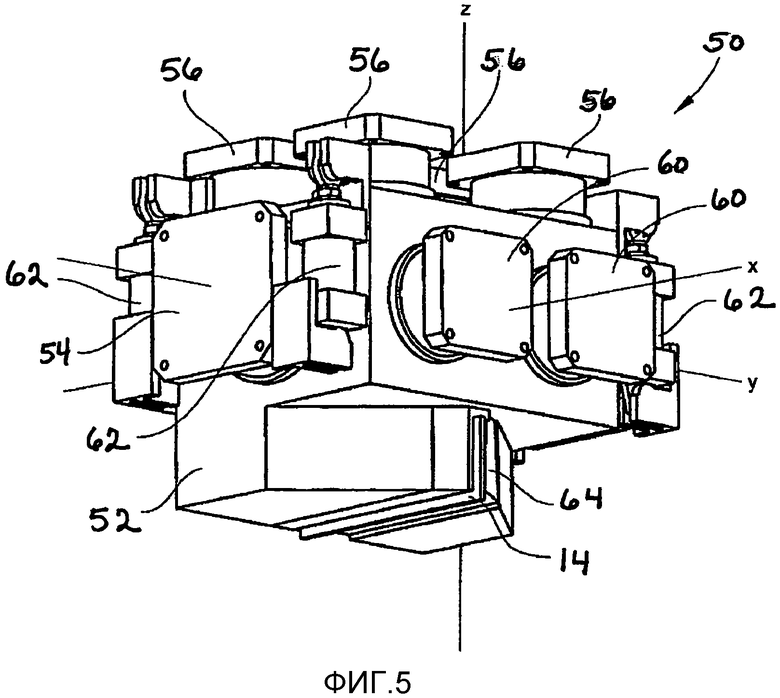

Фиг. 5 представляет собой вид в перспективе, показывающий машину линейной сварки трением в соответствии с одним вариантом осуществления настоящего изобретения;

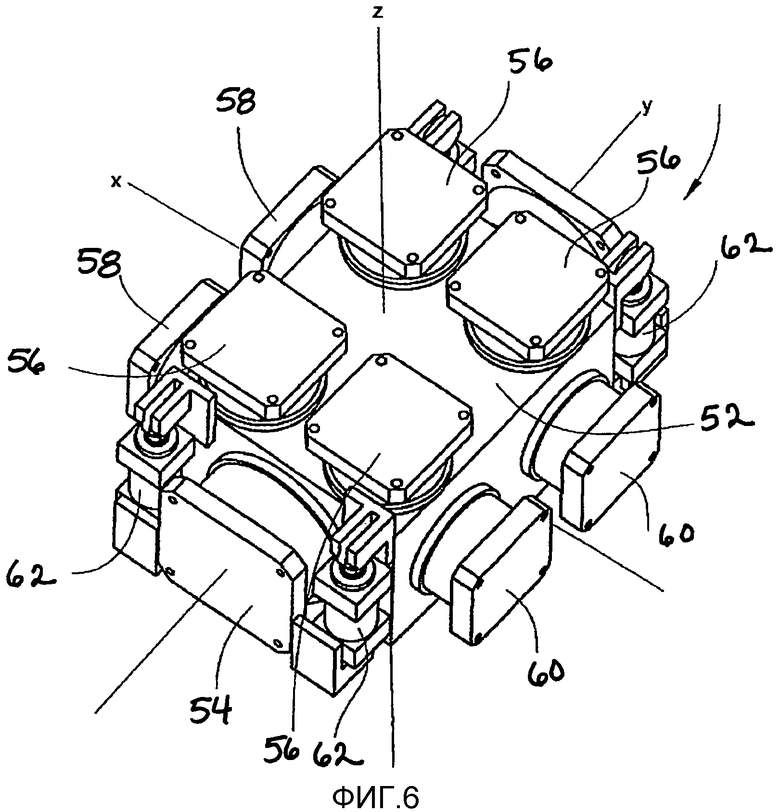

Фиг. 6 представляет собою вид в перспективе, показывающий машину линейной сварки трением по фиг. 1; и

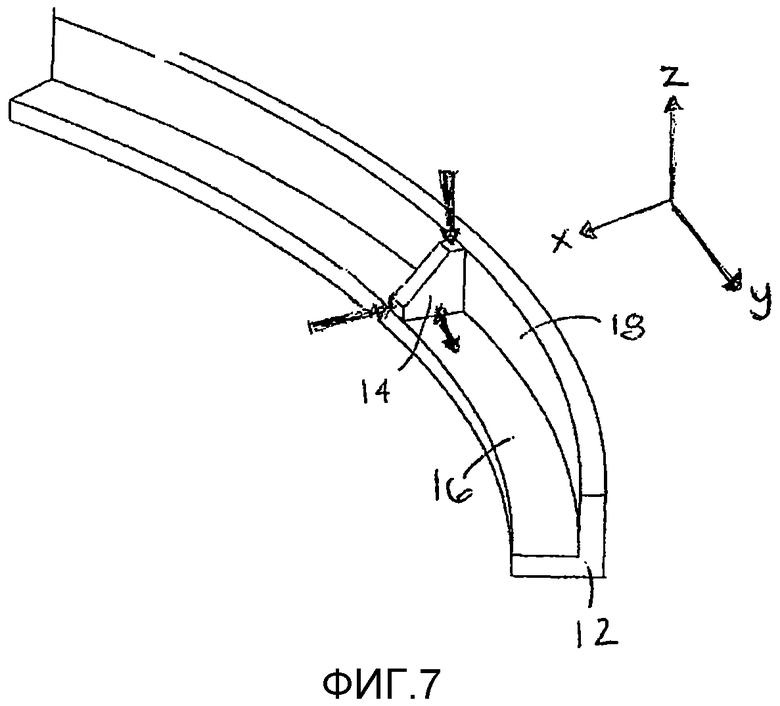

Фиг. 7 представляет собой вид в перспективе, показывающий ковочные усилия, прилагаемые к базовому элементу, привариваемому под прямым углом к образованному профилю.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Теперь более подробно будут описаны варианты осуществлений настоящего изобретения со ссылкой на сопроводительные чертежи, на которых показаны некоторые, но не все варианты осуществлений изобретения. В самом деле, изобретение может быть воплощено во многих различных формах, и не должно рассматриваться, как ограниченное описанными в настоящем документе вариантами осуществлений. Наоборот, эти варианты осуществлений предусмотрены так, чтобы настоящее раскрытие удовлетворяло применимым юридическим требованиям. Одинаковые номера позиций относятся к одинаковым элементам по всему описанию изобретения.

Обратимся к фиг. 1, на которой показан конструкционный элемент 10 в соответствии с вариантами осуществлений настоящего изобретения. В соответствии с некоторыми вариантами осуществлений, и как показано на фиг. 1, конструкционный элемент 10 содержит базовый элемент 12 и по меньшей мере один усиливающий элемент 14. В некоторых вариантах осуществлений конструкционный элемент 10 содержит множество усиливающих элементов 14. В некоторых вариантах осуществлений конструкционный элемент 10 выполнен из металла. Например, базовый элемент 12 и/или по меньшей мере один усиливающий элемент 14 могут быть выполнены из титана или титанового сплава. В другом варианте осуществления базовый элемент 12 и/или по меньшей мере один усиливающий элемент 14 могут быть выполнены из алюминия или алюминиевого сплава.

В некоторых вариантах осуществлений базовый элемент 12 содержит нижнюю стенку 16 и одну или более боковых стенок 18 таким образом, что профиль поперечного сечения базового элемента 12 имеет L-образную, U-образную, C-образную, T-образную или любую другую форму, образующую открытую область, внутри которой усиливающие элементы 14 могут быть прикреплены к базовому элементу 12. Хотя термины "нижняя стенка" и "боковая стенка" используются в настоящем документе по отношению к частям базового элемента 12, эти термины не используются для обозначения какой-либо особенной направленной ориентации для базового элемента, то есть "нижняя стенка" и/или "боковая стенка" каждая содержит обобщенную "боковую стенку", которая может содержать направленную в сторону боковую стенку, верхнюю стенку или нижнюю стенку, когда базовый элемент установлен в предназначенной для него рабочей среде и ориентации. В соответствии с некоторыми вариантами осуществлений и как показано на фиг. 1, базовый элемент 12 имеет криволинейную форму так, что базовый элемент 12 изогнут вокруг одной или более осей, перпендикулярных к плоскости нижней стенки 16, причем нижняя стенка 16 остается по существу плоской. В некоторых вариантах осуществлений конструкционный элемент 10 может дополнительно содержать одну или более выводных планок 22 или ребер 24, или других выступов. Такие выводные планки 22 и ребра 24 или выступы могут быть выполнены в виде единого целого с базовым элементом 12 или могут быть прикреплены к базовому элементу 12, как будет описано более подробно далее.

В соответствии с некоторыми вариантами осуществлений базовый элемент 12 образован посредством применения процесса формования с растяжением к профилю 20, то есть к куску материала, такому как металл. Профиль 20 может быть образован посредством экструзии, вальцовки или другого технологического процесса. Таким образом, в некоторых вариантах осуществлений базовый элемент 12 сформован из профиля, имеющего требуемую форму поперечного сечения для базового элемента 12, как определяется нижней стенкой 16 и одной или более боковыми стенками 18. Как показано на фиг. 2, профиль 20 имеет по существу прямую форму перед формованием. Для того чтобы получить криволинейную форму базового элемента 12, профиль 20 нагревают и формуют в устройстве для формования с растяжением. Смотри патент США «U.S. Patent No. 7,669,452 to et al.» для общего обсуждения способа формования с растяжением, полное содержание которого включено в настоящий документ посредством ссылки.

В соответствии с некоторыми вариантами осуществлений и как показано на фиг. 3, устройство 30 для формования с растяжением содержит основную раму 32, поверхность 34 установки штампа, и первое и второе противоположные качающиеся плечи 36A, 36B (также упоминаемые в настоящем документе как качающиеся плечи 36). Качающиеся плечи 36 шарнирно установлены на основной раме 32 и соединены с гидравлическими цилиндрами 38A, 38B или 38 формования, и поддерживают гидравлические цилиндры 40A, 40B растяжения (также упоминаемые здесь как цилиндры 40 растяжения), которые в свою очередь имеют установленные на них управляемые гидравлически противоположные зажимные элементы 42A, 42B в сборе (также упоминаемые в настоящем документе как зажимные элементы 42). Подходящие насосы, клапаны, элементы управления могут быть предусмотрены для подачи гидравлической жидкости под давлением к цилиндрам 38 формования, цилиндрам 40 растяжения и к зажимным элементам 42A, 42B. В дополнение к упомянутым выше элементам, термоизолирующий корпус 44 штампа установлен на поверхность 34 установки штампа между зажимными элементами 42A и 42B в сборе. В некоторых вариантах осуществлений корпус 44 штампа содержит расположенные напротив друг друга первое и второе соосные отверстия, которые выполнены с возможностью размещения концов профиля 20. Более того, корпус 44 штампа может быть открыт для размещения в нем профиля 20 и вынимания из него профиля, но когда закрыт, то закрыт полностью, за исключением двух отверстий для концов профиля 20. В некоторых вариантах осуществлений, и со ссылкой теперь на фиг. 4, штамп 46 расположен внутри корпуса 44 штампа. Штамп 46 представляет собой относительно массивное тело с рабочей поверхностью 48, которая выполнена с такой формой, что профилю 20 придается выбранная кривизна, когда он огибает штамп 46, как описано более подробно далее. В соответствии с некоторыми вариантами осуществлений, поперечное сечение рабочей поверхности 48 по существу соответствует форме поперечного сечения профиля 20, так что профиль 20 может быть расположен заподлицо с рабочей поверхностью 48 штампа 46.

В соответствии с некоторыми вариантами осуществлений для того, чтобы сформовать профиль 20 в базовый элемент 12 конструкционного элемента 10 посредством устройства 30 для формования с растяжением, профиль 20 располагают в корпусе 44 штампа в формовочной близости к рабочей поверхности 48 штампа 46. Профиль 20 располагают в корпусе 44 штампа так, чтобы противоположные концы профиля 20 проходили через соответствующее первое и второе отверстия корпуса 44 штампа, и остальная часть профиля 20 по существу была полностью заключена внутри корпуса 44 штампа. Затем зажимные элементы 42 прижимают к соответствующим противоположным концам профиля 20, которые выступают из отверстий в корпусе 44 штампа. В соответствии с некоторыми вариантами осуществлений профиль 20 электрически изолирован от элементов устройства 30, включая зажимные элементы 42 и штамп 46. Например, штамп 46 может состоять из многочисленных частей, выполненных из керамического материала, такого как кварцевое стекло. Штамп 46 также может быть изготовлен из других огнеупорных материалов или из неизоляционных материалов, которые затем покрывают или заключают в кожух посредством изолирующего слоя.

После того как профиль 20 будет размещен в устройстве, и зажимные элементы 42 будут прижаты на противоположных концах, в соответствии с некоторыми вариантами осуществлений через профиль 20 пропускают ток, вызывая его нагрев сопротивлением. Соединительный элемент от источника тока может быть установлен на каждом конце профиля 20 для обеспечения нагрева сопротивлением. В других вариантах осуществлений соединение тока накала может осуществляться непосредственно через зажимные элементы 42, как описано выше. При использовании термопар или других датчиков температуры, источник тока может быть программируемым логическим контроллером (ПЛС), управляемым посредством использования температурного сигнала обратной связи. Это обеспечивает надлежащие скорости изменения для быстрого, но равномерного нагревания, а также обеспечивает замедление тока после того, как профиль 20 достигнет целевой температуры. Контур пропорционально-интегрально-дифференциального регулирования (ПИД-регулирования) известного типа может быть предусмотрен для обеспечения регулировок, которые выполняются автоматически при изменении температуры профиля 20 во время цикла формования. Такое регулирование может быть активным и программируемым во время процесса формования. Таким образом, регулируемое нагревание с обратной связью профиля 20 продолжается с использованием обратной связи от термопар или от других температурных датчиков до тех пор, пока не будет достигнута заданная величина требуемой рабочей температуры. Скорость нагревания профиля 20 до заданной величины определяется с учетом поперечного сечения и длины профиля 20, а также соответствующей обратной связи от термопар. Во время операции формования с растяжением профиль 20 будет нагреваться до температур около 538 градусов Цельсия (около 1000 градусов Фаренгейта) или выше.

После достижения рабочей температуры может начинаться формование профиля 20 в базовый элемент 12. В соответствии с некоторыми вариантами осуществлений цилиндры 40 растяжения растягивают профиль 20 в продольном направлении до требуемого значения, и цилиндры 38 формования поворачивают качающиеся плечи 36 вовнутрь, чтобы заворачивать профиль 20 к штампу 46, в то время как рабочая температура регулируется, как требуется. Таким образом, штамп 46 придает криволинейную форму базовому элементу 12. Скорости растяжения, времена выдержки в различных положениях и изменения температуры могут регулироваться через обратную связь к системе регулирования во время процесса формования. Когда обратная связь по положению от качающихся плеч 36 показывает, что профиль 20 достиг своего конечного положения, система регулирования сохраняет положение и/или силу растяжения до тех пор, пока профиль 20 не будет готов к извлечению. До тех пор, пока не будет достигнута эта заданная величина, система регулирования будет продолжать нагрев и формование профиля 20 вокруг штампа. Формование с растяжением может вызываться удерживанием профиля 20 вокруг штампа 46 в течение заданного времени выдержки при требуемом регулировании температуры.

В соответствии с некоторыми вариантами осуществлений профиль 20 может охлаждаться со скоростью меньше, чем скорость естественного охлаждения посредством добавления дополнительного тепла через источник тока. Эта скорость снижения температуры программируется и позволяет охлаждать профиль 20 при контролировании ее через обратную связь по температуре. После достижения температурой ее конечной заданной величины сила, действующая на профиль 20, прекращает действовать, и подача тока от источника тока останавливается. После снятия силы от профиля 20 зажимные элементы 42 могут быть открыты, все электрические соединительные элементы могут быть удалены, и полностью сформованный базовый элемент 12 может быть извлечен из установки 30.

Следует понимать, что в некоторых вариантах осуществлений настоящего изобретения базовый элемент 12 может быть сформован из профиля 20 посредством процесса формования с растяжением, не включающего в себя нагревание профиля 20 перед формованием. В самом деле, в некоторых вариантах осуществлений описанные выше процессы нагревания и охлаждения могут быть не использованы для формования базового элемента 12. В частности, в соответствии с некоторыми вариантами осуществлений тепло не воздействует на профиль 20, ни через нагрев сопротивлением посредством устройства 30 для формования с растяжением, ни каким-либо другим образом, и профиль 20 формуется штампом 46 для создания базового элемента 12 без достижения минимальной рабочей температуры или регулирования температуры профиля 20 другим образом. Таким образом, в таких вариантах осуществлений формование базового элемента 12 из профиля 20 будет происходить при комнатной температуре в месте расположения устройства 30 для формования с растяжением. Но в случае использования или неиспользования процесса нагрева и/или охлаждения, окончательный базовый элемент 12 предпочтительно по существу не имеет остаточного напряжения, включая, без ограничения, остаточные напряжения при растяжении на поверхности базового элемента.

После того как базовый элемент 12 конструкционного элемента 10 был сформован посредством описанного выше процесса, один или более усиливающих элементов 14 прикрепляются к базовому элементу 12. В соответствии с некоторыми вариантами осуществлений каждый усиливающий элемент 14 прикрепляется к базовому элементу 12 посредством линейной сварки трением. В соответствии с другими вариантами осуществлений может быть использован процесс линейной сварки трением с одной осью ковки или с двумя осями ковки. Такой процесс сварки позволяет соединять два (2) элемента, выполненных из металла посредством локализованного нагрева от трения, вызываемого колебательным линейным перемещением между двумя элементами вместе с ковочным усилием, которое может быть приложено в одном или в двух направлениях. Смотри патент США «U.S. Patent No. 7,624,907 to Alessi et al.» для общего изучения сварки трением с двумя осями ковки, полный текст которого входит в настоящее описание по ссылке.

В соответствии с некоторыми вариантами осуществлений для выполнения процесса линейной сварки трением может быть использована машина линейной сварки трением. В некоторых вариантах осуществлений машина линейной сварки трением содержит сварочную головку, которая вырабатывает колебания и усилия нагрузки вдоль одной или двух осей ковки, что производит сварку, которая прикрепляет усиливающие элементы 14 к базовому элементу 12. Как показано на фиг. 5 и 6, сварочная головка 50 машины линейной сварки трением с двумя осями ковки включает в себя колебательный блок 52 для поддержания других элементов. В соответствии с некоторыми вариантами осуществлений два (2) гидростатических опорных привода 54 колебаний вдоль оси Y расположены на противоположных боковых сторонах колебательного блока 52 и поддерживаются на нем, и четыре (4) гидростатических опорных ковочных привода 56 вдоль оси Z расположены на верхней поверхности колебательного блока 52 для обеспечения ковочного усилия вдоль первой оси ковки, оси Z. Два (2) гидростатических ковочных привода 58 вдоль оси Х расположены вдоль одной боковой стороны колебательного блока 52 для обеспечения ковочного усилия вдоль второй оси ковки, оси X. Два (2) гидростатических опорных привода 60 с противодействующим усилием по оси Х расположены напротив двух (2) гидростатических ковочных приводов 58 вдоль оси Х для оказания противодействия ковочному усилию ковочных приводов 58 вдоль оси X. Четыре (4) подвижных цилиндра 62 с противодействующим усилием по оси Z расположены вблизи углов колебательного блока 52 для оказания противодействия усилию ковочных приводов 56 вдоль оси Z. Колебательный блок 52 дополнительно образует установочную поверхность для зажимного устройства 64 для зажима усиливающих элементов 14 для колебания. Колебательный блок 52 удерживается между гидростатическими приводами 54 колебаний вдоль оси Y, гидростатическими ковочными приводами и приводами с противодействующим усилием по оси X, 58 и 60, и гидростатическими ковочными приводами и цилиндрами с противодействующим усилием по оси Z, 56 и 62. Каждый из множества гидростатических приводов, предпочтительно, оснащен сервоклапанами для приведения в действие и датчиками давления и обратной связи по положению. Гидростатические приводы колебаний, предпочтительно, оснащены акселерометром для обеспечения обратной связи по скорости.

В соответствии с некоторыми вариантами осуществлений для того, чтобы прикрепить усиливающие элементы 14 к базовому элементу для образования конструкционного элемента 10, каждый усиливающий элемент 14 зажимается в сварочной головке 50 и размещается в контакте с нижней стенкой 16 и боковой стенкой 18 базового элемента 12, который прочно установлен таким образом, чтобы вставлять усиливающий элемент 14 в сварочную головку 50. Как показано на фиг. 7, усиливающий элемент 14 должен быть приварен под прямым углом к базовому элементу 12 вдоль плоскостей, образованных внутренними поверхностями нижней стенки 16 и боковой стенки 18 соответственно. В особенности, ковочные приводы 58 вдоль оси Х обеспечивают ковочное усилие в направлении оси ковки вдоль оси X. Гидростатические опорные приводы 60 с противодействующим усилием по оси Х создают усилие, вызывающее противодействующее усилие, для обеспечения необходимой предварительной нагрузки на гидростатические подшипники вдоль оси X. Данная конструкция удерживает колебательный блок 52 вдоль оси Х при расположении ковочных приводов 58 и поддержании регулирования вдоль оси Х без приложения усилия к сварочной головке 50.

Ковочные приводы 56 вдоль оси Z обеспечивают ковочное усилие в направлении оси ковки вдоль оси Z. Кроме того, предварительная нагрузка необходима для гидростатических подшипников, которые составляют одно целое с гидростатическими приводами. Цилиндры 62 с противодействующим усилием по оси Z обеспечивают усилие для оказания противодействующего усилия весу колебательного блока и предварительной нагрузке гидростатических ковочных приводов для удержания колебательного блока 52 в корпусе сварочной головки. Данная конструкция позволяет гидростатическим ковочным приводам регулировать положение вдоль оси Z без приложения усилия к сварочной головке 50. Общее перемещение любых двух комплектов приводов образует одну плоскость перемещения. Три (3) комплекта ортогональных приводов приводят к трем плоскостям перемещения сварочной головки. Гидростатические приводы колебаний обеспечивают высокочастотное возвратно-поступательное перемещение вдоль оси Y головки.

Обычно, относительно процесса кузнечной сварки с проковкой вдоль двух осей при перемещении колебательного блока заданные (обусловленные) ковочные усилия прикладываются в направлениях оси Z и оси Х под углом от нуля до девяноста градусов относительно поверхностей контакта свариваемых элементов, предпочтительно, по существу, под прямым углом. При колебательном движении и приложенных усилиях, результирующая сила трения нагревает поверхности контакта свариваемых элементов до пластического состояния материала. Материал вытесняется с поверхностей контакта свариваемых элементов, таким образом, очищая поверхность сварного шва. Смещение каждой оси ковки регулируется системой управления для определения количества вытесненного материала, т.е. расходуемого во время процесса очистки. При достижении заранее установленного вытеснения во время очистки, амплитуда колебания уменьшается до нуля для расположения элемента для окончательного перемещения при ковке. При нулевом колебании или близком к нулевому колебанию заданное окончательное усилие ковки прикладывается в направлениях осей Z и X. Приложенные ковочные усилия сжимают элементы вместе. В соответствии с некоторыми вариантами осуществлений величина ковочного усилия зависит от длины шва. Например, в случае если шов к боковой стороне в три (3) раза длиннее, чем шов к нижней стенке, ковочное усилие, требующееся вдоль оси ковки боковой стенки не должно быть в три (3) раза больше по величине, чем ковочное усилие вдоль оси ковки нижней стенки. При приложении ковочного усилия давление ковочного усилия сохраняется относительно постоянным. Перемещение при ковке регулируется и регистрируется. При охлаждении и затвердевании материала перемещение при ковке прекращается. Ковочное усилие поддерживается в течение заданного времени после прекращения перемещения при ковке для обеспечения размещения элемента и качества шва. Конечное положение сварочной головки регистрируется, ковочное давление уменьшается до нуля, зажимной элемент разжимается, и сварочная головка убирается, завершая, таким образом, цикл сварки. Таким образом, посредством только что описанного процесса линейной сварки трением усиливающие элементы 14 прикрепляют к базовому элементу 12 для образования конструкционного элемента 10.

В других вариантах осуществлений может быть использован процесс линейной сварки трением с одной осью ковки для прикрепления усиливающих элементов 14 к базовому элементу 12 для образования конструкционного элемента 10. В самом деле, в соответствии с некоторыми вариантами осуществлений усиливающие элементы 14, выводные планки 22 и/или ребра 24 все могут быть прикреплены к базовому элементу 12 посредством либо линейной сварки трением с двумя осями ковки, либо линейной сварки трением с одной осью ковки. Например, усиливающий элемент 14 может быть прикреплен к базовому элементу 12 посредством линейной сварки трением с двумя осями ковки, и требующиеся выводные планки 22 и ребра 24 могут быть прикреплены к базовому элементу 12 посредством линейной сварки трением с одной осью ковки. Вместо сварки под прямым углом к базовому элементу 12 в пространстве между нижней стенкой 16 и боковой стенкой 18, выводные планки 22 и/или ребра 24 привариваются к одной плоскости, образованной кромкой нижней стенки 16 или боковой стенкой 18, делая линейную сварку трением с одной осью ковки подходящим выбором для прикрепления таких выводных планок 22 и/или ребер 24.

Линейная сварка трением с одной осью ковки выполняется таким же образом, что и линейная сварка трением с двумя осями ковки, описанная выше, за исключением того, что только одно ковочное усилие прилагается сварочной головкой 60 в одном направлении, вместо двух усилий, как по оси Х, так и по оси Z. Например, может иметь место одно ковочное усилие, прилагаемое в направлении оси Z. В таких вариантах осуществлений сварочная головка 60 может не иметь ковочные приводы 58 или гидростатические опорные приводы 60 с противодействующим усилием по оси Х. Колебание прикрепляемого элемент все еще осуществляется в направлении оси Y посредством использования гидростатических приводов 54 колебаний вдоль оси Y, и амплитуда колебаний все еще уменьшается до нуля при достижении заданного вытеснения во время очистки для размещения элемента для окончательного перемещения при ковке. При нулевом колебании или близком к нулевому колебанию заданное окончательное ковочное усилие прикладывается только в направлении оси Z, что прижимает компонент к базовому элементу 12. При приложении ковочного усилия в направлении оси Z, давление ковочного усилия поддерживается в течение заданного времени после прекращения смещения ковки для обеспечения размещения элемента и качества шва. Таким образом, линейная сварка трением с одной осью ковки может быть использована в качестве альтернативы или дополнения к описанной в настоящем документе линейной сварке трением с двумя осями ковки для прикрепления одного или более усиливающих элементов 14, выводных планок 22 и ребер 24 к базовому элементу 12.

Преимущественно, усиливающие элементы 14, выводные планки 22 и ребра 24, которые прикрепляются к базовому элементу 12, могут быть выполнены из различных металлов и металлических сплавов. В этом отношении усиливающие элементы 14, выводные планки 22, ребра 24 и базовый элемент 12 могут быть выполнены из одинаковых или из различных металлов и металлических сплавов. В одном варианте осуществления базовый элемент 12 и элемент, прикрепляемый к базовому элементу 12, каждый выполнен из "несвариваемого" материала, который является материалом, который обладает высокой проводимостью и быстро рассеивает тепло от сварного соединения, и/или который проявляет трещинообразование вдоль сварного соединения в результате напряжений, вызываемых тепловым расширением. Несвариваемые материалы дают относительно слабые сварные соединения при сварке посредством обычной сварки плавлением и, таким образом, неприемлемы для конструкторов, разрабатывающих высокоэффективные конструкции, требующиеся в таких отраслях, как аэрокосмическая промышленность. Такие материалы могут включать в себя титан, алюминий, алюминиевые сплавы и некоторые сплавы из титана, в особенности серийные сплавы «Ti-6A1-4V», «AA 2000 и 7000». Преимущественно, многие из этих материалов обладают особыми характеристиками по коррозии, усталости, прочности или текучести, которые требуются в конкретных применениях, в особенности в аэрокосмической промышленности.

Колебание между усиливающим элементом 14 и базовым элементом 12 (или выводной планкой 22 или ребром 24, как применяется) вырабатывает достаточно теплоты трения, чтобы поднять температуру частей каждого элемента, примыкающего к контактной области, приблизительно между 700°F и температурой сразу под солидусом металла, образующего усиливающий элемент 14 и базовый элемент 12. Линейная сварка трением создает чрезвычайно деформированную, но высокозернистую структуру на поверхности контакта сварочных элементов по существу без остаточных напряжений. Более того, линейная сварка трением приводит к более узкой зоне, подвергающейся тепловому воздействию, по сравнению с любым процессом сварки плавлением, и не ограничивается выбранными сплавами со свойствами, которые пригодны для обычной сварки. Линейная сварка трением исключает ряд дефектов, относящихся к обычной сварке, таких как микротрещины, слабую пластичность, несплавление, пористость и, что наиболее важно, минимизацию искривления, что может неблагоприятно воздействовать на форму и допуски соединяемых элементов конструкционного элемента.

Таким образом, были предложены улучшенные конструкционные элементы и способы изготовления конструкционных элементов, которые уменьшают как количество требуемого исходного материала, так и последующих операций по механической обработке. Преимущественно, варианты осуществлений базового элемента и конечных конструкционных элементов осуществляются по существу без остаточных напряжений и, следовательно, не проявляют недостатков обычных конструкционных элементов, таких как склонность к разрушению и/или к изменениям формы во время последующей механической обработки или использования, и/или наличие более слабых соединений между базовым элементом и присоединяемыми элементами, чем требуется.

В настоящем документе описаны конкретные варианты осуществлений изобретения. Многие модификации и другие варианты осуществлений изобретения, изложенные в настоящем документе, будут понятны специалистам в данной области техники, для которых данное изобретение предназначено, из выводов, представленных в последующем описании и из прилагаемых чертежей. Следовательно, следует понимать, что изобретение не ограничивается конкретными описанными вариантами осуществлений, и что модификации и другие варианты осуществлений и комбинаций вариантов осуществлений входят в объем прилагаемой формулы изобретения. Хотя в настоящем документе используются конкретные термины, они используются только как общие и описательные термины, а не для целей ограничения.

Изобретение относится к обработке металлов давлением, в частности к получению конструкционного элемента горячим формованием с растяжением. Конструкционный элемент содержит базовый элемент заданной криволинейной конфигурации, который содержит по меньшей мере две боковые стенки и пространство между ними, а также по меньшей мере один усиливающий элемент, приваренный посредством линейной сварки трением по меньшей мере к двум боковым стенкам так, чтобы усиливающий элемент был расположен по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками. Расширяются технологические возможности и уменьшается склонность с изменению формы в процессе механической обработки или использования. 6 н. и 15 з.п. ф-лы, 7 ил.

1.Способ изготовления конструкционного элемента, содержащего базовый элемент и по меньшей мере один усиливающий элемент, включающий

формование базового элемента в виде по меньшей мере двух боковых стенок и пространства между ними,

горячее формование с растяжением базового элемента до получения предварительно установленной криволинейной конфигурации, и

приваривание линейной сваркой трением по меньшей мере одного усиливающего элемента по меньшей мере к двум боковым стенкам с его расположением по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

2. Способ по п.1, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана, титанового сплава, алюминия или алюминиевого сплава.

3. Способ по п.1 или 2, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала или из различных материалов.

4. Способ изготовления конструкционного элемента, содержащего базовый элемент и по меньшей мере один усиливающий элемент, включающий

расположение профиля, содержащего по меньшей мере две боковые стенки и пространство между ними, в термоизолирующем корпусе, в котором расположен штамп, в формовочной близости к штампу,

нагрев сопротивлением профиля до рабочей температуры посредством пропускания электрического тока через профиль,

перемещение профиля и штампа относительно друг друга при рабочей температуре профиля с образованием базового элемента, имеющего заданную криволинейную конфигурацию,

установку криволинейного базового элемента на установочный узел, и

прикрепление усиливающего элемента по меньшей мере к двум боковым стенкам посредством линейной сварки трением с его расположением по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

5. Способ по п.4, в котором упомянутый этап прикрепления включает:

расположение усиливающего элемента в контакте с базовым элементом для образования первой поверхности контакта между усиливающим элементом и первой боковой стенкой, и второй поверхности контакта между усиливающим элементом и второй боковой стенкой,

приложение первого ковочного усилия под углом относительно первой сварочной поверхности контакта и второго ковочного усилия под углом относительно второй сварочной поверхности контакта, причем первое и второе ковочные усилия имеют заданные величины,

колебание усиливающего элемент с заданной амплитудой колебания для нагревания усиливающего элемента и базового элемента,

уменьшение амплитуды колебания до нуля,

увеличение первого и второго ковочных усилий до заданных значений и поддерживания в течение заданного периода времени; и уменьшение первого и второго ковочных усилий до нуля.

6. Способ по п.4, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана, титанового сплава, алюминия или алюминиевого сплава.

7. Способ по п.4 или 6, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала или из различных материалов.

8. Конструкционный элемент, содержащий базовый элемент и по меньшей мере один усиливающий элемент, полученный способом по п.1, причем базовый элемент содержит по меньшей мере две боковые стенки и пространство между ними и выполнен заданной криволинейной конфигурацией посредством горячего формования с растяжением; при этом

по меньшей мере один усиливающий элемент приварен посредством линейной сварки трением по меньшей мере к двум боковым стенкам с его расположением по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

9. Конструкционный элемент по п.8, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана или из титанового сплава.

10. Конструкционный элемент по п.8, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из алюминия или из алюминиевого сплава.

11. Конструкционный элемент по п.8, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала.

12. Конструкционный элемент по п.8, в котором базовый элемент и усиливающий элемент выполнены из различных материалов.

13. Конструкционный элемент, содержащий базовый элемент и по меньшей мере один усиливающий элемент, в котором

базовый элемент образован посредством:

расположения профиля, содержащего по меньшей мере две боковые стенки и пространство между ними, в термоизолирующем корпусе, в котором размещен штамп, в формовочной близости к штампу,

нагрева сопротивлением профиля до рабочей температуры посредством пропускания электрического тока через профиль,

перемещения профиля и штампа относительно друг друга при рабочей температуре профиля, при этом

по меньшей мере один усиливающий элемент прикреплен к упомянутому базовому элементу посредством:

расположения усиливающего элемента в контакте с базовым элементом для образования первой поверхности контакта между усиливающим элементом и первой боковой стенкой, и второй поверхности контакта между усиливающим элементом и второй боковой стенкой,

приложения первого ковочного усилия под углом относительно первой сварочной поверхности контакта и второго ковочного усилия под углом относительно второй сварочной поверхности контакта, причем первое и второе ковочные усилия имеют заданные величины,

колебания усиливающего элемента с заданной амплитудой колебания для нагревания усиливающего элемента и базового элемента,

уменьшения амплитуды колебания до нуля,

увеличения первого и второго ковочных усилий до заданных значений и поддерживания в течение заданного периода времени; и уменьшения первого и второго ковочных усилий до нуля.

14. Конструкционный элемент по п.13, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана, титанового сплава, алюминия или алюминиевого сплава.

15. Конструкционный элемент по п.13, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала или из различных материалов.

16. Способ изготовления конструкционного элемента, содержащего базовый элемент и по меньшей мере один усиливающий элемент, включающий

формование базового элемента в виде по меньшей мере двух боковых стенок и пространства между ними,

приваривание линейной сваркой трением по меньшей мере одного усиливающего элемента по меньшей мере к двум боковым стенкам с его расположением по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками, и

горячее формование с растяжением базового элемента до получения предварительно установленной криволинейной конфигурации.

17. Способ по п.16, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана, титанового сплава, алюминия или алюминиевого сплава.

18. Способ по п.16 или 17, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала или из различных материалов.

19. Конструкционный элемент, содержащий базовый элемент и по меньшей мере один усиливающий элемент, полученный способом по п.16, в котором

базовый элемент, содержащий по меньшей мере две боковые стенки и пространство между ними, имеет заданную криволинейную конфигурацию, образованную посредством горячего формования с растяжением, и

по меньшей мере один усиливающий элемент приварен посредством линейной сварки трением по меньшей мере к двум боковым стенкам с его расположением по меньшей мере частично внутри пространства между по меньшей мере двумя боковыми стенками.

20. Конструкционный элемент по п.19, в котором по меньшей мере один из базового элемента и усиливающего элемента выполнен из титана, титанового сплава, алюминия или алюминиевого сплава.

21. Конструкционный элемент по п.19, в котором базовый элемент и усиливающий элемент выполнены из одинакового материала или из различных материалов.

| US 4129974 A, 19.12.1978 | |||

| US 7669452 B2, 02.03.2010; | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Керамический штамп для изготовления изделий сложной формы | 1988 |

|

SU1611547A1 |

Авторы

Даты

2015-04-20—Публикация

2011-10-21—Подача