Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления лопатки ротора турбины.

Предпосылки создания изобретения

Для реализации низкоуглеродного общества требуется повышение эффективности использования тепловых электростанций. Газовые турбины являются эффективными для возобновляемых источников энергии, представляющих собой нестабильные источники электропитания, вследствие своей высокой способности слежения за нагрузкой. Кроме того, ожидание растущего спроса обусловлено и практическим применением комбинированного цикла, обеспечивающего возможность высокой эффективности за счет использования высоких температур выхлопных газов в сочетании с паровыми турбинами.

Эффективность лопатки ротора, являющейся одним из элементов конструкции газовой турбины, может быть повышена за счет увеличения площади кольца, например, в результате увеличения длины лопатки. Однако увеличение длины лопатки сопровождается увеличением напряжения от центробежных сил, и поэтому в случае известной из уровня техники лопатки, полученной в результате прецизионного литья сплава на основе Ni, предел прочности, в частности, основания лопаток ротора последней ступени является недостаточным. В последние годы был разработан и получил широкое применение для дисков авиадвигателей в Европе высокопрочный ковочный материал на основе Ni, имеющий допустимую температуру при ползучести, такую же, как и литейный материал на основе Ni, и предел прочности, не менее, чем в 1,5 раза, превышающий предел прочности этого литейного материала. Высокотемпературная прочность и низкая технологичность этого высокопрочного ковочного материал на основе Ni ограничивали его применение производством небольших изделий, однако использование технического решения, описанного в рассматриваемом ниже патентном документе 1, позволяет достичь значительного повышения технологичности, что обеспечивает возможность использования высокопрочного сплава на основе никеля применительно к лопаткам роторов газовых турбин и предполагает перспективу увеличение длины лопатки.

Повышение температуры горения является эффективным для повышения эффективности. При этом происходит и повышение допустимой температуры лопатки ротора, и поэтому возникает необходимость ее охлаждения. Как правило, используется способ охлаждения лопатки изнутри, за счет формирования полой структуры внутри лопатки и обеспечения прохождения холодильного агента через эту полую структуру. Для повышения эффективности охлаждения используется змеевидный канал прохождения охлаждающего потока, имеющий участок с изгибом на 180°, или дополнительная конструкция с ребрами жесткости. В лопатке, полученной в результате прецизионного литья сплава, сложный канал прохождения охлаждающего потока формируется в результате литья расплавленного металла в форму с установленным стержнем в форме канала прохождения охлаждающего потока и последующего удаления этого стержня после затвердевания металла. В случае же кованой лопатки канал прохождения охлаждающего потока необходимо формировать после формирования лопатки, и поэтому простая механическая или электроразрядная обработка позволяет формировать структуру, направленную от ножки лопатки к вершине только в одном направлении. При этом степень свободы при проектировании является низкой, и реализовать высокую эффективность охлаждения невозможно.

В патентном документе 1 повышение технологичности высокопрочного ковочного сплава на основе Ni, в котором содержание γ'-фазы, представляющей собой выпавшую упрочняющую фазу, составляет 36-60 об. %, обеспечивается за счет повышения содержания некогерентной γ'-фазы, которая не участвует в упрочнении, в результате обработки.

В патентном документе 2 раскрыт способ получения жаростойкого суперсплава на основе Ni, включающий в себя этапы: подготовки материала для горячей обработки, содержащего в мас. %: C - 0,001-0,05; Al - 1,0-4,0; Ti - 4,5-7,0; Cr - 12-18; Co - 14-27; Mo - 1,5-4,5; W - 0,5-2,5; B - 0,001-0,05 и Zr - 0,001-0,1, остальное - Ni и неизбежные примеси; нагрева этого материала для горячей обработки в результате выдержки, по меньшей мере, в течение 2 часов в диапазоне температур 1130-1200°С; охлаждения материала для горячей обработки, нагретого на этапе нагрева до температуры не выше, чем температура горячей обработки, со скоростью охлаждения не выше, чем 0,03°С/с; и горячей обработки материала для горячей обработки после этапа охлаждения. Предполагается, что раскрытый способ позволяет повысить технологичность при высоких температурах.

Список цитируемых документов

Патентные документы

Патентный документ 1: международная заявка WO 2015/008343.

Патентный документ 2: патент Японии №5652730.

Сущность изобретения

Техническая проблема

В патентном документе 1 в качестве примера приводится описание лопатки ротора турбины, но не рассматривается конкретный способ изготовления лопатки ротора. А рассматриваемый в патентном же документе 2 способ повышения технологичности высокопрочного ковочного сплава на основе Ni предназначен для изготовления заготовки из сплава, имеющего заданный ограниченный состав и так же, как патентный документ 1, не раскрывает способа изготовления лопатки ротора турбины.

Задачей настоящего изобретения, направленного на решение указанной выше проблемы, является создание способа изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni, отличающейся высокой технологичностью и высокой степенью свободы при проектировании охлаждающей структуры.

Решение проблемы

Поставленная задача решается за счет того, что предлагаемый способ изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni включает в себя: этап размягчения, заключающийся в обеспечении увеличения γ'-фазы, не когерентной с γ-фазой, которая представляет собой матричную фазу в ковочном сплаве на основе Ni; первый этап обработки, заключающийся в формирования, по меньшей мере, двух элементов конструкции, составляющих лопатку ротора, с использованием ковочного сплава на основе Ni, выполняемый после этапа размягчения; второй этап обработки, заключающийся в формировании элементов охлаждающей структуры в каждом из элементов конструкции; и третий этап обработки, заключающийся во взаимном соединении элементов конструкции.

Полезные эффекты изобретения

Настоящее изобретение позволяет создать способ изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni, отличающейся высокой технологичностью и высокой степенью свободы при проектировании охлаждающей структуры.

Краткое описание чертежей

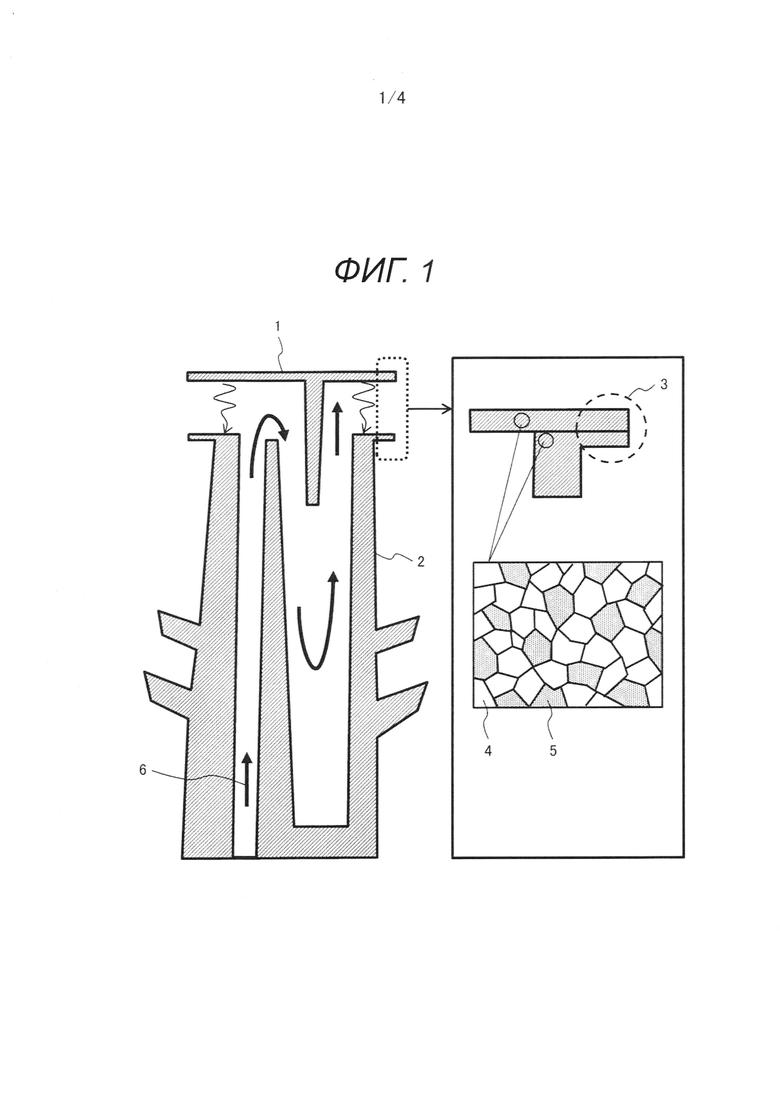

Фиг. 1 - вид в разрезе, схематично иллюстрирующий этапы способа изготовления лопатки ротора турбины в соответствии с настоящим изобретением.

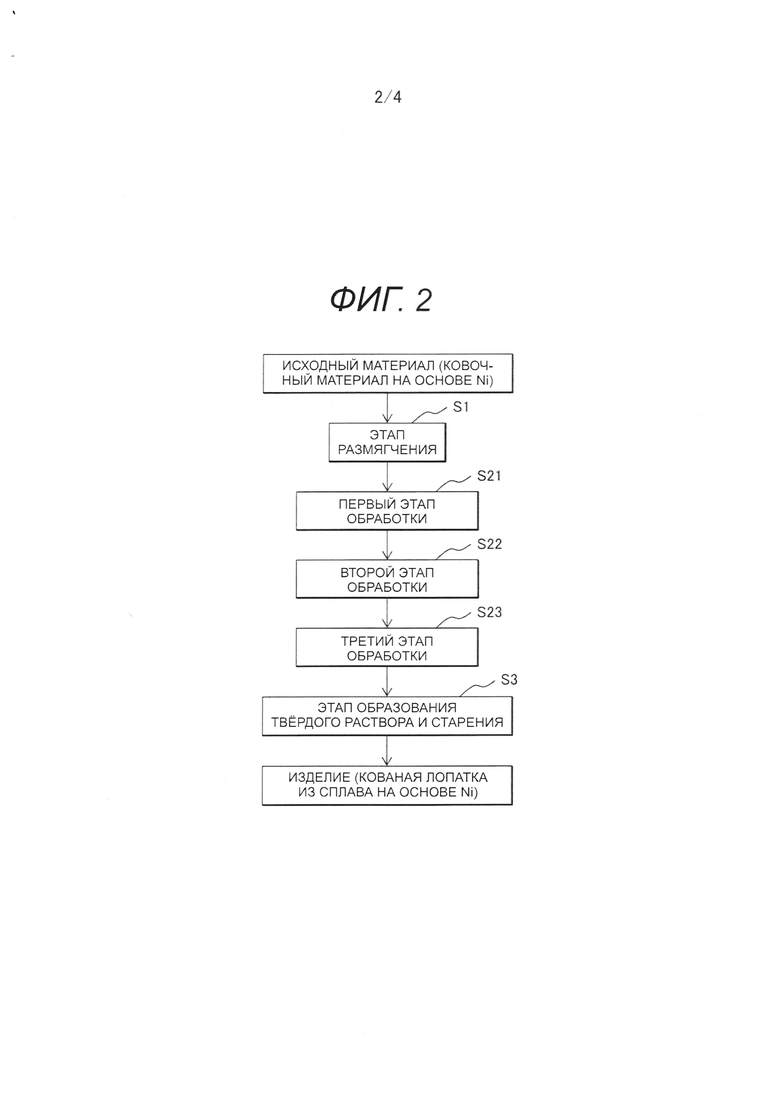

Фиг. 2 - блок-схема последовательности этапов способа изготовления лопатки ротора турбины в соответствии с настоящим изобретением.

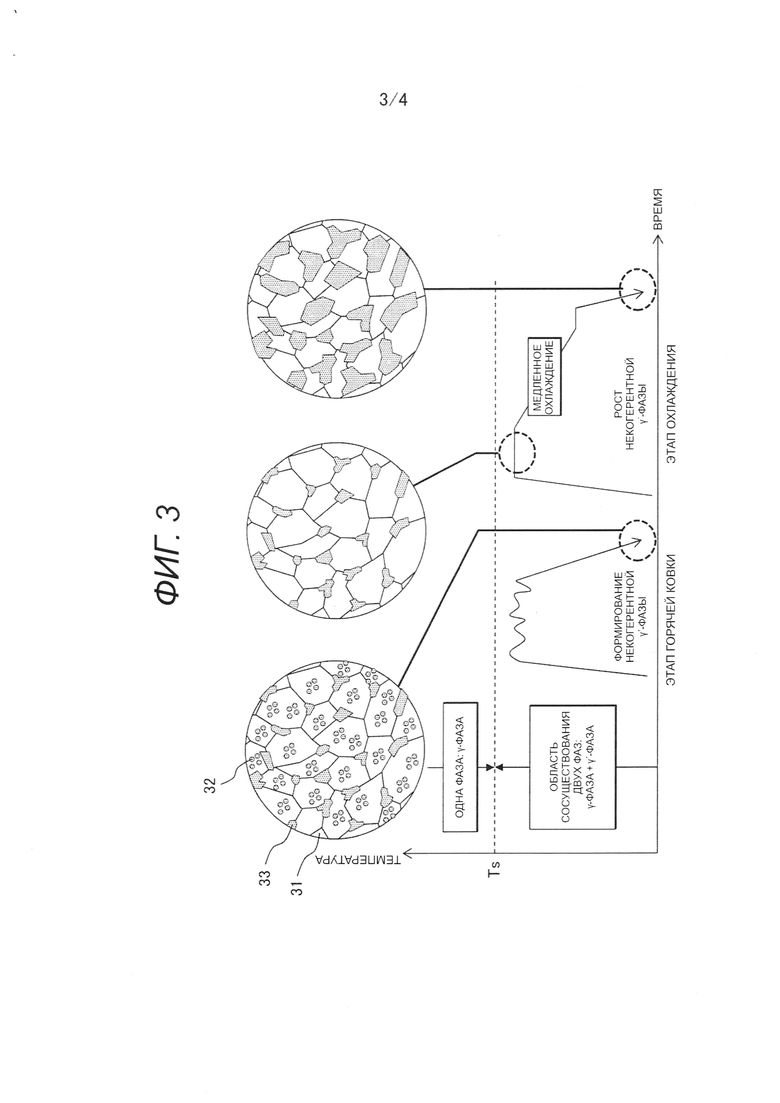

Фиг. 3 - схематическая иллюстрация температурных профилей и структуры материала на этапе размягчения.

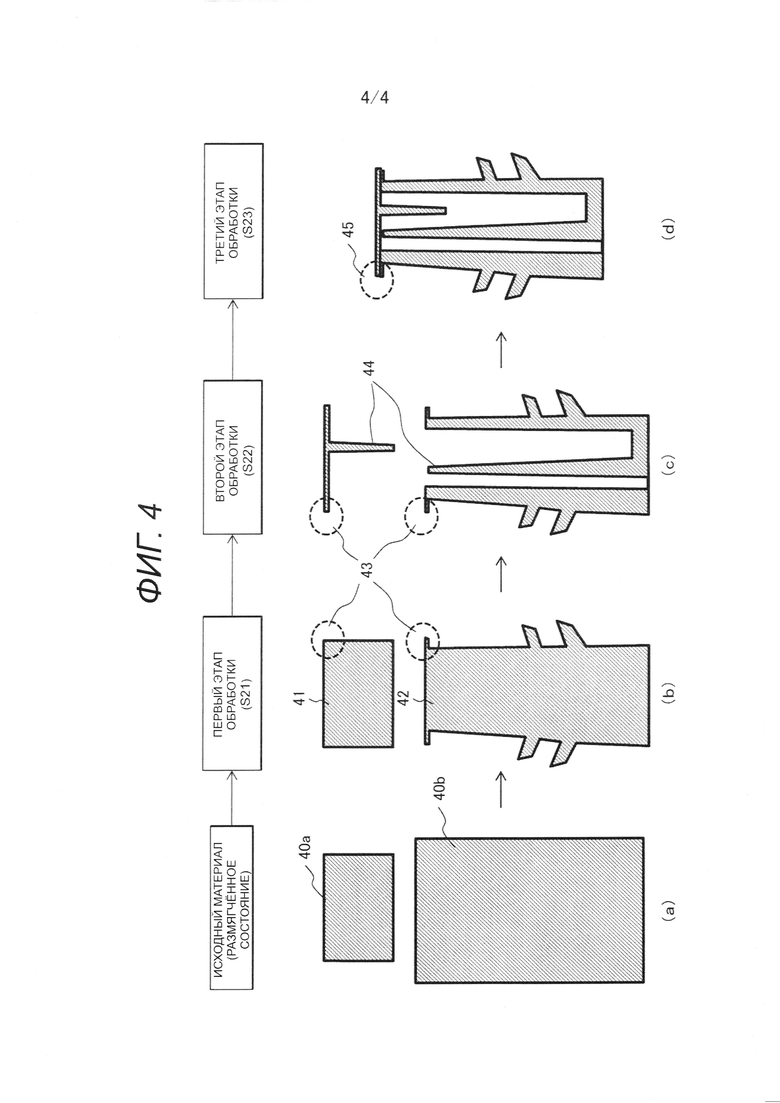

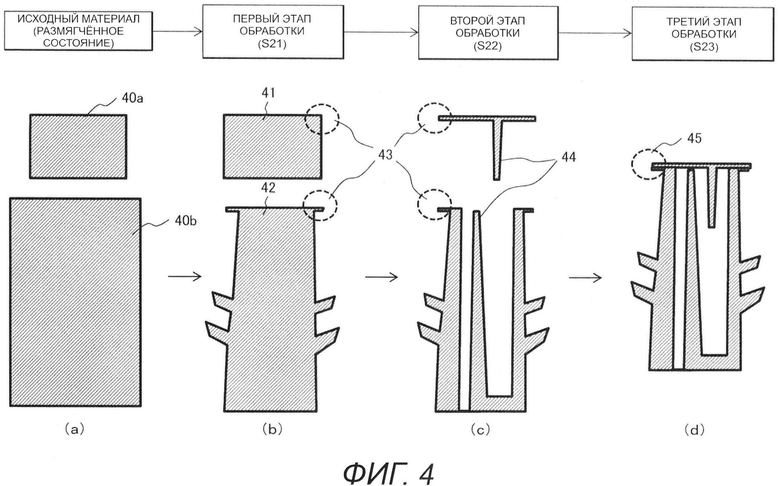

Фиг. 4 - блок-схема последовательности этапов S21-S23 на фиг. 2.

Описание вариантов осуществления

Ниже приводится подробное описание вариантов осуществления настоящего изобретения. При этом настоящее изобретение не ограничивается рассмотренными в данном документе вариантами осуществления и может быть объединено или изменено соответствующим образом в пределах сущности изобретения.

Основная идея настоящего изобретения

На фиг. 1 представлен вид в разрезе, схематично иллюстрирующий этапы способа изготовления лопатки ротора турбины в соответствии с настоящим изобретением. Авторами настоящего изобретения было проведено глубокое исследование способа изготовления лопатки ротора турбины (ниже называемой также как "кованая лопатка на основе Ni"), позволяющего решить указанную выше задачу. В результате авторами настоящего изобретения было установлена возможность формирования сложной охлаждающей структуры внутри лопатки описываемым ниже способом изготовления. То есть в результате увеличения количества γ'-фазы 5, не когерентной с γ-фазой 4, повышают технологичность ковочного материала на основе Ni, а затем формируют, по меньшей мере, два элемента конструкции (элементы 1 и 2 конструкции на фиг. 1), образующие лопатку ротора турбины. Затем после формирования элементов охлаждающей структуры, работающих в качестве каналов прохождения охлаждающего потока (охлаждающих структур) охлаждающей жидкости 6, в каждом из элементов конструкции эти элементы конструкции соединяют между собой. Согласно этому способу изготовления сложная охлаждающая конструкция может быть сформирована внутри кованой лопатки без образования рабочих трещин даже в случае ковочного сплава на основе Ni, обладающего высокотемпературной прочностью, с содержанием γ'-фазы, составляющим при температуре не ниже, чем 1050°С не менее, чем 10 мол. %, но не более, чем 40 мол. %. Настоящее изобретение основано на результатах проведенного исследования.

На фиг. 2 представлена блок-схема последовательности этапов способа изготовления лопатки ротора турбины в соответствии с настоящим изобретением. Как указано выше, способ изготовления кованой лопатки на основе Ni содержит этап (S1) размягчения, заключающийся в размягчении ковочного материала на основе Ni (ковочного сплава на основе Ni), представляющего собой исходный материал, первый этап (S21) обработки, заключающийся в изготовлении, по меньшей мере, двух элементов конструкции, составляющих кованую лопатку ротора на основе Ni, из этого исходного материала после размягчения (из размягченного материала), второй этап (S22) обработки, заключающийся в формировании исходных элементов канала прохождения охлаждающего потока (элементов охлаждающей структуры) в элементах конструкции после первого этапа обработки и третий этап (S23) обработки, заключающийся во взаимном соединении и объединении первого и второго элементов конструкции после второго этапа обработки в одно изделие для получения лопатки ротора турбины (ниже называемой как "лопатка ротора" или "кованая лопатка на основе Ni"). Настоящее изобретение включает в себя этапы SI, S21, S22 и S23 в качестве существенных признаков. После этапа S23 может быть выполнен этап (S3) образования твердого раствора и старения для упрочнения лопатки ротора в размягченном состоянии. Ниже приводится подробное описание каждого из этапов, сопровождаемое ссылками на прилагаемые чертежи. S1: Этап размягчения

На фиг. 3 представлена схематическая иллюстрация температурных профилей и структуры материала на этапе S1. Как показано на фиг. 3, этап S1 включает в себя этап горячей ковки и этап охлаждения. Сначала рассмотрим этап горячей ковки. На этапе горячей ковки в результате горячей ковки ковочного материала на основе Ni при температуре не выше, чем температура исчезновения γ'-фазы (температуры Ts образования твердого раствора γ'-фазы), но не ниже, чем температура быстрой рекристаллизации γ-фазы, по границе зерен γ-фазы выпадает γ'-фаза, не когерентная с γ-фазой. При этом в настоящем изобретении, "по границе зерен γ-фазы" означает "границу между соседними кристаллическими зернами γ-фазы".

Обоснование температуры горячей ковки состоит в следующем. В упрочнении за счет выпадения γ'-фазы, являющемся основным механизмом упрочнения сплава на основе Ni, участвует когерентная граница раздела γ/γ'-фаз, а при превращении когерентной границы раздела γ/γ'-фаз в некогерентную упрочняющая способность исчезает. На этапе горячей ковки для обеспечения выпадения некогерентной γ'-фазы этап горячей ковки проводится при температуре не выше, чем температура образования твердого раствора γ'-фазы, но не ниже, чем температура быстрой рекристаллизации γ-фазы. Наиболее оптимальная температура образования твердого раствора γ'-фазы в исходном материале, используемом в настоящем изобретении, составляет не ниже, чем 1050°С. Технические эффекты настоящего изобретения могут быть получены и при температуре образования твердого раствора γ'-фазы в диапазоне 1000-1050°С, но при температуре не выше, чем 1000°С выпадение некогерентной γ'-фазы затрудняется, а при температуре не выше, чем 950°С - становится невозможным, и поэтому получение технических эффектов настоящего изобретения также становится невозможным. Кроме того, приближение температуры образования твердого раствора γ'-фазы к точке плавления сплава исходного материала на основе Ni приводит вследствие частичного плавления к образованию трещин или т.п. на этапе обработки, и поэтому оптимальная температура образования твердого раствора γ'-фазы составляет ниже, чем 1250°С.

Температура горячей ковки, как указано выше, должна быть не ниже, чем температура быстрой рекристаллизации γ-фазы. То есть оптимальная температура горячей ковки составляет не ниже, чем 1000°С, а наиболее оптимальная - не ниже, чем 1050°С. При температуре горячей ковки ниже, чем 950°С выпадения некогерентной γ'-фазы не происходит, и технические эффекты настоящего изобретения получить невозможно.

Обоснование охлаждения (медленного охлаждения) состоит в следующем. На этапе охлаждения исходный материал с выпавшей некогерентной γ'-фазой 33 подвергается медленному охлаждению от температуры не ниже, чем температура горячей ковки со скоростью не выше, чем 50°С/ч, в результате которого происходит повышение содержания (рост) некогерентной γ'-фазы 33, не участвующей в упрочнении, и, следовательно, увеличение количества выпавшей некогерентной γ'-фазы, и достигается размягченное состояние. В исходном материале непосредственно после горячей ковки в дополнение к некогерентной γ'-фазе на этапе охлаждения исходного материала от температуры горячей ковки до комнатной температуры наблюдается выпадение и когерентной γ'-фазы 32. Поэтому на этапе охлаждения необходимо за счет повышения температуры до температуры не ниже, чем температура горячей ковки исходного материала растворить когерентную γ'-фазу 32 и получить в результате двухфазную структуру, состоящую из γ-фазы 31 и некогерентной γ'-фазы. Следовательно, оптимальная температура перед медленным охлаждением на этапе охлаждения составляет не ниже, чем температура горячей ковки исходного материала и не выше, чем температура образования твердого раствора γ'-фазы.

Обоснование скорости охлаждения состоит в следующем. В результате медленного охлаждения исходного материала от температуры не ниже, чем температура горячей ковки, движущая сила процесса выпадения когерентной γ'-фазы 32 уменьшается, и поэтому содержание некогерентной γ'-фазы 33 повышается. Таким образом, чем ниже скорость охлаждения, тем выше может быть скорость роста некогерентной γ'-фазы 33. Оптимальной является скорость охлаждения не выше, чем 50°С/ч, а наиболее оптимальной - не выше, чем 10°С/ч.

Обоснование температуры окончания этапа охлаждения состоит в следующем. В результате повышения содержания некогерентной γ'-фазы 33 за счет медленного охлаждения до температуры не выше, чем температура обработки на рассматриваемых ниже этапах S21-S23 появляется возможность подавления выпадения когерентной γ'-фазы 32 при этих температурах обработки. Кроме того, чем ниже температура, тем меньше движущая сила процесса выпадения когерентной γ'-фазы 32, и при температуре не выше, чем 500°С выпадение практически прекращается. Следовательно, оптимальная температура окончания медленного охлаждения на этапе охлаждения не превышает температуры обработки на последующих этапах, а наиболее оптимальная температура не превышает 500°С. В результате описанного выше этапа размягчения исходный материал для лопатки ротора размягчается и достигается состояние достаточной технологичности.

S21: первый этап обработки

Затем проводится обработка размягченного материала на основе Ni, приведенного в размягченное состояние в результате выполнения описанного выше этапа размягчения. На фиг. 4 представлена блок-схема последовательности этапов S21-S23 на фиг. 2. Сначала на первом этапе (S21) обработки размягченные материалы 40а и 40b (фиг. 4(a)) на основе Ni подвергаются обработке, в результате которой формируются, по меньшей мере, два элемента (фиг. 4(b)) конструкции, составляющие лопатку ротора. На фиг. 4(b) лопатка ротора разделена на эти два элемента конструкции лопатки ротора - элемент 41 конструкции, представляющий собой вершину (верхний участок) лопатки ротора, и элемент 42 конструкции, образующий другой участок (отличный от вершины) лопатки ротора. В рассматриваемом случае на каждом из элементов 41 и 42 конструкции формируются соединительные участки 43, образующие, как показано на 4(d), после взаимного соединения на третьем этапе (S23) обработки, описываемом ниже, участок соединения. Вид обработки при первом этапе обработки ничем особо не ограничивается и может быть представлять собой резание, горячую ковку (ковку в штампах) или оба эти вида.

В предпочтительном варианте соединительные участки 43 формируются на участках минимального воздействия на лопатку ротора во время соединения. В частности, в случае использования описываемой ниже сварки трением с перемешиванием для взаимного соединения элементов конструкции во время соединения прикладывается большая нагрузка, и поэтому в предпочтительном варианте соединительные участки 43 формируются так, чтобы избежать приложения большого давления к участкам, отличным от участков взаимного соединения элементов конструкции лопатки ротора. Как показано на фиг. 4(b) и 4(c), на концах каждого из элементов конструкции имеются выступы, которые в предпочтительном варианте используются для образования участка 45 соединения.

S22: второй этап обработки

После первого этапа обработки выполняется второй этап (S22) обработки, заключающийся в формировании элементов 44 охлаждающей структуры, являющихся исходными элементами канала прохождения охлаждающего потока в соответствующих элементах конструкции. Вид обработки на втором этапе обработки ничем особо не ограничивается, и получить заданные формы можно в результате использования сверления, электроразрядной обработки или обоих этих видов. Образующиеся при этом заусенцы удаляются, так как они могут становиться точками развития трещин во вращающихся деталях, таких как лопатки ротора.

В результате формирования структуры, показанной, например, на фиг. 4(c), из элементов 44 охлаждающей структуры после третьего этапа (S23) обработки, описываемого ниже, может быть сформирован змеевидный канал прохождения охлаждающего потока с изгибом на 180°. Кроме того, формирование отверстий на боковой поверхности лопатки в результате сверления позволяет реализовать и пленочное охлаждение.

S23: третий этап обработки

После второго этапа обработки выполняется третий этап обработки, заключающийся во взаимном соединении элементов конструкции. При этом могут быть использованы самые различные способы соединения, но предпочтительной является сварка трением с перемешиванием. Как показано на фиг. 4(d), при взаимном соединении соединительных участков 43, сформированных на фиг. 4(c), формируется участок 45 соединения. В результате формируется требуемая охлаждающая структура, представляющая собой комбинацию элементов охлаждающей структуры элементов конструкции.

Ниже представлено обоснование предпочтительности сварки трением с перемешиванием. В большинстве случаев сплав на основе Ni с большим числом легирующих элементов является трудносвариваемым, однако сварка трением с перемешиванием обеспечивает возможность соединения без плавления участка соединения и при удерживании равномерной кованой структуры. Поэтому появляется возможность выполнения соединения без снижения прочности участка соединения.

S3: этап образования твердого раствора и старения

Высокотемпературная прочность может быть восстановлена в результате выполнения этапа образования твердого раствора и старения, заключающегося в обеспечении образования твердого раствора некогерентной γ'-фазы и повторного выпадения когерентной γ'-фазы после третьего этапа обработки. В настоящем изобретении условия образования твердого раствора и старения ничем особо не ограничиваются, и выполнение этого этапа обработки возможно при обычных условиях. В предпочтительном варианте содержание когерентной γ'-фазы после этапа образования твердого раствора и старения составляет при 700°С не менее, чем 30 мол. %. При условии, что содержание когерентной γ'-фазы составляет не менее, чем 30 мол. %, можно получить кованую лопатку на основе Ni, имеющую достаточную высокотемпературную прочность.

Как указано выше, охлаждающая структура, известная из уровня техники, формировалась в результате механической или электроразрядной обработки с использованием одного элемента конструкции, однако такой способ позволяет формировать охлаждающую структуру, направленную от ножки лопатки к вершине только в одном направлении. В соответствии же с настоящим изобретением лопатка ротора изготавливается в результате того, что сначала сплав на основе Ni подвергают размягчению, подготавливают множество элементов конструкции, составляющих лопатку ротора, и в этих элементах конструкции формируют элементы охлаждающей структуры, после чего осуществляют сборку этих элементов конструкции. Поэтому появляется возможность формирования охлаждающей структуры сложной формы (змеевидного канала прохождения охлаждающего потока), что в случае изготовления лопатки ротора из одного элемента конструкции было невозможным. Кроме того, использование сварки трением с перемешиванием при взаимном соединении элементов конструкции обеспечивает возможность удерживания равномерной кованой структуры и после соединения. Поэтому появляется возможность изготовления лопатки ротора без снижения прочности ковочного материала на основе Ni.

Выше в качестве варианта осуществления настоящего изобретения был рассмотрен способ изготовления лопатки ротора для газовой турбины. Однако предложенный способ не ограничивается газовой турбиной и может быть использован применительно и к другим изделиям, не выходящим за пределы сущности и объема настоящего изобретения. Например, этот способ может быть также использован применительно к вращающимся деталям, таким как лопатки ротора компрессора или паровой турбины.

Варианты осуществления

Ниже приводится описание вариантов осуществления настоящего изобретения.

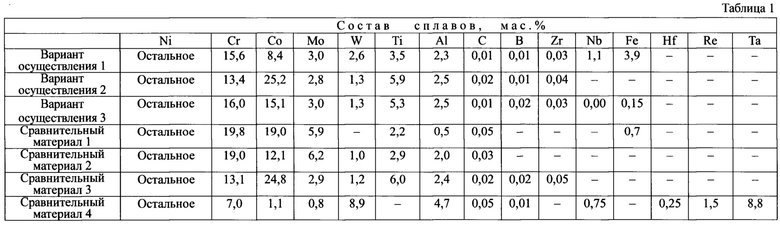

(1) Изготовление лопаток ротора турбины: материалы в вариантах осуществления 1-3 и сравнительные материалы 1-4

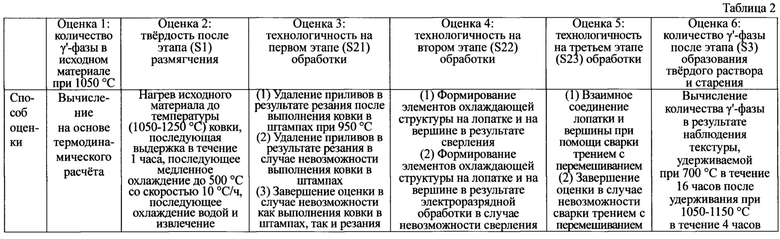

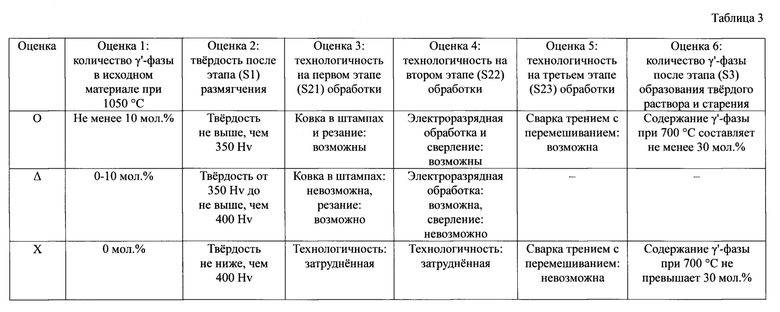

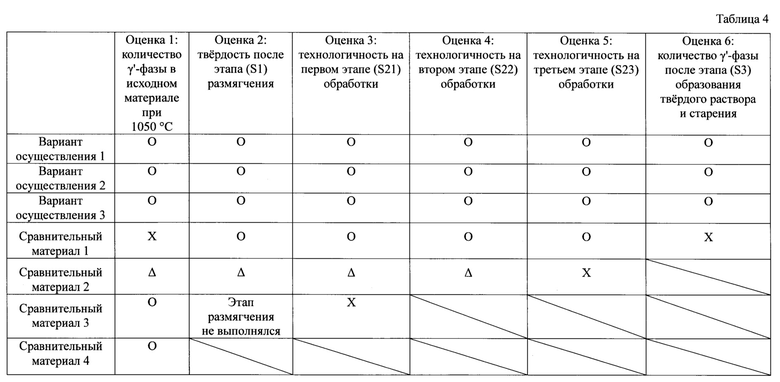

В результате использования исходных материалов, состав которых приведен в таблице 1, и выполнения рассмотренных выше этапов - от этапа (S1) размягчения до этапа (S3) образования твердого раствора и старения были изготовлены испытуемые материалы (варианты осуществления 1-3 и сравнительные материалы 1-4). Испытуемые материалы были подвергнуты оценке по методам, приведенным в таблице 2. Результаты оценки описаны с помощью символов "О", "Δ", "X", а критерии оценки представлены в таблице 3. При изготовлении каждого из испытуемых материалов исходные материалы были получены в результате плавления 50 кг сплавов, имеющих состав, представленный в таблице 1, методом вакуумно-индукционной плавки, гомогенизации и последующей горячей ковки при 1050-1250°С. Результаты оценки испытуемых материалов приведены в таблице 4.

(2) Оценка 1: оценка количества γ'-фазы в исходном материале при 1050°С

Количество γ'-фазы в исходном материале при 1050°С вычислялось на основе термодинамического расчета. В каждом из материалов согласно вариантам осуществления 1-3 и в сравнительных материалах 3 и 4 при 1050°С не менее, чем 10 мол. % γ'-фазы существовало в термодинамически устойчивом состоянии. В сравнительном материале 1 никакой γ'-фазы не существовало, так как температура образования твердого раствора γ'-фазы не превышала 1050°С. В сравнительном материале 2 при 1050°С γ'-фаза существовала, но ее содержание не превышало 10 мол. %. В сравнительном же материале 4 количество γ'-фазы при 1050°С превышало 40 мол. %, и вследствие возникновения большой трещины в процессе изготовления ковочного материала в результате ковки исходного материала при оценке после этапа S1, описываемого ниже, оценка была завершена. Таким образом, затрудненность ковки исходного материала с содержанием γ'-фазы, превышающим при температуре не ниже, чем 1050°С 40 мол. %, обусловливает в предпочтительном варианте содержание γ'-фазы, не превышающее 40 мол. %.

(3) Оценка 2: оценка твердости после этапа (S1) размягчения

Каждый из испытуемых материалов был подвергнут нагреву до температуры (1050-1250°С) ковки, последующему медленному охлаждению до 500°С со скоростью 10°С/ч, последующему охлаждению водой и извлечению. Затем из концевых участков испытуемых материалов были отобраны образцы для испытаний размером 0,5-1,0 мм, твердость которых была измерена микротвердомером Виккерса.

Материалы в вариантах осуществления 1-3 и сравнительный материал 1 показали твердость не выше, чем 350 Hv. Сравнительный материал 2 показал твердость 350-400 Hv. Относительно сравнительного материала 3 этап (S1) размягчения не выполнялся, а первый этап (S21) обработки на последнем этапе выполнялся. В результате наблюдения полученной структуры с помощью сканирующего электронного микроскопа было подтверждено формирование двухфазной структуры, содержащей γ-фазу и некогерентную γ'-фазу, в каждом из вариантов осуществления 1-3. В каждом из сравнительных материалов 1 и 2 формирование некогерентной γ'-фазы подтверждено не было, однако наблюдалось выпадение когерентной γ-фазы. В сравнительном примере 1 температура ковки была задана не ниже, чем температура образования твердого раствора γ'-фазы, и поэтому выпадения некогерентной γ'-фазы не наблюдалось, и технические эффекты настоящего изобретения получены не были. В сравнительном материале 2 температура ковки была задана также не ниже, чем температура образования твердого раствора γ'-фазы, но количество γ'-фазы при 1050°С при оценке 1 было небольшим, и технические эффекты настоящего изобретения в достаточной степени получены также не были. В сравнительном материале 3 ни выпадения некогерентной γ'-фазы, ни выпадения когерентной γ-фазы не наблюдалось. Это объясняется тем, что выпадение некогерентной γ'-фазы наблюдалось при ковке исходного материала перед этапом (S1) размягчения, а выпадение когерентной γ'-фазы - в процессе последующего охлаждения исходного материала до комнатной температуры.

(4) Оценка 3: оценка технологичности на первом этапе (S21) обработки

На первом этапе обработки сначала в результате ковки в штампах при 950°С были изготовлены элементы конструкции - элемент конструкции, представляющий собой вершину лопатки ротора, и элемент конструкции, образующий другой участок лопатки ротора. Случай недостаточности нагрузки при ковке и отсутствия деформации испытуемого материала или случай образования дефекта, такого как трещина внутри или на поверхности испытуемого материала после ковки, оценивался как невозможность обработки. При резании случай значительного износа инструмента или образования дефекта в процессе обработки также оценивался как невозможность обработки.

Каждый из материалов согласно вариантам осуществления 1-3 и сравнительный материал 1 могут быть подвергнуты как ковке в штампах, так и резанию. Возможность обработки сравнительного материала 1 обусловлена тем, что несмотря на отсутствие выпадения неогерентной γ'-фазы на этапе S1 размягчения количество γ'-фазы является небольшим, а прочность - низкой, и не зависит от вклада этапа размягчения согласно настоящему изобретению. В сравнительном материале 2 резание является возможным, а ковка в штампах - невозможной. В сравнительном материале 3 невозможны ни ковка в штампах, ни резание. Это объясняется тем, что сравнительный материал 3 представлял собой высокопрочный материал, в котором температура образования твердого раствора γ'-фазы составляла не ниже, чем 1050°С, и вследствие невыполнения этапа размягчения в этом сравнительном материале 3 в процессе обработки наблюдалось выпадение когерентной γ'-фазы, что проявлялось в состоянии низкой технологичности. По этой причине для получения достаточной технологичности при ковке в штампах и резании термодинамически устойчивого сплава на основе Ni с содержанием γ'-фазы, составляющим при температуре не ниже, чем 1050°С не менее, чем 10 мол. %, необходимо выполнение рассмотренного выше этапа размягчения.

(5) Оценка 4: оценка технологичности на втором этапе (S22) обработки

На втором этапе обработки сначала в результате сверления при комнатной температуре были сформированы элементы охлаждающей структуры. При этом случай значительного износа инструмента или образования дефекта в процессе обработки так же, как и при оценке 3, оценивался как невозможность обработки. Возможно использование и электроразрядной обработки, так как все испытуемые материалы представляли собой металлы.

Каждый из материалов согласно вариантам 1-3 и сравнительный материал 1 могли быть подвергнуты как сверлению, так и электроразрядной обработке. Сравнительный материал 1 обладает достаточной технологичностью, но прочность самого исходного материала, как указывалось выше, является низкой, и поэтому не зависит от вклада этапа размягчения согласно настоящему изобретению. В сравнительных материалах 2 сверление является невозможным, но возможна электроразрядная обработка.

(6) Оценка 5: оценка технологичности на третьем этапе (S23) обработки

На третьем этапе обработки при помощи сварки трением с перемешиванием осуществлялось взаимное соединение вершины лопатки ротора и другого участка лопатки ротора. При этом случай невозможности вдавливания инструмента в испытуемый материал, случай значительного износа или значительной поломки инструмента в процессе обработки или случай подтверждения наличия особой вредоносной фазы или т.п. внутри на участке соединения оценивался, как невозможность соединения.

В каждом из материалов согласно вариантам осуществления 1-3 и в сравнительном материале 1 соединение является возможным, в результате наблюдения полученной структуры с помощью микроскопа наличия дефектов и т.п. на участке соединения обнаружено не было, и была получена мелкозернистая поликристаллическая структура. То есть лопатка ротора в целом, включая участок соединения, имела равномерную кованую структуру. В сравнительном материале 2 вдавливание инструмента было невозможным, и поэтому соединение также было невозможным.

(7) Оценка количества γ'-фазы после этапа (S3) образования твердого раствора и старения

Образование твердого раствора и старение выполнялись в условиях стандартной термической обработки каждого испытуемого материала, а количество выпавшей когерентной γ'-фазы вычислялось в результате последующего наблюдения структуры и анализа изображений. В каждом из материалов согласно вариантам осуществления 1-3 при 700°С выпадало не менее, чем 30 мол. % когерентной γ'-фазы, и могла быть получена лопатка ротора, имеющая достаточную высокотемпературную прочность. В сравнительном материале 1 количество фазы γ'-фазы составляло при 700°С не более, чем 30 мол. %.

Приведенные выше результаты подтверждают тот факт, что настоящее изобретение позволяет создать способ изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni, отличающейся высокой технологичностью и высокой степенью свободы при проектировании охлаждающей структуры.

При этом рассмотренные выше варианты осуществления носят исключительно иллюстративный характер, и настоящее изобретение не ограничивается наличием всех описанных элементов конструкции. Например, элементы конструкции согласно одному варианту осуществления могут быть заменены элементами конструкции согласно другим вариантам осуществления. Часть элементов каждой конструкции согласно одному варианту осуществления может быть исключена из состава этой конструкции и дополнена или заменена элементами конструкции согласно другим вариантам осуществления.

Список ссылочных позиций

1, 41 - первый элемент конструкции;

2, 42 - второй элемент конструкции;

3, 45 - участок соединения;

4, 31 - γ-фаза;

5, 33- некогерентная γ'-фаза;

32 - когерентная γ'-фаза;

43 - соединительный участок;

44 - элементов охлаждающей структуры;

S1 - этап размягчения;

S21 - первый этап обработки;

S22 - второй этап обработки;

S23 - третий этап обработки;

S3 - этап образования твердого раствора и старения.

Настоящее изобретение относится к способу изготовления лопатки ротора турбины. Способ изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni содержит этап размягчения, включающий этап горячей ковки и этап охлаждения, заключающийся в обеспечении повышения содержания γ'-фазы, не когерентной с γ-фазой, которая представляет собой матричную фазу в ковочном сплаве на основе Ni; первый этап обработки, заключающийся в формировании по меньшей мере двух элементов конструкции, составляющих лопатку ротора, с использованием ковочного сплава на основе Ni, осуществляемый после этапа размягчения; второй этап обработки, заключающийся в формировании элементов охлаждающей структуры в каждом из элементов конструкции в виде канала прохождения охлаждающего потока; и третий этап обработки, заключающийся во взаимном соединении элементов конструкции при помощи сварки трением с перемешиванием; причем содержание γ'-фазы в ковочном сплаве на основе Ni составляет при температуре не ниже чем 1050°С не менее чем 10 мол.%, но не более чем 40 мол.%. Технический результат - создание способа изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni с высокой технологичностью и высокой степенью свободы при проектировании охлаждающей структуры. 11 з.п. ф-лы, 4 табл., 4 ил.

1. Способ изготовления лопатки ротора турбины с использованием ковочного сплава на основе Ni, отличающийся тем, что содержит:

этап размягчения, включающий этап горячей ковки и этап охлаждения, заключающийся в обеспечении повышения содержания γ'-фазы, не когерентной с γ-фазой, которая представляет собой матричную фазу в ковочном сплаве на основе Ni;

первый этап обработки, заключающийся в формировании по меньшей мере двух элементов конструкции, составляющих лопатку ротора, с использованием ковочного сплава на основе Ni, осуществляемый после этапа размягчения;

второй этап обработки, заключающийся в формировании элементов охлаждающей структуры в каждом из элементов конструкции в виде канала прохождения охлаждающего потока; и

третий этап обработки, заключающийся во взаимном соединении элементов конструкции при помощи сварки трением с перемешиванием;

причем содержание γ'-фазы в ковочном сплаве на основе Ni составляет при температуре не ниже чем 1050°С не менее чем 10 мол.%, но не более чем 40 мол.%.

2. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что на этапе размягчения:

этап горячей ковки проводится при температуре не выше, чем температура образования твердого раствора γ-фазы и не ниже температуры быстрой рекристаллизации γ-фазы, и обеспечении выпадения некогерентной γ'-фазы; и

этап охлаждения заключается в проведении медленного охлаждения от температуры не ниже, чем температура горячей ковки, и обеспечении повышения содержания некогерентной γ'-фазы.

3. Способ изготовления лопатки ротора турбины по п. 2, отличающийся тем, что температура горячей ковки составляет не ниже чем 1050°С и не достигает 1250°С; а скорость охлаждения на этапе охлаждения составляет не ниже чем 10°С/ч, но не выше чем 50°С/ч.

4. Способ изготовления лопатки ротора турбины по любому из пп. 1-3, отличающийся тем, что на первом этапе обработки по меньшей мере один из элементов конструкции формируют в результате резания.

5. Способ изготовления лопатки ротора турбины по любому из пп. 1-3, отличающийся тем, что на первом этапе обработки по меньшей мере один из элементов конструкции формируют в результате горячей ковки.

6. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что на втором этапе обработки по меньшей мере в одном из элементов конструкции элемент охлаждающей структуры формируют в результате сверления.

7. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что на втором этапе обработки по меньшей мере в одном из элементов конструкции элемент охлаждающей структуры формируют в результате электроразрядной обработки.

8. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что дополнительно содержит этап образования твердого раствора и старения, выполняемый после третьего этапа обработки.

9. Способ изготовления лопатки ротора турбины по п. 8, отличающийся тем, что содержание γ'-фазы в ковочном сплаве на основе Ni после этапа образования твердого раствора и старения, когерентной с матричной фазой, составляет при температуре не выше чем 700°С не менее чем 30 мол.%.

10. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что участок соединения элементов конструкции, соединенных между собой на третьем этапе обработки, имеет кованую структуру.

11. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что элементы конструкции являются элементами конструкции, составляющими лопатку и вершину лопатки ротора турбины.

12. Способ изготовления лопатки ротора турбины по п. 1, отличающийся тем, что в результате элементы охлаждающей структуры образуют охлаждающую структуру лопатки ротора турбины в результате взаимного соединения элементов конструкции на третьем этапе обработки.

| WO 2015008343 A1, 22.01.2015 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| WO 2008072303 A1, 19.06.2008 | |||

| МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ СО СВЯЗУЮЩИМ ВЕЩЕСТВОМ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ПЕРЕХОДА ГАММА/ГАММА' И ДЕТАЛЬ | 2010 |

|

RU2523185C2 |

| ЛИТЬЕВЫЕ ИЗДЕЛИЯ ИЗ СПЕЦИАЛЬНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЦИАЛЬНОГО СПЛАВА И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЭТИХ ИЗДЕЛИЙ | 1999 |

|

RU2235798C2 |

Авторы

Даты

2019-05-27—Публикация

2015-09-14—Подача