ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к слиткам и другим заготовкам из сплава. Более конкретно, настоящее изобретение относится к изделиям, системам и способам обработки слитков и других заготовок из сплава.

УРОВЕНЬ ТЕХНИКИ

[0002] Термин "ковка" относится к обработке и/или формированию твердого материала путем пластического деформирования. Ковка отличается от других основных операций обработки твердого материала, т.е., механической обработки (формирования заготовки, разрезания, размалывания или иного удаления материал из заготовки) и литья (формования жидкого материала, который отверждают для придания ему форму литейной изложницы). Термин "способность деформироваться при ковке" относится к свойству материала пластически деформироваться без разрушения. Способность деформироваться при ковке зависит от ряда факторов, включая, например, условия ковки (например, температуру заготовки, температуру штампа и скорость деформации) и характеристики материала (например, состав, микроструктуру и поверхностную структуру). Другим фактором, который влияет на способность деформироваться при ковке данной заготовки, является трение взаимодействующих поверхностей штампа и поверхностей заготовки. Взаимодействие между поверхностями штампа и поверхностями заготовки во время операции ковки включает теплопередачу, трение и износ. Также, на способность деформироваться при ковке могут влиять теплоизоляция и/или смазка между заготовкой и ковочными штампами.

[0003] Некоторые сплавы могут быть охарактеризованы как являющиеся "чувствительными к образованию трещин". Слитки и другие заготовки, сформированные из чувствительных к образованию трещин сплавов, могут формировать трещины вдоль своей поверхности и/или краев или внутри во время операций ковки, если материал в поверхностных областях и внутри смещается с различными скоростями. Формирование изделий из чувствительных к образованию трещин сплавов может быть проблематичным, поскольку, например, трещины, образованные во время ковки или других операций горячей обработки, должны быть удалены из обработанного изделия, что увеличивает время изготовления и затраты с одновременным снижением выпуска продукции.

[0004] Известно, что трение во время операций ковки может быть снижено путем использования смазок. Ненадлежащая или несоответствующая смазка при ковке может привести к неоднородному пластическому деформированию заготовки, что в целом является нежелательным. Например, неоднородное пластическое деформирование может привести к "бочкообразности" заготовки и/или формированию полостей в заготовке во время операций ковки. Однако известные смазочные материалы для ковки могут иметь различные недостатки, которые приводят к изготовлению кованых изделий, не отвечающих требованиям стандартов.

[0005] Исходя из недостатков известных способов ковки, задача настоящего изобретения предпочтительно состоит в создании более эффективного и/или более рентабельного способа ковки сплавов, особенно тех, которые являются чувствительными к образованию трещин. Другая задача настоящего изобретения предпочтительно состоит в снижении трения между штампами и заготовками во время операций ковки. В более общем смысле, задача настоящего изобретения предпочтительно состоит в создании усовершенствованного способа ковки слитков и других заготовок из сплава.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0006] Согласно некоторым неограничивающим вариантам реализации предложены изделия, системы и способы обработки слитков и других заготовок из сплава.

[0007] Различные неограничивающие варианты реализации настоящего изобретения относятся к системе для ковки заготовки. Система может содержать штамп, заготовку из сплава и прокладку, расположенную между по меньшей мере частью штампа и заготовкой из сплава. Прокладка может содержать множество слоев, включая первый слой, имеющий первую теплостойкость и первый коэффициент трения, и второй слой, имеющий вторую теплостойкость и второй коэффициент трения. Первая теплостойкость может быть больше, чем вторая теплостойкость, и первый коэффициент трения может быть больше, чем второй коэффициент трения. Согласно различным неограничивающим вариантам реализации первый слой содержит материал KOAWOOL, и второй слой содержит стекловолокно.

[0008] Дополнительные неограничивающие варианты реализации настоящего изобретения относятся к многослойной прокладке для использования во время операции ковки, причем многослойная прокладка содержит первый смазочный слой, второй смазочный слой и первый изолирующий слой, расположенный между первым и вторым смазочными слоями. Первый смазочный слой может дополнительно содержать контактирующую с заготовкой поверхность, и второй смазочный слой может дополнительно содержать контактирующую со штампом поверхность. По меньшей мере один из первого и второго смазочных слоев может содержать стекловолокно, и первый изолирующий слой может содержать керамические волокна. Коэффициент трения первого и второго смазочных слоев может быть меньше, чем коэффициент трения первого изолирующего слоя, и/или удельная теплопроводность первого изолирующего слоя может быть меньше, чем удельная теплопроводность первого и второго смазочных слоев. Согласно различным неограничивающим вариантам реализации многослойная прокладка может содержать крепежную деталь для скрепления по меньшей мере первого и второго смазочных слоев друг с другом. Кроме того, согласно различным неограничивающим вариантам реализации первый и второй смазочные слои могут формировать втулку, в которой расположен изолирующий слой.

[0009] Согласно другим неограничивающим вариантам реализации настоящее изобретение относится к способу горячей обработки заготовки, включающему этапы, согласно которым: нагревают заготовку из сплава до температуры выше комнатной температуры, размещают многослойную прокладку между заготовкой из сплава и штампом, причем многослойная прокладка содержит смазочный слой и теплостойкий слой, и выполняют горячую обработку заготовки из сплава. Горячая обработка заготовки из сплава может включать приложение силы штампом к заготовке из сплава для пластического деформирования заготовки из сплава. Приложение силы штампом к заготовке из сплава для пластического деформирования заготовки из сплава может включать ковку осадкой заготовки из сплава. Способ может дополнительно включать размещение множества многослойных прокладок между заготовкой из сплава и по меньшей мере одним штампом, подготовку заготовки из сплава и/или изготовление изделия из подвергнутой горячей обработке заготовки из сплава. Подвергание заготовки действию температур выше комнатной температуры может включать нагревание заготовки из сплава до температуры выше температуры рекристаллизации сплава и ниже температуры точки плавления сплава.

[0010] Дополнительные неограничивающие варианты реализации настоящего изобретения относятся к заготовкам из сплава, выполненным или обработанным согласно любому из способов согласно настоящему изобретению.

[0011] Другие дополнительные неограничивающие варианты реализации настоящего изобретения относятся к промышленным изделиям, изготовленным из заготовок из сплава, выполненных или обработанных согласно любому из способов настоящего изобретения, или содержащим такие заготовки. Такие промышленные изделия включают, например, компоненты реактивного двигателя, компоненты наземных турбин, клапаны, компоненты двигателя, валы и крепежные детали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Различные неограничивающие описанные в настоящей заявке варианты реализации могут быть лучше поняты из рассмотрения следующего ниже подробного описания со ссылкой на фигуры сопроводительных чертежей, на которых:

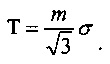

[0013] на ФИГ. 1А-1С в разрезе схематически показаны диаграммы, показывающие способ ковки осадкой с использованием матричного штампа для формирования головки крепежной детали;

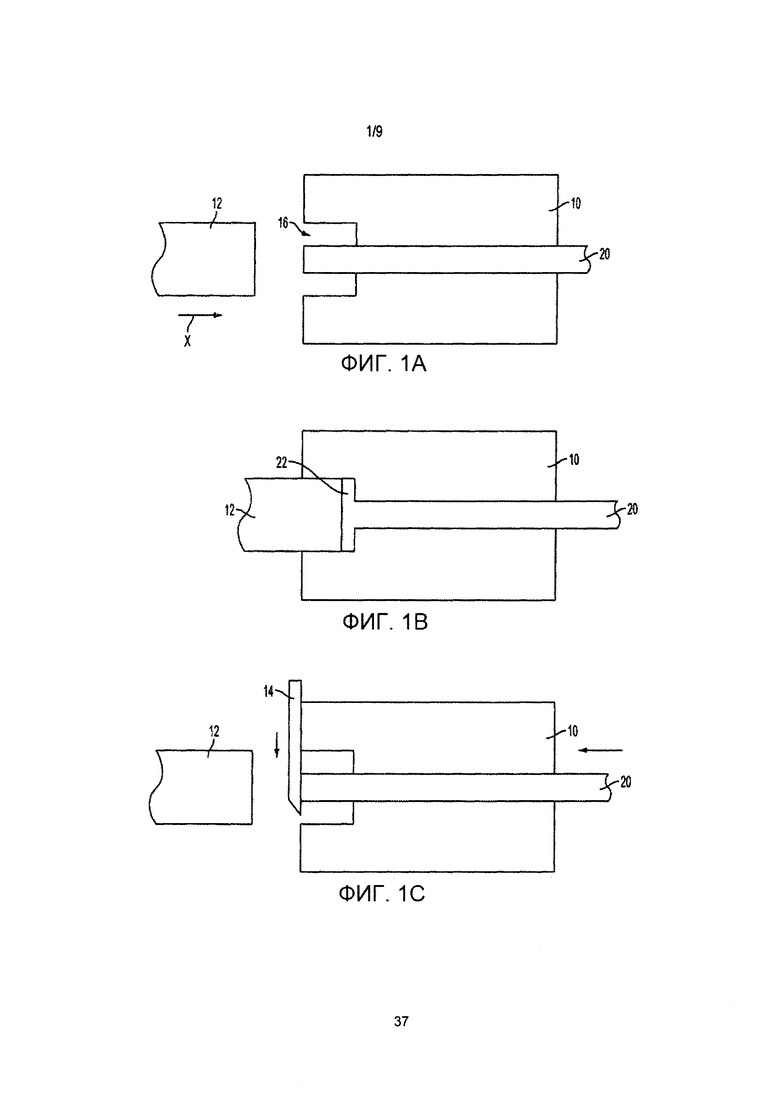

[0014] на ФИГ. 2А показан вид сбоку головки крепежной детали, сформированной способом ковки осадкой на матричном штампе, показанном на ФИГ. 1А-1С;

[0015] на ФИГ. 2В показан увеличенный вид сбоку головки крепежной детали, показанной на ФИГ. 2А;

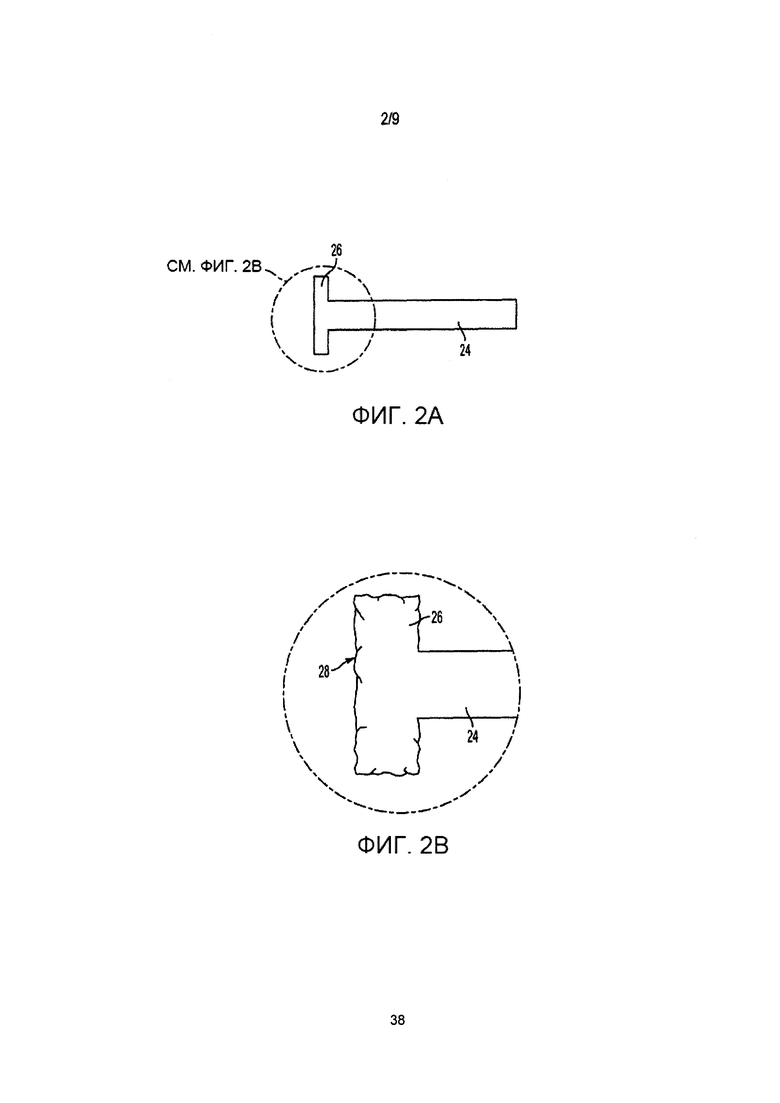

[0016] на ФИГ. 3А в разрезе схематически показана система для ковки осадкой в открытом штампе, работающая в условиях без трения;

[0017] на ФИГ. 3В в разрезе схематически показана система для ковки осадкой в открытом штампе, работающая в условиях высокого трения;

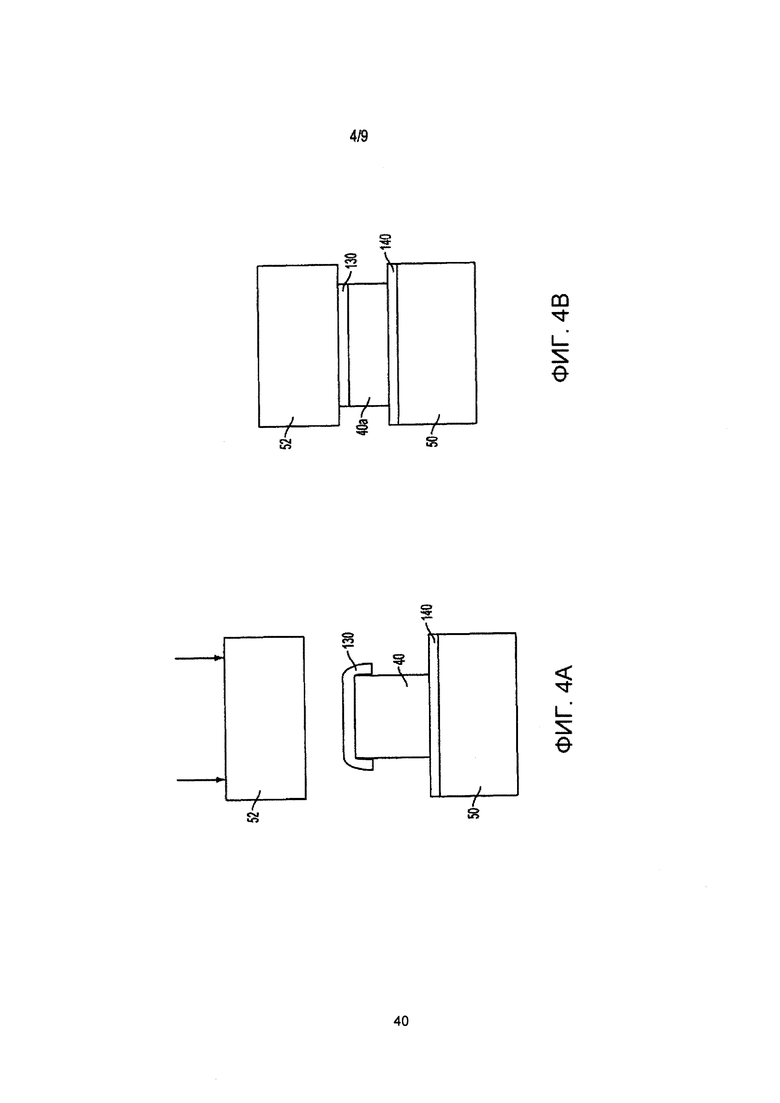

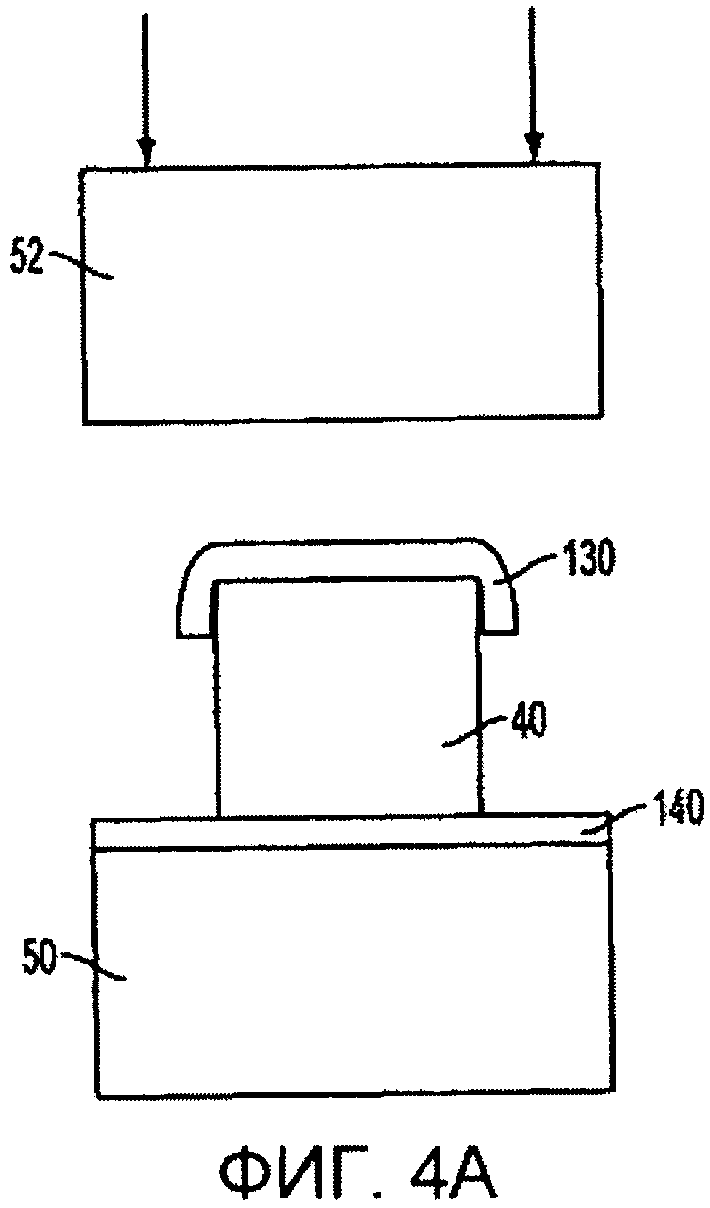

[0018] на ФИГ. 4А и 4В схематически в разрезе показаны диаграммы, показывающие операцию ковки осадкой в открытом штампе с многослойной прокладкой, расположенной между открытым штампом и заготовкой, согласно различным неограничивающим вариантам реализации настоящего изобретения;

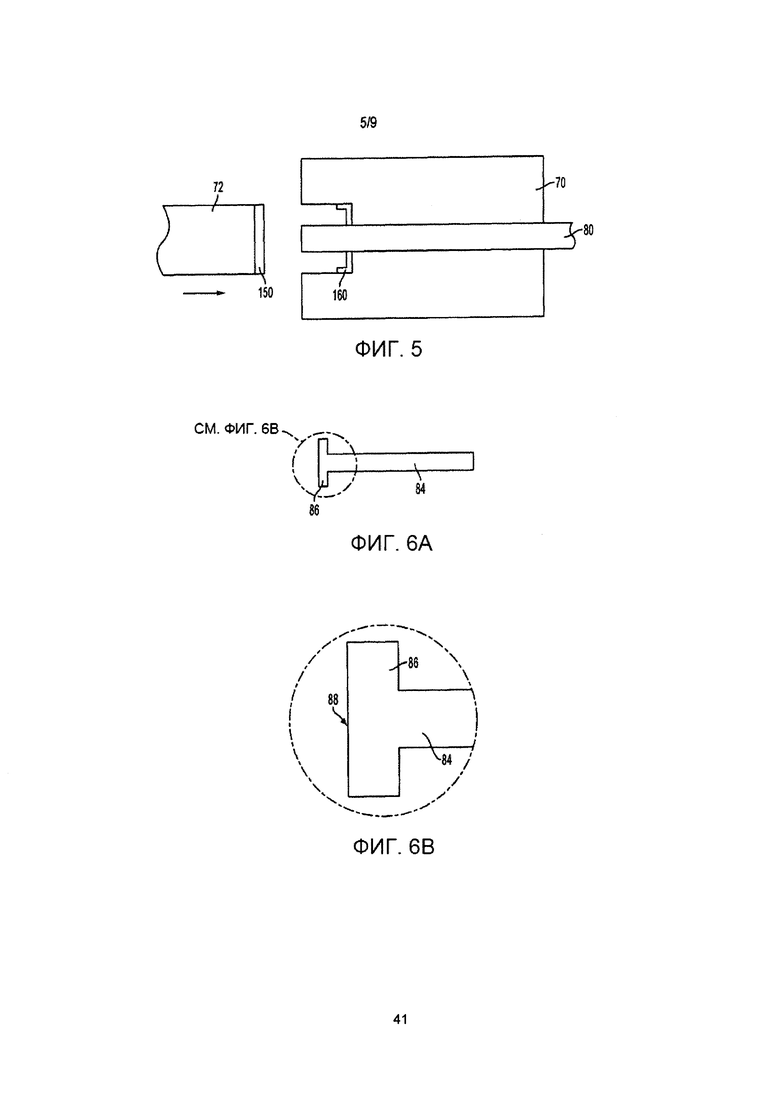

[0019] на ФИГ. 5 схематически показана система для ковки осадкой в матричном штампе с многослойной прокладкой, расположенной между матричным штампом и заготовкой, согласно различным неограничивающим вариантам реализации настоящего изобретения;

[0020] на ФИГ. 6А показан вид сбоку головки крепежной детали, сформированной посредством системы для ковки осадкой в матричном штампе, показанной на ФИГ. 5, согласно различным неограничивающим вариантам реализации настоящего изобретения;

[0021] На ФИГ. 6В показан увеличенный вид сбоку головки крепежной детали, показанной на ФИГ. 6А, согласно различным неограничивающим вариантам реализации настоящего изобретения;

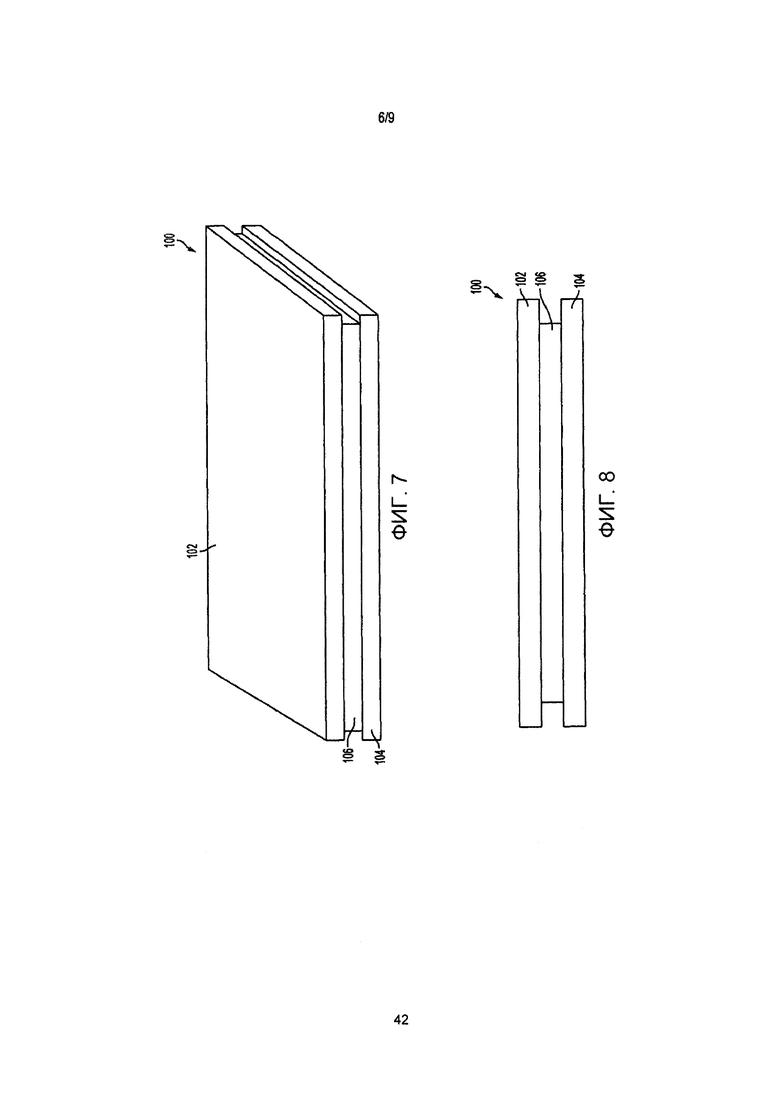

[0022] на ФИГ. 7 показан перспективный вид многослойной прокладки для использования в операции ковки согласно различным неограничивающим вариантам реализации настоящего изобретения;

[0023] на ФИГ. 8 показан вид сбоку многослойной прокладки, показанной на ФИГ. 7, согласно различным неограничивающим вариантам реализации настоящего изобретения;

[0024] на ФИГ. 9 в разрезе показан вид сбоку многослойной прокладки для использования в операции ковки согласно различным неограничивающим вариантам реализации настоящего изобретения;

[0025] на ФИГ. 10 показан вид сверху многослойной прокладки, показанной на ФИГ. 9, согласно различным неограничивающим вариантам реализации настоящего изобретения;

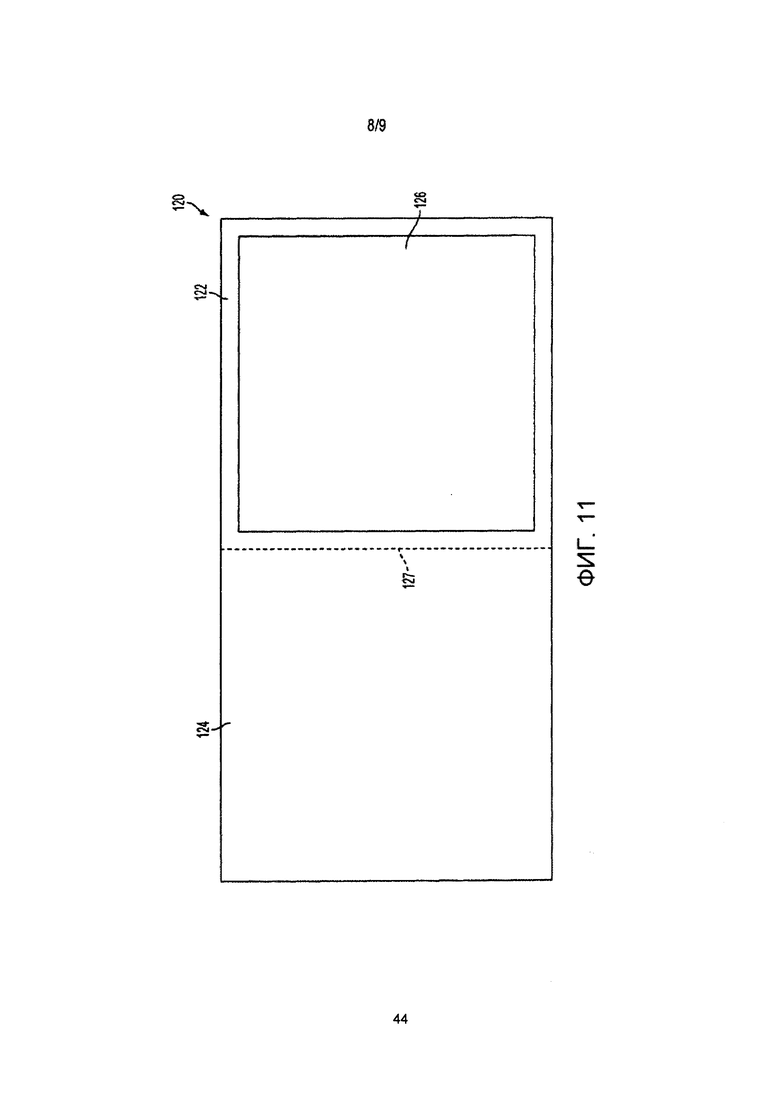

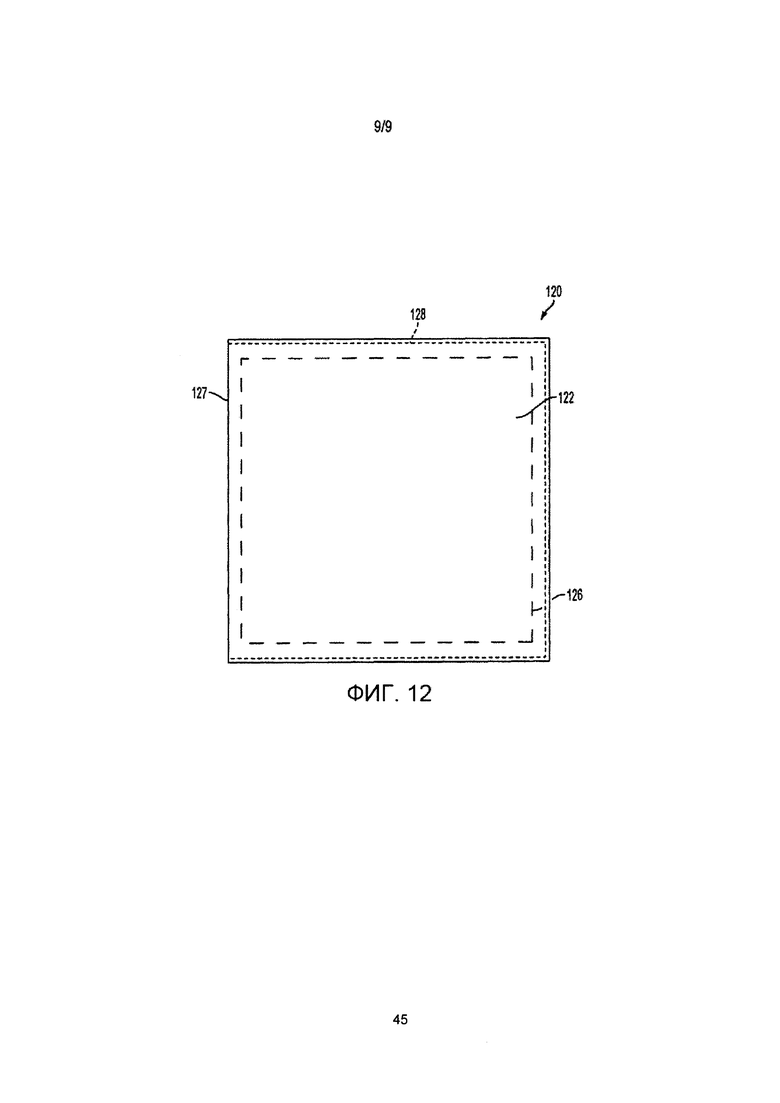

[0026] на ФИГ. 11 показан вид сверху многослойной прокладки для использования в операции ковки, показывающий многослойную прокладку в частично собранной конфигурации, согласно различным неограничивающим вариантам реализации настоящего изобретения; и

[0027] на ФИГ. 12 показан вид сверху многослойной прокладки, показанной на ФИГ. 11, показывающий многослойную прокладку в собранной конфигурации, согласно различным неограничивающим вариантам реализации настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0028] Следует понимать, что некоторые описания представленных в настоящей заявке вариантов реализации упрощены для объяснения только тех элементов, особенностей и аспектов, которые непосредственно относятся к ясному пониманию описанных вариантов реализации, в то время как в целях ясности описание других элементов, особенностей и аспектов опущено. Специалисты после рассмотрения настоящего описания представленных вариантов реализации, согласятся, что для конкретного выполнения или применения описанных вариантов реализации могут оказаться предпочтительными другие элементы и/или особенности. Однако, поскольку такие другие элементы и/или особенности могут быть легко установлены и осуществлены специалистами после рассмотрения настоящего описания представленных вариантов реализации и, таким образом, не являются необходимыми для полного понимания описанных вариантов реализации, описание таких элементов и/или особенностей не представлено в настоящей заявке. Также, следует понимать, что описание, приведенное в настоящей заявке, является просто примером, иллюстрирует описанные варианты реализации и не предназначено для ограничения объема защиты настоящего изобретения, определенного исключительно пунктами приложенной формулы.

[0029] В настоящем описании неограничивающих вариантов реализации, в отличие от рабочих примеров или ситуаций, в которых указано иное, все числа, выражающие количества или характеристики, должны пониматься как изменяемые во всех случаях термином "примерно". Соответственно, если не указано обратное, любые числовые параметры, сформулированные в следующем описании, являются приближениями, которые могут быть изменены в зависимости от требуемых свойств, которые необходимо получить с использованием способов согласно настоящему изобретению. Например, термин "примерно" может относиться до приемлемой степени ошибки к измеренному количеству с учетом природы или точности измерения. Типичные примерные степени ошибки могут находиться в пределах 20%, 10% или 5% данного значения или диапазона значений. По крайней мере, но не в качестве попытки ограничения применения доктрины эквивалентов к объему защиты, определенному в пунктах приложенной формулы, каждый числовой параметр должен быть рассмотрен по меньшей мере в свете количества приведенных значащих цифр и с применением обычных способов округления.

[0030] Кроме того, любой числовой диапазон, указанный в настоящей заявке, включает все поддиапазоны, отнесенные к его категории. Например, диапазон "1-10" предназначен для содержания всех поддиапазонов между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, т.е., имеющих минимальное значение, которое равно или больше, чем 1, и максимальное значение, которое равно или меньше, чем 10. Любое максимальное числовое ограничение, указанное в настоящей заявке, содержит все более низкие числовые ограничения, включенные в его категорию, и любое минимальное числовое ограничение, указанное в настоящей заявке, содержит все более высокие числовые ограничения, включенные в его категорию. Соответственно, Заявители резервируют право на исправление настоящего изобретения, включая пункты приложенной формулы, для явного указания любого поддиапазона, включенного в категорию диапазонов, явно указанных в настоящей заявке. Все такие диапазоны предназначены для имманентного раскрытия в настоящей заявке таким образом, что исправление для явного обозначения любых таких поддиапазонов отвечает требованиям Закона 35 Свода законов США, § 112, Статья первая, и Закона 35 Свода законов США, § 132(a).

[0031] Грамматические термины "один" и "некоторый", если используются в настоящем описании, предназначены для толкования во включительном смысле: "по меньшей мере один" или "один или большее количество", если не указано иное. Таким образом, данные термины использованы в настоящей спецификации для обозначения по меньшей мере одного, не только одного (т.е., "по меньшей мере одного") из грамматических объектов термина. Например, термин "компонент" обозначает один или большее количество элементов, и, таким образом, большее количество, чем один элемент, могут быть рассмотрены и могут быть использованы или осуществлены при осуществлении описанных вариантов реализации.

[0032] Любой патент, публикация или другой опубликованный материал, указанный в настоящей заявке, по ссылке полностью включен в настоящую заявку, если не указано иное, но только до степени, в которой указанный включенный материал не противоречит существующим определениям, утверждениям или другим материалам раскрытия, явно сформулированным в настоящей заявке. Также, до необходимой степени положительно выраженное раскрытие, сформулированное в настоящей заявке, заменяет любой противоречивый материал, включенный по ссылке в настоящую заявку. Любой материал или его часть, которая указана как включенная по ссылке в настоящую заявку, но которая находится в противоречии с существующими определениями, утверждениями или другим материалами раскрытия, сформулированного в настоящей заявке, включены в настоящую заявку до степени, при которой не возникает конфликт между этим включенным материалом и существующим материалом раскрытия. Заявитель резервирует за собой право на исправление настоящего изобретения для явного описания любого предмета или его части, включенных по ссылке в настоящую заявку.

[0033] Настоящее изобретение содержит описания различных вариантов реализации. Следует понимать, что все описанные в настоящей заявке варианты реализации представляют собой примеры и являются иллюстративными и неограничивающими. Таким образом, изобретение не ограничено представленным описанием различных примеров, а также иллюстративных и неограничивающих вариантов реализации. Скорее, изобретение ограничено исключительно пунктами приложенной формулы, которые могут быть исправлены для представления любых особенностей, явно или имманентно описанных в настоящей заявке или иначе явно или имманентно поддержанных настоящим изобретением. Таким образом, любые такие изменения отвечают требованиям Закона 35 Свода законов США, § 112, Статья первая, и Закона 35 Свода законов США, § 132(a).

[0034] Различные неограничивающие варианты реализации, описанные и показанные в настоящей заявке, могут включать особенности, аспекты, характеристики, ограничения, и т.п., по-разному описанные в настоящей заявке, состоять из таких особенностей, аспектов, характеристик, ограничений и т.п., или состоять по существу из таких особенностей, аспектов, характеристик, ограничений и т.п. Различные неограничивающие варианты реализации, описанные и показанные в настоящей заявке, также могут включать дополнительные или опциональные аспекты, характеристики, ограничения и т.п., которые являются известными или которые могут иным способом содержаться в различных неограничивающих вариантах реализации как осуществленные на практике.

[0035] Используемый в настоящей заявке термин "горячая обработка" относится к применению силы к твердой заготовке при любой температуре, которая больше, чем комнатная температура, причем приложенная сила пластически деформирует заготовку.

[0036] Во время операций горячей обработки, таких как, например, операции ковки и операции прессования, к слитку или другой заготовке из сплава может быть приложена сила при температуре, которая больше, чем комнатная температура, такая как температура выше температуры рекристаллизации заготовки, для пластического деформирования заготовки. Температура слитка или другой заготовки из сплава, подвергнутых операции горячей обработки, может быть больше, чем температура штампов или других конструкций, используемых для механического приложения силы к поверхности заготовки. В слитке или другой заготовке из сплава могут формироваться температурные градиенты по причине охлаждения поверхности заготовки за счет тепловых потерь при контакте с окружающей атмосферой и смещения температурного градиента между контактными поверхностями заготовки и штампа или других конструкций. Результирующее смещение температурного градиента между поверхностями заготовки и внутренними частями заготовки может привести к растрескиванию слитка вдоль его поверхностей и/или краев во время горячей обработки. Поверхностное растрескивание является особенно проблематичным в ситуациях, в которых слитки или другие заготовки сформированы из чувствительных к образованию трещин сплавов.

[0037] Различные сплавы могут быть охарактеризованы как чувствительные к образованию трещин. Чувствительные к образованию трещин сплавы имеют тенденцию к формированию трещин во время операций обработки. В слитках из чувствительных к образованию трещин сплавов, например, могут формироваться трещины во время операций горячей обработки, используемых для изготовления изделий из слитков из чувствительного к образованию трещин сплава. Например, болванки из сплава могут быть сформированы из слитков из сплава с использованием преобразования ковкой. Другие изделия из сплава могут быть сформированы из болванок или слитков из сплава с использованием прессования или других операций обработки. Выход продукции изделий из сплава (например, болванок из сплава), сформированных из слитков чувствительного к образованию трещин сплава с использованием операций горячей обработки, может быть снижен из-за эффекта поверхностного растрескивания слитков из сплава во время горячей обработки (например, во время ковки или прессования). Выходы продукции могут быть уменьшены по причине необходимости стачивания или удаления иным способом поверхностных трещин из обработанного слитка.

[0038] Согласно различным неограничивающим вариантам реализации различные сплавы на основе никеля, железа, никель-железные сплавы, сплавы основания титана, никель-титановые сплавы, сплавы на основе кобальта и суперсплавы, такие как суперсплавы на основе никеля, могут быть чувствительными к образованию трещин, особенно во время операций горячей обработки. Слиток или другая заготовка из сплава могут быть сформированы из таких чувствительных к образованию трещин сплавов и суперсплавов. Например, заготовка из чувствительного к образованию трещин сплава может быть сформирована из сплавов или суперсплавов, выбранных помимо прочего из сплавов: 718 (UNS №N07718), 720 (UNS №N07720), Rene 41 (UNS №N07041), Rene 65, Rene 88, Waspaloy® (UNS №N07001) и Inconel® 100.

[0039] На ФИГ. 1A-1C показан способ горячей обработки путем ковки осадкой, при которой формируют головку крепежной детали. Согласно различным неограничивающим вариантам реализации матричный штамп 10 и пуансон 12 могут быть использованы для ковки осадкой части заготовки, такой как, например, проволочный прут или металлический прут 20. Проволока 20 может быть нагрета, например, до температуры выше комнатной температуры, в то время как штамп 10 и/или пуансон 12 остаются при комнатной температуре и/или ниже. Как показано на ФИГ. 1А, проволока 20 может быть удержана в штампе 10 и может проходить в отверстие или полость 16 в штампе 10. Согласно различным неограничивающим вариантам реализации пуансон 12 может быть перемещен в направлении "X" к штампу 10. Например, пуансон 12 может быть перемещен в отверстие 16 в штампе 10 и может входить в контакт с проволокой 20 и прикладывать силу к проволоке 20. Согласно различным неограничивающим вариантам реализации сила, приложенная к проволоке 20 пуансоном 12, может деформировать проволоку 20 для формирования головки 22 (как показано на ФИГ. 1В). Иными словами, головка 22 может быть сформирована между контактной поверхностью пуансона 12 и контактной поверхностью штампа 10. Как показано на ФИГ. 1С, пуансон 12 может быть удален из отверстия 16, и проволока 20 может быть перемещена сквозь штамп 10. Согласно различным неограничивающим вариантам реализации лезвие 14 может отрезать проволоку 20 таким образом, что сформированная крепежная деталь 24 (показанный на ФИГ. 2А) высвобождается из ковочного штампа 10.

[0040] Согласно различным неограничивающим вариантам реализации проволока 20 может состоять из чувствительного к образованию трещин сплава. Например, проволока 20 может быть изготовлена из чувствительного к образованию трещин сплава, выбранного из сплавов: 718, 720, Rene 41, Rene 65, Rene 88, Waspaloy® и Inconel® 100. В таких вариантах реализации смещение температурного градиента между проволокой 20 и поверхностями штампа 10 и/или пуансона 12, которые входят в контакт с проволокой 20, может привести к растрескиванию вдоль поверхности и/или края сформированной крепежной детали 24. Как показано на ФИГ. 2А и 2В, пример крепежной детали 24, изготовленной способом горячей обработки путем ковки осадкой, как показано на ФИГ. 1А-1С, может содержать различные трещины вдоль кованых поверхностей детали. Например, как показано прежде всего на ФИГ. 2В, поверхность 28 головки 26 крепежной детали может иметь различные трещины, возникшие вследствие смещения температурного градиента во время ковки головки 26. Согласно некоторым неограничивающим вариантам реализации для крепежной детали 24 может потребоваться дополнительная механическая обработка для удаления растрескавшейся части материала с ее поверхности 28.

[0041] Один способ, используемый для уменьшения трещинообразование на поверхностях и краях слитков или других заготовок из сплава во время горячей обработки состоит в размещении слитков в оболочку из сплава перед горячей обработкой. В случае цилиндрических заготовок, например, внутренний диаметр оболочки из сплава немного больше, чем наружный диаметр заготовки, в результате чего обеспечена возможность вставления заготовки в оболочку. Оболочка свободно окружает заготовку с образованием воздушного зазора между внутренними поверхностями оболочки и заготовкой. Во время операций горячей обработки штамп взаимодействует с наружной оболочкой, и оболочка термически изолирует заготовку благодаря действию воздушных зазоров и также непосредственно препятствует передаче лучистого тепла от заготовки в окружающую среду. Таким образом, оболочка может термически изолировать и механически защищать поверхности заготовки, в результате чего может быть уменьшена интенсивность растрескивания поверхностей заготовки во время обработки.

[0042] Операция размещения в оболочке заготовки может быть сопряжена с различными недостатками. Например, механический контакт между штампами и наружными поверхностями оболочки может разломить оболочку на части. В одном конкретном случае во время повторной ковки осадкой размещенной в оболочке заготовки сплав может разломиться на части между операциями ковки осадкой. В таком случае заготовка, возможно, должна быть повторно размещена в оболочке между операциями ковки осадкой, что увеличивает сложность способа и затраты. В другом конкретном случае во время ковки осадкой и вытяжкой размещенной в оболочке заготовки указанная оболочка может разломиться на части во время операции вытяжки. В таком случае заготовка из сплава, возможно, должна быть повторно размещена в оболочке между каждым циклом осадки и вытяжки при множестве операции ковки осадкой и вытяжкой, что увеличивает сложность способа и затраты. Кроме того, оболочка из сплава может мешать оператору визуально отслеживать поверхность размещенной в оболочке заготовки на наличие трещин и других вызванных обработкой дефектов.

[0043] Ниже перечислены находящиеся в совместном владении патенты и патентные заявки США, относящиеся к различным устройствам и/или способам уменьшения интенсивности поверхностного растрескивания слитка или другой заготовки из сплава во время горячей обработки, которые по ссылке полностью включены в настоящую заявку:

Патент US №8,230,899 под названием "Системы и способы для формирования и обработки слитков из сплава" (SYSTEMS AND METHODS FOR FORMING AND PROCESSING ALLOY INGOTS);

Патентная заявка US №12/700,963 под названием "Системы и способы для обработки слитков из сплава" (SYSTEMS AND METHODS FOR PROCESSING ALLOY INGOTS), опубликованная как публикация патентной заявки №2011/0195270;

Патентная заявка №13/007,692 под названием "Горячая обработка металлических сплавов с использованием защитного покрытия" (НОТ WORKABILITY OF METAL ALLOYS VIA SURFACE COATING), опубликованная как публикация патентной заявки US №2012/0183708; и

Патентная заявка US №13/533,142 под названием "Системы и способы для формирования и обработки слитков из сплава" (SYSTEMS AND METHODS FOR FORMING AND PROCESSING ALLOY INGOT), опубликованная как публикация патентной заявки US №2012/0279678.

[0044] В операциях ковки контактное трение между поверхностями заготовки и поверхностями штампа может быть количественно выражено в виде фрикционного напряжения сдвига. Фрикционное напряжение (Т) сдвига может быть выражено в форме функции напряжения течения твердого вещества деформируемого материала (σ) и коэффициента (m) сдвигового трения следующим уравнением:

Значение коэффициента сдвигового трения обеспечивает количественную меру поверхностной смазываемости для ковочной системы. Например, коэффициент сдвигового трения может колебаться от 0,6 до 1,0 при ковке заготовки из сплава титана без смазывающих материалов, в то время как коэффициент сдвигового трения может колебаться от 0,1 до 0,3 при горячей ковке заготовок из сплава титана с использованием некоторых расплавленных смазочных материалов. Смазываемость, количественно определенная как коэффициент (m) сдвигового трения системы, может быть измерена путем выполнения испытания на кольцевое сжатие, при котором плоский кольцевой образец для испытания сжимают до заданного уменьшения высоты. Испытание на кольцевое сжатие известно специалистам и в целом описано, например, в источнике Altan и др., "Обработка металлов давлением: основные принципы и случаи применения" (Metal Forming: Fundamentals and Applications), гл. 6, "Трение при обработке металлов давлением" (Friction in Metal Forming), ASM: 1993, который по ссылке включен в настоящую заявку.

[0045] Ненадлежащая смазка при ковке, охарактеризованная, например, относительно высоким значением коэффициента сдвигового трения при операции ковки, может иметь множество отрицательных эффектов. При ковке пластическое течение твердого материала вызвано силой, переданной от штампа к пластически деформируемой заготовке. Фрикционные условия на границе раздела между штампом и заготовкой влияют на течение металла, формирование поверхностного и внутреннего напряжений в заготовке и напряжения, действующего на штамп, а также на сжимающую нагрузку и потребность в энергии. На ФИГ. 3А и 3В показаны некоторые фрикционные эффекты, связанные с операцией ковки осадкой в открытом штампе.

[0046] На ФИГ. 3А показана ковка осадкой в открытом штампе цилиндрической заготовки 20 при идеальных условиях в отсутствие трения. На ФИГ. 3В показана ковка осадкой в открытом штампе идентичной цилиндрической заготовки 20 при условиях высокого трения. Пуансоны 32 сжимают заготовки 20 от их исходной высоты (показанной штриховыми линиями) до кованой высоты Н. Осадочная сила приложена с равной величиной в противоположном направлении к заготовкам 20 пуансонами 32 и матрицей 30. Материал заготовки 20 является несжимаемым, и, таким образом, объемы исходных заготовок 20 и конечных кованых заготовок 20а и 20b, показанные на ФИГ. 3А и 3В соответственно, равны. При лишенных трения условиях, как показано на ФИГ. 3А, заготовка 20 деформируется однородно в осевом и радиальном направлениях. На это указывает прямолинейный профиль 24а кованой заготовки 20а. При условиях высокого трения, как показано на ФИГ. 3В, заготовка 20 деформируется не однородно в осевом и радиальном направлениях. На это указывает изогнутый профиль 24b кованой заготовки 20b.

[0047] Таким образом, кованая заготовка 20b имеет "бочкообразность" при условиях высокого трения, тогда как кованая заготовка 20а не имеет бочкообразности при лишенных трения условиях. Бочкообразность и другие эффекты неоднородного пластического деформирования по причине трения в поверхности раздела между штампом и заготовкой во время ковки в целом являются нежелательными. Например, при ковке в матричном штампе трение в поверхности раздела может вызвать формирование пустот, в которых деформируемый материал не заполняет все полости в штампе. Это, в частности, может быть проблематичным в операциях ковки до окончательной формы или до формы, близкой к окончательной, когда заготовки куют с более жесткими допусками. Условия высокого трения также могут способствовать "забивке штампа", при которой заготовка прилипает к штампу (или штампам)." Забивка штампа" может быть особенно нежелательной при операции ковки с использованием штампа с контурной поверхностью, в которую заготовка, расположенная со смещением от центра, может заблокировать штамп, и может быть неправильно деформирована без точного соответствия контурам штампа. В связи с этим, для уменьшения трения в поверхности раздела между поверхностями штампа и поверхностями заготовки во время операций ковки могут быть использованы ковочные смазки.

[0048] Ниже перечислены находящиеся в совместном владении патентные заявки США, относящиеся к различным устройствам и/или способам уменьшения влияния сдвига для систем ковки, которые по ссылке полностью включены в настоящую заявку:

Патентная заявка US №12/814,591 под названием "Способы смазки для улучшения деформируемости при ковке" (LUBRICATION PROCESSES FOR ENHANCED FORGEABILITY), опубликованная как публикация патентной заявки US №2011/0302978; и

Патентная заявка US №13/027,327, под названием "Способы смазки для улучшения деформируемости при ковке" (LUBRICATION PROCESSES FOR ENHANCED FORGEABILITY), опубликованная как публикация патентной заявки US №2011/0802979.

[0049] Согласно некоторым неограничивающим вариантам реализации способ горячей обработки слитка или другой заготовка из сплава согласно настоящему изобретению в целом может включать использование многослойной прокладки, размещенной между слитком или другой заготовкой и ковочным штампом или другой ковочной конструкцией, для устранения или уменьшения поверхностного растрескивания слитка или другой заготовки. В дополнение к устранению или уменьшению поверхностного растрескивания многослойная прокладка согласно настоящему изобретению также может смазывать поверхности слитка или другой заготовки во время операций горячей обработки. Многослойная прокладка может содержать по меньшей мере два слоя. Согласно различным неограничивающим вариантам реализации многослойная прокладка может содержать по меньшей мере три слоя. Согласно по меньшей мере одному неограничивающему варианту реализации многослойная прокладка, например, может содержать по меньшей мере один смазочный слой для уменьшения трения между слитком или другой заготовкой и штампом или другой ковочной конструкцией. Кроме того, по меньшей мере согласно одному неограничивающему варианту реализации многослойная прокладка может содержать, например, по меньшей мере один изолирующий слой для термического изолирования слитка или другой заготовки от штампа или другой ковочной конструкции. Согласно различным неограничивающим вариантам реализации многослойная прокладка может содержать термически изолирующий слой, расположенный между двумя смазочными слоями. Согласно различным неограничивающим вариантам реализации толщина изолирующего слоя (или слоев) и смазочного слоя (или слоев) может зависеть, например, от свойств материала заготовки, температурного градиента между заготовкой и ковочным штампом и материала (или материалов) многослойной прокладки. Согласно некоторым неограничивающим вариантам реализации термически изолирующий слой (или слои) может быть достаточно толстым для термического изолирования заготовки от штампа, и смазочный слой (или слои) может быть достаточно толстым для уменьшения трения между заготовкой и штампом во время ковки. Согласно различным неограничивающим вариантам реализации термически изолирующий слой (или слои), например, может быть более толстым, чем смазочный слой (или слои), или наоборот.

[0050] Как показано на ФИГ. 7 и 8, согласно одному неограничивающему варианту реализации многослойная прокладка 100, которая уменьшает образование горячих трещин согласно настоящему изобретению, в целом может содержать множество слоев 102, 104, 106. По меньшей мере один из множества слоев может быть, например, смазочным слоем, который может уменьшить трение между слитком или другой заготовкой и штампом или другой ковочной конструкцией. По меньшей мере один слой может быть, например, термически изолирующим слоем, который может термически изолировать слиток или другую заготовку от штампа или другой ковочной конструкции. Согласно различным неограничивающим вариантам реализации смазочный слой, например, может формировать наружный слой многослойной прокладки 100 таким образом, что смазочный слой входит в контакт с заготовкой и/или штампом. Согласно некоторым неограничивающим вариантам реализации смазочный слой может формировать наружные слои многослойной прокладки 100 таким образом, что смазочные слои, например, входят в контакт как с заготовкой, так и с штампом или другой ковочной конструкцией. Согласно некоторым неограничивающим вариантам реализации первый наружный смазочный слой может иметь, например, контактирующую с заготовкой поверхность, и второй наружный смазочный слой, например, может иметь контактирующую с штампом поверхность.

[0051] Как показано на ФИГ. 7 и 8, согласно одному конкретному варианту реализации настоящего изобретения слои 102 и 104 могут быть смазочными слоями, которые могут уменьшать трение между заготовкой и штампом. Кроме того, слой 106 может быть термически изолирующим слоем, который может термически изолировать заготовку от штампа. Согласно различным неограничивающим вариантам реализации изолирующий слой 106 может быть расположен между смазочными слоями 102 и 104. Согласно различным неограничивающим вариантам реализации многослойная прокладка 100 может содержать дополнительные слои. Например, многослойная прокладка может содержать множество изолирующих слоев между наружными смазочными слоями. Согласно другим неограничивающим вариантам реализации многослойная прокладка может содержать, например, множество чередующихся изолирующих и смазочных слоев.

[0052] Согласно различным неограничивающим вариантам реализации слои многослойной прокладки могут быть скреплены или удержаны вместе. Например, как показано на ФИГ. 9 и 10, скобы 118 могут скреплять вместе по меньшей мере два слоя 112, 114, 116 многослойной прокладки 110. Согласно некоторым неограничивающим вариантам реализации многослойная прокладка 110 может содержать термически изолирующий слой 116, размещенный, например, между двумя смазочными слоями 112, 114 (как показано на ФИГ. 9). Скобы 118 могут проникать сквозь смазочные слои 112 и 114 для формирования, например, втулки или полости. Согласно различным неограничивающим вариантам реализации термически изолирующий слой 116 можно скользить или может быть иным способом размещен внутри втулки, сформированной соединенными или скрепленными наружными смазочными слоями 112 и 114. Согласно различным неограничивающим вариантам реализации ряды скоб 118 может продлить вдоль многослойную прокладку 110. Например, ряды скоб 118 могут проходить вдоль двух боковых сторон многослойной прокладки 110. Изолирующий слой 116 может, например, скользить сквозь нескрепленную сторону и/или часть многослойной прокладки 110. Согласно различным неограничивающим вариантам реализации по меньшей мере одна скоба 118 может проникать сквозь внутренний изолирующий слой 116. Например, изолирующий слой 116 может быть расположен между наружными смазочными слоями 112, 114, и скоба 118 может проходить, например, сквозь наружные и внутренние слои 112, 114 и 116. В таких неограничивающих вариантах реализации скоба 118 может удерживать неподвижно внутренний изолирующий слой 116 относительно, например, наружных смазочных слоев 112 и 114.

[0053] Как показано на ФИГ. 11 и 12, прерывистое скрепление 128 (показано на ФИГ. 12) может скреплять вместе слои 122, 124, 126 многослойной прокладки 120. Согласно некоторым неограничивающим вариантам реализации многослойная прокладка 120 может содержать термически изолирующий слой 126, размещенный, например, между двумя смазочными слоями 122 и 124. Согласно различным неограничивающим вариантам реализации смазочные наружные слои 122 и 124 могут быть сформированы из одного листа смазочного материала. Лист смазочного материала может быть сложен вдоль линии 127 для формирования, например, втулки или выемки, и прерывистое скрепление может удерживать наружные смазочные слои 122 и 124 вместе. Согласно некоторым неограничивающим вариантам реализации прерывистое скрепление 128 может проходить вокруг по меньшей мере части периметра многослойной прокладки 110. Прерывистое скрепление может проходить, например, вдоль несложенных краев многослойной прокладки 120. Согласно различным неограничивающим вариантам реализации термически изолирующий слой 126 может скользить или может быть иным способом расположен внутри втулки, сформированной наружными смазочными слоями 122 и 124. Согласно некоторым неограничивающим вариантам реализации по меньшей мере часть прерывистого скрепления 128 может проходить сквозь внутренний термически изолирующий слой 126. В таких неограничивающих вариантах реализации прерывистое скрепление 128 может удерживать неподвижно внутренний термически изолирующий слой 126 относительно наружных смазочных слоев 122 и 124.

[0054] Согласно различным неограничивающим вариантам реализации термически изолирующий слой для теплоизолирования заготовки от ковочного штампа согласно настоящему изобретению может содержать множество керамических волокон. Согласно некоторым неограничивающим вариантам реализации множество керамических волокон могут включать пучок, полосу или жгут волокон, ткань и/или пластину. В целом используемый в настоящей заявке термин "ткань" относится к материалам, которые могут быть сотканы, связаны, свойлачены или сплавлены в нетканые материалы или материалы, которые иным способом выполнены из волокон. Согласно некоторым неограничивающим вариантам реализации ткань может содержать связующее для скрепления множества волокон. Согласно некоторым неограничивающим вариантам реализации ткань может содержать одну или большее количество нитей, кошмы, циновок, бумаги, сукна и т.п. Согласно некоторым неограничивающим вариантам реализации термически изолирующий слой может содержать керамическую ткань, такую как, например, керамическая ткань, содержащая волокна огнеупорной глины. Например, термически изолирующий слой может содержать ткань KAOWOOL, представляющий собой материал, известный специалистам, который содержит огнеупорную глину на основе алюмосиликата. Согласно различным вариантам реализации термически изолирующий слой может быть достаточно теплостойким для защиты подвергнутой горячей обработке заготовки от менее горячего штампа и/или предотвращения или значительного уменьшения теплопередачи между указанными двумя телами. Теплостойкость изолирующего слоя может быть выше, чем теплостойкость, например, смазочного слоя многослойной прокладки. Согласно различным неограничивающим вариантам реализации удельная теплопроводность изоляционного материала может варьироваться, например, в пределах от 1,45-2,09 БТЕ⋅дюйм/(час⋅кв. фут⋅°F) (0,18-0,26 ккал/(час⋅м⋅°С)) для температур между 1500°F и 2000°F (816°С и 1093°С).

[0055] Толщины изолирующего слоя (или слоев) многослойной прокладки могут изменяться согласно удельной теплопроводности ткани. В некоторых неограничивающих вариантах реализации ткань, например, может иметь толщину 0,5 дюйма, 1,0 дюйм или 2 дюйма (12,7 мм, 25,4 мм или 50,8 мм). Кроме того, формы и толщины одного или большее количество термически изолирующих слоев многослойной прокладки могут быть выбраны с учетом диапазона температур, при которых сплавы могут быть подвергнуты горячей обработке, например, температуры, при которой возникают трещины в конкретном сплаве, который должен быть обработан. При данной исходной температуре для операции горячей обработки некоторые сплавы могут быть эффективно подвергнуты горячей обработке в более широком диапазоне температур, чем другие сплавы, из-за разностей температуры, при которой трещины возникают в сплаве. Для сплавов, имеющих относительно небольшой диапазон температур горячей обработки (т.е. разностей между самой низкой температурой, при которой сплав может быть подвергнут горячей обработке, и температурой, при которой возникают трещины), толщина одного или большего количества термически изолирующих слоев и, таким образом, толщина многослойной прокладки может быть относительно большой для блокирования или уменьшения охлаждения заготовки до температурного диапазона хрупкости, при температурах которого возникают трещины. Аналогично, для сплавов, имеющих относительно большой диапазон температур горячей обработки, толщина одного или большего количества термически изолирующих слоев и, таким образом, толщина многослойной прокладки может быть относительно уменьшенной для уменьшения или предотвращения охлаждения основного слитка или другой заготовки до температурного диапазона хрупкости, при температурах которого возникают трещины. Согласно различным неограничивающим вариантам реализации множество изолирующих слоев могут быть сложены вместе и/или наслоены друг на друга для достижения толщины, достаточной для обеспечения необходимого изолирующего эффекта.

[0056] Согласно различным неограничивающим вариантам реализации смазочный слой для уменьшения трения между заготовкой и ковочным штампом согласно настоящему изобретению может содержать стекловолокно. Стекловолокно может иметь точку плавления между 1650°F и 2050°F (899°С-1121°С), например, и может содержать SiO2, Al2O3, B2O3TiO и/или СаО. Согласно некоторым неограничивающим вариантам реализации смазочный слой может иметь низкий коэффициент трения. Смазочный слой может иметь коэффициент трения, который, например, меньше, чем коэффициент трения заготовки и/или штампа. Согласно некоторым неограничивающим вариантам реализации смазочный слой может иметь коэффициент трения, который меньше, чем коэффициент трения, например, изолирующего слоя. Согласно различным вариантам реализации коэффициент трения смазочного слоя при температуре ковки может, например, варьироваться от 0,8 до 1,0. Наоборот, коэффициент трения металлов может находиться в диапазоне 0,3-0,9 в зависимости от сплава и температуры.

[0057] Согласно некоторым неограничивающим вариантам реализации способ обработки слитка или другой заготовки для уменьшения образования горячих трещин в целом может включать исходное формирование заготовки. Слиток из сплава или другая описанная в настоящей заявке заготовка могут быть сформированы с использованием, например, известных металлургических способов или способов порошковой металлургии. Например, согласно различным неограничивающим вариантам реализации слиток или другая заготовка могут быть сформированы путем комбинации вакуумной индукционной плавки (VIM) и вакуумного дугового переплава (VAR), известной как операция VIM-VAR. В различных других неограничивающих вариантах реализации заготовка может быть сформирована способом тройной плавки, при котором операцию электрошлакового переплава (ESR) выполняют между операцией вакуумной индукционной плавки и операцией вакуумного дугового переплава, в результате чего образуется последовательность VIM-ESR-VAR (т.е. тройная плавка). Согласно другим неограничивающим вариантам реализации заготовка может быть сформирована с использованием операции порошковой металлургии, включающей атомизацию расплавленного сплава и сбор и уплотнение результирующих металлургических порошков в заготовку.

[0058] Согласно некоторым неограничивающим вариантам реализации слиток или другая заготовка могут быть сформированы с использованием операции распылительной штамповки. Например, вакуумная индукционная плавка может быть использована для подготовки композиции основного сплава из сырья. Операция ESR может быть дополнительно использована после вакуумной индукционной плавки. Расплавленный сплав может быть извлечен из вакуумной индукционной печи или плавильного бассейна дуговой печи и измельчен для формирования расплавленных капель. Расплавленный сплав может быть извлечен из плавильного бассейна с использованием, например, индукционного канала с холодной стенкой (CIG). Расплавленные капели сплава могут быть осаждены в литейную форму, на оправку или другую поверхность с использованием операции распылительной штамповки для формирования отвержденной заготовки.

[0059] Согласно некоторым неограничивающим вариантам реализации слиток или другая заготовка могут быть сформированы с использованием горячего изостатического прессования (HIP). Горячее изостатическое прессование в целом относится к изостатическому применению высоконапорного высокотемпературного газа, такого как, например, аргон, для уплотнения и отверждения порошкового материала в монолитную предварительную заготовку. Порошок может быть отделен от высоконапорного высокотемпературного газа герметизированным контейнером, который действует в качестве барьера давления между газом и порошком, который должен быть сжат и уплотнен. Герметизированный контейнер может быть пластически деформирован для уплотнения порошка, и повышенные температуры способствуют эффективному спеканию отдельных частиц порошка для формирования монолитную предварительную заготовку. Однородное давление прессования может быть приложено ко всему порошку, и в предварительной заготовке может быть достигнуто гомогенное распределение плотности. Например, почти эквиатомный порошок никель-титанового сплава может быть загружен в металлический резервуар, такой как, например, стальная оболочка, и дегазирован для удаления адсорбированной влаг и захваченного газа. Резервуар, содержащий почти эквиатомный порошок никель-титанового сплава, может быть герметично запечатан под вакуумом, например, сваркой. Затем герметизированный контейнер может быть подвергнут горячему изостатическому прессованию при температуре и под давлением, достаточными для достижения полного уплотнения порошка никель-титанового сплава в резервуаре, для формирования таким образом полностью уплотненной почти эквиатомной предварительной заготовки из никель-титанового сплава.

[0060] После исходного формирования заготовки, неограничивающий способ обработки слитка или другой заготовки для уменьшения образования горячих трещин в целом может включать нагревание заготовки и/или кондиционирование поверхности заготовки. Согласно некоторым неограничивающим вариантам реализации заготовка может быть подвергнута действию высоких температур для гомогенизации композиции сплава и микроструктуры заготовки. Высокие температуры могут быть выше температуры рекристаллизации сплава, но ниже температуры точки плавления сплава. Поверхность заготовки может быть кондиционирована, например, путем стачивания и/или отслаивания поверхности заготовки. Заготовка также может быть подвергнута, например, пескоструйной обработке и/или полированию шлифовальным кругом. Операции кондиционирования поверхности могут быть выполнены до и/или после любых дополнительных этапов термической обработки, таких как, например, гомогенизация при высоких температурах.

[0061] Согласно некоторым неограничивающим вариантам реализации способ обработки слитка или другой заготовки для уменьшения образования горячих трещин в целом может включать горячую обработку заготовки. Горячая обработка заготовки может включать приложение силы к заготовке для пластического деформирования заготовки. Сила может быть приложена, например, посредством штампов и/или вальцов. Согласно различным неограничивающим вариантам реализации многослойная прокладка согласно настоящему изобретению может быть расположен по меньшей мере между частью заготовки и по меньшей мере частью штампа (или штампов) или другой ковочной конструкции. Например, как показано на ФИГ. 4А и 4В, горячая обработка заготовки 40 может включать ковку осадкой заготовки 40 в открытом штампе. Открытый штамп может содержать, например, первую часть 50 штампа и вторую часть 52 штампа. Согласно различным неограничивающим вариантам реализации заготовка 40 может быть сжата между первой и второй частями 50, 52 штампа таким образом, что заготовка 40 пластически деформирована (как показано на ФИГ. 4В) между ними. Согласно некоторым неограничивающим вариантам реализации многослойная прокладка 130, 140 может быть расположена между по меньшей мере частью заготовки 40 и одной из частей 50, 52 штампа. Например, первая многослойная прокладка 140 может быть расположена между первой частью 50 штампа и заготовкой 40, и вторая многослойная прокладка 130 может быть расположена, например, между второй частью 52 штампа и заготовкой 40. Многослойная прокладка 130, 140 может быть прикреплена к заготовке 40 и/или штампу 40, 50. Согласно различным вариантам реализации многослойная прокладка 130, 140 может быть размещена на заготовке 40 и удержана в положении, например, гравитационным способом. Многослойная прокладка 130, 140 может иметь любую подходящую ширину и длину для закрытия по меньшей мере части предварительно деформированной заготовки 40 и/или деформированной заготовки 40а. Ширина и длина многослойной прокладки 130, 140 могут изменяться, например, согласно размеру и/или форме заготовки 40 и штампа 40, 50. Согласно различным неограничивающим вариантам реализации многослойные прокладки 130, 140 могут, например, закрывать всю поверхность раздела между заготовкой 40 и частями 50, 52 штампа. Согласно другим неограничивающим вариантам реализации, например, многослойные прокладки 130, 140 могут только частично закрывать поверхность раздела между заготовкой 40 и частями 50, 52 штампа.

[0062] Как показано на ФИГ. 5, горячая обработка заготовки 80 может включать ковку осадкой заготовки 80 в матричном штампе 70. Матричный штамп 70 может содержать, например, пуансон 72, который может содержать, например, фигурную и/или по существу плоскую штамповочную поверхность. Согласно различным неограничивающим вариантам реализации заготовка 80 может быть сжата между матричным штампом 70 и пуансоном 72 таким образом, что заготовка 80 пластически деформирована между ними. Согласно некоторым неограничивающим вариантам реализации многослойная прокладка 150, 160 может быть расположена между по меньшей мере частью заготовки 80 и штампом 70 и/или пуансоном 72. Например, первая многослойная прокладка 150 может быть расположена между по меньшей мере частью пуансона 72 и по меньшей мере частью заготовки 80, и вторая многослойная прокладка 160 может быть расположена, например, между по меньшей мере частью матричного штампа 70 и по меньшей мере частью заготовки 80. Многослойная прокладка 150, 160 может быть прикреплена, например, к заготовке 80 и/или штампу 70 и/или пуансон 72. Согласно различным вариантам реализации многослойная прокладка 150, 160 может быть размещена на заготовке 80 и удержана в положении, например, гравитационным способом. Многослойная прокладка 150, 160 может иметь любую подходящую ширину и длину для закрытия по меньшей мере части заготовки 80. Ширина и длина многослойной прокладки 150, 160 могут быть изменены согласно размеру и/или форме заготовки 80. Согласно различным неограничивающим вариантам реализации многослойные прокладки 150, 160 могут закрывать, например, всю поверхность раздела между заготовкой 80 и частями 70, 72 штампа. Согласно другим неограничивающим вариантам реализации многослойные прокладки 150, 160 могут только частично закрывать поверхность раздела между заготовкой 80 и частями 70, 72 штампа.

[0063] Как показано на ФИГ. 6А и 6В, крепежная деталь 84, сформированная посредством системы для ковки осадкой с использованием матричного штампа, как показано на ФИГ. 5, т.е., с использованием многослойных прокладок 150, 160, расположенных между заготовкой 80 и матричным штампом 70 и между заготовкой 80 и пуансоном 72, может содержать головку 86. Как показано на фиг 6В, головка 86 крепежной детали, сформированная во время операции ковки осадкой, может иметь наружную поверхность 88, которая, например, фактически содержит поверхностных трещин. Для сравнения, крепежная деталь 24 (показанная на ФИГ. 2А и 2В), сформированная в результате операции ковки осадкой с использованием матричного штампа, показанного на ФИГ. 1А-1С, т.е., без использования многослойной прокладки, имеет намного большие поверхностные трещины на ее наружной поверхности 24.

[0064] Согласно некоторым неограничивающим вариантам реализации горячая обработка заготовки может включать горячую обработку заготовки при температуре от 1500°F (816°С) до 2500°F (1371°С). Разумеется, специалисту понятно, что диапазон температур, в котором может быть выполнена горячая обработка конкретной заготовки, зависит от различных факторов, включая такие как, например, композиция и микроструктура сплава, размер и форма заготовки и конкретный используемый способ горячей обработки. Согласно некоторым неограничивающим вариантам реализации горячая обработка заготовки может включать операцию ковки и/или операцию прессования. Например, заготовка может быть подвергнута ковке осадкой и/или ковке вытяжкой. Согласно различным неограничивающим вариантам реализации способ может включать горячую обработку заготовки ковкой. Согласно различным неограничивающим вариантам реализации способ может включать горячую обработку заготовки ковкой при температуре от 1500°F (816°С) до 2500°F (1371°С). Согласно различным неограничивающим вариантам реализации способ может включать горячую обработку заготовки выдавливанием. Согласно различным неограничивающим вариантам реализации способ может включать горячую обработку заготовки выдавливанием при температуре от 1500°F (816°С) до 2500°F (1371°С).

[0065] Операция ковки осадкой и вытяжкой может включать одну или большее количество последовательностей операций ковки осадкой и одну или большее количество последовательностей операций ковки вытяжкой. Во время операции ковки осадкой торцевые поверхности слитка или другой заготовки могут быть расположены между ковочными штампами, которые прикладывают силу к заготовке, в результате чего сокращается длина заготовки и увеличивается поперечное сечение заготовки. Многослойная прокладка согласно настоящему изобретению может быть расположена, например, между ковочными штампами и торцевыми поверхностями слитка или другой заготовки. Во время операции вытяжки боковые поверхности (например, периферийная поверхность цилиндрической заготовки) могут быть расположены между ковочными штампами, которые прикладывают силу к слитку или другой заготовке, которая уменьшает поперечное сечение заготовки и увеличивает длину заготовки. Многослойная прокладка согласно настоящему изобретению может быть расположена, например, между ковочными штампами и боковыми поверхностями слитка или другой заготовки.

[0066] Согласно различным неограничивающим вариантам реализации слиток или другая заготовка могут быть подвергнуты одной или большему количеству операций ковки осадкой и вытяжкой. Например, в тройной операции ковки осадкой и вытяжкой заготовка может быть подвергнута сначала ковке осадкой и затем ковке вытяжкой. Последовательность осадки и вытяжки может быть повторена два и большее количество раз для выполнения в общей сложности трех последовательных операций ковки осадкой и вытяжкой. Согласно различным неограничивающим вариантам реализации заготовка может быть подвергнута одной или большему количеству операций прессования. Например, при операции прессования цилиндрическая заготовка может быть выдавлена сквозь кольцевую экструзионную головку, в результате чего может быть уменьшен диаметр и увеличена длина заготовки. Специалисту понятно, что могут быть использованы другие способы горячей обработки, и многослойные прокладки и способы согласно настоящему изобретению могут быть приспособлены к использованию по меньшей мере с одним из таких других способов без необходимости в излишнем экспериментировании.

[0067] Не смотря на то, что описанные в настоящей заявке способы являются предпочтительными для использования в соединении с чувствительными к образованию трещин сплавами, следует понимать, что эти способы также в целом могут быть применены к любому сплаву, включая, например, сплавы, отличающиеся относительно низкой пластичностью при температурах горячей обработки, а также сплавам, подвергаемым горячей обработке при температурах от 1000°F (538°С) до 2200°F (1204°С), и к сплавам, которые в целом не склонны к растрескиванию. Используемый в настоящей заявке термин "сплав" обозначает известные сплавы, суперсплавы и металлы, содержащие только случайные уровни концентраций других элементов. Специалисту понятно, что суперсплавы имеют относительно хорошую поверхностную стойкость к коррозии и стойкость к окислению, высокую прочность и высокое сопротивление ползучести при высоких температурах.

[0068] Заготовки из сплава, которые могут быть обработаны согласно различным вариантам реализации, описанным в настоящей заявке, могут быть выполнены в любой подходящей форме. В конкретных неограничивающих вариантах реализации, например, заготовки могут иметь форму слитков, болванок, прутов, пластин, труб, спеченных предварительных заготовок и т.п., или могут быть выполнены в указанных формах.

[0069] Согласно различным неограничивающим вариантам реализации способы, описанные в настоящей заявке, могут быть использованы для изготовления обработанной болванки из сплава в форме литого, уплотненного или сформированного способом распыления слитка. Преобразование ковкой или преобразование прессованием слитка в болванку или другое обработанное изделие может обеспечить формирование измельченной зернистой структуры в изделии по сравнению с исходной заготовкой. Способы и процессы, описанные в настоящей заявке, могут улучшить объем выпуска кованой или прессованной продукции (такой как, например, болванки) из заготовок, поскольку многослойная прокладка согласно настоящему изобретению может уменьшить интенсивность поверхностного растрескивания заготовки во время операций прессования и/или ковки. Например, было замечено, что многослойная прокладка согласно настоящему изобретению, расположенная между по меньшей мере частью поверхности заготовки и штампом, может с большой легкостью выдерживать деформирующую силу, приложенную обрабатывающими штампами. Также было замечено, что многослойная прокладка согласно настоящему изобретению, расположенная между по меньшей мере областью поверхности заготовки и штампом, также может с большой легкостью выдерживать перепад температур между обрабатывающими штампами и заготовкой во время горячей обработки. Таким образом, было замечено, что инициирование поверхностных трещин предотвращено или уменьшено в основной заготовке во время обработки.

[0070] Согласно различным неограничивающим вариантам реализации слитки или другие заготовки из различных сплавов, благодаря многослойной прокладке согласно настоящему изобретению, расположенной на них, могут быть подвергнуты горячей обработке для формирования продуктов, которые могут быть использованы для изготовления различных изделий. Например, варианты реализации описанных в настоящей заявке способов могут быть использованы для формирования болванок из любого из сплавов на основе никеля, на основе железа, на основе никель-железного сплава, на основе сплава титана, на основе никель-титанового сплава, на основе кобальта, а также суперсплава на основе никеля и других суперсплавов. Болванки или другие продукты, сформированные из подвергнутых горячей обработке слитков или других заготовок из сплава, могут быть использованы для изготовления изделий, включая помимо прочего компоненты турбин, таких как, например, диски и кольца для турбинных двигателей и различных наземных турбин. Другие изделия, изготовленные из слитков или других заготовок из сплава, обработанные согласно различным неограничивающим описанным в настоящей заявке вариантам реализации, могут включать помимо прочего детали клапанов, компоненты двигателей, валы и крепежные детали.

[0071] Настоящее изобретение описано выше со ссылкой на различные примеры иллюстративных и неограничивающих вариантов реализации. Однако, специалисту понятно, что в настоящем изобретении могут быть сделаны различные замены, модификации или комбинации любых из описанных вариантов реализации (или их частей) без отступления от объема защиты настоящего изобретения, определенного исключительно пунктами приложенной формулы. Таким образом, рассмотрено и понято, что настоящее изобретение охватывает дополнительные варианты реализации, не сформулированные явно в настоящей заявке. Такие варианты реализации могут быть получены, например, объединением, изменением или реорганизацией любого из описанных этапов, ингредиентов, компонентов, составляющих частей, элементов, особенностей, аспектов, характеристик, ограничений, и т.п., содержащихся в описанных в настоящей заявке вариантах реализации. Таким образом, настоящее изобретение не ограничено описанием различных примеров иллюстративных и неограничивающих вариантов реализации, а скорее определено исключительно пунктами приложенной формулы. Таким образом, Заявители резервируют за собой право на исправление пунктов приложенной формулы во время рассмотрения настоящего изобретения для добавления особенностей, по-разному описанных в настоящей заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ СЛИТКОВ СПЛАВОВ | 2011 |

|

RU2573456C2 |

| УЛУЧШЕНИЕ ОБРАБАТЫВАЕМОСТИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ В ГОРЯЧЕМ СОСТОЯНИИ ПУТЕМ НАНЕСЕНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ | 2012 |

|

RU2575061C2 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ СЛИТКОВ ИЗ СПЛАВОВ | 2011 |

|

RU2599925C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2637446C2 |

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ ТИТАНА | 2013 |

|

RU2688109C2 |

| СПОСОБЫ УЛУЧШЕНИЯ ОБРАБАТЫВАЕМОСТИ В ГОРЯЧЕМ СОСТОЯНИИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2645636C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2014 |

|

RU2675886C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2720276C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА НИКЕЛЬ-ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2627092C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

Изобретение относится к обработке заготовок ковкой, в частности к прокладкам, которые располагают между штампом и заготовкой. Прокладка содержит три слоя. Первый слой включает керамические волокна и имеет первую теплостойкость и первый коэффициент трения. Второй слой содержит стекловолокно и имеет вторую теплостойкость и второй коэффициент трения. Третий слой также содержит стекловолокно и имеет третью теплостойкость и третий коэффициент трения. Первая теплостойкость больше, чем вторая и третья теплостойкость. Первый коэффициент трения превышает второй и третий коэффициенты трения. Второй и третий слои скреплены с образованием рукава, в который помещен первый слой. В результате во время ковки обеспечивается снижение трения между заготовкой и штампом. 9 з.п. ф-лы, 12 ил.

1. Прокладка, используемая для ковки заготовки из сплава, причем в процессе ковки прокладка расположена между штампом и заготовкой из сплава и содержит:

первый слой, содержащий керамические волокна и имеющий первую теплостойкость и первый коэффициент трения,

второй слой, содержащий стекловолокно и имеющий вторую теплостойкость и второй коэффициент трения, и

третий слой, содержащий стекловолокно и имеющий третью теплостойкость и третий коэффициент трения,

причем

первая теплостойкость больше, чем вторая и третья теплостойкости, первый коэффициент трения больше, чем второй и третий коэффициенты трения,

второй и третий слои скреплены вместе с образованием рукава, и

первый слой помещен в этот рукав.

2. Прокладка по п. 1, в которой первый слой содержит материал KAOWOOL.

3. Прокладка по п. 1, в которой первый слой содержит волокна огнеупорной глины.

4. Прокладка по п. 1, в которой второй слой имеет контактирующую с заготовкой из сплава поверхность, а третий слой имеет контактирующую со штампом поверхность.

5. Прокладка по п. 1, которая используется для ковки заготовки из сплава, выбранной из группы, состоящей из слитка, биллета, прутка, пластины, трубы и спеченной предварительной заготовки.

6. Прокладка по п. 1, которая используется для ковки заготовки из сплава, содержащей материал, выбранный из группы, состоящей из сплава на основе никеля, суперсплава на основе никеля, сплава на основе железа, сплава на основе никеля и железа, сплава на основе титана, сплава на основе никеля и титана и сплава на основе кобальта.

7. Прокладка по п. 6, при этом заготовка из сплава содержит материал, выбранный из группы, состоящей из сплава 718 (UNS N07718), сплава 720 (UNS N07720), сплава Rene 41 (UNS N07041), сплава Rene 65, сплава Rene 88, сплава Waspaloy® (UNS N07001) и сплава Inconel® 100.

8. Прокладка по п. 1, при этом штамп содержит матричный штамп для ковки осадкой и пуансон, причем прокладка расположена между по меньшей мере частью матричного штампа для ковки осадкой и заготовкой из сплава, а между по меньшей мере частью пуансона и заготовкой из сплава расположена вторая прокладка.

9. Прокладка по п. 1, в которой второй и третий слои скреплены вместе по меньшей мере одной крепежной деталью.

10. Прокладка по п. 1, в которой второй и третий слои скреплены вместе сшиванием или по меньше мере одной скобой.

| КОВОЧНЫЙ ПРЕСС С ГОРЯЧИМ ШТАМПОМ И СРЕДСТВО ТЕПЛОИЗОЛЯЦИИ ДЛЯ ЭТОГО ПРЕССА | 2006 |

|

RU2399455C2 |

| Блок теплоизоляции штампа для изотермической штамповки | 1988 |

|

SU1606252A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2017-12-26—Публикация

2014-03-03—Подача