Настоящее изобретение относится к ковке крупных заготовок из металла и подобных ему материалов, в особенности крупных конструкционных деталей.

В процессе ковки крупных конструкционных деталей для аэрокосмических и сходных с ними аппаратов, суммарное усилие ковочного пресса обычно устанавливает верхний предел для величины площади заготовки в плане. При достижении верхнего предела площади в плане, характерного для данного конкретного пресса, изготовление конструкционных деталей больших размеров обычно требует выковывать деталь из нескольких частей, из которых затем собирают готовую крупную деталь. Увеличение сложности аэрокосмических конструкций и иных сходных аппаратов влечет за собой увеличение потребности во все более крупных конструкционных деталях. С другой стороны, ограниченность в экономической доступности ковочных прессов большой мощности и серьезные экономические и практические проблемы, связанные со сборкой меньших субэлементов для получения крупных кованых деталей привели к возникновению серьезных трудностей в производстве крупных кованых конструкционных деталей. Эти и другие трудности, с которыми приходилось сталкиваться до сих пор, устраняются за счет нового подхода, предложенного настоящим изобретением.

Наиболее близким к заявленному техническим решением является патент Японии N 1-289531, B 21 J 5/00, 1/06, 1989.

В связи со сказанным главной целью настоящего изобретения является предложение системы, позволяющей увеличить размеры заготовок, которые могут подвергаться обработке на данном ковочном прессе.

Другой целью настоящего изобретения является предложение системы, позволяющей проковывать данную заготовку на ковочном прессе меньшей мощности.

С учетом этих и иных целей специалистам в данной области техники должно быть очевидно, что изобретение представлено в сочетании описания и приложенных к нему пунктов формулы изобретения.

Настоящее изобретение относится к системе усовершенствования работы ковочного пресса за счет увеличения размеров заготовки, которую можно эффективно проковать с использованием мощности данного ковочного пресса. Система предусматривает применение комплекта штампов, из которых один или несколько штампов сегментированы, т.е. разделены на две или более, и предпочтительно на три или более части. Сегментированный штамп снабжен средствами выдвижения, позволяющими избирательно выдвигать каждый из сегментов перед другими сегментами вдоль оси ковки. Штампы устанавливают в ковочном прессе путем монтажа каждого штампа непосредственно или на соответствующей подштамповой подушке или рядом с ней. Средства выдвижения применяются для выдвижения одного из сегментов и его фиксации перед другим сегментом. Заготовку проковывают таким образом, что выдвинутый сегмент является первичным ковочным агентом, т. е. он передает на заготовку подавляющую часть усилия. Невыдвинутые сегменты являются вторичными ковочными агентами, т.е. они служат только для контроля реакции других частей заготовки. Затем сегменты меняются ролями, так что бывший невыдвинутым сегмент выдвигается вслед за бывшим выдвинутым сегментом. После этого процесс ковки повторяется вновь, причем первичным ковочным агентом служит вновь выдвинутый сегмент или сегменты. За счет такого ступенчатого выполнения операции ковки в закрытых штампах с сегментированным штампом суммарное эффективное усилие последовательно прикладывается к нескольким участкам заготовки, так что каждый участок заготовки эффективно подвергается большому давлению поковки и, следовательно, на заготовке может быть выполнено больше поковочной работы. И наоборот, данное имеющееся усилие поковки может быть использовано для формирования более крупной заготовки. В предпочтительном варианте реализации сегменты должны выбираться для выдвижения таким образом, чтобы площадь заготовки, на которую в ходе каждого шага воздействуют первичные ковочные агенты, располагалась симметрично относительно центра оси ковки. Кроме того, сегментированный штамп должен быть заключен во вмещающей раме сегментированного штампа, которая должна в процессе работы удерживать сегменты вместе.

Сущность изобретения, однако, можно лучше понять на примере одного из конструкционных решений, проиллюстрированного на прилагаемых чертежах, на которых:

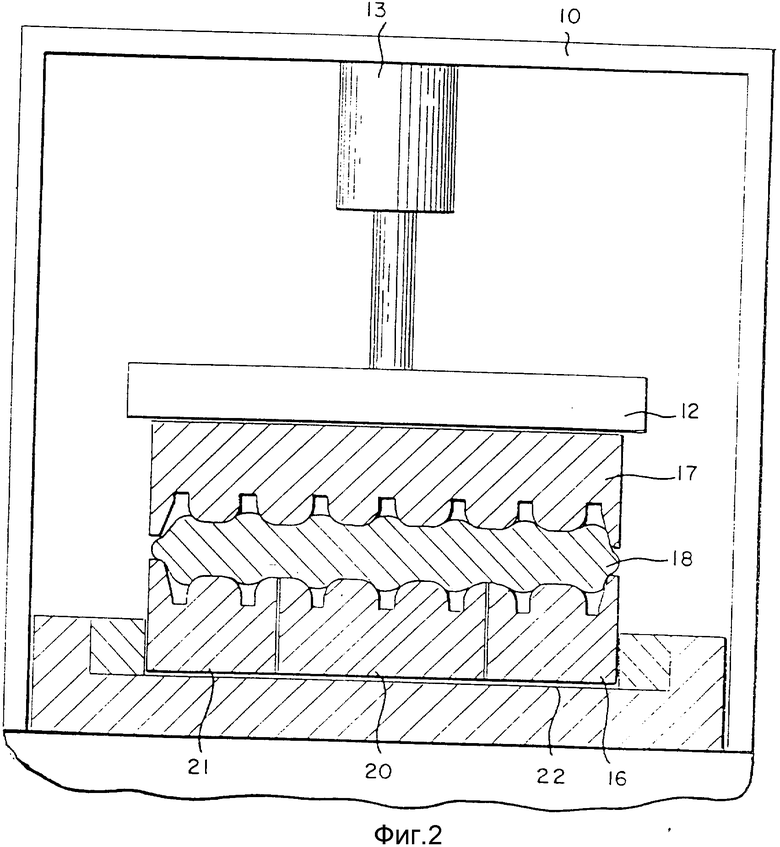

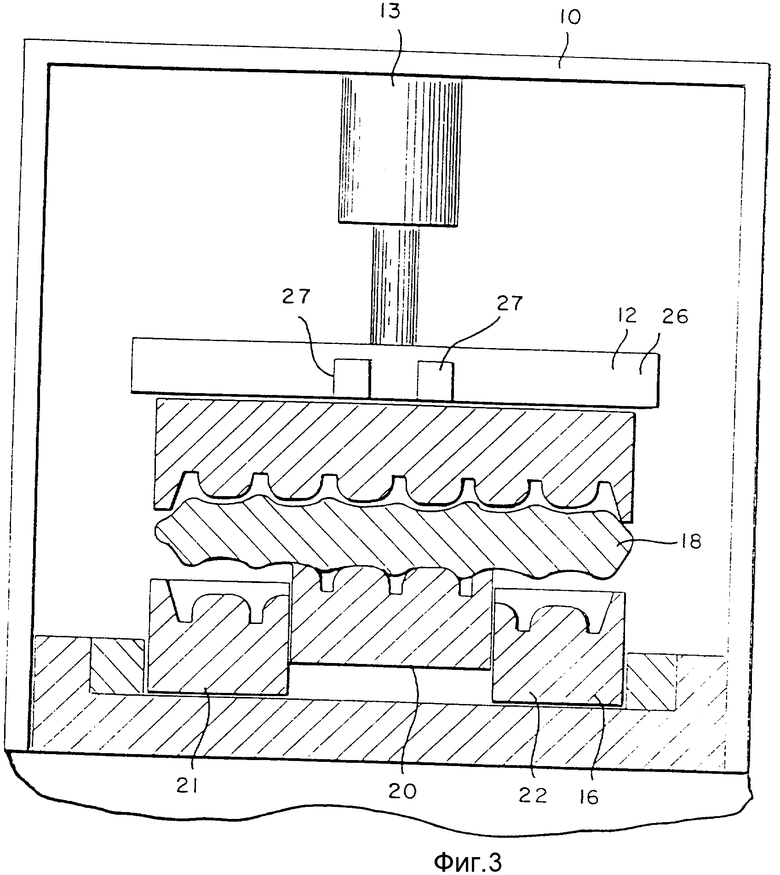

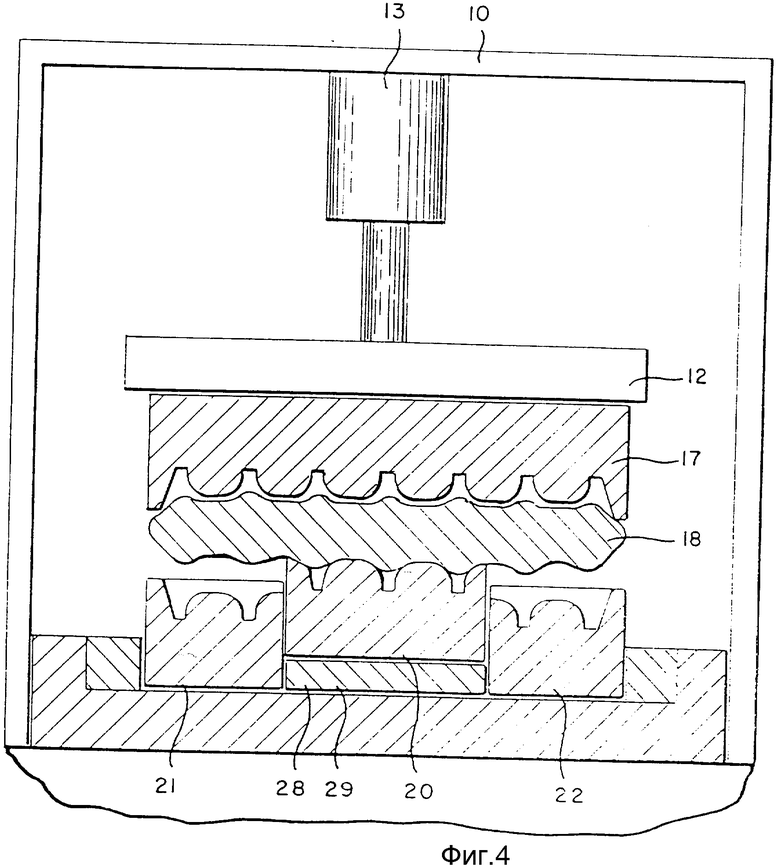

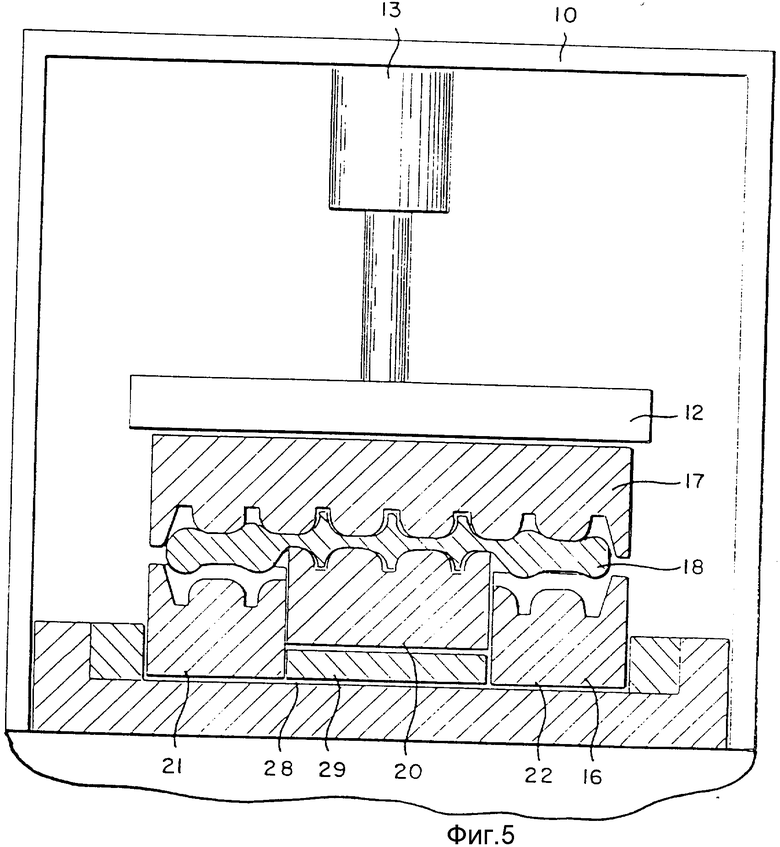

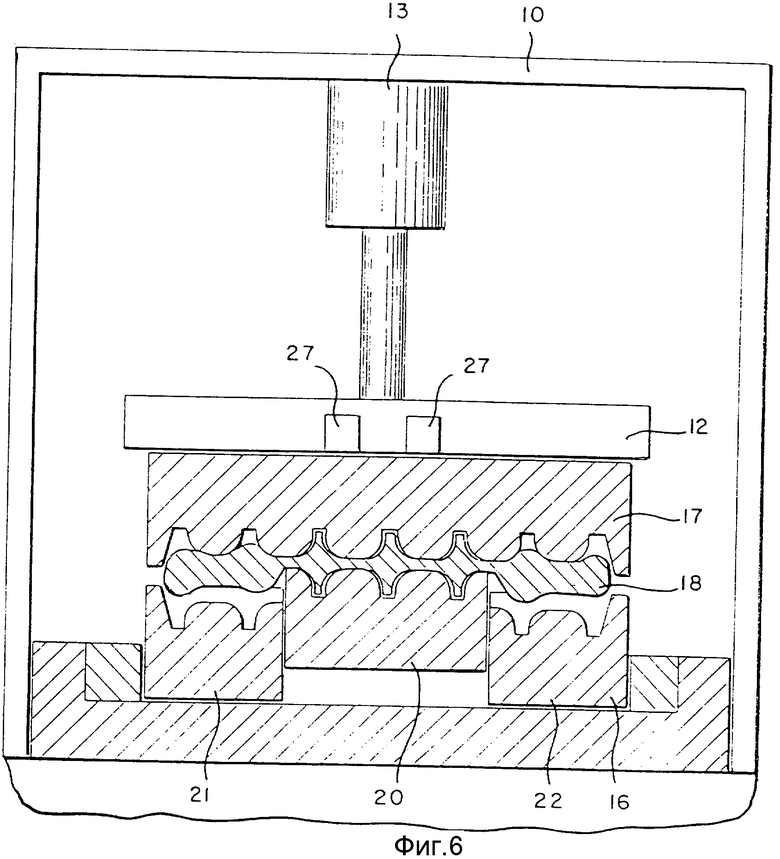

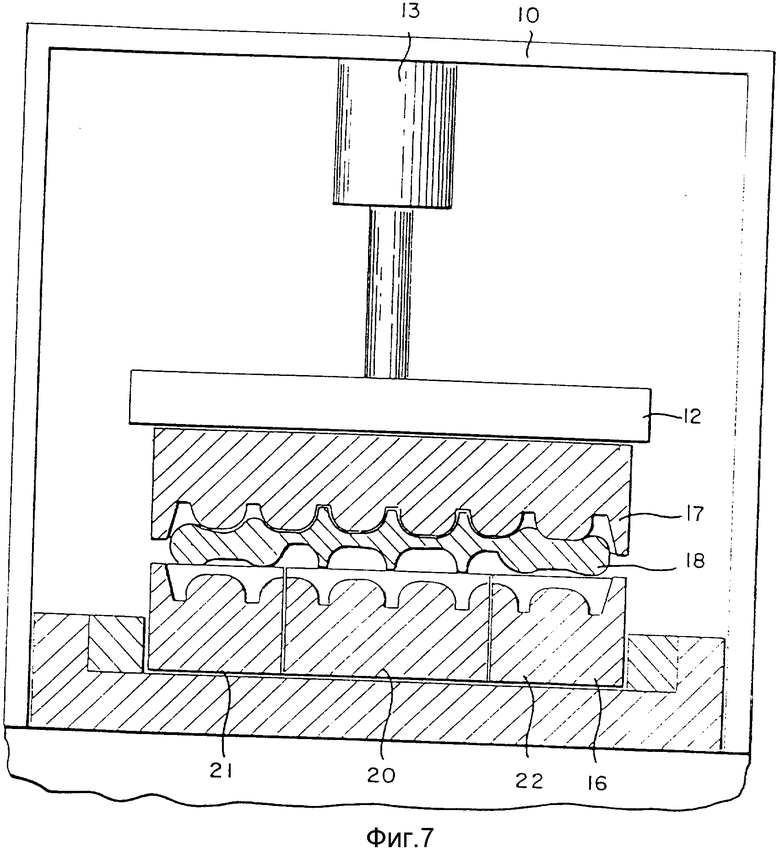

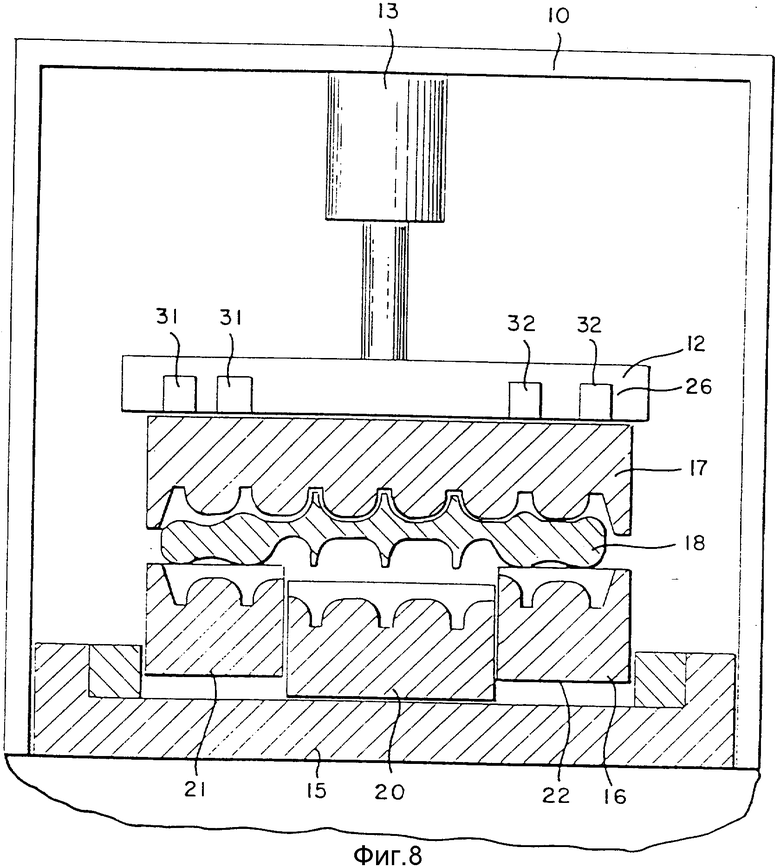

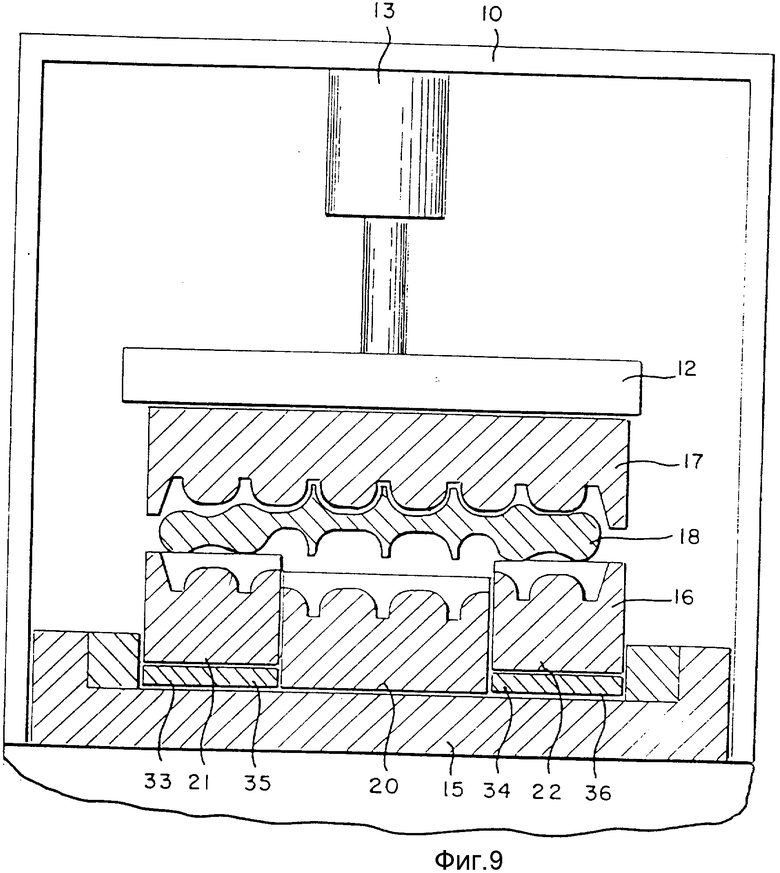

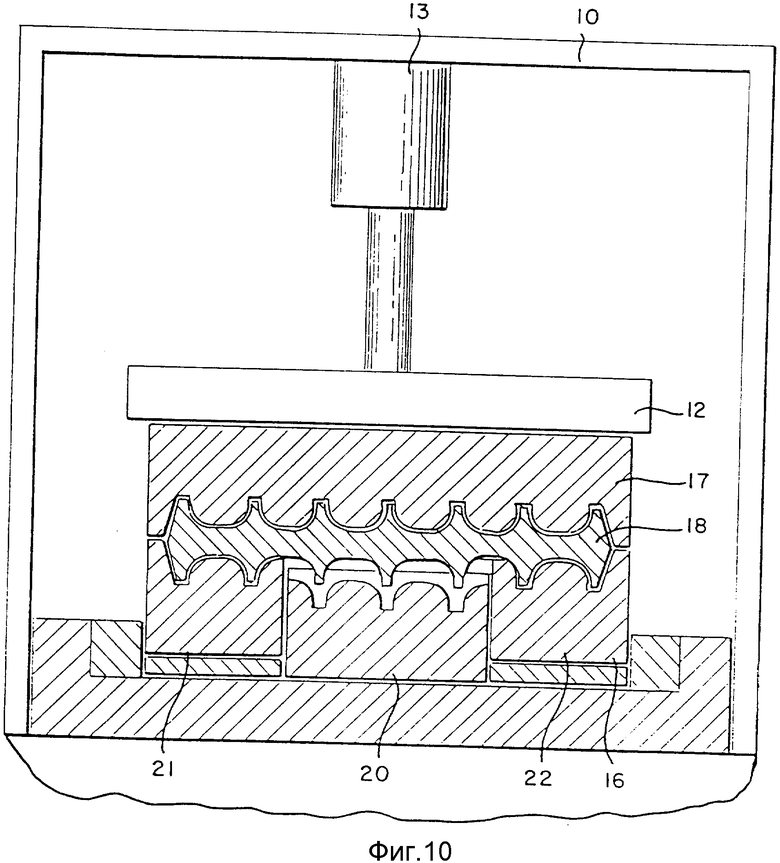

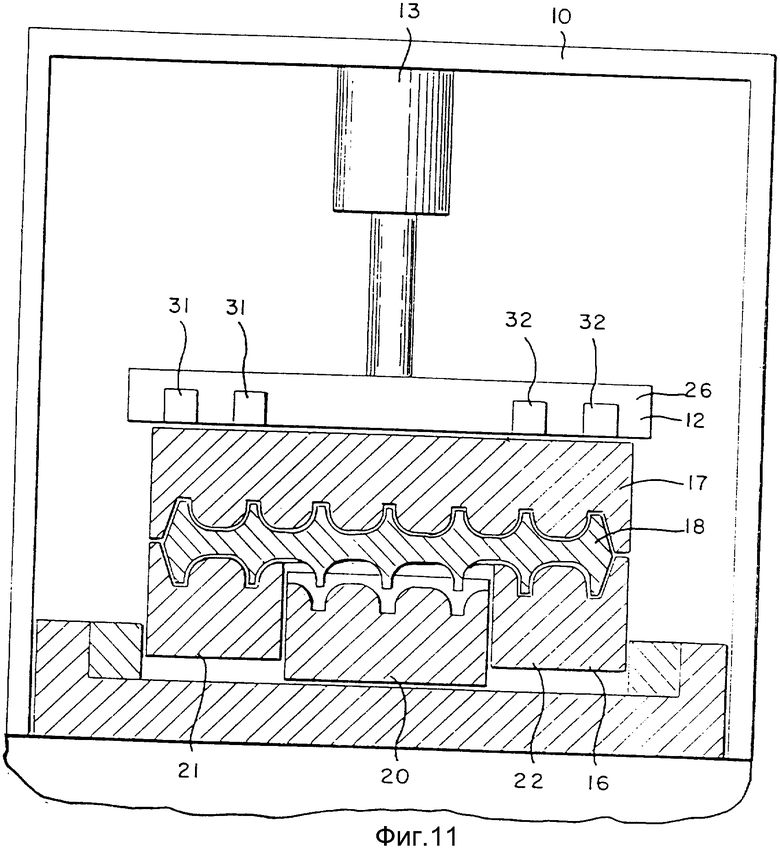

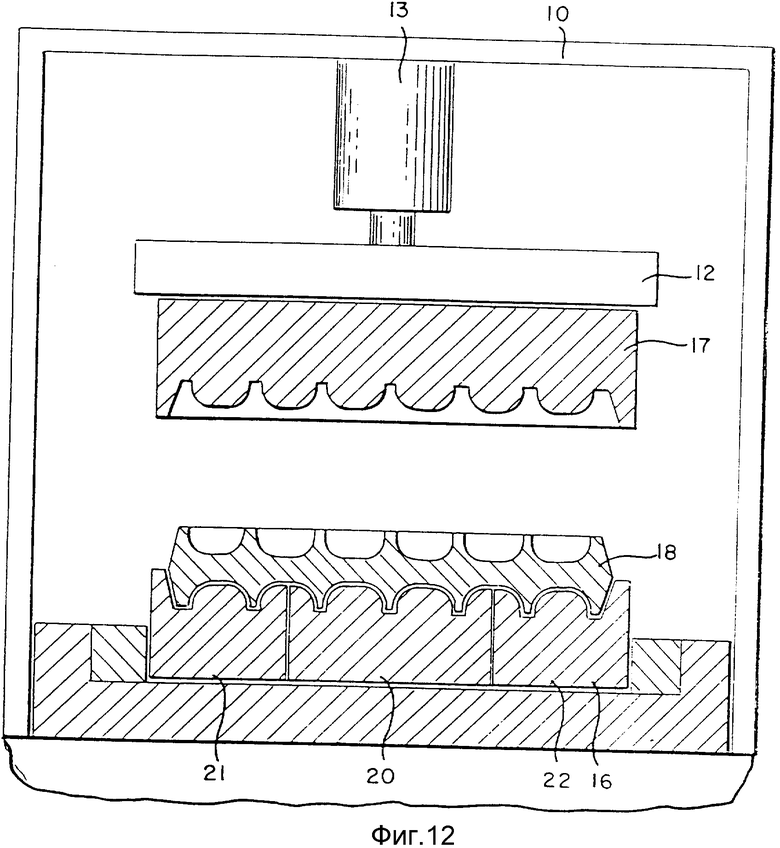

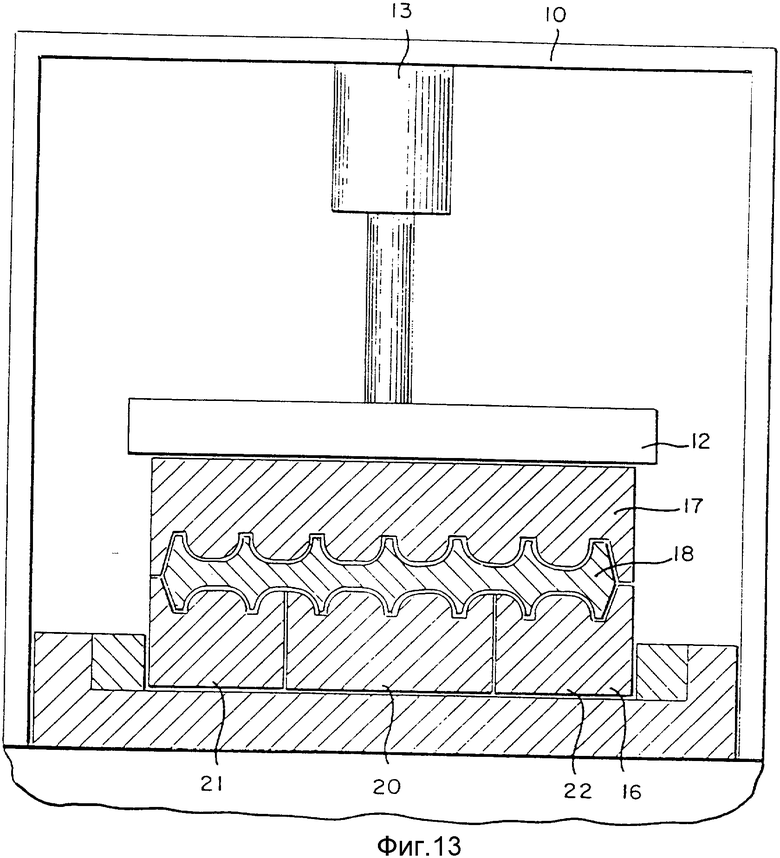

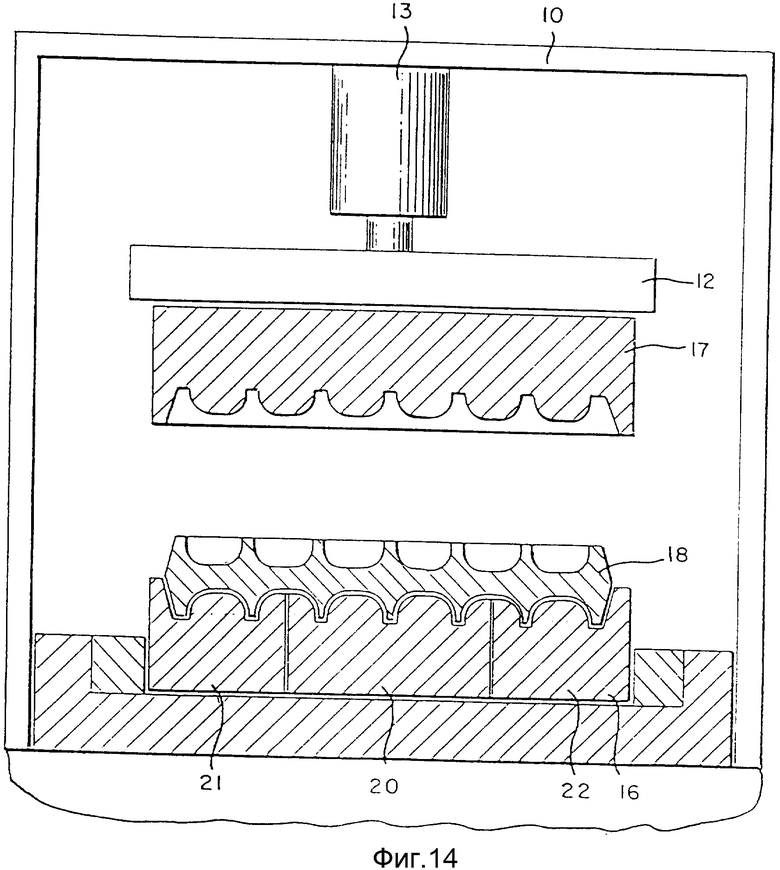

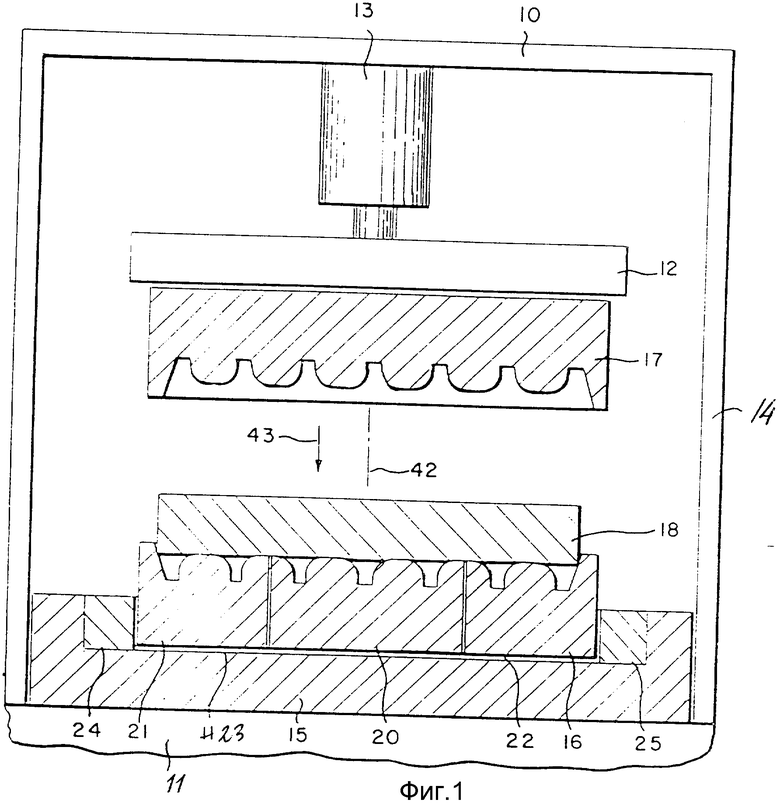

на фиг. 1 приведено изображение спереди частичного разреза ковочного пресса, воплощающего принципы настоящего изобретения до момента применения к заготовке процессе, являющегося предметом настоящего изобретения; на фиг. 2 показана система ковки на фиг. 1, в которой заготовка подвергается первоначальной черновой ковке; на фиг. 3 показан ковочный пресс на фиг. 1, на котором поднят центральный сегмент сегментированного штампа; на фиг. 4 показана система ковки на фиг. 1, в которой под центральный сегмент сегментированного штампа подложен прокладочный блок; на фиг. 5 показана система ковки на фиг. 1, в которой осуществляется ковка между несегментированным штампом и центральным сегментом сегментированного штампа; на фиг. 6 показана система ковки на фиг. 1, в которой центральный сегмент поднят, а прокладочный блок удален; на фиг. 7 показана система ковки на фиг. 1, в которой центральный сегмент возвращен в исходное положение; на фиг. 8 показана системы ковки на фиг. 1, в которой подняты два боковых сегмента; на фиг. 9 показана система ковки на фиг. 1, в которой под два боковых сегмента уложены прокладочные блоки; на фиг. 10 показана система ковки на фиг. 1, в которой осуществляется ковки между несегментированным штампом и двумя выдвинутыми боковыми сегментами сегментированного штампа; на фиг. 11 показана система ковки на фиг. 1, в которой подняты боковые сегменты; на фиг. 12 показана система ковки на фиг. 1, в которой сегментированный штамп возвращен в исходное положение; на фиг. 13 показана система ковки на фиг. 1, в которой осуществляется заключительное обжатие заготовки; на фиг. 14 показана система ковки на фиг. 1, в которой готовое изделие находится в открытых штампах.

Как можно видеть на фиг. 1, на которой показаны основные детали настоящего изобретения, система ковки 10, являющаяся предметом настоящего изобретения, включает нижнюю или первую подштамповую подушку 11, которая, в этом варианте реализации, является неподвижной, и подвижную или вторую подштамповую подушку 12, которая перемещается ковочным исполнительным механизмом 13. Нижняя подштамповая подушка 11 и исполнительный механизм 13 соединены вместе станиной 14. На неподвижной подштамповой подушке 11 установлен башмак 15 сегментированного штампа, а на башмаке 15 сегментированного штампа установлен сегментированный штамп 15. Несегментированный штамп 17 установлен на подвижной подштамповой подушке 12.

На фиг. 1 показано расположение оборудования перед тем, как к заготовке 18 будет применен данный конкретный процесс. В этот момент заготовкой должен служить практически прямолинейный блок из титана или иного металла с высокими рабочими характеристиками. На фиг. 1 заготовка 18 уложена на рабочую поверхность сегментированного штампа 16. В варианте реализации, показанном на фиг. 1, сегментированный штамп включает первый или центральный сегмент 20 и два боковых сегмента 21 и 22, расположенные с противоположных сторон центрального сегмента. Сегментированный штамп располагается в полости 23 на верхней поверхности башмака 15 сегментированного штампа. В свою очередь, башмак 15 сегментированного штампа установлен на первой подштамповой подушке 11. Сегментированный штамп 16 располагается в полости 23 и удерживается на месте замками 24 и 25.

Исполнительный механизм 13 перемещает вторую или подвижную подштамповую подушку 12 вдоль оси ковки 42 и в направлении ковки 43, что переводит два штампа 16 и 17 в закрытое положение.

На фиг. 2 показан результат первой ковочной операции, при которой на заготовку 18 воздействует максимальное усилие системы ковки 10, и заготовке придается только черновая форма, поскольку площадь заготовки в плане достаточно велика, так что полной мощности пресса недостаточно для полного замыкания штампов и полного заполнения углублений или полостей в штампах.

На фиг. 3 схематически показана операция, при которой подъемное средство 26 используется для подъема центрального сегмента 20 сегментированного штампа 16 вверх относительно боковых сегментов 21 и 22. Как практиковалось ранее, центральный сегмент 20 должен быть соединен с первой или подвижной подштамповой подушкой 12 посредством накладок 27, частично показанных на части рисунка без разреза и приспособленных для соединения подвижного штампа 12 с центральным сегментом 20. Подъемное приспособление поднимает сегмент над башмаком 15 сегментированного штампа.

На фиг. 3 показан процесс подъема центрального сегмента 20, выполняемый при заготовке 18, все еще находящейся в полости штампов. Этот вариант реализации возможен в случае, если процесс перестановки сегментов сегментированного штампа может осуществляться относительно быстро. На практике, однако, часто бывает, что процесс перестановки сегментов штампа требует так много времени, что необходимо извлечь заготовку из полости штампов и поместить ее в печь с целью повторного нагрева до нужной рабочей температуры. После перестановки сегментов штампа заготовку возвращают в полость штампов для дальнейшей обработки.

На фиг. 4 показано средство выдвижения 28. В этом варианте реализации оно представляет собой сплошной прокладочный блок 29, который помещают под центральный сегмент 20, для того чтобы поддерживать его в выдвинутом положении вдоль оси и направления ковки относительно боковых сегментов штампа 21 и 22.

На фиг. 5 показан процесс ковки, осуществляемый сегментированным штампом 16 с выдвинутым центральным сегментом 20. Площадь центрального сегмента штампа в плане подбирают таким образом, чтобы максимальное усилие ковочного пресса 10 было достаточным для обеспечения полного заполнения этой части полости штампа, связанной с центральным сегментом сегментированного штампа. Центральный сегментированный штамп служит только как первичный ковочный агент и воздействует только на достаточную площадь в плане заготовки 18, так чтобы на этой части заготовки был полностью осуществлен процесс ковки.

Поскольку боковые сегменты 21 и 22 сегментированного штампа 16 заглублены относительно рабочей поверхности центрального сегмента 20, боковые сегменты 21 и 22 действуют как вторичные ковочные агенты. Это вторичное ковочное действие включает просто пассивное ограничение боковых частей заготовки, или может включать одновременную боковую поддержку боковых частей заготовки с тем, чтобы не допустить изгибания заготовки по границам центрального сегмента в ответ на процесс ковки, или может включать некоторое ограниченное действие ковки. Во втором и третьем из перечисленных случаев этот аспект вторичной ковки должен привести к уменьшению эффективности усилия, которое может быть приложено к центральной части посредством первичного ковочного агента или центрального сегмента 20.

Роль вторичного ковочного агента в процессе, являющемся предметом настоящего изобретения, может быть оптимизирована за счет выбора величины выдвижения первичного ковочного агента, осуществляемого средством выдвижения. В этом случае степень выдвижения должна определяться толщиной прокладки в направлении оси ковки. Оптимизация должна обычно осуществляться для каждой нужной формы заготовки и должна зависеть от площади центрального сегмента и пар боковых сегментов в плане.

В случае изготовления типичного крупного конструкционного элемента из титана, предназначенного для самолета с высокими эксплуатационными характеристиками, оптимальной считается толщина прокладки в полдюйма (12,7 мм). В случае применения прокладок толщиной менее полдюйма вторичное ковочное действие заглубленных сегментов оказывается настолько значительным, что влияет на действие первичного ковочного агента. Когда толщина прокладки превышала полдюйма и в особенности один дюйм (25,4 мм), боковые части заготовки изгибались в процессе ковки в неприемлемой степени.

На фиг. 6 показан процесс, при котором центральный сегмент 20 поднимается вновь, из-под него извлекают прокладку 29.

На фиг. 7 показан центральный сегмент 20, возвращенный в исходное положение.

На фиг. 8 показана операция, в ходе которой два боковых сегмента 21 и 22 поднимаются подъемным средством 26 над башмаком 15 сегментированного штампа. В данном варианте реализации подъемное средство 26 реализуется путем соединения подвижной или второй подштамповой подушки 12 с боковыми сегментами 21 и 22 посредством накладок 31 и 32.

На фиг. 9 показаны средства выдвижения 33 и 34, которые в предпочтительном варианте реализации представлены прокладками 35 и 36. Они располагаются под каждым из боковых сегментов 21 и 22, чтобы зафиксировать их в положении, выдвинутом относительно центрального сегмента 20.

На фиг. 10 показана ковка боковых частей заготовки 18 между несегментированным штампом 17 и боковыми сегментами 21 и 22 сегментированного штампа 16.

В целом суммарная площадь в плане боковых сегментов 21 и 22 должна быть равна площади в плане центрального сегмента 20. На практике площадь боковых сегментов 21 и 22 может быть несколько больше площади в плане центрального сегмента 20, поскольку от центрального сегмента обычно не требуется обеспечения опоры для заготовки и уменьшения таким образом усилия ковочного пресса в той же степени, в какой это считается оптимальным в ходе той операции, при которой первичным ковочным агентом является центральный агент.

На фиг. 11 показаны подъемные средства 26, применяемые для подъема боковых сегментов 21 и 22 и показано извлечение прокладок 35 и 36.

На фиг. 12 показаны сегменты 20, 21 и 22 сегментированного штампа, возвращенные в их исходное, не выдвинутое положение.

На фиг. 13 показана заключительная операция ковки, при которой заготовку 18 подвергают заключительному обжатию для получения близкой к окончательной форме.

На фиг. 14 показано готовое изделие в раскрытых штампах.

При конструкции, показанной для предпочтительного варианта реализации, существует возможность ковки заготовки, площадь которой в плане почти в два раза превышает ту, которую можно обычно проковывать на прессе, обладающем данной мощностью. Специалистам в данной области техники должно быть понятно, что концепция пары боковых сегментов может быть дополнена второй парой боковых сегментов, расположенных снаружи от первой группы боковых сегментов. В целом найдено, что следует конструировать сегменты таким образом, чтобы при каждой операции ступенчатого процесса ковки в сегментированных штампах подвергаемый первичной ковке участок заготовки располагался симметрично относительно центра массы заготовки и оси ковки системы ковки. Таким образом, в случае применения центрального сегмента и двух пар боковых сегментов эффективная мощность ковочного процесса может быть почти утроена.

Как упоминалось выше, одним из важных аспектов конструкции оборудования, предназначенного для реализации процесса, являющегося предметом настоящего изобретения, является выбор толщины прокладки под центральным сегментом, для того чтобы добиться одновременной боковой поддержки боковых элементов заготовки. Нежелательное изгибание заготовки в ходе составляющих процесс операций можно свести к минимуму за счет проектирования степени выдвижения сегментов таким образом, чтобы в то время, когда первичный ковочный агент осуществляет основное деформирующее действие и поглощает основную часть усилия пресса, заглубленные сегменты развивают достаточное усилие при воздействии на заготовку, чтобы свести к минимуму изгибание вниз боковых участков заготовки. Обычно следует предположить, что минимальное усилие, поглощенное поддерживающим действием вторичных ковочных элементов, не может быть достигнуто при фиксированном выдвижении первичного ковочного агента относительно заглубленных сегментов. Как только заглубленные сегменты достигают заготовки, можно ожидать, что усилие, которое будет поглощено вторичным ковочным агентом и поэтому не распространяется на первичный ковочный агент, будет возрастать очень быстро. На практике обнаружено, однако, что взаимодействие при контакте между наклонными сторонами ребер заготовки и наклонными сторонами полостей для ребер в штампе вторичные ковочные элементы неожиданно обеспечивают во время значительной части пути перемещения штампов минимальное удерживающее усилие между вторичными ковочными элементами и заготовкой. За счет тщательного выбора углов ребер заготовки и толщины прокладки возможно полное использование деформирующего и ковочного действия первичного ковочного агента, в то время как вторичный ковочный агент прикладывает к заготовке минимальное удерживающее усилие при перемещении сегментированного штампа. Этот неожиданный результат позволяет осуществлять ступенчатый процесс ковки в сегментированных штампах, являющийся предметом настоящего изобретения, до уровней эффективности, которые не могут быть спрогнозированы или ожидаемы.

Очевидно, что в форму и конструкцию предмета изобретения могут быть внесены небольшие изменения без отклонения от существа изобретения. Не следует, однако, ограничивать изобретение показанным и описанным конкретным примером, но желательно, чтобы оно включало все признаки, указанные в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК И ШТАМПОВОЧНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2205721C2 |

| Гидравлический пресс | 1979 |

|

SU946980A1 |

| ЧЕТЫРЕХБОЙКОВЫЙ ПРЕССОВЫЙ ШТАМП И КОВОЧНЫЙ ПРЕСС | 2014 |

|

RU2600153C2 |

| Карусельный стол ковочного пресса | 1980 |

|

SU961995A1 |

| ГИДРАВЛИЧЕСКИЙ КОВОЧНЫЙ ПРЕСС | 1993 |

|

RU2080996C1 |

| СИСТЕМА ДЛЯ ИСПОЛЬЗОВАНИЯ СОВМЕСТНО С ПРЕССОМ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЯ | 1990 |

|

RU2030239C1 |

| ГИДРАВЛИЧЕСКИЙ КОВОЧНЫЙ ПРЕСС И СПОСОБ УПРАВЛЕНИЯ ТАКИМ ПРЕССОМ | 2015 |

|

RU2683992C2 |

| КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2548548C2 |

| КОВОЧНЫЙ ПРЕСС С ГОРЯЧИМ ШТАМПОМ И СРЕДСТВО ТЕПЛОИЗОЛЯЦИИ ДЛЯ ЭТОГО ПРЕССА | 2006 |

|

RU2399455C2 |

| СПОСОБ УПАКОВКИ ИЗДЕЛИЙ | 2004 |

|

RU2345893C2 |

Настоящее изобретение относится к обработке металлов давлением, в частности к системе усовершенствования работы ковочного пресса за счет увеличения размеров заготовки, которую можно эффективно проковать с использованием мощности данного ковочного пресса. Ковочный пресс предусматривает применение комплекта штампов, из которых один или несколько штампов выполнены секционными, т. е. разделены на две или более, и предпочтительно на три или более части. Секционный штамп снабжен средствами выдвижения, позволяющими избирательно выдвигать каждую из секций перед другими секциями вдоль оси ковки и ее фиксацию. Штампы устанавливают в ковочном прессе путем монтажа каждого штампа непосредственно или на соответствующей подштамповой подушке. Заготовку проковывают таким образом, что выдвинутая секция является первичным ковочным агентом, т.е. она передает на заготовку подавляющую часть усилия. Невыдвинутые секции являются вторичными ковочными агентами, т.е. они служат только для контроля реакции других частей заготовки. Затем секции меняются ролями, так что бывшая невыдвинутой секция выдвигается вслед за бывшей выдвинутой секцией. После этого процесс ковки повторяется вновь, причем первичным ковочным агентом служит вновь выдвинутая секция или секции. Таким образом, суммарное усилие ковочного пресса последовательно прикладывается к нескольким участкам заготовки так, что каждый участок заготовки эффективно подвергается большому давлению поковки и, следовательно, на заготовке может быть выполнено больше поковочной работы. И наоборот, данное имеющееся усилие поковки может быть использовано для формирования более крупной заготовки. 4 с. и 20 з.п. ф-лы, 14 ил.

| JP, заявка 1-289531, B 21 J 5/00, 1/06, 1989. |

Авторы

Даты

1998-08-20—Публикация

1994-10-28—Подача