Изобретение относится к области ультразвукового упрочнения поверхности металлических изделий поверхностным пластическим деформированием и может быть использовано в самолетостроении, машиностроении и т.п. для придания поверхности металлических изделий повышенной прочности, износоустойчивости, коррозийной стойкости и т.п.

Известен способ ультразвукового упрочнения поверхности металлических изделий поверхностным пластическим деформированием металлическими шариками, включающий в себя укладку на волновод втулки (приспособления) с образованием рабочей камеры, дном которой является рабочий торец волновода, размещение на рабочем торце волновода металлических шариков, укладку сверху на втулку (приспособление) в качестве крышки рабочей камеры обрабатываемой поверхности изделия, включение ультразвуковых колебаний волновода и приведение этим в рабочее движение металлических шариков до столкновения с обрабатываемой поверхностью, регистрацию времени прохождения ультразвуковых колебаний от момента их включения и отключение колебаний при достижении временем заданного значения [см. В.М. Приходько, О.В. Чудина. Применение принципов структурной теории прочности при разработке технологий поверхностного упрочнения, сочетающих закалку ТВЧ и ультразвуковое ППД. Упрочняющие технологии и покрытия. 2005. №5, с.27-32, рис.2, б].

Основным недостатком этого способа является невозможность обработки поверхностей протяженных крупногабаритных изделий без их переворачивания, т.к. при переворачивании рабочей камеры металлические шарики ложатся на обрабатываемую поверхность и из-за отсутствия контакта с рабочим торцом волновода не могут быть приведены в рабочее движение при помощи ультразвуковых колебаний последнего.

Другим недостатком указанного способа является нестабильность качества из-за несоответствия начала отсчета времени прохождения обработки от момента включения ультразвуковых колебаний началу реального физического процесса обработки. От момента включения ультразвуковых колебаний шарики сначала разгоняются, в силу своей массовой инертности, и только потом, после стабилизации движения шариков, стабилизируется физический процесс обработки. Время разгона шариков непостоянно, поэтому время процесса, регистрируемое от момента включения ультразвуковых колебаний, не всегда равно заданному, следовательно, и качество нестабильно.

Эти недостатки частично устраняются в другом известном способе упрочнения поверхности металлического изделия, принятом за прототип, включающем установку обрабатываемого изделия электрически изолированно с заземляющим проводом, укладку приспособления в виде втулки (приспособления) с образованием рабочей камеры на верхнюю обрабатываемую поверхность изделия, которая служит дном рабочей камеры на верхней обрабатываемой поверхности изделия металлических шариков, включение ультразвуковых колебаний волновода и одновременно с включением ультразвуковых колебаний волновода постепенное введение волновода сверху во втулку с использованием рабочего торца волновода в качестве крышки рабочей камеры, регистрирование наличия тока на заземляющем обрабатываемое изделие проводе, причем с момента появления тока остановку введения волновода во втулку и начало отсчета времени обработки до заданного, после достижения которого выключение ультразвуковых колебаний волновода и затем поднятие волновода [см. патент РФ на изобретение №2385953, опубл. 10.04.2010].

Недостатком этого способа является несоответствие оптимальной длины пролета дроби между рабочим торцом волновода и обрабатываемой поверхностью и расстоянием между этими поверхностями, позволяющим волновому ветру активизировать подвижность металлических шариков. Для активации движения шариков расстояние между торцом волновода и обрабатываемой поверхностью меньше, чем необходимое для разгона шариков для обеспечения силы удара, обеспечивающей необходимое качество поверхности изделия.

Кроме того, в конце процесса на поверхности обрабатываемого изделия внутри рабочей камеры, как правило, при использовании шариков малых размеров складываются потерявшие кинетическую энергию шарики и применяется мелкодисперсный упрочняющий порошок.

Техническим результатом заявленного изобретения является повышение качества обработки верхней поверхности крупногабаритных изделий за счет обеспечения в процессе обработки оптимального расстояния пролета и оптимальной кинетической энергии металлических шариков от рабочею торца волновода до обрабатываемой поверхности и дополнительной активации в конце процесса обработки расположенных на обрабатываемой поверхности шариков и упрочняющих порошков.

Указанный технический результат при осуществлении изобретения достигается тем, что способ упрочнения поверхности металлических изделий включает установку обрабатываемого изделия электрически изолированно с заземляющим проводом, укладку приспособления в виде втулки с образованием рабочей камеры на верхнюю обрабатываемую поверхность изделия, которая служит дном рабочей камеры, размещение внутри рабочей камеры на верхней обрабатываемой поверхности изделия металлических шариков, включение ультразвуковых колебаний волновода и одновременно с включением ультразвуковых колебаний волновода постепенное введение волновода во втулку с использованием рабочего торца волновода в качестве крышки рабочей камеры, регистрирование наличия тока в заземляющем обрабатываемое изделие проводе, причем с момента появления тока остановку введения волновода во втулку, одновременно с включением ультразвуковых колебаний волновода начинают регистрировать положение волновода и с момента появления тока на заземляющем обрабатываемое изделие проводе после остановки волновода запоминают его положение и начинают выдвигать волновод из втулки (приспособления) до заданного рабочего положения, при достижении которого начинают отсчет времени обработки поверхности изделия, после достижения заданного времени обработки ультразвуковые колебания волновода отключают, а волновод перемещают в исходное до включения ультразвуковых колебаний положение.

Особенностью предлагаемого способа является то, что одновременно с включением ультразвуковых колебаний начинают регистрировать положение волновода и с момента появления тока на заземляющем обрабатываемое изделие проводе при остановке волновода запоминают его положение и затем начинают выдвигать до заданного рабочего положения, при достижении которого начинают отсчет времени обработки изделия, после достижения заданного времени обработки ультразвуковые колебания отключают, а волновод перемещают в исходное, до включения ультразвуковых колебаний, положение.

Кроме того, особенность способа заключается в том, что после достижения заданного времени обработки ультразвуковые колебания не выключают, а волновод возвращают в запомненное положение, при котором появился ток в заземляющем обрабатываемое изделие проводе, и продолжают обработку до падения тока в заземляющем проводе, ультразвуковые колебания отключают и перемещают волновод в исходное, до включения ультразвуковых колебаний, положение.

Кроме того, особенность способа заключается в том, что к металлическим шарикам добавляют упрочняющий порошок.

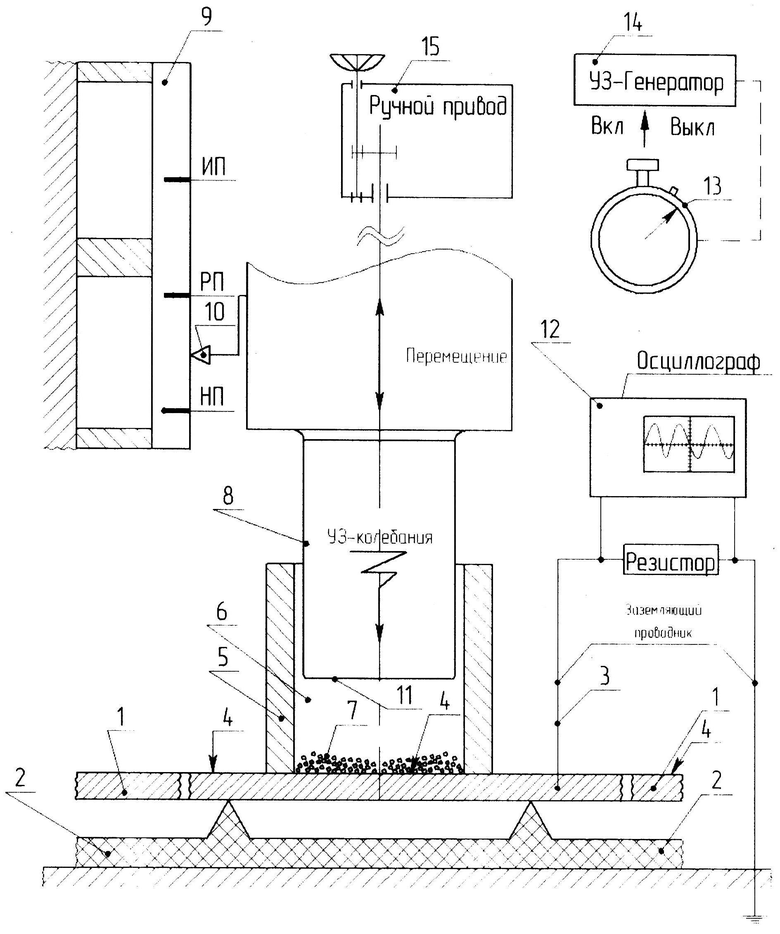

Сущность изобретения поясняется чертежом, на котором представлена схема устройства для осуществления способа.

Способ осуществляют следующим образом.

Обрабатываемое изделие 1 устанавливают электрически изолированно на изоляторы 2 с заземляющим проводом 3. На верхнюю обрабатываемую поверхность 4 изделия 1 укладывают втулку (приспособление) 5 с образованием рабочей камеры 6, дном которой служит верхняя обрабатываемая поверхность 4 изделия 1, размещают внутри втулки (приспособления) 5 на верхней обрабатываемой поверхности 4 изделия 1 металлические шарики 7. К металлическим шарикам 7 возможно добавление упрочняющих порошков.

Включают ультразвуковые колебания волновода 8, одновременно при помощи линейки 9 и ползунка 10, соединенного с волноводом 8, начинают регистрировать положение волновода 8, который постепенно вводят сверху во втулку (приспособление) 5 с образованием рабочей камеры 6, используя рабочий торец 11 волновода 8 в качестве крышки. Также, одновременно с включением ультразвуковых колебаний волновода 8, начинают регистрировать осциллографом 12 наличие тока на заземляющем обрабатываемое изделие 1 проводе 3 и, с момента его появления, останавливают введение волновода 8 во втулку (приспособление) 5 и запоминают его положение (отметка НП - начальное положение на линейке 9). Затем начинают выдвигать волновод 8 до заданного положения (отметка РП - рабочее положение на линейке 9), при достижении которого начинают отсчет времени обработки секундомером 13 до заданного, после достижения которого ультразвуковые колебания волновода 8 выключают, затем поднимают волновод 8 в исходное положение (отметка: ИП - исходное положение на линейке 9). Для возбуждения и выключения ультразвуковых колебаний волновода 8 используют ультразвуковой генератор 14 (кнопка «Вкл» и «Выкл»), а для остановки и подъема, введения во втулку (приспособление) 5 волновода 8 - ручной механический привод 15.

Кроме того, после достижения заданного времени обработки ультразвуковые колебания волновода 8 не выключают, а волновод 8 возвращают в запомненное положение (отметка НП - начальное положение на линейке 9), при котором появился ток в заземляющем обрабатываемое изделие 1 проводе 3 до снижения величины тока в заземляющем проводе 3 (снижение значения падения напряжения на экране осциллографа 12). После чего выключают ультразвуковые колебания волновода 8, а волновод 8 поднимают в исходное положение (отметка ИП - исходное положение на линейке 9).

Доведение включенного волновода 8 в начальное положение (отметка НП) активизирует движение металлических шариков 7 и упрочняющего порошка (при его наличии) «ультразвуковым ветром».

В связи с тем что металлические шарики 7 двигаются сверху вниз, увеличение расстояния (до оптимального) между рабочим торцом 11 волновода 8 и обрабатываемой поверхностью 4 приводит к увеличению скорости движения и кинетической энергии металлических шариков 7 при соударении с обрабатываемой поверхностью 4 и, соответственно, к увеличению силы удара. Это обеспечивает повышение качества обработки.

Однако увеличение расстояния между рабочим торцом 11 волновода 8 и обрабатываемой поверхностью 4 приводит к снижению энергии отскока металлических шариков 7 от обрабатываемой поверхности 4, поэтому в отдельных случаях (при избыточном количестве металлических шариков 7 малого размера) на дне камеры 6 на обрабатываемой поверхности 4 в конце процесса появляются неактивированные металлические шарики 7. Для их активации возвращают из рабочею положения (РП) включенный волновод 8 в запомненное начальное положение (НП), при котором появился ток в заземляющем изделие 1 проводе 3. Снижение тока в заземляющем проводе 3 (снижение показания на экране осциллографа 12) свидетельствует о завершении процесса деформирования, что позволяет выключить ультразвуковые колебания и переместить волновод в исходное положение (ИП).

Пример

Апробация предлагаемого способа осуществлялась на лабораторной установке, схема которой соответствует схеме на чертеже. В качестве обрабатываемого изделия 1 использовались образцы диаметром 120 мм, толщиной 20 мм из материала Сталь 45. Образцы укладывали на пластины-изоляторы 2 толщиной 40 мм, выполненные из текстолита. Обрабатываемые изделия 1 заземляли проводом 3 с резистором с сопротивлением 1000 ГОм для усиления сигнала на осциллографе 12 марки GDS-820C. На верхнюю обрабатываемую поверхность 4 изделия 1 укладывали втулку (приспособление) 5, выполненную из стали 30ХГСА с диаметрами: наружный - 50 мм; внутренний - 40 мм, высотой 60 мм. Диаметры металлических шариков 7 варьировали: 1,6 мм и 3,0 мм. Металлические шарики 7 укладывали на обрабатываемую поверхность 4 изделия 1 с одинаковой общей массой - 160 г. Волновод 8 изготавливали из титанового сплава ВТ 22 с диаметром рабочего торца 9-30 мм и всей вводимой во втулку (приспособление) 5 ступенью волновода 8 по скользящей посадке. Введение и поднятие волновода 8 осуществляли при помощи ручного привода 15. Возбуждение ультразвуковых колебаний в волноводе 8 осуществляли преобразователем ПМС 15А-18 от генератора 14 марки 3Г 3-4М.

В качестве линейки 9 использовалась стандартная металлическая линейка, жестко прикрепленная к станине установки. Металлический ползунок 10 изготавливали из стали 30ХСА со шлифованием и креплением его при помощи кронштейна к узлу крепления преобразователя ПМС 15А-18 с волноводом 8, что обеспечивало визуальную регистрацию положения волновода 8 во втулке 5. Кроме того, к металлическим шарикам 7 добавляли упрочняющий мелкодисперсный порошок диоксид молибдена.

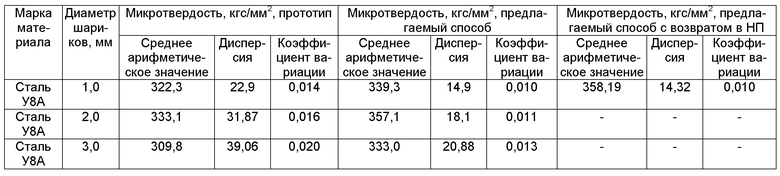

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2385953C1 |

| Устройство для упрочнения зубных протезов | 1987 |

|

SU1466735A1 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "МАХОВИК" | 1997 |

|

RU2137588C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ТОРМОЗНОЙ ДИСК" | 1997 |

|

RU2137589C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "КРЕСТОВИНА" | 1997 |

|

RU2139785C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШЕСТЕРНЯ" | 1997 |

|

RU2137583C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "РАСПРЕДВАЛ" | 1997 |

|

RU2137585C1 |

Изобретение относится к упрочнению поверхности металлических изделий. Осуществляют установку обрабатываемого изделия электрически изолированно на изоляторы с заземляющим проводом. Устанавливают втулку на обрабатываемую поверхность изделия с образованием рабочей камеры, дном которой является обрабатываемая поверхность изделия. Размещают внутри рабочей камеры на обрабатываемой поверхности изделия металлические шарики, активируют движение шариков путем одновременного включения ультразвуковых колебаний волновода и постепенного введения волновода во втулку с использованием рабочего торца волновода в качестве крышки рабочей камеры. Регистрируют наличие тока в заземляющем обрабатываемом изделие проводе и останавливают введение волновода во втулку с момента появления тока. После остановки волновода, при появлении тока на заземляющем обрабатываемое изделие проводе, запоминают положение волновода и выдвигают его в заданное рабочее положение, после достижения которого осуществляют обработку шариками поверхности изделия в течение заданного времени. Затем возвращают волновод в запомненное положение и ведут обработку шариками поверхности изделия до снижения величины тока на заземляющем проводе относительно зарегистрированной величины тока. Затем завершают обработку шариками поверхности изделия и перемещают волновод в исходное положение. В результате повышается качество упрочняющей обработки поверхности металлических изделий. 1 ил., 1 табл., 1 пр.

Способ упрочнения поверхности металлических изделий, включающий установку обрабатываемого изделия электрически изолированно на изоляторы с заземляющим проводом, установку втулки на обрабатываемую поверхность изделия с образованием рабочей камеры, дном которой является обрабатываемая поверхность изделия, размещение внутри рабочей камеры на обрабатываемой поверхности изделия металлических шариков, активацию движения шариков путем одновременного включения ультразвуковых колебаний волновода и постепенного введения волновода во втулку с использованием рабочего торца волновода в качестве крышки рабочей камеры для обработки шариками поверхности изделия, регистрирование наличия тока в заземляющем обрабатываемое изделие проводе и остановку введения волновода во втулку с момента появления тока, отличающийся тем, что одновременно с активацией движения шариков регистрируют положение волновода, после остановки волновода, при появлении тока на заземляющем обрабатываемое изделие проводе, запоминают положение волновода и выдвигают его в заданное рабочее положение, после достижения которого осуществляют обработку шариками поверхности изделия в течение заданного времени, после чего возвращают волновод в запомненное положение и ведут обработку шариками поверхности изделия до снижения величины тока на заземляющем проводе относительно зарегистрированной величины тока, после чего завершают обработку шариками поверхности изделия и перемещают волновод в исходное положение.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2385953C1 |

| СПОСОБ И УСТРОЙСТВО ВИБРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2374061C2 |

| US 2011123820 A1, 26.05.2011 | |||

Авторы

Даты

2015-04-20—Публикация

2013-07-23—Подача