Изобретение относится к области обработки металлов давлением, а именно к процессам и оборудованию вибрационного механического обжатия, обработки и протягивания металлов, может найти применение в машиностроении, металлургии и других металлообрабатывающих областях промышленности при изготовлении профилей из металлов, в частности стволов стрелкового оружия на оправке.

Известен способ обработки металлов давлением с циклическим воздействием на материал, включающий ковку, основными операциями которой является осадка, протяжка, прошивка, выдавливание (Громов Н.А. Теория обработки металлов давлением. М.: Металлургия, 1975. - 276 с.). Протяжка в общем случае представляет собой ряд последовательных «обжимов» с помощью молота или процесса обработки по одной оси, с поворотом заготовки после каждого «обжима». Так как обработка металлов давлением осуществляется по одной оси, то при протяжке квадратного или даже круглого сечения по оси заготовки образуются рыхлые структуры.

Устройство для осуществления способа содержит молот, который крепится к верхней траверсе пресса, наковальню (ствол), закрепленную на плите пресса, и поворотный механизм для кантования заготовки оператором на наковальне. Недостатком данного способа при обработке заготовок, особенно большой длины, является приложение ударной нагрузки по одной оси к изделию, когда металл растекается по двум другим осям. При формировании длинных профильных поковок необходим многократный поворот заготовки, что увеличивает время обработки, создает рыхлую структуру, а от действия ударных нагрузок выходит из строя инструмент. Указанные способ и устройство не позволяют получать заготовки с высокой точностью размеров ввиду сложности управления силой удара и уровнем деформации в момент удара. Способ обычно используют для изготовления заготовок (поковок) с малой точностью по размерам.

Известен способ обработки металлов ротационной ковкой, включающей обжатие заготовки в радиальном направлении несколькими парами бойков посредством ударов (Брюханов А.Н. Ковка и объемная штамповка. М.: Машиностроение, 1975. - 342 с.). Способ включает следующие операции: установку заготовки передним концом в деформирующий элемент (между молотами); поджатие заготовки с заднего конца и поддержка его с переднего торца пуансонами, введения оправки внутрь до зоны деформации между соударяющими бойками с поворотом ее вокруг своей оси одновременно; ковка заготовки молотами в радиальном направлении с определенной частотой при продвижении ее с поворотом от начала до конца.

Обжатие заготовки происходит радиально по нескольким направлениям одновременно за счет ударного воздействия нескольких пар молотов единовременно. Под поверхностью молотов в момент удара металл растекается по двум осям равнозначно с учетом разности тангенциальных и осевых направлений, но трение по поверхности между металлом и молотом не создает преимуществ между осевым и тангенциальным растеканием из-за неподвижности молота и невозмущенности движения по этим осям. Это приводит к повышенному расходу энергии на деформирование. Недостатком способа является также то, что молота с приводом и оправка воспринимают ударную нагрузку при деформировании заготовки, что снижает срок их службы. Указанный недостаток удорожает стоимость эксплуатации машин, снижает срок их службы, создает двухосное растяжение металла без преимущественного его течения по оси заготовки, по которой осуществляется общая деформация заготовки.

Известен способ ультразвуковой ударной обработки металлов, основанный на преобразовании гармонических колебаний, в частности, магнитострикционного преобразователя в ударные импульсы ультразвуковой частоты (Статников Е.Ш. Ультразвуковая ударная обработка. Механизм, техника и результаты использования ультразвукового удара. / XV Международная научно-техническая конференция «Трубы-2007», Челябинск, 18.09.2007). С этой целью ультразвуковой генератор формирует в обмотке магнитострикционного преобразователя переменное напряжение ультразвуковой частоты. Инициированное таким образом переменное магнитное поле вызывает механические колебания преобразователя, которые через концентратор колебательной скорости и волновод передаются на инденторы (ударники), вызывают их колебательные перемещения между торцом волновода и обрабатываемой поверхностью, трансформируются в импульсы силы и обеспечивают деформационное упрочнение материала поверхности, создание в зоне обработки благоприятных сжимающих напряжений. Особенность способа состоит в том, что инденторы (ударники) свободно перемещаются в осевом направлении, создавая развязку с малой акустической связью между ультразвуковой колебательной системой и присоединенной массой обрабатываемого материала. Это позволяет генератору удерживать колебательную систему на резонансе, поддерживать необходимую амплитуду ультразвуковых колебаний выходного торца волновода и обеспечивать высокую интенсивность воздействия на обрабатываемый материал.

Недостаток способа заключается в том, что на поверхности заготовки остаются неровности от ударных воздействий инструмента и быстрый износ инструмента за счет импульсной нагрузки, а также отсутствие автоматической настройки параметров переменного воздействия (частоты, амплитуды, скважности импульсного процесса) инструмента на заготовку.

Известно устройство для вибромеханической обработки осесимметричных деталей (RU 2082592, В24В 39/04, B21D 26/14, опубл. 1997.06.27), содержащее деформирующий элемент в виде индуктора, включающий корпус с обмоткой управления, связанный с генератором тока и частоты, и промежуточный деформирующий элемент в виде полого цилиндра, размещенного между индуктором и заготовкой, а также привод осевого перемещения заготовки. Промежуточный элемент по внутренней поверхности выполнен в виде последовательно расположенных заходного конического участка, цилиндрического участка и выходного участка с обратным конусом. В устройстве предусмотрен привод вращения заготовки.

Недостатком устройства является невозможность обработки заготовок на большие степени деформации за один проход с высокой точностью и снижение эффективности обработки из-за релаксационных свойств металла при небольших амплитудах деформации, что приводит к снижению технологических возможностей устройства.

В основу предлагаемого изобретения положена техническая задача, заключающаяся в повышении точности и качества обрабатываемой поверхности заготовок при одновременном снижении потребляемой мощности и упрощении технологического оборудования.

Указанная задача решается тем, что в способе вибромеханической обработки металлов давлением, включающем установку заготовки ее передним торцом в деформирующий элемент с обеспечением подпора ее заднего торца, продольное перемещение заготовки и воздействие циклическим усилием в радиальном и осевом направлениях на поверхность заготовки посредством деформирующего элемента для деформации заготовки, при этом формируют с помощью деформирующего элемента бегущую волну вдоль заготовки, регулируют степень деформации путем изменения величины амплитуды бегущей волны и скорость деформации путем изменения частоты бегущей волны, при этом для увеличения амплитуды бегущей волны устанавливают частоту, вызывающую резонанс, которую определяют с помощью измерения изменения электрического тока, пропускаемого через заготовку

Для осуществления способа предлагается устройство вибромеханической обработки деталей давлением.

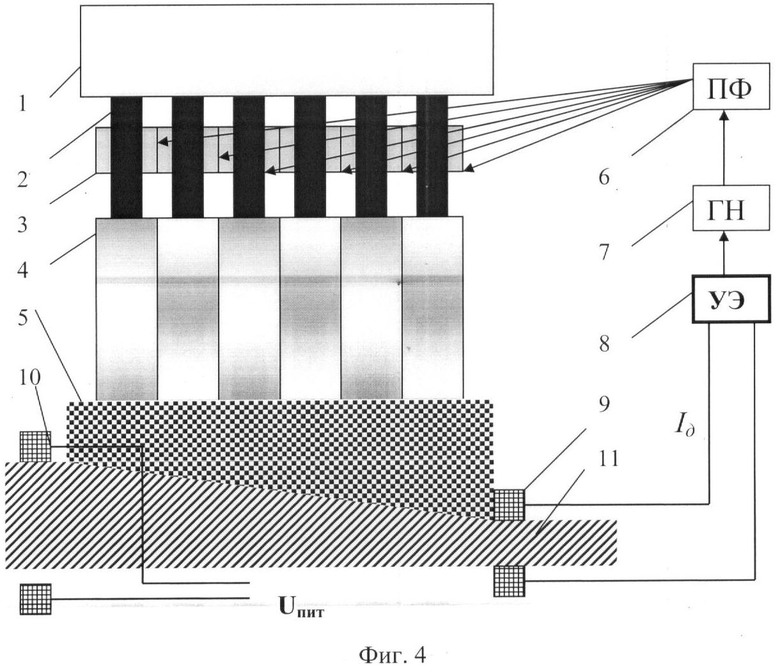

В заявляемом устройстве вибромеханической обработки деталей давлением, содержащем деформирующий инструмент, расположенный в опоре и имеющий промежуточный элемент в виде матрицы, и привод осевого перемещения заготовки, согласно изобретению оно снабжено генератором, источником тока, выполненным из условия обеспечения пропускания тока через заготовку, измерителем тока с обмоткой и управляющим элементом, соединяющим генератор с обмоткой измерителя тока, при этом деформирующий инструмент имеет пакет индукторов, каждый из которых содержит корпус с обмоткой управления, сердечник из магнитострикционного материала, расположенный в обмотке управления и контактирующий через концентратор с промежуточным элементом, каждая из обмоток управления подключена через преобразователь фаз к генератору.

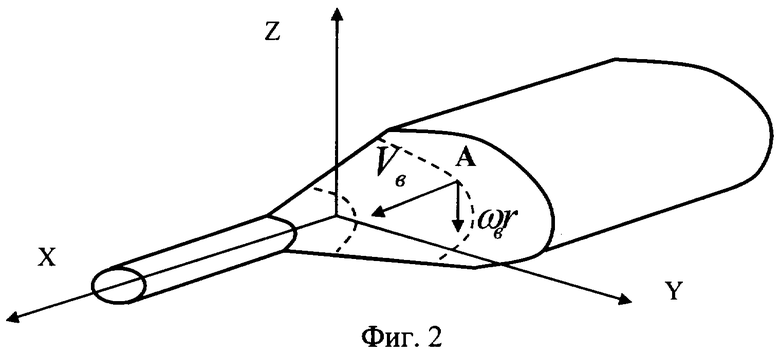

Сущность изобретения поясняется чертежами, где на фиг.1 дана схема образования «бегущей волны» инструментом И и воздействие его на заготовку через площадь S; на фиг.2 - траектория движения точки воздействия инструмента на заготовку; на фиг.3 - формирование «бегущей волны» инструментом И на заготовку; на фиг.4 дана общая схема устройства; на фиг.5 - график низких частот колебаний инструмента со сдвигом фаз; на фиг.6 - поперечный разрез устройства, на котором показано кольцевое воздействие инструмента на заготовку с помощью магнитострикторов.

Особенность способа заключается в том, что деформирующим инструментом вдоль заготовки формируется так называемая «бегущая волна» фиг.1, которая за счет сил трения и пластической деформации обрабатываемого материала увлекает за собой заготовку и деформирует ее. Материал инструмента подбирают таким образом, чтобы его упругая деформация превышала упругую деформацию заготовки и в результате создавала пластическую деформацию последней. За счет этого осуществляется не только пластическая деформация материала, но и автоматическое протягивание заготовки в сторону движения бегущей волны со скоростью Vв.

Снижение энергетических затрат одного такта пластической деформации объясняется уменьшением мгновенной мощности р за счет уменьшения площади обжатия заготовки (фиг.1, 2, 3)

,

,

где F - сосредоточенная сила, приложенная ко всей рабочей поверхности заготовки;

Vв - скорость деформации металла;

σT - напряжение текучести металла;

s - площадь рабочей поверхности деформации металла.

Если необходимо значительное снижение мощности технологического оборудования, то, уменьшив площадь тактовой деформации почти до точки, можно значительно снизить мгновенную потребляемую мощность (в несколько десятков раз). Следовательно, площадь инструмента значительно уменьшается, а траектории его воздействия придают вращения вокруг заготовки.

Предлагаемый способ позволяет исключить ударные нагрузки на заготовку как в осевом, так и в радиальном направлениях. Особенностью вибромеханического способа обработки металлов давлением является плавная автоматическая подача и пластическая деформация заготовки при наименьших мощностях технологического оборудования.

Способ позволяет регулировать и степень деформации за счет изменения величины амплитуды инструмента, а ее скорость за счет частоты воздействия. Скорость обработки материала изменяется так же и за счет изменения скорости движения «бегущей волны» (фиг.1, 2). Кроме того, дополнительно осуществляется поверхностное упрочнение обрабатываемого металла.

Для обработки заготовок из твердых сплавов в предлагаемом способе «бегущую волну» формируют в несколько заходов. Другими словами, происходит обработка заготовки одновременно в нескольких точках, и эти точки движутся по спирали (фиг.2, 3), а также воздействие на заготовку инструментом изменяют несколькими гармоническими колебаниями низкочастотными и ультразвуковыми одновременно.

Устройство вибромеханической обработки металла давлением (фиг.4) содержит привод (не указан), размещенный в опоре 1 деформирующий инструмент в виде пакета индукторов, каждый из которых содержит сердечник из магнитострикционного материала 2 (магнитостриктор), расположенный в обмотке управления 3, контактирующий через концентратор механических колебаний 4 с промежуточным элементом в виде матрицы 5. Каждая из обмоток 3 сердечника 2 подключена через преобразователь фаз 6 (ПФ) с усилителями мощности по каждому каналу ПФ к генератору электрических колебаний 7 (ГН). Для управления процессами деформации, которые происходят в металле, устройство снабжено управляющим элементом 8 (УЭ), на который подается сигнал от измерителя тока 9, проходящего от источника тока 10 через заготовку 11.

График частот электрических колебаний, которые подают на каждый магнитостриктор, изображен на фиг.5. Например, для установки сдвиг по фазе может быть равен π/3 и изменяться по закону

,

,

где i - число магнитострикторов.

Для увеличения амплитуды механического воздействия на заготовку 11 магнитострикторы 2 с обмоткой управления (фиг.6) расположены по дифференциальной схеме друг против друга (А-А, В-В, С-С, D-D).

При обработке заготовки цилиндрической формы, когда необходимо перейти от большего диаметра к меньшему, рабочая поверхность «бегущей волны» (имеется ввиду тот участок заготовки, где осуществляется пластическая деформация металла) имеет вид поверхности криволинейного конуса. С течением времени «бегущая волна» перемещается, увлекая за собой и эту рабочую поверхность. Сила, необходимая для деформации материала, прямо пропорционально зависит от площади этой поверхности и напряжения текучести материала. Перемножив эту силу с необходимой скоростью деформации материала (имеется ввиду скорость движения «бегущей волны»), получим тактовую мощность технологического оборудования, необходимую для обработки заготовки за один цикл. Снижение тактовой мощности непосредственно влияет на уменьшение суммарной мощности всего технологического оборудовании.

Устройство работает следующим образом. С генератора электрических колебаний ГН 7 сигнал подается в блок преобразования фаз ПФ 6, где происходит формирование нескольких сигналов со сдвигом фаз, а затем каждый из них усиливается усилителем тока (не показан) и подается на обмотки управления 3 магнитострикторов 2. В обмотках управления 3 создается электромагнитное поле, под действием которого магнитострикционный сердечник 2 изменяет свои линейные размеры и, с одной стороны, упирается в опору 1, а с другой - в концентратор 4, который усиливает амплитуду механических колебаний и через матрицу 5 воздействует на заготовку 11. Материал матрицы должен быть подобран таким образом, чтобы напряжение текучести его было больше напряжения текучести материала заготовки.

Увеличение пластической деформации заготовки 11 можно осуществить за счет поддержания лавинного процесса деления дислокации (Физическая мезомеханика и компьютерное конструирование материалов. В 2 т. / В.Е.Панин, В.Е.Егорушкин, П.В.Макаров и др. - Новосибирск: Наука. Сибирская издательская фирма РАН, 1995. - Т.1. - 298 с.) Этот процесс имеет волновой характер, который представляет собой элементарный релаксационный акт пластического течения материала. Любой волновой процесс можно охарактеризовать длиной, скоростью распространения и частотой колебаний. При определенном подборе этих параметров могут произойти резонансные явления, которые проявятся увеличением амплитуды колебаний, что, в конечном итоге, вызовет более интенсивную пластическую деформацию металла (заготовки 11).

С целью увеличения амплитуды воздействия магнитострикторов на заготовку в устройстве создана обратная связь, состоящая из источника тока 10 (фиг.4) и обмотки измерителя тока 9. При воздействии на заготовку 11 механической силы от магнитостриктора 2 электрический ток  , проходя через металл (заготовку 11), изменяет свою величину. Генератор 7 вырабатывает соответствующую измеренному току

, проходя через металл (заготовку 11), изменяет свою величину. Генератор 7 вырабатывает соответствующую измеренному току  частоту, которая подается на обмотку управления 3 индуктора и, в конечном итоге, посредством магнитостриктора опять воздействует на заготовку 11, но уже с вынужденной частотой, вызывающей резонанс. Таким образом, можно поддерживать заданную частоту и амплитуду колебаний, необходимые для данной заготовки при имеющихся внешних условиях.

частоту, которая подается на обмотку управления 3 индуктора и, в конечном итоге, посредством магнитостриктора опять воздействует на заготовку 11, но уже с вынужденной частотой, вызывающей резонанс. Таким образом, можно поддерживать заданную частоту и амплитуду колебаний, необходимые для данной заготовки при имеющихся внешних условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2018391C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2082592C1 |

| Способ изготовления периодических профилей | 1982 |

|

SU1131582A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530678C1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| УЛЬТРАЗВУКОВОЙ ВИБРОУДАРНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2259912C1 |

| Способ ультразвуковой обработки материалов и устройство для его осуществления | 1978 |

|

SU766790A1 |

| Устройство ультразвукового помола | 2020 |

|

RU2737809C1 |

| Устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь | 2023 |

|

RU2817100C1 |

Изобретение относится к области обработки металлов давлением, а именно к вибромеханической обработке. Устанавливают заготовку передним торцом в деформирующий элемент с обеспечением подпора ее заднего торца. Осуществляют продольное перемещение заготовки и воздействие циклическим усилием в радиальном и осевом направлениях на поверхность заготовки посредством деформирующего элемента для деформации заготовки. Формируют с помощью деформирующего элемента бегущую волну вдоль заготовки, регулируют степень деформации путем изменения величины амплитуды бегущей волны и скорость деформации путем изменения частоты бегущей волны. Для увеличения амплитуды бегущей волны устанавливают частоту, вызывающую резонанс, которую определяют с помощью измерения изменения электрического тока, пропускаемого через заготовку. В результате повышается точность и качество обрабатываемой поверхности заготовки при одновременном снижении потребляемой мощности и упрощении технологического оборудования. 2 н.п. ф-лы, 6 ил.

1. Способ вибромеханической обработки металлов давлением, включающий установку заготовки ее передним торцом в деформирующий элемент с обеспечением подпора ее заднего торца, продольное перемещение заготовки и воздействие циклическим усилием в радиальном и осевом направлениях на поверхность заготовки посредством деформирующего элемента для деформации заготовки, при этом формируют с помощью деформирующего элемента бегущую волну вдоль заготовки, регулируют степень деформации путем изменения величины амплитуды бегущей волны и скорость деформации путем изменения частоты бегущей волны, при этом для увеличения амплитуды бегущей волны устанавливают частоту, вызывающую резонанс, которую определяют с помощью измерения изменения электрического тока, пропускаемого через заготовку.

2. Устройство вибромеханической обработки деталей давлением, содержащее деформирующий инструмент, расположенный в опоре и имеющий промежуточный элемент в виде матрицы, и привод осевого перемещения заготовки, отличающееся тем, что оно снабжено генератором, источником тока, выполненным из условия обеспечения пропускания тока через заготовку, измерителем тока с обмоткой и управляющим элементом, соединяющим генератор с обмоткой измерителя тока, при этом деформирующий инструмент имеет пакет индукторов, каждый из которых содержит корпус с обмоткой управления, сердечник из магнитострикционного материала, расположенный в обмотке управления и контактирующий через концентратор с промежуточным элементом, каждая из обмоток управления подключена через преобразователь фаз к генератору.

| УСТРОЙСТВО ДЛЯ ВИБРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2082592C1 |

| УЛЬТРАЗВУКОВАЯ НЕРАЗЪЕМНАЯ МАТРИЦА | 0 |

|

SU301186A1 |

| Способ волочения металла через две волоки с применением ультразвука | 1980 |

|

SU1002064A1 |

| УЛЬТРАЗВУКОВАЯ НЕРАЗЪЕМНАЯ .МАТРИЦА | 0 |

|

SU305918A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА С ПРИМЕНЕНИЕМ ВИБРИРУЮЩЕГО ИНСТРУМЕНТА | 0 |

|

SU207857A1 |

| Способ волочения | 1978 |

|

SU850248A1 |

| Мультипликатор для гидростатического прессования порошков | 1986 |

|

SU1452661A1 |

Авторы

Даты

2009-11-27—Публикация

2007-12-24—Подача