Изобретение относится к области ультразвукового упрочнения поверхности металлических изделий поверхностным пластическим деформированием и может быть использовано в самолетостроении, машиностроении и т.п. для придания поверхности металлических изделий повышенной прочности, износоустойчивости, коррозионной стойкости и т.п.

Известен способ ультразвукового упрочнения поверхности металлических изделий поверхностным пластическим деформированием металлическими шариками, в котором металлические шарики укладывают на дно волновода-чаши, затем в волноводе-чаше размещают обрабатываемое изделие, закрывают волновод-чашу крышкой, т.е. создают рабочую камеру, приводят в рабочее движение металлические шарики до столкновения с обрабатываемой поверхностью изделия с помощью ультразвуковых колебаний волновода-чаши, регистрируют время от момента включения колебаний и при достижения им заданного значения заканчивают процесс обработки [см. Прогрессивная технология металлообработки: Опыт ленинградских ученых. / Сост. В.А.Волосатов. - Л.: Лениздат., 1985, с.167-181].

Недостатком этого способа является сложность, а порой и невозможность размещения внутри или над поверхностью волновода-чаши обрабатываемой поверхности крупногабаритных изделий, что приводит к снижению качества обработки.

Эти недостатки частично устраняются в другом известном способе [авт. свид. СССР №1765207, кл. А1 С21D 7/06, С23С 10/00, опублик. 30.09.92. БИ №36], в котором на волновод укладывают втулку, чем образуют рабочую камеру, внутренним дном, которой является рабочий торец волновода, размещают внутри камеры на рабочем торце волновода металлические шарики, устанавливают внутри камеры обрабатываемое изделие, закрывают рабочую камеру крышкой и включают ультразвуковые колебания волновода, с момента включения ультразвуковых колебаний регистрируют время и при равенстве его заданному выключают колебания. Недостатками этого способа является невозможность значительного увеличения размеров втулки для создания большой рабочей камеры и соответственно невозможность обработки крупногабаритных изделий, а также регистрация времени процесса от момента включения ультразвуковых колебаний, т.к. время разгона шариков нестабильно.

Эти недостатки частично устраняются в другом известном способе обработки поверхности крупногабаритных изделий по участкам, принятом за прототип, включающем в себя укладку на волновод втулки (приспособления) с образованием рабочей камеры, дном которой является рабочий торец волновода, размещение на рабочем торце волновода металлических шариков, укладку сверху на втулку (приспособление) в качестве крышки рабочей камеры обрабатываемой поверхности изделия, включение ультразвуковых колебаний волновода и приведение этим в рабочее движение металлических шариков до столкновения с обрабатываемой поверхностью, регистрацию времени прохождения ультразвуковых колебаний от момента их включения и отключение колебаний при достижении временем заданного значения [см. В.М.Приходько, О.В.Чудина. Применение принципов структурной теории прочности при разработке технологий поверхностного упрочнения, сочетающих закалку ТВЧ и ультразвуковое ППД. Упрочняющие технологии и покрытия. 2005. №5, с.27-32, рис.2, б].

Основным недостатком этого способа, выбранного в качестве прототипа, является невозможность обработки верхних поверхностей протяженных крупногабаритных изделий без их переворачивания, т.к. при переворачивании рабочей камеры металлические шарики ложатся на обрабатываемую поверхность и из-за отсутствия контакта с рабочим торцом волновода не могут быть приведены в рабочее движение при помощи ультразвуковых колебаний последнего.

Другим недостатком прототипа является нестабильность качества из-за несоответствия начала отсчета времени прохождения обработки от момента включения ультразвуковых колебаний началу реального физического процесса обработки. От момента включения ультразвуковых колебаний шарики сначала разгоняются, в силу своей массовой инертности, и только потом, после стабилизации движения шариков, стабилизируется физический процесс обработки. Время разгона шариков непостоянно, поэтому время процесса, регистрируемое от момента включения ультразвуковых колебаний, не всегда равно заданному, следовательно, и качество в прототипе нестабильно.

Техническим результатом заявленного изобретения является повышение качества обработки верхней поверхности крупногабаритных изделий за счет обеспечения возможности обработки по участкам верхней поверхности изделия сверху без переворачивания последнего и отсчета времени обработки от начала физического процесса поверхностного деформирования, проходящего во время обработки.

Способ упрочнения поверхности металлических изделий включает укладку втулки (приспособления) с образованием рабочей камеры, размещение внутри рабочей камеры металлических шариков, включение ультразвуковых колебаний волновода и приведение этим в рабочее движение металлических шариков до столкновения с обрабатываемой поверхностью.

Обрабатываемое изделие устанавливают электрически изолированно с заземляющим проводом, втулку (приспособление) укладывают на верхнюю обрабатываемую поверхность изделия, которая служит дном рабочей камеры, размещают внутри рабочей камеры на верхней обрабатываемой поверхности изделия металлические шарики, одновременно с включением ультразвуковых колебаний волновода постепенно вводят волновод сверху во втулку (приспособление), используя рабочий торец волновода в качестве крышки рабочей камеры, и регистрируют наличие тока на заземляющем обрабатываемое изделие проводе, с момента его появления, останавливают введение волновода во втулку (приспособление) и начинают отсчитывать время обработки до заданного, после достижения которого ультразвуковые колебания волновода выключают, затем поднимают волновод.

Кроме того, особенность способа заключается в том, что одновременно с включением ультразвуковых колебаний и началом введения в рабочую камеру волновода на металлические шарики подают поток воздуха, которым приводят их в движение до столкновения с рабочим торцом волновода, в момент появления тока на заземляющем обрабатываемое изделие проводе электрического тока подачу потока воздуха на шарики выключают.

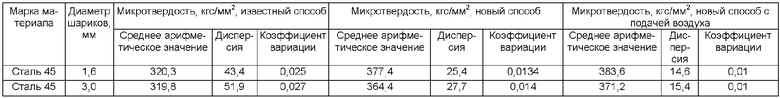

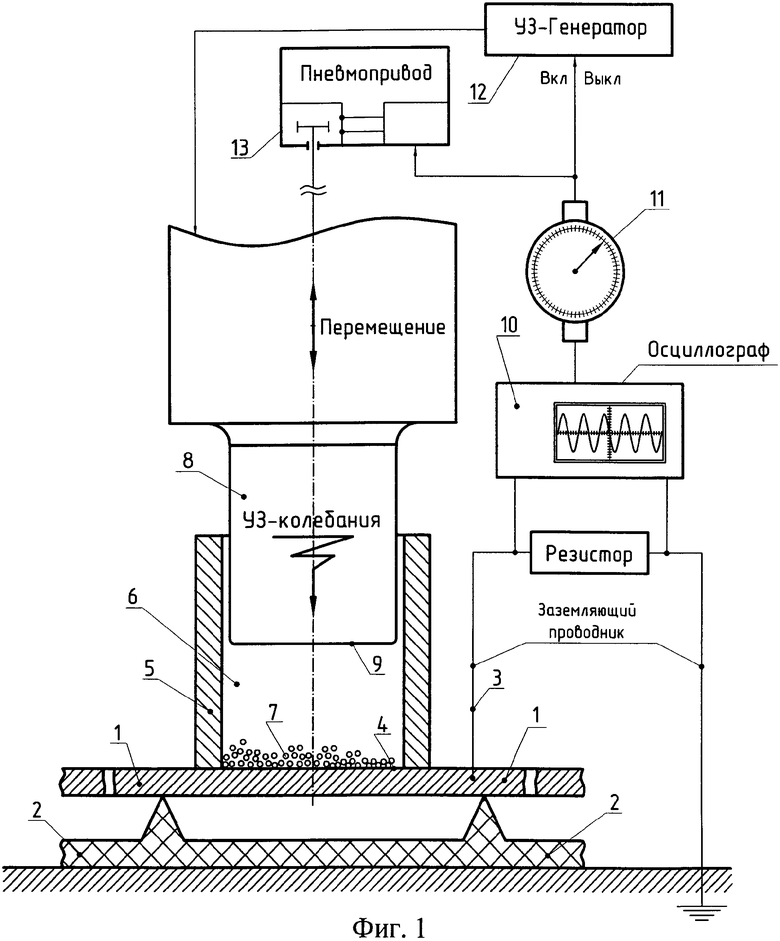

Сущность изобретения поясняется чертежами: фиг.1 и фиг.2, на которых представлены схемы осуществления способа.

Способ осуществляется следующим образом (фиг.1). Обрабатываемое изделие 1 устанавливают электрически изолированно на изоляторы 2 с заземляющим проводом 3. На верхнюю обрабатываемую поверхность 4 изделия 1 укладывают втулку (приспособление) 5 с образованием рабочей камеры 6, дном которой служит верхняя обрабатываемая поверхность 4 изделия 1, размещают внутри втулки (приспособления) 5 на верхней обрабатываемой поверхности 4 изделия 1 металлические шарики 7, включают ультразвуковые колебания волновода 8 и начинают постепенно вводить волновод 8 сверху во втулку (приспособление) 5 с образованием рабочей камеры 6, используя рабочий торец 9 волновода 8 в качестве крышки. Одновременно с включением ультразвуковых колебаний волновода 8 начинают регистрировать осциллографом 10 наличие тока на заземляющем обрабатываемое изделие 1 проводе 3 и с момента его появления останавливают введение волновода 8 во втулку (приспособление) 5, одновременно начинают по реле времени 11 отсчитывать время обработки до заданного, после достижения которого ультразвуковые колебания волновода 8 выключают, затем поднимают волновод 8. Для возбуждения ультразвуковых колебаний волновода 8 используют ультразвуковой генератор 12, а для остановки и подъема - введение во втулку (приспособление) 5 волновода 8 пневмопривод 13.

Кроме того (фиг.2), одновременно с включением ультразвуковых колебаний и началом введения в рабочую камеру 6 волновода 8 на металлические шарики 7 пневмоблоком 14 подают поток воздуха, которым приводят их в движение до столкновения с рабочим торцом 9 волновода 8, и в момент появления на заземляющем обрабатываемое изделие 1 проводе 3 электрического тока, подачу потока воздуха на шарики 7 пневмоблоком 14 выключают, одновременно с остановкой введения во втулку (приспособление) 5 волновода 8 и началом отсчета времени обработки при помощи реле времени 11 до заданного, после достижения которого ультразвуковые колебания волновода 8 выключают, затем поднимают волновод 8.

Установка обрабатываемого изделия 1 электрически изолированно на изоляторы 2 с заземляющим проводом 3 позволяет при начале пластического поверхностного деформирования металлов зарегистрировать осциллографом 10 появление электрического тока на заземляющем проводе 3, т.е. использовать явление возникновения электрического тока в заземляющем изолированное токопроводящее тело проводнике [см. Явление возникновения электрического тока в заземляющем изолированное тело проводнике. (Диплом №303) НАУЧНЫЕ ОТКРЫТИЯ: Сборник кратких описаний научных открытий, научных идей, научных гипотез - 2006 / Составитель Потоцкий В.В. - М., МААНОИ, 2007. - 124 с.]. Включение ультразвуковых колебаний волновода 8 обеспечивает появление на рабочем торце 9 волновода 8 механического давления на воздух и образование потока воздуха, так называемого «ультразвукового ветра» в сторону дна рабочей камеры 6, т.е. на металлические шарики 7. Постепенное введение волновода 8 сверху в рабочую камеру 6, используя рабочий торец 9 волновода 8 в качестве крышки, обеспечивает достижения такого положения рабочего торца 9 волновода 8, при котором поток воздуха от рабочего торца 9 - «ультразвуковой ветер» воздействует на металлические шарики 7 и обеспечивает движение шариков в закрытой крышкой рабочей камере 6. В результате этого движения шарики 7 соприкасаются с рабочим торцом 9 волновода 8, получают от него механический импульс и двигаются в сторону дна рабочей камеры 6, т.е. в сторону обрабатываемой поверхности 4 изделия 1. Глубина ввода рабочего торца 9 волновода 8 во втулку 5, обеспечивающая начало движения шариков 7, зависит от размеров шариков 7, размеров и амплитуды колебаний волновода 8 и втулки 5. В момент установления упорядоченного движения шариков 7 от рабочего торца 9 волновода 8 к обрабатываемой поверхности 4 и обратно, что соответствует началу поверхностного пластического деформирования изделия 1, на заземляющем проводнике 3 возникает электрический ток, регистрируемый осциллографом 10. Сочетание вышеперечисленных признаков обеспечивает не только движение шариков 7 в сторону обрабатываемой поверхности 4, но и пластическое деформирование обрабатываемой поверхности 4, т.е. обеспечение заявляемого технического результата. Сигнал о появлении электрического тока поступает на реле 11 времени и начинается отсчет времени прохождения ультразвуковых колебаний рабочего торца 9 волновода 8, при достижении которым заданного значения с реле 11 поступает сигнал на отключение ультразвуковых колебаний волновода 8. Следовательно, время обработки отсчитывается от реального физического начала обработки, чем обеспечивается стабильность качества, т.е. заданный технический результат.

Одновременная с включением ультразвуковых колебаний и началом введения в рабочую камеру 6 волновода 8 подача на металлические шарики потока воздуха приводит их, совместно с «ультразвуковым ветром», в более интенсивное движение внутри рабочей камеры 6 для обеспечения столкновения с рабочим торцом 9 волновода 8, и применяется при обработке относительно крупными металлическими шариками 7. При стабилизации процесса обработки, т.е. в момент появления электрического тока, поток воздуха на шарики 7 прерывают, одновременно останавливают введение волновода 8 во втулку 5 и начинают отсчет времени обработки при помощи реле 11 времени. Технический результат достигается дополнительным воздействием на металлические шарики, как правило, больших размеров.

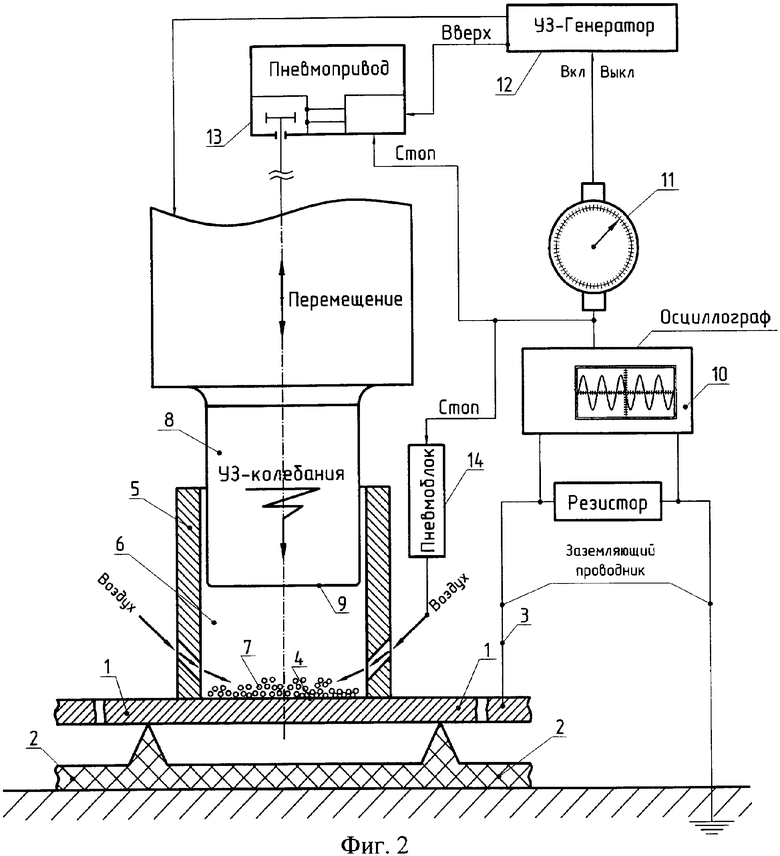

Пример. Апробация предлагаемого способа осуществлялась на лабораторной установке. В качестве обрабатываемого изделия 1 использовались образцы диаметром 120 мм, толщиной 20 мм из материала Сталь 45. Образцы укладывали на пластины - изоляторы 2, толщиной 40 мм, выполненные из текстолита. Обрабатываемые изделия 1 заземляли проводом 3 с резистором с сопротивлением 1000 ГОм для усиления сигнала на осциллографе 10 марки GDS - 820С. На верхнюю обрабатываемую поверхность 4 изделия 1 укладывали втулку (приспособление) 5, выполненную из стали 30ХГСА с диаметрами: наружный - 38 мм; внутренний - 30 мм, высотой 40 мм. Диаметры металлических шариков варьировали: 1,6 мм и 3,0 мм. Шарики 7 укладывали на обрабатываемую поверхность 4 изделия 1 с одинаковой общей массой - 160 грамм. Волновод 8 изготавливали из титанового сплава ВТ 22 с диаметром рабочего торца 9-30 мм и всей вводимой во втулку (приспособление) 5 ступенью волновода 8 по скользящей посадке. Введение и поднятие волновода 8 осуществляли при помощи пневмопривода 13 с тормозом и системой управления. Возбуждение ультразвуковых колебаний в волноводе 8 осуществляли преобразователем ПМС 15А-18 от генератора УЗГ 3-4М.

Для подачи потока воздуха в рабочую камеру 6 использовали втулку (приспособление) 5 с отверстиями, просверленными под углом к обрабатываемой поверхности 4, с ввинченными штуцерами. К штуцерам крепились пневмошланги, по которым от пневмоблока 14 подавался воздух на шарики 7. Пневмоблок 14 представлял собой компрессор с системой управления электропневмоклапанами.

Приведенные в таблице результаты экспериментов показывают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2548560C2 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2287020C1 |

| Способ упрочнения внутренней поверхности полых изделий | 1988 |

|

SU1655997A1 |

| Устройство для нанесения и упрочнения покрытий на винтовых поверхностях металлических заготовок | 1982 |

|

SU1098963A1 |

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| Ультразвуковой многобойковый инструмент | 1982 |

|

SU1097482A2 |

| Устройство для упрочнения зубных протезов | 1987 |

|

SU1466735A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2130086C1 |

Изобретение относится к области машиностроения, авиаракетостроения. Для повышения качества обработки верхней поверхности крупногабаритных металлических изделий обрабатываемые изделия устанавливают электрически изолировано с заземляющим проводом. На его верхнюю обрабатываемую поверхность укладывают втулку, чем образуют внутри втулки рабочую камеру. Внутри камеры размещают металлические шарики. Включают ультразвуковые колебания волновода и одновременно с этим, начинают вводить сверху в рабочую камеру волновод и регистрировать наличие тока на заземляющем изделие проводе. Рабочий торец волновода используется также в качестве крышки рабочей камеры. В момент появления тока движение волновода останавливают и начинают отсчитывать время обработки до заданного. После достижения заданного времени ультразвуковые колебания отключают и поднимают волновод. При включении ультразвуковых колебаний на металлические шарики подают поток воздуха, который отключают при появлении тока на заземляющем проводнике. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ упрочнения поверхности металлического изделия, включающий укладку приспособления в виде втулки с образованием рабочей камеры, размещение внутри рабочей камеры металлических шариков, включение ультразвуковых колебаний волновода и приведение этим в рабочее движение металлических шариков до столкновения с обрабатываемой поверхностью, отличающийся тем, что обрабатываемое изделие устанавливают электрически изолированно с заземляющим проводом, на верхнюю обрабатываемую поверхность изделия, которая служит дном рабочей камеры, укладывают втулку и размещают внутри рабочей камеры на верхней обрабатываемой поверхности изделия металлические шарики, одновременно с включением ультразвуковых колебаний волновода постепенно вводят волновод сверху во втулку с использованием рабочего торца волновода в качестве крышки рабочей камеры и регистрируют наличие тока на заземляющем обрабатываемое изделие проводе, причем с момента появления тока останавливают введение волновода во втулку и начинают отсчет времени обработки до заданного, после достижения которого ультразвуковые колебания волновода выключают, и затем поднимают волновод.

2. Способ по п.1, отличающийся тем, что одновременно с включением ультразвуковых колебаний и началом введения в рабочую камеру волновода на металлические шарики дополнительно подают поток воздуха, которым приводят их в движение до столкновения с рабочим торцом волновода, а в момент появления тока на заземляющем обрабатываемое изделие проводе подачу потока воздуха на шарики прекращают.

| Упрочняющие технологии и покрытия, №5, 2005, с.27-32, рис.26 | |||

| Устройство для упрочнения деталей дробью | 1987 |

|

SU1447888A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2129943C1 |

| US 2008264129 A1, 30.10.2008. | |||

Авторы

Даты

2010-04-10—Публикация

2009-06-11—Подача