Перекрестная ссылка на родственные заявки

Заявитель просит установить приоритет по данной заявке в соответствии с заявкой на патент США No. 13/616,040, поданной 14 сентября 2012 г., и в соответствии с временной заявкой на патент США No. 61/563,313, поданной 23 ноября 2011 г., содержание которых включено в данное описание в качестве ссылки.

Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию инструментов. Более конкретно, настоящее изобретение имеет отношение к созданию инструмента для обжатия двух элементов вместе и подтверждения того, что обжатие является приемлемым.

Предпосылки к созданию изобретения

Для транспортировки газов или жидкостей, например воды, может быть использована полая труба или трубопровод. Различные технологии могут быть использованы для соединения патрубков, вентилей, соединений и дополнительных секций трубы или трубопровода (которые далее коллективно называют "элементами"). Этими технологиями могут быть, например, сварка, свинчивание, пайка и обжатие (опрессовка). Несмотря на то что каждая из таких технологий имеет свои различные преимущества, обжатие позволяет обеспечивать быстрое и удобное соединение элементов вместе.

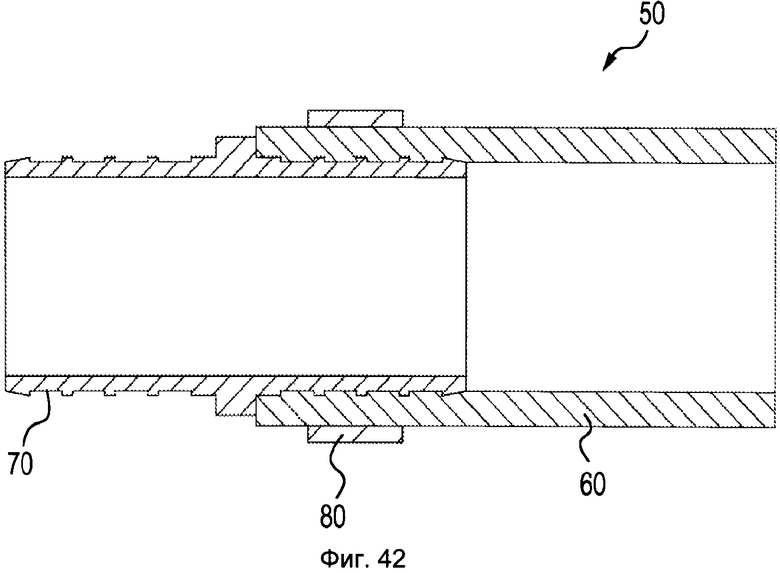

На фиг. 40-43 показан обжатый узел 50. Когда обжимают полимерный элемент 60 трубопровода на патрубке 70, таком как муфта или компонент регулировки расхода, такой как вентиль, типично деформируемую гильзу или кольцо 80, например, изготовленную из меди, со скольжением надевают на один конец полимерного элемента 60. Как это лучше всего показано на фиг. 42, патрубок или компонент 70 регулировки расхода вставляют в торец полимерного элемента 60. Затем гильзу или кольцо 80 устанавливают сверху над вставленным участком патрубка или компонента регулировки расхода 70. После этого обжимной инструмент соосно устанавливают поверх гильзы или кольца 80, концевого участка полимерного элемента 60 и вставленного участка муфты или компонента 70 регулировки расхода. Затем прикладывают усилие к инструменту, который радиально сжимает узел 50 вместе. После обжатия, узел 50 должен удовлетворять некоторым требованиям соблюдения размеров.

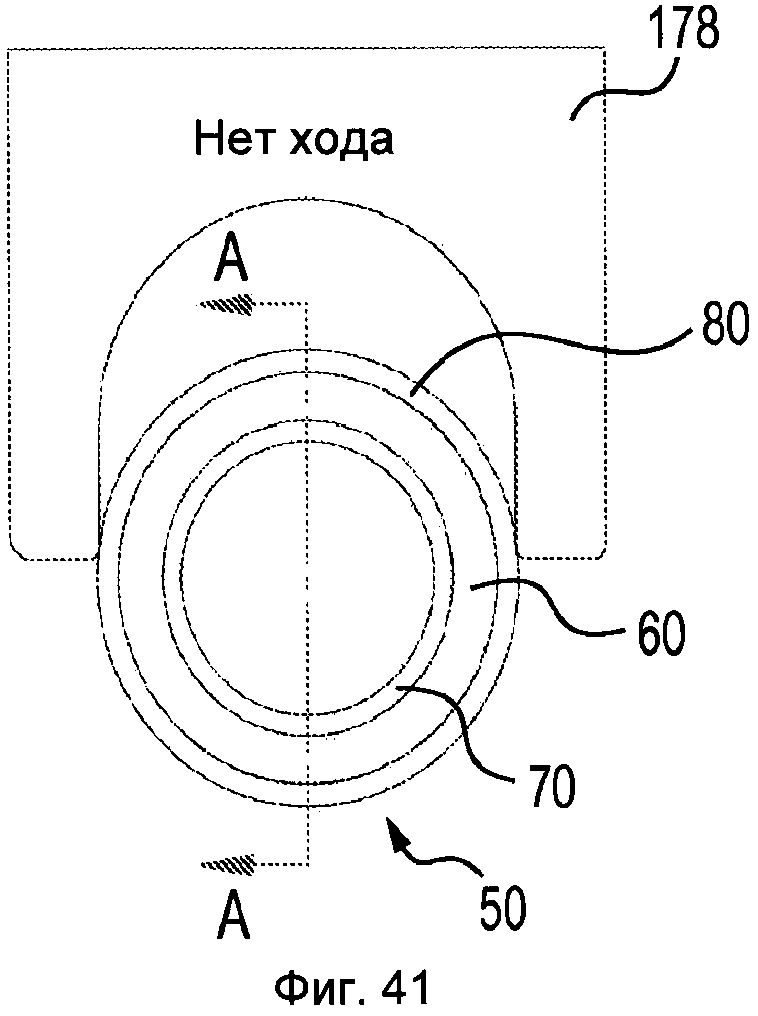

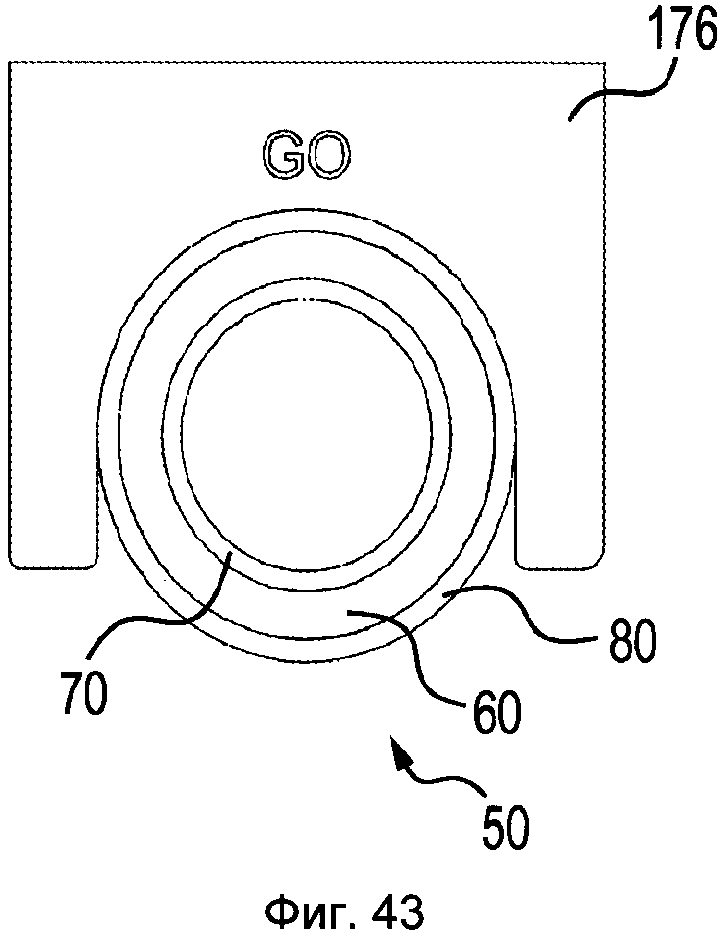

Соединение, которое является слишком большим или слишком малым по диаметру, может иметь утечку. Таким образом, важно, чтобы диаметр обжатого узла 50 находился в относительно узком размерном диапазоне. Диаметр обжатого узла 50 может быть проверен при помощи калибров. Как это показано на фиг. 41, узел 50 должен иметь достаточно большой диаметр, чтобы не проходить через непроходной калибр 178 (чтобы не входить в него). Более того, как это показано на фиг. 43, узел 50 должен иметь достаточно малый диаметр, чтобы проходить через проходной калибр 176 (чтобы входить в него). Как это показано, если узел 50 не проходит через непроходной калибр 178 и проходит через проходной калибр 176, то узел 50 следует считать находящимся в пределах допусков.

Таким образом, желательно проверять соединение или обжатый узел при помощи калибра. Однако за счет деятельности на рабочей площадке, где производят обжатие, калибр может быть положен не на то место или потерян. Альтернативно, даже если местоположение калибра известно, калибр может быть неудобно расположен относительно места проведения обжатия. Поэтому пользователь инструмента может не захотеть использовать калибр для подтверждения того, что диаметр обжатого узла соответствует техническим требованиям. Такое отсутствие проверки обжатия может привести к пропуску непригодного соединения, что потенциально может приводить к утечке в обжатом узле. Таким образом, существует необходимость в инструменте и/или методологии, которые позволяют решить эти проблемы.

Краткое изложение изобретения

Проблемы и недостатки, связанные с известными в настоящее время инструментами, решены при помощи инструмента для образования обжатых узлов и подтверждения того, что обжатие или результирующее соединение является приемлемым. Инструмент содержит пару противоположных зажимных губок. Каждая из зажимных губок имеет обжимную поверхность, которая контактирует по меньшей мере с участком узла, подвергающегося обжатию. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент также содержит калибр, который образует (имеет) первый определяющий размер элемент, который разрешает прием обжатого узла, и второй определяющий размер элемент, который запрещает прием обжатого узла. Калибр является отдельным от обжимных поверхностей и прикреплен к одному из рычагов. Инструмент также содержит пальцеобразную пружину, которая создает фрикционное сопротивление калибру, для частичного замедления вращения калибра относительно рычага, к которому прикреплен калибр.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается инструмент для образования обжатого узла и подтверждения того, что обжатие является приемлемым, который содержит пару противоположных зажимных губок. Каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с участком узла, подвергающегося обжатию. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент дополнительно содержит калибр, который образует первый определяющий размер элемент, который разрешает прием обжатого узла, и второй определяющий размер элемент, который запрещает прием обжатого узла. Калибр по меньшей мере частично введен в один из рычагов.

В соответствии с другим аспектом настоящего изобретения предлагается инструмент для образования обжатого узла и подтверждения того, что обжатие является приемлемым, который содержит пару противоположных зажимных губок. Каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с участком узла, подвергающегося обжатию. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент дополнительно содержит калибр, который прикреплен с возможностью поворота к одному из рычагов. Калибр содержит корпус, который образует первый определяющий размер, который разрешает прием обжатого узла, и второй определяющий размер элемент, который запрещает прием обжатого узла. Калибр также содержит стопор, который позволяет только ограниченное вращение калибра относительно рычага, к которому калибр прикреплен с возможностью поворота.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается инструмент для образования обжатого узла и подтверждения того, что обжатие является приемлемым, который содержит пару противоположных зажимных губок. Каждая из зажимных губок имеет обжимную поверхность, которая контактирует по меньшей мере с участком узла, подвергающегося обжатию. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент также содержит калибр, который образует первый определяющий размер элемент, который разрешает прием обжатого узла, и второй определяющий размер элемент, который запрещает прием обжатого узла. Калибр прикреплен с возможностью поворота к одному из рычагов при помощи штифта калибра. Инструмент также содержит волнистую шайбу, расположенную соосно с калибром на штифте калибра, чтобы создать фрикционное сопротивление калибру, для частичного замедления вращения калибра относительно рычага, к которому прикреплен калибр.

В соответствии с другим вариантом осуществления настоящего изобретения инструмент для образования обжатого узла и подтверждения того, что обжатие является приемлемым, содержит пару противоположных зажимных губок. Каждая из зажимных губок имеет обжимную поверхность, которая контактирует по меньшей мере с участком узла, подвергающегося обжатию. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент также содержит калибр, который образует первый определяющий размер элемент, который разрешает прием обжатого узла, и второй определяющий размер элемент, который запрещает прием обжатого узла. Калибр выполнен с возможностью избирательного извлечения из одного из рычагов (разъединения от него).

Краткое описание чертежей

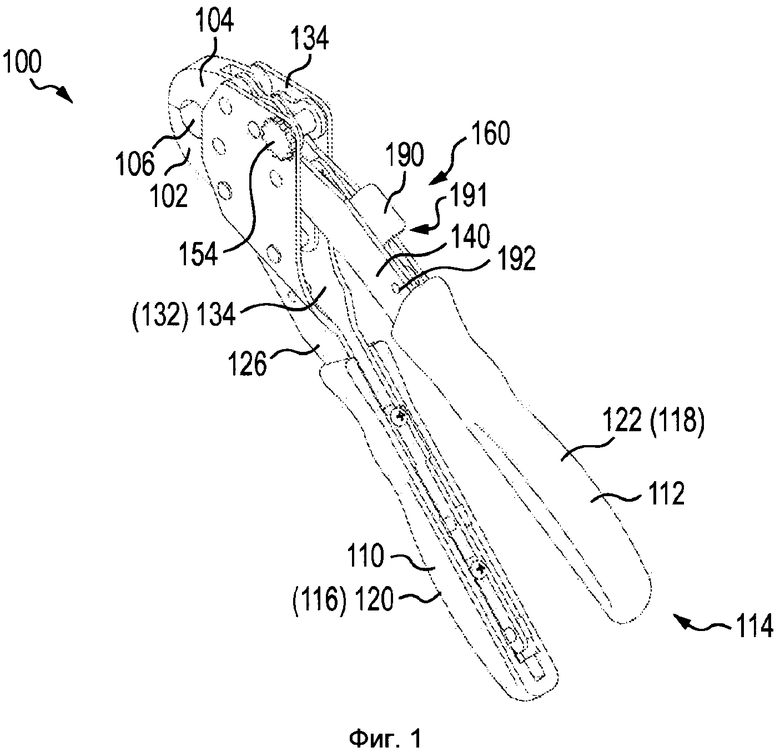

На фиг. 1 показан вид в перспективе предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

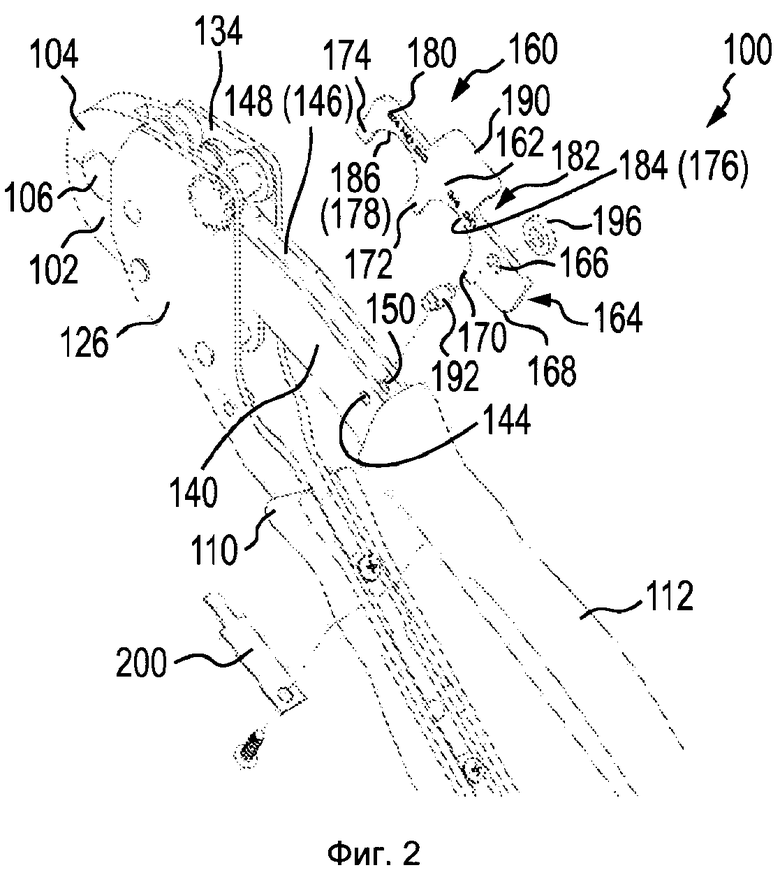

На фиг. 2 показано частично перспективное изображение с пространственным разделением деталей инструмента, показанного на фиг. 1.

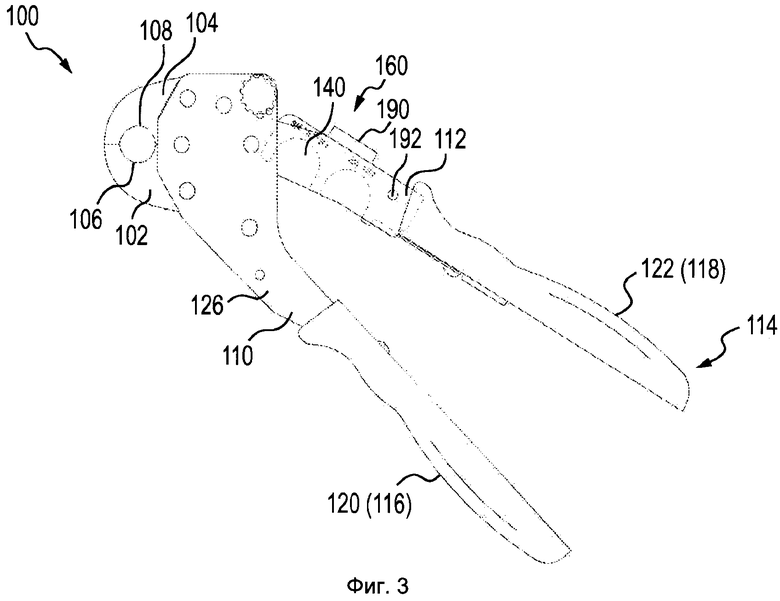

На фиг. 3 показана вертикальная проекция инструмента, показанного на фиг. 1, с калибром в холостом (походном) положении.

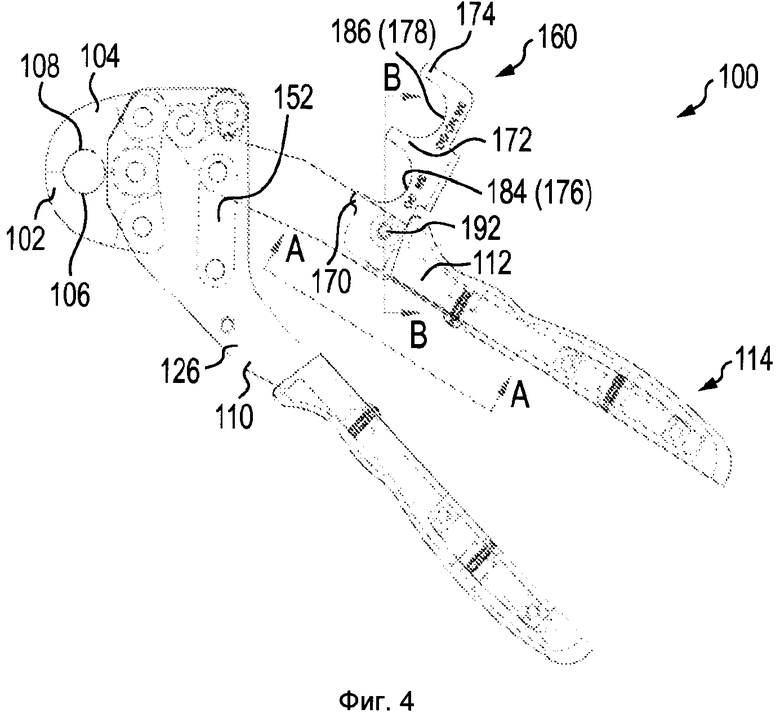

На фиг. 4 показана вертикальная проекция инструмента, показанного на фиг. 1, с калибром в положении измерения, причем показан механизм соединения.

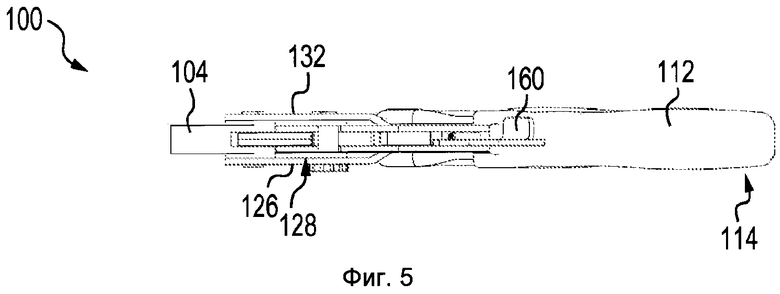

На фиг. 5 показана горизонтальная проекция инструмента, показанного на фиг. 4.

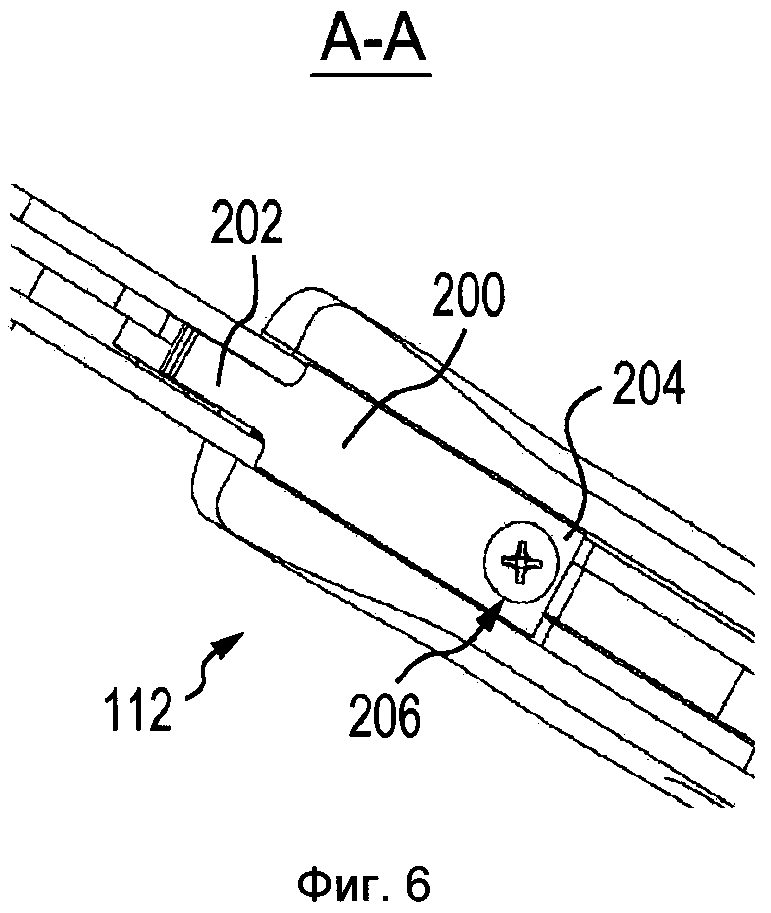

На фиг. 6 показан разрез по линии Α-A на фиг. 4.

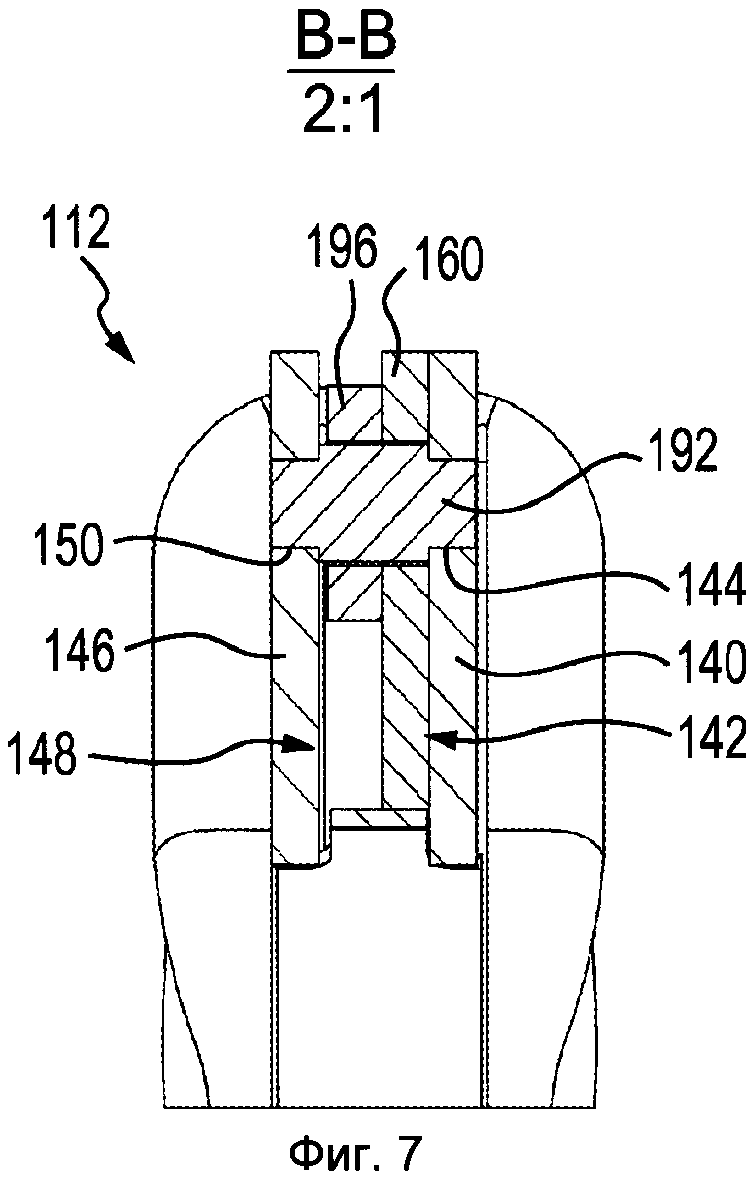

На фиг. 7 показан разрез по линии В-В на фиг. 4.

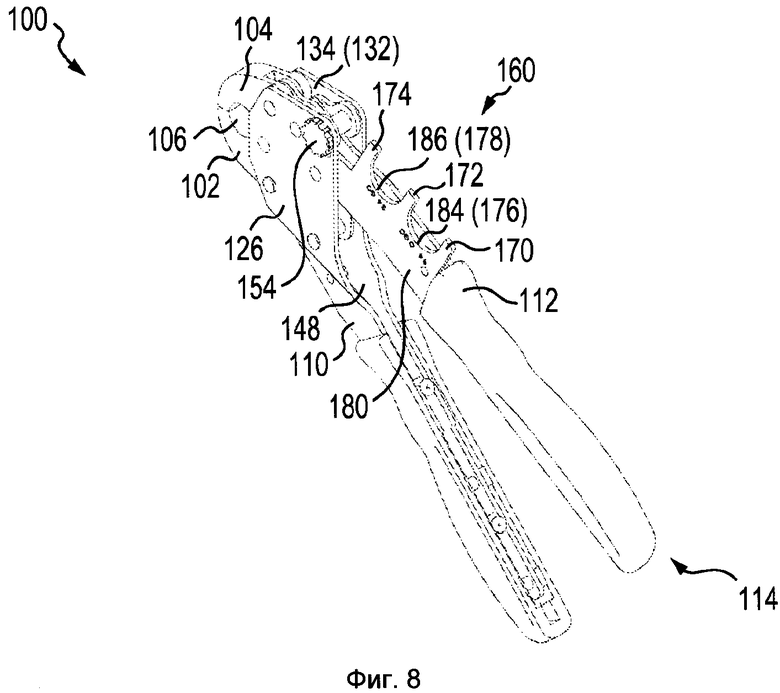

На фиг. 8 показан вид в перспективе другого предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

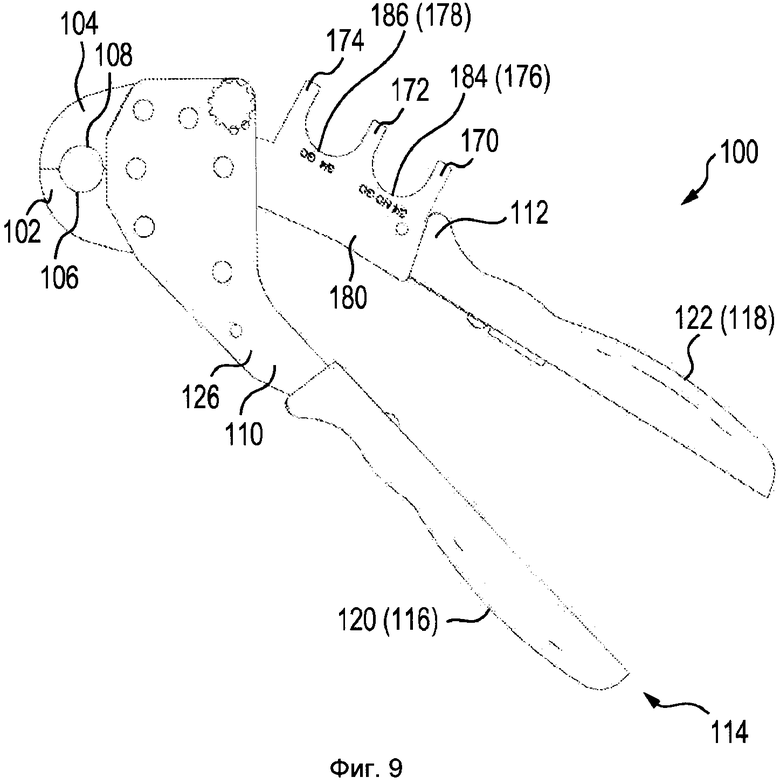

На фиг. 9 показана вертикальная проекция инструмента, показанного на фиг. 8.

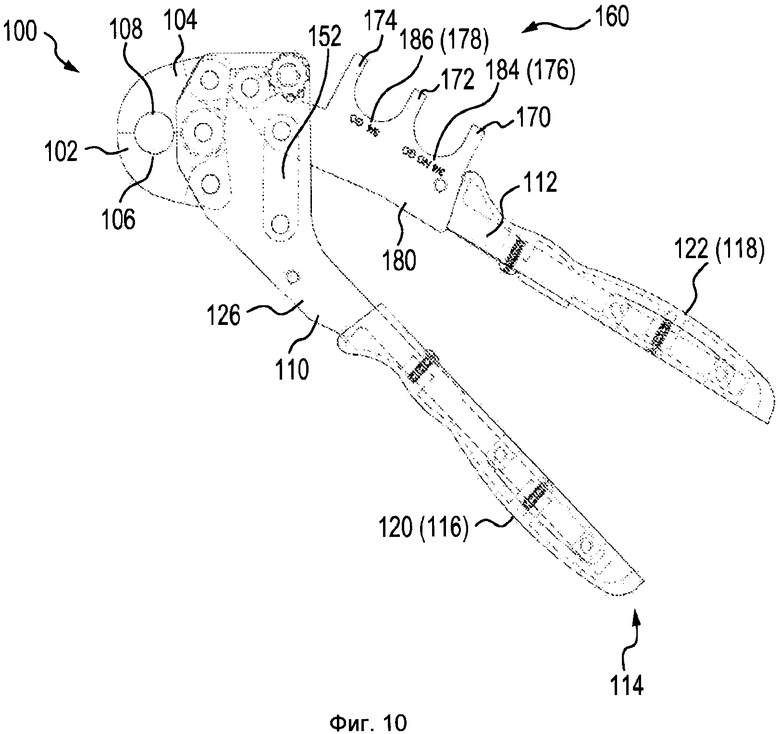

На фиг. 10 показана вертикальная проекция инструмента, показанного на фиг. 8, причем показан механизм соединения.

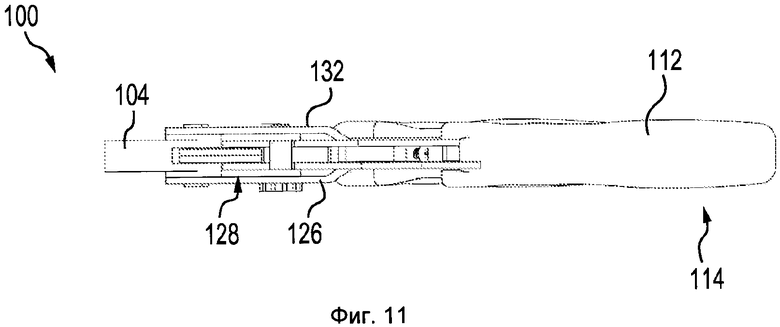

На фиг. 11 показана горизонтальная проекция инструмента, показанного на фиг. 9.

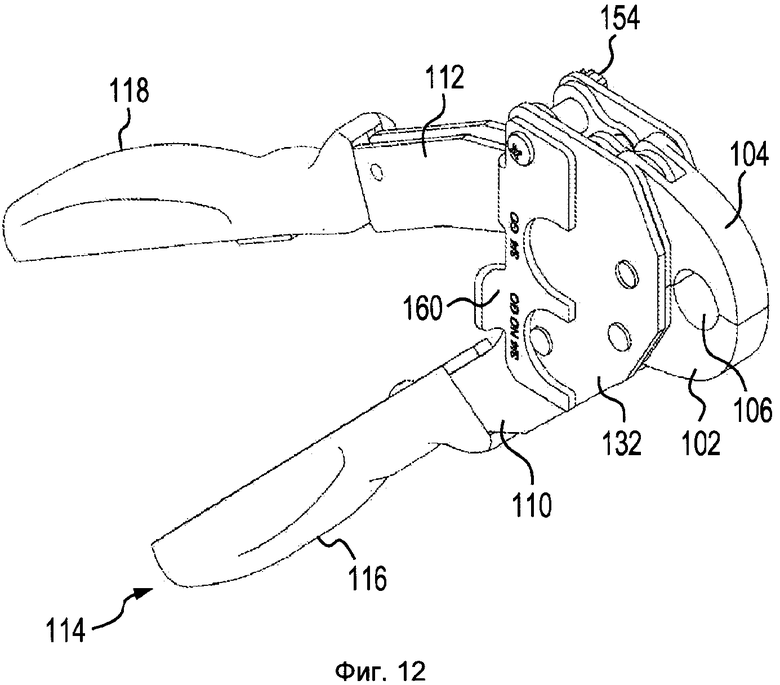

На фиг. 12 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

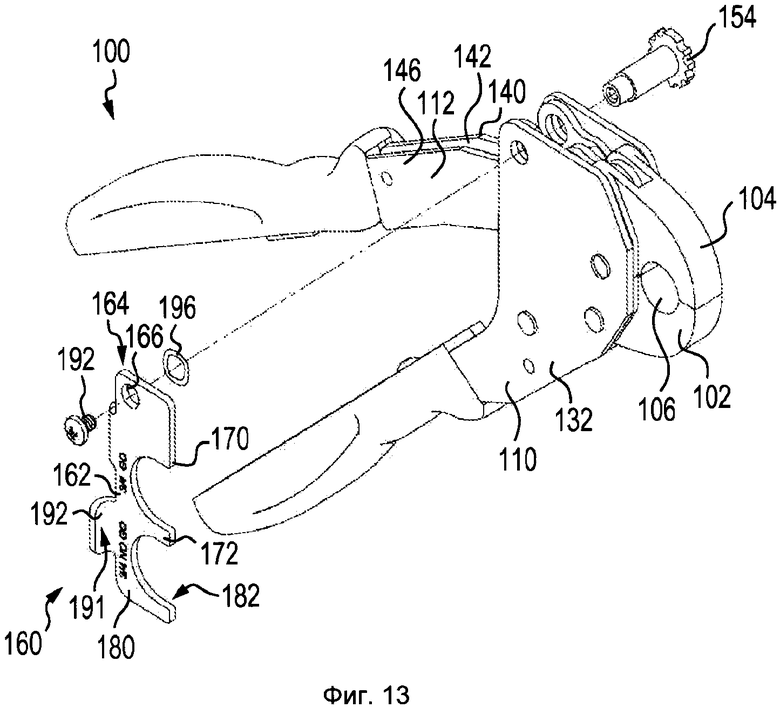

На фиг. 13 показано частично перспективное изображение с пространственным разделением деталей инструмента, показанного на фиг. 12.

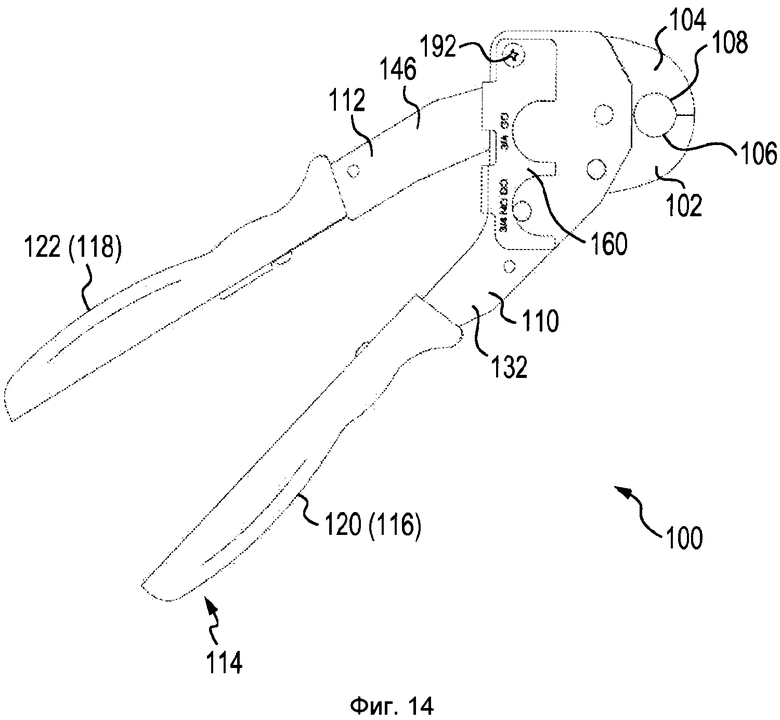

На фиг. 14 показана вертикальная проекция инструмента, показанного на фиг. 12, с калибром в холостом положении.

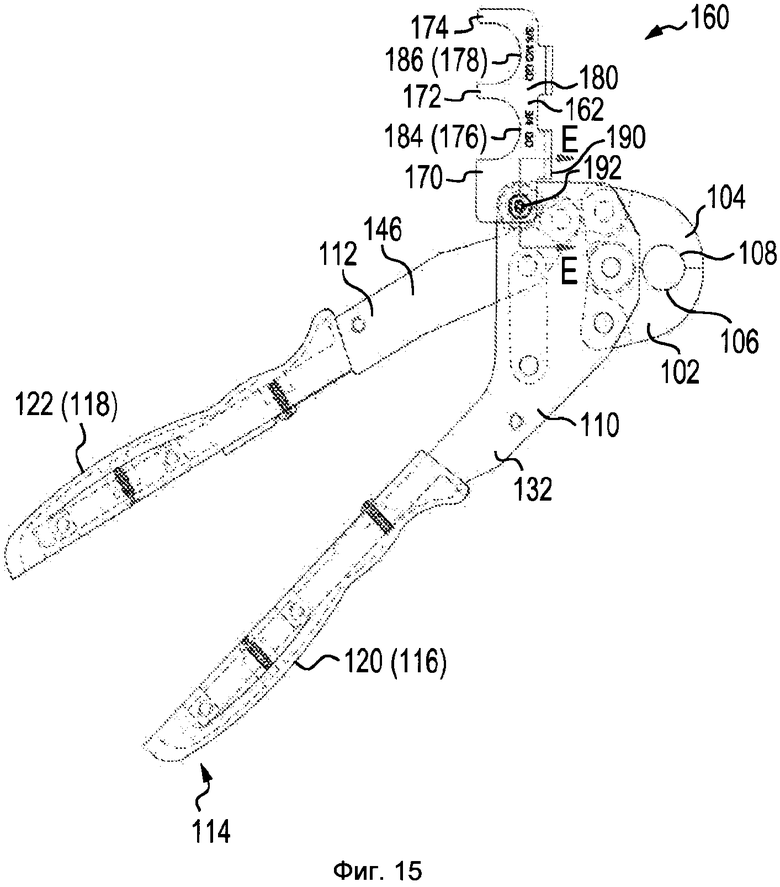

На фиг. 15 показана вертикальная проекция инструмента, показанного на фиг. 12, с калибром в положении измерения, причем показан механизм соединения.

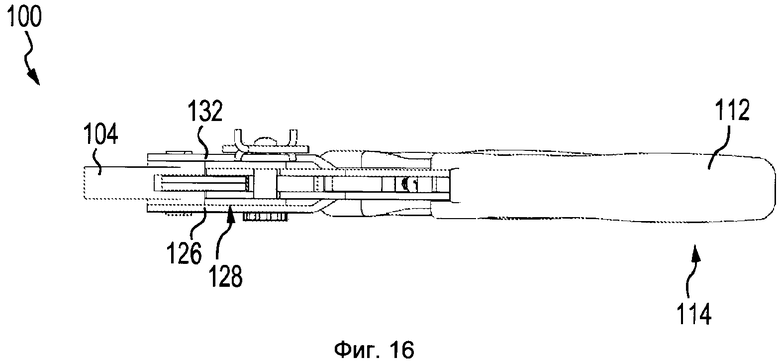

На фиг. 16 показана горизонтальная проекция инструмента, показанного на фиг. 14.

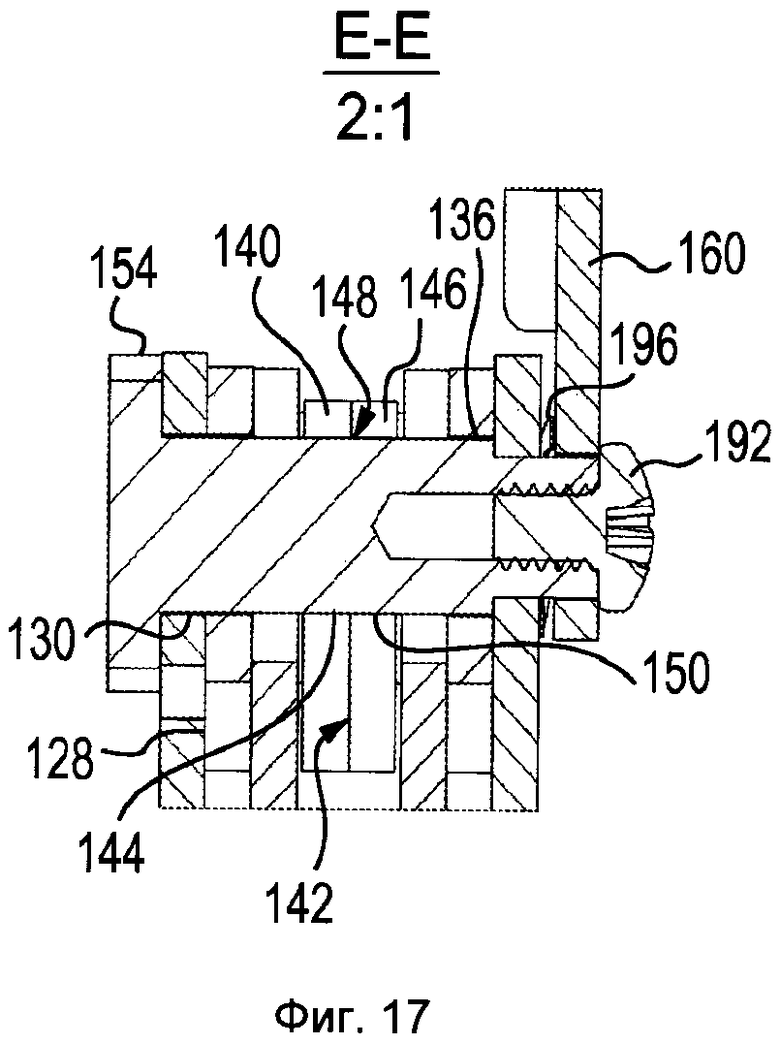

На фиг. 17 показан разрез по линии E-Ε на фиг. 15.

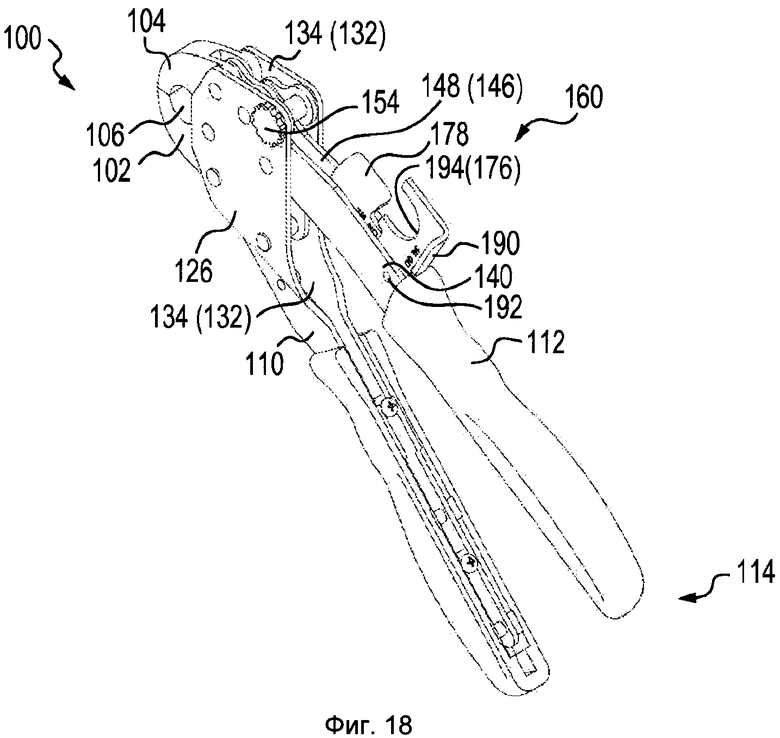

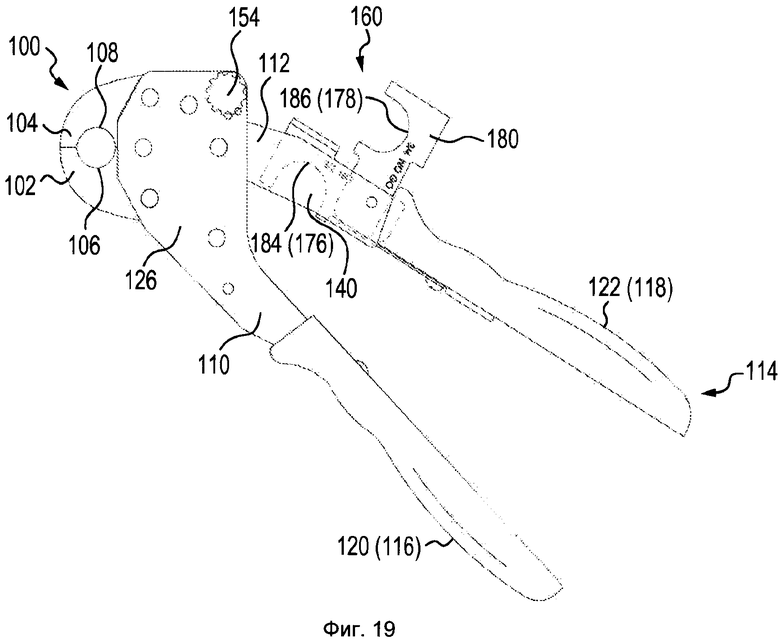

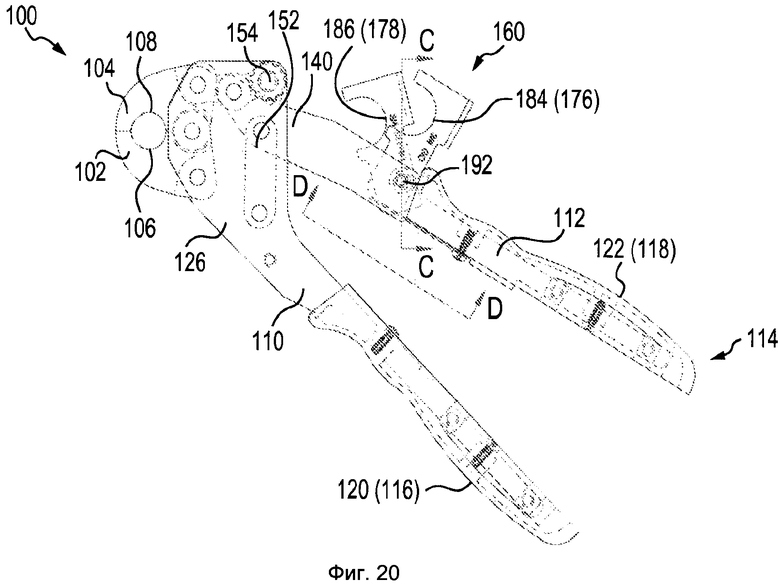

На фиг. 18 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

На фиг. 19 показана вертикальная проекция инструмента, показанного на фиг. 18.

На фиг. 20 показана вертикальная проекция инструмента, показанного на фиг. 18, причем показан механизм соединения.

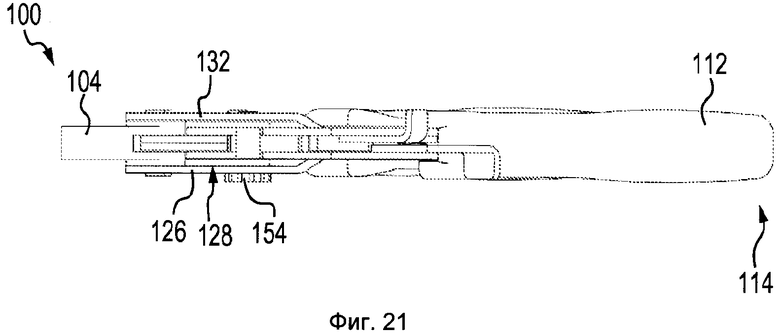

На фиг. 21 показана горизонтальная проекция инструмента, показанного на фиг. 19.

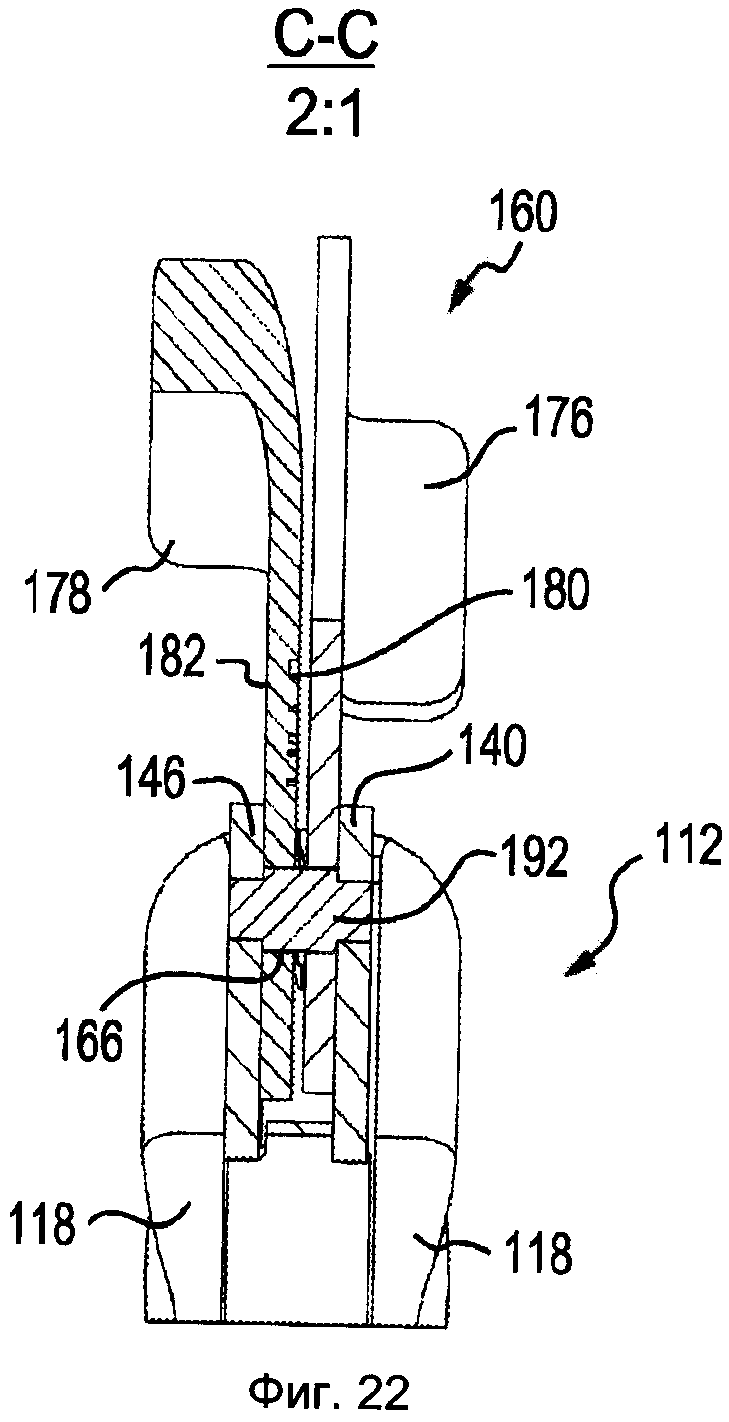

На фиг. 22 показан разрез по линии С-С на фиг. 20.

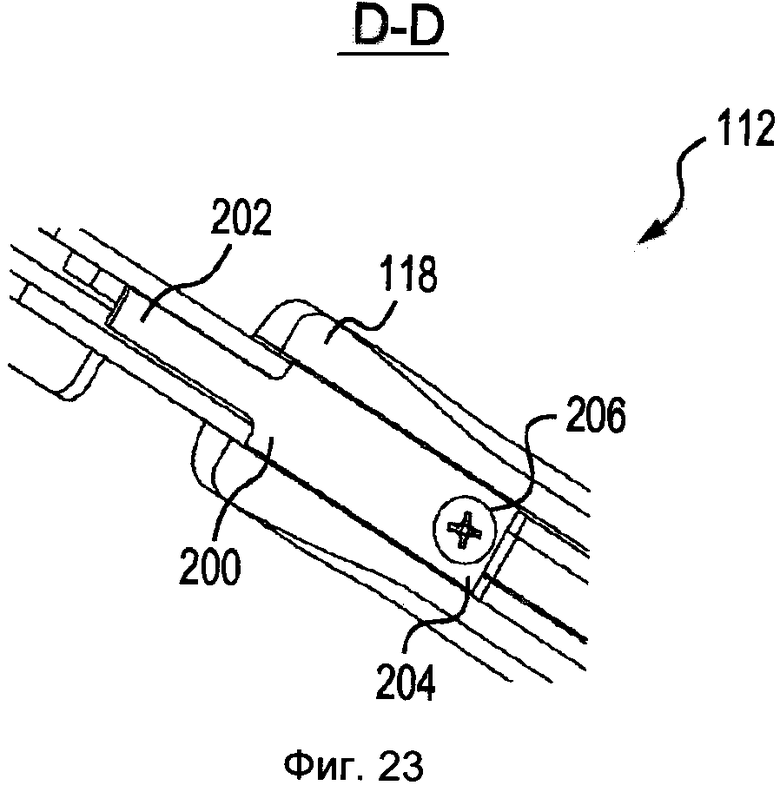

На фиг. 23 показан разрез по линии D-D на фиг. 20.

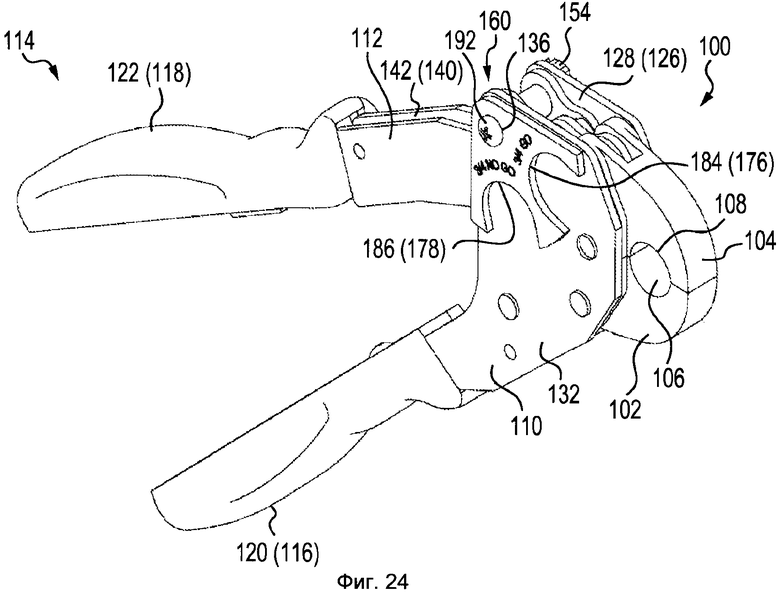

На фиг. 24 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

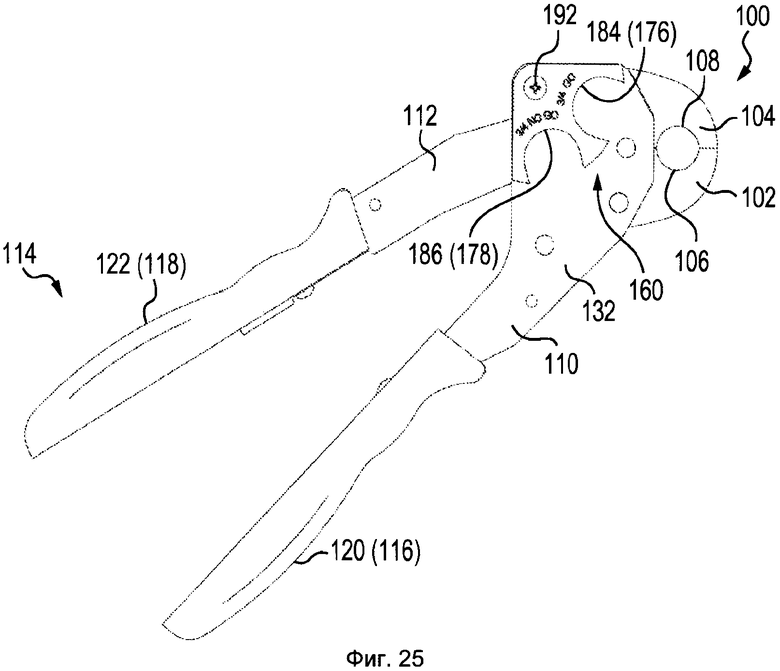

На фиг. 25 показана вертикальная проекция инструмента, показанного на фиг. 24.

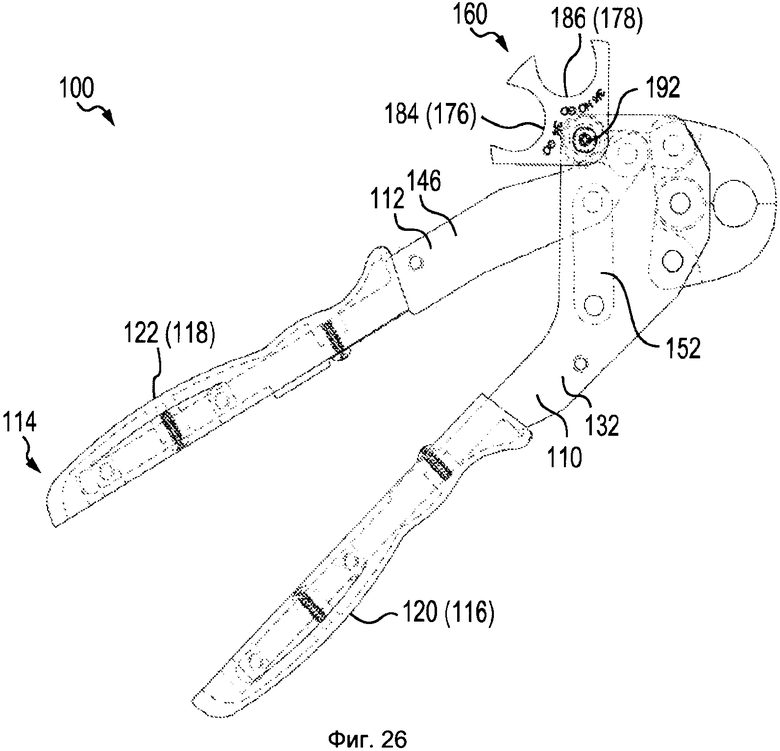

На фиг. 26 показана вертикальная проекция инструмента, показанного на фиг. 24, с калибром в положении измерения, причем показан механизм соединения.

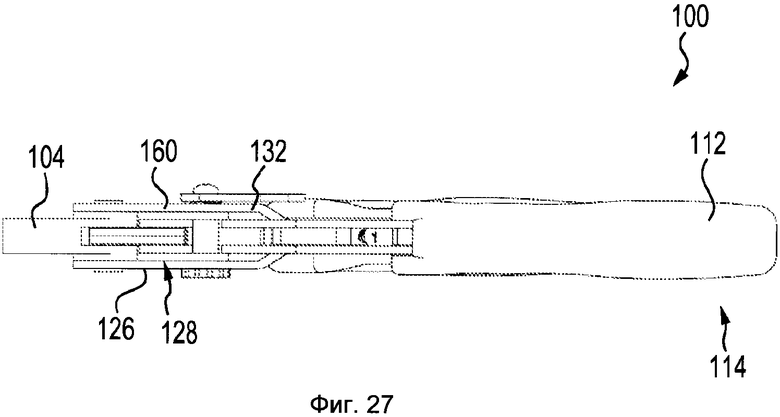

На фиг. 27 показана горизонтальная проекция инструмента, показанного на фиг. 25.

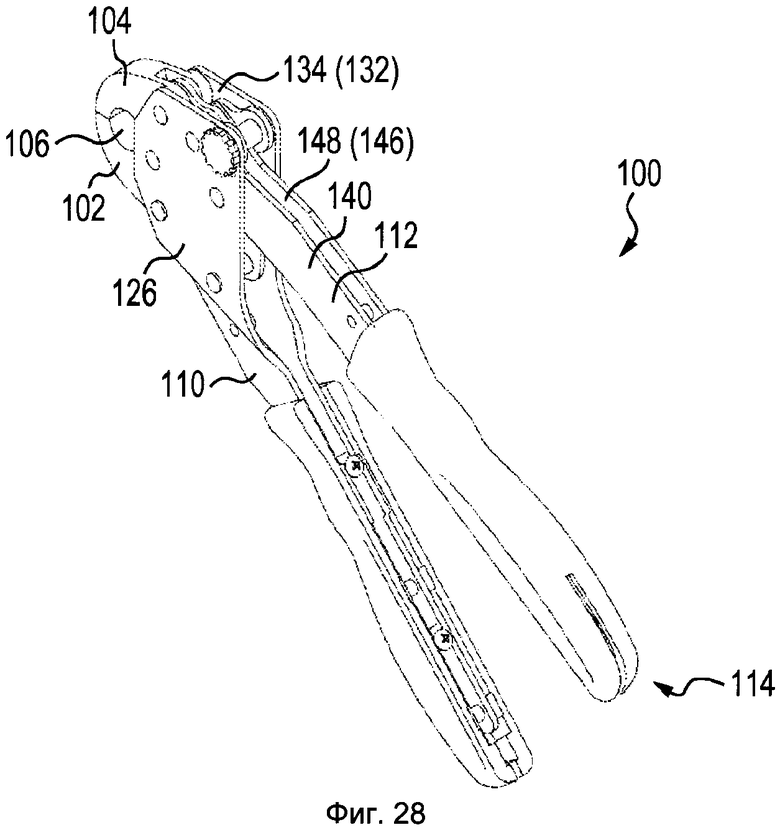

На фиг. 28 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

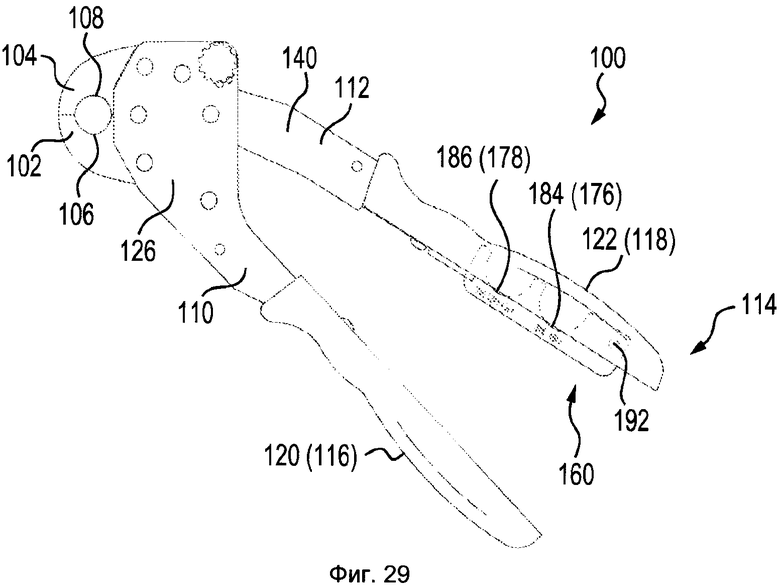

На фиг. 29 показана вертикальная проекция инструмента, показанного на фиг. 28.

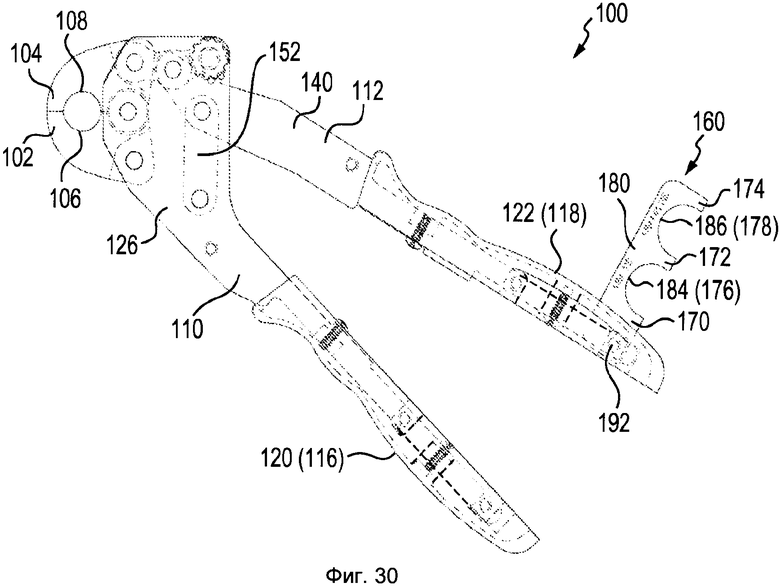

На фиг. 30 показана вертикальная проекция инструмента, показанного на фиг. 28, с калибром в положении измерения, причем показан механизм соединения.

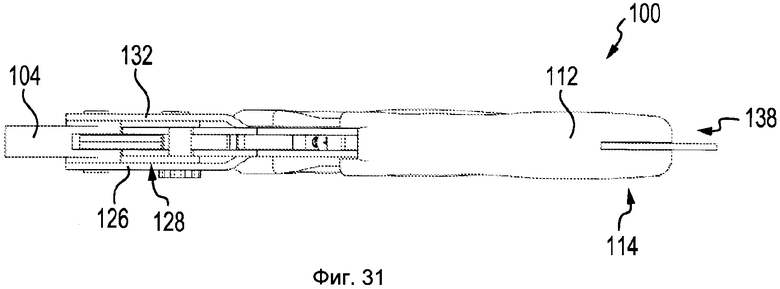

На фиг. 31 показана горизонтальная проекция инструмента, показанного на фиг. 29.

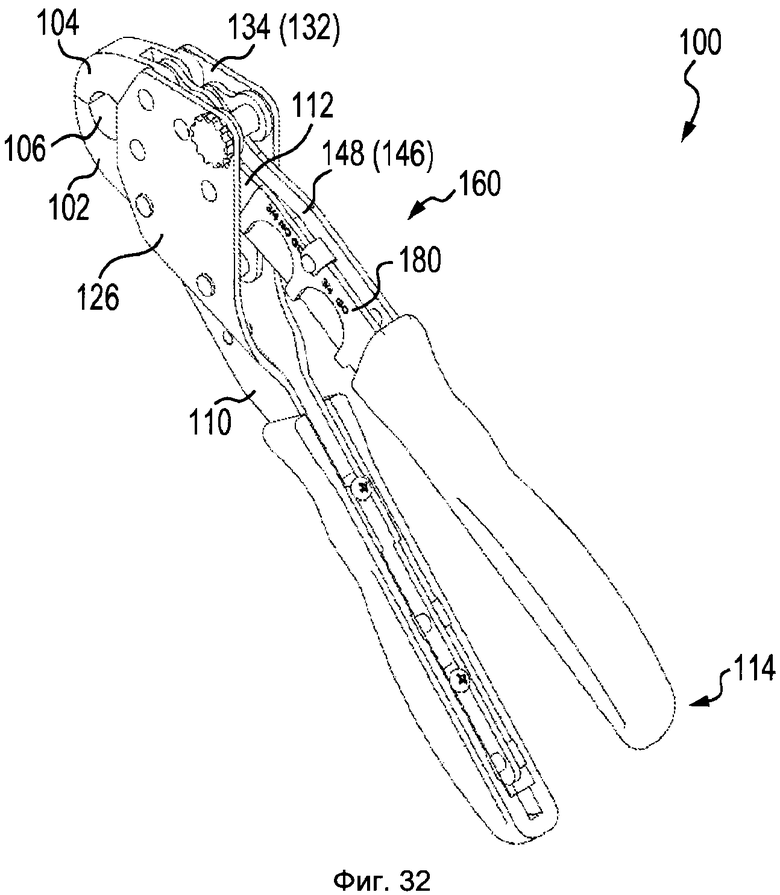

На фиг. 32 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

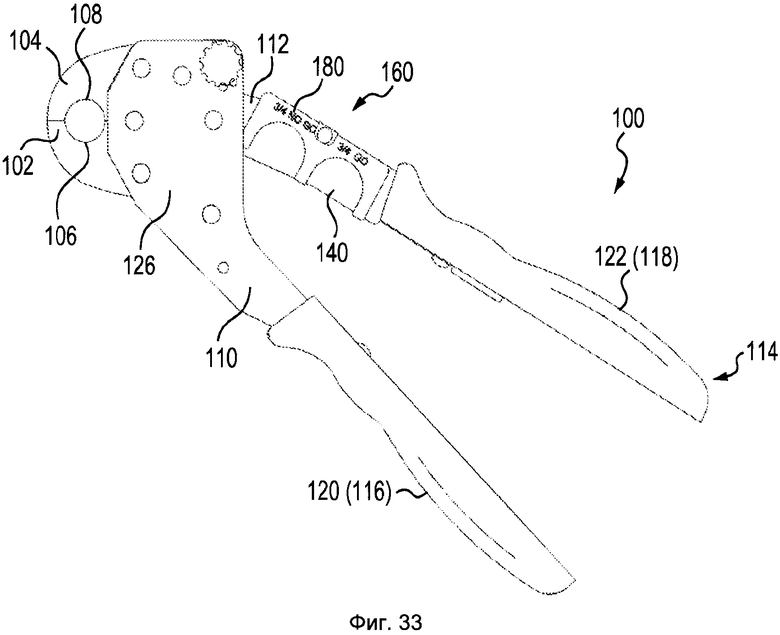

На фиг. 33 показана вертикальная проекция инструмента, показанного на фиг. 32.

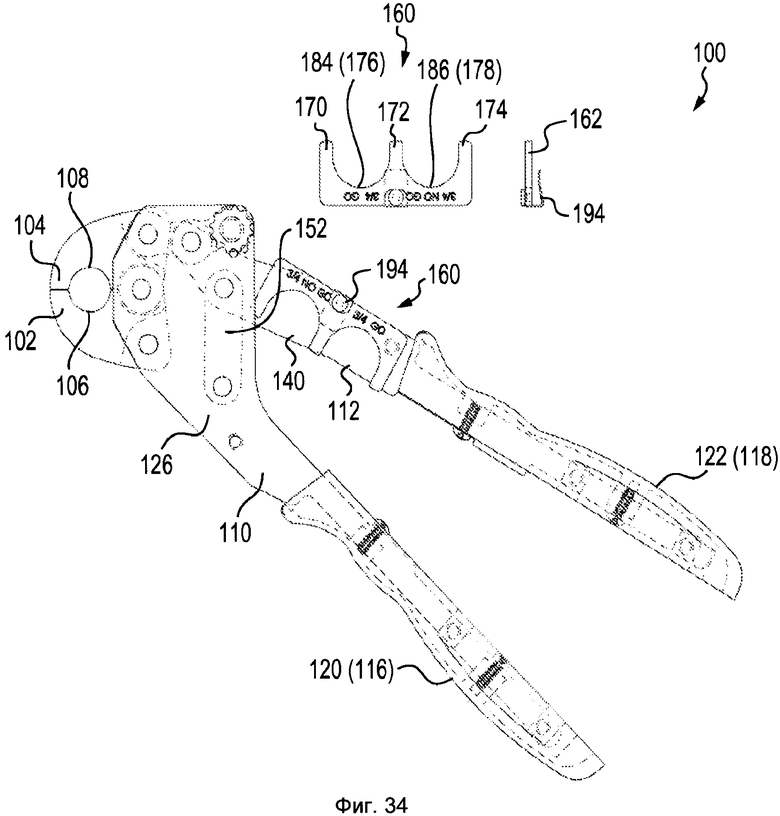

На фиг. 34 показана вертикальная проекция инструмента, показанного на фиг. 32, где показан механизм соединения, причем калибр извлечен из него и прикреплен к инструменту.

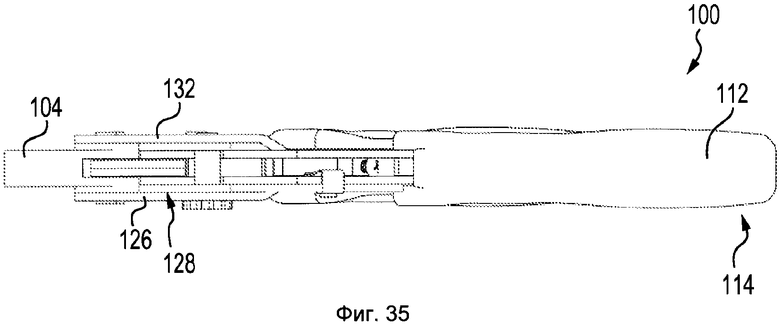

На фиг. 35 показана горизонтальная проекция инструмента, показанного на фиг. 33.

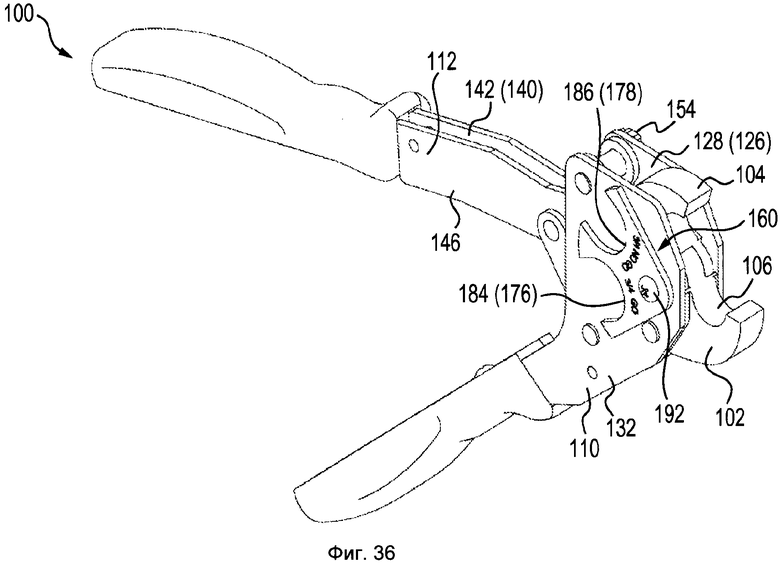

На фиг. 36 показан вид в перспективе еще одного предпочтительного варианта осуществления инструмента в соответствии с настоящим изобретением.

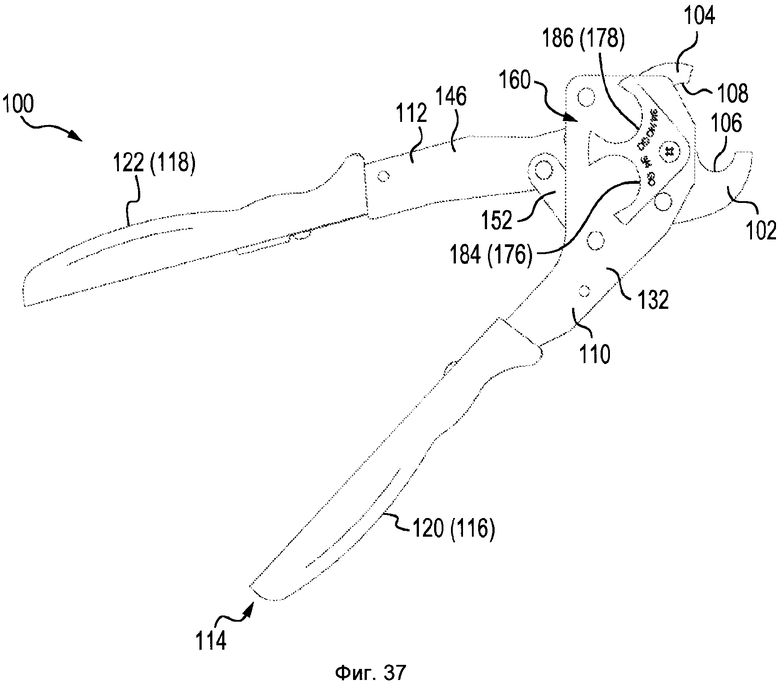

На фиг. 37 показана вертикальная проекция инструмента, показанного на фиг. 36.

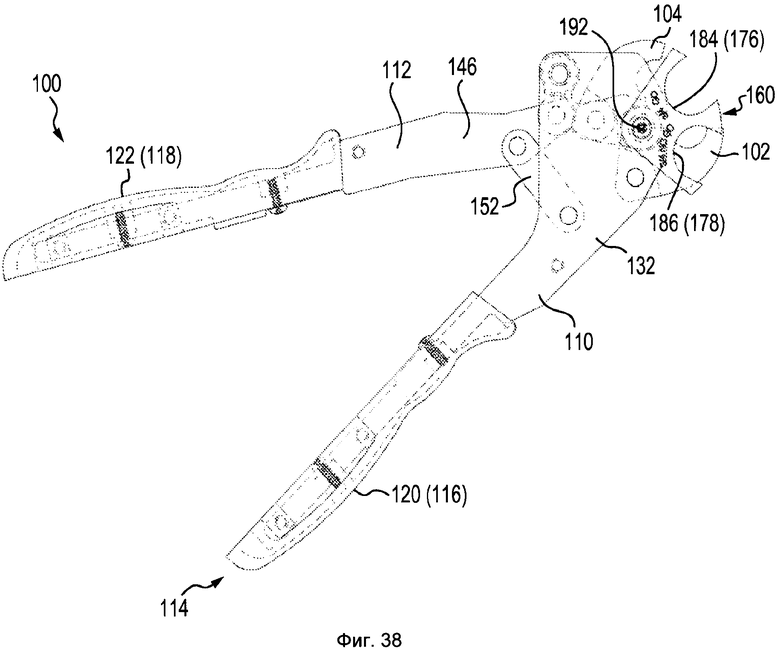

На фиг. 38 показана вертикальная проекция инструмента, показанного на фиг. 36, с калибром в положении измерения, причем также показан механизм соединения.

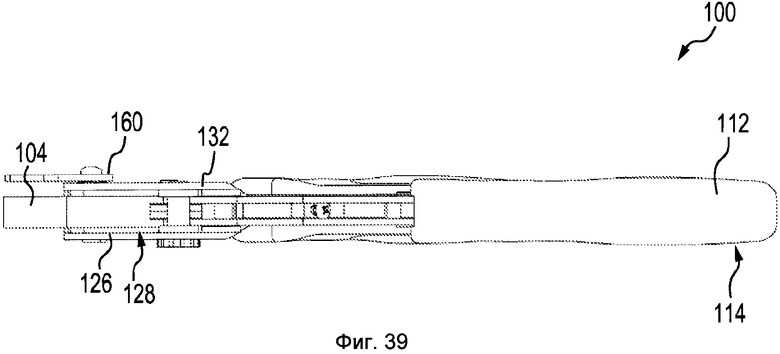

На фиг. 39 показана горизонтальная проекция инструмента, показанного на фиг. 37.

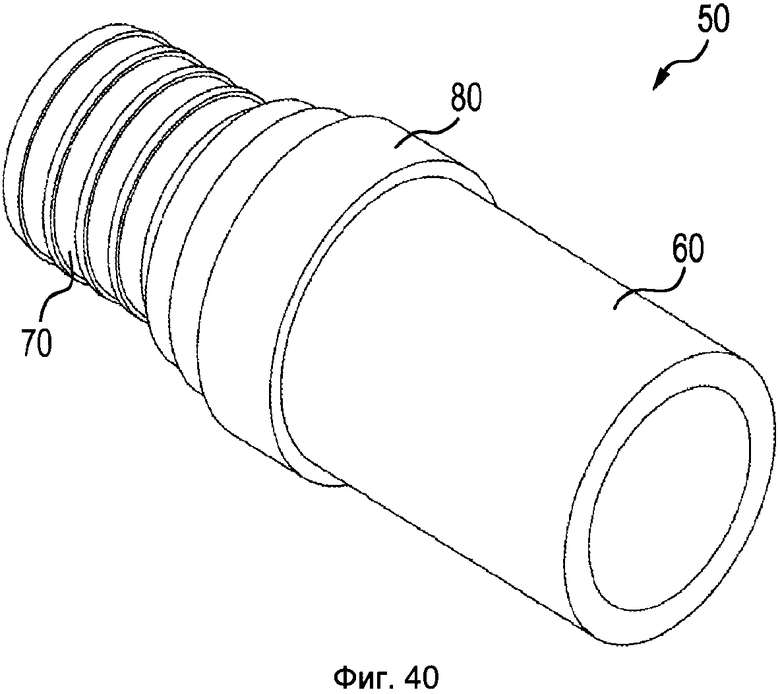

На фиг. 40 показан вид в перспективе обжатого узла.

На фиг. 41 показана вертикальная проекция обжатого узла, который соответствует техническим требованиям.

На фиг. 42 показан разрез по линии А-А на фиг. 41.

На фиг. 43 показана вертикальная проекция обжатого узла, который соответствует техническим требованиям.

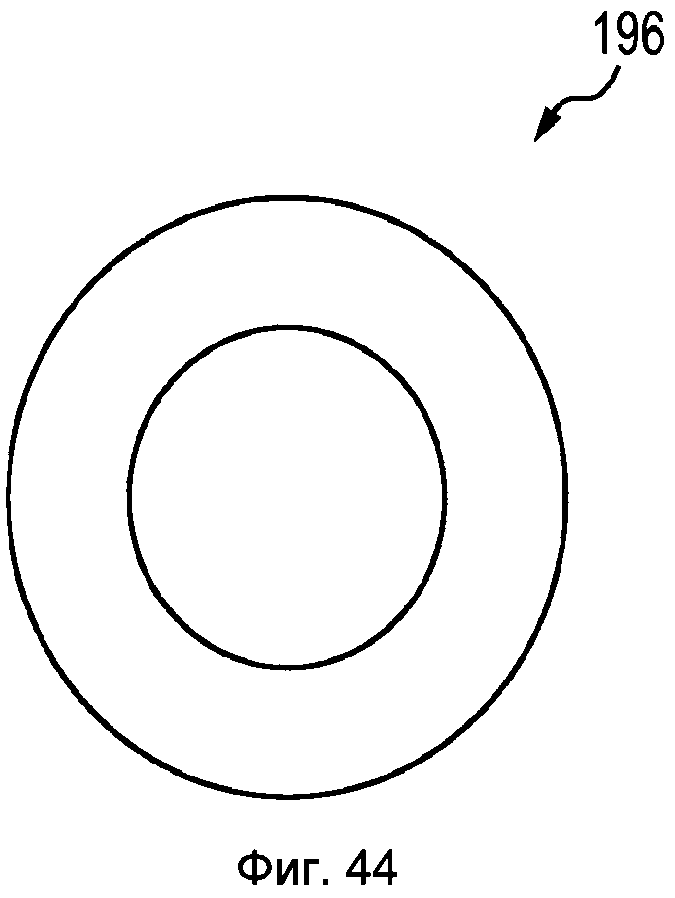

На фиг. 44 показан вид сверху волнистой шайбы.

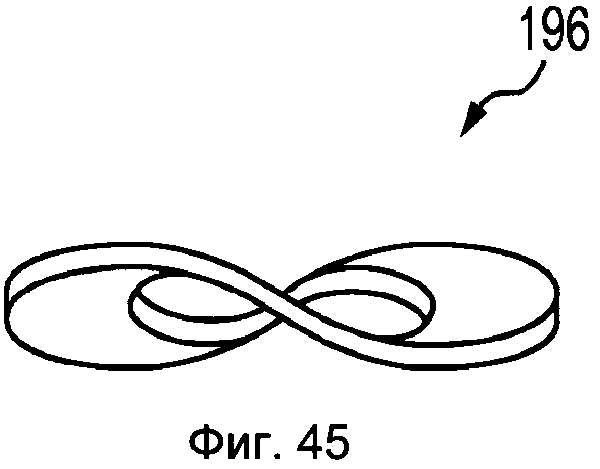

На фиг. 45 показан вид спереди волнистой шайбы, показанной на фиг. 44.

Подробное описание вариантов осуществления изобретения

Само собой разумеется, что описание чертежей является чисто пояснительным и что изменения могут быть введены в раскрытые здесь конструкции не выходя за рамки настоящего изобретения. Также следует иметь в виду, что различные описанные здесь компоненты инструмента являются просто примерными и могут изменяться от одного инструмента к другому, так что их не следует рассматривать как ограничивающие настоящее изобретение. Все ссылки на направление и ориентацию, если специально не указано иное, относятся к ориентации инструмента на чертежах, причем это не следует толковать как ограничивающее объем патентных притязаний приложенной формулы изобретения. На различных чертежах аналогичные детали имеют одинаковые позиционные обозначения.

На фиг. 1-39 показан инструмент 100. Инструмент 100 содержит избирательно устанавливаемый калибр 160, объединенный с инструментом 100. Преимущественно, калибр 160 полностью прикреплен к инструменту 100. Инструмент 100 может быть использован для образования одного или нескольких обжатых узлов и подтверждения того, что обжатие является приемлемым.

На фиг. 40-43 показан обжатый узел 50. В качестве неограничительных примеров обжатых узлов можно привести узел 50, который содержит конец элемента 60, такого как полимерный трубопровод, обжимное кольцо или гильзу 80, и фитинг 70, такой как коленчатый патрубок, соединение, муфта, переходный патрубок, тройник, крестовина, колпак, заглушка, штуцер, элемент с шипами и т.п. Другим примером обжатого узла 50 является узел, который содержит конец элемента 60, такого как полимерный трубопровод, обжимное кольцо или гильзу 80, и компонент 70 регулировки расхода, такой как вентиль, очиститель или другой компонент доступа, линейный измерительный прибор или датчик расхода и т.п. Обжатый узел 50 типично содержит обжимное кольцо или гильзу 80, которая является отдельной от фитинга или компонента 70 регулировки расхода. Однако известны также фитинги "быстрого соединения", которые содержат прикрепленную гильзу и которые имеют кольцевую область для приема конца полимерного трубопровода или другого элемента, соединяемого путем обжатия. Технические требования к обжатым узлам приведены в документе ASTM Standard F1807, 2008, "Standard Specifications for Metal Insert Fittings Utilizing a Copper Crimp Ring for SDR9 Cross-linked Polyethylene (PEX) Tubing, " ASTM International, West Conshohocken, PA, который включен в данное описание в качестве ссылки.

Как правило, полимерные элементы в обжатых узлах изготовлены из полиэтилена с межмолекулярными связями (из сшитого полиэтилена), также известного как "PEX." РЕХ элементы являются гибкими, и их уже в течение нескольких лет широко используют в водопроводно-канализационных сетях. Несмотря на то что настоящее изобретение описано со ссылкой на РЕХ, следует иметь в виду, что заявленная технология также применима и к другим типам пластмасс и полимеров. Кроме того, настоящее изобретение ни в коей мере не ограничено обжатием или образованием обжатых узлов, предусматривающих использование только полимерных элементов. Вместо этого, предусмотрено, что настоящее изобретение также может быть использовано для труб или трубопроводов, образованных из других деформируемых материалов, таких как металлы, в частности, таких как медь. Несмотря на то, что настоящее изобретение специфически связано с образованием обжатых узлов между полимерными элементами и фитингами и/или компонентами регулировки расхода, следует иметь в виду, что эта технология может быть использована и в других сферах деятельности, и в других применениях.

Калибр 160 создает (имеет) размерные индикаторы для оценки или определения диапазона размеров при обжатии по окружности. Преимущественно, и как здесь описано, калибр 160 может быть образован в виде "проходного - непроходного" калибра, причем этот термин легко поймут специалисты в данной области. Калибр 160 служит проверочным инструментом, позволяющим проверить степень обжатия или степень сжатия, приложенную к рабочей детали. Калибр 160 представляет собой измерительный инструмент, который не обязательно отображает размер в буквальном смысле этого слова, но вместо этого отображает состояние. В частности, калибр 160 содержит группы кольцевых индикаторов. Следует иметь в виду, что каждый размерный индикатор образован вдоль периферии калибра 160. "Проходной - непроходной" аспект калибра 160 может быть использован для определения того, что обжатый по окружности элемент достаточно сжат на лежащем под ним элементе. Если, после обжатия, обжатый по окружности элемент имеет достаточно малый внешний диаметр, чтобы входить без зазора в проходной индикатор (то есть в первый определяющий размер элемент 176), и имеет достаточно большой внешний диаметр, чтобы не входить в соответствующий непроходной индикатор (то есть во второй определяющий размер элемент 178), то тогда элемент следует считать достаточно сжатым (обжатым). Однако если обжатый по окружности элемент может входить как в проходной, так и в непроходной индикаторы, то тогда элемент следует считать чрезмерно обжатым. Если же обжатый по окружности элемент не может входить в проходной индикатор, то тогда элемент следует считать недостаточно обжатым. Калибр 160 преимущественно образован из относительно плоского и тонкого листа прочного материала, такого как металл или некоторые виды пластмасс.

Кольцевые индикаторы калибра 160 преимущественно представляют собой щелевые отверстия, имеющие ширину доступа (зева), которая соответствует желательному диапазону диаметров обжатого по окружности элемента после обжатия. Таким образом, предпочтительный вариант осуществления калибра 160 имеет набор отверстий (то есть имеет первый определяющий размер элемент 176 и второй определяющий размер элемент 178), одно из которых соответствует минимальному, а другое максимальному желательному диаметру обжатого по окружности элемента после обжатия, как это описано далее более подробно. Также является предпочтительным, что внутренний участок каждого отверстия имеет дуговидную кромку, а преимущественно полукруглую кромку, имеющую диаметр, равный или ориентировочно равный ширине доступа соответствующего отверстия.

Несмотря на то что инструмент 100 показан как инструмент с ручным управлением, следует иметь в виду, что инструмент 100 может быть приведен в действие при помощи иных средств. Инструмент 100 содержит противоположные зажимные губки 102, 104, противоположные рычаги 110, 112 и калибр 160. Если специально не указано иное, то следует понимать, что компоненты инструмента 100 могут быть изготовлены почти из любого подходящего материала, в том числе из металла и/или полимерных материалов.

Первая губка 102 и вторая губка 104 содержат соответственно первую зажимную поверхность 106 и вторую зажимную поверхность 108. В положении обжатия первая губка 102 контактирует со второй губкой 104, и первая зажимная поверхность 106 является почти непрерывной со второй зажимной поверхностью 108, образуя круговую или почти круговую форму. Вторая губка 104 перемещается к первой губке 102 и от нее за счет перемещения противоположных рычагов 110, 112, как это описано далее более подробно.

Когда губки 102, 104 закрыты, зажимные поверхности 106, 108 образуют круговую или почти круговую форму. Диаметр круга, образованного при помощи первой зажимной поверхности 106 и второй зажимной поверхности 108, основан на размере элементов, которые должны быть введены в обжатый узел. В частности, для элементов различных размеров могут потребоваться инструменты различных размеров, так чтобы можно было надлежащим образом обжать эти узлы и/или так чтобы обжатые узлы могли быть надлежащим образом образованы, то есть не имели утечки. Например, известно, что РЕХ трубопроводы имеют номинальные диаметры 3/8, 1/2, 5/8, 3/4, 1 и 1 1/4 дюйма. Таким образом, инструмент 100 может иметь зажимные поверхности 106, 108 различного размера, соответствующие элементам различного размера. Также следует иметь в виду, что возможны и могут быть предусмотрены и другие размеры (то есть различные диаметры). Кроме того, первая и вторая зажимные поверхности 106, 108 могут быть подвергнуты термообработке, чтобы повысить их степени твердости.

Как это показано на фиг. 1-39, инструмент 100 содержит первый рычаг 110 и второй рычаг 112. На конце инструмента 100, противоположном зажимным губкам 102, 104, находится захватный конец 114. Как это показано на чертежах, захватный конец 114 может иметь захваты 116, 118. Эти захваты 116, 118 имеют соответствующие поверхности 120, 122 захвата (захватные поверхности). В то время как захваты 116, 118 показаны выполненными отдельно от рычагов 110, 112, следует иметь в виду, что захваты 116, 118 могут быть выполнены в виде единого целого с рычагами 110, 112.

Захваты 116, 118 могут быть изготовлены почти из любого подходящего материала, в том числе из полимерных и/или эластомерных компаундов. Захваты 116, 118 позволяют улучшить удобство в использовании инструмента 100 за счет обеспечения надлежащего размещения инструмента 100 в руках пользователя, уменьшают проскальзывание инструмента 100 в руках пользователя и имеют характеристики поглощения удара. На чертежах показано, что захваты 116, 118 прикреплены к рычагам 110, 112 крепежными деталями. Однако, следует иметь в виду, что возможны и могут быть предусмотрены и другие средства крепления захватов 116, 118 к рычагам 110, 112.

Поверхности 120, 122 зажима приспособлены для приема усилия, приложенного пользователем. Для установки зажимных губок 102, 104 и противоположных рычагов 110, 112 в положение обжимания, второй рычаг 112 перемещают в направлении первого рычага 110. Как это описано далее более подробно, это побуждает зажимные губки 102, 104 сближаться и образовывать круг при помощи первой и второй поверхностей 106, 108 зажима. Альтернативно, для установки инструмента 100 в положение отпускания, рычаг 112 перемещают в направлении удаления от рычага 110, что побуждает губку 104 удаляться от губки 102. Это приводит к тому, что первая и вторая поверхности 106, 108 зажима больше не будут образовывать круг.

В частности, как это показано на фиг. 4, 10, 15, 20, 26, 30, 34, и 38, первый рычаг 110 и второй рычаг 112 объединены при помощи механизма связи или умножителя 152 силы, который передает усилие от поверхностей 120, 122 захвата рычагов 110, 112 к поверхностям 106, 108 зажима губок 102, 104. Механизм связи или умножитель 152 силы известны сами по себе. Например, механизм 152 связи может быть выполнен аналогично механизму связи, описанному в патенте США No. 5,267,464. Поэтому этот механизм здесь не будет описан более подробно. Однако следует иметь в виду, что любое число механизмов связи может быть использовано для соединения первого рычага 110 со вторым рычагом 112. Альтернативно, рычаги 110, 112 и губки 102, 104 могут быть просто соединены при помощи штифта, аналогично соединению в обычных клещах.

Инструмент 100 также может иметь регулирующий кулачковый штифт 154. Регулирующий кулачковый штифт 154 позволяет производить регулировку механизма 152 связи, так чтобы губка 104 гарантировано контактировала с губкой 102. В частности, после интенсивного использования инструмента 100, перемещение второго рычага 112 в направлении к первому рычагу 110 может не приводить к тому, что губка 104 и губка 102 контактируют друг с другом, чтобы первая и вторая поверхности 106,108 зажима образовали непрерывный круг, как это описано здесь выше. При этом, регулирующий кулачковый штифт 154 может быть повернут для регулировки механизма 152 связи, чтобы гарантировать образование непрерывного круга при помощи первой и второй поверхности 106, 108 зажима, когда второй рычаг 112 перемещают в направлении первого рычага 110. Следует иметь в виду, что различные механизмы блокировки могут быть использованы для предотвращения случайного срабатывания регулирующего кулачкового штифта 154.

Первый рычаг 110 содержит первый пластинчатый элемент 126 и второй пластинчатый элемент 132. Первый и второй пластинчатые элементы 126, 132 содержат соответствующие внутренние поверхности 128, 134. Внутренняя поверхность 128 первого пластинчатого элемента 126 обращена к внутренней поверхности 134 второго пластинчатого элемента 132. Первый рычаг 110 может иметь угловую конфигурацию. Однако возможны, и могут быть предусмотрены, и другие формы.

Первый пластинчатый элемент 126 и второй пластинчатый элемент 132 могут быть смещены друг от друга на расстояние, достаточное для приема второго рычага 112, как это описано далее более подробно. На чертежах показано, что первая губка 102 прикреплена к первому рычагу 110, а вторая губка 104 выполнена с возможностью перемещения относительно первой губки 102. Преимущественно, по меньшей мере участок первой и второй губок 102, 104 введен внутрь первого рычага 110.

Второй рычаг 112 содержит первый пластинчатый элемент 140 с внутренней поверхностью 142 и второй пластинчатый элемент 146 с внутренней поверхностью 148. Внутренняя поверхность 142 первого пластинчатого элемента 140 второго рычага 112 обращена к внутренней поверхности 148 второго пластинчатого элемента 146 второго рычага 112. Второй рычаг 112 в целом имеет линейную форму. Второй рычаг 112 по меньшей мере частично вставлен в первый рычаг 110, для соединения при помощи механизма 152 связи с первым рычагом 110.

Первый пластинчатый элемент 140 и второй пластинчатый элемент 146 второго рычага 112 могут иметь соответствующий канал (отверстие) 144, 150 для калибра. Канал 144 для калибра первого пластинчатого элемента 140 может быть совмещен с каналом 150 для калибра второго пластинчатого элемента 146. Как это лучше всего показано на фиг. 2, 7 и 14, эта схема расположения позволяет ввести штифт 192 калибра, так что калибр 160 может быть прикреплен к рычагу 112. Распорка 196 может быть расположена соосно с калибром 160 на штифте 192 калибра, чтобы обеспечить соответствующую толщину и не позволить калибру 160 болтаться в пространстве между поверхностями 148, 142. Могут быть использованы и другие виды крепежных деталей вместо штифта 192 калибра. Например, штифтом 192 калибра, показанным на фиг. 13, является болт.

Как это показано на фиг. 2, 4, 8-10, 13, 15, 18-20, 26, 30, 32-34 и 38, инструмент 100 содержит калибр 160. Калибр 160 содержит корпус 162 и факультативный стопор 190 и может быть по меньшей мере частично введен по меньшей мере в один из рычагов 110, 112. Так как калибр 160 по меньшей мере частично введен по меньшей мере в один из рычагов 110, 112, то калибр 160 всегда находится под рукой при обжатии или создании обжатых узлов. Таким образом, калибр 160 не может потеряться или не может быть положен не на то место. Более того, так как калибр 160 легко доступен пользователю, то созданы все условия для того, чтобы пользователь желал его использовать для подтверждения того, что диаметр обжатого узла соответствует техническим требованиям. Это минимизирует вероятность неправильного обжатия и последующей утечки. Более того, хранение калибра 160 внутри пластинчатых элементов 126, 132 или пластинчатых элементов 140, 146 соответствующих рычагов 110, 112 защищает калибр 160 от повреждения.

В частности, как это показано на фиг. 2, 4, 13 и 15, корпус 162 калибра 160 содержит установочный конец 164, который образует (имеет) установочное отверстие 166. Установочное отверстие 166 позволяет произвести поворотное соединение калибра 160 с рычагами 110, 112. Как уже было указано здесь выше, штифт 192 калибра проходит через установочное отверстие 166 для создания этого поворотного соединения. Установочный конец 164 содержит кулачковую поверхность 168 для контакта с пальцеобразной пружиной 200, как это описано далее более подробно.

Следует иметь в виду, что калибр 160 выполнен отдельно от поверхностей 106, 108 зажима. Эта схема расположения создает многочисленные преимущества. Например, снижается вероятность повреждения калибра 160, так как калибр 160 может находиться в холостом (убранном) положении, когда не производят проверку обжатого узла. Есть подозрения, что некоторые пользователи могут пытаться использовать калибр обжатия как режущий инструмент, когда он доступен и находится отдельно от кожуха инструмента. Когда же калибр 160 прикреплен к инструменту 100, как это показано на чертежах, то трудно использовать калибр 160 для разрезания или для других непредусмотренных применений. Это предотвращает повреждение калибра 160. Более того, так как калибр 160 является отдельным от поверхностей 106, 108 зажима, то калибр 160 легко может быть заменен, без сложной разборки или замены всего инструмента 100.

Как это показано на фиг. 2, 4, 8-10, 13, 15, 26, 30, 32-34 и 38, калибр 160 содержит внутреннюю стойку 170, среднюю стойку 172 и внешнюю стойку 174. Внутренняя стойка 170 и средняя стойка 172 взаимодействуют для образования первого определяющего размер элемента 176. Кроме того, средняя стойка 172 и внешняя стойка 174 взаимодействуют для образования второго определяющего размер элемента 178. Калибр 160 может совершать поворот или частично вращаться между холостым положением, в котором первый и второй определяющие размер элементы 176, 178 находятся внутри рычага, к которому прикреплен калибр 160, и положением измерения, в котором первый и второй определяющие размер элементы 176, 178 смещены от рычага и не находятся внутри рычага, к которому прикреплен калибр 160.

Когда обжатый узел надлежащим образом обжат (опрессован), тогда первый определяющий размер элемент 176 (то есть проходной индикатор) позволяет принять обжатый узел, а второй определяющий размер элемент 178 (то есть непроходной индикатор) не позволяет принять обжатый узел. Альтернативно, если обжатый узел не обжат надлежащим образом, то возможны следующие сценарии. Введение в первый и второй определяющие размер элементы 176, 178 невозможно, если диаметр обжатого узла слишком велик. Если диаметр обжатого узла слишком мал, то возможно введение обжатого узла в первый и второй определяющие размер элементы 176, 178. В каждой из этих двух ситуаций диаметр обжатого узла не соответствует техническим требованиям, и необходимы дополнительные действия для исправления ситуации. Легко можно понять, что максимальное расстояние между внутренней стойкой 170 и средней стойкой 172 (то есть первый определяющий размер элемент 176; проходной индикатор) меньше, чем максимальное расстояние между средней стойкой 172 и внешней стойкой 174 (то есть второй определяющий размер элемент 178; непроходной индикатор).

Как это показано на фиг. 2, 4, 8-10, 15, 18-20, 26, 30, 32-34 и 38, калибр 160 может иметь поверхность 180 индикации со знаками. Более того, калибр 160 содержит поверхность 182 отсутствия индикации, которая является противоположной поверхности 180 индикации и в целом параллельной поверхности 180 индикации. Поверхность 180 индикации также является в целом параллельной внутренним поверхностям 128, 134, 142, 148. Знаки на поверхности 180 индикации дают пользователю визуальную индикацию об относительном размерном качестве обжатого узла. Калибр 160 может иметь знаки поблизости от первого и/или второго определяющих размер элементов 176, 178, так что пользователь инструмента 100 может проводить различия между первым и вторым определяющими размер элементами 176, 178.

Первый определяющий размер элемент 176 имеет первую поверхность 184 измерения, которая идет между противоположно направленными (обращенными в противоположные стороны) поверхностью 180 индикации и поверхностью 182 отсутствия индикации калибра 160. Таким образом, первая поверхность 184 измерения имеет заглубленную кромку, идущую между поверхностями 180 и 182. Аналогично, второй определяющий размер элемент 178 имеет вторую поверхность 186 измерения, которая идет между противоположно направленными поверхностью 180 индикации и поверхностью 182 отсутствия индикации калибра 160. Таким образом, вторая поверхность 186 измерения имеет заглубленную кромку, идущую между поверхностями 180 и 182. Каждая из поверхностей (или кромок) 184 и 186 преимущественно идет перпендикулярно к поверхности 180 индикации и поверхности 182 отсутствия индикации, так что эти кромки являются "плоскими". Таким образом, несмотря на то, что поверхности (или кромки) 184 и 186 имеют дуговидные области, поверхности 184 и 186 идут в прямом направлении между поверхностями 180 и 182 калибра 160. Так как первая и вторая поверхности 184, 186 измерения являются плоскими и не имеют острых углов, они не повреждают обжатую область, которую необходимо проверить.

Несмотря на то что предыдущее обсуждение было сфокусировано на калибре 160, который содержит первый определяющий размер элемент 176 и второй определяющий размер элемент 178, следует иметь в виду, что возможны и другие схемы построения. Например, как это показано на фиг. 18-23 для инструмента 100, калибр 160 может иметь только второй определяющий размер элемент 178. В этом случае, пользователь будет получать информацию только о том, что диаметр обжатого узла является слишком малым. В этом случае, пользователь при обжатии должен обеспечивать контакт между первой губкой 102 и второй губкой 104, чтобы обжатый диаметр гарантированно не был слишком большим.

Калибр 160 также может содержать стопор 190. Стопор 190 предотвращает поворот калибра 160 через рычаг 112 и за холостое положение калибра 160. Более того, стопор 190 разрешает только ограниченное вращение калибра 160 относительно рычага, к которому калибр 160 прикреплен с возможностью поворота. Так как стопор 190 ограничивает вращение калибра 160, то обеспечиваются эксплуатационные характеристики инструмента 100 и калибра 160. В частности, так как вращение калибра 160 ограничено, калибр 160 имеет меньший фрикционный износ за счет контакта с другими компонентами при вводе в действие.

Более того, стопор 190 не позволяет калибру 160 повернуться полностью за пластинчатые элементы рычага, к которым калибр 160 прикреплен, в результате чего улучшается удобство в использовании калибра 160. Кроме того, стопор 190 создает удобную область захвата для перемещения калибра 160 между холостым положением и положением измерения. Это является особенно полезным, когда пользователь носит защитные перчатки при работе с инструментом 100.

Стопор 190 содержит упорную поверхность 191, которая в целом перпендикулярна поверхности 180 индикации. Упорная поверхность 191 контактирует по меньшей мере с одним из пластинчатых элементов 140, 146 второго рычага 112, когда калибр 160 установлен на втором рычаге 112. Альтернативно, упорная поверхность 191 контактирует по меньшей мере с одним из пластинчатых элементов 126, 132 первого рычага 110, когда калибр 160 установлен на первом рычаге 110.

Калибр 160 был описан здесь как имеющий прямоугольную форму с двумя идущими внутрь дуговидными кромками, то есть был описан как имеющий первый и второй определяющие размер элементы 176, 178. Однако возможны и другие формы. Например, в инструменте 100, показанном на фиг. 24-27 и 36-39, калибр 160 может иметь треугольную форму. Эта форма позволяет использовать меньше материала в процессе изготовления калибра 160, что снижает вес и полную стоимость инструмента 100. Также следует иметь в виду, что калибр 160 может иметь в целом L-образное поперечное сечение.

Как это показано на фиг. 1-7, инструмент 100 может иметь пальцеобразную пружину 200, которая расположена между поверхностями 120, 122 захвата захватов 116, 118 рычагов 110, 112. Пальцеобразная пружина 200 имеет свободный конец 202 и закрепленный конец 204. Рядом с закрепленным концом 204 образовано установочное отверстие 206. Установочное отверстие 206 позволяет произвести консольное прикрепление пальцеобразной пружины 200 к рычагу 112 при помощи крепежной детали. Альтернативно, пальцеобразная пружина 200 может быть выполнена в виде единого целого с захватом или рычагом.

Пальцеобразная пружина 200 входит в зацепление с кулачковой поверхностью 168 калибра 160, чтобы создать фрикционное сопротивление калибру 160, когда калибр 160 вращается, то есть перемещается между холостым положением и положением измерения. Таким образом, пальцеобразная пружина 200 частично замедляет вращение калибра 160. Калибр 160 на фиг. 1-7 имеет диапазон перемещения около 90° при его вращении между холостым положением и положением измерения. Пальцеобразная пружина 200 преимущественно расположена внутри рычага 112, когда калибр 160 находится в холостом положении, и не полностью внутри рычага 112, когда калибр 160 вращается между холостым положением и положением измерения. Преимущественно, свободный конец 202 пальцеобразной пружины 200 смещен так, что он находится внутри рычага, к которому прикреплен калибр 160, когда калибр 160 находится в холостом положении, и смещен от рычага и не находится внутри рычага, к которому прикреплен калибр 160, когда калибр 160 вращается между холостым положением и положением измерения. Это снижает вероятность того, что пальцеобразная пружина 200 может случайно ободрать или зацепить объекты при хранении калибра 160. Альтернативно, удлинение пальцеобразной пружины 200 от рычага 112 служит дополнительным визуальным индикатором того, что калибр 160 не находится в положении хранения. Наличие пальцеобразной пружины 200 не позволяет калибру 160 случайно перейти в развернутое (рабочее) положение. Это предотвращает случайное повреждение калибра 160.

Более того, были обсуждены варианты осуществления инструмента 100 с калибром 160, прикрепленным с возможностью поворота ко второму рычагу 112. Однако, возможно и другое прикрепление, как это описано далее более подробно.

Как это показано на фиг. 8-11, калибр 160 прикреплен ко второму рычагу 112 между захватом 118 и второй губкой 104. Таким образом, в этом варианте осуществления невозможно движение поворота. Несмотря на то, что калибр 160 показан на чертежах прикрепленным ко второму рычагу 112, он альтернативно может быть прикреплен к первому рычагу 110. Калибр 160, показанный на фиг. 8-11, может быть прикреплен ко второму рычагу 112 самым различным образом, в том числе, например, при помощи крепежных деталей или клея. Альтернативно, калибр 160, показанный на фиг. 8-11, может быть выполнен в виде единого целого с рычагом 112.

Как это показано на фиг. 12-17, калибр 160 может быть прикреплен с возможностью поворота к первому рычагу 110. На чертежах показано, что первый и второй пластинчатые элементы 126, 132 первого рычага 110 образуют альтернативный канал для калибров 130, 136, которые совмещены. Альтернативный канал для калибров 130, 136 первого рычага 110 принимает штифт 192 калибра, что позволяет производить движение поворота калибра 160.

Как это показано на фиг. 12-17, 24-27 и 36-39, распорка может быть заменена волнистой шайбой. Волнистая шайба 196, показанная на фиг. 12-17, 24-27, 36-39, также индивидуально показана на фиг. 44-45. Волнистая шайба 196 может иметь волнистость в осевом направлении, так чтобы создавать пружинистое давление при ее сжатии. Аналогично распорке, волнистая шайба может быть расположена соосно с калибром 160 на штифте 192 калибра. Волнистая шайба 196 может создать фрикционное сопротивление вращению калибра 160, для частичного замедления вращения калибра 160 относительно рычага 110, 112, к которому калибр 160 прикреплен. Следует иметь в виду, что распорка или волнистая шайба могут быть использованы в зависимости от требований к инструменту 100.

Как уже было указано здесь выше, штифт 192 калибра может быть выполнен в виде обычного болта. На чертежах показано, что калибр 160 расположен напротив внутренней поверхности 134 второго пластинчатого элемента 132 первого рычага 110. Калибр 160 на фиг. 12-17 имеет диапазон перемещения около 180° относительно рычага 110, при его повороте между холостым положением и положением измерения.

Также уже было указано здесь выше, что калибр 160 инструмента 100, показанного на фиг. 18-23, содержит первый и второй определяющие размер элементы 176, 178. Однако в инструменте 100 на фиг. 18-23 первый определяющий размер элемент 176 является отдельным от второго определяющего размер элемента 178. В частности, первый определяющий размер элемент 176 может вращаться независимо от второго определяющего размер элемента 178. Таким образом, несмотря на то, что первый и второй определяющие размер элементы 176, 178 имеют общую ось вращения на штифте 192 калибра, первый и второй определяющие размер элементы 176, 178 могут быть независимо развернуты и убраны. Как уже было указано здесь выше, штифтом 192 калибра может быть болт. Следует иметь в виду, что каждый из первого и второго определяющих размер элементов 176, 178 калибра 160 на фиг. 18-23 имеет диапазон вращения около 90° относительно рычага 112, при повороте между развернутым и убранным положениями.

Как уже было указано здесь выше со ссылкой на фиг. 24-27 и 36-39, калибр 160 инструмента 100 может иметь треугольную форму. На фиг. 24-27 показано, что калибр 160 с возможностью поворота прикреплен к первому рычагу 110 и не расположен между первым пластинчатым элементом 126 и вторым пластинчатым элементом 132 первого рычага 110. Однако как это показано на фиг. 36-39 для инструмента 100, калибр 160 с возможностью поворота прикреплен к первому рычагу 110 и расположен так, что второй пластинчатый элемент 132 первого рычага 110 находится между калибром 160 и первым пластинчатым элементом 126 первого рычага 110. Калибры 160 на фиг. 24-27 и 36-39 имеют диапазон вращения около 360° при их повороте между холостым положением и положением измерения.

В случае инструмента 100, показанного на фиг. 28-31, калибр 160 с возможностью поворота (вращения) прикреплен ко второму рычагу 112. Однако калибр 160 на фиг. 28-31 расположен на втором рычаге 112 у захватного конца 114 инструмента 100. В частности, калибр 160 введен в гнездо 138 для калибра, образованное при помощи захвата 118. Более того, калибр 160, введенный в гнездо 138 для калибра, также имеет диапазон перемещения около 270° относительно рычага 112, при его вращении между холостым положением и положением измерения. Следует иметь в виду, что в некоторых применениях может быть желательно ограничивать диапазон перемещения углом 180° относительно рычага 112.

Калибр 160 на фиг. 32-35 соединен со вторым рычагом 112 с возможностью разъединения. В частности, из корпуса 162 калибра 160 выходит серьга 194 с U-образным поперечным сечением. В ненапряженном состоянии расстояние между внутренней поверхностью серьги 194 и корпусом 162 немного меньше толщины первого пластинчатого элемента 140 второго рычага 112. Однако серьга 194 может быть упруго деформирована, чтобы увеличить расстояние между внутренней поверхностью серьги 194 и корпусом 162, так чтобы принять первый пластинчатый элемент 140 второго рычага 112 и обеспечить удержание калибра 160 рычагом 112. Несмотря на то, что калибр 160 показан на чертежах соединенным со вторым рычагом 112 с возможностью разъединения, следует иметь в виду, что он может быть соединен с возможностью разъединения с первым рычагом 110. Таким образом, калибр 160, показанный на фиг. 32-35, выполнен с возможностью избирательного разъединения от рычагов 110, 112.

Как уже было указано здесь выше, детали относительно образования обжатых узлов с использованием РЕХ трубопровода приведены в документе ASTM Standard F 1807, 2008, "Standard Specifications for Metal Insert Fittings Utilizing a Copper Crimp Ring for SDR9 Cross-linked Polyethylene (PEX) Tubing," ASTM International, West Conshohocken, PA, который включен в данное описание в качестве ссылки.

Вне всякого сомнения, многие другие преимущества станут понятными при будущем применении и развитии заявленной здесь технологии.

Все патенты, патентные заявки, статьи и стандарты, упомянутые в описании изобретения, полностью включены в него в качестве ссылки.

Как уже было описано здесь выше, настоящее изобретение позволяет решить многие проблемы, связанные с известными ранее обжимными инструментами. Следует иметь в виду, что различные изменения в детали, материалы и схемы расположения деталей, описанные здесь выше и показанные на чертежах, чтобы объяснить принцип настоящего изобретения, могут быть введены специалистами в данной области, не выходя за рамки настоящего изобретения, определенного в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ ОБЖИМНОЙ ИНСТРУМЕНТ | 2006 |

|

RU2400324C2 |

| ТРУБНЫЙ ЗАЖИМ | 2010 |

|

RU2534340C2 |

| ПЛАСТИНЧАТАЯ ДЕРЖАВКА РЕЖУЩЕГО ИНСТРУМЕНТА, ВЫПОЛНЕННАЯ ИЗ ТВЕРДОГО СПЛАВА, И РЕЖУЩИЙ ИНСТРУМЕНТ С ТАКОЙ ПЛАСТИНЧАТОЙ ДЕРЖАВКОЙ | 2014 |

|

RU2666652C2 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| АППАРАТУРА ДЛЯ ЗАЗЕМЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОНТАКТНЫХ РЕЛЬСОВ | 2002 |

|

RU2289874C2 |

| РУЧНЫЕ КЛЕЩИ ДЛЯ ОБЖАТИЯ | 2021 |

|

RU2835722C1 |

| ОБЖИМНОЙ ИНСТРУМЕНТ | 2013 |

|

RU2656907C2 |

| ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОГО ОБЖИМА МНОЖЕСТВА ИЗОЛИРОВАННЫХ ПРОВОДОВ В ЭЛЕКТРИЧЕСКОМ СОЕДИНИТЕЛЕ С ОБЖИМНЫМИ КОНТАКТАМИ | 1994 |

|

RU2123222C1 |

| РОБОТИЗИРОВАННЫЙ УЛЬТРАЗВУКОВОЙ ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ С ШАРНИРНЫМ КОНЦЕВЫМ ЭФФЕКТОРОМ | 2014 |

|

RU2662883C2 |

| РУЧНОЙ ИНСТРУМЕНТ | 1992 |

|

RU2040379C1 |

Изобретение относится к инструменту для обжатия по меньшей мере двух элементов вместе, выполненному с возможностью проверки степени обжатия. Инструмент содержит пару противоположных зажимных губок. Каждая из зажимных губок имеет обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе. Инструмент также содержит пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления. Инструмент также содержит калибр, который образует первый определяющий размер элемент, разрешающий прием обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием обжатых вместе элементов. Технический результат заключается в повышении качества обжатых узлов за счет возможности осуществления проверки обжатого узла при помощи калибра. 5 н. и 17 з.п. ф-лы, 45 ил.

1. Инструмент для обжатия по меньшей мере двух элементов вместе и подтверждения того, что обжатие является допустимым, причем указанный инструмент содержит пару противоположных зажимных губок, причем каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе, пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления, калибр, образующий первый определяющий размер элемент, разрешающий прием по меньшей мере двух обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием по меньшей мере двух обжатых вместе элементов, причем калибр выполнен отдельно от обжимных поверхностей и прикреплен к одному из рычагов, и пальцеобразную пружину, которая создает фрикционное сопротивление калибру для частичного замедления вращения калибра относительно рычага, к которому прикреплен калибр.

2. Инструмент по п.1, в котором калибр выполнен с возможностью вращения между холостым положением, в котором первый и второй определяющие размер элементы находятся внутри рычага, к которому прикреплен калибр, и положением измерения, в котором первый и второй определяющие размер элементы смещены от рычага, к которому прикреплен калибр.

3. Инструмент по п.2, в котором пальцеобразная пружина консольно поддерживается рычагом, к которому прикреплен калибр, так что образуются закрепленный конец и свободный конец пальцеобразной пружины.

4. Инструмент по п.3, в котором калибр содержит установочный конец, который с возможностью поворота соединен с рычагом, к которому прикреплен калибр, причем установочный конец содержит кулачковую поверхность, которая избирательно входит в зацепление со свободным концом пальцеобразной пружины, когда калибр вращается между холостым положением и положением измерения.

5. Инструмент по п.3, в котором свободный конец пальцеобразной пружины смещен так, что он находится внутри рычага, к которому прикреплен калибр, когда калибр находится в холостом положении, и смещен от рычага и не находится внутри рычага, к которому прикреплен калибр, когда калибр вращается между холостым положением и положением измерения.

6. Инструмент по п.1, в котором каждый из пары противоположных рычагов содержит поверхность захвата, приспособленную для приема усилия, побуждающего обжимные поверхности зажимных губок перемещаться друг к другу.

7. Инструмент по п.6, в котором пальцеобразная пружина расположена между поверхностями захвата противоположных рычагов.

8. Инструмент для обжатия по меньшей мере двух элементов вместе и подтверждения того, что обжатие является допустимым, причем указанный инструмент содержит пару противоположных зажимных губок, причем каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе, пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления, и калибр, образующий первый определяющий размер элемент, разрешающий прием по меньшей мере двух обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием по меньшей мере двух обжатых вместе элементов, причем калибр по меньшей мере частично введен в один из рычагов.

9. Инструмент по п.8, в котором калибр выполнен с возможностью вращения между холостым положением, в котором первый и второй определяющие размер элементы находятся внутри рычага, к которому прикреплен калибр, и положением измерения, в котором первый и второй определяющие размер элементы смещены от рычага и не находятся внутри рычага, к которому прикреплен калибр.

10. Инструмент по п.9, в котором каждый из пары противоположных рычагов содержит захватный конец, который является противоположным концу, расположенному рядом с зажимными губками, причем захватный конец каждого из противоположных рычагов имеет захват, приспособленный для приема усилия, побуждающего обжимные поверхности зажимных губок перемещаться друг к другу, при этом захват образует гнездо для калибра, в которое входит калибр, когда калибр находится в холостом положении.

11. Инструмент по п.9, в котором калибр содержит поверхность индикации со знаками поблизости от первого и второго определяющих размер элементов, так что пользователь инструмента может проводить различия между первым и вторым определяющими размер элементами, причем калибр также содержит поверхность отсутствия индикации, противоположную поверхности индикации, и поверхность измерения, которая идет от поверхности индикации до поверхности отсутствия индикации.

12. Инструмент по п.9, в котором каждый из противоположных рычагов образован при помощи пластинчатых элементов, смещенных друг от друга, так что калибр может быть вставлен в рычаг, к которому калибр прикреплен с возможностью поворота.

13. Инструмент по п.12, в котором каждый из пластинчатых элементов содержит внутренние поверхности, которые обращены друг к другу и в целом параллельны друг другу.

14. Инструмент по п.13, в котором калибр содержит поверхность индикации со знаками, расположенную поблизости от первого и второго определяющих размер элементов, так что пользователь инструмента может проводить различия между первым и вторым определяющими размер элементами, и противоположную поверхность отсутствия индикации, причем поверхность индикации и поверхность отсутствия индикации в целом параллельны друг другу и параллельны внутренним поверхностям рычага, к которому калибр прикреплен с возможностью поворота.

15. Инструмент для обжатия по меньшей мере двух элементов вместе и подтверждения того, что обжатие является допустимым, причем указанный инструмент содержит пару противоположных зажимных губок, причем каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе, пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления, и калибр, прикрепленный с возможностью поворота к одному из рычагов, причем калибр содержит корпус, который образует первый определяющий размер элемент, разрешающий прием обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием обжатых вместе элементов, при этом калибр дополнительно содержит стопор, который позволяет только ограниченное вращение калибра относительно рычага, к которому калибр прикреплен с возможностью поворота.

16. Инструмент по п.15, в котором каждый из противоположных рычагов образован при помощи пластинчатых элементов, смещенных друг от друга, так что калибр может быть по меньшей мере частично введен в рычаг, к которому калибр прикреплен с возможностью поворота, причем стопор ограничивает калибр для совершения поворота полностью за пластинчатые элементы.

17. Инструмент по п.16, в котором стопор расположен перпендикулярно от корпуса калибра, так что калибр имеет L-образное поперечное сечение.

18. Инструмент по п.15, в котором корпус имеет отверстие для поворота, в которое введен штифт калибра для прикрепления калибра к рычагу, причем средняя стойка расположена между отверстием для поворота и внешней стойкой.

19. Инструмент по п.15, в котором калибр содержит поверхность индикации со знаками, расположенную поблизости от первого и второго определяющих размер элементов для проведения различий пользователем между первым и вторым определяющими размер элементами, причем стопор содержит упорную поверхность для контакта с рычагом, к которому калибр прикреплен с возможностью поворота для предотвращения полного вращения калибра, при этом упорная поверхность в целом перпендикулярна к поверхности индикации.

20. Инструмент по п.19, в котором калибр содержит поверхность отсутствия индикации, противоположную поверхности индикации, причем первый определяющий размер элемент имеет первую измерительную поверхность, которая идет перпендикулярно между поверхностью индикации и поверхностью отсутствия индикации.

21. Инструмент для обжатия по меньшей мере двух элементов вместе и подтверждения того, что обжатие является допустимым, причем указанный инструмент содержит пару противоположных зажимных губок, причем каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе, пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления, и калибр, образующий первый определяющий размер элемент, разрешающий прием по меньшей мере двух обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием по меньшей мере двух обжатых вместе элементов, причем калибр прикреплен с возможностью поворота к одному из рычагов при помощи штифта калибра, и волнистую шайбу, расположенную соосно с калибром на штифте калибра, чтобы создать фрикционное сопротивление калибру для частичного замедления вращения калибра относительно рычага, к которому прикреплен калибр.

22. Инструмент для обжатия по меньшей мере двух элементов вместе и подтверждения того, что обжатие является допустимым, причем указанный инструмент содержит пару противоположных зажимных губок, причем каждая из зажимных губок содержит обжимную поверхность, которая контактирует по меньшей мере с одним из элементов при обжатии элементов вместе, пару противоположных рычагов, которые перемещают обжимные поверхности противоположных зажимных губок друг к другу, чтобы образовать положение обжатия, и друг от друга, чтобы образовать положение расцепления, и калибр, образующий первый определяющий размер элемент, разрешающий прием по меньшей мере двух обжатых вместе элементов, и второй определяющий размер элемент, запрещающий прием по меньшей мере двух обжатых вместе элементов, причем калибр выполнен с возможностью избирательного извлечения из одного из рычагов.

| СПОСОБ ОПРЕССОВКИ ПРЕСС-ФИТИНГА, А ТАКЖЕ НЕОБХОДИМЫЙ ДЛЯ ЭТОГО ОПРЕССОВОЧНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2434176C2 |

| WO 2009017867 A1, 05.02.2009 | |||

| US 2004144154 A1, 29.07.2004 | |||

| СПОСОБ МОНТАЖА НОВОЙ ТРУБЫ ВНУТРИ СУЩЕСТВУЮЩЕГО ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ УСТРАНЕНИЯ ОТРЕЗА НОВОЙ ТРУБЫ | 1989 |

|

RU2025635C1 |

Авторы

Даты

2015-04-20—Публикация

2012-11-06—Подача