Для отображения результатов медицинских исследований с использованием рентгеновского излучения применяют системы визуализации, одним из основных элементом которых является плоскопанельный детектор рентгеновского изображения. С целью получения большой площади изображения применяют детекторы, в которых для формирования изображения необходимо использовать большое количество отдельных фоточувствительных элементов, соединенных в одно целое. Фоточувствительные элементы размещают и закрепляют на общей подложке в определенном порядке, формируя матрицу с единой фоточувствительной поверхностью. Матрица представляет собой составную структуру, где между составляющими ее элементами при формировании матрицы могут появиться зазоры и/или смещения указанных элементов в разных направлениях, что приводит к появлению различных артефактов в изображении. Для сведения к минимуму артефактов и повышения качества изображения необходимо решить ряд задач. К таким задачам относятся, в частности, задачи обеспечения минимального теплового зазора между фоточувствительными элементами матрицы в координатах X, Y; выравнивания с заданной точностью активной области фоточувствительных элементов по координате Z и др. Эти задачи относятся к позиционированию фоточувствительных элементов на общей подложке для формирования выровненной фоточувствительной поверхности матрицы.

Для решения указанных задач применяются различные способы и реализующие их средства изготовления матрицы фоточувствительных элементов детектора рентгеновского излучения, позволяющие улучшить характеристики детектора и повысить качество изображения.

Из уровня техники известен, например, способ изготовления фоточувствительной матрицы детектора рентгеновского изображения для системы визуализации (патент US №6163028, опубл. 19.12.2000). В этом способе для формирования матрицы каждый фоточувствительный элемент, содержащий фотоприемную часть и подложку, монтируют на общей подложке при помощи установочных штырей, которые выполняют на подложке каждого фотоэлемента. Установочные штыри размещают в соответствующих установочных отверстиях, имеющихся на общей подложке. Чтобы надежно закрепить каждый фотоэлемент на общей подложке применяют вакуум, для чего на общей подложке, в месте установки фотоэлемента, выполняют отверстие (апертуру), которое служит для создания вакуума между подложкой фотоэлемента и общей подложкой. Этот способ трудоемок и требует значительных временных затрат. Недостатки решения обусловлены тем, что при таком способе изготовления предварительно на подложке каждого фотоэлемента должны быть выполнены установочные штыри, на общей подложке - соответствующие им установочные отверстия, что является достаточно трудоемкой процедурой. При этом в данном способе не обеспечивается точное выравнивание сенсоров по Z координате, т.е. не формируется выровненная светочувствительная поверхность матрицы. Поддержание перепада давления между подложкой фотоэлемента и общей подложкой обеспечивают размещением дополнительной детали - уплотнительного кольца вокруг каждого фотоэлемента. Это приводит к усложнению процесса сборки устройства. Кроме того, способ не обеспечивает получение одинаковых минимальных тепловых зазоров между смежными фотоэлементами. Данный параметр является важным с точки зрения снижения потерь полезной информации. Однако в техническом решении не учтено температурное расширение подложки - при разном коэффициенте расширения материалов фотоэлемента и общей подложки при изменении температуры на фотоэлементе возникают точечные усилия, которые могут приводить к деформации фоточувствительного элемента или даже к его повреждению. Для решения этого вопроса должны предъявляться повышенные требования к точности установки штырей, что приводит к усложнению технологического процесса сборки.

Помимо способов, в которых для сборки фоточувствительной матрицы детектора используются механические средства крепления фотоэлементов, известны способы, где их позиционирование выполняют с помощью вакуумных средств (например, с помощью вакуумного захвата), а для закрепления фотоэлементов на общей подложке используют клеевые составы.

Например, в заявке US №2007/181252 (опубл. 09.08.2007) авторы описывают ряд известных способов и предлагают способ, где для формирования матрицы из фоточувствительных элементов каждый элемент позиционируют с помощью пневматического захвата, размещая его на заранее определенной позиции и заранее определенном расстоянии над общей подложкой. Каждый фотоэлемент устанавливают на общую подложку с помощью пневматического захвата, а точность позиционирования в горизонтальной плоскости с установкой одинаковых зазоров между элементами обеспечивают с помощью системы сенсорного управления. Фотоэлементы фиксируют на общей подложке посредством клея. Выравнивание активной области фоточувствительных элементов достигается в способе путем применения разделителей определенного размера, выполненных, например, в виде шариков, добавленных в клей. Такой способ, несомненно, подходит для сборки детекторов большой площади, однако выполнение условия обеспечения в местах стыков фотоэлементов одинаковой высоты для получения выровненной поверхности матрицы представляется довольно сомнительным. Здесь не учитывается тот факт, что фотоэлементы, из которых монтируется матрица, могут иметь отличную друг от друга высоту. Поэтому даже при одинаковом размере разделителей, добавляемых в клей, сформировать ровную поверхность матрицы достаточно сложно. Для обеспечения позиционирования по оси Z с учетом разной толщины фоточувствительных элементов в данном способе придется использовать избыточное давление на поверхность сенсора, что может приводить к выходу из строя фоточувствительных элементов полностью или частично, так как давление прикладывается на активную область фоточувствительного элемента.

Известен также способ изготовления фотоэлектрического преобразующего устройства по патенту US №6352875 (опубл. 05.03.2002). В соответствии с техническим решением фоточувствительную матрицу получают следующим образом. Подложку каждого фотоэлемента закрепляют на соответствующем координатном столе с помощью вакуумных отверстий. Для точного позиционирования смежных фотоэлементов в горизонтальной плоскости на каждом столе имеются позиционирующие штифты. Далее на поверхность общей подложки наносят клей, размещают ее на втором координатном столе и выравнивают с помощью контрольных штифтов; затем, посредством всасывающих отверстий, имеющихся на столе, фиксируют. На следующем шаге фотоэлементы с помощью третьего координатного стола перемещают, чтобы приклеить их к общей подложке. Для этого третий координатный стол с фотоэлементами фиксируют на контрольных штифтах, при этом штифты имеют определенную заранее заданную высоту и предназначены для контроля расстояния по нормали между поверхностью второго стола, на котором зафиксирована общая подложка, и нижней поверхностью третьего стола, на которой закреплены фотоэлементы. Расстояние между выровненными поверхностями подложек фотоэлементов и поверхностью общей подложки выдерживают постоянным до полного застывания клея. В техническом решении не учитывается и то, что общая подложка имеет свою кривизну, а компенсация толщиной клеевого слоя имеет ограничение, т.к. в местах, где подложка будет наиболее близко прилегать к фоточувствительному элементу, клей будет выдавливаться и есть вероятность попадания клея между датчиками и на активную область. Также для компенсации кривизны подложки к ней необходимо приложить дополнительное давление, которое непосредственно будет передаваться на активную область фоточувствительных элементов. Это может приводить к их отказу.

Еще одним серьезным недостатком данного способа изготовления устройства является его многоступенчатость и повышенная трудоемкость. Способ содержит большое количество вспомогательных операций, связанных с необходимостью применения штифтов для позиционирования общей подложки и для позиционирования фотоэлементов при размещении их на подложке. При этом штифты должны быть выполнены с большой точностью. Кроме того, для позиционирования фотоэлементов на общей подложке применяют дополнительные координатные столы.

Предлагаемое техническое решение дает возможность упростить способ изготовления устройства, снизить трудоемкость его изготовления и при этом обеспечить возможность получения изображения высокого качества.

Техническим результатом настоящего изобретения является получение фоточувствительной матрицы плоскопанельного детектора рентгеновского изображения, имеющей высокую степень плоскостности фоточувствительной поверхности, обеспечение одинаковых минимальных тепловых зазоров между фоточувствительными элементами матрицы в координатах X, Y, а также минимизация механического воздействия на активную поверхность каждого фоточувствительного элемента.

Изобретение охарактеризовано в независимом пункте формулы изобретения. Предпочтительные варианты воплощения характеризуются зависимыми пунктами формулы изобретения.

Для решения поставленной задачи с достижением указанного технического результата в способе изготовления матрицы фоточувствительных элементов плоскопанельного детектора рентгеновского изображения, каждый фоточувствительный элемент, включающий фотоприемную часть и подложку, размещают на общей подложке с обеспечением плоскостности фоточувствительной поверхности матрицы и фиксируют посредством клея, предварительно нанесенного на указанную подложку. Перед размещением фоточувствительных элементов на общей подложке в ней выполняют технологические отверстия, которые располагают упорядоченно, по меньшей мере, на части площади общей подложки, соответствующей площади подложки каждого фоточувствительного элемента. Далее устанавливают общую подложку на эталонной плоскости, имеющей средства прижима и обеспечивающей компенсацию неплоскостности общей подложки путем создания усилия прижима. При этом, по крайней мере, часть средств прижима выполняют в виде упорядоченной совокупности выступов, соотнесенных с упомянутыми технологическими отверстиями и выполненных с возможностью приложения через них в осевом направлении силы прижима и размещают выступы в указанных технологических отверстиях. Высота указанных выступов выполнена с возможностью обеспечения плоскостности фоточувствительной поверхности матрицы. Затем на указанных выступах устанавливают и временно фиксируют фоточувствительные элементы, опускают плоскость с установленными на указанных выступах фоточувствительными элементами до их контакта с клеем и выдерживают до полного отверждения клея.

Высота выступов, выполненная с возможностью обеспечения плоскостности фоточувствительной поверхности матрицы, позволяет нивелировать перепад высот активных поверхностей фоточувствительных элементов при установке их на общую подложку и получить выровненную поверхность матрицы, а упорядоченность их размещения помогает более точно определить зазор между смежными фотоэлементами.

Кроме того, в качестве эталонной плоскости используют вакуумный стол, причем стол выполняют составным, включающим панель фиксации подложки и панель фиксации фотоэлементов. Панели имеют выступы, выполненные с возможностью взаимного соединения указанных панелей. Каждый выступ выполняют в виде вакуумного сопла, ось которого расположена перпендикулярно к горизонтальной поверхности стола.

Кроме того, количество упорядоченных выступов для установки и временной фиксации на них каждого фоточувствительного элемента определяют не менее пяти, при этом установку и временную фиксацию осуществляют вакуумным средством захвата.

Помимо этого, параллельно с процессом установки фотоэлементов на соответствующих выступах, предусмотрен контроль точности их размещения на общей подложке в плане, в том числе с использованием автоматизированной установки для монтажа. Использование автоматизированной установки позволяет повысить точность установки фотоэлементов на общей подложке для выполнения тепловых зазоров между указанными элементами.

При использовании предлагаемого способа значительно снижается трудоемкость изготовления фоточувствительной матрицы за счет использования более простых операций по монтажу и позиционированию фотоэлементов: исключаются, например, операции по установке дополнительных позиционирующих элементов, отпадает необходимость использования дополнительных устройств для размещения фотоэлементов. При упрощении способа, значительном снижении временных и трудозатрат, решение дает возможность получить поверхность матрицы с более высокой степенью плоскостности, свести к минимуму механическое воздействие на активную поверхность каждого фоточувствительного элемента.

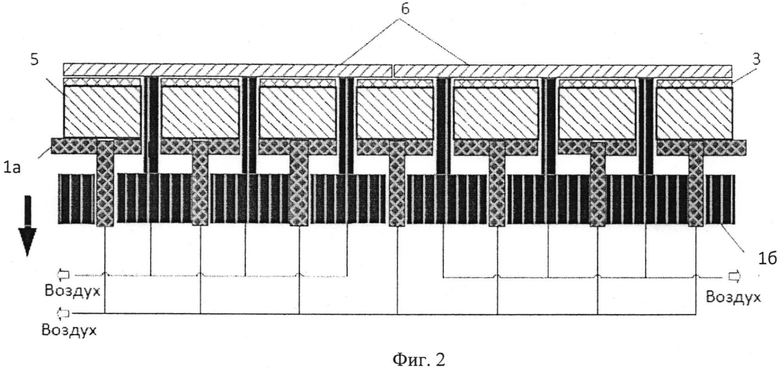

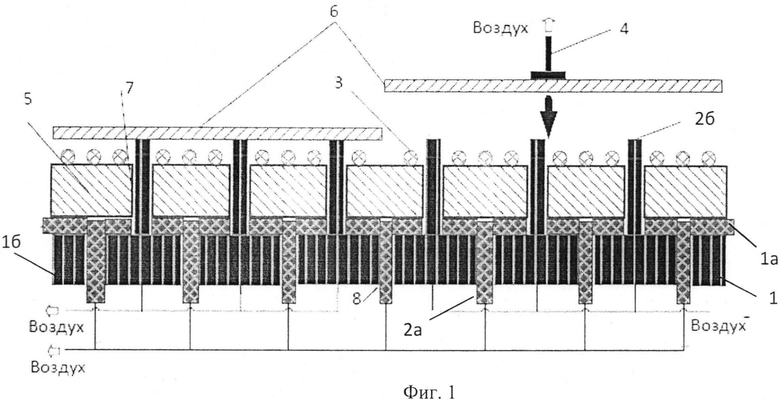

Сущность предлагаемого изобретения поясняется фиг.1 и фиг.2, на которых приведена схема способа изготовления матрицы фоточувствительных элементов плоскопанельного детектора рентгеновского изображения, где позициями обозначены:

1 - вакуумный стол, включающий панель 1а, предназначенную для фиксации подложки, и панель 1б, предназначенную для фиксации фотоэлементов;

2 - выступы, выполненные в виде вакуумных сопел:

2а - выступы, выполненные на панели 1а,

2б - выступы, выполненные на панели 1б;

3 - клеевой слой;

4 - вакуумное устройство захвата;

5 - общая подложка;

6 - фоточувствительный элемент;

7 - технологическое отверстие, выполненное в подложке 5;

8 - технологическое отверстие, выполненное на панели 1б.

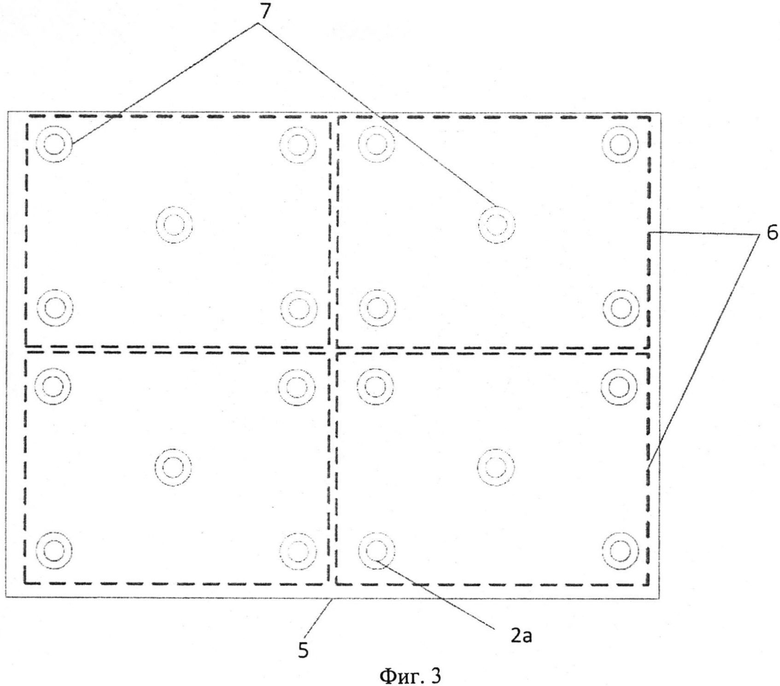

На фиг.3 схематично изображен вариант размещения технологических отверстий 7, выполненных в общей подложке 5, для размещения в них выступов 2б (вид сверху).

Сущность технического решения показана на примере изготовления матрицы фоточувствительных элементов плоскопанельного детектора рентгеновского изображения, применяемого в системах визуализации медицинских изображений. Для данного примера фоточувствительные элементы имеют подложку, которая может быть выполнена из силумина, стекла или керамики. В качестве клея может быть использован, например, клей Thermopox 85СТ.

Устанавливают подложку 5 на эталонной плоскости 1: общая неравномерность поверхности подложки составляет ±10 мкм, на подложке отсутствуют ступенчатые переходы. На всю поверхность общей подложки 5 (фиг.1) с выполненными на ней технологическими отверстиями 7 методом шелкографии или с помощью дозатора (на фиг. не показан) наносят клеевой слой 3. Толщину клеевого слоя определяют либо маской (в случае шелкографии), либо объемом клея и количеством клеевых точек (в случае дозатора). Затем подложку устанавливают на вакуумный стол 1. Вакуумный стол 1 выполняют составным: он включает панель 1а, предназначенную для фиксации подложки, и панель 1б, предназначенную для фиксации фотоэлементов. Каждая панель имеет упорядоченно расположенные и встречно направленные выступы 2а и 2б, посредством которых панели соединяют между собой. Выступы размещают в технологических отверстиях 8 и 7, выполненных, соответственно, в панелях 1б и 1а. Количество выступов и геометрия их размещения соответствуют количеству и геометрии размещения технологических отверстий: например, выступы 2б размещают в технологических отверстиях 7, выполненных и расположенных соосно в подложке 5 и панели 1а.

Кроме того, каждый выступ 2 выполнен в виде вакуумного сопла, ось которого расположена перпендикулярно к горизонтальной поверхности стола 1. Выступы 2а фиксируют подложку 5 на панели 1а и благодаря упорядоченному размещению компенсируют неравномерность (изгиб) подложки, а на выступах 2б устанавливают и временно фиксируют фотоэлементы 6. При этом высота выступов 2б должна быть таковой, чтобы обеспечить условие плоскостности фоточувствительной поверхности матрицы. Для выполнения данного условия в примере реализации способа высота выступов выполнена одинаковой с учетом требуемого допуска, который составляет ±2 мкм. (Диапазон допуска определяется областью применения детектора и установленными критериями по потере качества изображения на воздушный зазор, образованный из-за разновысотности фотоэлементов.) Чтобы свести к минимуму перепад высот между боковыми поверхностями смежных фотоэлементов, и, следовательно, обеспечить близкие значения толщины клеевого слоя между фотоэлементами 6 и общей подложкой 5, фотоэлементы должны быть отобраны или откалиброваны (например, посредством механического утончения задней стенки подложки) по толщине. В данном примере разница между толщиной соседних фотоэлементов установлена ±1 мкм.

Подложку 5 с нанесенным клеевым слоем 3 устанавливают на панель 1а вакуумного стола 1 так, что выступы 2б (вакуумные сопла) проходят сквозь соответствующие технологические отверстия 7 панели 1а и подложки 5. Подложку фиксируют посредством создания вакуума через выступы 2а. Затем каждый фотоэлемент 6 с помощью вакуумного устройства захвата 4 размещают на выступах 2б. При этом для установки каждого фоточувствительного элемента 6 определяют упорядоченную группу из не менее пяти выступов, которые проходят через соответствующие им технологические отверстия 7, расположенные на площади общей подложки 5, соответствующей площади подложки каждого фоточувствительного элемента 6. Выступы указанной группы располагают в плане равномерно по всей площади: для фотоэлемента, имеющего подложку в форме, например, прямоугольника, один из выступов размещают в геометрическом центре указанного прямоугольника, а остальные - по его углам (фиг.3).

Одновременно с процессом установки каждого фотоэлемента 6 на соответствующих выступах 2б выполняют выравнивание в координатах X, Y по меткам (не показаны), нанесенным на активной области фотоэлемента, для чего может быть использована, например, автоматизированная установка для монтажа с системой распознавания меток (не показана). Выравнивание по меткам обеспечивает совпадение пиксельных столбцов и строк смежных фотоэлементов с необходимой точностью.

После того как все фотоэлементы 6 установлены на выступах и временно зафиксированы на них, панель 1б вакуумного стола 1 с размещенными на выступах 2б фотоэлементами 6 опускают до соприкосновения их подложек с клеевым слоем 3, нанесенным на общей подложке 5, и затем выдерживают до полного отверждения клея.

Отверждение клея может быть выполнено, например, с использованием ультрафиолета. Выбор способа отверждения зависит от свойств применяемого клея и материала подложки. После отверждения клея выполняют девакуумирование панели 1б и вакуумный стол удаляют.

Таким образом, применение заявляемого изобретения приводит к значительному упрощению технологии изготовления фоточувствительной матрицы детектора за счет исключения трудоемких операций, связанных с применением дополнительных средств, с помощью которых выполняется позиционирование фотоэлементов; дает возможность получить фоточувствительную поверхность матрицы высокой (требуемой) степени плоскостности; обеспечивает повышение точности позиционирования фотоэлементов на общей подложке в координатах X, Y, что напрямую связано с повышением качества получаемого изображения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКОПАНЕЛЬНЫЙ ПРИЕМНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2461022C1 |

| СПОСОБ МОНТАЖА МНОГОЭЛЕМЕНТНОГО МАТРИЧНОГО ФОТОДЕТЕКТОРА | 2016 |

|

RU2647223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ С ПЕЧАТНОЙ МАТРИЦЕЙ ФОТОДЕТЕКТОРОВ | 2010 |

|

RU2542588C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605721C2 |

| ЧУВСТВИТЕЛЬНЫЕ К ВЕРТИКАЛЬНОМУ ИЗЛУЧЕНИЮ ДЕТЕКТОРЫ ОДНОЙ ИЛИ МНОГИХ ЭНЕРГИЙ | 2012 |

|

RU2589252C2 |

| СПОСОБ СБОРКИ ЯЧЕИСТОГО РАДИАЦИОННОГО ДЕТЕКТОРА | 2009 |

|

RU2510520C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ СМЕЩЕНИЙ СЕНСОРОВ В ПЛОСКОПАНЕЛЬНОМ ДЕТЕКТОРЕ РЕНТГЕНОВСКОГО ИЗОБРАЖЕНИЯ | 2013 |

|

RU2545503C1 |

| СКАНИРУЮЩИЙ МАЛОДОЗОВЫЙ РЕНТГЕНОГРАФИЧЕСКИЙ АППАРАТ | 2007 |

|

RU2347531C1 |

| СПОСОБ ФОРМИРОВАНИЯ СОЛНЕЧНОЙ БАТАРЕИ | 2021 |

|

RU2788611C2 |

Изобретение относится к области медицинских исследований с использованием рентгеновского излучения. Способ изготовления матрицы фоточувствительных элементов плоскопанельного детектора рентгеновского изображения, где каждый фоточувствительный элемент, включающий фотоприемную часть и подложку, размещают на общей подложке с обеспечением плоскостности фоточувствительной поверхности матрицы и фиксируют посредством клея, предварительно нанесенного на указанную подложку, при этом перед размещением фоточувствительных элементов на общей подложке в ней выполняют технологические отверстия, упорядоченно расположенные, по меньшей мере, на части площади общей подложки, соответствующей площади подложки каждого фоточувствительного элемента; устанавливают подложку на эталонной плоскости, имеющей средства прижима и обеспечивающей компенсацию неплоскостности общей подложки путем создания усилия прижима, при этом, по крайней мере, часть средств прижима выполнена в виде упорядоченной совокупности выступов, соотнесенных с упомянутыми технологическими отверстиями, и выполненных с возможностью приложения через них в осевом направлении силы прижима; размещают выступы в указанных технологических отверстиях, причем высота указанных выступов выполнена с возможностью обеспечения плоскостности фоточувствительной поверхности матрицы; затем на них устанавливают и временно фиксируют фоточувствительные элементы, опускают плоскость с установленными на указанных выступах фоточувствительными элементами до их контакта с клеем и выдерживают до полного отверждения клея. Технический результат - повышение степени плоскостности фоточувствительной поверхности. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления матрицы фоточувствительных элементов плоскопанельного детектора рентгеновского изображения, где каждый фоточувствительный элемент, включающий фотоприемную часть и подложку, размещают на общей подложке с обеспечением плоскостности фоточувствительной поверхности матрицы и фиксируют посредством клея, предварительно нанесенного на указанную подложку, при этом перед размещением фоточувствительных элементов на общей подложке в ней выполняют технологические отверстия, упорядоченно расположенные, по меньшей мере, на части площади общей подложки, соответствующей площади подложки каждого фоточувствительного элемента; устанавливают подложку на эталонной плоскости, имеющей средства прижима и обеспечивающей компенсацию неплоскостности общей подложки путем создания усилия прижима, при этом, по крайней мере, часть средств прижима выполнена в виде упорядоченной совокупности выступов, соотнесенных с упомянутыми технологическими отверстиями, и выполненных с возможностью приложения через них в осевом направлении силы прижима; размещают выступы в указанных технологических отверстиях, причем высота указанных выступов выполнена с возможностью обеспечения плоскостности фоточувствительной поверхности матрицы; затем на них устанавливают и временно фиксируют фоточувствительные элементы, опускают плоскость с установленными на указанных выступах фоточувствительными элементами до их контакта с клеем и выдерживают до полного отверждения клея.

2. Способ по п.1, в котором в качестве эталонной плоскости используют вакуумный стол, причем стол выполняют составным, включающим панель фиксации подложки и панель фиксации фотоэлементов, названные панели имеют выступы, выполненные с возможностью взаимного соединения указанных панелей, при этом каждый выступ выполняют в виде вакуумного сопла, ось которого расположена перпендикулярно к горизонтальной поверхности стола.

3. Способ по п.1, в котором количество упорядоченных выступов для установки и временной фиксации на них каждого фоточувствительного элемента определяют не менее пяти, а установку осуществляют вакуумным средством захвата.

4. Способ по п.1, в котором параллельно с процессом установки фотоэлементов на соответствующих выступах предусмотрен контроль точности их размещения на общей подложке в плане, в том числе с использованием автоматизированной установки для монтажа.

| US 6876086 B2, 05.04.2005; | |||

| ПЛОСКОПАНЕЛЬНЫЙ ПРИЕМНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2461022C1 |

| МНОГОЭЛЕМЕНТНЫЙ ДЕТЕКТОР РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ, РЕДКОЗЕМЕЛЬНЫЙ РЕНТГЕНОЛЮМИНОФОР ДЛЯ НЕГО, СПОСОБ ФОРМИРОВАНИЯ МНОГОЭЛЕМЕНТНОГО СЦИНТИЛЛЯТОРА И ДЕТЕКТОРА В ЦЕЛОМ | 2009 |

|

RU2420763C2 |

| МАТРИЦА ДЕТЕКТОРОВ ИЗЛУЧЕНИЯ | 2007 |

|

RU2408110C2 |

Авторы

Даты

2015-04-27—Публикация

2013-12-02—Подача