Область изобретения

Абразивные материалы с покрытием представляются вместе со способами их получения. Более конкретно, абразивные материалы с узорчатым покрытием представляются, наряду со способами их получения.

Предпосылки изобретения

Абразивные материалы с покрытием обычно используются для абразивной обработки, шлифовки и полировки, как в коммерческом, так и в промышленном применении. Эти операции проводятся на самых разнообразных субстратах, в том числе на древесине, древесноподобных материалах, пластмассе, стекловолокне, мягких металлах, эмалированных поверхностях и окрашенных поверхностях. Некоторые абразивные материалы с покрытием могут быть использованы во влажной или сухой среде. Во влажной среде, общие области применения включают шлифование шпаклевкой, шлифование мастикой, шлифование грунтовкой и отделку краской.

В общем, эти абразивные материалы включают в себя бумагу или полимерную подложку, на которую нанесены абразивные частицы. Абразивные частицы могут быть нанесены с помощью одного или нескольких жестких и гибких связующих для закрепления частиц на подложке во время абразивной работы. В производственном процессе, эти связующие часто используют в текучем состоянии, чтобы покрыть подложку и частицы, и затем закаляют, чтобы зафиксировать в заданной структуре и обеспечивают готовый абразивный материал.

В общей конструкции, подложка имеет основную поверхность, которую сначала покрывают «структурным» слоем. Абразивные частицы затем осаждают на структурный слой так, что частицы, по меньшей мере, частично вкраплены в структурный слой. Структурный слой затем закаляется (например, сшивается), чтобы закрепить частицы. Затем второй слой, называемый «клеевым» слоем наносится поверх структурного слоя и абразивных частиц и также закрепляется. Клеевой слой дополнительно стабилизирует частицы, а также повышает прочность и срок службы абразивного материала. По желанию, дополнительные слои могут быть добавлены для видоизменения свойств абразивного материала с покрытием.

Абразивный материал с покрытием может быть оценен на основе определенных эксплуатационных свойств. Во-первых, такое изделие должно иметь желательный баланс между разрезом и отделкой, то есть приемлемая эффективность в удалении материала с заготовки, вместе с приемлемой гладкостью готовой поверхности. Во-вторых, для абразивного материала, также следует избегать чрезмерной «нагрузки», или засорения, что происходит, когда мусор или стружка попадает между абразивными частицами и препятствует режущей способности абразива с покрытием. В-третьих, абразивное изделие должно быть как гибким, так и прочным, чтобы обеспечить длительность использования.

Сущность изобретения

Влажно-абразивное применение может обеспечить особое качество. Абразивные листы могут быть погружены в воду на длительные периоды времени, иногда на более чем 24 часа. Особая проблема, с которой сталкиваются серийные покрытые абразивные частицы во влажной среде, - это склонность этих покрытых материалов к скручиванию. Скручивание абразивного изделия может доставить пользователю значительные неудобства. Аналогичный эффект также может произойти, когда абразивные изделия хранятся во влажных средах. Для уменьшения скручивания абразивные материалы иногда предварительно сгибают в процессе производства, но это, как правило, неэффективно для того, чтобы предотвратить скручивание во время использования.

Настоящее изобретение обеспечивает покрытые абразивные изделия, в которых структурный слой, слой абразивных частиц, клеевой слой наносят на подложку несплошным покрытием. Все три компонента практически совмещаются друг с другом в соответствии с дискретными особенностями сетки, тем самым обеспечивают повсеместные непокрытые участки, проходящие через подложку. Преимущественно, эта конфигурация обеспечивает абразив с покрытием, который демонстрирует превосходную устойчивость к скручиванию по сравнению с обычными абразивными материалами. Более того, эта конфигурация устойчива к нагрузке, расслоению, имеет повышенную гибкость и снижает количество сырья, необходимого для достижения того же уровня производительности при использовании обычных абразивных материалов.

В одном аспекте предоставляется абразивный материал. Абразивный материал содержит гибкую подложку, имеющую основную поверхность, которая содержит эластичный полимер, способный расширяться и сжиматься в поперечном направлении; синтетическую смолу, соприкасающуюся с основной поверхностью, и распространенную по основной поверхности по заранее определенной сетке; абразивные частицы, соприкасающиеся с синтетической смолой и обычно совмещены с ней, если смотреть в направлении нормали к плоскости основной поверхности; и клеевую смолу, связанную как с абразивными частицами, так и синтетической смолой, клеевая смола, которая, как правило, согласуется как с абразивными частицами, так и синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности, при этом участки основной поверхности, контактирующие с синтетической смолой лежат в одной плоскости с участками основной поверхности не контактируют с синтетической смолой.

В другом аспекте предоставляется абразивный материал, включающий гибкую подложку с, в основном, плоскостной основной поверхностью, содержащей эластичный полимер, способный расширяться и сжиматься в поперечном направлении; и множество дискретных зон на основной поверхности. Каждая зона включает: синтетическую смолу, контактирующую с подложкой; абразивные частицы, контактирующие с синтетической смолой; и клеевую смолу соприкасающуюся с синтетической смолой, абразивными частицами, и подложкой, причем участки подложки, расположенной между соседними зонами не контактируют с синтетической смолой, абразивными частицами, или клеевой смолой.

В еще одном аспекте предоставляется абразивный материал, включающий гибкую подложку с, в основном, плоскостной основной поверхностью, которая содержит эластичный полимер, способный расширяться и сжиматься в поперечном направлении. Синтетическая смола контактирует, по меньшей мере, с частью основной поверхности. Абразивные частицы, соприкасаются с синтетической смолой и обычно в совмещении с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности. И клеевая смола, соприкасающаяся как с абразивными частицами, так и с синтетической смолой и обычно в совмещении с абразивными частицами и с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности, причем синтетическая смола имеет покрытие не более 30 процентов.

В еще одном аспекте предоставляемый абразивный материал включает: гибкую подложку, имеющую в целом плоскостную основную поверхность; исходное множество дискретных зон на основной поверхности, каждая содержащая: синтетическую смолу, которая контактирует с подложкой; абразивные частицы, контактирующие с синтетической смолой; и клеевую смолу, соприкасающуюся с синтетической смолой, абразивными частицами и подложкой; и дополнительное множество дискретных полимерных зон, каждая из которых не включает в себя один или более компонент: синтетическую смолу, клеевую смолу и абразивные частицы, дополнительное множество зон, расположенных на участках основной поверхности, окружающих исходное множество зон.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: покрытие распылением структурного композитного материала на основную поверхность подложки, чтобы обеспечить множество дискретных зон структурного композитного материала на основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу; и отверждению клеевой смолы.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: нанесение синтетической смолы на основную поверхность в целом плоскостной подложки, содержащей низкую поверхностную энергию поверхности, таким образом побуждая синтетическую смолу к спонтанному выпотеванию, обеспечивая дискретные зоны структурного композитного материала на основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу; и отверждению клеевой смолы.

В еще одном аспекте предложен способ изготовления абразивного материала, включающий: покрытие порошком основной поверхности, в общем плоскостной подложки, множеством шариков, шарики содержат синтетическую смолу; по крайней мере, частичное плавление шариков обеспечивает дискретные зоны синтетической смолы по основной поверхности; нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу; отверждению синтетической смолы; нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и смолу; и отверждению клеевой смолы.

Краткое описание чертежей

ФИГ. 1. Вид сверху абразивного материала в соответствии с одним вариантом исполнения;

ФИГ. 2а. Увеличенный вид части абразивного материала ФИГ. 1;

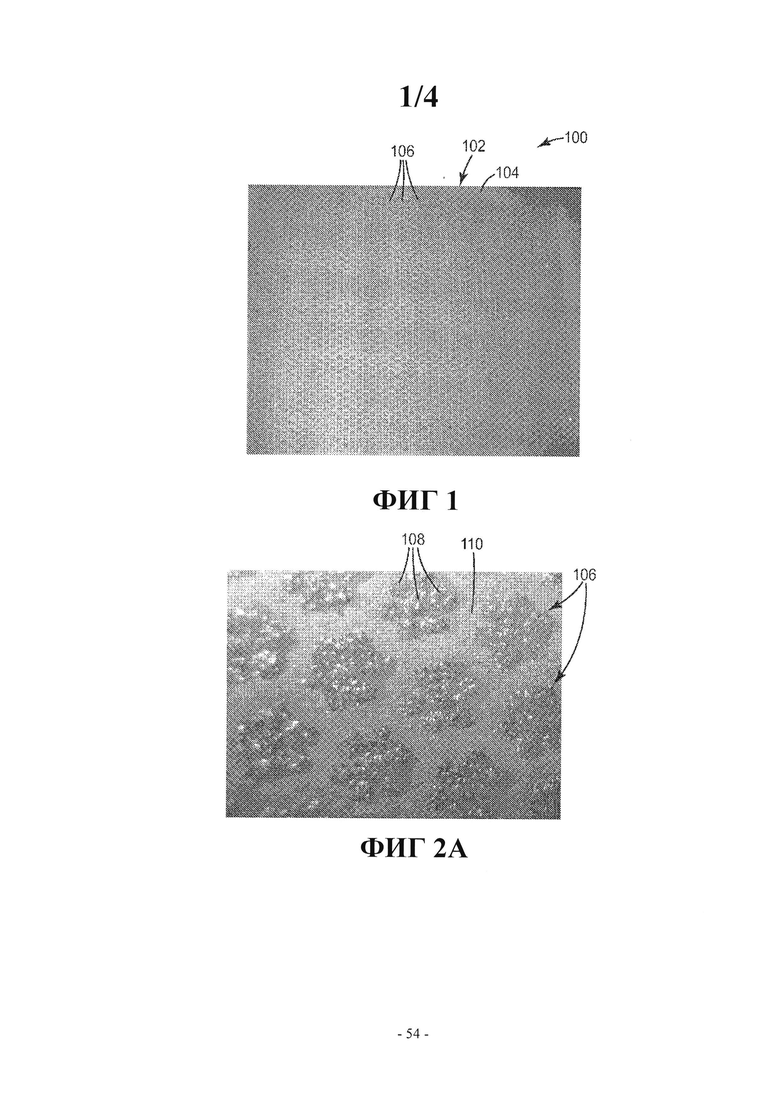

ФИГ. 2б. Увеличенный вид субфрагмента абразивного материала ФИГ. 1 и 2а; ФИГ.3. Вид в поперечном разрезе субфрагмента абразивного материала, показанного на ФИГ. 1, 2а, и 2б;

ФИГ. 4. Вид сверху абразивного материала в соответствии с другим вариантом исполнения;

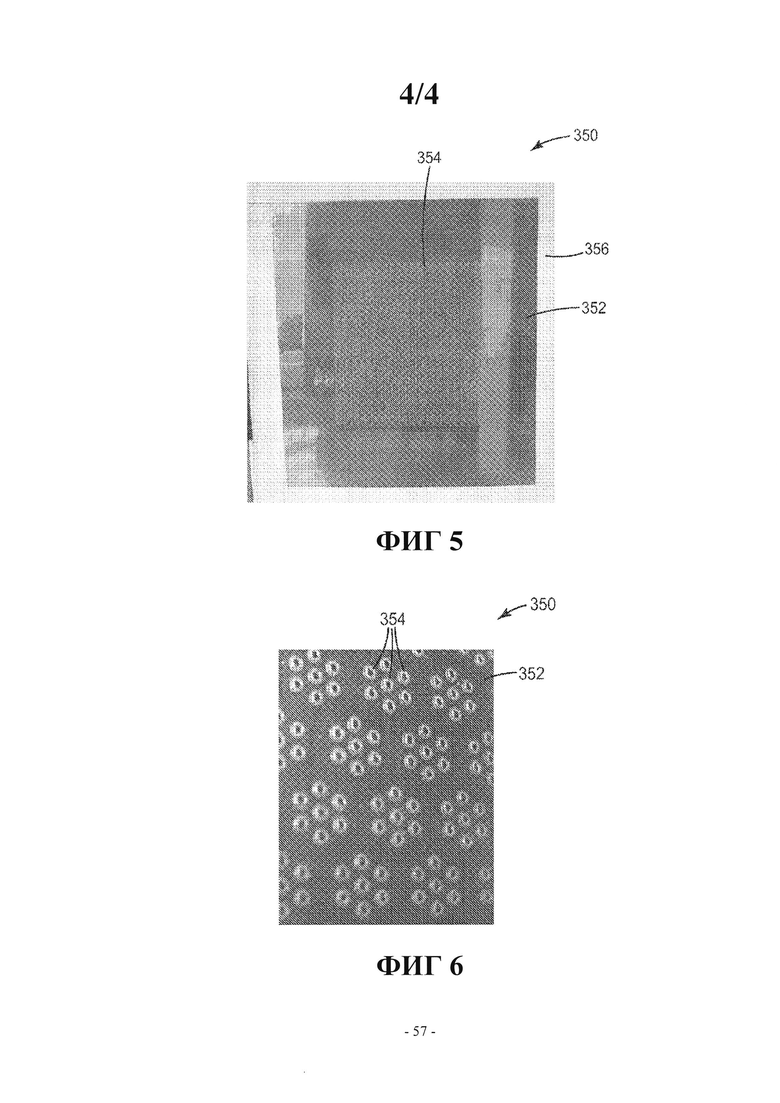

ФИГ. 5. Вид сверху шаблона, представляющего образец особенностей материала на ФИГ. 1-3;

и ФИГ.6. Увеличенный местный вид шаблона ФИГ. 5, показывает особенности шаблона более подробно.

ОПРЕДЕЛЕНИЯ

В данном контексте:

«Элемент» относится к представлению, которое определяется процессом частичного покрытия;

«Покрытие» относится к проценту площади поверхности подложки. Затемненная элементами площадь является предметом процесса частичного покрытия;

«Диаметр частиц» относится к самому длинному измерению частицы; и

«Группа» относится к группе черт, расположенных в непосредственной близости друг к другу.

Подробное описание

На ФИГ. 1 показан абразивный материал, в соответствии с одним примером осуществления, и он обозначен ссылочным номером 100. Как показано, абразивный материал 100 включает в себя подложку 102, имеющую плоскостную основную поверхность 104 приблизительно параллельную плоскости страницы. Множество дискретных групп 106 расположены на основной поверхности 104 и организованы в заранее определенную сетку. В этом варианте осуществления схема является двумерно-упорядоченной матрицей. Абразивный материал 100 занимает плоскостную прямоугольную область, соответствующую области рисунка, показанной на ФИГ. 1.

Схема групп 106 показана более подробно на ФИГ. 2. Как показано на рисунке, группы 106 упорядочены в гексагональную матрицу, в которой каждая группа 106 имеет шесть равноудаленных соседей (за исключением краевых эффектов). Кроме того, каждая индивидуальная группа 106 сама по себе является шестиугольной группировкой из семи отдельных абразивных элементов 108. Как показано, каждый из элементов 108, как правило, имеют круглую форму. Тем не менее, другие формы, такие как квадрат, прямоугольник, линии и дуги, также могут быть использованы. В других вариантах осуществления элементы 108 не сгруппированы.

В частности, имеются непокрытые участки 110 основной поверхности 104, окружающие каждую группу 106 и расположенные между соседними группами 106. Преимущественно во время шлифования, непокрытые участки 110 обеспечивают открытые каналы, позволяющие стружке, пыли и другому мусору, выводится с поверхности резания, где элементы 108 соприкасаются с рабочей поверхностью.

ФИГ. 2б показывает компоненты элементов 108 более подробно, а ФИГ. 3 показывает два элемента 108 в поперечном сечении. Как показано на этих рисунках, каждый элемент 108 содержит слой синтетической смолы 112, который предпочтительно нанесен на основную поверхность 104 поперек поверхности 118. Синтетическая смола покрывает 112 селективные области подложки 102, тем самым формируя базовый слой для каждого дискретного элемента 108 или «зону», на подложке 102.

Множество абразивных частиц 114 соприкасаются со синтетическая смола 112 и, как правило, распространяются в направлении от основной поверхности 104. Частицы 114, как правило, совмещены с синтетической смолой 112, если смотреть в направлении нормали к плоскости основной поверхности 104. Другими словами, частицы 114, в целом, как правило, распространяются сквозь область основной поверхности 104, которая покрыта синтетическая смола 112, но обычно не проходят сквозь области основной поверхности 104, которые не покрыты синтетическая смола 112.

При желании, частицы 114, по меньшей мере, частично вкраплены в синтетическую смолу 112.

Как показано далее на ФИГ. 3, клеевая смола 116 соприкасается с синтетической смолой 112 и частицами 114 и распространяется на и вокруг синтетической смолы 112 и частиц 114. Клеевая смола 116, как правило, в соотношении как с синтетической смолой 112 и частицами 114, когда рассматриваются в направлении нормали к плоскости основной поверхности 104. Как и абразивные частицы 114, клеевая смола 116 обычно проходит через области основной поверхности 104, покрытой синтетическая смола 112, но, как правило, не распространяется по областям основной поверхности 104 не покрытой синтетическая смола 112.

При желании и как показано, клеевая смола 116 контактирует с синтетической смолой 112, абразивными частицами 114 и подложкой 102. В качестве другого варианта фактически все абразивные частицы 114 инкапсулируются сочетанием синтетической смолы и клеевой смолы 112, 116.

В то время как частицы 114 описаны здесь как «в целом в совмещении» с синтетической смолой 112, должно быть понятно, что частицы 114 сами являются дискретными по природе и имеют небольшие зазоры, расположенные между ними. Таким образом, частицы 114 не покрывают всю область подложки в основе синтетической смолы 112. С другой стороны, следует понимать, что в то время как клеевая смола 116 «в совмещении» с синтетической смолой 112 и частицами 114, клеевая смола 116 может дополнительно распространятся на несколько большие площади по сравнению с покрытием синтетическая смола 112 и частицами 114, как показано на ФИГ. 2Б. В показанном варианте осуществления синтетическая смола 112 полностью инкапсулируется клеевой смолой 116, частицами 114 и подложкой 102.

Кроме того, все элементы 108 на подложке 102 не обязательно должны быть дискретными. Например, синтетическая смола 112, связанная с соседними элементами 108, может быть расположена так близко, что элементы 108 контактируют друг с другом, или становятся взаимосвязанными.

В некоторых вариантах осуществления два или более элементов 108 могут быть взаимосвязаны друг с другом в группе 106, хотя элементы 108 в отдельных группах 106 не взаимосвязаны между собой. В некоторых вариантах осуществления, могут быть области на основной поверхности 104 подложки 102, окружающие элементы 108, которые покрыты синтетическая смола 112 и/или клеевой смолой 116, но не включают частицы 114. Следует понимать, что присутствие одной или более дополнительных полимерных зон, каждая из которых не включает в себя один или более компонент: синтетическую смолу 112, клеевую смолу 116, и частицы 114, - не может значительно ухудшить характеристики абразивного изделия 100. Кроме того, наличие таких полимерных зон не должно быть истолковано как снижение эффективности совмещения этих компонентов относительно друг друга в элементах 108.

Предпочтительно и как показано, подложка 102 имеет равномерную толщину и обычно плоская. В результате, поверхность 118, где основная поверхность 104 контактирует с синтетической смолой 112, как правило, в одной плоскости с области основной поверхности 104, которые не контактируют с синтетической смолой 112 (т.е. непокрытые участки 110). Подложка 102 с однородной толщиной обычно является предпочтительной, чтобы облегчить вариации жесткости и улучшить прилегание материала 100 к обрабатываемому изделию. Этот аспект является еще одним преимуществом, так как равномерно распределяет нагрузку на подложку, что улучшает длительность использования материала 100 и продлевает срок его эксплуатации.

Приведенные абразивные материалы представляют собой решение конкретных проблем, связанных с обычными покрытыми абразивным листами. Одной из проблем является то, что обычные абразивные листы, как правило, сворачиваются во влажных средах. Еще одна проблема заключается в том, что эти покрытые абразивные листы часто сворачиваются сразу же, как произведены. Это явление известно как «свойственный завиток». Чтобы смягчить свойственный завиток, производители могут заранее сгибать эти абразивные листы, но это ведет к дополнительной обработке и до сих пор не эффективно решает скручивание, что затем индуцируется окружающей средой.

В отличие от обычных абразивных материалов, представленные абразивные материалы имеют абразивные частицы, проходящие через множество зон, или дискретных областей с покрытием, вдоль главной поверхности, в то время как непокрытые участки основной поверхности поддерживаются между зонами. Было обнаружено, что, когда участки основной поверхности, окружающей эти зоны не связаны с чем-либо из синтетической смолы, абразивными частицами, или клеевой смолой, эти абразивные материалы показывают превосходную устойчивость к скручиванию при погружении в воду или подвергаются воздействию влажной окружающей среды.

Кроме того, скручивание этих абразивные материалов существенно снижено во время самого процесса производства, и они снижают потребность в предварительном изгибе абразивных листов после того, как синтетическая и клеевая смолы закалены. При испытании в соответствии с тестом сухого скручивания (описан ниже в разделе «Примеры»), радиус скручивания абразивных изделий преимущественно составляет как минимум 20 см. Более предпочтителен радиус скручивания по крайней мере 50 см, а наиболее предпочтительно - по меньшей мере 100 сантиметров. При испытании в соответствии с тестом влажное скручивание (описан ниже в разделе «Примеры»), абразивные материалы предпочтительно показывают радиус скручивания по меньшей мере 2 см. Более предпочтительно - по меньшей мере 5 см и наиболее предпочтительно - по меньшей мере 7 сантиметров.

В качестве дополнительного преимущества, обнаружено, что эти абразивные материалы обладают высокой степенью гибкости, так как существенная часть подложки не имеет покрытия. Большая гибкость, в свою очередь, повышает срок службы. Это особенно проявляется высокой устойчивостью к разрыву и расслоению, когда абразивный материал подвергается смятию при влажных и сухих условиях.

ДРУГИЕ СХЕМЫ ПОКРЫТИЯ

Описанный выше абразивный материал 100 использует двумерную шестиугольную структуру покрытия для элементов 108. В то время как структура является двумерной, элементы 108 имеют свою некоторую толщину, что приводит к тому, что «высота элемента» перпендикулярна плоскости подложки. Однако другие схемы покрытия также возможны, предлагая некоторым элементам преимущество над другими.

В некоторых вариантах исполнения схема включает в себя множество повторяющихся многоугольных групп и/или элементов, включая треугольники, квадраты, ромбы, и тому подобное. Например, треугольные группы могут быть использованы где каждая группа имеет три или более в общем круглых абразивных элементов. Так как абразивные характеристики 108 повышают жесткость основной подложке 102 на местном уровне, узор абразивного материала 100 может иметь повышенную гибкость при изгибе вдоль предпочтительных направлений.

Схему покрытия не надо заказывать. Например, на ФИГ. 4 показан абразивный материал 200 в соответствии с альтернативным вариантом исполнения, где отображается пример, который включает в себя случайный набор элементов. Как и материал 100, материал 200 имеет подложку 202 с основной поверхностью 204 и набор дискретных и, в основном, круглых абразивных элементов 208, которые контактируют, и перекрывают основную поверхность 204. Тем не менее, материал 200 отличается тем, что элементы 208 являются случайными. Необязательно, чтобы элементы 208 могли быть полуслучайными, или имели заказанные ограниченные аспекты. Преимущественно, случайные схемы являются ненаправленными в плоскости основной поверхности подложки, помогая минимизировать вариабельность в режущей способности. В качестве дополнительного преимущества, случайная схема помогает избежать создания систематических линий слабости, которые могут вызывать свертывание абразивного материала вдоль этих направлений.

Другие аспекты материала 200, в том числе конфигурация абразивных элементов 208, аналогичны материалу 100 и не будут повторяться здесь. Одинаковые ссылочные позиции относятся к одинаковым элементам, описанным ранее. Абразивные материалы 100, 200 преимущественно имеют абразивное покрытие (измеряемое как процент от основной поверхности 104), которое соответствует желаемому применению. С одной стороны, увеличение абразивного покрытия преимущественно обеспечивает большую режущую область между абразивными частицами 114 и обрабатываемым объектом. С другой стороны, уменьшение абразивного покрытия увеличивает размер непокрытых областей 110. Увеличение размера непокрытых областей 110, в свою очередь, может обеспечить большее пространство для удаления пыли и мусора и помогают предотвратить нежелательную нагрузку во время абразивной работы.

Установлено, что преимущественно низкие уровни абразивного покрытия, тем не менее, обеспечивают очень высокие уровни разреза, несмотря на относительно небольшую зону резания между абразивом и обрабатываемым объектом. В частности, было обнаружено, что абразивы высшего класса могут быть нанесены на подложку 102 меньше чем 50 процентов покрытия, обеспечивая при этом производительность резки, подобную листам покрытых полностью. Кроме того, было обнаружено, что абразивы крупной фракции могут быть нанесены на подложку 102 меньше чем 20 процентов покрытия, обеспечивая при этом производительность резки, подобную листам с полным покрытием.

ПОДЛОЖКИ

Подложка 102 может быть изготовлена из различных материалов, известных в данной области техники для производства абразивных материалов с покрытием, в том числе герметических покрытых абразивных подложек и пористых негерметических подложек. Предпочтительно, толщина подложки обычно составляет примерно 0,02-5 мм, более предпочтительно от примерно 0,05 до примерно 2,5 миллиметров, и наиболее предпочтительно от примерно 0,1 до примерно 0,4 миллиметров, хотя также может быть использована толщина вне этих диапазонов.

Подложка может быть изготовлена из любого числа различных материалов, в том числе тех, которые обычно используются в качестве подложек в производстве абразивов с покрытием. Типичные гибкие подложки включают полимерную пленку (в том числе грунтованные пленки), такую как полиолефиновая пленка (например, полипропиленовая, включая двуосноориентированную полипропиленовую, полиэфирная пленка, полиамидная пленка, эфир целлюлозная пленка), металлическую фольгу, сетку, пену (например, природный губчатый материал или полиуретановая пена), ткань (например, ткань, изготовленную из волокон или нитей, содержащих полиэстер, нейлон, шелк, хлопок, и/или вискозу), холст, бумагу, бумагу с покрытием, вулканизированную бумагу, вулканизированную фибру, нетканые материалы, сочетание таковых и их обработанные варианты. Подложка может также состоять из двух материалов (например, бумага/пленка, ткань/бумага, пленка/ткань). Тканевая подложка может быть тканой или вязально-прошивной. В некоторых вариантах исполнения подложка представляет собой тонкую и сообразную полимерную пленку, способную расширяться и сжиматься в поперечном (т.е. в плоскости) направлении во время использования. Преимущественно, полоска такого материала подложки, которая составляет 5,1 см (2 дюйма) в ширину, 30,5 см (12 дюймов) в длину и 0,102 мм (4 мил) в толщину и подвергнутая статической нагрузке в продольном направлении в 22,2 Ньютона (5 фунтов-силы), простирается, по крайней мере, на 0,1%, 0,5%, 1,0%, 1,5%, 2,0%, 2,5%, 3,0%, или на 5,0% по отношению к первоначальной длине полосы. Преимущественно, полоса подложки простирается продольно до 20%, 18%, 16%, 14%), 13%), 12%, 11%, или до 10%), по сравнению с первоначальной длиной полосы. Растяжение материала подложки может быть эластичным (с полной величиной пружинения), неэластичный (с нулевой величиной пружинения), или какое-либо совмещение обоих. Это свойство способствует поддержке контакта между абразивными частицами 114 и лежащей в основе подложкой, и может быть особенно полезным, когда подложка включает в себя области возвышений и/или углублений.

Высоко эластичные полимеры, которые могут быть использованы в подложке 102 включают в себя определенный полиолефиновый сополимер, полиуретаны, поливинилхлориды. Одним особенно предпочтительным полиолефиновым сополимером является смола этилен-акриловой кислоты (доступной под торговым обозначением «PRIMACOR 3440» компании «Доу Кемикал Компани» («Dow Chemical Company»), Мидланд, Мичиган. По желанию, смола этилен-акриловой кислоты является одним слоем двухслойной пленки, в которой другой слой - пленка с полиэтилентерефталатной (ПЭТ) несущей средой. В этом варианте пленка ПЭТ не является частью самой подложки 102 и удаляется перед использованием абразивного материала 100. В некоторых вариантах осуществления подложка 102 имеет показатель по меньшей мере 10, 12, или по меньшей мере 15 кгс на квадратный сантиметр (кгс/см2). В некоторых вариантах осуществления подложка 102 имеет показатель до 200, 100, или до 30 кгс/см2. Подложка 102 может иметь предел прочности на разрыв при 100% удлинении (в два раза больше первоначальной длины) по меньшей мере 200, 300, или по меньшей мере 350 кгс/см2. Предел прочности на разрыв подложки 102 может быть до 900, 700 или 550 кгс/см2. Подложки с этими свойства могут обеспечивать различные варианты и преимущества, описанные далее в патенте США №6183677 (Усуи и соав. (Usui et al.)).

Выбор материала подложки может зависеть от предполагаемого применения абразивного материала с покрытием. Толщина и гладкость подложки должны также быть пригодны для обеспечения желательной толщины и гладкости абразивного материала с покрытием, в котором такие характеристики абразивного материала с покрытием могут изменяться в зависимости, например, от предполагаемого применения или использования абразивного материала с покрытием.

При необходимости подложка может иметь как минимум одну из пропиток, слоя грунтовки и/или слоя основы. В основном, цель этих материалов - закрепление подложки и/или защита нитей или волокон в подложке. Если подложка является тканевым материалом, по крайней мере, один из этих материалов обычно используется. Добавление слоя грунтовки или слоя основы может дополнительно привести к «выравниванию» поверхности как на передней так и/или задней стороне подложки. Другие необязательные слои известные в данной области также могут быть использованы, как описано в патенте США №5700302 (Штоэтцел и соавт. (Schoetzel et al.)).

АБРАЗИВНЫЕ ЧАСТИЦЫ

Подходящие абразивные частицы для абразивного материала 100 включают любые известные абразивные частицы или материалы, годные к употреблению в абразивных материалах. Например, полезные абразивные частицы включают конденсированный оксид алюминия, закаленный оксид алюминия, белый конденсированный оксид алюминия, черный карбид кремния, зеленый карбид кремния, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, конденсированный циркониевый корунд, золь-гелевые абразивные частицы, оксид кремния, оксид железа, хром, окись церия, диоксид циркония, оксид титана, силикаты, карбонаты металлов (такие как карбонат кальция (например, мел, кальцит, известковая глина, травертин, мрамор и известняк), карбонат магния кальция, карбонат натрия, магния карбонат), кремнезем (например, кварц, стеклянные шарики, стеклянные пузырьки и стекловолокно), силикаты (например, тальк, глины, (монтмориллонит) полевой шпат, слюда, силикат кальция, метасиликат кальция, алюмосиликат натрия, силикат натрия) сульфаты металлов (например, сульфат кальция, сульфат бария, сульфат натрия, алюминиевый сульфат натрия, сульфат алюминия), гипс, тригидрат алюминия, графит, оксиды металлов (например, оксид олова, оксид кальция), оксид алюминия, диоксид титана) и сульфиты металлов (например, сульфит кальция), и металлические частицы (например, олово, свинец, медь).

Кроме того, можно использовать полимерные абразивные частицы, образованные из термопластичного материала (например, поликарбоната, полиэфиримида, полиэфира, полиэтилена, полисульфона, полистирола, блок-сополимера АБС-сополимера, полипропилена, ацеталевых полимеров, поливинилхлорида, полиуретана, нейлона), полимерные абразивные частицы, образованные из сшитых полимеров (например, фенольные смолы, аминопласта, уретановые смолы, эпоксидные смолы, меламин-формальдегидные, акрилатные смолы, акрилатные изоциануратные смолы, мочевино-формальдегидные смолы, изоциануратные смолы, акрилатные уретановые смолы, акрилатные эпоксидные смолы), и их сочетания. Другие примеры абразивных частиц описаны, например, в патенте США №5549962 (Холмс и соав. (Holmes et al.)).

Абразивные частицы обычно имеют средний диаметр от около 0,1 до около 270 микрометров, и более предпочтительно от около 1 до около 1300 мкм. Вес покрытия для абразивных частиц может зависеть, например, от используемого прекурсора связующего, процесса нанесения абразивных частиц, и размера абразивных частиц, но обычно составляет от примерно 5 до примерно 1350 грамм на квадратный метр.

СИНТЕТИЧЕСКАЯ И КЛЕЕВАЯ СМОЛА

Для закрепления абразивных частиц 114 на подложке 102 может быть использована любая из широкого спектра синтетических и клеевых смол 112, 116, известных в данной области. Смолы 112, 116 обычно включают в себя одно или несколько связующих, имеющих реологические и свойства смачивания, которые подходят для избирательного осаждения на подложке.

Как правило, связь формируются путем отвердения (например, термическими средствами или с помощью электромагнитного или корпускулярного излучения) прекурсора связующего. Прекурсоры пригодного исходного и дополнительного связующего известны в абразивном производстве и включают, например, свободно радикальный полимеризуемый мономер и/или олигомер, эпоксидные смолы, акриловые смолы, эпокси-акрилатные олигомеры, уретан-акрилатные олигомеры, уретановые смолы, фенольные смолы, мочевино-формальдегидные смолы, меламин-формальдегидные смолы, аминопласты, цианатные смолы, или их комбинации. Подходящие прекурсоры связующего включают термически отверждаемые смолы и отверждаемые излучением смолы, которые могут быть отверждены, например, термически и/или облучением. Типичные отвержденные излучением сшитые акрилатные связующие описаны в патентах США №№4751138 (Тумей и соав. (Tumey, et al.)). и 4828583 (Оксман и соав. (Oxman, et al.)).

СМОЛЫ С УВЕЛИЧЕННЫМ СОДЕРЖАНИЕМ КЛЕЯ

При желании к абразивным материалам с покрытием 100 применяется один или более дополнительных слоев смолы с увеличенным содержанием клея. Если применяется смола с увеличенным содержанием клея, более предпочтительно совместить ее с синтетической смолой 112, частицами 114, и клеевой смолой 116, если смотреть в направлении нормали к плоскости основной поверхности подложки. Смола с увеличенным содержанием клея может включать, например, шлифовальные добавки и материалы антинагрузки. В некоторых вариантах исполнения смола с увеличенным содержанием клея обеспечивает повышенную смазывающую способность во время абразивной работы.

ОТВЕРДИТЕЛИ

Любая из синтетических смол, клеевой смолы и смолы с увеличенным содержанием клея, описанных выше, необязательно включают один или несколько отвердителей. Отвердители включают те, которые являются светочувствительными или термически чувствительными, и предпочтительно содержат по меньшей мере один свободнорадикальный инициатор полимеризации и по меньшей мере один катионный катализатор полимеризации, которые могут быть одинаковыми или различными. Чтобы свести к минимуму нагрев во время отверждения, сохраняя жизнеспособность прекурсора связующего. Прекурсоры связующего в настоящем варианте осуществления, предпочтительно, светочувствительны, и более предпочтительно, содержат фотоинициатор и/или фотокатализатор.

ФОТОИНИЦИАТОРЫ И ФОТОКАТАЛИЗАТОРЫ

Фотоинициатор имеет свойства как минимум частичной полимеризации (например, отверждение) свободно-радикальной полимеризации компонентов связующего. Пригодные фотоинициаторы включают те, которые известны как пригодные для фотоотвердения свободнорадикальных полифункциональных акрилатов. Примеры фотоинициаторов включают бис(2,4,6-триметилбензоил)-фенилфосфиноксид, имеющиеся в продаже под торговым обозначением «IRGACURE 819» компании «Басф Корпорейшн» («BASF Corporation))), Флорхам парк, Нью-Джерси; бензоин и его производные, такие как альфа-метилбензоин; альфа-фенилбензоин; альфа-аллибензоин; альфа-бензилбензоин; простые эфиры бензоина, такие как бензилдиметилкеталь (например, коммерчески доступен под торговым обозначением «IRGACURE 651» компании «Басф Корпорейшн» («BASF Corporation))), метиловый эфир бензоина, этиловый эфир бензоина, бензоин н-бутиловый эфир; ацетофенон и его производные, такие как 2-гидрокси-2-метил-1-фенил-1-пропанон (например, коммерчески доступный под торговым названием «Darocur 1173» от «Басф Корпорейшин». Фотокатализаторы, как определено здесь, являются материалами, которые образуют активные частицы, которые при воздействии актиничного излучения, способны, по меньшей мере, к частичной полимеризации прекурсора связующего, например ониевая соль и/или катионная металлоорганическая соль. Предпочтительно, чтобы ониевая соль включала фотокатализаторы комплексной соли иодония и/или комплексные соли сульфония. Ароматические ониевые соли, пригодные в практике настоящего исполнения, как правило, светочувствительны только в ультрафиолетовой области спектра. Однако, они могут быть чувствительным к ближнему ультрафиолету и видимой области спектра сенсибилизаторами для известных фотолизных органических галогенных соединений. Пригодные коммерчески доступные фотокатализаторы включают ароматическую сульфониевую комплексную соль, имеющую торговое обозначение «UVI-6976», доступную в «Доу Кемикал Ко.» («Dow Chemical Со.»). Фотоинициаторы и фотокатализаторы пригодные в настоящем изобретении, могут присутствовать в количестве в диапазоне от 0,01 до 10 весовых процентов, желательно, от 0,01 до 5, наиболее предпочтительно от 0,1 до 2 массовых процентов в расчете на общее количество фотоотверждаемых (т.е. сшиваемых электромагнитным излучением) компонентов прекурсора связующего, хотя количества за пределами этих диапазонов могут быть также пригодны.

НАПОЛНИТЕЛИ

Абразивные покрытия, описанные выше, необязательно содержат один или несколько наполнителей. Наполнители, как правило, органические или неорганические твердые частицы, диспергированные в смоле и могут, например, изменить либо прекурсор связующего или свойства отвержденного связующего, или то и другое, и/или может просто, например, быть использованы для снижения стоимости. В покрытых абразивах, наполнители могут присутствовать, например, для блокировки пор и каналов в подложке, чтобы уменьшить его пористость и обеспечивают поверхность, с которой клеевой слой будет эффективно связан. Добавление наполнителя, по крайней мере, до определенной степени, как правило, повышает твердость и прочность отвердевшего связующего. Неорганический дисперсный наполнитель обычно имеет средний размер частиц в интервале от примерно 1 микрометра до примерно 100 микрометров, более предпочтительно от примерно 5 до примерно 50 микрометров, а иногда даже от примерно 10 до примерно 25 микрометров. В зависимости от конечного использования абразивного материала, наполнитель обычно имеет удельный вес в диапазоне от 1,5 до 4,5, а средний размер частиц наполнителя предпочтительно будет меньше среднего размера абразивных частиц. Примеры пригодных наполнителей включают: карбонаты металлов, такие как карбонат кальция (в виде мела, кальцита, мергеля, травертина, мрамора или известняка), кальциевый карбонат магния, карбонат натрия, и карбонат магния; оксиды кремния, такие как кварц, стеклянные шарики, стеклянные пузырьки и стеклянные волокона; силикаты, такие как тальк, глины, полевой шпат, слюды, силикат кальция, метасиликат кальция, алюмосиликат натрия, натрий-калиевый алюмосиликат и силикат натрия; сульфаты металлов, такие как сульфат кальция, сульфат бария, сульфат натрия, сульфат натрия, алюминий и сульфат алюминия; гипс; вермикулит; древесная мука; тригидрат оксида алюминия; сажа; оксиды металлов, такие как оксид кальция (известь), оксид алюминия, диоксид титана, гидрат алюминия, оксида алюминия, моногидрат аллюминия; и сульфиты металлов, такие как сульфит кальция.

ЗАГУСТИТЕЛИ

Другие пригодные необязательные добавки в настоящем варианте исполнения включают в себя загустители или разбавители. Эти добавки могут быть добавлены к композиции согласно настоящему варианту осуществления в качестве меры экономии средств или в качестве технологической добавки, и могут присутствовать в количестве, которое существенно не оказывает вредного влияния на свойства образованной композиции. Увеличение вязкости дисперсии, как правило, зависит от концентрации загустителя, степени полимеризации, химического состава или их комбинации. Примером подходящего коммерчески доступного загустителя, который имеет торговое обозначение «САВ-O-SIL М-5» компании «Кабот Корпорейшн» («Cabot Corporation))), Бостон, Массачусетс.

ДРУГИЕ ФУНКЦИОНАЛЬНЫЕ ДОБАВКИ

Другие полезные необязательные добавки в настоящем варианте осуществления включают пеногасители, смазывающие вещества, пластификаторы, шлифовальные добавки, разбавители, красители и технологические вспомогательные средства. Пригодные пеногасители включают «FOAMSTAR S125» производитель «Когнис Корпорейшн» («Cognis Corporation))), Цинциннати, Огайо. Полезные вспомогательные средства включают кислотные полиэфирные диспергаторы, которые содействуют дисперсии абразивных частиц по всей полимеризуемой смеси, такие как «BYK W-985» от «Бик-Хеми Гмбх» («Byk-Chemie GmbH))), Везел, Германия.

СПОСОБЫ ИЗГОТОВЛЕНИЯ

В одном варианте способа изготовления материала 100, синтетическая смола 112 преимущественно применяется к основной поверхности 104 подложки 102 с множеством дискретных областей, которые обеспечивают случайную или упорядоченную матрицу на основной поверхности 104, как показано, например, на ФИГ. 1 и 4. Далее, абразивные частицы 114 наносятся на дискретные области синтетической смолы 112 и синтетическая смола 112 затвердевает. Как вариант, может быть нанесен минерал на весь лист, а затем удаляется из областей, которые не содержат синтетическую смолу 112. Затем предпочтительно наносят клеевую смолу поверх абразивных частиц 114 и синтетическую смолу 112 и соприкасающуюся с подложкой 102 (но он не применяется на открытых участках ПО подложки 102). Наконец, клеевая смола 116 затвердевает, чтобы обеспечить абразивный материал 100.

Более подробно, избирательное применение синтетической смолы 112 и клеевой смолы 116 может быть достигнуто использованием контактных и бесконтактных способов, или некоторую комбинацию обоих. Подходящие контактные способы включают установку основы для создания, например, трафарет или тканое решето, чтобы замаскировать области подложки, которые не должны быть покрыты. Бесконтактные способы включают струйный тип печати и другие технологии, способные выборочно покрывать схемами подложку без необходимости шаблона. Один применимый контактный способ - трафаретная печать. Трафаретная печать использует рамку, поддерживающую трафарет, который блокирует смолу. Трафаретные формы открывают области, позволяющие перемещение смолы для получения строго определенного образа на подложке. Валик или скребок перемещается по экрану трафарета, вытесняя или выкачивая смолу или суспензию с нитей тканой сетки в открытых районах.

Трафаретная печать является также трафаретным способом нанесения печати, при котором дизайн накладывается на экран шелка или другую мелкую сетку. Пустые области покрыты непроницаемым веществом. Смола или суспензия пропускается через сетку на поверхность печати. Преимущественно печать нижнего профиля и более высокие характеристики соответствия могут быть достигнуты способом печати с экрана. Примеры применения трафаретной печати, описаны в патенте США №4759982 (Дженссен и соав. (Janssen et al.)).

Еще один применимый контактный способ использует комбинацию печати с экрана и трафаретную печать, когда тканая схема используется для поддержки трафарета. Трафарет имеет открытые участки сетки, через которые синтетическая/клеевая смолы могут наноситься желаемым узором дискретных областей на подложке. Другой возможный контактный способ подготовки этих конструкций является непрерывное покрытие слабыми оттисками, где клеевой слой покрывается выравниваясь по абразивному минералу, проходя по листу между подающим и прижимным роликами, как пояснено в сорассматриваемой непрелиминарной публикации патента США № US 2012/0000135 (Айлерз и соав. (Eilers et al.)). В некоторых случаях, акрилатная синтетическая смола может вводиться порционно непосредственно на подающий ролик. Готовый покрытый материал можно затем подвергнуть отверждению, чтобы обеспечить завершенность изделия.

На ФИГ. 5 продемонстрирован трафарет 350 для приготовления образца абразивного материала с покрытием, изображенного на ФИГ. 1-3. Как показано, трафарет 350 включает в целом плоский корпус 352 и множество отверстий 354, распространяющихся по корпусу 352. При желании и как показано, рамка 356 окружает корпус с четырех сторон. Трафарет 350 может быть изготовлен из полимера, металла или керамического материала и, предпочтительно, тонкий. Сочетания металла и полимерной ткани, также доступны. Они обеспечивают повышенную гибкость трафарета. Металлические трафареты можно вытравить в шаблон. Другие подходящие материалы для трафарета включают полиэфирные пленки, которые имеют толщину в диапазоне от 1 до 20 мил (0,076-0,51 миллиметров), более предпочтительно от 3 до 7 мил (от 0,13 до 0,25 мм).

На ФИГ. 6 изображены особенности трафарета 350 более подробно. Как указано на рисунке, то отверстия 354 принимают гексагональную расположение групп и элементов, как описано ранее для изделия 100. В некоторых вариантах отверстия создаются определенным образом путем загрузки подходящего цифрового изображения в компьютер, который автоматически направляет лазер, чтобы вырезать отверстия 354 в корпусе трафарета 352. Трафарет 350 может быть с успехом использован для обеспечения точно заданных геометрических образцов покрытия. В одном варианте осуществления, слой синтетической смолы 112 избирательно применен к подложке 102 путем наложения трафарета 350 на подложку 102 и нанося синтетическую смолу 112 на трафарет 350. В некоторых вариантах осуществления, синтетическая смола 112 наносится однократным прогоном с помощью резинового валика, скребка-лопатки или другой предмета похожего на скребок-лопатку. В некоторых случаях, трафарет 350 удаляется до отверждения синтетической смолы 112. Если так, вязкость синтетической смолы 112 преимущественно является достаточно высокой, чтобы растекание было минимальным, что не будет искажать первоначально напечатанную схему.

В одном варианте исполнения, минеральные частицы 114 могут быть нанесены на слой синтетической смолы 112 с использованием процесса нанесения покрытия порошком или электростатического процесса нанесения покрытия. При электростатическом покрытии, абразивные частицы 114 наносятся на электрическое поле, позволяя частицам 114 быть преимущественно в соответствии с их длинными осями, перпендикулярных к основной поверхности 104. В некоторых вариантах минеральные частицы 114 нанесены на всю покрытую подложку 102 и частицы 114 преимущественно приклеиваются в областях, покрытых липкой синтетической смолой 112. После того как частицы 114 были преимущественно нанесены на синтетическую смолу 112, синтетической смоле 112 затем придают частично или полностью твердость. В некоторых вариантах осуществления этап придания твердости осуществляется путем воздействия на абразивный материал 100 высокими температурами, актиничным излучением или сочетанием обоих, для сшивания синтетической смолы 112. Любые избыточные частицы 114 затем могут быть удалены с непокрытых участков подложки 102. На примерно конечном этапе нанесения покрытия, трафарет 350 снова накладывают на покрытую подложку 102 и располагается так, чтобы отверстия 354 совмещались с ранее закаленной синтетической смолой 112 и абразивными частицами 114. Затем, клеевая смола 116 предпочтительно наносится на затвердевшую синтетическую смолу 112 и абразивные частицы 114, нанося клеевую смолу 116 на трафарет 350. Предпочтительно, чтобы клеевая смола 116 имела начальную вязкость, позволяющую клеевой смоле 116 течь и герметизировать открытые участки абразивных частиц 114 и до закаливания синтетической смолы 112. В некоторых вариантах осуществления трафарет 350 удаляется перед приданием твердости клеевой смоле. В качестве альтернативы, затвердевание происходит перед удалением трафарета 350. Наконец, клеевая смола 116 отвердевает, чтобы обеспечить завершенность абразивного материала 100.

ДРУГИЕ СПОСОБЫ ПОКРЫТИЯ

В то время как трафаретная или флексографическая печати могут обеспечить точные и воспроизводимые модели, изготовление экрана или трафарета 350 может повлечь значительные затраты рабочей силы и материалов. Этих затрат можно избежать, если использовать альтернативный способ нанесения покрытия, в результате которого получается покрытие со схемой, не требующей экран или трафарет. Преимущественно, каждый из описанных способов, может быть использован для создания покрытого абразива со схемой, где она может варьироваться от исключительно случайной до жестко контролируемой и предсказуемой. Примерные способы нанесения покрытий описаны в подразделах ниже.

НАНЕСЕНИЕ РАСПЫЛЕНИЯ

Для обеспечения случайного характера мелких точек (или областей с покрытием), которые сливаются не полностью, может быть целесообразно, распылить покрытие синтетической смолы 112 непосредственно на подложку 102. Размер точки и степень коалесценции контролируются с помощью нескольких факторов, таких как давление воздуха, размер сопла и форма, вязкости покрытия и расстояния от распылителя до подложки 102. Полученную форму распыления можно отличить от случайной точечной схемы в варианте осуществления на ФИГ. 4 по тому, что сема покрытия, полученная путем распыления, предварительно не определяется. Поскольку не используется никакого шаблона, каждый покрытый абразивный материал представляет собой уникальную двумерную конфигурацию размеров точек и распределений. Последующие ступени производства также не требуют шаблона. В одном варианте осуществления, например, абразивные частицы 114 внедрены в синтетическую смолу 112 электростатическим покрытием, так что частицы, по меньшей мере, частично вкраплены в клеевой слой. После отверждения синтетической смолы 112, клеевая смола 116 может быть, затем, нанесена в совмещении с частицами 114 и/или синтетической смолой 112 с помощью, например, описанным ранее непрерывным покрытием слабыми оттисками.

Контролируемое увлажнение

Другой подход использует подложку с низкой поверхностной энергией. В одном варианте осуществления вся подложка 102 может быть изготовлена из материала с низкой поверхностной энергией. В качестве альтернативы, тонкий слой материала с низкой энергией поверхности может быть применен к поверхности обычного материала подложки. Материалы с низкой поверхностной энергией, в том числе фторированные полимеры, силиконы, и некоторые полиолефины, могут взаимодействовать с жидкостями через дисперсионные (например, ван дер Ваальса) силы. При непрерывном покрытии подложки 102, синтетическая смола 112 может спонтанно «образовать капли», или выпотеть с поверхности с низкой поверхностной энергией. Таким образом, дискретные области синтетической смолы 112 могут быть равномерно распределены по подложке 102 и затем покрыты абразивными частицами 114 и клеевой смолой 116 с использованием уже описанных способов. Совмещение с синтетической смолой 112 может быть достигнуто, например, с помощью способа покрытия слабыми оттисками или путем преимущественного смачивания клеевой смолы 116 на областях синтетической смолы 112.

В другом варианте шаблон синтетической смолы 112 может быть обеспечен путем селективного размещения химически разнородной поверхности вдоль плоскости подложки, обеспечивая тем самым химически структурированную поверхность. Химическое структурирование может быть достигнуто путем размещения шаблона поверхности низкой энергии на поверхность высокой энергии или, наоборот, путем размещения шаблона поверхности высокой энергии на поверхность низкой энергии. Это можно достигнуть путем использования любого из различных способов модификации поверхности, известных в данной области. Примерные способы обработки поверхности включают, например, обработку коронированием как описано в патентной публикации США №2007/0231495 (Силиске и соав. (Ciliske et al.)), 2007/0234954 (Силиске и соав. (Ciliske et al.)) и патент США N 6352758 (Хуанг и соав. (Huang et al.)); обработку пламенем, как описано в патентах США №№5891967 и 5900317 (Штробел и соав. (Strobel et al.)); и электронно-лучевую обработку, как описано в патенте США №4594262 (Крайл и соав. (Kreil et al.)).

Создание такого структурного слоя также может достигнуто, например, путем механического шлифования или тиснения подложки. Эти способы подробно описаны в патенте США №4877657 (Явер (Yaver)). В качестве другой возможности, подложка низкой поверхностной энергии может быть использована в сочетании с концепцией нанесения распылением, описанной выше.

Порошковая покраска

Способы нанесения могут также включать способы, в которых смола наносится в твердом состоянии. Это может быть достигнуто, например, путем порошкового покрытия подложки 102 с подходящего размера полимерными шариками. Полимерные шарики могут быть сделаны из полиамида, эпоксидной смолы, или какой-либо другой синтетической смолы 112 и имеют гранулометрический состав, позволяющий шарикам быть равномерно распределенными по всей покрытой поверхности. При желании затем применяется нагревание к частично или полностью расплавленным полимерным шарикам и формирует дискретные области синтетической смолы 112. В то время пока смола липкая, области смолы могут быть покрыты подходящими абразивными частицами 114, смоле дают затвердеть. В предпочтительном варианте осуществления, области покрытые абразивом затем предпочтительно покрывают клеевой смолой 116, используя, например, непрерывный процесс нанесения покрытия слабыми оттисками. Необязательно, подложка с модифицированной поверхностью, как описано выше, может быть использована для избегания коалесценции областей смолы во время процесса нанесения покрытия.

Порошковая покраска предлагает заметные преимущества, в том числе исключение летучих органических соединений (ЛОС), возможность легкого повторного использования излишков распыления, и общее сокращение опасных отходов, образующихся в процессе производства.

ДОПОЛНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ

При необходимости, абразивные материалы 100, 200 могут включать один или несколько дополнительных элементов, которые далее увеличивают простоту использования, производительность и срок эксплуатации. Например, материалы включают в себя дополнительное множество отверстий пылеудаления, которые подключены к источнику вакуума для удаления пыли и мусора с основной поверхности абразивных материалов. В качестве другого варианта, подложка 102, 202 может включать в себя волокнистый материал, такой как холст или нетканый материал, обращенную в противоположном направлении от основной поверхности 104, 204. Предпочтительно, чтобы волокнистый материал мог способствовать сцеплению материала 100, 200 с электроинструментом. В некоторых вариантах осуществления, например, подложка 102, 202 состоит из одной половины системы крепления крючков и петель, другая половина, расположенная на пластине, крепится к электроинструменту. Кроме того, чувствительный к давлению клей может быть использован для этой цели. Такая система крепления скрепляет материал 100, 200 с электроинструментом в то время позволяя заменять материалы 100, 200 между абразивными операциями.

Дополнительные варианты и преимущества этих абразивных изделий описаны в патенте США N 4988554 (Петерсон и соав. (Peterson et al.)), 6682574 (Картер и соав. (Carte et al.)), 6773474 (Коенле и соав. (Koehnle et al.)) И 7329175 (By и соав. (Woo et al.)).

ПРИМЕРЫ

Если не указано иное, все части, проценты, соотношения и т.д. в примерах и остальной части спецификации даны по весу, и все реагенты, используемые в примерах, были получены или доступны из общего числа химических поставщиков, таких как, например, «Сигма-Олдрих Компани» («Sigma-Aldrich Company»), Сент-Луис, штат Миссури, или могут быть синтезированы обычными способами. Следующие сокращения используются для описания примеров:

°С: Градусы Цельсия

°F: Градусы Фаренгейта

см: Сантиметры

см/с: Сантиметров в секунду

ПТ: Постоянный ток

ф/мин: Футов в минуту

г/м2: Грамм на метр квадратный

д/с: Дюймов в секунду

кгс: Килограмм-сила

кгс/см2: Килограмм-сила на сантиметр квадратный

кПа: кПа lbs-f: фунт-сила

м/мин: Метров в минуту

мил: 10-3 дюймов

мкдюйм: 10-6 дюймов

мкм: Микрометр

Н: Ньютон

oz: Унция

Фунт/кв.дюйм: Фунтов на квадратный дюйм

УФ: Ультрафиолет

Вт: Ватт

СМ-5: коллоидальная двуокись кремния, торговое обозначение «САВ-O-SIL М-5» производитель «Кабот Корпорейшн» («Cabot Corporation))), Бостон, Массачусетс.

CPI-6976: триарилсульфониум гексафторантимонат/фотоинициатор пропиленкарбоната, торговое название «Cyracure CPI 6976)), производитель «Доу Кемикал Компани)) («Dow Chemical Company))), Мидланд, Мичиган.

CWT: С-вес бумаги желтовато-коричневого цвета, приобретенной у «Ваусау Пэйпер КОмпани» («Wausau Paper Company))), Ваусау, штат Висконсин, соответственно пропитанная бутадиенстирольнымом каучуком, с тем чтобы сделать ее водонепроницаемой.

D-1173: а-гидроксикетоновый фотоинициатор, торговая марка «Darocur 1173)), производитель «Басф Корпорейшн» («BASF Corporation))), Флорхам Парк, Нью-Джерси.

EPON-828: дисфункциональный бисфенол - эпоксидное/эпихлоргидриновое производное смолы, имеющую эпоксидный эквивалентный вес 185-192, торговая марка «EPON 828)), производитель «Хексион Спешиалти Кемикало) («Hexion Specialty Chemicals))), Колумбус, Огайо.

FEPA P150: минерал карбида кремния сорт 150, производитель «ЮКей Абразивс» («UK Abrasives))) бул. МакАртура 3045, Нортбрук, Иллинойс.

GC-80: минерал карбида кремния сорт 80, торговая марка «CARBOREX С-5-80)) производитель «Вашингтон Миллз Электро Минералз Корпорейшн» («Washington Mills Electro Minerals Corporation))).

1-819: фотоинициатор бис-ацил фосфина, торговое обозначение «IRGACURE 819», производитель «Басф Корпорейшн» («BASF Corporation»).

MX-10: натриево-калиевый алюмосиликатный наполнитель, торговая марка «MINEX 10», производитель «Зе Кари Компани» («The Cary Company»), Эддисон, штат Иллинойс.

SR-351: триметилолпропантриакрилат, торговая марка «SR351», производитель «Сартомер Компани» («Sartomer Company»),

UVR-6110: 3,4-эпокси циклогексилметил-3,4-эпокси циклогексилкарбоксилат, производитель «Даисел Кемикал Индастриз» («Daicel Chemical Industries, Ltd»), Токио, Япония.

W-985: кислотная полиэфирная ПАВ, торговое обозначение «BYK W-985», производитель «БИК-Хеми Гмбх» («BYK-Chemie, GmbH»), Везель, Германия.

ТЕСТИРОВАНИЕ

Сухое испытание на скручиваемость

Лист образца размером 4,5 на 5,5 дюйма (11,4×14,0 см) выдерживают при 90°F (32,2°С) и относительной влажности 90% в течение 4 часов, после чего обрез в 5,5 дюйма (14,0 см) был помещен в центре в вертикальном положении на алюминиевой пластине, имеющей ряд дуг, отмеченных на ней. Сообщено, что количество завитков соответствует радиусу дуги, вычисленному по изогнутому образцу листа, то есть, чем больше число, тем более плоской образец.

Влажное испытание на скручиваемость

Как и в сухом испытании на скручиваемость, за исключением образца листа, который замачивали в воде при 70°F (21,1°С) в течение 60 минут, а не выдерживали при 90°F (32,2°С) и относительной влажности 90%. Скручивание было измерено сразу же после извлечения образца из воды.

Проба на разрез

На покрытые абразивы наложили двустороннюю липкую пленку, и высекли штампом диски диаметром 4 дюйма (10,2 см). Многослойный абразивный материал с покрытием крепится к ведущему диску прибора Шифера для испытания на абразивный износ, полученный от компании «Фразир Пресижн Ко» («Frazier Precision Со»), Гайтерсбург, Мэриленд, который был подключен для влажного испытания на скручиваемость. Диском обрабатывались акриловые пластиковые заготовки ацетобутирата целлюлозы (АБЦ), с внешним диаметром в 4-дюйма (10,2 см), толщина 1,27 см, доступных под торговой маркой «POLYCAST», приобретенных у «Преко Лазер» («Preco Laser»), Сомерсет, штат Висконсин. Начальный вес каждой заготовки был записан перед установкой на держателе заготовки прибора Шифера. Скорость потока воды была установлена на уровне 60 гр/мин. 14-фунтовый (6,36 кг) вес был помещен на чашу весов прибора для испытания на абразивный износ и закрепленный абразивный образец опущен на изделие и включили прибор. Прибор установили на 500 циклов, а затем на автоматическую остановку. После каждых 500 циклов испытаний, заготовку промыли водой, высушили и взвесили. Совокупное сокращение для каждого теста в 500 циклов было разницей между начальным весом и весом после каждого испытания и сообщается как среднее значение 4 измерений.

Измерение чистоты поверхности

Измерение чистоты поверхности заготовки определяется параметрами Rz и Ra. Rz определяется из расчета средней арифметической величины от величины выступов (или расстояния) пяти самых высоких пиков профиля от средней линии и путем расчета среднего значения величины выступов (или расстояния) пяти самых низких впадин профиля от его средней линии. Эти два средних значения суммируются для определения Rz. Ra является средним арифметическим значением величины выступов (или расстояния) профиля от его средней линии. Оба параметра Rz и Ra были измерены в трех местах на каждой из четырех поверхностей, соответствующих четырем пробам на разрез с использованием профилометра марки «Surtronic 25 PROFILOMETER» компании «Тейлор Хобсон, Инк» («Taylor Hobson, Inc»), Лайсестер, Англия. Длина сканирования - 0,03 дюйма (0,0762 см).

Подготовка образцов

Первый адгезивный слой эпоксиакрилата

90,0 грамм EPON-828, 63,3 г UVR-6110, и 63,3 грамма SR-351 были загружены в черный пластиковый контейнер на 16 унций (0,47 л) и диспергировали в смоле в течение 5 минут при 70°F (21,1°С) с помощью высокоскоростного миксера. К этой смеси добавили 1,5 г W-985 и диспергировали в течение 3 минут при 70°F (21,1°С). При работающем миксере постепенно добавляли 100,0 грамм MX-10 в течение примерно 15 минут. 6,3 г CPI-6976 и 0,25 г 1-819 были добавлены к смоле и диспергировали до однородного состояния (приблизительно 5 минут). И, наконец, 3,0 г СМ-5 постепенно добавляли в течение приблизительно 15 минут до гомогенно-диспергированного состояния.

Слой адгезива эпоксиакрилата

400,0 грамм EPON-828, 300,0 г UVR-6110, и 300,0 г SR-351 были загружены в черный пластиковый контейнер на 16 унций (0,47 л) и диспергировали в смоле в течение 5 минут при 70°F (21,1°С) с помощью высокоскоростного миксера. К этой смеси добавили 30,0 г CPI-6976 и 10,0 г D-1173 и диспергировали до гомогенного состояния (около 10 минут).

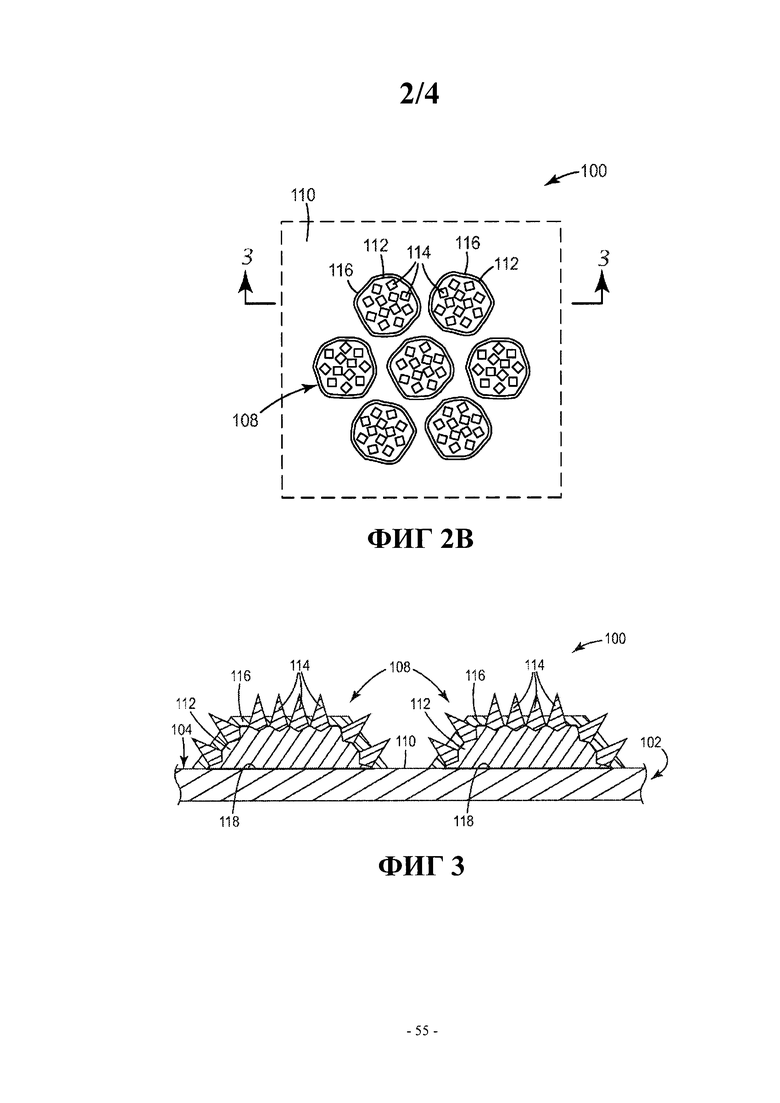

Трафарет

Листы 31 дюйм × 23 дюйма (78,74×58,42 см) полиэфирной пленки с толщиной 5 мил (127,0 мкм), были перфорированы лазером «EAGLE 500W CO2»,приобретенного у компании «Преко Лазер, Инк.» (Preco Laser, Inc. 0), Сомерсет, штат Висконсин, в соответствии с условия, перечисленных в таблице 1.

Пример 1

Трафарет был наложен на рамку экрана установки трафаретной печати, номер модели «АТ-1200Н/Е» компании «АТМА Чамп. Энт. Корп» («АТМА Champ Ent. Corp.»), Тайпэй, Тайвань. Основа пленки была приготовлена путем экструзии 4 мил (101,6 мкм) смолы этилен акриловой кислоты (ЭАК) (торговое обозначене «PRIMACOR 3440», производитель «Дау Кемикал Компани» («Dow Chemical Company»), Мидланд, Michigan), на 2 мила (50,8 мкм) несущего слоя полиэтилен терефталата (ПЭТ) затем разрезана на листы размером 12 дюймов на 20 дюйма. Основа пленки стороной с ПЭТ затем была наложена на стальные панели размером 12 дюймов на 20,25 дюйма (30,48×51,44 см) и панели закрепили в совмещении с установкой трафаретной печати. Приблизительно 75 граммов первого адгезивного слоя эпоксиакрилата было распространено по трафарету при 70°F (21,1С) используя уретановый резиновый валик, с установкой дюрометра на твердость по Шору приблизительно в 70 единиц на шкале А, затем трафарет печатается на пленочной подложке, после чего стальная панель с покрытием пленочного монтажа была немедленно удален с установки трафаретной печати.

Примерно 25 граммов минерала GC-80 равномерно распределены на стальную панель размером 10 дюймов на 18 дюймов (25,4×45,72 см) для производства минерального дна. Поверхность с акрилатным покрытием стальной панели пленочного монтажа затем подвешивают на один дюйм (2,54 см) выше минерального дна. Минерал затем электростатически переносится на поверхность с акрилатным покрытием 10-20 киловольтами постоянного тока через металлическую пластину и покрытую стальную панель пленочного монтажа Покрытая стальная панель пленочного монтажа проходит через одинарную трехмерную лампу накаливания УФ процессора, модель «DRS-111», приобретенной у «Фьюжн УВ Системз, Инк» («Fusion UV Systems, Inc.»), Мэриленд, при скорости 37,2 футов/мин (11,3 м/мин), что соответствует дозе 625 мДж/см2. Остаточный минерал, не закрепленный на акрилатной синтетической смоле, удален легкой очисткой малярной кистью и монтаж вставляется повторно в установку трафаретной печати в том же положении, что и раньше. Приблизительно 75 г слоя адгезива эпоксиакрилата было распространено по трафарету при 70°F (21,1°С) с использованием уретанового резинового валика, затем трафарет печатается на пленку подложки, после чего покрытая стальная панель пленочного монтажа немедленно удаляется из установки трафаретной печати и пропускается через УФ-процессора на скорости 37,2 футов/мин (11,3 м мин.), что соответствует дозе 625 мДж/см2.

Пленка подложки ЭАК/ПЭТ была удалена со стальной панели и несущий слой ПЭТ быстро снят с покрытой ЭАК пленки. Покрытая ЕАК пленка затем натирается под легким давлением руки в течение 60 секунд по отношению к отрезку размером 18 дюймов на 24 дюйма (45,7 см × 61 см) холодной катушкой черного цвета стальной тестовой панели с прозрачным слоем типа «RK8148», приобретенной у компании «АКТ Лабораториз («АСТ Laboratories, Inc.»), Хиллсдейл, Мичиган. Приблизительно 0,09 г материала было удалено.

Пример 2

Полиэфирный 158 сетчатый материал трафаретной печати в плоской аллюминиевой рамке размером 23×31 дюйм (58,42×78,74 см), имеющие область печати в 9×11 дюймов (22,8×27,94 см), диаметром отверстий 20 мил (508 мкм) и площадь отверстий 16%, приобретен у «Фото Этч Текнолоджи» («Photo Etch Technology»), Лоуэлл, Массачусетс. Сетчатый материал в рамке был наложен на экран установки трафаретной печати и лист бумаги CWT размером 12×20 дюймов (30,48×50,8 см) выпускается на опорную рамку установки и пластины крепятся в соотношении с установкой трафаретной печати. Приблизительно 75 граммов смолы первого адгезивного слоя эпоксиакрилата, при 70°F (21,1°С), было распространено над сеткой с использованием уретанового резинового валика, а затем печатаются на бумажной основе.

Опорная пластина и плата бумаги с покрытием немедленно удалены из установки трафаретной печати и минерал FEPA-P150 электростатически наносят на акрилатную синтетическую смолу с помощью лабораторной электростатической установки нанесения покрытий. Затем образец пропускали через УФ-процессор при скорости 16,4 футов/мин (5,0 м/мин.), что соответствует общей дозе 2814 мДж/см2, после чего остаточный минерал был удален с помощью цехового вакуума с присоблениями со щетиной, модель «RIDGID WD 14500», приобретенной у «Эмерсон Электрикал Ко.» («Emerson Electrical Со.»), Сент-Луис, штат Миссури. Образец был удален с опорной плиты установки, наложен на несущую ткань и смола первого адгезивного слоя эпоксиакрилата наносится прерывистым слоем флексографическим способом нанесения покрытия валиком используя грунтовальную машину с анилоксовым валиком для флексографического печати прижимным валиком. Бумага с покрытием закаляется путем пропускания один раз через УФ-процессора со скоростью 16,4 фут/мин (5,0 м/мин.), что соответствует общей дозе примерно 2814 мДж/см2. Общий вес покрытия на бумаге составил 78,79 г/м2.

Затем образец испытывали на скручивание, режущую способность и шлифовку в соответствии со способами, описанными выше. Результаты представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 2011 |

|

RU2555269C2 |

| Абразивное изделие с покрытием | 2013 |

|

RU2620846C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОГО УСТРОЙСТВА ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 1995 |

|

RU2193927C2 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ОСНОВЫ ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ И МАТЕРИАЛ ОСНОВЫ ЭТОГО ТИПА | 2005 |

|

RU2384415C2 |

| ПРОЦЕСС ФОРМИРОВАНИЯ МНОГОСЛОЙНОЙ ИМЕЮЩЕЙ ФОРМУ ПЛЕНКИ | 2014 |

|

RU2678037C2 |

| МНОГОСЛОЙНАЯ КОМПОЗИЦИЯ, ПЛЕНКА И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2012 |

|

RU2628388C2 |

| ЗАЩИТНЫЕ КРАСКИ И МАШИНОЧИТАЕМЫЕ ЗАЩИТНЫЕ ПРИЗНАКИ | 2020 |

|

RU2819116C2 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ТРАФАРЕТНЫХ ПЕЧАТНЫХ ФОРМ ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭТОГО МАТЕРИАЛА И ТРАФАРЕТНАЯ ПЕЧАТНАЯ МАШИНА | 2002 |

|

RU2283773C2 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ, АБСОРБИРУЮЩИЙ КИСЛОРОД | 2005 |

|

RU2360855C2 |

| ОПТИЧЕСКИ ИЗМЕНЯЮЩИЕСЯ ЗАЩИТНЫЕ НИТИ И ПОЛОСКИ | 2013 |

|

RU2634772C1 |

Изобретение относится к области абразивной обработки. Абразивное изделие состоит из гибкой подложки, имеющей основную поверхность, содержащую эластичный полимер, способный эластично расширяться и сжиматься в поперечном направлении, при этом полоса эластичного полимера составляет 5,1 см в ширину, 30,5 см в длину и 0,102 мм в толщину и растягивается в продольном направлении по меньшей мере на 3% при статической нагрузке в 22,2 Н, синтетической смолы, соприкасающейся с основной поверхностью и распространенной по всей основной поверхности по заранее определенному рисунку дискретных зон поверхности, абразивных частиц, контактирующих с синтетической смолой и в целом в совмещении с ней, и клеевой смолы, соприкасающейся как с абразивными частицами, а также синтетической смолой, клеевая смола находится в совмещении как с абразивными частицами, также с синтетической смолой, тогда как области основной поверхности, соприкасающиеся с синтетической смолой, в общем находятся в одной плоскости с областями основной поверхности, не касающимися синтетической смолы. Технический результат: абразивное изделие имеет превосходную устойчивость к скручиванию, к расслоению и к нагрузке, имеет повышенную гибкость и при изготовлении требует меньшего количества сырья для достижения того же уровня производительности, как и обычные абразивные изделия. 6 н. и 14 з.п. ф-лы, 2 табл., 2 пр., 6 ил.

1. Абразивное изделие, состоящее из:

гибкой подложки, имеющей основную поверхность, содержащую эластичный полимер, способный эластично расширяться и сжиматься в поперечном направлении, при этом полоса эластичного полимера составляет 5,1 см в ширину, 30,5 см в длину и 0,102 мм в толщину и растягивается в продольном направлении по меньшей мере на 3% при статической нагрузке в 22,2 Н;

синтетической смолы, соприкасающейся с основной поверхностью и распространенной по всей основной поверхности по заранее определенному рисунку дискретных зон поверхности;

абразивных частиц, контактирующих с синтетической смолой и в целом в совмещении с ней, если смотреть в направлении нормали к плоскости основной поверхности; и

клеевой смолы, соприкасающейся как с абразивными частицами, а также синтетической смолой, причем клеевая смола находится в совмещении как с абразивными частицами, также с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности, тогда как области основной поверхности, соприкасающиеся с синтетической смолой, в общем находятся в одной плоскости с областями основной поверхности, не соприкасающимися с синтетической смолой.

2. Абразивное изделие, состоящее из:

гибкой подложки, имеющей плоскую основную поверхность, содержащую эластичный полимер, способный эластично расширяться и сжиматься в поперечном направлении, при этом полоса эластичного полимера составляет 5,1 см в ширину, 30,5 см в длину и 0,102 мм в толщину и растягивается в продольном направлении по меньшей мере на 3% при статической нагрузке в 22,2 Н; и

множества дискретных зон на основной поверхности, причем каждая зона включает:

синтетическую смолу, контактирующую с подложкой;

абразивные частицы, контактирующие с синтетической смолой; и

клеевую смолу, соприкасающуюся с синтетической смолой, абразивными частицами, и подложкой, тогда как области основной поверхности, окружающие зоны, не связаны с синтетической смолой, абразивными частицами, или клеевой смолой.

3. Абразивное изделие по п. 1, в котором рисунок содержит множество повторяющихся многоугольных групп.

4. Абразивное изделие по п. 3, в котором каждая многоугольная группа имеет три или более круговых элемента.

5. Абразивное изделие по п. 4, в котором каждая многосторонняя группа представляет собой многостороннюю группу из семи обычно круговых элементов.

6. Абразивное изделие по п. 1, в котором рисунок является случайной матрицей обычно круговых элементов.

7. Абразивное изделие по п. 1, в котором все абразивные частицы инкапсулированы сочетанием синтетической и клеевой смол.

8. Абразивное изделие по п. 1, в котором абразивное изделие размером 11,4×14,0 см для испытаний при 32,2 градусах Цельсия и относительной влажности 90% в течение 4 часов проявляет радиус скручивания не менее 20 сантиметров.

9. Абразивное изделие по п. 8, в котором оно проявляет радиус скручивания, по меньшей мере, 50 сантиметров.

10. Абразивное изделие по п. 9, в котором оно проявляет радиус скручивания, по меньшей мере, 100 сантиметров.

11. Абразивное изделие, содержащее:

гибкую подложку, имеющую основную поверхность, содержащую эластичный полимер, способный расширяться и сжиматься в поперечном направлении;

синтетическую смолу, по меньшей мере, соприкасающуюся с частью основной поверхности;

абразивные частицы, контактирующие с синтетической смолой и совмещенные с синтетической смолой, если смотреть в направлении нормали к плоскости основной поверхности; и

клеевую смолу, которая находится в контакте как с абразивными частицами, так и с синтетической смолой и в совмещении с обеими, если смотреть в направлении нормали к плоскости основной поверхности, причем эта смола покрывает не более 10 процентов от основной поверхности.

12. Абразивное изделие по п. 1, 2 или 11, в котором эластичный полимер выбран из полиолефинового сополимера, полиуретана или поливинилхлорида.

13. Абразивное изделие по п. 12, в котором эластичный полимер представляет собой полиолефиновый сополимер, содержащий полиэтиленакриловую кислоту.

14. Способ изготовления абразивного изделия по п. 1 или 2, включающий:

нанесение покрытия распылением синтетической смолы на основную поверхность подложки, чтобы обеспечить множество дискретных зон синтетической смолы на основной поверхности;

нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу;

отверждение синтетической смолы;

нанесение клеевой смолы на подложку с покрытием таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу; и

отверждение клеевой смолы.

15. Способ изготовления абразивного изделия, включающий:

нанесение синтетической смолы на плоскую основную поверхность подложки в целом плоской подложки, содержащей низкую поверхностную энергию поверхности, таким образом заставляя синтетическую смолу спонтанно выпотевать, обеспечивая дискретные зоны синтетической смолы на основной поверхности;

нанесение абразивных частиц на покрытую подложку таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу;

отверждение синтетической смолы;

нанесение клеевой смолы на покрытую подложку таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и синтетическую смолу;

и отверждение клеевой смолы.

16. Способ п. 14 или 15, отличающийся тем, что нанесение клеевой смолы осуществляют путем непрерывного нанесения покрытия оттиском.

17. Способ п. 14 или 15, отличающийся тем, что клеевая смола имеет начальную вязкость, позволяющую клеевой смоле заливать открытые участки абразивных частиц и синтетической смолы до затвердевания.

18. Способ п. 14 или 15, в котором при нанесении абразивных частиц в присутствии электрического поля происходит выстраивание абразивных частиц в ряд до затвердевания слоя синтетической смолы.

19. Способ изготовления абразивного изделия, включающий:

порошковое покрытие основной поверхности обычно плоской подложки шариками, содержащими синтетическую смолу;

по крайней мере, частичное плавление шариков, чтобы обеспечить дискретные зоны синтетической смолы по основной поверхности;

нанесение абразивных частиц на подложку с покрытием таким образом, что абразивные частицы предпочтительно покрывают синтетическую смолу;

отверждение синтетической смолы;

нанесение клеевой смолы на покрытую подложку таким образом, что клеевая смола предпочтительно покрывает абразивные частицы и смолу; и

отверждение клеевой смолы.

20. Способ п. 19, в котором нанесение клеевой смолы на покрытую подложку осуществляют путем непрерывного нанесения покрытия оттиском.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

Авторы

Даты

2016-12-27—Публикация

2012-12-19—Подача