Изобретение относится к области экспериментальной и промышленной термогазодинамики, а именно к термометрии нагретых до высокой температуры потоков газа, например, в камерах сгорания газотурбинных двигателей (ГТД), форсажных камерах (ФК) турбореактивных двухконтурных двигателей (ТРДДФсм), камерах сгорания прямоточных воздушно-реактивных двигателей (ПВРД), на выходе из которых надежное локальное измерение температур газообразного потока продуктов сгорания сталкивается с серьезными затруднениями.

В большинстве испытаний форсажных камер и камер сгорания ПВРД измерить непосредственно температуру торможения газообразного потока продуктов сгорания на срезе сопла с помощью термопар для высокотемпературных измерений, например на основе платины и родия, не представляется возможным, поскольку платина является катализатором для догорания несгоревших остатков топлива, что искажает результаты испытаний. Для определения локального значения температуры потока газа использование результатов химического анализа отбираемых проб продуктов сгорания сопряжено с большими затратами времени и средств.

Известен способ измерения температурного поля потока выхлопных газов на испытательном стенде газотурбинных двигателей с помощью термопар (SU №169826, 25.03.1064). Отличительным признаком является то, что устанавливают термопары между двигателем и выхлопной системой, выполняют замер температурного поля в этом сечении и полученные результаты пересчитывают с учетом закрутки газового потока. Способ повышает точность измерений и сокращает затраты времени на испытания. Однако данный способ неприменим для газовых потоков с высокими значениями температур, которые характерны для современных двигателей.

Известен способ определения температуры газового потока (патент SU №1425474, 23.03.1987). Устройство для измерения температуры газового потока содержит водоохлаждаемый корпус, трубу измерительного канала, трубу установочного канала и два термопреобразователя. Термопреобразователи, спаи которых выведены в трубу измерительного канала, размещены в трубе установочного канала. Причем труба измерительного канала и труба установочного канала на рабочем участке сопряжены между собой с образованием общего канала. Способ осуществляется следующим образом. Термопреобразователи задвигаются на максимальную глубину рабочего участка. Затем включается водоохлаждение, и устройство вводится в исследуемую зону топки или камеры сгорания, где температура газа порядка 2000 К. Записывают показания термопреобразователя, по которому определяют температуру стенки трубы измерительного канала. При отсутствии отсоса температура газа в отсосном канале равна температуре охлаждаемой стенки. Температура стенки равна, например, 300 К. Включают отсос. Измеряемый газ течет по трубе измерительного канала со скоростью, например, 70 м/с. При этом температура газа снижается по длине отсосного канала за счет интенсивного охлаждения. Далее термопреобразователи перемещают к сечению входа трубы измерительного канала. Изменяют скорость отсоса охлажденного газа по измерительному каналу. Измеряют температуры охлажденного газа в указанных сечениях и определяют температуру Тг газового потока по заданной зависимости. Способ повышает точность определения температуры газового потока и упрощает процесс измерений. Однако данный способ трудно применим для измерения температур потока газа более 2000 К. Кроме этого, в общем случае, для корректной оценки интенсивности охлаждения стенок измерительного канала необходимо надежно определять числа Нуссельта и Рейнольдса, что сопряжено со значительными методическими и техническими трудностями и, в итоге, приводит к увеличению времени и промежуточных затрат на обработку информации.

Наиболее близким к заявленному техническому решению является способ измерения температуры потока газа (SU №480926, 20.11.1972).

Способ заключается в том, что газодинамический насадок для измерения температуры, включающий проточную камеру с входным и выходным патрубками с жиклерами в них и клапаном за выходным жиклером, вводят при закрытом клапане в заданную точку потока. Пропускают газ через входной патрубок с жиклером в камеру насадка. Измеряют давление газа перед камерой, давление газа и скорость изменения давления внутри камеры в течение времени переходного процесса стабилизации давления. Далее, при открытом клапане измеряют одновременно давление перед камерой и внутри камеры и по полученным данным определяют температуру газа по заданному соотношению. Данный способ повышает точность определения температуры потока газа. Однако он также требует дополнительного времени для стабилизации давления газа в камере, а надежная временная фиксация наступления момента стабилизации давления в данном способе не предусмотрена.

В основу изобретения положено решение задач:

- разработка надежного способа определения локального значения температуры потока газа нагретого до 2700 К - максимальных температур в камерах сгорания современных авиадвигателей различного назначения;

- повышение точности локального определения температуры потока нагретого газа;

- снижение времени и стоимости газодинамических натурных и модельных испытаний камер сгорания за счет сокращения времени выполнения локальных измерений температур газового потока.

Для решения поставленных задач способ определения температуры потока нагретого газа заключается в том, что газодинамический насадок для измерения температуры потока газа, включающий проточную камеру с входным и выходным патрубками и жиклерами в них, вводят в заданную точку потока. Осуществляют отбор пробы газа через жиклер входного патрубка и пропускают пробу газа через насадок. При этом одновременно измеряют давление газа в потоке перед входным патрубком и внутри камеры перед жиклером выходного патрубка, а по полученным данным определяют температуру газа по заданному соотношению.

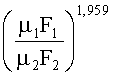

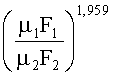

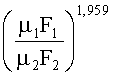

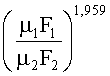

Согласно изобретению задают площади жиклеров и определяют их характеристики с выполнением калибровок по расходу, учитывающих поправки на тепловое расширение диаметров сопел жиклеров и на зависимость коэффициентов расхода (µ) жиклеров от числа Рейнольдса, в виде соотношения

где µ1 - коэффициент расхода жиклера входного патрубка;

µ2 - коэффициент расхода жиклера выходного патрубка;

F1 - площадь проходного сечения жиклера входного патрубка;

F2 - площадь проходного сечения жиклера выходного патрубка.

Далее, понижая давление в выходном патрубке, устанавливают на жиклерах сверхкритические перепады давлений. При этом измеряют дополнительно температуру газа внутри камеры перед жиклером выходного патрубка и давление газа после этого жиклера.

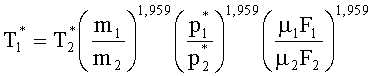

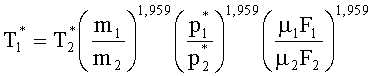

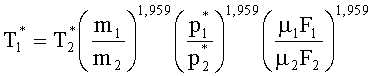

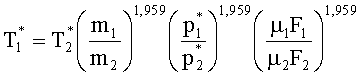

По полученным данным определяют температуру газа в точке отбора пробы (перед жиклером входного патрубка) по соотношению:

где

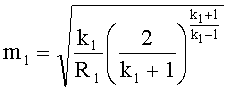

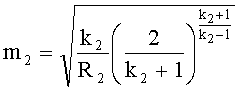

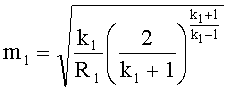

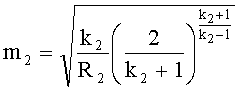

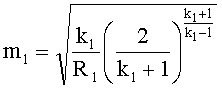

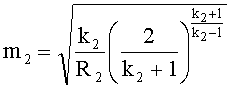

m1, m2 - коэффициенты, учитывающие изменения показателя адиабаты газа k и газовой постоянной R для входного и выходного жиклеров насадка;

R1, R2 - газовые постоянные;

k1 - показатель адиабаты газа на входе в насадок;

k2 - показатель адиабаты газа на входе перед жиклером выходного патрубка.

При таком способе определения температуры потока нагретого газа:

- выбор площадей жиклеров и определение их расходных характеристик с учетом найденных по результатам предварительных калибровок поправок на тепловое расширение диаметров сопел жиклеров и на зависимость коэффициентов расхода (µ) жиклеров от числа Рейнольдса, в виде

соотношения

- понижение давления в выходном патрубке с установлением на обоих жиклерах насадка сверхкритических перепадов давления обеспечивает достижение в их сечениях скорости, равной местной скорости звука, при которой относительная плотность тока достигает постоянного значения, равного 1,0, что позволяет исключить ее из исходного уравнения неразрывности течения для потока пробы газа и, таким образом, существенно упростить способ измерения, повысить точность и надежность определения температуры нагретого газа с помощью газодинамического насадка;

- при установлении на жиклерах сверхкритических перепадов давления, измерение дополнительно давления газа после второго жиклера обеспечивает контроль наличия сверхкритического перепада на нем, а измерение температуры газа внутри камеры перед жиклером выходного патрубка позволяет использовать ее значение для определения температуры потока нагретого газа в точке измерения;

- определение по полученным данным температуры газа в точке отбора пробы (перед жиклером входного патрубка) по соотношению:

позволяет оперативно в темпе испытания определять искомую температуру.

Таким образом, решены поставленные в изобретении задачи:

- разработан надежный способ определения локального значения температуры потока газа нагретого до значений 2700 К - характерных для камер сгорания современных и перспективных авиационных двигателей различного назначения;

- повышена точность и надежность локального определения высоких значений температуры потока нагретого газа;

- снижено время и стоимость газодинамических натурных и модельных испытаний камер сгорания за счет сокращения времени выполнения локальных измерений температур газового потока.

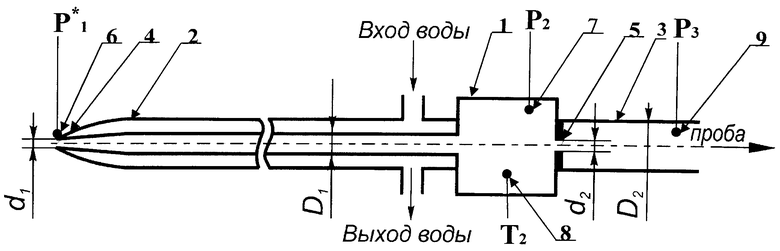

Настоящее изобретение поясняется последующим подробным описанием газодинамического насадка, представленным схематично на чертеже и способа определения температуры потока нагретого газа этим насадком.

Газодинамический насадок для определения температуры включает проточную камеру 1 с входным и выходным патрубками 2, 3 и соответственно жиклерами 4, 5 в них. Насадок снабжен датчиком 6 давления газа, установленным в потоке перед входным патрубком 2, датчиком 7 давления газа и датчиком 8 температуры газа, установленными внутри камеры 1 перед жиклером 5, датчиком 9 давления газа, установленным в выходном патрубке 3 после жиклера 5.

Способ измерения температуры потока нагретого газа заключается в том, что задают площади жиклеров 4, 5 и определяют их характеристики с выполнением калибровок по расходу, учитывающих поправки на тепловое расширение диаметров сопел жиклеров и на зависимость коэффициентов

расхода (µ) жиклеров от числа Рейнольдса, в виде соотношения

где µ1 - коэффициент расхода жиклера входного патрубка;

µ2 - коэффициент расхода жиклера выходного патрубка;

F1 - площадь проходного сечения жиклера входного патрубка;

F2 - площадь проходного сечения жиклера выходного патрубка.

Вводят газодинамический насадок в заданную точку потока газа. Осуществляют отбор пробы газа входным патрубком 2 через жиклер 4 и пропускают пробу через насадок. При этом одновременно измеряют давление газа в потоке датчиком 6 перед входным патрубком 2, давление газа датчиком 7 и температуру газа датчиком 8 внутри камеры 1 перед жиклером 5 выходного патрубка 3 и давление газа датчиком 9, установленным в выходном патрубке 3 после жиклера 5.

Далее, понижая давление в выходном патрубке 3, устанавливают на жиклерах 4, 5 насадка сверхкритические перепады давления. При этом измеряют давление датчиком 7 и температуру газа датчиком 8 внутри камеры 1 до жиклера 5 выходного патрубка и давление газа датчиком 9 после жиклера 5.

По полученным данным определяют температуру газа в точке отбора пробы (перед жиклером входного патрубка) по соотношению:

где

m1, m2 - коэффициенты, учитывающие изменения показателя адиабаты газа k и газовой постоянной R для входного и выходного жиклеров насадка;

R1, R2 - газовые постоянные;

k1 - показатель адиабаты газа на входе в насадок;

k2 - показатель адиабаты газа на входе перед жиклером выходного патрубка.

Способ определения температуры нагретого до 2700 К газа прошел экспериментальную проверку в различных условиях работы и показал хорошие характеристики по точности и скорости выполнения измерений, которые удовлетворяют требованиям методик выполнения измерений при испытаниях камер сгорания авиадвигателей различного назначения.

Технический результат от использования заявленного технического решения заключается в повышении точности, надежности и скорости выполнения локального определения высокой температуры потока нагретого газа, что позволяет существенно сократить прямые затраты на проведение испытаний и повысить их информативность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ИМИТАТОР ХИМИЧЕСКОГО HF(DF) СВЕРХЗВУКОВОГО ЛАЗЕРА | 2000 |

|

RU2180154C2 |

| Устройство для контроля горения в теплоэнергетической установке | 1986 |

|

SU1366892A1 |

| Устройство для контроля горения в двигателе внутреннего сгорания | 1983 |

|

SU1242738A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯГИ В ПОЛЕТЕ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ СО СМЕШЕНИЕМ ПОТОКОВ | 2015 |

|

RU2596413C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ЗАЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 2012 |

|

RU2490491C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПОТОКА ГАЗОВОЙ СМЕСИ, ИДЕНТИЧНОГО ПОТОКУ НА ВЫХОДЕ ИЗ ХИМИЧЕСКОГО HF/DF-СВЕРХЗВУКОВОГО ЛАЗЕРА, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2308134C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОТЫ СГОРАНИЯ ТОПЛИВНОЙ СМЕСИ В КАМЕРЕ СГОРАНИЯ СВЕРХЗВУКОВОГО ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2495270C1 |

| Способ измерения дебита газовой скважины | 2017 |

|

RU2661777C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ СЖИЖЕННОГО ГАЗА В СЛИВНОМ РУКАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537473C1 |

| Устройство для измерения объема емкости | 1983 |

|

SU1081424A1 |

Изобретение относится к области термометрии и предназначено для определения максимальных температур в камерах сгорания авиадвигателей различного назначения. Газодинамический насадок для определения температуры газа включает проточную камеру с входным и выходным патрубками и жиклерами в них. Предварительно задают площади жиклеров и определяют их характеристики с выполнением калибровок по расходу, учитывающих поправки на тепловое расширение диаметров сопел жиклеров и на зависимость коэффициентов расхода жиклеров от числа Рейнольдса. Затем насадок вводят в заданную точку потока, осуществляют отбор пробы газа через жиклер входного патрубка и пропускают через насадок. Понижая давление в выходном патрубке, устанавливают на жиклерах сверхкритические перепады давлений. При этом измеряют давление газа датчиком, установленным в потоке перед входным патрубком, давление и температуру газа датчиками внутри проточной камеры перед жиклером выходного патрубка и датчиком давления газа в выходном патрубке после жиклера. По полученным данным определяют температуру газа в заданной точке потока. Технический результат - повышение точности определения температуры потока газа. 1 ил.

Способ определения температуры потока нагретого газа, заключающийся в том, что газодинамический насадок для определения температуры потока газа, включающий проточную камеру с входным и выходным патрубками и жиклерами в них, вводят в заданную точку потока, осуществляют отбор пробы газа через жиклер входного патрубка и пропускают пробу через насадок, при этом одновременно измеряют давление газа в потоке перед входным патрубком и внутри камеры перед жиклером выходного патрубка, а по полученным данным определяют температуру газа по заданному соотношению, отличающийся тем, что задают площади жиклеров и определяют их характеристики с выполнением калибровок по расходу, учитывающих поправки на тепловое расширение диаметров сопел жиклеров и на зависимость коэффициентов расхода (µ) жиклеров от числа Рейнольдса, в виде соотношения

где µ1 - коэффициент расхода жиклера входного патрубка;

µ2 - коэффициент расхода жиклера выходного патрубка;

F1 - площадь проходного сечения жиклера входного патрубка;

F2 - площадь проходного сечения жиклера выходного патрубка,

далее, понижая давление в выходном патрубке, устанавливают на жиклерах сверхкритические перепады давлений, при этом измеряют дополнительно температуру газа внутри камеры перед жиклером выходного патрубка и давление газа после этого жиклера, по полученным данным определяют температуру газа в точке отбора пробы по соотношению:

где

m1, m2 - коэффициенты, учитывающие изменения показателя адиабаты газа k и газовой постоянной R для входного и выходного жиклеров насадка;

R1, R2 - газовые постоянные;

k1 - показатель адиабаты газа на входе в насадок;

k2 - показатель адиабаты газа на входе перед жиклером выходного патрубка.

| Способ определения температуры потока газа | 1972 |

|

SU480926A1 |

| Способ определения температуры газового потока | 1987 |

|

SU1425474A1 |

| Устройство для измерения температуры газового потока | 1989 |

|

SU1682830A1 |

| Устройство для получения искусственных шлифующих материалов | 1932 |

|

SU42460A1 |

| US 5154513 A, 13.10.1992 | |||

Авторы

Даты

2015-04-27—Публикация

2013-12-11—Подача