Изобретение относится к буровой технике и касается преимущественно бурильных труб, применяемых при высокочастотном алмазном бурении со съемным керноприемником.

Имеется наиболее близкий аналог, принятый за прототип. Это резьбовое соединение бурильных труб NRQ фирмы Boart Longyear /2/.

Особенностью конструкции такого резьбового соединения является наличие двух, наружного и внутреннего, упорных стыков, причем в новом, неизношенном соединении площадь внутреннего стыка всегда меньше площади наружного и напряжение от предварительной затяжки определяется площадью упорного торца ниппеля.

Основным недостатком принятого за прототип резьбового соединения, разработанного фирмой Boart Longyear, является нерациональное соотношение площадей упорных торцов муфты, ниппеля и опасного сечения последнего, что приводит к недостаточной предварительной затяжке соединения, и, как следствие, к снижению его предела выносливости и крутящего момента.

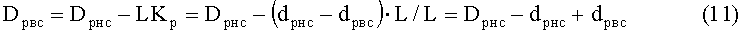

Предел выносливости наиболее точно оценивается по предельному знакопеременному изгибающему моменту (Mпред), и зависит от напряжения предварительной затяжки резьбового соединения /4/. На фиг.1 представлен график зависимости коэффициента влияния на предел выносливости напряжения предварительной затяжки. (Kвпз) от коэффициента Kз, которое определяется выражением /3/:

где Kз=σз/σт - коэффициент напряжения предварительной затяжки соединения;

σз - напряжение предварительной затяжки в опасном сечении ниппеля;

σт - предел текучести материала ниппеля.

Данный график показывает, что величина Kвпз возрастает от значения, при котором соединение имело предел выносливости без предварительной затяжки (на графике положение соответствующее нулю), до максимального значения Kвпз=2,80 при Kз=0,66, после чего начинает снижаться.

В резьбовом соединении бурильной трубы NRQ площадь опасного сечения ниппеля составляет 450 мм2 и, при условии, что напряжение в упорном торце ниппеля равно пределу текучести, согласно графику его площадь должна составлять 450·0,66=297 мм2. Фактически она равна 203 мм2, т.е. на 46% меньше необходимой для обеспечения максимального значения Mпред.

В то же время площадь упорного торца муфты в предельно изношенном состоянии составляет 242 мм2, что на 19% больше, чем площадь упорного торца ниппеля. Этот излишек площади никак не реализуется, но он и не может реализоваться, так как напряжение от затяжки определяется меньшей площадью упорного торца ниппеля, что указывает на нерациональное использование суммарной площади поперечного сечения данного резьбового соединения.

Кроме того, слишком малая площадь упорного торца ниппеля и упорного торца изношенной муфты резьбового соединения, приводят к известным случаям их деформации при постановке свечи на подсвечник в процессе подъема или на муфту верха колонны при спуске. Нередки также случаи конусообразной деформации торца ниппеля, приводящей к перекрытию внутреннего канала соединения и аварийной ситуации из-за невозможности прохождения керноприемной трубы как при спуске, так и, что особенно опасно, при извлечении ее, наполненной керном, т.е. при подъеме после окончания очередного рейса бурения.

Недостаточный крутящий момент резьбового соединения ограничивает достижение значительных глубин бурения и лишает также возможности надежного функционирования на небольших глубинах, но отличающихся сложными геолого-техническими условиями, связанными с повышенными затратами мощности на вращение и соответственно высокими крутящими моментами.

Задача изобретения состоит в том, чтобы создать резьбовое соединение с оптимальным соотношением геометрических параметров, обеспечивающим максимальные величины крутящего момента и предела выносливости соединения, более высокую прочность его упорных торцов для надежной работы бурильной колонны при бурении и спускоподъемных операциях.

Для решения этой задачи в резьбовом соединении бурильной трубы, состоящем из ниппеля и муфты, с конической резьбой и двумя, наружным и внутренним, упорными стыками, при заданных значениях наружного и внутреннего диаметров соединения, наружного его диаметра в предельно изношенном состоянии, длины резьбы, высоты ее профиля у ниппеля и муфты, площадь упорного торца муфты в предельно изношенном состоянии равна площади опасного сечения ниппеля, умноженной на коэффициент оптимального напряжения предварительной затяжки и одновременно площади упорного торца ниппеля.

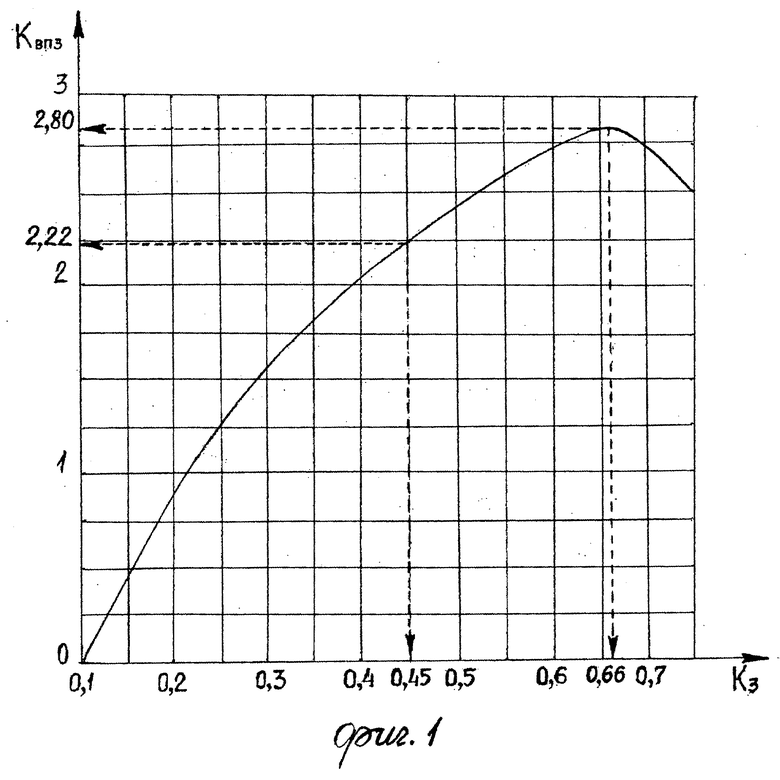

Изобретение иллюстрируется чертежами (фиг.2), где изображены: 1 - муфта; 2 - ниппель; 3 - упорный торец муфты; 4 - упорный торец ниппеля; 5 - изнашиваемая часть тела соединения по наружному диаметру.

Отметим, что плоскости опасных сечений ниппеля и муфты находятся вблизи соответственно плоскости наружного и внутреннего упорных стыков (далее стыков). Для удобства расчетов принимаем, что плоскость опасного сечения ниппеля совпадает с плоскостью наружного стыка, а плоскость опасного сечения муфты с плоскостью внутреннего стыка.

Заявляемое изобретение позволяет решить поставленную задачу.

Действительно, имеем следующие исходные параметры резьбового соединения:

D и d - наружный и внутренний диаметры резьбового соединения;

Dи - наружный диаметр резьбового соединения в предельно изношенном состояния;

tм и tн - высота профиля резьбы соответственно муфты и ниппеля;

L - длина резьбы.

Имеем также два условия оптимизации остальных параметров резьбового соединения. Первое условие:

где Sутм - площадь упорного торца муфты в предельно изношенном состоянии;

Sосн площадь опасного сечения ниппеля;

Kз - коэффициент напряжения предварительной затяжки резьбового соединения Второе условие:

где Sутм - площадь упорного торца ниппеля.

Требуется, определить следующие параметры резьбового соединения с учетом заданных условий их оптимизации:

Dрнс - наружный диаметр резьбы муфты в плоскости наружного стыка;

Dрвс - наружный диаметр резьбы муфты в плоскости внутреннего стыка;

dрнс - внутренний диаметр резьбы ниппеля в плоскости наружного стыка;

dрвс - внутренний диаметр резьбы ниппеля в плоскости внутреннего стыка;

Kр - конусность резьбы.

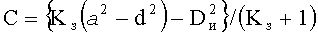

Примем, что tм+tн=a. Тогда согласно условию (2) имеем следующее равенство

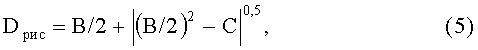

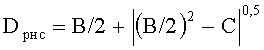

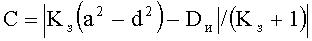

После преобразований равенства (4) получаем величину Dрнс из следующего уравнения

где B=2aKз/(Kз+1);

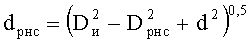

Определив из выражения (5) наружный диаметр резьбы муфты в плоскости наружного стыка, находим внутренний диаметр резьбы ниппеля в этой же плоскости

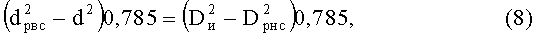

Чтобы определить внутренний диаметр резьбы ниппеля в плоскости внутреннего стыка находим сначала выражение площади упорного торца ниппеля

и согласно условию (3) имеем

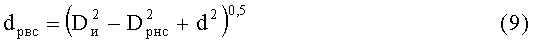

откуда находим внутренний диаметр резьбы ниппеля в плоскости внутреннего стыка

Поскольку определены наружные диаметры резьбы ниппеля в плоскостях наружного и внутреннего стыков, определяем конусность резьбы

Наконец, имея выражение конусности, определяем наружный диаметр наружной резьбы в плоскости внутреннего стыка

Таким образом, все искомые параметры резьбы определены в общем, т.е. в буквенном, виде с учетом исходных данных и заданных условий решения поставленной задачи. Поскольку геометрические параметры резьбового соединения определены с учетом также заданного соотношения площадей упорных торцов муфты ниппеля и его опасного сечения, обеспечивающего оптимальное напряжение предварительной затяжки соединения, крутящий момент и предел выносливости его должны иметь максимальные значения. В этом можно убедиться при решении задачи в численном виде для предлагаемого резьбового соединения и сравнить полученные параметры его с параметрами соединения, принятого за прототип, как это показано в примере реализации изобретения.

Пример реализации предлагаемого изобретения.

Для примера возьмем исходные параметры резьбового соединения, принятого за прототип, т.е. соединения бурильной трубы NRQ:

D=69,90 мм; d=60,30 мм; Dи=69,00 мм; L=41,99 мм; tм=0,90 мм; tн=0,95 мм; предел текучести стали σт=1000 Мпа; временное сопротивление σв=1200 МПа. Принимаем Kз=0,66.

Для определения наружного диаметра резьбы муфты в плоскости наружного стыка вычисляем следующие величины, входящие в уравнение (5):

a=0,90+0,95=1,85 мм;

B=2·1,85·0,66/(0,66+1)=1,47;

C={0,66(1,852-60,302)-69,002}/(0,66+1)=-4312,4

Подставив эти величины в уравнение (5) имеем

Dрнс=1,47/2+|(1,47/2)2+4312,4|0,5=66,40 мм

Внутренний диаметр ниппеля в плоскости наружного стыка согласно (6)

dрнс=Dрнс-1,85=64,55 мм.

Из выражения (9) находим внутренний диаметр резьбы ниппеля в плоскости внутреннего стыка

dрвс=(69,02-66,42+60,32)0,5=63,15 мм

Конусность резьбы из выражения (10)

Kр=(64,55-63,15)/41,99=0,0334(1:29,94)

Имея конусность, определяем наружный диаметр резьбы муфты в плоскости внутреннего стыка

Dрвс=66,40-41,99·0,0334=65,00 мм

Получив основные параметры резьбового соединения, вычисляем их производные: площади и толщины стенок наружного и внутреннего стыка и опасных сечений ниппеля и муфты, моменты сопротивления при изгибе этих сечений и их толщины стенок, крутящие моменты затяжки резьбового соединения и пределы выносливости соединений в зависимости от их предварительной затяжки и с учетом графика на фиг.1.

Все эти параметры для нового соединения (вариант №1) и двух так называемых контрольных вариантов (№2 и №3) соединений в сравнении с аналогичными параметрами соединения, принятого за прототип, приведены в табл.1.

Из приведенных в табл.1 данных следует, что резьбовое соединение, выполненное в соответствии с двумя заданными исходными положениями (2) и (3), обладает оптимальным сочетанием геометрических параметров и, в результате, предельный крутящий момент возрастает на 35%, предельная (в заданных условиях бурения) глубина скважины, как следствие, на 48%, а предел выносливости выше на 17%. Площадь упорного торца ниппеля больше на 33, а муфты в предельно изношенном состоянии на 14%, что способствует более надежному функционированию бурильной колонны с применением съемного керноприемника при спускоподъемных операциях с бурильной колонной.

Следует отметить, что в результате несбалансированности геометрических параметров резьба предельная растягивающая нагрузка у соединения бурильных труб NRQ оказалась на 7% выше, чем предлагаемое, что несущественно, так как практически не реализуется.

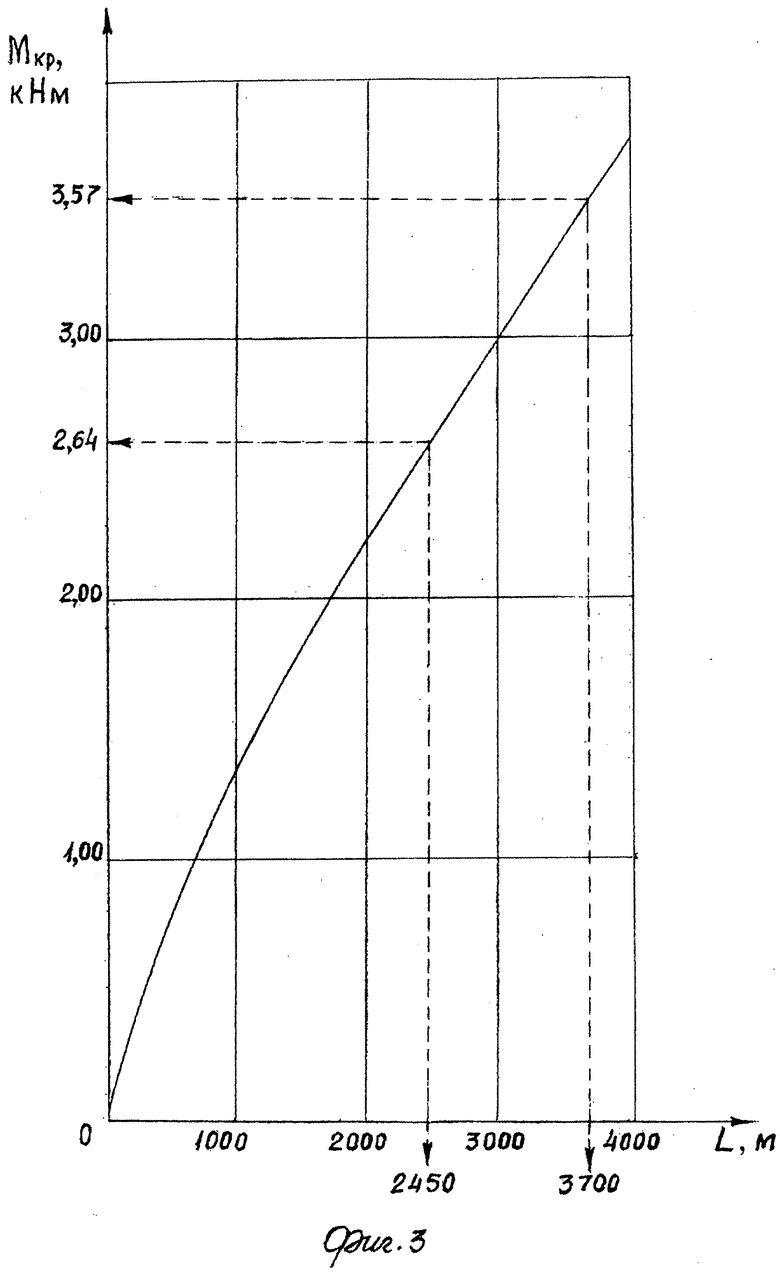

Действительно, эта нагрузка закономерно возникает в момент начала подъема колонны бурильных труб с предельной глубины скважины (поз.18, табл.1) и фактически будет равна массе колонны (для вертикальной скважины можно принять, что выталкивающая сила промывочной жидкости уравновешивается силой сопротивления трению о стенки скважины). Для колонны NRQ предельная глубина скважины составляет 2450 м. При удельной массе трубы 7,8 кг/м масса колонны на данной глубине равна 19110 кг или 187 кН, что составляет 42% от ее предельной растягивающей нагрузки и, следовательно, преимущество в 7% по предельной растягивающей нагрузке здесь не играет никакой роли.

Для бурильной трубы с предлагаемым резьбовым соединением предельная глубина скважины составляет 3700 м при общей массе колонны 28860 кг или 283 кН в то время, как предельная растягивающая нагрузка равна 416 кН, что вполне достаточно.

Рассмотренный пример реализации показал, что в результате решения поставленной задачи резьбовое соединение бурильных труб благодаря оптимальному сочетанию геометрических параметров имеет преимущества перед прототипом по предельному крутящему моменту и пределу выносливости, обладает более прочными упорными торцами, что в целом обеспечивает более надежное и эффективное функционирование бурильной колонны.

Литература

1. Биргер И.А. Расчет резьбовых соединений. М.: Гос. изд. оборон. пром., 1959, 252 с.

2. Бурильные и обсадные трубы. Сводный каталог продукции. BOART LONGYEAR™. .

3. Лачинян Л.A., Угаров С.А. Конструирование, расчет и эксплуатация бурильных геологоразведочных труб и их соединений. М.: Недра, 1975, 232 с.

4. Лачинян Л.А. Работа бурильной колонны. - 2-е изд., перераб. и доп. - М.: Недра, 1992, - 214 с., ил.

5. Сароян А.Е. Теория и практика работы бурильной колонны. - М.: Недра, 1990. - 263 с., ил.

6. Сопротивление материалов, Кинасошвили Р.С. Гл. ред. Физико-математической литературы изд. «Наука», 1968, 384 с.

7. Справочник инженера по бурению геологоразведочных скважин: в 2-х томах / Под редакцией проф. Козловского. - Том 2. - М.: Недра, 1984, 437 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отсоединительный переходник | 2016 |

|

RU2646280C2 |

| ДВУХУПОРНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ТРУБ | 2016 |

|

RU2616950C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ТРУБ | 2011 |

|

RU2518702C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2008 |

|

RU2386003C1 |

| РЕЗЬБОВОЕ ДВУХУПОРНОЕ СОЕДИНЕНИЕ С ВЫСОКИМ ПЕРЕДАВАЕМЫМ КРУТЯЩИМ МОМЕНТОМ | 2008 |

|

RU2386887C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБ | 2012 |

|

RU2521123C2 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| БЫСТРОРАЗЪЕМНОЕ ГЕРМЕТИЧНОЕ СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ И СПОСОБ ЕГО СБОРКИ-РАЗБОРКИ | 2010 |

|

RU2446266C1 |

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБ | 2012 |

|

RU2508491C1 |

Изобретение относится к бурильным трубам, применяемым при высокочастотном алмазном бурении со съемным керноприемником. Техническим результатом является повышение надежности и эффективности функционирования бурильной колонны как при бурении, так и в процессе спускоподъемных операций. Площадь упорного торца муфты резьбового соединения в предельно изношенном состоянии равна площади опасного сечения ниппеля, умноженной на коэффициент оптимального напряжения предварительной затяжки и одновременно площади упорного торца ниппеля, благодаря чему обеспечиваются оптимальные значения основных параметров соединения. 3 ил., 1 табл., 1 пр.

Резьбовое соединение бурильной трубы, состоящее из ниппеля и муфты, с конической резьбой и двумя, наружным и внутренним, упорными стыками, при заданных значениях наружного и внутреннего диаметров соединения, наружного его диаметра в предельно изношенном состоянии, длины резьбы, высоты ее профиля у ниппеля и муфты, отличающееся тем, что площадь упорного торца муфты в предельно изношенном состоянии равна площади опасного сечения ниппеля, умноженной на коэффициент оптимального напряжения предварительной затяжки и одновременно площади упорного торца ниппеля, благодаря чему обеспечиваются оптимальные значения основных параметров соединения, в том числе наружного диаметра резьбы муфты в плоскости наружного упорного стыка, определяемого из выражения:

где B=2aKз(Kз+1);

a=tм+tн - сумма высот профиля резьбы соответственно муфты и ниппеля;

Kз=σ3/σт=0,66 - коэффициент оптимального напряжения предварительной затяжки соединения;

σз - напряжение предварительной затяжки в опасном сечении ниппеля;

σт - предел текучести материала соединения;

d - внутренний диаметр соединения;

Dи - наружный диаметр соединения в предельно изношенном состоянии, а также внутреннего диаметра резьбы ниппеля в этой же плоскости dрвс=Dрнс - а, внутреннего диаметра резьбы ниппеля в плоскости внутреннего упорного стыка

| Бурильные и обсадные трубы | |||

| Сводный каталог продукции, 2009, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ сборки конических резьбовых соединений упорного типа | 1990 |

|

SU1761425A1 |

| US 5492375 A1, 20.02.1996 | |||

| ЛАЧИНЯН Л.А | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

2015-04-27—Публикация

2013-10-28—Подача