Изобретение относится к нефтедобывающему оборудованию, в частности к насосно-компрессорным трубам (НКТ).

Известен наиболее близкий аналог, принятый за прототип, «Быстроразъемное герметичное соединение, преимущественно для нефтяных труб» (европейский патент ЕР 0626535 BI или патент США 5494320 от 27.02.96 г.).

Отличительной особенностью такого соединения в сравнении с широко применяемыми НКТ по стандарту API и ГОСТ 633 является то, что оно состоит не из двух, а из трех деталей: ниппеля, муфты и втулки. При этом ниппель с муфтой контактируют по гладким коническим поверхностям и скрепляются между собой охватываемой ниппель втулкой, навинчиваемой на муфту посредством резьбы, что ускоряет и облегчает процесс сборки-разборки соединения.

Однако данное соединение значительно уступает соединению стандартных НКТ по прочности и герметичности, так как не имеет гарантированного натяга и, как следствие, предварительных напряжений от затяжки по сопрягаемым коническим поверхностям ниппеля и муфты. Оно и не может быть выполнено с гарантированным натягом, так как в противном случае ниппель с муфтой невозможно будет разъединить только посредством отвинчивания втулки, поскольку она не создает на ниппеле осевой силы раскрепления конических поверхностей. Следовательно, это потребует привлечения специальных технических средств и дополнительных затрат времени.

Задача изобретения состоит в повышении прочности и герметичности соединения путем создания предварительного напряжения на контакте конических поверхностей ниппеля с муфтой с сохранением быстроразъемности соединения.

Для решения этой задачи в соединении трубчатых деталей, содержащем муфту, прочно закрепленную на конце трубы, ниппель, прочно закрепленный на конце другой трубы, взаимодействующий с муфтой по коническим поверхностям и навинчиваемой на наружную резьбу муфты втулкой, на которой выполнены две параллельные оси соединения плоские опорные поверхности, входящие во взаимодействие с ответными плоскими опорными поверхностями, выполненными на зеве ведущей вилки, обеспечивающим сборку и разборку резьбового соединения муфты с втулкой, конические поверхности ниппеля и муфты размещены с возможностью их посадки с гарантированным натягом, благодаря чему при сборке в результате контакта упорных уступов втулки и ниппеля происходит затяжка конического соединения ниппеля с муфтой. Кроме того, на ниппеле выполнена кольцевая канавка, образующая перпендикулярную оси соединения плоскую кольцевую опорную поверхность, входящую во взаимодействие с ответной плоской опорной поверхностью дополнительного зева ведущей вилки труборазворота, благодаря чему происходит раскрепление затянутого конического соединения ниппеля с муфтой при его разборке.

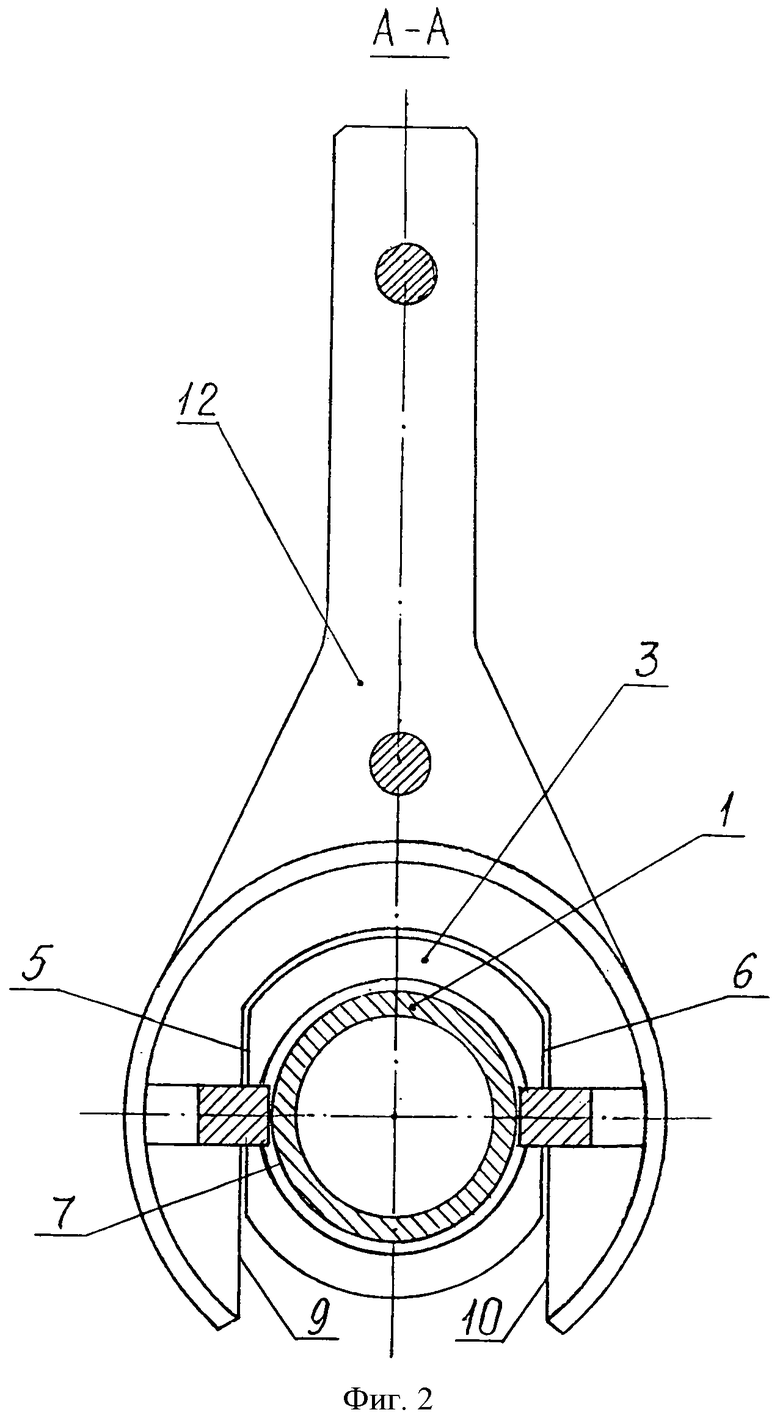

Изобретение иллюстрируется чертежами, где изображены:

фиг.1 - быстроразъемное герметичное соединение:

a - в начале сборки; b - в начале разборки; c - в конце разборки.

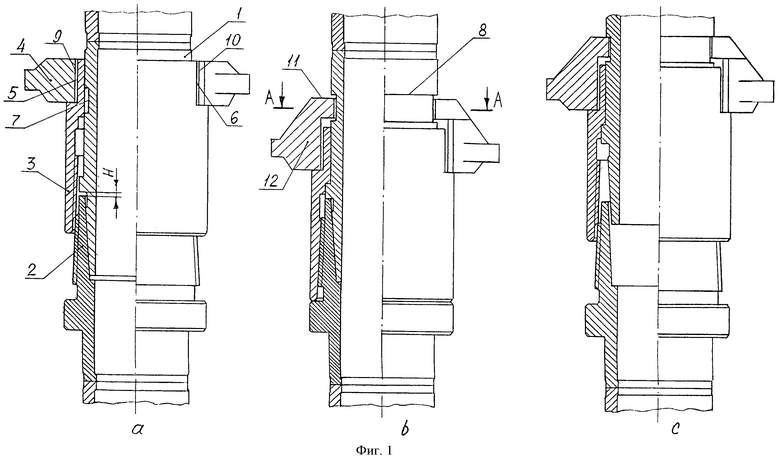

фиг.2 - быстроразъемное герметичное соединение (сечение А-А на фиг.1b)

На втулке 3 выполнены две параллельные оси соединения плоские опорные поверхности 5, 6, а на ниппеле 1 проточена кольцевая канавка 7, образующая перпендикулярную оси соединения плоскую кольцевую опорную поверхность 8.

При сборке (фиг.1a) устанавливают ниппель 1 в муфту 2. При этом между упорным торцом муфты и упорным уступом ниппеля образуется зазор Н, обусловленный размещением конических поверхностей этих деталей с возможностью посадки их с заданным гарантированным натягом. Далее надевают на соединение обычную ведущую вилку 4 с зевом, имеющим плоские опорные поверхности 9, 10, входящие в контакт с ответными плоскими опорными поверхностями 5, 6 втулки 3, и, включив труборазворот, сначала навинчивают втулку 3 на муфту 2 и затем создают посредством этой вилки и втулки 3 осевую силу затяжки конического соединения ниппеля 1 с муфтой 3, полностью ликвидируя тем самым зазор Н и, наконец, затягивают резьбу.

При разборке (фиг.1b и фиг.2) надевают на соединение другую ведущую вилку 12, которая в отличие от обычной имеет дополнительный зев с плоской опорной поверхностью 11. Далее, включив труборазворот, сначала раскрепляют резьбу и посредством воздействия плоской опорной поверхности 11 вилки 12 на кольцевую плоскую опорную поверхность 8 ниппеля 1 раскрепляют его коническое соединение с муфтой 2, затем отвинчивают втулку 3 от муфты 2, снимают ведущую вилку 4 и, наконец, извлекают ниппель 1 из муфты 2 (фиг.1c).

Заявляемое устройство позволяет решить поставленную задачу.

Действительно, в заявляемом соединении трубчатых деталей конические поверхности ниппеля и муфты размещены с возможностью посадки их с заданным гарантированным натягом путем смещения основных плоскостей этих поверхностей на величину Н (фиг.1a). При сборке в результате контакта упорных уступов втулки и ниппеля происходит затяжка конического соединения ниппеля с муфтой и, следовательно, создаются высокие предварительные контактные напряжения в этом коническом соединении, которые отсутствуют в соединении прототипа из-за невозможности создания предварительной силы затяжки вследствие особенностей его устройства. Кроме того, благодаря выполненной на ниппеле 1 кольцевой канавке 7 и образующейся в результате этого плоской кольцевой опорной поверхности 8 (фиг.1b и фиг.2), входящей во взаимодействие с ответной плоской опорной поверхностью 11 дополнительного зева ведущей вилки 12, при разборке осевая сила раскрепления резьбового соединения муфты 2 с втулкой 3 через посредство последней и ведущей вилки 12 используется для раскрепления затянутого конического соединения без привлечения для этого специальных технических средств и дополнительных затрат времени (фиг.1c).

Таким образом, происходит повышение прочности и герметичности соединения трубчатых деталей при одновременном сохранении его быстроразъемности.

Кроме того, предлагается способ сборки-разборки вышеизложенного быстроразъемного герметичного соединения трубчатых деталей.

Известен способ сборки-разборки соединения трубчатых деталей, содержащего муфту, прочно закрепленную на конце трубы, ниппель, прочно закрепленный на конце другой трубы, взаимодействующий с муфтой по коническим поверхностям и навинчиваемой на наружную резьбу муфты втулкой, на теле которой выполнены две параллельные оси соединения плоские опорные поверхности, включающий затяжку резьбы при сборке и раскрепление ее при разборке соединения за счет контакта плоских опорных поверхностей, выполненных на теле втулки, и ответных плоских опорных поверхностей, выполненных на зеве обычной ведущей вилки труборазворота (см. Булгаков Е.С. и др. Грузоподъемные устройства, механизмы вращения и подачи буровых установок - М.: Российский государственный геологоразведочный университет, 2007., с.334, рис.7.8).

В данном способе возникающая осевая сила раскрепления резьбы принятого за прототип соединения при его разборке передается только на втулку, благодаря чему она отсоединяется от муфты, а на ниппель эта сила не передается, и, так как коническое соединение ниппеля с муфтой выполнено без гарантированного натяга, оно легко разъединяется без участия этой силы.

Для предлагаемого быстроразъемного герметичного соединения данный способ неприемлем, так как при его сборке происходит затяжка не только резьбы, но и конического соединения ниппеля и муфты с гарантированным натягом, что вызывает необходимость в раскреплении его при разборке, т.е. в создании осевой силы раскрепления на ниппеле.

Задача изобретения заключается в повышении прочности и герметичности соединения путем создания предварительного напряжения на контакте конических поверхностей ниппеля с муфтой с сохранением быстроразъемности соединения.

Для решения этой задачи в способе сборки-разборки соединения трубчатых деталей, содержащего муфту, прочно закрепленную на конце трубы, ниппель, прочно закрепленный на конце другой трубы, взаимодействующий с муфтой по коническим поверхностям и навинчиваемой на наружную резьбу муфты втулкой, на которой выполнены две параллельные оси соединения плоские опорные поверхности, включающем затяжку резьбового соединения муфты с втулкой при сборке и раскрепление его при разборке за счет контакта плоских опорных поверхностей, выполненных на втулке, и ответных плоских опорных поверхностей, выполненных на зеве ведущей вилки труборазворота, конические поверхностей ниппеля и муфты размещают с возможностью посадки их с гарантированным натягом, благодаря чему в результате контакта упорных уступов втулки и ниппеля при сборке последовательно затягивают коническое соединение ниппеля с муфтой и резьбовое соединение муфты с втулкой. Кроме того, на ниппеле выполняют кольцевую канавку, образующую перпендикулярную оси соединения плоскую кольцевую опорную поверхность, входящую во взаимодействие с ответной плоской опорной поверхностью дополнительного зева ведущей вилки, благодаря чему при разборке последовательно раскрепляют резьбовое соединение муфты с втулкой и через посредство последней и ведущей вилки затянутое коническое соединение ниппеля с муфтой.

Заявляемый способ позволяет решить поставленную задачу.

Действительно, в заявляемом способе благодаря размещению конических поверхностей ниппеля 1 и муфты 2 с возможностью посадки их с гарантированным натягом путем смещения основных плоскостей этих поверхностей на величину Н (фиг.1a) при сборке перед затяжкой резьбового соединения муфты 2 с втулкой 3 создают осевую силу затяжки, и, следовательно, предварительные напряжения в коническом соединении (фиг.1b и фиг.2). Кроме того, благодаря выполненной на ниппеле 1 кольцевой канавке 7 и образующейся в результате этого плоской кольцевой опорной поверхности 8, входящей во взаимодействие с ответной плоской опорной поверхностью 11 дополнительного зева ведущей вилки 12, при разборке осевую силу раскрепления резьбового соединения муфты 2 с втулкой 3 через посредство последней и ведущей вилки 12 используют для раскрепления затянутого конического соединения без привлечения для этого специальных технических средств и дополнительных затрат времени (фиг.1c).

Таким образом, происходит повышение прочности и герметичности соединения трубчатых деталей с сохранением его быстроразъемности.

Пример реализации способа сборки-разборки соединения трубчатых деталей. Для примера (фиг.1 и фиг.2)) принимаем соединение для трубы диаметром 73 мм с толщиной стенки 7 мм и высаженными наружу концами группы прочности К (ГОСТ 633). Материал деталей соединения соответствует группе прочности М.

Наружный диаметр втулки 3 равен Dн=93 мм, внутренний диаметр проходного канала соединения 59 мм. Резьба, соединяющая втулку 3 с муфтой 2, коническая с наружным диаметром посередине длины резьбы Dр=80 мм. Рабочая длина посадочной поверхности конического соединения ниппеля 1 с муфтой 2 Lk=50 мм, средний диаметр конического соединения dcp=68 мм, конусность 1:30.

Расчет проводим для двух видов гарантированного натяга - минимального и умеренного. Для минимального гарантированного натяга (например, посадка H7/p6) максимальное значение натяга не превышает δ=0,051 мм, а для умеренного (например, посадка H7/s6)-δ=0,078 мм.

Зазор в упорном стыке ниппеля и муфты перед затяжкой (фиг.1a) соответственно составит:

- для минимального гарантированного натяга H=0,051/(1:30)=1,54 мм;

- для умеренного гарантированного натяга H=0,078/(1:30)=2,36 мм.

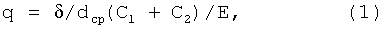

Контактное давление по коническим поверхностям q связано с величиной натяга δ следующей зависимостью (см. Биргер И.А. и др. «Расчет на прочность деталей машин»: Справочник - 4-е изд., перераб. и доп. - М.: Машиностроение, 1993, с.98)

где

δ - величина натяга;

dср - средний диаметр конического соединения;

C1 и C2 - коэффициенты, учитывающие соотношение диаметров соединяемых деталей и коэффициент Пуассона их материала (для принятого соединения С1=4,73; С2=2,98);

Е - модуль упругости первого рода.

После подстановки соответствующих величин в формулу (1) получаем следующие значения контактного давления:

- для минимального гарантированного натяга q=20,8 МПа;

- для умеренного гарантированного натяга q=32,0 МПа.

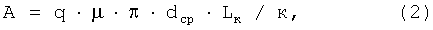

Осевую силу А, необходимую для затяжки конического соединения, находим из выражения

где

µ - коэффициент трения (µ=0,12);

к - коэффициент запаса зацепления (к=1,5).

После подстановки соответствующих величин в формулу (2) получаем следующие значения осевой силы затяжки:

- при минимальном гарантированном натяге А=174 кН;

- при умеренном гарантированном натяге А=266 кН.

Крутящий момент, необходимый для создания осевой силы затяжки конического соединения Мз.к., определяем согласно зависимости

Принимая для резьбового соединения величину коэффициента трения такой же, как в коническом соединении (µ=0,12), и подставив соответствующие величины в формулу (3), имеем следующие значения крутящих моментов для затяжки конического соединения:

- для минимального гарантированного натяга Мз.к.=1670 Нм;

- для умеренного гарантированного натяга Мз.к.=2554 Нм.

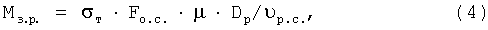

Крутящий момент затяжки резьбового соединения находим из выражения

где

Fо.с. - площадь опасного сечения в резьбовом соединении (в данном соединении опасное сечение находится в упорном стыке, площадь которого равна 6,9·10-4 м2);

υр.с.=1,5 - запас прочности резьбового соединения при его затяжке.

При известных значениях прочих величин, входящих в формулу (4), после подстановки их в эту формулу имеем:

Мз.р.=3200 Нм.

Из практики применения резьбовых соединений известно, что крутящий момент, необходимый для раскрепления резьбы, на 10-15% меньше крутящего момента, затрачиваемого на его затяжку. Следовательно, он составит 2720-2880 Нм и обеспечит раскрепление и быструю разборку соединения.

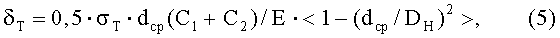

Для оценки запаса прочности по контактным напряжениям конического соединения (υк.с.) найдем величину натяга δт, при котором они будут равны пределу текучести материала сопрягаемых деталей из следующего выражения

где

σт - предел текучести материала сопрягаемых деталей конического соединения (для группы прочности М согласно ГОСТ 633 σт=724 МПа).

Подставив соответствующие величины в формулу (5), получаем δт=0,385 мм.

Следовательно, запасы прочности по контактным напряжениям конического соединения будут иметь следующие значения:

- при минимальном гарантированном натяге υк.с.=0,385/0,051=7,5;

- при умеренном гарантированном натяге и υк.с.=0,385/0,078=4,9,

что достаточно, чтобы предотвратить пластические деформации и, как следствие, холодную сварку и заедание сопрягаемых конических поверхностей.

Для более надежного предохранения этих поверхностей от заедания предлагается подвергать детали соединения химикотермической обработке - карбонитрации, эффективность которой при высоких контактных нагрузках в конических резьбах бурильных замков проверена экспериментально и подтверждена многолетней практикой их эксплуатации при геологоразведочном бурении (см. Лачинян Л.А. «Работа бурильной колонны» - 2-е изд., перераб. и доп. - М.: Недра, 1992. - 214 с.: ил.).

Из примера реализации следует, что при сборке заявленного соединения создаются высокие напряжения затяжки на контакте конических поверхностей ниппеля и муфты с запасом прочности не менее 4, 9, обеспечивающие его прочность и герметичность в процессе эксплуатации, а при разборке - раскрепление затянутого конического соединения и быстрое разъединение ниппеля и муфты без применения специальных технических средств и дополнительных затрат времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ | 1996 |

|

RU2115792C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| ТРУБОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2260735C2 |

| Устройство для свинчивания-развинчивания труб | 1983 |

|

SU1145118A1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 2004 |

|

RU2278940C1 |

| Соединение быстроразъёмное шлицевое универсальное | 2017 |

|

RU2682800C2 |

| Устройство для сборки и разборкиКРупНыХ КРЕпЕжНыХ дЕТАлЕйфлАНцЕВыХ СОЕдиНЕНий | 1978 |

|

SU806397A1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБОПРОВОДОВ | 2008 |

|

RU2382929C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| КОНСТРУКЦИЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564324C1 |

Группа изобретений относится к нефтедобывающему оборудованию и касается соединения трубчатых деталей, преимущественно насосно-компрессорных труб. Устройство включает контактируемые по коническим поверхностям ниппель и муфту, скрепляемые между собой охватываемой ниппель втулкой, навинчиваемой на муфту посредством резьбы. Конические поверхности ниппеля и муфты размещены с возможностью посадки их с гарантированным натягом. На ниппеле выполнена кольцевая канавка, образующая перпендикулярную оси соединения плоскую кольцевую опорную поверхность, входящую во взаимодействие с ответной плоской опорной поверхностью дополнительного зева ведущей вилки труборазворота. В процессе сборки соединения в результате контакта упорных уступов втулки и ниппеля последовательно затягивают коническое соединение ниппеля с муфтой и резьбовое соединение муфты с втулкой. В процессе разборки соединения в результате взаимодействия плоской кольцевой опорной поверхности ниппеля с ответной плоской опорной поверхностью дополнительного зева ведущей вилки последовательно раскрепляют резьбовое соединение муфты с втулкой и через посредство последней и ведущей вилки затянутое коническое соединение ниппеля с муфтой. Повышается прочность и герметичность соединения. 2 н.п. ф-лы, 2 ил.

1. Соединение трубчатых деталей, содержащее муфту, прочно закрепленную на конце трубы, ниппель, прочно закрепленный на конце другой трубы, взаимодействующий с муфтой по коническим поверхностям навинчиваемой на наружную резьбу муфты втулкой, на которой выполнены две параллельные оси соединения плоские опорные поверхности, входящие во взаимодействие с ответными плоскими опорными поверхностями, выполненными на зеве ведущей вилки, обеспечивающее сборку-разборку резьбового соединения муфты с втулкой, отличающееся тем, что конические поверхности ниппеля и муфты размещены с возможностью их посадки с гарантированным натягом, благодаря чему, при сборке, в результате контакта упорных уступов втулки и ниппеля, происходит затяжка конического соединения ниппеля с муфтой, а также тем, что на ниппеле выполнена кольцевая канавка, образующая перпендикулярную оси соединения плоскую кольцевую опорную поверхность, входящую во взаимодействие с ответной плоской опорной поверхностью дополнительного зева ведущей вилки труборазворота благодаря чему происходит раскрепление затянутого конического соединения ниппеля с муфтой при его разборке.

2. Способ сборки-разборки соединения трубчатых деталей, содержащего муфту, прочно закрепленную на конце трубы, ниппель, прочно закрепленный на конце другой трубы, взаимодействующий с муфтой по коническим поверхностям и навинчиваемой на наружную резьбу муфты втулкой, на которой выполнены две параллельные оси соединения плоские опорные поверхности, включающий затяжку резьбового соединения муфты с втулкой при сборке и раскрепление его при разборке за счет контакта плоских опорных поверхностей, выполненных на втулке, и ответных плоских опорных поверхностей, выполненных на зеве ведущей вилки труборазворота, отличающийся тем, что конические поверхности ниппеля и муфты размещают с возможностью их посадки с гарантированным натягом, благодаря чему, при сборке, в результате контакта упорных уступов втулки и ниппеля, последовательно затягивают коническое соединение ниппеля с муфтой и резьбовое соединение муфты с втулкой, а также тем, что на ниппеле выполняют кольцевую канавку, образующую перпендикулярную оси соединения плоскую кольцевую опорную поверхность, входящую во взаимодействие с ответной плоской опорной поверхностью дополнительного зева ведущей вилки, благодаря чему, при разборке, последовательно раскрепляют резьбовое соединение муфты с втулкой и, через посредство последней и ведущей вилки, затянутое коническое соединение ниппеля с муфтой.

| US 5494320 А, 27.02.1996 | |||

| Замок бурильных труб | 1975 |

|

SU649817A1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2137015C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ ПОЛЫХ БУРОВЫХ ШТАНГ | 1999 |

|

RU2157879C1 |

| US 2010116499 A, 13.05.2010. | |||

Авторы

Даты

2012-03-27—Публикация

2010-08-20—Подача