Изобретение относится к области бурения скважин различного назначения, а именно к конструкции соединений труб с коническими замковыми резьбами.

Спецификой работы замкового соединения является многократность свинчивания и развинчивания с высоким крутящим моментами и значительными удельными давлениями на поверхности контакта резьбы при проведении СПО. Тяжелые условия эксплуатации замковых деталей вызывают изнашивание резьбы, сопровождающееся изменением первоначальной формы и размеров профиля витков.

Свинчивание соединения делится на два этапа:

Начальный этап - установка резьбы одной детали в резьбу другой характеризуется неизбежным возникновением ударных нагрузок и высоких удельных давлений на витках резьбы, вступивших в первоначальный контакт. Свинчивание резьбы до момента касания упорных поверхностей сопрягаемых деталей сопровождается небольшим значением крутящего момента, уменьшением удельных давлений на витках резьбы, которые создаются собственным весом наращиваемой свечи и в результате перекоса осей свинчиваемых деталей (из-за неточного центрирования отклонения оси наращиваемой бурильной свечи от вертикали под действием центробежных сил и др.).

Последующий этап - затяжка соединения, характеризуется касанием упорных поверхностей замковых деталей и резким возрастанием крутящего момента свинчивания, что сопровождается одновременным резким снижением скорости относительного скольжения витков резьбы и увеличением удельных давлений в сопряжении. При разборке замкового соединения основные этапы повторяются в обратной последовательности.

За критерий оценки износостойкости замковой резьбы принимается удельная работа сил трения на поверхности контакта витков в процессе свинчивания соединения. Сопоставляя удельную работу сил трения на различных этапах свинчивания соединения делается вывод, что на начальном этапе сборки замкового соединения удельная работа сил трения в несколько раз превышает этот показатель на последующих этапах.

В процессе эксплуатации, в результате неравномерного распределения нагрузки по виткам замковой резьбы, а также вследствие особенностей сопряжения витков при свинчивании конического соединения, происходит неравномерное изнашивание профиля как по боковым сторонам и его вершине, так и вдоль образующей конуса. То есть имеет место сложное изменение профиля витков в пространстве, что препятствует получению достоверных данных о степени износа резьбы и затрудняет своевременную отбраковку замковых деталей.

Значительный практический интерес представляет также оценка изменения герметичности замкового соединения от степени износа резьбы и упорных торцов, которая необходима для выработки и обоснования критериев отбраковки бурильных замков. Установлено также, что утечки в замковых резьбовых соединениях, изношенных до предельного состояния, в несколько раз превышает утечки в новых изделиях. Так у замковой резьбы, изношенной на величину высоты профиля, утечки бурового раствора увеличиваются в 2,5…3,0 раза по сравнению с новой резьбой.

Для уменьшения удельной работы трения, особенно на начальном этапе свинчивания и, следовательно, износа, требуется оптимальное условие свинчивания соединения, при котором происходит сочетание вращательного движения бурильной свечи с поступательным с шагом, равным шагу резьбы собираемых деталей. Для его обеспечения после установки ниппеля в муфту и контакта поверхностей резьбы, требуется подъем наращиваемой бурильной свечи на определенную часть шага, (разгрузка), а затем синхронное свинчивание замковых деталей с опусканием свечи на величину шага за один оборот. Однако следует отметить, что осуществление предлагаемого мероприятия сопряжено со значительными техническими трудностями.

Известно замковое резьбовое соединение, включающее ниппель и муфту с коническими соединительными резьбами ГОСТ 28487; ГОСТ P 50864.

Недостатком указанных соединений является малая эксплуатационная стойкость, связанная с выходом из строя резьбовых участков у малого основания конуса ниппеля и большего основания конуса муфты и в последствии его разгерметизацией.

Недостаточный момент свинчивания резьбового соединения или ослабление момента свинчивания в процессе бурения, вызванное различными причинами, например реактивным моментом при подъеме инструмента от забоя при роторном бурении, изменяет распределение напряжений в соединении, уменьшая или исключая восприятие нагрузок упорными поверхностями элементов замка и резко увеличивая нагрузки на резьбовые поверхности, особенно резьбу ниппеля. Возникающие в резьбе ниппеля напряжения особенно велики при прохождении криволинейных участков скважин и именно они являются основной причиной разрушения ниппелей замков.

Известен бурильный замок RU 41789, приоритет 09.08.2004, МПК E21B 17/02. Замок содержит цилиндрическую муфту с внутренней резьбовой поверхностью и полый цилиндрический переходник (ниппель), выполненный на одном конце с внутренней резьбой для соединения с насосно-компрессорной трубой, а на другом конце - с наружной резьбой, взаимодействующей с ответной резьбой муфты, но в отличие от прототипа на внутренних поверхностях муфты и переходника на переходных участках от гладкой поверхности к внутренней резьбе выполнены фаски, а внутренний проходной канал муфты имеет диаметр, равный внутреннему диаметру соединяемых труб. Кроме того, ответные взаимодействующие резьбы муфты и переходника могут быть выполнены треугольного профиля, трапецеидального профиля или с профилем конической замковой резьбы для замков бурильных труб.

Известен бурильный замок и способ его производства, описанный в RU 90867 U1, приоритет 05.10.2009, МПК F16L 15/00, предлагаемый в качестве прототипа для замка для бурильных труб и способа его производства. Известный замок снабжен коническим упорным резьбовым соединением, состоящим из ниппеля и муфты. Известный способ производства включает нарезание резьбы на муфте и ниппеле. В указанном замке предлагаемая коническая расточка повышает стойкость муфты к изгибающим нагрузкам в зарезьбовых сечениях муфты, однако вопросы повышения стойкости резьбы и ниппеля замка в опасном сечении, по которому происходит подавляющее количество разрушения ниппелей при эксплуатации, не затронуты. Кроме того, не рассматриваются вопросы снижения времени свинчивания/развинчивания резьбовых соединений.

Известно устройство для нарезания резьбы, содержащее шпиндель станка, оправку и гребенку (SU 1379032 A1, приоритет 01.04.86, МПК B23G 5/00). Указанное устройство способно повысить жесткость резьбонарезной державки, но не способствует повышению точности при нарезании резьбы, тем более двухзаходной конической резьбы.

Основной задачей изобретения является повышение эксплуатационной стойкости замкового соединения за счет применения двухзаходной замковой резьбы.

Желаемый технический результат заключается в создании замка для бурильной трубы, обеспечивающего как высокую стойкость резьбы к износу профиля резьбы за счет обеспечения оптимальных условий свинчивания при минимальной работе сил трения в каждом из заходов резьбы из условия увеличенного хода резьбы за оборот ниппеля, так и повышенную устойчивость замка к изгибу за счет стабилизирующего зазора, образующегося конструкцией зарезьбовой части ниппеля и муфты.

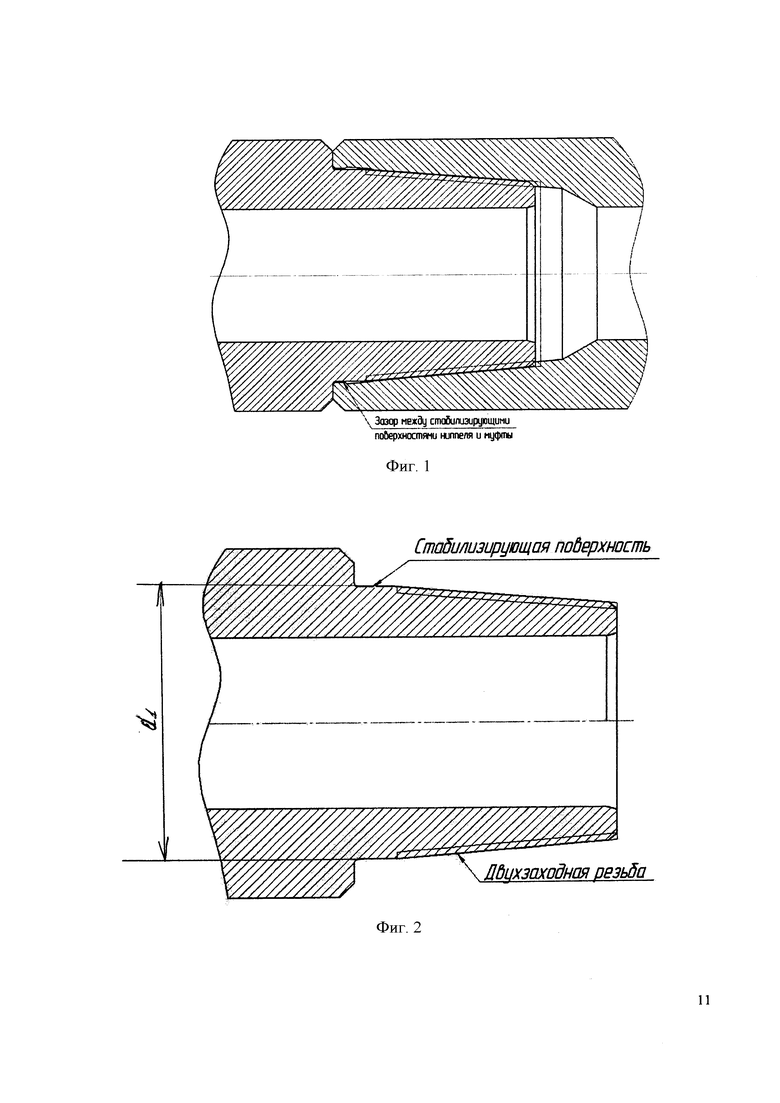

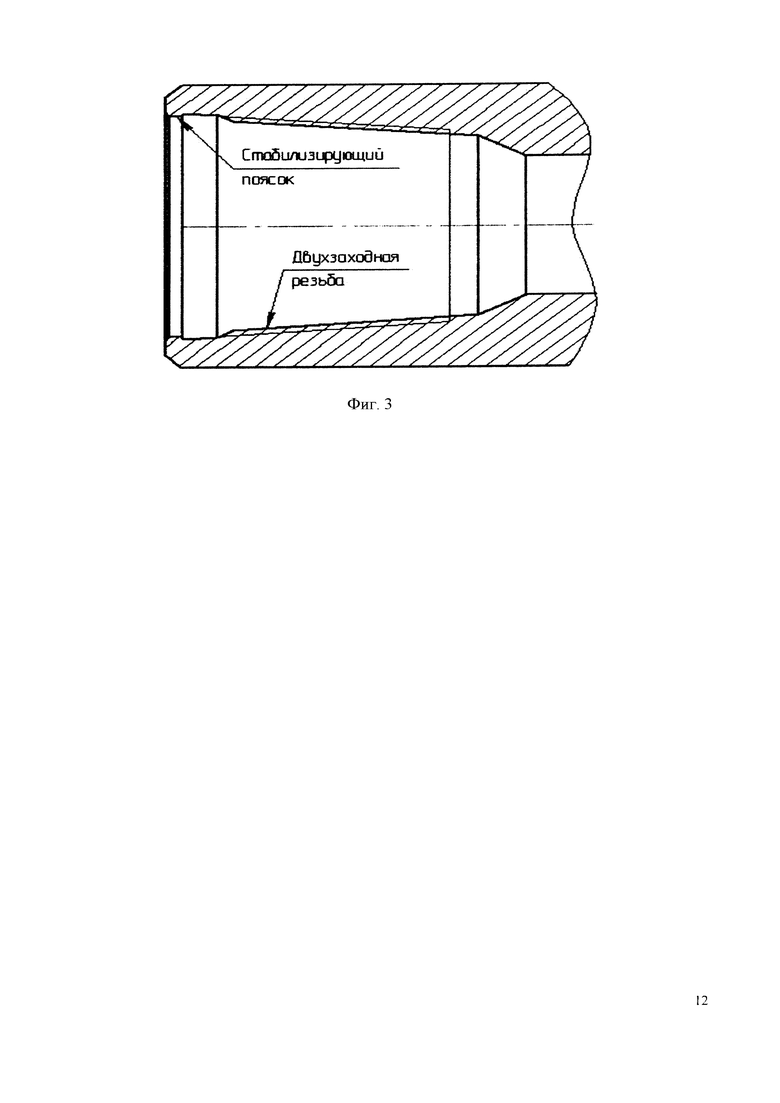

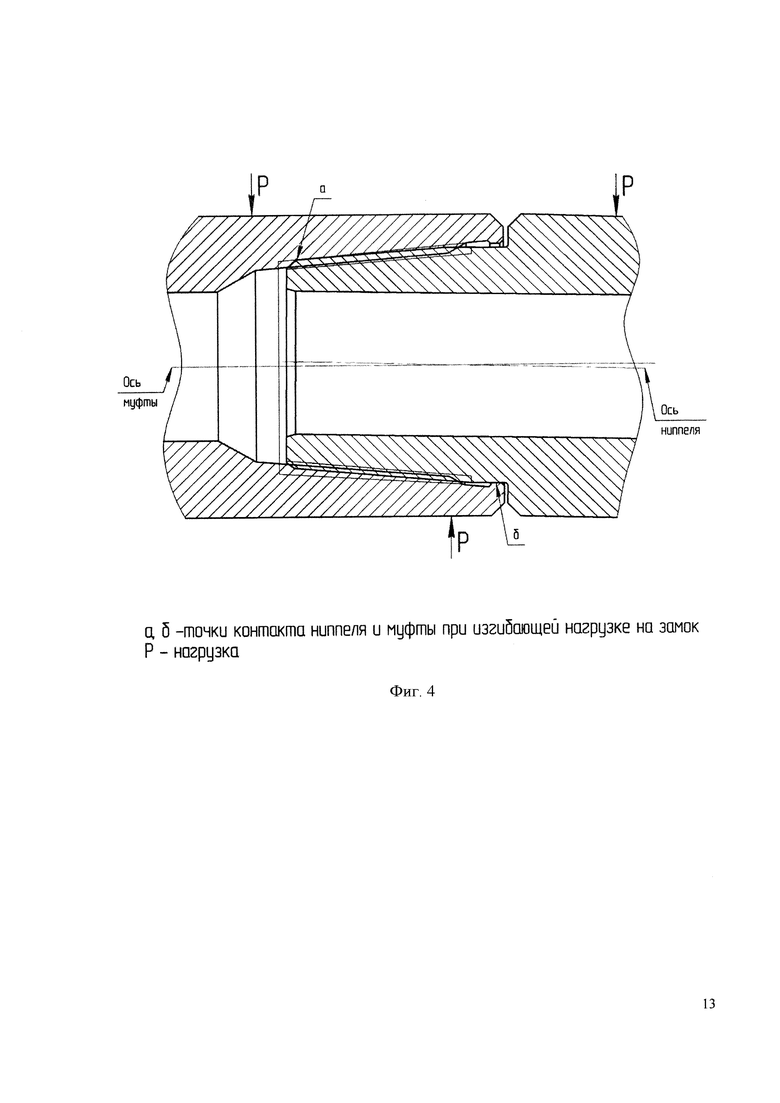

Желаемый технический результат в замке для бурильной трубы достигается тем, что замок для бурильной трубы, содержащий коническое упорное резьбовое соединение, состоящее из ниппеля с наружной резьбой и муфты с внутренней резьбой, отличающееся тем, что резьба выполнена двухзаходной, причем внутренняя цилиндрическая поверхность предрезьбовой проточки муфты с внутренней резьбой образует в совокупности с цилиндрической зарезьбовой поверхностью ниппеля стабилизирующее соединение с зазором от 0,2 до 1,0 мм.

За счет введения стабилизирующих поверхностей - стабилизирующего пояска (внутренняя цилиндрическая поверхность предрезьбовой проточки муфты) на муфте и стабилизирующего поверхности (цилиндрическая зарезьбовая поверхность ниппеля) на ниппеле замка повышается надежность работы замкового соединения, как двух-, так и однозаходного.

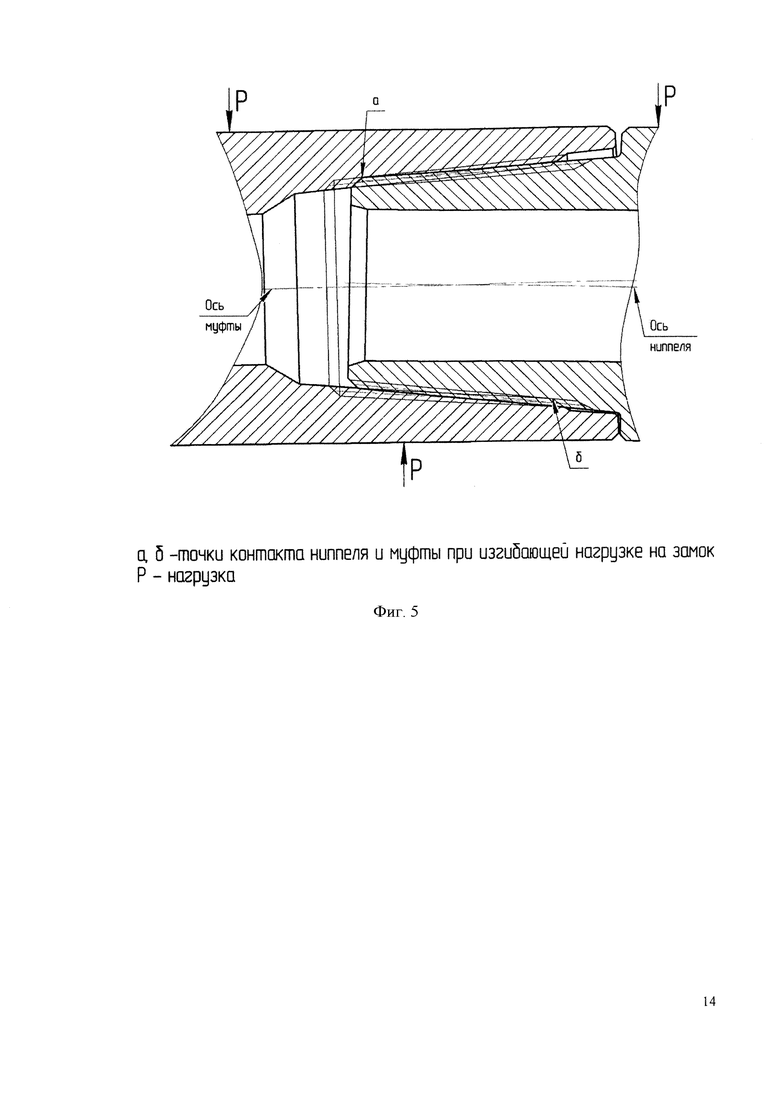

Предрезьбовая часть муфты замка и зарезьбовая поверхность ниппеля выполнены в виде цилиндрических поверхностей, образующих при свинчивании стабилизирующее соединение между ними с зазором, достаточным для технологичности свинчивания и повышающий прочность соединений при прохождении криволинейных участков скважины. В этом случае опасное сечение ниппеля смещается ближе к упорному уступу и существенно возрастает и позволяет выдерживать значительно большие нагрузки (фиг. 4; 5).

Резьба может быть выполнена с ходом, равным от 1,7 до 2,2 шага однозаходной резьбы.

Изобретение обеспечивает существенное уменьшение удельной работы сил трения в замковом соединении особенно на начальном этапе свинчивания за счет выполнения двухзаходной резьбы с ходом равным от 1.7 до 2.2 шага однозаходной замковой резьбы.

Ниппель может быть выполнен с зарезьбовой стабилизирующей поверхностью с переходом от цилиндрической зарезьбовой поверхности к упорному уступу с радиусом скругления от 0,1 до 2,5 мм.

Введение стабилизирующих поверхностей с зазором между ними от 0,1 до 0,5 мм, в резьбовом замковом соединении позволит при воздействии на замок с ослабленным моментом свинчивания изгибающих нагрузок разгрузить резьбу элементов замка, особенно ниппеля и уменьшить количество аварий, связанных с разрушением ниппеля замка.

Желаемый технический результат в способе производства замка для бурильной трубы достигается тем, что резьбу выполняют двухзаходной, таким образом, чтобы внутренняя цилиндрическая поверхность предрезьбовой проточки муфты в совокупности с цилиндрической зарезьбовой поверхностью ниппеля образовывали стабилизирующее соединение с зазором от 0,2 до 1,0 мм.

Резьбу могут выполнять с ходом, равным от 1,7 до 2,2 шага однозаходной резьбы.

Могут выполнять переход от цилиндрической зарезьбовой поверхности к упорному уступу ниппеля с радиусом скругления от 1,0 до 2,5 мм.

Цилиндрический переход обкатывают роликом с усилием, обеспечивающим пластическую деформацию скругления на величину от 0,07 до 0,15 мм.

Для дополнительного повышения прочности ниппеля криволинейный участок, образуемый поверхность R 1,6 предлагается обкатывать роликом с определенным усилием.

Желаемый технический результат в устройстве для нарезания резьбы, достигается тем, что ось оправки соосна оси шпинделя станка, а опорная поверхность оправки параллельна образующей резьбы.

На фиг. 1 изображен бурильный замок с 2-х заходной резьбой в сборе;

На фиг. 2 изображен ниппель бурильного замка;

На фиг. 3 изображена муфта бурильного замка;

На фиг. 4 изображено предлагаемое 2-х заходное резьбовое соединения, свинченное не полностью (недостаточный момент свинчивания). Схема нагрузок при прохождении криволинейных участков.

На фиг. 5 изображен стандартный бурильный замок, свинченный не полностью (недостаточный момент свинчивания). Схема нагрузок при прохождении криволинейных участков.

При прохождении криволинейного участка скважины стандартного бурильного замка, свинченного не полностью, упорный уступ ниппеля и торец муфты не соприкасаются и не предохраняют ниппель и муфту замка от перекоса, вызванного изгибающими нагрузками. Воспринимают эти нагрузки ниппель в сечениях 2-4 витка резьбы от упорного уступа и муфта по первым от торца виткам (а также менее критичные области ниппеля - на участке последних от упорного уступа витков резьбы, и муфты - в месте соприкосновения с этим участком ниппеля. При приложении нагрузок, превышающих обеспечиваемые механическими свойствами и геометрическими размерами ниппеля или при долговременном приложении меньших значений прилагаемых знакопеременных нагрузок, вызывающих усталостные напряжения, происходит разрушение ниппеля.

При прохождении криволинейного участка скважины предлагаемого бурильного замка, свинченного не полностью, упорный уступ ниппеля и торец муфты также не соприкасаются, но возникающие изгибающие нагрузки воспринимаются стабилизирующей поверхность ниппеля, имеющий больший диаметр, чем внутренний диаметр резьбы ниппеля в районе 2-4 витка и, соответственно, большее значение опасного сечения, что разгружает резьбовый участок ниппеля и снижает риск возникновения аварийных ситуаций, связанных с разрушением ниппеля.

Такая конструкция резьбы замкового соединения бурильных труб обеспечивает как высокую стойкость резьбы к износу профиля резьбы за счет обеспечения оптимальных условий свинчивания при минимальной работе сил трения в каждом из заходов резьбы из условия увеличенного хода резьбы за оборот ниппеля, так и повышенную устойчивость замка к изгибу за счет стабилизирующего зазора, образующегося конструкцией зарезьбовой части ниппеля и муфты.

Предлагаемый способ нарезания замковой двухзаходной резьбы предусматривает использование специальной резьбонарезной оправки, ось которой параллельна оси шпинделя станка, а упорная поверхность оправки, на которую крепится резьбонарезная пластина или резьбонарезная гребенка, выполнена таким образом, чтобы биссектриса угла рабочего профиля резьбонарезной пластины или биссектрисы углов рабочих профилей резьбонарезной гребенки были перпендикулярны оси шпинделя станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ БУРИЛЬНЫХ ТРУБ | 2012 |

|

RU2508491C1 |

| СПОСОБ КОНТРОЛЯ ОТРИЦАТЕЛЬНОГО НАТЯГА СОЕДИНЕНИЯ ДЕТАЛЕЙ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2002 |

|

RU2238389C2 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Коническое резьбовое соединение бурильных труб | 1982 |

|

SU1035183A1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| Двухупорное резьбовое соединение бурильных труб | 2020 |

|

RU2744965C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2012 |

|

RU2500875C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

Изобретение относится к области бурения скважин различного назначения, а именно к конструкции соединений труб с коническими замковыми резьбами. Технический результат - повышение эксплуатационной стойкости замкового соединения, повышение устойчивости замка к изгибу. Замок для бурильной трубы включает в себя коническое упорное резьбовое соединение, состоящее из муфты и ниппеля. Резьба выполнена двухзаходной. Причем внутренняя цилиндрическая поверхность предрезьбовой проточки муфты образует в совокупности с цилиндрической зарезьбовой поверхностью ниппеля стабилизирующее соединение с зазором от 0,2 до 1,0 мм. Ниппель выполнен с зарезьбовой стабилизирующей поверхностью с переходом от цилиндрической зарезьбовой поверхности к упорному уступу с радиусом скругления от 0,1 до 2,5 мм. При этом резьба выполнена с ходом, равным от 1,7 до 2,2 шага однозаходной резьбы. Способ производства замка для бурильной трубы включает нарезание резьбы на муфте и ниппеле. 2 н.п. ф-лы, 5 ил.

1. Замок для бурильной трубы, включающий в себя коническое упорное резьбовое соединение, состоящее из муфты и ниппеля, отличающийся тем, что резьба выполнена двухзаходной, причем внутренняя цилиндрическая поверхность предрезьбовой проточки муфты образует в совокупности с цилиндрической зарезьбовой поверхностью ниппеля стабилизирующее соединение с зазором от 0,2 до 1,0 мм, а ниппель выполнен с зарезьбовой стабилизирующей поверхностью с переходом от цилиндрической зарезьбовой поверхности к упорному уступу с радиусом скругления от 0,1 до 2,5 мм, при этом резьба выполнена с ходом, равным от 1,7 до 2,2 шага однозаходной резьбы.

2. Способ производства замка для бурильной трубы, включающий нарезание резьбы на муфте и ниппеле, отличающийся тем, что резьбу выполняют двухзаходной, таким образом, чтобы внутренняя цилиндрическая поверхность предрезьбовой проточки муфты в совокупности с цилиндрической зарезьбовой поверхностью ниппеля образовывали стабилизирующее соединение с зазором от 0,2 до 1,0 мм, причем переход от цилиндрической зарезьбовой поверхности к упорному уступу ниппеля выполняют с радиусом скругления от 1,0 до 2,5 мм, а цилиндрический переход обкатывают роликом с усилием, обеспечивающим пластическую деформацию скругления на величину от 0,07 до 0,15 мм, кроме того, резьбу выполняют с ходом, равным от 1,7 до 2,2 шага однозаходной резьбы.

| Приспособление к шлифовально-обдирочным станкам для автоматической подачи деталей | 1950 |

|

SU90867A1 |

| Комбинированная резьбонарезная головка | 1981 |

|

SU971600A1 |

| Устройство для нарезания резьбы | 1986 |

|

SU1379032A1 |

| Способ ремонта конических резьб, преимущественно замковых резьб бурильных труб | 1987 |

|

SU1563884A1 |

| Двигатель внутреннего горения, работающий на пылевидном топливе | 1933 |

|

SU41789A1 |

| Чугунный секционный водогрейный котел для центрального отопления | 1934 |

|

SU42283A1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2005 |

|

RU2335686C1 |

| РЕЗЬБОВОЕ ДВУХУПОРНОЕ СОЕДИНЕНИЕ С ВЫСОКИМ ПЕРЕДАВАЕМЫМ КРУТЯЩИМ МОМЕНТОМ | 2008 |

|

RU2386887C1 |

| КАРАНДАШ С ВЫДВИЖНЫМ СТЕРЖНЕМ | 2007 |

|

RU2330762C1 |

| Электрический ограничитель скорости подъемной машины (его варианты) | 1981 |

|

SU1106778A1 |

Авторы

Даты

2018-10-05—Публикация

2016-04-28—Подача