Изобретения относятся к способам защиты металлических поверхностей от солеотложений и коррозии, а более конкретно к защитным антисолевым композициям, создающим покрытия на поверхности изделий, в частности на корпусах погружных насосов, работающих в агрессивной среде.

Изобретение может найти применение во многих отраслях народного хозяйства, в частности для защиты стальных частей технологического оборудования в нефтегазовой и химической промышленности.

Из уровня техники известно антикоррозионное цинкнаполненное покрытие ЦВЭС (http://www.uralst.ru/model.php?id=5268), представляющее собой двухупаковочную композицию на основе цинковой пасты и этилсиликатного связующего с массовым соотношением 10:1,5 соответственно. Указанное антикоррозионное покрытие применяется для защиты стальных изделий и сооружений, эксплуатируемых в атмосферных условиях всех макроклиматических районов и типов атмосферы. Покрытие устойчиво в морской и пресной воде, водных растворах солей (рН=6,0-9,0), в нефти и нефтепродуктах. Композиция ЦВЭС используется в качестве самостоятельного покрытия или в качестве грунтовки под покрывные материалы в комплексных системах защиты.

Недостатком известной композиции является то, что она не обеспечивает эффективной антисолевой защиты в условиях агрессивных сред, таких как пластовый флюид. Это происходит ввиду того, что порошок цинка в этой композиции работает только как слой, защищающий поверхность от ржавчины, при этом покрытие является гомогенным по составу и выполняет роль анода. Цинк в любом случае выделяется из композиции в виде ионов, на этом основана катодная защита. И тем более эта известная композиция не обладает противообрастающим действием по отношению к солям. Все это снижает эффективность обработки металлической поверхности.

Также известен лакокрасочный материал для антикоррозионной защиты металлоконструкций, содержащий электропроводное пленкообразующее вещество; высокодисперсный цинковый порошок, углеродные нанотрубки (Патент РФ №2318851). Он предназначен для использования при низких и умеренных температурах. Недостатком известного материала является крайне низкая степень защиты от отложения солей на покрытии при воздействии высокоминерализованных попутно добываемых пластовых вод карбонатно-кальциевого типа. Кроме того, он не может быть использован при температурах выше +90°С ввиду присутствия электропроводного пленкообразующего вещества, расплавляющегося при более высоких температурах.

Наиболее близким к предлагаемой композиции является покрывной состав для защиты металла от коррозии, содержащий высокодисперсный порошок цинка в среде связующего и целевые добавки, при этом в качестве связующего он содержит хлоркаучук, модифицированный смолой эпоксидной и пластифицированный хлорпарафиновым воском в среде органического растворителя при следующем соотношении компонентов, мас. %: хлоркаучук 14,0-19,0; смола эпоксидная 6,0-9,9; хлорпарафиновый воск 7,0-11,0; органический растворитель - остальное, причем в качестве целевых добавок состав содержит полимеризованное амфотерное масло на основе ароматических нефтяных дистиллятов, бентонит органофильный и, дополнительно, графит при следующем соотношении компонентов, мас. %: высокодисперсный порошок цинка 50,0-70,5; бентонит органофильный 0,2-0,3; указанное полимеризованное амфотерное масло 0,2-0,3; графит 4,0-4,5; указанное связующее - остальное (Патент РФ №2378304).

Указанный состав является одноупаковочным и предназначен для протекторной защиты от коррозии стальных конструкций, изделий и оборудования, эксплуатирующихся в условиях средне- и сильноагрессивных сред. Однако и этот состав не лишен недостатков, а именно:

- он обеспечивает протекторную защиту только черных металлов, в то время как корпуса и детали погружных насосов могут быть изготовлены из других металлов или сплавов с другими металлами;

- он обеспечивает протекторную защиту только от коррозии, в то время как средне- и сильноагрессивные среды, в частности нефтяные пластовые флюиды, могут содержать ряд солей, которые способны откладываться, например, на корпусе насосов и его деталях (т.е. прямо поверх известного покрытия) с образованием плотного слоя из кристаллических твердых карбонатов, который способствует перегреву насоса и выходу его из строя;

- является сложным по компонентному составу.

Также из этого же патента РФ №2378304 известен способ приготовления покрывного состава для защиты металла от коррозии, согласно которому органический растворитель смешивают в скоростном диссольвере с хлоркаучуком. Смесь подогревают до температуры 40°С или чуть выше и размешивают до полного растворения. Туда же в заявленных количествах загружают модифицирующую эпоксидную смолу и хлорпарафиновый воск. Одновременно в диссольвер в заявляемом количестве загружают седиментационную добавку и тиксотропную добавку. Полученную смесь диспергируют при постоянной температуре в течение 15-20 минут. Затем смесь охлаждают до температуры рабочего помещения и последовательно вводят в нее в заявляемом количестве графит и порошок цинка. Полученную смесь перемешивают до готовности, выгружают из диссольвера в раскислитель для охлаждения и удаления пузырьков воздуха, после чего разливают в тару. Однако покрывной состав, полученный известным способом, характеризуется вышеуказанными недостатками.

Единый технический результат, достигаемый предлагаемой группой изобретений, заключается в создании простой по компонентному содержанию композиции, обеспечивающей создание покрытия, созданного на поверхности различных металлов и сплавов, с повышенной необрастающей способностью к солям в условиях средне- и сильноагрессивной среды, в том числе и в условиях скважинного нефтяного пластового флюида, и при сохранении способности защиты от коррозии, при одновременном обеспечении высокой устойчивости и достаточной адгезии к металлической поверхности.

Указанный технический результат достигается предлагаемой композицией антисолевого состава для покрытия металлической поверхности преимущественно корпусов и деталей погружных насосов для нефтедобычи, включающей связующее, высокодисперсный цинк и углерод, при этом новым является то, что в качестве связующего она содержит этилсиликатное связующее, в качестве углерода - технический аморфный углерод, при этом сумма количественного содержания указанного углерода и указанного связующего составляет 100 мас. % при содержании углерода 5-95 мас. %, а содержание высокодисперсного цинка составляет 0,5-3,0 мас.ч. на 1 мас.ч. суммарного количественного содержания углерода и связующего.

В качестве углерода она содержит канальный технический углерод с диаметром частиц 17-19 нм, или канальный марки К-354, или печной марки П-234, П-803.

В качестве высокодисперсного цинка она содержит порошкообразный или чешуйчатый цинк.

Она выполнена двухупаковочной из смеси углерода с этилсиликатным связующим и из высокодисперсного цинка.

Указанный технический результат также достигается предлагаемым способом приготовления композиции антисолевого состава для покрытия металлической поверхности преимущественно корпусов и деталей погружных насосов для нефтедобычи, включающим смешение связующего, высокодисперсного цинка и углерода, при этом новым является то, что в качестве связующего используют этилсиликатное связующее, а в качестве углерода - технический аморфный углерод, при этом вначале производят приготовление предварительной основы, состоящей из смеси указанного углерода и этилсиликатного связующего, взятых в соотношении, мас. %: углерод 5-95%, этилсиликатное связующее - до 100%, далее к указанной предварительной основе добавляют при перемешивании высокодисперсный цинк при массовом соотношении 1:(0,5-3,0) соответственно или добавляют в этом же соотношении смесь высокодисперсного цинка с этиловым или изопропиловым спиртом, причем указанные спирты в смеси берут в количестве не более 5 мас. % от общей массы получаемой композиции.

В качестве углерода используют канальный технический углерод с диаметром частиц 17-19 нм, или канальный марки К-354, или печной марки П-234, П-803.

В качестве высокодисперсного цинка используют порошкообразный или чешуйчатый цинк.

Для доведения до рабочей вязкости полученной композиции последнюю разбавляют спиртом этиловым техническим, или спиртом изопропиловым, или растворителями Р-646 или Р-647 в количестве не более 5% от массы композиции.

Поставленный технический результат обеспечивается за счет следующего.

Благодаря тому, что в предлагаемой композиции используют этилсиликатное связующее, обеспечивается наряду со связыванием углерода и цинка вместе и адгезия композиции к металлической поверхности. Кроме того, этилсиликатное связующее в данной композиции необходимо как вещество, выдерживающее высокую температуру в скважине и на поверхности корпуса насоса и не растворяющееся в скважине в воде и нефти.

Указанное связующее обволакивает частицы технического углерода и вводимые затем частицы цинка. При заявленном соотношении компонентов композиции частицы цинка и углерода находятся в электрическом контакте в этилсиликатным связующим и ионы цинка медленно растворяются в скважинном флюиде. В силу более высокого содержания в композиции технического аморфного углерода слой цинка будет не сплошным, и при тесном контакте с частицами углерода частицы цинка будут поляризоваться сильнее и растворяться с выделением ионов цинка постоянно, а не только при механическом повреждении, как в случае обычной катодной защиты от коррозии.

Следует пояснить, что в среде скважинной жидкости (флюиде) на поверхности оборудования происходит быстрое нарастание карбонатных солеотложений (за счет наличия высокой минерализации попутно добываемых вод, которые поступают из пласта вместе с нефтью, а также повышенной температуры вследствие работы механизмов насоса), в частности на корпусе и на деталях насосов, что способствует ухудшению их теплообмена со скважинным флюидом, перегреву и выходу из строя. Эти отложения солей представляют собой преимущественно кальцит (карбонат кальция), который обладает большой механической прочностью и может быть удален с оборудования только кислотным химическим составом, что приводит к дополнительным затратам на химреагенты и персонал для обработки, а также к потере добычи, поскольку скважину на время обработки останавливают.

В покрытии, получаемом из предлагаемой композиции при строго заявленном соотношении компонентов, цинк и технический аморфный углерод становятся электродной парой, где цинк будет выполнять роль анода, а указанный углерод - катода. При этом происходит вынос ионов цинка на поверхность окрашенного насоса и кристаллы кальцита, которые начинают откладываться на указанную поверхность, под влиянием селективной адсорбции ионов цинка меняют свою кристаллическую решетку, переходя в арагонитную модификацию. Арагонит, имеющий ту же формулу и химический состав СаСО3, что и кальцит, представляет собой мягкие игольчатые копьевидные кристаллы с низкой адгезией к поверхности. Они отделяются от нее и выносятся вместе с потоком жидкости. Кальцит же имеет кристаллы другого вида, с высокой адгезией, трудно размываемые потоком жидкости. Поэтому создание покрытия, обладающего антисолевыми, т.е. свойствами, препятствующими отложению солей из скважинной жидкости на поверхность покрытия, является очень актуальной проблемой.

Причем указанный эффект еще в большей степени увеличивается, если высокодисперсный цинк добавлять к смеси этилсиликатного связующего с углеродом в виде его смеси с техническим этиловым или изопропиловым спиртом. По-видимому, это объясняется химическим сходством этилсиликатного связующего и указанных спиртов, которые выступают в качестве оболочек для углерода и цинка соответственно, и благодаря этому углерод и цинк более равномерно и упорядочение распределяются в покрытии, что обеспечивает однородное и одинаковое воздействие на соли по всей поверхности покрытия. Кроме того, спирт делает покрытие более пластичным.

Из уровня техники (Патент РФ №2318851) известно использование в составах-покрытиях в качестве углерода углеродных нанотрубок. Согласно Википедии, углеродные нанотрубки - это протяженные цилиндрические структуры диаметром от одного до нескольких десятков нанометров и длиной до нескольких сантиметров, состоящие из одной или нескольких свернутых в трубку графеновых плоскостей и заканчивающиеся обычно полусферической головкой, которая может рассматриваться как половина молекулы фуллерена. Идеальная нанотрубка представляет собой свернутую в цилиндр графитовую плоскость, то есть поверхность, выложенную правильными шестиугольниками, в вершинах которых расположены атомы углерода. Т.е. фактически углеродная трубка характеризуется наличием кристаллической решетки. В заявляемой оппозиции в качестве углерода используется технический аморфный углерод. Согласно также Википедии, технический углерод - это высокодисперсный аморфный углеродный продукт, производимый в промышленных масштабах. Аморфный - значит твердый, но не имеющий кристаллической решетки (см. Википедию). Частицы технического углерода представляют собой глобулы, состоящие из деградированных графитовых структур. Размер частиц (13-120 нм) определяет «дисперсность» техуглерода.

И в результате этой разницы (наличие кристаллической структуры у углерода в известных патентах и ее отсутствие в углероде в заявленной композиции) и будет обеспечено у предложенной Композиции новое свойство: повышенная необрастающая способность к солям в условиях средне- и сильноагрессивной среды при сохранении защиты от коррозии. В то время как при использовании в качестве углерода углеродных нанотрубок такое свойство у состава будет крайне низко.

По-видимому, это обусловлено следующей причиной. Теоретическими расчетами и экспериментальными результатами показана зависимость проводимости углеродных нанотрубок от их размеров (например, http://www.ufo..htm). Из этого источника информации следует, что металлическим типом проводимости обладают лишь треть из них, остальные - полупроводники, в то время как используемый в предложенной композиции аморфный технический углерод всегда ведет себя как металл при пропускании электрического тока. Если рассуждать с этих позиций, то только треть микрогальванических пар с участием углеродных нанотрубок будут производить ионы цинка по сравнению с аморфным углеродом. Этим и объясняется низкая степень защиты покрытия с углеродными трубками от обрастания солями.

Но исследования показали, что изменение последовательности операций по приготовлению заявленной композиции (например, к смеси этилсиликатного связующего и цинка добавляют углерод), даже при предложенном соотношении компонентов, не обеспечивается заявленный эффект.

Изменение количественного содержания компонентов в предлагаемой композиции как в меньшую, так и большую стороны, а также замена заявленного вида связующего на другое связующее не позволяют достичь технический результат в плане высокой степени предотвращения отложения солей на покрытии из этой композиции. Кроме этого недостатка, при увеличенном количестве компонентов композиция становится нетехнологичной в приготовлении, т.к. будет обладать слишком высокой вязкостью, что не позволит создать ровное покрытие. В покрытии по прототипу также содержаться цинк и углерод (графит), но с другим связующим и при другом количественном соотношении. Известное покрытие позиционируется как противокоррозионное для черных металлов. Принцип антикоррозионного действия цинкового покрытия (а именно, оно является основой известного покрытия) основывается на гальваническом эффекте цинка по отношению к черному металлу (чугун, углеродистая сталь, железо). Если происходит механическое воздействие на поверхность с повреждением цинкового покрытия, то оголенный участок играет роль катода, а оцинкованная поверхность - роль анода. Поэтому при наличии цинкового покрытия в месте повреждения имеет место электрохимическая реакция, которая не только останавливает коррозию, но и создает новый плотный защитный слой, являющийся продуктом подщелачивания и выделения оксидов, гидроксидов и карбонатов цинка.

Добавление углерода (графита) в прототипе обусловлено лишь необходимостью придать покрытию определенные эксплуатационные свойства: цвет, гладкость, низкое набухание в воде и т.п. Его количество очень незначительное по сравнению с количеством цинка. Состав по прототипу не способен обеспечивать защиту от отложения солей, поскольку в силу низкого содержания графита (углерода с кристаллической структурой) цинк будет пассивироваться, как описано выше, по антикоррозионному типу и покрытие по прототипу не станет выделять ионы цинка в раствор. В заявляемой же композиции, в силу более высокого содержания и именно технического аморфного углерода, слой цинка будет не сплошным, и при тесном контакте с частицами такого углерода частицы цинка будут поляризоваться сильнее и растворяться с выделением ионов цинка постоянно, а не только при механическом повреждении, как в случае обычной катодной защиты от коррозии. Этот вывод был также подтвержден и экспериментальными исследованиями.

При приготовлении предлагаемой композиции использовали следующие компоненты:

- этилсиликатное связующее ГС20Э; ГС12И;

- высокодисперсный цинк - любой порошок импортного производства со средним размером частиц 3-5 мкм, например порошок импортного производства марки S3 (Норвегия), либо марки EMP, UMP (Южная Корея), соответствующие требованиям ИСО 3549:1995 (Е); или металлическая пыль, измельченная из стружки; или чешуйчатый порошок;

- технический углерод - канальный технический углерод с диаметром частиц 17-19 нм, или канальный (К-354), или печной (П-234, П-803);

- углеродные нанотрубки, производитель: DK NANO; одностенные; чистота >95 мас.%; OD 1-2 нм (комбинационное); ID 0,8-1,6 нм; средний диаметр - 1,1 нм (от спектров комбинационного рассеяния); длина: 5-30 мкм;

- технический этиловый спирт ГОСТ 18300-87;

- технический изопропиловый спирт ГОСТ 9805-84;

- ЦВЭС - двухупаковочная цинкнаполненная композиция на основе высокодисперсного порошка цинка и этилсиликатного связующего по ТУ 2312-004-12288779-99 (для сравнения).

Пример 1 способа приготовления заявляемой композиции. Сначала готовили предварительную основу. Для этого брали 5.4 кг этилсиликатного связующего эмали КО-42, добавляли к нему при постоянном перемешивании 7,8 кг технического углерода (можно добавлять технический углерод, диспергированный в небольшом количестве связующего или обработанный поверхностно-активным веществом во избежание комкования). Перемешивали мешалкой в течение 5-10 мин с получением предварительной основы. Далее медленно, порционно и при постоянном перемешивании добавляли к предварительной основе 9,7 кг высокодисперсного цинкового порошка. Перемешивание проводили до полного исчезновения осадка по всему объему, а затем выдерживали, например, 30 минут до исчезновения воздушных пузырьков. В результате получили предлагаемую композицию, в которой сумма количественного содержания углерода и указанного связующего в предварительной основе составляла 100 мас. % при содержании в ней углерода 59,1 мас. %, а содержание высокодисперсного цинка составляло 0,73 мас.ч. на 1 мас.ч. предварительной основы.

Пример 2 способа приготовления заявляемой композиции. Сначала готовили предварительную основу. Для этого брали 4,5 кг этилсиликатного связующего, добавляли к нему при постоянном перемешивании 10 кг технического углерода. Перемешивали мешалкой в течение 10 мин и получили предварительную основу. Далее медленно, порционно и при постоянном перемешивании добавляли к предварительной основе смесь из 20 кг высокодисперсного цинкового порошка и из 1,23 кг технического этилового спирта (5% от общей массы композиции). Перемешивание проводили до полного исчезновения осадка по всему объему, а затем выдерживали, например, 25 минут до исчезновения воздушных пузырьков. В результате получили предлагаемую композицию, в которой сумма количественного содержания углерода и указанного связующего (в предварительной основе) составляла 100 мас.% при содержании в основе углерода 69 мас.%, а содержание высокодисперсного цинка в композиции составляло 1,4 мас.ч. на 1 мас.ч. предварительной основы, а содержание этилового спирта составляло 5 мас.% от массы композиции.

Композиции с другим соотношением компонентов готовили аналогичным образом.

Рекомендуемая рабочая вязкость заявляемой композиции перед нанесением составляет: при пневматическом распылении - 17-25 с, при нанесении кистью или валиком - 25-30 с.

Вязкость композиции указана в сертификате качества на нее. Измерение вязкости производится вискозиметром В3-246 с соплом диаметром 4 мм при температуре (20±2)°С.

При необходимости разбавления и доведения до рабочей вязкости можно использовать спирт этиловый технический, спирт изопропиловый - в этом случае происходит быстрое высыхание и образование высококачественного покрытия. Также можно применять растворители Р-646, 647. Степень разбавления композиции до рабочей вязкости рекомендуется не более 5 мас. % от массы композиции.

«Жизнеспособность» готовой композиции при температуре (20±2)°С составляет не более 12 часов. При перерывах в работе композиция должна храниться в плотно закрытой таре, перед началом работы композицию необходимо перемешать и выдержать не менее 30 минут. Исходя из периода «жизнеспособности», заявляемую композицию рекомендуется выпускать двухупаковочной: предварительная основа (этилсиликатное связующее + углерод) и высокодисперсный цинк.

Металлические поверхности окрашиваются заявляемой композицией в 2-3 перекрестных слоя с промежуточной сушкой между слоями "до отлипа" 0,5 часа, в зависимости от температуры окружающего воздуха. Каждый слой покрытия сушат при температуре (20±2)°С и относительной влажности 65% в течение 20-30 мин. Полное высыхание окончательного покрытия при температуре (20±2)°С до устойчивости к механическим и химическим воздействиям (перед эксплуатацией) - в течение 7 суток.

При проведении испытаний проводили подготовку образцов. Для этого композицию наносили на очищенные от загрязнений пластины из стали 08кп размером 150×70×1 мм. Метод нанесения - пневматическое распыление. Композицию наносили в 2 слоя. Сушку первого слоя композиции производили «до отлипа» при 20±2°С в течение 30 мин. Затем наносили второй покрывной слой композиции и высушивали до полного отверждения при 20±2°С в течение 7 ч. Толщина сухой пленки покрытия в виде двойного слоя составляла 180-200 мкм.

Также испытанию подвергались образцы, изготовленные из алюминия (выбор этого металла обусловлен тем, что этот металл является хорошим проводником тепла и через металл охлаждают двигатель насоса, а когда корпус нагревается, то и происходит отложение солей на его поверхности) и из нержавеющей стали.

При проведении испытаний определяли следующие свойства заявляемой композиции, полученной предлагаемым способом: адгезия покрытия к металлической поверхности определена по ГОСТ 15140, метод 2; прочность при ударе определена по ГОСТ 4765. Условная вязкость определена по вискозиметру В3-246 с соплом 4 мм по ГОСТ 8420, стойкость покрытия к статическому воздействию жидких сред, в частности к скважинной жидкости и к минерализованной воде, определена по ГОСТ 9.403.

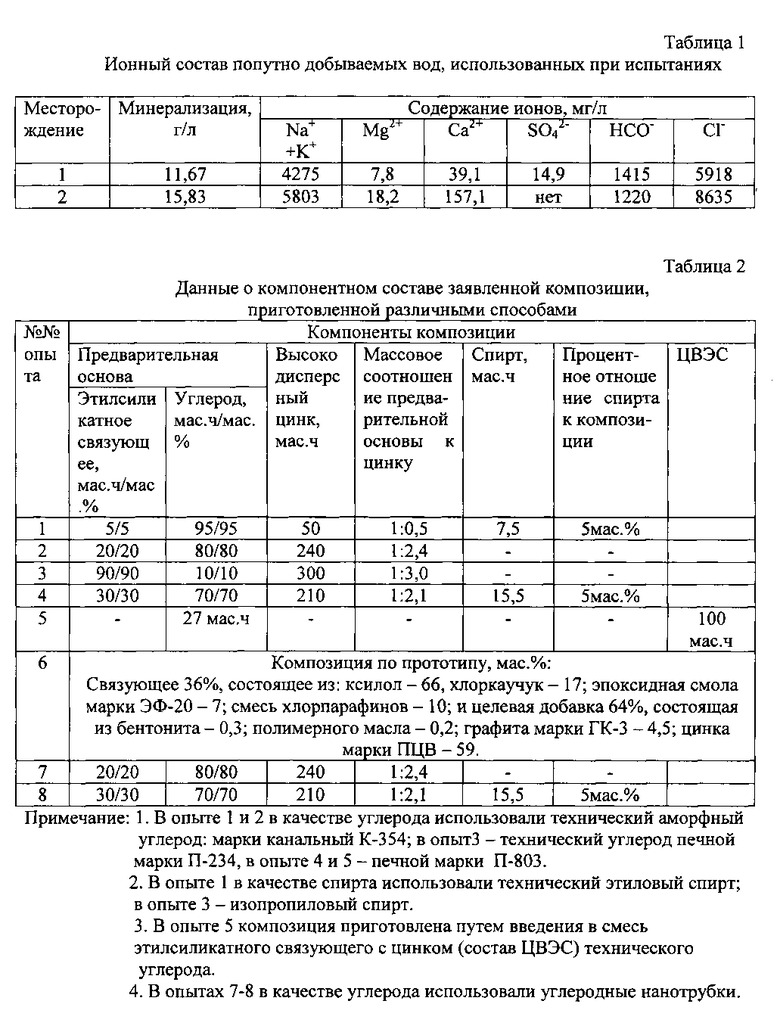

Также определяли количество соли, отложившейся в течение 72 часов на поверхности образцов при их динамическом омыве скважинной пластовой жидкостью. Для этого образец с покрытием помещали в емкость с попутно добываемой водой с реального нефтяного месторождения (учитывая, что источником отложений солей в скважине являются примеси и ионы солей в попутно добываемой воде, то и испытания проводили с ней) и с помощью насоса создавали динамический омыв указанного образца. Данные об ионном составе попутно добываемых вод, использованных при испытаниях, приведены в таблице 1.

Данные о компонентном составе заявленной композиции, приготовленной различными способами, приведены в таблице 2.

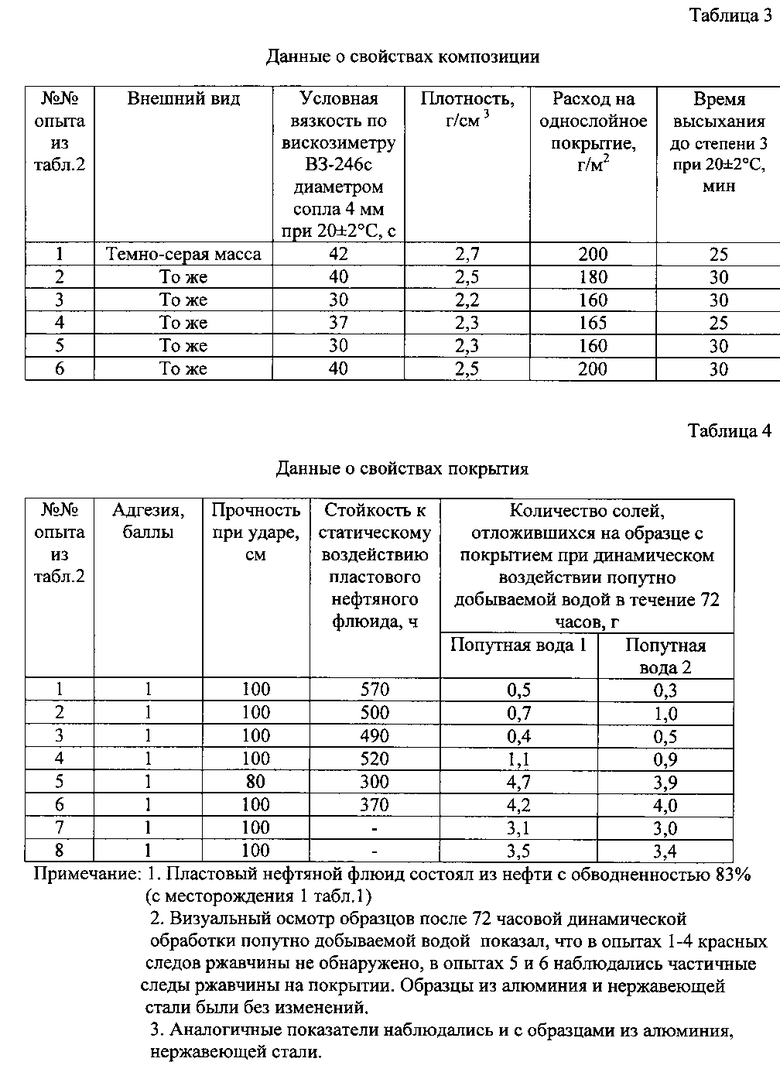

Данные о свойствах композиции приведены в таблице 3.

Данные о свойствах покрытия приведены в таблице 4.

Результаты испытаний показали следующие преимущества покрытия, сформированного из предлагаемой композиции:

- по основным показателям композиция соответствует требованиям ГОСТов;

- покрытие из заявляемой композиции обладает хорошей адгезией (1 балл) и высокой прочностью при ударе (100 см);

- обеспечивает высокую степень стойкости к статическому воздействию нефтяного флюида: нефть с попутно добываемой водой (490-570 часов), в то время как покрытие по прототипу, а также покрытие, полученное способом, отличающимся от заявленного, выдерживает воздействие такой жидкости только в течение 300-370 часов;

- обеспечивает более высокую (более чем в 4 раза по сравнению с прототипом) степень защиты от отложения солей в динамических условиях при воздействии высокоминерализованных попутно добываемых пластовых вод карбонатно-кальциевого типа, что делает предлагаемое покрытие технологически востребованным для защиты поверхностей глубинного нефтепромыслового оборудования, в частности корпусов и деталей погружных насосов;

- предлагаемая композиция является простой по рецептуре и способу приготовлении;

- рекомендуется выпускать ее в двухупаковочном виде, т.к. «жизнестойкость» ее ограничена 12 часами.

Благодаря указанным преимуществам, при использовании предлагаемой композиции для покрытия глубинного нефтепромыслового оборудования будет обеспечено:

- увеличение межремонтного периода скважинного оборудования;

- отсутствие необходимости кислотной обработки скважины для целей удаления корки солей;

- отсутствие необходимости остановки скважины для проведения обработки или ремонта;

- дополнительная добыча нефти за счет уменьшения периодов остановки скважины для ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нанесения антикоррозионного покрытия | 2021 |

|

RU2756372C1 |

| ПОКРЫВНОЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛА ОТ КОРРОЗИИ | 2008 |

|

RU2378304C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2008 |

|

RU2378305C1 |

| АНТИКОРРОЗИОННАЯ ШПАТЛЕВКА | 2000 |

|

RU2186811C2 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ЕЕ ОСНОВЫ (СВЯЗУЮЩЕГО) | 1999 |

|

RU2148604C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141984C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ БАРЬЕРНОГО ТИПА | 2008 |

|

RU2394058C2 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2379321C2 |

Изобретение относится к способу защиты металлических поверхностей от солеотложений и коррозии, а более конкретно к защитным антисолевым композициям, создающим покрытия на поверхности изделий, в частности на корпусах погружных насосов, работающих в агрессивной среде. Композиция включает этилсиликатное связующее, высокодисперсный цинк и технический аморфный углерод, причем сумма количественного содержания углерода и указанного связующего составляет 100 мас.% при содержании углерода 5-95 мас.%, а содержание цинка составляет 0,5-3,0 мас.ч. на 1 мас.ч. суммарного количественного содержания углерода и связующего. Способ приготовления композиции включает приготовление предварительной основы, состоящей из смеси углерода и этилсиликатного связующего. Далее к указанной предварительной основе добавляют при перемешивании цинк или смесь цинка с этиловым или изопропиловым спиртом, причем указанные спирты берут в количестве не более 5 мас.% от общей массы композиции. Результатом является создание композиции, обеспечивающей создание покрытия с высокой устойчивостью и достаточной адгезией при одновременном обеспечении этим покрытием повышенной необрастающей способности к солям в условиях скважинного нефтяного пластового флюида и при сохранении способности защиты от коррозии. 2 н. и 6 з.п. ф-лы, 4 табл., 4 пр.

1. Композиция антисолевого состава для покрытия металлической поверхности преимущественно корпусов и деталей погружных насосов для нефтедобычи, включающая связующее, высокодисперсный цинк и углерод, отличающаяся тем, что в качестве связующего она содержит этилсиликатное связующее, в качестве углерода - технический аморфный углерод, при этом сумма количественного содержания указанного углерода и указанного связующего составляет 100 мас.% при содержании углерода 5-95 мас.%, а содержание высокодисперсного цинка составляет 0,5-3,0 мас.ч. на 1 мас.ч. суммарного количественного содержания углерода и связующего.

2. Композиция по п.1, отличающаяся тем, что в качестве углерода она содержит канальный технический углерод с диаметром частиц 17-19 нм, или канальный марки К-354, или печной марки П-234, П-803.

3. Композиция по п.1, отличающаяся тем, что в качестве высокодисперсного цинка она содержит порошкообразный или чешуйчатый цинк.

4. Композиция по п.1, отличающаяся тем, что она выполнена двухупаковочной из смеси углерода с этилсиликатным связующим и из высокодисперсного цинка.

5. Способ приготовления композиции антисолевого состава для покрытия металлической поверхности преимущественно корпусов и деталей погружных насосов для нефтедобычи, включающий смешение связующего, высокодисперсного цинка и углерода, отличающийся тем, что в качестве связующего используют этилсиликатное связующее, а в качестве углерода - технический аморфный углерод, при этом вначале производят приготовление предварительной основы, состоящей из смеси указанного углерода и этилсиликатного связующего, взятых в соотношении, мас.%: углерод - 5-95, этилсиликатное связующее - до 100, далее к указанной предварительной основе добавляют при перемешивании высокодисперсный цинк при массовом соотношении 1:0,5-3,0 соответственно или добавляют в этом же соотношении смесь высокодисперсного цинка с этиловым или изопропиловым спиртом, причем указанные спирты в смеси берут в количестве не более 5 мас.% от общей массы получаемой композиции.

6. Способ по п.5, отличающийся тем, что в качестве углерода используют канальный технический углерод с диаметром частиц 17-19 нм, или канальный марки К-354, или печной марки П-234, П-803.

7. Способ по п.5, отличающийся тем, что в качестве высокодисперсного цинка используют порошкообразный или чешуйчатый цинк.

8. Способ по п.5, отличающийся тем, что для доведения до рабочей вязкости полученной композиции последнюю разбавляют спиртом этиловым техническим, или спиртом изопропиловым, или растворителями Р-646 или Р-647 в количестве не более 5% от массы композиции.

| ЭЛЕКТРОПРОВОДНЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2006 |

|

RU2318851C2 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА СТУПЕНИ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2382908C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2177019C2 |

| ПАТРОН ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ | 1984 |

|

SU1205394A1 |

| US 4209555 A1, 24.06.1980 | |||

| RU 1678036 C1, 20.11.1997 | |||

Авторы

Даты

2015-04-27—Публикация

2013-12-16—Подача