Настоящее изобретение относится к тканевому материалу с покрытием, содержащему ткань из полимерных лент, причем ткань покрыта герметизирующим слоем. Кроме того, настоящее изобретение относится к трубчатому корпусу для мешка, образованному из плоского тканевого материала, соединенного вдоль продольных краев с формированием трубы. Кроме того, настоящее изобретение относится к мешку, содержащему трубчатый корпус для мешка, образованный из плоского тканевого материала, соединенного вдоль продольных краев с формированием трубы, содержащей ткань, рассмотренную выше. Настоящее изобретение, в конечном счете, относится к упаковочной машине и к способу заполнения мешков. Мешки изготавливают, в частности, в самой упаковочной машине или, кроме того, в устройстве, установленном перед упаковочной машиной. Для изготовления мешков трубчатые листы выводятся из рулона из листа и указанный отрезок трубчатого листа отрезают и снабжают нижним швом перед тем, как мешок заполняют через открытый по-прежнему верхний край для заполнения. После операции заполнения край для заполнения плотно закрывают. Упаковочные машины, где мешок формируется, заполняется, а затем закрывается в самой машине, также известны как формовочно-фасовочно-укупорочные машины (машины FFS).

Используемый трубчатый лист часто изготавливают из пластика, который дает преимущество высокой непроницаемости для воды. Это является преимуществом, в частности, в случае чувствительных к влажности продуктов. Недостаток известных мешков заключается в том, что, если они падают с высоты большей, чем определенная высота, они могут лопнуть или сварной шов на верхнем краю и/или нижний шов на нижнем краю может разорваться и продукт может вывалиться. Кроме потери продукта, который заполняет мешок, это может вызвать значительное загрязнение пылью окружающей среды и может даже представлять собой опасность для здоровья людей.

По этой причине стали известны мешки, имеющие более высокое сопротивление разрыву для предотвращения открывания стенок мешка при разрыве. Эти мешки состоят, например, из тканого материала из полимерных лент. Такие мешки находят множество применений в упаковочной промышленности, например, для изготовления упаковочных мешков. Такие упаковочные мешки, которые имеют форму коробчатых мешков, известны, например, из заявок на Международный патент WO 95/30598 A1 и WO 2009/033196 A1. Тканые материалы в них состоят из полимерных лент, причем ткань может быть покрыта термопластичным синтетическим материалом. Эти тканые материалы представляют собой либо трубчатую круговую ткань, получаемую на круглоткацком станке, либо плоскую ткань, соединенную с формированием трубы с помощью продольного сварного или склеенного шва.

Эти мешки из тканевого материала также упоминаются как мешки из тканого пластика. Для выполнения тканого материала пылезащитным и, возможно, водо- и даже воздухонепроницаемым ткань может быть снабжена покрытием на ее внутренней и/или наружной поверхности перед изготовлением трубчатого листа, поскольку без какого-либо покрытия не может быть обеспечена пылезащитная или воздухонепроницаемая герметизация на каждом пересечении нитей.

Для улучшения способности к штабелированию эти мешки изготавливают из трубчатых листов со складками. Перед заполнением эти складки снабжают угловыми швами с тем, чтобы получить мешки в форме параллелепипедов, привлекательные по внешнему виду. Эти углы также обеспечивают лучшую транспортируемость, поскольку человек, поднимающий мешок, может использовать углы в качестве ручек.

Обнаружено, что герметизировать эти мешки, изготовленные из тканых полимерных лент, сложно. Для улучшения свариваемости внутренняя поверхность трубчатого листа снабжается покрытием, как описано, например, в WO 2009/033196 A1, для облегчения выполнения сварного шва. Это делает возможным сваривание места сварки мешков таким образом, что содержимое герметизируется внутри их. Однако недостатком является то, что в области складок две наружные стороны трубчатого листа также требуют сваривания. Они не снабжены никаким покрытием, повышающим адгезию и облегчающим сваривание, так что в области складок складки могут отсоединяться друг от друга после сваривания. Хотя мешок будет оставаться плотно герметизированным, форма параллелепипеда не будет поддерживаться, так что способность к штабелированию ухудшается. Эти недостатки являются важными при транспортировке и продаже.

Если заполненный мешок, полученный с помощью способа FFS, подвергается испытаниям путем сбрасывания, удар вызывает напряжения в материале мешка, что приводит к появлению отслаивающего напряжения для герметизированного шва. Ткань высокой прочности тем самым приводит к высокому отслаивающему напряжению в герметизирующем шве перед тем, как энергия может затем рассеиваться посредством растяжения тканевого материала. Герметизирующие швы, которые выдерживают эти усилия, требуют толстого и дорогостоящего герметизирующего слоя.

Одна из рассматриваемых возможностей для улучшения адгезии в области складок заключается в создании соответствующего покрытия также по всей наружной поверхности трубчатого листа. Однако недостатком является значительное увеличение сложности.

Поэтому задача настоящего изобретения состоит в создании тканевого материала с покрытием, в котором уменьшены недостатки уровня техники. В частности, задачей настоящего изобретения является создание тканевого материала с покрытием, которая обеспечивает герметизацию без толстых и дорогостоящих герметизирующих слоев. Другой задачей настоящего изобретения является создание упаковочной машины и способа заполнения мешков, при котором заполняют пригодные к штабелированию мешки, включающего приемлемую сложность.

Эти задачи решаются посредством тканевого материала с покрытием, содержащего ткань из полимерных лент, причем ткань покрыта герметизирующим слоем, который характеризуется тем, что, по меньшей мере, часть полимерных лент имеет предел прочности на разрыв меньше чем 45 сН/текс, предпочтительно от 15 до 40 сН/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%.

Неожиданно обнаружено, что тканый материал, который содержит ленты с высокой прочностью и достаточным пределом прочности на разрыв по сравнению с обычными лентами, обеспечивает рассеяние энергии при более низком уровне напряжений и по этой причине при более низком отслаивающем напряжении на герметизирующем шве. Высокое удлинение обеспечивает улучшенное рассеяние энергии.

Предел прочности на разрыв (единицы: сантиньютон на текс; сокращенно сН/текс) и удлинение при разрыве (единицы: %) определяются в International Standard ISO 2062:2009(E), third edition 2009-12-01. Предел прочности на разрыв представляет собой отношение усилия разрыва нити к ее линейной плотности. Термин удлинение при разрыве (A) определяют как удлинение, регистрируемое в момент разрыва образца, часто выражаемое как процент от исходной длины. Оно соответствует разрыву или максимальной нагрузке

(см. http://de.wikipedia.org/wiki/Bruchdehnung).

L0 начальная длина

Lu длина после разрыва

В предпочтительном варианте выполнения ткань содержит основные ленты и уточные ленты, где указанные основные ленты имеют указанный предел прочности на разрыв меньше чем 45 сН/текс, предпочтительно от 15 до 40 сН/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%. Эти данные принимают во внимание то, что переходные натяжения в уточном направлении выше, чем в основном направлении (“формула Барлоу”), и что герметизирующие швы располагаются под прямыми углами к основному направлению и по этой причине они нагружаются главным образом в основном направлении. Соответственно, еще в более предпочтительном варианте выполнения уточные ленты имеют традиционные или обычные характеристики, так что, по меньшей мере, часть уточных лент имеют предел прочности на разрыв и/или удлинение при разрыве, отличное от указанных основных нитей. Кроме того, разумеется, можно также использовать уточные ленты с указанным пределом прочности на разрыв и указанным удлинением при разрыве. Предпочтительно, по меньшей мере, часть уточных лент имеют больший предел прочности на разрыв (и/или более низкое удлинение при разрыве), чем основные ленты.

Полимерные ленты с пределом прочности на разрыв меньше чем 45 сН/текс, предпочтительно от 15 до 40 сН/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90% могут быть получены из термопластичного материала, в частности из полиолефинов, таких как PE или PP. Наиболее предпочтительные полимерные ленты состоят из HDPE или LLDPE.

В одном из вариантов выполнения полимерная лента выполнена из полиэтилена (PE). В варианте выполнения PE представляет собой полиэтилен высокой плотности (HDPE). В другом варианте выполнения PE представляет собой линейный полиэтилен низкой плотности (LLDPE). Предпочтительно, PE полимер имеет плотность от 0,930 до 0,970 г/см3 и индекс текучести расплава (I2) от 0,2 до 5,0 г/10 мин (2,16 кг и 190°C), предпочтительно 0,3 до 2,5 г/10 мин (2,16 кг и 190°C). Пригодные для использования смолы могут иметь одномодальное или многомодальное распределение молекулярных масс.

В одном из вариантов выполнения полимерную ленту формируют из полипропилена PP (гомополимера PP). При этом PP полимер имеет плотность от 0,90 до 0,92 г/см3 и индекс текучести расплава (I2) от 1,0 до 8,0 г/10 мин (2,16 кг и 230°C), предпочтительно от 2,0 до 5,0 г/10 мин (2,16 кг и 230°C).

Предпочтительно, полимерные ленты являются одноосно вытянутыми для увеличения предела прочности на разрыв, при этом общее отношение растяжения устанавливают от 1,5 до 12,0, предпочтительно от 2,0 до 7,0.

Рассмотренная выше задача дополнительно решается в одном из вариантов выполнения настоящего изобретения с помощью тканевого материала с покрытием, содержащего ткань из полимерных лент, причем ткань покрыта герметизирующим слоем, где указанный герметизирующий слой формируют из Композиции A, содержащей, по меньшей мере, один сополимер этилена/α-олефина, и где композиция имеет плотность от 0,905 до 0,930 г/см3, предпочтительно от 0,910 до 0,930 г/см3 (1 см3=1 см3) и индекс текучести расплава (I2) от 3 до 20 г/10 мин.

В одном из вариантов выполнения композиция A имеет, по меньшей мере, одну температуру плавления (Tm) от 115°C до 135°C, предпочтительно от 120°C до 130°C, как определяют с помощью DSC (дифференциальной сканирующей калориметрии).

В одном из вариантов выполнения, по меньшей мере, один сополимер этилена/α-олефина выбирают из группы, состоящей из следующих полимеров:

(i) гомогенно разветвленного сополимера этилена/α-олефина,

(ii) гетерогенного сополимера этилена/α-олефина и

(iii) их сочетаний.

В одном из вариантов выполнения, по меньшей мере, один сополимер этилена/α-олефина представляет собой комбинацию гомогенно разветвленного сополимера этилена/α-олефина и (ii) гетерогенного сополимера этилена/α-олефина. В другом варианте выполнения α-олефин выбран из C3-C10 α-олефина. В другом варианте выполнения, α-олефин выбран из пропилена, 1-бутена, 1-гексена или 1-октена.

В одном из вариантов выполнения композиция A имеет индекс текучести расплава (I2) от 4 до 15, более предпочтительно от 5 до 12 г/10 мин (ASTM D-1238-04, условие 190°C/2,16 кг).

В одном из вариантов выполнения Композиция A имеет теплостойкость по Вика от 90°C до 110°C, предпочтительно от 95°C до 105°C.

Композиция A может содержать, по меньшей мере, один дополнительный этиленовый полимер в пределах 5-50% масс., предпочтительно от 10 до 40% масс. от общего количества композиции A. Такой этиленовый полимер может представлять собой гомополимер этилена или сополимер этилена с плотностью от 0,910 до 0,935 г/см3 и с индексом текучести расплава (I2) от 0,2 до 10 г/10 мин.

Герметизирующий слой может содержать сочетание двух или более вариантов выполнения, как описано в настоящем документе.

Композиция A может содержать сочетание двух или более вариантов выполнения, как описано в настоящем документе.

В некоторых вариантах выполнения, в частности в вариантах выполнения с PE, HDPE или LLDPE, герметизирующий слой может присоединяться непосредственно к ткани. В некоторых вариантах выполнения, например в вариантах выполнения с полимерными лентами, состоящими из PP, является преимущественным включение адгезивного слоя, который располагается между тканью и герметизирующим слоем.

Для технологичности и достаточной прочности тканевого материала с покрытием считается преимущественным, если полимерные ленты имеют толщину в пределах между 20 мкм и 80 мкм. Кроме того, является предпочтительным, чтобы герметизирующий слой и необязательно адгезивный слой, каждый, имел толщину в пределах между 5 мкм и 60 мкм.

В одном из вариантов выполнения адгезивный слой формируют из композиции B, содержащей, по меньшей мере, один полимер на основе пропилена, предпочтительно сополимер пропилена/этилена, более предпочтительно сополимер пропилена/этилена, и где композиция B имеет плотность от 0,860 до 0,930 г/см3, скорость течения расплава (MFR) от 10 до 35 г/10 мин.

В одном из вариантов выполнения композиция B имеет плотность от 0,865 до 0,925 г/см3, а более предпочтительно от 0,870 до 0,920 г/см3.

В одном из вариантов выполнения композиция B имеет скорость течения расплава от 12 до 30 г/10 мин, более предпочтительно от 15 до 25 г/10 мин (ASTM D-1238-04, условие 230°C/2,16 кг).

В одном из вариантов выполнения композиция B имеет, по меньшей мере, одну температуру плавления (Tm) от 90°C до 120°C, предпочтительно от 100°C до 110°C, как определяют с помощью DSC.

В одном из вариантов выполнения композиция B имеет теплостойкость по Вика от 50°C до 115°C, предпочтительно от 55°C до 100°C, предпочтительно от 60°C до 95°C.

Композиция B может содержать, по меньшей мере, один дополнительный этиленовый полимер в пределах от 5 до 50% масс., предпочтительно от 10 до 40% масс. от общего количества композиции B. Такой этиленовый полимер может представлять собой гомополимер этилена или сополимер этилена с плотностью от 0,910 до 0,935 г/см3 и с индексом текучести расплава (I2) от 0,2 до 10 г/10 мин.

Адгезивный слой может содержать сочетание двух или более вариантов выполнения, как описано в настоящем документе.

Полимеры на основе этилена

Полимеры на основе этилена, пригодные для использования в тканях с покрытием по настоящему изобретению, включают, но не ограничиваясь этим, гетерогенно разветвленные линейные полимеры на основе этилена, гомогенно разветвленные линейные полимеры на основе этилена и гомогенно разветвленные по существу линейные этиленовые полимеры (то есть гомогенно разветвленные длинноцепные разветвленные этиленовые полимеры), полиэтилен низкой плотности (LDPE) или их комбинации.

Гетерогенно разветвленные линейные сополимеры этилена, гомогенно разветвленные линейные сополимеры этилена или гомогенно разветвленные по существу линейные сополимеры этилена, как правило, имеют полимеризованный вместе с ними, по меньшей мере, один α-олефин. Термин "сополимер", используемый в настоящем документе, означает полимер, который может представлять собой сополимер, терполимер или любой полимер, имеющий несколько полимеризованных мономеров. Мономеры, полезным образом сополимеризованные с этиленом с получением сополимера, включают C3-C20 α-олефины и, в особенности, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Особенно предпочтительные сомономеры включают пропилен, 1-бутен, 1-гексен и 1-октен. Предпочтительные сополимеры включают сополимеры EP (этилена/пропилена), EB (этилена/бутена), EH (этилена/гексана) и EO (этилена/октена).

Как правило, полиэтилен низкой плотности (LDPE) получают при высоком давлении, используя условия свободно-радикальной полимеризации. Полиэтилен низкой плотности представляет собой гомополимер и, как правило, имеет плотность от 0,91 до 0,94 г/см3, предпочтительно от 0,90 до 0,93 г/см3.

Гетерогенно разветвленные линейные сополимеры этилена включают, но не ограничиваясь этим, сополимеры этилена и одного или нескольких C3-C8 α-олефинов. Гетерогенно разветвленные сополимеры этилена могут быть получены с использованием систем катализаторов Циглера-Натта. Как распределение молекулярных масс, так и распределение короткоцепного ветвления, каждое из них возникает при сополимеризации α-олефина (или сомономера), являются относительно широкими по сравнению с гомогенно разветвленными линейными и гомогенно разветвленными по существу линейными сополимерами этилена. Гетерогенно разветвленные линейные сополимеры этилена могут быть получены с помощью раствора, суспензии или газофазного способа с использованием катализатора Циглера-Натта. Например, смотри патент США № 4339507, который полностью включается в настоящий документ в качестве ссылки.

Гетерогенно разветвленные линейные сополимеры на основе этилена отличаются от гомогенно разветвленных сополимеров на основе этилена прежде всего по распределению ветвления их сомономеров. Например, гетерогенно разветвленные сополимеры имеют распределение ветвления, при котором молекулы полимеров не имеют одинакового отношения этилена и сомономера. Например, гетерогенно разветвленные полимеры LLDPE имеют распределение ветвления, включающее сильноразветвленную часть (сходную с полиэтиленом очень низкой плотности), среднеразветвленную часть (сходную со среднеразветвленным полиэтиленом) и по существу линейную часть (сходную с линейным гомополимером полиэтилена). Эти линейные сополимеры не имеют длинноцепного ветвления или измеряемых количеств длинноцепного ветвления, как обсуждается выше.

Гетерогенно разветвленные сополимеры на основе этилена включают, но не ограничиваясь этим, линейный полиэтилен средней плотности (LMDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE) и полиэтилен сверхнизкой плотности (ULDPE).

Термины "гомогенный" и "гомогенно разветвленный" используются при упоминании сополимера этилена/α-олефина, в котором сомономер α-олефина распределяется неупорядоченно в молекуле данного полимера и все полимерные молекулы имеют одинаковое или по существу одинаковое отношение этилена и сомономера. Гомогенно разветвленные сополимеры этилена включают линейные сополимеры этилена и по существу линейные сополимеры этилена.

Гомогенно разветвленные линейные сополимеры этилена представляют собой этиленовые полимеры, у которых нет длинноцепного ветвления (или измеримых количеств длинноцепного ветвления), но которые имеют короткоцепные ветви, полученные из сомономера, полимеризованного в виде сополимера, и этот сомономер распределяется гомогенно как в одной полимерной цепи, так и между различными полимерными цепями. То есть гомогенно разветвленные линейные сополимеры этилена не имеют длинноцепного ветвления, как и в случае линейных полимеров полиэтилена низкой плотности или линейных полимеров полиэтилена высокой плотности.

Гомогенно разветвленные по существу линейные сополимеры этилена описываются в патентах США №№ 5272236; 5278272; 6054544; 6335410 и 6723810; полное содержание каждого из них включается в настоящий документ в качестве ссылки. По существу линейные сополимеры этилена представляют собой гомогенно разветвленные сополимеры этилена, имеющие длинноцепное ветвления. Длинноцепные ветви имеют такое же распределение сомономеров, как и главная цепь полимера, и могут иметь примерно такую же длину, как длина главной цепи полимера. Как "по существу линейный", как правило, упоминается полимер, который замещен, в среднем, 0,01 длинноцепной ветви на 1000 атомов углерода-3 длинноцепными ветвями на 1000 атомов углерода. Длина длинноцепной ветви больше, чем количество атомов углерода короткоцепной ветви, образованной при включении одного сомономера в главную цепь полимера.

По существу линейные сополимеры этилена образуют отдельный класс гомогенно разветвленных этиленовых полимеров. Они существенно отличаются от хорошо известного класса обычных гомогенно разветвленных линейных сополимеров этилена, описанных Elston в патенте США № 3645992, и, кроме того, они не принадлежат к тому же классу, что и обычные гетерогенные линейные полимеры этилена, “полимеризованные с помощью катализатора Циглера-Натта” (например, полиэтилен сверхнизкой плотности (ULDPE), линейный полиэтилен низкой плотности (LLDPE) или полиэтилен высокой плотности (HDPE), полученные, например, с использованием технологии, описанной Anderson et al. в патенте США № 4076698); они не относятся к тому же классу, что и сильно разветвленные полиэтилены высокого давления, полученные с помощью свободно-радикального инициатора, такие, например, как полиэтилен низкой плотности (LDPE), сополимеры этилена-акриловой кислоты (EAA) и сополимеры этилена-винилацетата (EVA).

Смолы для лент или смолы для покрытий могут содержать одну или несколько из следующих добавок: наполнители, пигменты, нуклеирующие агенты, добавки для скольжения или антиблокирующие добавки, УФ-стабилизаторы, высокочастотные или микроволновые сенсибилизаторы.

Полимер на основе пропилена

Полимеры на основе пропилена, пригодные для использования в подложке с покрытием по настоящему изобретению, включают, но не ограничиваясь этим, сополимеры пропилена/этилена, сополимеры пропилена/этилена/1-бутена, сополимеры пропилена/этилена/ENB, сополимеры пропилена/этилена/1-гексена и сополимеры пропилена/этилена/1-октена. В предпочтительном варианте выполнения полимер на основе пропилена представляет собой сополимер пропилена/этилена, а более предпочтительно сополимер пропилена/этилена.

Пригодные для использования полимеры на основе пропилена включают пластомеры и эластомеры VERSIFY (доступные от Dow Chemical Company). Дополнительные полимеры на основе пропилена включают полимеры VISTAMAXX (ExxonMobil Chemical Co.), полимеры LICOCENE (Clariant), полимеры EASTOFLEX (Eastman Chemical Co.), полимеры REXTAC (Hunstman) и полимеры VESTOPLAST (Degussa). Другие пригодные для использования полимеры включают полимеры ADSYL, полимеры ADFLEX, полимеры BORSOFT и различные смеси, такие как смеси гомополимеров полипропилена и сополимеров пропилена/α-олефина.

Определения

Термин "композиция” в настоящем описании включает смесь материалов, которые содержат композицию, а также продукты реакции и продукты разложения, образованные из материалов композиции.

Термин "полимер" в настоящем описании относится к полимерному соединению, полученному посредством полимеризации мономеров либо одного, либо различных типов. Общий термин полимер таким образом охватывает термин гомополимер (используемый для упоминания полимеров, полученных только из одного типа мономера) и термин сополимер, как определено далее.

Термин "сополимер" в настоящем описании относится к полимерам, полученным посредством полимеризации, по меньшей мере, двух различных типов мономеров. Общий термин сополимер таким образом включает сополимеры (используется для упоминания полимеров, полученных из двух различных типов мономеров), а также термин включает полимеры, полученные из более чем двух различных типов мономеров.

Термины “смесь” или “полимерная смесь” в настоящем описании означает смесь двух или более полимеров. Такая смесь может быть смешиваемой или несмешиваемой (без разделения фаз на молекулярном уровне). В такой смеси может присутствовать или отсутствовать разделение фаз. Такая смесь может содержать или может не содержать одну или несколько конфигураций доменов, как определяют с помощью трансмиссионной электронной спектроскопии, рассеяния света, рассеяния рентгеновского излучения и других способов, известных в данной области.

Термин “полимер на основе этилена” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров этилена (по отношению к массе полимера) и, необязательно, один или несколько полимеризованных сомономеров.

Термин “сополимер этилена/α-олефина” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров этилена (по отношению к массе сополимера), полимеризованный α-олефин и, необязательно, по меньшей мере, еще один полимеризованный сомономер.

Термин “сополимер этилена/α-олефина” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров этилена (по отношению к массе сополимера) и полимеризованный α-олефин как единственные типы мономеров.

Термин “полимер на основе пропилена” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров пропилена (по отношению к массе полимера) и, необязательно, один или несколько полимеризованных сомономеров.

Термин, “сополимер пропилена/этилена” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров пропилена (по отношению к массе сополимера), полимеризованный этилен и, возможно, по меньшей мере, еще один полимеризованный сомономер.

Термин “сополимер пропилена/этилена” в настоящем описании относится к полимеру, который содержит преобладающее количество полимеризованных мономеров пропилена (по отношению к массе сополимера) и полимеризованный этилен как единственные типы мономеров.

Термины “содержащий”, “включающий”, “имеющий” и их производные, как предполагается, не исключают присутствие какого-либо дополнительного компонента, стадии или процедуры, описываются ли они конкретно или нет. Для устранения каких-либо сомнений все композиции, заявленные с использованием термина “содержащий”, могут включать любую дополнительную добавку, вспомогательное вещество или соединение, либо полимерное, либо иное, если только не утверждается иного. В противоположность этому термин “состоящий в основном из” исключает из рамок любого следующего далее упоминания любой другой компонент, стадию или процедуру за исключением тех, которые не являются определяющими для возможности работы. Термин “состоящий из” исключает любой компонент, стадию или процедуру, не обозначенную или не перечисляемую конкретно.

Один из аспектов настоящего изобретения относится к трубчатому корпусу для мешка, образованному из плоского тканевого материала, соединенного вдоль продольных краев с формированием трубы, причем корпус для мешка содержит тканый материал с покрытием того типа, который рассмотрен выше.

Указанный герметизирующий слой предпочтительно располагают на внутренних стенках указанного трубчатого мешка.

Предпочтительно, герметизацию осуществляют таким образом, что линии герметизации или швы герметизации располагаются по существу под прямыми углами к направлению основных лент.

Рассмотренная выше задача настоящего изобретения дополнительно решается с помощью упаковочной машины и способа, как описано ниже.

Упаковочная машин по изобретению служит для заполнения мешков со складками, где стенки мешков состоят, по меньшей мере, частично, из тканого материала из полимерных лент, причем, по меньшей мере, на одном краю стенок мешка обеспечена горловина для заполнения. Предусматривается устройство для закрывания, которое имеет такую структуру, что, когда горловину для заполнения закрывают, может генерироваться температура сварки, которая в области складок, по меньшей мере, на 50 градусов Кельвина выше, чем в центральной области стенок мешка.

Упаковочная машина по изобретению является в высшей степени преимущественной, поскольку она позволяет простым путем изготавливать легко пригодные к штабелированию мешки из тканевого материала из полимерных лент с покрытием. Сварные швы на двух краях мешка являются надежно стабильными, включая область складок для того, чтобы сделать возможной привлекательную на вид и легко продаваемую форму мешков. Неожиданно обнаружено, что значительное увеличение температуры является достаточным, чтобы надежно закрыть четырехслойные области складок. Не требуется наносить покрытие, облегчающее сваривание, на наружную поверхность трубчатого листа, из которого состоят стенки мешка.

В двухслойной центральной области достаточной является значительно более низкая температура сварки.

Теперь сошлемся на тот факт, что мешок в смысле настоящей заявки должен пониматься как открытый мешок или мешок с открытой горловиной. Открытый мешок, как понимается, должен означать мешок, который заполняют на одном из его краев в главной части его поперечного сечения. После того как мешок заполняют через край для заполнения, отверстие в мешке закрывают таким образом, чтобы открытый мешок мог впоследствии плотно закрываться. Термин открытый мешок показывает способ заполнения и не относится каким-либо образом к непроницаемости герметизации открытого мешка, заполненного продуктом.

Предпочтительно, устройство для закрывания имеет такую структуру, что, когда горловину для заполнения закрывают, в области складок может генерироваться температура сварки, которая, по меньшей мере, на 50 градусов Кельвина и, в частности, по меньшей мере, на 60 градусов Кельвина, а предпочтительно в пределах на 60-100 градусов Кельвина выше, чем в центральной области стенки мешка. Температуры на 70-90 градусов Кельвина выше температур в центральной области являются особенно предпочтительными. Оптимальное повышение температуры зависит от тканого материала мешка и от толщины его стенок.

Если мешки из трубчатого листа изготавливают из стопки листов, то предпочтительно обеспечивают, по меньшей мере, одну стопку листов и, по меньшей мере, одно устройство для формирования мешков.

Устройство для закрывания, в частности, включает, по меньшей мере, один зажим для стыковой сварки, который шире чем ширина мешка, который должен заполняться.

Зажим для стыковой сварки или, по меньшей мере, один из зажимов для стыковой сварки может содержать, по меньшей мере, одну сварочную ленту и, в частности, сварочную ленту электрического сопротивления и они могут работать, например, в импульсном режиме.

Профиль поперечного сечения сварочной ленты зажима для стыковой сварки может адаптироваться к желаемому профилю температуры по ширине зажима для стыковой сварки, а также по ширине мешка таким образом, что поперечное сечение в области со складками может быть значительно меньше, чем в центральной области.

Сварочная лента зажима для стыковой сварки может, в частности, содержать различные покрытия в различных областях по ширине сварочной ленты. Это позволяет реализовать различные температуры в сварочной ленте сопротивления, поскольку дополнительное покрытие будет увеличивать поперечное сечение проводимости. Хорошо проводящие толстые покрытия значительно уменьшают локальную температуру, в то время как слабопроводящие или более тонкие покрытия уменьшают локальную температуру.

Предпочтительно, зажим для стыковой сварки выступает за ширину мешка, который должен герметизироваться, и сварочную ленту снабжают хорошо проводящим покрытием в краевых областях для уменьшения удельного электрического сопротивления и преобладающей температуры в этих областях.

В областях складок сварочная лента может содержать непроводящее или слабопроводящее покрытие, поскольку именно в этом месте необходима максимальная температура для обеспечения надежного сваривания всех четырех слоев трубчатого листа.

Когда трубчатый лист изготавливают из разложенного горизонтально листа или разложенного горизонтально листа тканого материала, тогда лист, разложенный горизонтально, складывают его латеральными краями вместе и перекрывающуюся область сваривают. В этой перекрывающейся области присутствуют три слоя, которые снабжают соответственно более тонким или имеющим более низкую проводимость покрытием.

Центральную область снабжают только двумя слоями и она требует относительно низкой температуры сварки. Центральная область может быть снабжена покрытием со средней проводимостью.

Способ по изобретению служит для заполнения мешков со складками, где стенки мешков состоят из полимерных лент, по меньшей мере, частично, причем, по меньшей мере, на одном краю стенок мешка обеспечена горловина для заполнения. Для закрывания горловины после заполнения в областях со складками генерируют температуру сварки, которая, по меньшей мере, на 50 градусов Кельвина выше, чем в центральной области стенок мешка.

Мешки, в частности, формируют из трубчатого листа из запасов листов.

Настоящее изобретение теперь иллюстрируется более подробно на основе неограничивающих иллюстративных вариантов выполнения со ссылкой на чертежи, на которых:

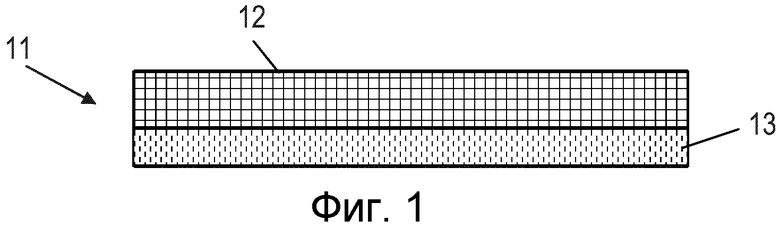

Фиг.1 - первый вариант выполнения тканевого материала с покрытием по изобретению в сечении;

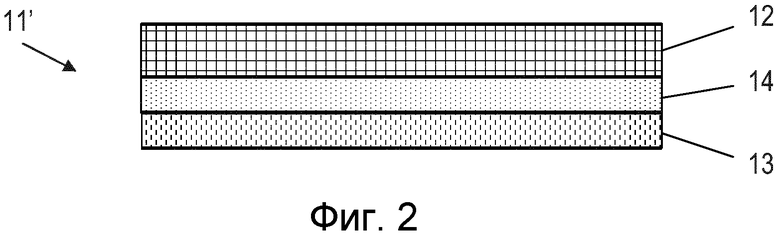

Фиг.2 - второй вариант выполнения тканевого материала с покрытием по изобретению в сечении;

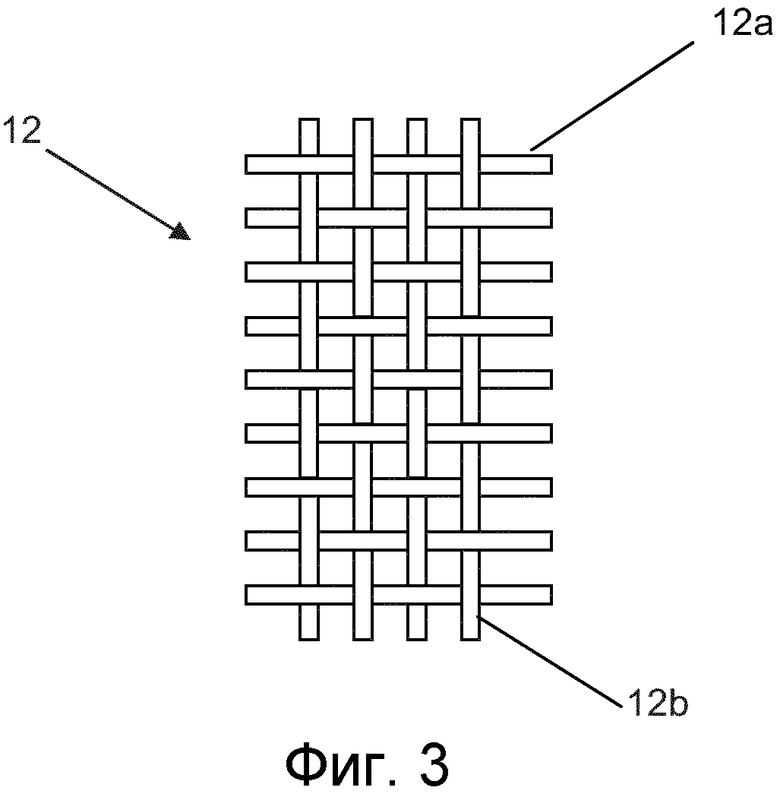

Фиг.3 - схематичный вид сверху части тканевого материала;

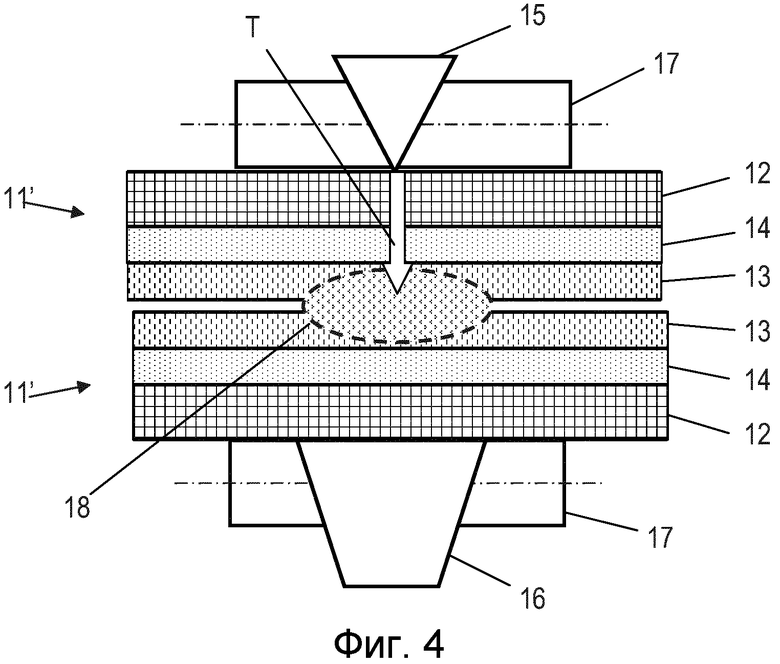

Фиг.4 - схематичный вид, показывающий сварку по изобретению на двух тканях с покрытием по изобретению;

Фиг.5a, 5b - трубчатый корпус для мешка в сечении (Фиг.5a) и при виде сверху (Фиг.5b) по изобретению;

Фиг.6 - схематичный вид сбоку упаковочной машины по изобретению;

Фиг.7 - сварочное устройство упаковочной машины по Фиг.6;

Фиг.8 - мешок, изготовленный посредством упаковочной машины по Фиг.6;

Фиг.9 - схематичный общий вид заполненного мешка;

Фиг.10 - схематичный общий вид заполненного мешка;

Фиг.11 - профиль сварочной ленты для зажима для стыковой сварки для сварочного устройства по Фиг.7;

Фиг.12 - вид сварочной ленты с покрытием для сварочного устройства по Фиг.7 и

Фиг.13 - график прочности герметизации в зависимости от температуры герметизации тканей с покрытием.

На Фиг.1 показан в сечении первый вариант выполнения тканого материала 11 с покрытием по изобретению. Указанный тканый материал 11 с покрытием содержит схематически показанную ткань 12. Ткань 12 содержит полимерные ленты 12a, 12b. Полимерные ленты 12a, 12b, показанные в качестве примера, формирующие уток 12b и основу 12a ткани 12, показаны более подробно на Фиг.3. Ткань 12 из ленты покрыта герметизирующим слоем 13 из термопластичного синтетического материала. Предпочтительно, температура плавления указанного герметизирующего слоя 13 ниже, чем температура плавления кристалла материала ленты для ткани.

На Фиг.2 иллюстрируется второй вариант выполнения тканого материала 11' с покрытием по изобретению, которая подобным же образом содержит ткань 12 из полимерных лент 12a, 12b, а также герметизирующий слой 13 из термопластичного синтетического материала, у которого температура плавления ниже, чем температура плавления кристалла материала ленты для ткани. Настоящий вариант выполнения тканого материала 11' с покрытием отличается от указанного выше первого варианта выполнения только тем, что между тканью и герметизирующим слоем 13 располагается дополнительный адгезивный слой 14.

На Фиг.3 показано схематическое представление части ткани 12. Ткань 12 состоит из лент 12a, 12b, а именно уточных лент 12b и основных лент 12a. По изобретению, по меньшей мере, часть лент 12a, 12b, предпочтительно основные ленты 12a, имеют предел прочности на разрыв меньше чем 45 сН/текс, предпочтительно от 15 до 40 сН/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%. В более предпочтительном варианте выполнения все основные ленты 12a имеют предел прочности на разрыв меньше чем 45 сН/текс, предпочтительно от 15 до 40 сН/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%, в то время как уточные ленты 12b имеют другой предел прочности на разрыв и/или удлинение при разрыве.

Возвращаясь к Фиг.1, уточные ленты 12b могут состоять из полипропилена, который, как правило, имеет температуру плавления кристалла выше 160°C. Полимерные ленты 12a, 12b могут быть одноосно вытянутыми. В первом варианте герметизирующий слой 13 содержит LDPE, температура плавления которого составляет приблизительно 105°C. Другие пригодные для использования полимерные композиции описаны как композиция A выше и будут описаны более подробно ниже. Полиэтилен имеет тот недостаток, что он плохо прилипает к полипропилену. По этой причине полимеры, которые демонстрируют низкую температуру плавления и соответствующим образом прилипают к полипропилену, являются также пригодными для использования в качестве альтернативы полиэтилену в качестве герметизирующего слоя 13. Преимущество использования герметизирующего слоя с более низкой температурой плавления, чем у полимерных лент 12a, 12b, имеет то преимущество, что ориентация молекул в одноосно вытянутых лентах 12a, 12b не нарушается под действием процесса герметизации. Посредством нагрева полимерных лент 12a, 12b до температуры плавления кристалла ориентация молекул в одноосно вытянутых лентах 12a, 12b может быть нарушена.

Возвращаясь к Фиг.2, возможность устранения недостатка плохой адгезии между PE и PP, как описано со ссылкой на Фиг.1, представляет собой введение адгезивного слоя 14. Адгезивный слой может состоять из композиции B, как описывается выше, и будет описан более подробно ниже.

В альтернативном варианте выполнения полимерные ленты 12a, 12b могут также иметь другие свойства по отношению к пределу прочности на разрыв и удлинение при разрыве. В этом случае важно использовать герметизирующий слой 13 с композицией A, как описывается выше и более подробно ниже.

Тканые материалы 11, 11' с покрытием по изобретению являются пригодными для взаимного соединения посредством сварки, где получаемое сварное соединение демонстрирует высокую прочность. Таким образом они являются особенно хорошо пригодными для использования при изготовлении мешков, в особенности для формовочно-фасовочно-укупорочного способа (FFS). Они являются также очень хорошо приспособленными для ультразвуковой сварки, сварки нагретым инструментом, инфракрасной сварки или сварки лазерным лучом. Высокочастотная сварка или микроволновая сварка представляют собой альтернативные технологии сварки, пригодные для использования, но они могут потребовать добавления высокочастотных или микроволновых сенсибилизирующих добавок (например, металлических частиц, графита, угля или других материалов) и или полярных полимеров к герметизирующему слою из полиэтилена или пропилена, поскольку эти полиолефиновые смолы обычно нечувствительны к высокочастотной энергии. Предпочтительно, используя один из этих способов сварки, сварку осуществляют так, что линия сварки или сварной шов располагается по существу под прямым углом к основным лентам 12a (по отношению к Фиг.3), тогда сварные швы должны быть вертикальными.

Такие полимерные ленты 12a, 12b по изобретению преимущественно изготавливают из термопластичного полимерного материала. Они могут представлять собой одноосно вытянутые полимеры. В соответствии с первым примером, полимерные ленты изготавливают из HDPE (T4). Получают предел прочности на разрыв 38,6 сН/текс, при этом получают удлинение при разрыве 56,7%. В этом случае герметизирующий слой состоит из композиции A. Дорогостоящий адгезивный слой может отсутствовать, поскольку HDPE и герметизирующий слой показывают хорошую адгезию. Также и рассеяние энергии выше по сравнению с тканями из PP лент. Во втором примере используют PP ленты со сходными механическими свойствами (T3). Получают предел прочности на разрыв 36 сН/текс, при этом получают удлинение при разрыве 40,9%. Однако необходим дополнительный адгезивный слой, как описано с помощью композиции B, между герметизирующим слоем и ткаными материалами.

На основе Фиг.4 схематически иллюстрируют сваривание вместе двух тканых материалов 11' с покрытием, изображенных на Фиг.2. Вначале два тканых материала 11', 11' с покрытием помещают один поверх другого таким образом, что их герметизирующие слои 13, 13 обращены друг к другу. Затем, по меньшей мере, один из тканых материалов 11', 11' с покрытием нагревают со стороны ткани 12 из одноосно вытянутых полимерных лент, то есть снаружи, до температуры (стрелка T), которая ниже температуры плавления кристалла тканого материала из лент с использованием, по меньшей мере, одного сварочного элемента 15, 16. Подвод тепла осуществляется до тех пор, пока герметизирующие слои 13 не станут плавиться и при этом плотно соединяться друг с другом, как показано с помощью области 18, с помощью прерывистой линии. Приложение давления осуществляют непосредственно через сварочные элементы 15, 16. Если способ сварки является ультразвуковой сваркой, то сварочный элемент 15 выполнен как ультразвуковой исполнительный механизм, а сварочный элемент 16 в качестве ответной детали имеет форму наковальни. Если способ сварки является сваркой нагретым инструментом, то сварочный элемент 15 выполнен как нагревательный элемент, а сварочный элемент 16 выполнен либо так же, как нагревательный элемент, либо как подвес. Если способ сварки является сваркой инфракрасным или лазерным лучом, сварочный элемент 15 выполнен как инфракрасный излучатель или источник лазерного луча.

Фиг.5a и Фиг.5b показывают трубчатый корпус 1 для мешка, образованный из плоской ткани 12, соединенной вдоль своих продольных краев 9a, 9b с формированием трубы. Трубу складывают несколько раз с тем, чтобы сформировать по существу прямоугольный корпус при заполнении. Корпус для мешка содержит ткань 12 с покрытием. Как можно увидеть из Фиг.5b, трубчатый корпус для мешка содержит герметизирующий шов или сварку, которая располагается по существу под прямым углом к длине трубчатого корпуса (и к основным лентам 12a ткани).

Упаковочная машина 100, показанная на Фиг.6 в схематичном виде в сечении, служит для заполнения мешков 200 продуктами 208. Этот продукт может, например, представлять собой объемный материал, порошкообразные продукты или рыхлые материалы с частицами. Кроме того, предполагается заполнять мешки 200 и другими продуктами 201, такими как жидкие или пастообразные продукты.

Упаковочная машина 100 выполнена, как упаковочная машина FFS, и содержит запасы 101 листов, имеющие, по меньшей мере, один рулон листа. Запасы 101 листов содержат свернутый в рулон трубчатый лист 102, используемый для изготовления мешков 200. Обеспечение запасов 101 листов одним или несколькими рулонами листов позволяет изготавливать мешки 200 по потребности. В частности, длина мешков является изменяемым параметром и может легко адаптироваться к желаемому заполняемому количеству.

Трубчатый корпус для мешка или лист 102, выводимый из рулона с листом из запасов листов 101, переносится с помощью накопителя 103 для листа внутрь упаковочной машины 100 и дальше к сварочному устройству 104 для угловых швов. В сварочном устройстве 104 для угловых швов углы сваривают, как они показаны на Фиг.8, как угловые сварные швы 207.

Эти угловые сварные швы или угловые сварки 207 позволяют получить форму параллелепипеда для заполненного мешка с тем, чтобы получить простую и имеющую приятный внешний вид способность к штабелированию. Это облегчает транспортировку, манипуляции и продажу.

Когда осуществляют угловые сварные швы 207, трубчатый лист 102 с угловыми сварными швами 207, произведенными в складках 220, переходит в устройство 106 для установления длины мешка, которое служит для установления соответствия фиксированной операции упаковочной машины 100. Устройство 106 для установления длины мешка позволяет постоянно разворачивать из запасов 101 лист, высвобождая его из рулона листов, в то время как упаковочная машина осуществляет на его внутренней части фиксированную операцию для формирования и заполнения, а затем герметизации мешков 200.

Приводной механизм 107 для листов служит для перемещения трубчатого листа 102. Трубчатый лист 102 вводится в сварочное устройство 112, где трубчатый лист 102 сначала зажимается с помощью зажимного устройства 105 перед тем, как (смотри Фиг.7) зажимы 108 для стыковой сварки осуществляют сварной шов в трубчатом листе 102.

Сварочное устройство 112 со сварочными лентами 128 для зажимов 108 для стыковой сварки одновременно сваривает центральную область и области со складками, хотя и при значительно различающихся температурах сварки. Сначала формируют днище мешка с помощью закрывающего шва 205. Закрывающий шов 205 продолжается по всей поперечной ширине 212 мешка 200.

Как показывает Фиг.7 в увеличенном виде, предусматривается режущий нож 109, который после выполнения закрывающего шва 205 на днище 215 мешка и продвижения трубчатого материала разрезает трубчатый лист 102 в области второго края 204 формируемого мешка. Мешок 200, выполненный как открытый мешок 210, теперь содержит днище 215 мешка и на своем верхнем краю он снабжен горловиной 211 для заполнения на отверстии 209 мешка. Горловина не продолжается по всей ширине мешка 200, поскольку область 220 складок исключается с помощью угловых сварных швов.

После этого закрывающий шов 205 на днище 215 мешка может охлаждаться с высокой производительностью посредством охлаждающего устройства 113 с получением адекватной стабильности.

Посредством поворотного конвейера 115 мешок 200 переносится дальше посредством шарнирных поворотных штанг 116 и открывается посредством устройства 110 для открывания мешка. В следующем цикле мешок 200 соединяется с желобом 123 для заполнения с помощью его горловины 211 и заполняется продуктом 208 из устройства 124 для подачи продукта.

После операции заполнения мешок 200 вводится через поворотный конвейер 115 в устройство 125 для закрывания, которое, в свою очередь, содержит прижимное устройство 105 и зажимы 108 для стыковой сварки со сварочными лентами 128.

В устройстве 125 для закрывания второй край 204 мешка 200 закрывают с помощью закрывающего шва 206 как головного шва. Область 220 складок опять сваривают внахлест при значительно повышенной температуре.

Фиг.8 иллюстрирует мешок 210 со складками с одной открытой стороной как мешок 200, содержащий закрывающие швы 205 и 206 на каждом краю из первого края 203 и второго края 204.

Оба закрывающих шва 205 и 206, выполненные как сварные швы 221, продолжаются по всей ширине мешка 200, делая возможным непроницаемую герметизацию внутреннего пространства мешка.

Мешок 200 заполняют на его втором краю 204 через горловину 211 мешка, отверстия 209 мешка. Горловина продолжается почти по всей ширине мешка. Область угловых сварных швов 207 отделена и не образует части горловины 211.

Мешок содержит четыре слоя на складках 220 в области 222 складок, в то время как в центральной области 223 должны свариваться только два слоя. Перекрывающаяся область 224 с тремя слоями может быть предусмотрена в случае, когда трубчатый лист 102 изготавливают из плоского листа или когда изготавливают трубчатый лист с открытыми краями и края 226 и 227 перекрываются в области соединения.

Фиг.9 показывает схематический и общий вид заполненного мешка, имеющего форму параллелепипеда, который легко штабелируется.

Фиг.10 иллюстрирует обычный мешок, в котором сварной шов на складках не является достаточно прочным, так что области 201 остаются необработанными, хотя мешок по-прежнему непроницаемо герметизирован. Настоящее изобретение ослабляет это воздействие.

Фиг.11 и 12 иллюстрируют две различные сварочные ленты 128 для зажимов 108 для стыковой сварки, предназначенные для упаковочной машины 100.

Сварочная лента 128, показанная на Фиг.11, имеет иной профиль 214 поперечного сечения. Сварочная лента 128 выполнена как сварочная лента электрического сопротивления, так что локальная температура зависит от локального электрического сопротивления сварочной ленты 128.

В областях, где необходима высокая температура, поперечное сечение является малым. В областях, где высокой температуры не требуется или она не является необходимой, предусматривают большее поперечное сечение. Это является причиной того, почему поперечное сечение является особенно высоким в крайней области 225, поскольку она продолжается за ширину мешка и в этой области сварки не происходит. Выбранное поперечное сечение является особенно низким в областях 222 складок, а в центральной области 223 оно является относительно большим. Таким образом, температура сварки, достигаемая в области 222 со складками, повышается на 60-100 градусов Кельвина и в настоящее время на 80 градусов Кельвина и выше и обеспечивает надежную герметизацию головного шва, включая область складок. Области 201, которые становятся необработанными на складках, могут быть устранены с тем, чтобы достичь хорошей способности к штабелированию. Выбранное поперечное сечение несколько ниже в перекрывающейся области 224 для получения надежного сваривания всех трех слоев, присутствующих здесь.

На Фиг.12 иллюстрируется другой вариант выполнения, в котором локально различную проводимость и, таким образом, температуру во время сварки получают с помощью локально различающихся покрытий. Рассматривается также сочетание профиля поперечного сечения с локальными покрытиями.

Покрытие 126, выбираемое в крайних областях 225, имеет особенно высокую проводимость. В областях 222 складок покрытие вообще не наносится или наносится покрытие, имеющее очень низкую проводимость. Покрытие 127 со средней проводимостью предусматривается в центральной области 223. В области 222 складок, в свою очередь, достигаемая температура сварки повышается на 60-100 градусов Кельвина, а в настоящее время приблизительно на 70-90 градусов Кельвина с тем, чтобы надежно соединить между собой области 220 складок. В необязательной перекрывающейся области 224 выбирают покрытие с несколько меньшей проводимостью для генерирования соответственно более высокой температуры сварки.

Эксперименты

Четыре различные ленты для тканых сеток получают на линии для производства ленты starEX 1500ES/E120T, Starlinger, в соответствии со спецификацией, приведенной в Таблице 1.

Из этих лент на ткацких станках Starlinger alpha 61 получают четыре различных сетки. Эти машины производят трубчатую ткань, а затем разрезают трубу на две плоские сетки посредством ультразвукового устройства для резки и герметизации. Композиция каждой ткани описана в Таблице 2.

Экструзионное покрытие этих выбранных сеток осуществляют на линии для экструзионного нанесения покрытия stacoTEC 1500COEX, Starlinger, с двумя экструдерами. Сетки предварительно нагревают перед тем, как на них наносят экструзионные покрытия из выбранных полимерных композиций, описанных в Таблице 3 и Таблице 4. Таблица 5 показывает рабочие характеристики полученных подложек.

(г/см3)

(г/10 мин,

2,16 кг) при 230°

(°C)

(°C)

(230°C)

этилена

(190°C)

октена

(190°C)

октена

** ELITE 5800, улучшенная полиэтиленовая смола, доступная от Dow Chemical Company

*** ELITE 5811, улучшенная полиэтиленовая смола, доступная от Dow Chemical Company

(г/м2)

(г/м2)

Машинное направление

Поперечное направление

(ткани) (термическая герметизация) 130°C, Н/15 мм

герметизации

(герметичный)

(импульсная

герметизация)

Н/50 мм

(импульсная

герметизация)

%

(высота)

метры

(высота)

метры

(высота)

метры

Условия испытаний для максимальной прочности герметизации (импульсная герметизация) и удлинения при разрыве:

Машина: Zwick/Roell “Zwicki - line 2,5”

Расстояние между зажимами: 150 мм

Скорость испытания: 100 мм/мин

Ширина образца: 50 мм

Для каждого опыта авторы испытывают по три образца.

Испытания осуществляют в соответствии с ASTM D882 с рассмотренными изменениями, связанными со специальными требованиями ткани.

Тканевые материалы с покрытием, перечисленные в Таблице 4, термически герметизируют. Для каждого тканевого материала с покрытием слой 13 герметизируется сам с собой. Все образцы герметизируются с использованием KOPP Sealer в соответствии с ASTM F2099. После приведения в контакт слоя 13 со слоем 13, как описано на Фиг.4, прикладывают тепло от ткани 12. Прочность термической герметизации определяют посредством приготовления герметизированных образцов при различных температурах, перед испытанием все образцы кондиционируют в течение 48 часов при условиях окружающей среды. Условия герметизации были следующими: время контакта одна секунда при усилии 500 Н, оба герметизирующих бруска нагревают до указанной температуры (каждый герметизирующий брусок имеет покрытие из TEFLON; ширина=5 мм для области связывания “5 мм × 15 мм” в центре образца). Размеры образца, используемого для определения прочности герметизации, составляют “длина 100 мм × ширина 15 мм”.

Прочность герметизации каждой подложки с покрытием определяют с использованием динамометра INSTRON 5564 при расстоянии между зажимами 30 мм и при относительной скорости головок 100 мм/мин. Для каждой температуры испытывают, по меньшей мере, пять образцов (результатов герметизаций) в поперечном направлении и регистрируют среднюю прочность герметизации. Рабочие характеристики герметизации каждой подложки с покрытием показаны на Фиг.13. Для температур герметизации выше чем 130°C начинается усадка сетки при герметизации.

Удлинение при разрыве для тканей с покрытием определяют в соответствии с ASTM D-882.

Плотности полимеров на основе этилена и полимеров на основе пропилена и их смесей измеряют в соответствии с ASTM D-792-08.

Индексы текучести расплава (I2) полимеров на основе этилена и их смесей измеряют в соответствии с ASTM D-1238-04, условие 190°C/2,16 кг. Скорости течения расплава (MFR) полимеров на основе пропилена и их смесей измеряют в соответствии с ASTM D-1238-04, условие 230°C/2,16 кг.

Температуру плавления (Tm) полимеров на основе этилена и на основе пропилена и их смесей можно определить с помощью дифференциальной сканирующей калориметрии (DSC) с использованием дифференциального сканирующего калориметра TA Instruments Model Q1000. Образец массой примерно “5-8 мг” вырезают из материала, который необходимо исследовать, и помещают непосредственно в поддон DSC для анализа. Образец сначала нагревают со скоростью примерно 10°C/мин до 180°C для полимеров на основе этилена (до 230°C для полимеров на основе пропилена и выдерживают изотермически в течение трех минут при этой температуре для обеспечения полного плавления (первый нагрев). Затем образец охлаждают при скорости 10°C в минуту до -60°C для полимеров на основе этилена (до -40°C для полимеров на основе пропилена) и выдерживают изотермически в течение трех минут, после чего его опять нагревают (второй нагрев) при скорости 10°C в минуту до полного расплавления. Термограмма от этого второго нагрева упоминается как “кривая второго нагрева”. Термограммы изображают на графике как “ватты/грамм в зависимости от температуры”.

Температуру плавления (температуры плавления) (Tm) полимеров можно определить из кривой второго нагрева, полученной от DSC, как описано выше. Температура кристаллизации (Tc) может быть определена из кривой первого охлаждения.

Температуры размягчения по Вика или теплостойкости по Вика измеряют в соответствии с ASTM D1525-07. Термин “температура размягчения”, как используется в настоящем документе, относится к температуре размягчения по Вика.

СПИСОК ССЫЛОЧНЫХ НОМЕРОВ:

Изобретение относится к многослойным упаковочным материалам и касается тканого материала с покрытием и мешка, изготовленного из этого материала. Содержит ткань из полимерных лент. Ткань покрыта герметизирующим слоем. Часть полимерных лент имеет предел прочности на разрыв меньше чем 45 сН/текс и удлинение при разрыве более чем 30%. Герметизирующий слой образован из композиции, содержащей по меньшей мере один сополимер этилена/α-олефина, причем композиция имеет плотность от 0,905 до 0,930 г/см3 и индекс текучести расплава от 3 до 20 г/10 мин. Мешок, содержит указанную ткань. Стенки мешков, по меньшей мере, частично состоят из тканого материала из полимерных лент, причем каждый из краев стенок мешков снабжен горловиной для заполнения. Изобретение позволяет создать тканевый материал с покрытием, обеспечивающий надежную герметизацию без толстых и дорогостоящих герметизирующих слоев. 3 н. и 17 з.п. ф-лы, 13 ил., 5 табл.

1. Тканый материал (11) с покрытием, содержащий ткань (12), образованную из полимерных лент (12a, 12b), причем ткань (12) покрыта герметизирующим слоем (13), отличающийся тем, что герметизирующий слой (13) образован из композиции А, содержащей по меньшей мере один сополимер этилена/α-олефина, причем композиция имеет плотность от 0,905 до 0,930 г/см3, предпочтительно от 0,910 до 0,930 г/см3 (1 см3=1 см3), и индекс текучести расплава (I2) от 3 до 20 г/10 мин, причем указанный по меньшей мере один сополимер этилена/α-олефина является комбинацией (i) гомогенно разветвленного сополимера этилена/α-олефина и (ii) гетерогенного сополимера этилена/α-олефина.

2. Тканый материал с покрытием по п. 1, в котором α-олефин выбран из С3-С10 α-олефина.

3. Тканый материал с покрытием по п. 2, в котором α-олефин выбран из пропилена, 1-бутена, 1-гексена или 1-октена.

4. Тканый материал с покрытием по п. 1, в котором композиция А имеет индекс текучести расплава (I2) от 4 до 15, более предпочтительно от 5 до 12 г/10 мин (ASTM D-1238-04, условие 190°C/2,16 кг).

5. Тканый материал с покрытием по любому из пп. 1-4, дополнительно содержащий слой (14) адгезива, который образован из композиции В, содержащей по меньшей мере один полимер на основе пропилена, предпочтительно сополимер пропилена/этилена, более предпочтительно сополимер пропилена/этилена.

6. Тканый материал с покрытием по п. 5, в котором композиция В имеет плотность от 0,860 до 0,930 г/см3 и скорость течения расплава (MFR) от 10 до 35 г/10 мин.

7. Тканый материал с покрытием по п. 5, в котором композиция В имеет плотность от 0,865 до 0,925 г/см3, а более предпочтительно от 0,870 до 0,920 г/см3.

8. Тканый материал с покрытием по п. 5, в котором композиция В имеет скорость течения расплава от 12 до 30 г/10 мин, более предпочтительно от 15 до 25 г/10 мин (ASTM D-1238-04, условие 230°C/2,16 кг).

9. Тканый материал с покрытием по п. 5, в котором композиция В имеет по меньшей мере одну температуру плавления (Tm) от 90°C до 120°C, предпочтительно от 100°C до 110°C, как определено с помощью дифференциального сканирующего калориметра (DSC).

10. Тканый материал с покрытием по п. 5, в котором адгезив содержит по меньшей мере один дополнительный полимер на основе этилена.

11. Тканый материал с покрытием по п. 10, в котором один дополнительный полимер на основе этилена представляет собой гомополимер этилена с плотностью от 0,910 до 0,935 г/см3,

12. Тканый материал с покрытием по любому из пп. 1-4, 6-11, в котором ткань (12) образована из полимерных лент (12a, 12b), причем по меньшей мере часть полимерных лент (12a, 12b) имеет предел прочности на разрыв меньше чем 45 cH/текс, предпочтительно от 15 до 40 cH/текс, и удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%.

13. Тканый материал с покрытием по п. 12, в котором ткань (12) содержит основные ленты (12a) и уточные ленты (12b), где указанные основные ленты (12a) имеют указанный предел прочности на разрыв меньше чем 45 cH/текс, предпочтительно от 15 до 40 cH/текс, и указанное удлинение при разрыве больше чем 30%, предпочтительно от 40 до 90%.

14. Тканый материал с покрытием по п. 13, в котором, по меньшей мере, часть уточных лент (12b) имеет предел прочности на разрыв и/или удлинение при разрыве, отличные от параметров указанных основных нитей (12a).

15. Тканый материал с покрытием по п. 12, в котором указанные полимерные ленты (12a, 12b) содержат полипропилен (РР), полиэтилен (РЕ), предпочтительно полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LLDPE) или их комбинации.

16. Трубчатый корпус (1) для мешка, образованный из плоского тканого материала, соединенного вдоль ее продольных краев с формированием трубы, причем корпус для мешка содержит тканый материал (12) с покрытием по любому из пп. 1-15, при этом герметизирующий слой (13) находится внутри трубы.

17. Мешок (10), содержащий трубчатый корпус (1) для мешка, образованный из плоского тканого материала (12), соединенного вдоль продольных краев с формированием трубы, причем корпус (1) для мешка содержит тканый материал с покрытием (12) по любому из пп. 1-15.

18. Мешок по п. 17, в котором герметизирующий слой (13) расположен на внутренней стенке указанного трубчатого корпуса (1) для мешка.

19. Мешок по п. 18, в котором по меньшей мере один герметизирующий шов или сварной шов расположен по существу под прямым углом к основным лентам (12a) ткани (12).

20. Мешок по любому из пп. 17-19, полученный с помощью формовочно-фасовочно-укупорочной машины (FFS).

| US 4649259 A, 10.03.1987 | |||

| WO 2009033196 A1, 26.04.2012 | |||

| US 5845995 A, 08.12.1998 | |||

| WO 9530598 A1, 16.11.1995 | |||

| МНОГОКОМПОНЕНТНЫЕ СТРУКТУРЫ, ХАРАКТЕРИЗУЮЩИЕСЯ УЛУЧШЕННОЙ АДГЕЗИЕЙ МЕЖДУ КОМПОНЕНТАМИ | 2005 |

|

RU2393096C2 |

Авторы

Даты

2015-04-27—Публикация

2011-10-18—Подача