Настоящее изобретение касается полиизоциануратных (ПИЦ) реактивных композиций, которые хорошо подходят для ингибирующих коррозию, износоустойчивых покрытий, наносимых путем плавления или напыления на металлические поверхности, и отливки и для покрытия внутренностей труб.

Для защиты нефтяных и газовых трубопроводов, а также балластных цистерн кораблей от коррозии обеспечивают покрытия, которые выдерживают катодную защиту.

Если не использовать нержавеющую сталь или определенные морские бронзы для изготовления таких металлических изделий, можно ожидать, что коррозия с соответствующими эстетическими проблемами и видами отказов, будет жестко ограничивать срок службы продукта. Даже когда используются эти два относительно устойчивых к коррозии класса материалов, коррозия все еще может протекать, особенно в соленой воде или в жесткой среде. Проблемы коррозии наиболее суровы, когда используют более активные металлы, такие как магний, алюминий и углеродистая сталь. Такие предметы могут стать сильно корродированными после относительно коротких периодов времени.

Чтобы уменьшить коррозионное действие на металлы, обычно проводят обработку поверхности. Например, используют хромирование и никелирование. Однако покрытие металлами сравнительно дорого, особенно когда нужно покрывать большие сооруженные структуры, сделанные с помощью сварки. Кроме того, такие покрывающие процедуры не работают хорошо на многих активных металлах, таких как алюминий.

Анодирование также применяют, чтобы увеличить коррозионную стойкость, и его эффективно используют на маленьких деталях. Однако большие трубчатые структуры обычно сваривают вместе. Анодированное покрытие локально нарушается во время процесса сварки. Анодирование очень больших, предварительно изготовленных структур не является экономически эффективным.

В предшествующем уровне техники предложены несколько покрывающих систем, чтобы обеспечить коррозионную устойчивость.

Такие рабочие характеристики, как шлифуемость, способность к повторному покрытию и коррозионная устойчивость особенно важны для покрывающих композиций, предназначенных для использования в качестве грунтовки поверх стальной основы.

Однако в предшествующем уровне техники было трудно получить надлежащий баланс в отношении требований к шлифуемости, способности к повторному покрытию, коррозионной устойчивости и адгезии к металлу.

Недостаток в обеспечении надлежащей коррозионной устойчивости или устойчивости к солевому туману обычно проявляется в виде "ползучести разметки". "Ползучесть разметки" относится к той степени коррозии и/или потери адгезии, которая возникает вдоль и под пленкой возле разметки, сделанной в затвердевшей пленке после того, как затвердевшую пленку поместили в устройство проверки в солевом тумане. Разметка обычно распространяется вниз сквозь пленку в нижележащую металлическую подложку. Применяемые здесь термины "коррозионная устойчивость" и "устойчивость к солевому туману" относятся к способности затвердевшей пленки останавливать распространение коррозии и/или потерю адгезии вдоль линии разметки, находящейся в устройстве проверки в солевом тумане в течение заданного времени. Затвердевшие пленки, которые не способны обеспечить надлежащую устойчивость к солевому туману, являются уязвимыми к крупномасштабному повреждению пленки и/или потере адгезии в результате небольших или исходно незначительных сколов, порезов и царапин на пленке и последующего взаимодействия с элементами наружного разрушения под влиянием атмосферных воздействий.

Покрытия из каменноугольной смолы, асфальт и эпоксидные краски из каменноугольной смолы ранее применяли в качестве противокоррозионных покрывающих композиций. Эти покрывающие композиции имеют ряд недостатков, среди прочего, они имеют плохие низкотемпературные характеристики, такие как излечимость, хрупкость, устойчивость к удару и гибкость. Например, эпоксидные краски из каменноугольной смолы, хотя и имеют хорошие адгезионные свойства, имеют плохую эффективность покрытия и устойчивость к истиранию, так как продолжительность вулканизации велика, что препятствует получению относительно толстых покрытий.

В покрытии трубопроводов известны системы с наплавленным эпоксидным покрытием (FBE), применяемые в качестве грунтовки (возможно 2 покрытия). Здесь порошок реагирует на горячей трубе. FBE-покрытие наносят с полиэтиленом/полипропиленом (ПЭ/ПП) с помощью способа спекания. Недостатком предшествующего уровня техники является то, что FBE-покрытие требует температур подложки от 180 до 240°С, чтобы затвердевать и связываться с металлической подложкой. Это вызывает высокие затраты энергии. Также FBE-наплавленные покрытия могут выдерживать температуры эксплуатации не больше, чем 140°С, что недостаточно для трубопроводов глубоких скважин поиска нефти; противокоррозионное FBE-покрытие будет нарушаться при температурах около 140°С.

Известны полиуретановые покрытия для металлических подложек, см. US 2003/0139561, US 5391686, US 4716210, WO 02/051949, US 6699528, WO 96/33816 и WO 01/79369. Двухкомпонентные смеси, полиольный компонент и полиизоцианатный компонент обычно реагируют при изоцианатном индексе от 80 до 150%, образуя покрытие.

US 6387447 и WO 2010/003788 описывают синтактические термоизолирующие покрытия для труб, применяемых в прибрежном секторе. Эти покрытия получают путем реакции полиизоцианата с реакционноспособным по отношению к изоцианату соединением в присутствии полых объектов.

Хотя было обнаружено, что полиуретановые покрытия применимы в качестве грунтовок, они не достигают желаемого баланса свойств. В частности, чтобы полиуретановые пленки обеспечивали желаемую устойчивость к коррозии, они обычно предполагают использование компонентов коррозионной защиты, содержащих красители с тяжелыми металлами, такие как хромат стронция, силикохромат свинца и подобные. К сожалению, шлифовка такой пленки производит пыль, которая неблагоприятна для окружающей среды из-за присутствия красителей, содержащих тяжелые металлы. Соответственно, было бы выгодно обеспечить покрытие, которое может обеспечить надлежащую коррозионную устойчивость, но которое, по существу, свободно от каких-либо красителей, содержащих тяжелые металлы.

Кроме того, жесткие полиуретановые пены, которые обычно применяют в настоящее время, разработаны для температур непрерывной эксплуатации до 130°С с короткими пиками до 140°С. Это подходит для большинства нагревающих сетей на территории Западной Европы. Электростанции в Восточной Европе, однако, выдают гораздо более высокие температуры потока, которые могут достигать 200°С. Жесткая полиуретановая пена, которая обычно применяется, не подходит для таких температурных интервалов.

Ни одна из цитированных выше ссылок не описывает составы, которые обеспечивают покрытия, демонстрирующие прекрасные коррозионные свойства, быструю скорость затвердевания, хорошую адгезию, надлежащую гибкость, низкий перенос влаги, высокую термическую стабильность и отсутствие отслаивания при нанесении на подложку.

Соответственно, цель данного изобретения состоит в том, чтобы обеспечить затвердевающую покрывающую композицию, которая может наноситься непосредственно на металлическую основу и обеспечивает коммерчески приемлемый уровень коррозионной стойкости.

Согласно настоящему изобретению предлагается новая композиция, которая применима для покрытия различных подложек и, в частности, для нанесения в качестве покрытия на металлические поверхности, придавая им высокую степень предотвращения коррозии.

Также, согласно настоящему изобретению, предлагается способ ингибирования коррозии металлических подложек, включающий покрытие данных подложек новой композицией данного изобретения.

Настоящее изобретение обеспечивает несинтактическое покрытие на основе полиизоцианата, которое отличается тем, что его готовят путем реакции органического полиизоцианата с соединением, содержащим реакционноспособные к полиизоцианату атомы водорода, с изоцианатным индексом больше чем 1000% в присутствии катализатора тримеризации.

Полиизоциануратные композиции данного изобретения при нанесении в качестве покрытия на металлические подложки обеспечивают прекрасное ингибирование коррозии, быстрое затвердевание при слегка повышенной температуре, подходят для высокотемпературной эксплуатации, демонстрируют прекрасную адгезию и гибкость, демонстрируют очень хорошую ударопрочность, показывают низкий перенос влажных паров, а также показывают минимальное катодное отсоединение, т.е. отслаивание из-за коррозии. Коммерчески приемлемая, коррозионная устойчивость означает достижение результатов тестирования катодного отслаивания (КО) менее 8 мм при 23°С и 28 днях (измерение согласно стандарту DIN EN 10290).

В частности, по сравнению с полиуретановыми (ПУР) покрытиями (где изоцианатный индекс обычно ниже 150%) полиизоциануратные (ПИР) высокоиндексные покрытия настоящего изобретения обеспечивают улучшенную коррозионную стойкость и более высокую термическую стабильность и твердость. По сравнению с эпоксидными покрытиями предшествующего уровня техники, ПИР- покрытия настоящего изобретения обеспечивают более высокую термическую стабильность и могут затвердевать при гораздо меньших температурах. См. таблицу ниже.

Полиизоциануратные покрытия настоящего изобретения обычно демонстрируют растяжение при измерении в виде свободной пленки соответственно стандарту DIN 53504, по меньшей мере, 10% и предпочтительно, по меньшей мере, 20%. Растяжение можно регулировать посредством изоцианатного индекса и изоцианатной величины в полиизоцианате, используемом в композиции покрытия. В этом отношении чем меньше величина NCO и/или чем ниже индекс, тем больше будет растяжение.

US 5534299 описывает способ изоляции труб, содержащий нанесение на стальную трубу, по меньшей мере, одного слоя полиизоциануратного (ПИР) пластика, приготовленного с изоцианатным индексом от 300 до 2000, предпочтительно от 350 до 900, и затем, по меньшей мере, одного слоя жесткой полиуретановой пены. Слой ПИР, описанный в US 5534299, имеет вспененную микроячеистую структуру, тогда как ПИР-покрытие настоящего изобретения представляет собой невспененную систему, поддерживая, таким образом, проникновение воды на минимуме и улучшая противокоррозионные свойства. При этом в кроющей ПИР-композиции настоящего изобретения обычно применяют поглотители воды, чтобы захватывать всю воду, чтобы избежать возникновения какого-либо пенообразования.

"Изоцианатный индекс", или "NCO-индекс", или "индекс" означает отношение NCO-групп к реакционноспособным по отношению к изоцианату атомам водорода, присутствующим в данной композиции, выраженное в виде процентов. Другими словами, NCO-индекс выражает процентное содержание изоцианата, действительно используемого в составе, относительно количества изоцианата, теоретически требуемого для реакции с количеством реакционноспособного по отношению к изоцианату водорода, используемого в данном составе. Следует заметить, что NCO-индекс, используемый здесь, рассматривается с точки зрения действительного процесса полимеризации при приготовлении материала, содержащего изоцианатный ингредиент и реакционноспособные по отношению к изоцианату ингредиенты. Любые изоцианатные группы, израсходованные на предварительном этапе с получением модифицированных полиизоцианатов (включая производные изоцианатов, упоминаемые в технике как преполимеры), или любые активные атомы водорода, израсходованные на предварительном этапе (например, прореагировавшие с изоцианатом с получением модифицированных полиолов или полиаминов), не принимают во внимание при вычислении изоцианатного индекса. Только свободные изоцианатные группы и свободные реакционноспособные по отношению к изоцианату атомы водорода (включая атомы водорода воды), присутствующие на действительной стадии полимеризации, принимают во внимание.

Реакцию полимеризации по настоящему изобретению обычно проводят при изоцианатном индексе от 1000 до 10000%, предпочтительно от 1200 до 5000%, более предпочтительно от 1500 до 4000% и наиболее предпочтительно приблизительно 2400%.

Полиизоцианат, используемый в настоящем изобретении, может содержать любое число полиизоцианатов, включая изоцианаты типа толуолдиизоцианатов (ТДИ), дифенилметандиизоцианата (МДИ), и преполимеры этих изоцианатов, но не ограничиваясь ими. Предпочтительно, полиизоцианат имеет, по меньшей мере, два ароматических кольца в своей структуре и является жидким продуктом. Полимерные изоцианаты, имеющие функциональность больше чем 2, являются предпочтительными.

Дифенилметандиизоцианат (МДИ), используемый в настоящем изобретении, может быть в виде его 2,4'-, 2,2'- и 4,4'-изомеров и их смесей, смеси дифенилметандиизоцианатов (МДИ) и их олигомеров известны в технике как "сырой" или полимерный МДИ (полиметилен-полифенилен-полиизоцианаты), имеющий изоцианатную функциональность больше чем 2, или любого из его производных, имеющего уретановую, изоциануратную, аллофонатную, биуретную, уретониминовую, уретдионовую и/или иминооксадиазиндионовую группу и их смеси.

Примерами других подходящих полиизоцианатов являются толуолдиизоцианат (ТДИ), гексаметилендиизоцианат (ГМДИ), изофорондиизоцианат (ИФДИ), бутилендиизоцианат, триметилгексаметилендиизоцианат, ди(изоцианатциклогексил)метан, изоцианатметил-1,8-октандиизоцианат и тетраметилксилолдиизоцианат (ТМКДИ).

Благодаря их лучшей смешиваемости с реакционноспособной по отношению к изоцианату композицией и легкостью их применения, предпочтительными полиизоцианатами для данного изобретения являются полупреполимеры и преполимеры, которые могут быть получены путем реакции полиизоцианатов с соединениями, содержащими реакционноспособные по отношению к изоцианату атомы водорода. Примеры соединений, содержащих реакционноспособные по отношению к изоцианату атомы водорода, включают спирты, гликоли или даже полиолы простых полиэфиров и полиолы сложных полиэфиров с относительно высокой молекулярной массой, меркаптаны, карбоновые кислоты, амины, мочевину и амиды. Особенно подходящие преполимеры представляют собой продукты реакции полиизоцианатов с одноатомными или многоатомными спиртами.

Преполимеры готовят обычными способами, например, путем реакции полигидроксильных соединений, которые имеют молекулярную массу от 400 до 5000, в частности моно- или полигидроксильных простых полиэфиров, возможно смешанных с многоатомными спиртами, которые имеют молекулярную массу меньше 400, с избыточными количествами полиизоцианатов, например алифатических, циклоалифатических, аралифатических, ароматических или гетероциклических полиизоцианатов.

Примерами полиолов простых полиэфиров являются полиэтиленгликоль, полипропиленгликоль, сополимер полипропиленгликоля-этиленгликоля, политетраметиленгликоль, полигексаметиленгликоль, полигептаметиленгликоль, полидекаметиленгликоль и полиолы простых полиэфиров, полученные путем сополимеризации с раскрытием цикла оксидов алкиленов, таких как оксид этилена и/или оксид пропилена, с реакционноспособным по отношению к изоцианату инициаторами с функциональностью от 2 до 8. Предпочтительно, полиолы простых полиэфиров основаны на оксиде пропилена, возможно в комбинации с оксидом этилена до 20 масс.% (в расчете на все оксиды алкиленов).

Диолы сложных полиэфиров, полученные путем реакции многоатомного спирта и многоосновной кислоты, даются в качестве примеров полиолов сложных полиэфиров. В качестве примеров многоатомного спирта могут быть даны этиленгликоль, пропиленгликоль, тетраметиленгликоль, политетраметиленгликоль, 1,6-гександиол, 3-метил-1,5-пентандиол, 1,9-нонандиол, 2-метил-1,8-октандиол и подобные. В качестве примеров многоосновной кислоты могут быть даны фталевая кислота, димерная кислота, изофталевая кислота, терефталевая кислота, малеиновая кислота, фумаровая кислота, адипиновая кислота, себациновая кислота и подобные.

Предпочтительно, полиол, используемый для приготовления преполимера, представляет собой полиол, который приводит к улучшенной смешиваемости между полиизоцианатом и реакционноспособным по отношению к изоцианату соединением в конечном составе.

В особенно предпочтительном варианте осуществления данного изобретения в качестве полиизоцианатного компонента используют преполимеры, имеющие среднюю функциональность от 2,0 до 2,9, предпочтительно от 2,2 до 2,5, максимальную вязкость 6000 мПа с и содержание изоцианата от 6 до 30 масс.%, предпочтительно от 10 до 26 масс.% и наиболее предпочтительно от 16 до 20 масс.%.

Лучшие результаты с точки зрения катодного отслаивания получают, используя преполимеры с содержанием изоцианата выше 16 масс.% и функциональностью выше чем 2.

Вторым компонентом состава настоящего покрытия является реакционноспособное по отношению к изоцианату соединение. Может быть использовано любое из вышеуказанных соединений.

Предпочтительно, используют в качестве реакционноспособного по отношению к изоцианату соединения гидрофобные соединения. Они дают покрытия с дополнительно улучшенными противокоррозионными свойствами. Примерами предпочтительных гидрофобных полиолов являются полиолы сложных полиэфиров, основанных на димерной кислоте (димеризованные жирные кислоты), и полиолы простых полиэфиров, основанных только на оксиде пропилена.

Высокотемпературные устойчивые покрытия с прекрасными противокоррозионными свойствами достигаются с помощью настоящего изобретения без использования так называемых полимерных полиолов. Такие полимерные полиолы обычно получаются путем полимеризации in situ виниловых мономеров, обычно акрилонитрила или смесей акрилонитрила и стирола, в несущем полиоле.

Лучшие характеристики получают, когда оба компонента, полиизоцианат и реакционноспособное по отношению к изоцианату соединение, легко смешиваются друг с другом. В этой связи хорошая смешиваемость означает прозрачный раствор после хорошего перемешивания.

Третьим компонентом настоящего адгезивного состава является катализатор, который ускоряет тримеризацию изоцианатов. В качестве катализатора тримеризации могут быть использованы все подобные известные катализаторы, такие как гидроксиды тетраалкиламмония (например, гидроксид тетраметиламмония, гидроксид тетраэтиламмония и гидроксид тетрабутиламмония), соли слабых органических кислот (например, ацетат тетраметиламмония, ацетат тетраэтиламмония и ацетат тетрабутиламмония), гидроксиды триалкилгидроксиалкиламмония (например, гидроксид триметилгидроксипропиламмония, гидроксид триметилгидроксиэтиламмония, гидроксид триэтилгидроксипропиламмония и гидроксид триэтилгидроксиэтиламмония), соли слабых органических кислот (например, ацетат триметилгидроксипропиламмония, ацетат триметилгидроксиэтиламмония, ацетат триэтилгидроксипропиламмония и ацетат триэтилгидроксиэтиламмония), третичные амины (например, триэтиламин, триэтилендиамин, 1,5-диазабицикло[4.3.0]нонен-5,1.8-диазабицикло[5.4.0]-ундецен-7 и 2,4,6-трис(диметиламинометил)фенол), соли металлов алкилкарбоновых кислот (например, уксусной кислоты, капроновой кислоты, каприловой кислоты, октиловой кислоты, миристиновой кислоты и нафтеновой кислоты) и подобные. Особенно предпочтительной группой катализаторов тримеризации являются соли четвертичного аммония и соли щелочных металлов карбоновых кислот, такие как ацетат калия или 2-этилгексаноат калия.

Количество используемого катализатора тримеризации предпочтительно составляет от 0,01 до 0,1 масс.% в расчете на весь состав. Чем больше катализатора используется, тем меньше время сушки и, следовательно, увеличивается скорость производства; однако слишком высокая концентрация катализатора будет препятствовать хорошему смачиванию и, следовательно, приведет к плохой адгезии.

Предпочтительно, катализатор растворяют в реакционноспособном по отношению к изоцианату соединении, чтобы достичь стабильности хранения.

Могут быть добавлены добавки, известные из технологии покрытия. Примеры включают выравнивающие агенты, регулирующие вязкость добавки, (противокоррозионные) красители, наполнители, матирующие агенты, УФ стабилизаторы, антиоксиданты, поглотители воды, тиксотропные агенты, армирующие агенты, пластификаторы, поверхностно-активные вещества, промоторы адгезии (например, силаны), пеногасители и антимикробные агенты. Эти добавки могут вводиться в количествах в интервалах от 0,01 до 25 масс.% от всей композиции. Так как покрытие настоящего изобретения является несинтактическим покрытием, полые частицы обычно не добавляют в реакционную смесь.

Полиизоцианат, реакционноспособное по отношению к изоцианату соединение, катализатор тримеризации и возможные другие добавки смешивают, и данную смесь наносят, например, в виде покрытия на подложку.

Массовое отношение между полиизоцианатом и реакционноспособным по отношению к изоцианату материалом обычно составляет от 1/1 до 10/1 и предпочтительно от 1/1 до 4/1.

Композиции настоящего изобретения могут быть применимы для покрытия множества подложек, и выбор конкретной подложки не считается критичным сам по себе для данного изобретения и обычно включает в себя любую подложку, на которую покрывающие материалы наносят рутинным образом, чтобы ингибировать или предотвращать повреждение из-за транспортировки, установки, воздействия погодных условий и соответствующих источников повреждения. Эти подложки включают в себя металлические подложки, цементные структуры, подложки из натурального дерева или подложки из древесных побочных продуктов, и другие подобные подложки, но не ограничиваются ими.

Хотя композиция данного изобретения находит особое применение в качестве ингибирующего коррозию покрытия для металлических подложек, таких как, например, железные трубы, она также может преимущественно применяться к другим металлсодержащим подложкам, таким как полупористые цементные подложки, которые заключают в себе металлические элементы, такие как металлическое армирование.

Композиции данного изобретения могут наноситься на подложки с образованием на них покрытия с помощью множества технологий, включая литье, напыление, нанесение кистью, погружение, покрытие экструзией жидкости или покрытие жидкой лентой, но не ограничиваясь ими. Эти и другие технологии нанесения хорошо известны специалистам в данной области техники.

Данный процесс включает в себя покрытие изделий покрывающей композицией при повышенных температурах, предпочтительно выше 60°С, более предпочтительно выше 80°С и наиболее предпочтительно около 100°С, и предоставление возможности данному покрытию застывать в устойчивую к коррозии пленку.

В качестве инструмента для нанесения покрывающей композиции согласно настоящему изобретению могут быть упомянуты известные инструменты, такие как машина безвоздушного распыления, машина воздушного распыления, погружение, валковый инструмент, кисть и тому подобное.

Различные аспекты данного изобретения иллюстрируются, но не ограничиваются с помощью следующих примеров.

В этих примерах использовали следующие ингредиенты:

Полиол 1: инициированный глицерином полиол простого полиэфира MW 6000, величина ОН ниже 35 мг КОН/г с 15% ОЭ-концов

Полиол 2: инициированный глицерином полиол простого полиэфира MW 4800, величина ОН ниже 35 мг КОН/г с 17% ОЭ-концов

Добавка 1: молекулярное сито 3 Е

Катализатор 1: катализатор тримеризации соль четвертичного аммония

Катализатор 2: катализатор гелеобразования триэтилентриамин

Катализатор 3: катализатор тримеризации ацетат калия

Добавка 2: силоксановый пеногаситель

ДЭГ: диэтиленгликоль

ГД: гександиол

Изо 1: преполимер на основе полимерного МДИ с функциональностью 2,2 и NCO 19,3%

Изо 2: преполимер на основе полимерного МДИ с функциональностью 2,2 и величиной NCO 27,4 масс.%

Изо 3: преполимер на основе МДИ с функциональностью 2,1 и величиной NCO 26 масс.%

Изо 4: преполимер на основе МДИ с функциональностью 2,0 и величиной NCO 6,5 масс.%

Изо 5: преполимер на основе МДИ с функциональностью 2,0 и величиной NCO 10 масс.%

Изо 6: вариант уретонимина на основе МДИ с функциональностью 2,13 и величиной NCO 29,7 масс.%

Изо 7: преполимер, содержащий уретонимин на основе МДИ, с функциональностью 2,1 и величиной NCO 24,5 масс.%

ПРИМЕР 1

Для получения покрытий использовали полиизоциануратные составы, содержащие ингредиенты, указанные ниже в таблице 1 (количества приведены в масс.ч.). Покрытие наносили с помощью машины, дозирующей два компонента, оборудованной стационарным смесителем, и отливали или распыляли на металлическую подложку, которую только что подвергали пескоструйной обработке до SA 2½, и со средней поверхностной шероховатостью минимум 100 микрон. Металлическую подложку предварительно нагревали до 100°С перед нанесением покрытия. Затем покрытый образец помещали в нагретый сушильный шкаф при 100°С на 15 минут.

Катодное отслаивание полученных покрытий измеряли согласно DIN EN 10290 (28 дней/23°С; результаты представлены в таблице 1.

Эти результаты показывают, что только для покрытий, реагировавших при индексе больше чем 1000 (образцы 2-5), получается приемлемая устойчивость к коррозии.

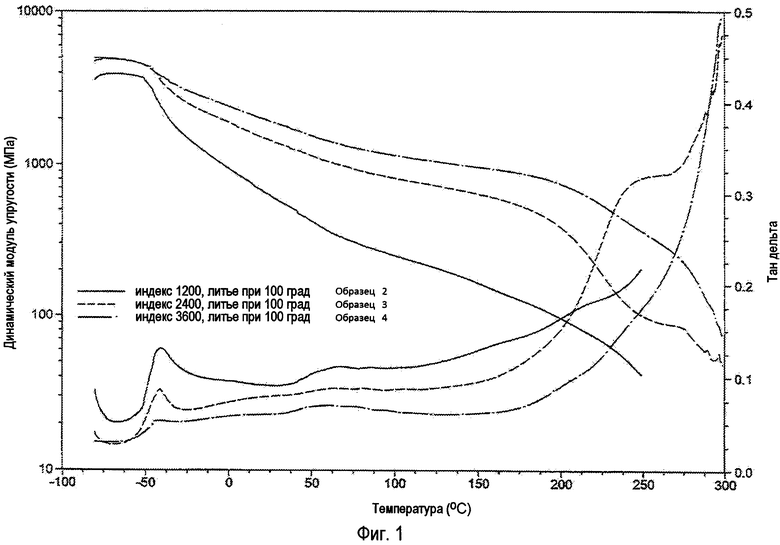

Дополнительно измеряли температуру стеклования (Tg) каждого из покрытий согласно стандарту ASTM D 4065 (1992) на универсальном инструменте V3.8В ТА. Результаты представлены на Фиг.1. Системы согласно настоящему изобретению не показывают существенного падения модуля при температурах выше 150°С.

ПРИМЕР 2

Полиизоциануратные составы, содержащие ингредиенты, указанные ниже в таблице 2 (количества приведены в масс.ч.), использовали для получения покрытий таким же образом, как описано выше в примере 1.

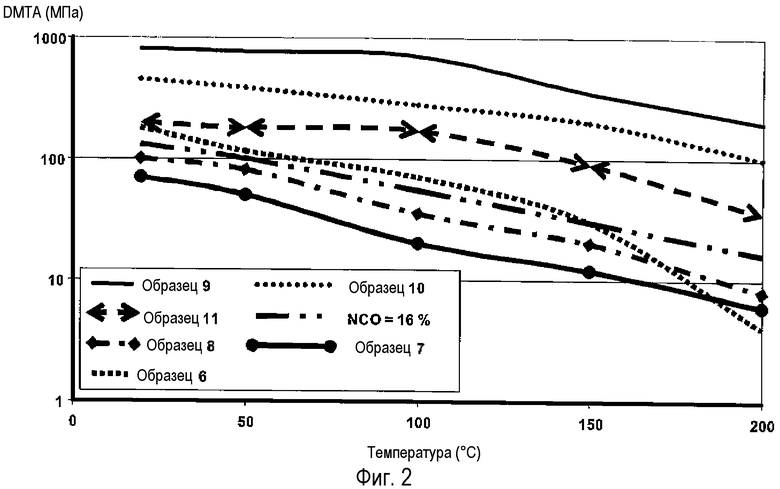

Tg полученных покрытий измеряли, как в примере 1. Результаты также представлены в таблице 2 и схематично на Фиг.2. Стандартные полиуретановые покрытия с индексом ниже 1000 (образцы 6-8) демонстрируют сильное падение модуля при температурах выше 150°С в противоположность ПИР покрытиям настоящего изобретения (образцы 9-11).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТА | 2013 |

|

RU2609165C2 |

| КОМПОЗИТНАЯ ПАНЕЛЬ | 2007 |

|

RU2433912C2 |

| ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩИЕ ПЕНОМАТЕРИАЛЫ С ДЛИТЕЛЬНЫМ ПЕРИОДОМ МЕЖДУ СМЕШЕНИЕМ КОМПОНЕНТОВ И ПЕРЕХОДОМ В СМЕТАНООБРАЗНУЮ МАССУ И СПОСОБНОСТЬЮ К МГНОВЕННОМУ ОТВЕРЖДЕНИЮ | 2018 |

|

RU2780087C2 |

| АДГЕЗИВ НА ОСНОВЕ ПОЛИИЗОЦИАНУРАТА | 2008 |

|

RU2451709C2 |

| СМЕСИ, ПОЛУЧАЕМЫЕ ПУТЕМ РЕАКЦИИ ПОЛИОЛА И АНГИДРИДА, И ИХ ПРИМЕНЕНИЕ В ПОЛИИЗОЦИАНАТАХ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ | 2009 |

|

RU2506279C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2415877C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2428436C2 |

| СОДЕРЖАЩИЕ АЛЬДЕГИД СОЕДИНЕНИЯ, УДОВЛЕТВОРЯЮЩИЕ ТРЕБОВАНИЯМ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ПОЛИИЗОЦИАНАТНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2654388C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПРОМЕЖУТОЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПОЛИИЗОЦИАНУРАТ | 2013 |

|

RU2628086C2 |

Настоящее изобретение касается полиизоциануратных реактивных композиций, которые хорошо подходят для ингибирующих коррозию, износоустойчивых покрытий. Описана несинтактическая кроющая композиция на основе полиизоцианата, получаемая путем взаимодействия органического полиизоцианата с соединением, содержащим реакционноспособные по отношению к изоцианату атомы водорода, с изоцианатным индексом больше чем 1000% в присутствии катализатора тримеризации и при отсутствии полимерных полиолов. Также описаны реакционная смесь для получения несинтактической кроющей композиции на основе полиизоцианата, применение кроющей композиции на основе полиизоцианата, способ ингибирования коррозии металлических поверхностей и изделие, содержащее подложку и пленочное покрытие, приставшее к ней, где данное пленочное покрытие содержит кроющую композицию. Технический результат - при нанесении в качестве покрытия на металлические подложки, обеспечение прекрасного ингибирования коррозии, быстрого затвердевания при слегка повышенной температуре, возможности высокотемпературной эксплуатации, прекрасной адгезии и гибкости, очень хорошей ударопрочности, низкого переноса влажных паров, а также минимального катодного отсоединения, т.е. отслаивания из-за коррозии. 5 н. и 7 з.п. ф-лы, 2 пр., 2 табл., 2 ил.

1. Несинтактическая кроющая композиция на основе полиизоцианата, получаемая путем взаимодействия органического полиизоцианата с соединением, содержащим реакционноспособные по отношению к изоцианату атомы водорода, с изоцианатным индексом больше чем 1000% в присутствии катализатора тримеризации и при отсутствии полимерных полиолов.

2. Кроющая композиция по п.1, в которой изоцианатный индекс составляет от 1000 до 10000%, предпочтительно от 1200 до 5000%, более предпочтительно от 1500 до 4000% и наиболее предпочтительно приблизительно 2400%.

3. Кроющая композиция по п. 1 или 2, в которой данный органический полиизоцианат представляет собой полупреполимер или преполимер, который может быть получен путем реакции полиизоцианатов с соединениями, содержащими реакционноспособные по отношению к изоцианату атомы водорода.

4. Кроющая композиция по п.1, в которой содержание изоцианата в полиизоцианате составляет от 6 до 30 масс.%, предпочтительно от 10 до 26 масс.% и наиболее предпочтительно от 16 до 20 масс.%.

5. Кроющая композиция по п.1, в которой функциональность полиизоцианата составляет от 2,0 до 2,9, предпочтительно от 2,2 до 2,5.

6. Кроющая композиция по п.1, в которой данное соединение, содержащее реакционноспособные по отношению к изоцианату атомы водорода, является гидрофобным.

7. Кроющая композиция по п.6, в которой соединение, содержащее реакционноспособные по отношению к изоцианату атомы водорода, представляет простой полиэфирполиол, полученный путем полимеризации с раскрытием цикла пропиленоксида с реакционноспособными по отношению к изоцианату инициаторами с функциональностью от 2 до 8, и/или сложный полиэфирполиол, полученный путем реакции полиатомного спирта и димерной кислоты.

8. Кроющая композиция по п.1, в которой массовое соотношение между полиизоцианатом и реакционноспособным по отношению к изоцианату соединением составляет от 1/1 до 10/1, предпочтительно от 1/1 до 4/1.

9. Реакционная смесь для получения несинтактической кроющей композиции на основе полиизоцианата, определенного в любом из пп. 1-8, содержащая органический полиизоцианат, соединение, содержащее реакционно-способные по отношению к изоцианату атомы водорода, катализатор тримеризации и возможно дополнительную добавку в таких количествах, что изоцианатный индекс составляет больше чем 1000%.

10. Применение кроющей композиции на основе полиизоцианата, определенной в любом из пп. 1-8, в качестве грунтовки на металлической подложке.

11. Способ ингибирования коррозии металлических поверхностей, в котором на данную металлическую поверхность наносят реакционную смесь по п.9 и отверждают ее при температуре, по меньшей мере, 60°С, предпочтительно, по меньшей мере, 80°С и наиболее предпочтительно приблизительно 100°С, чтобы обеспечить покрытую металлическую подложку.

12. Изделие, содержащее подложку и пленочное покрытие, приставшее к ней, где данное пленочное покрытие содержит кроющую композицию, определенную в любом из пп. 1-8.

| US 4299924 A, 10.11.1981 | |||

| US 4299924 A, 10.11.1981 | |||

| WO 2010003788 A1, 14.01.2010 | |||

| US 6387447 B1, 14.05.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2004 |

|

RU2372358C2 |

| RU 2008118508 A, 20.11.2009 | |||

Авторы

Даты

2015-05-10—Публикация

2011-06-30—Подача