Изобретение относится к области электрохимической обработки деталей из металлов и сплавов и может быть использовано в машино- и приборостроении, например, при доводке внутренних и наружных поверхностей.

Известен способ электрохимического полирования, представляющий собой анодное растворение, приводящее к улучшению микрогеометрии обрабатываемой поверхности [Заявка №49-38418, Япония, МКИ С23В 3/00, НКИ 12А63]. Электрохимическое полирование проводят как в стационарном, так и в движущемся электролите [Липкин Я.Н., Бершадская Т.Л. Химическое полирование металлов. - М.: Машиностроение, 1982. - 112 с.].

Недостатком существующих методов является токсичность электролита, низкая производительность.

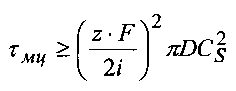

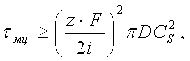

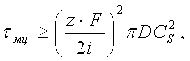

Известен способ электрохимического полирования [патент РФ №2451773, МПК C25F 3/16, В23Н 3/00], который принят за прототип. Электрохимическое полирование осуществляют в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали с амплитудой и частотой, заданными исходя из электрохимических свойств материала. Полирование осуществляют циклами, при этом время одного цикла полирования задают не более 2 с, а время между циклами рассчитывают по формуле

где z - заряд потенциалопределяющего иона; F - число Фарадея, Кл·моль-1; i - плотность тока анодного растворения, А/см2; D - коэффициент диффузии ионов обрабатываемого металла, см2/с; CS - концентрация ионов на поверхности полируемой детали, моль/см3.

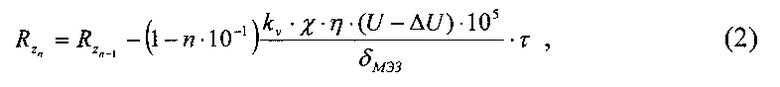

Шероховатость поверхности после каждого последующего цикла оценивают по аналитической зависимости, учитывающей электрохимические свойства обрабатываемого материала и параметры полирования

где  - шероховатость последующего цикла, мкм;

- шероховатость последующего цикла, мкм;  - шероховатость предыдущего цикла, мкм; n - порядковый номер цикла; kν - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин; χ - удельная проводимость электролита, см-1·Ом-1; η - выход по току обрабатываемого металла; U - напряжение на электродах, В; ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В; δМЭ3 - величина межэлектродного зазора, см; τ - время цикла электрохимического полирования, мин.

- шероховатость предыдущего цикла, мкм; n - порядковый номер цикла; kν - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин; χ - удельная проводимость электролита, см-1·Ом-1; η - выход по току обрабатываемого металла; U - напряжение на электродах, В; ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В; δМЭ3 - величина межэлектродного зазора, см; τ - время цикла электрохимического полирования, мин.

Недостатком прототипа является сложность автоматизации технологического процесса ввиду того, что не задана точная длительность цикла электрохимического полирования.

Задача изобретения - упрощение автоматизации технологического процесса.

Поставленная задача достигается тем, что в известном способе электрохимического полирования металлической детали, включающем циклическое полирование детали в нейтральном водном растворе солей при плотности тока 0,2-10 A/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали с амплитудой и частотой, заданными исходя из электрохимических свойств материала, и оценку шероховатости после каждого цикла полирования, при этом время между циклами рассчитывают в зависимости от параметров полирования и электрохимических свойств металла по формуле

где z - заряд потенциалопределяющего иона; F - число Фарадея, Кл·моль-1; i - плотность тока анодного растворения, А/см2; D - коэффициент диффузии ионов обрабатываемого металла, см2/с; CS - концентрация ионов на поверхности полируемой детали, моль/см3, согласно техническому решению время одного цикла полирования определяют из зависимости

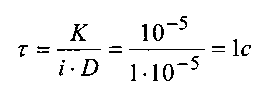

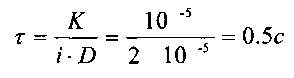

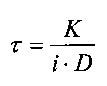

где τ - время цикла электрохимического полирования, с; i - плотность тока анодного растворения, А/см2; D - коэффициент диффузии ионов обрабатываемого металла, см2/с; К=10-5 А.

Изобретение поясним на примерах:

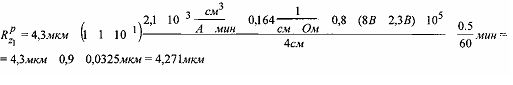

Пример 1: Обработке подвергались образцы из стали 12X13. Исходная шероховатость Rz 4,3 мкм; объемный электрохимический эквивалент обрабатываемого металла kν=2,1·10-3 см3/А·мин; удельная проводимость электролита (15% NaCl в воде); χ=0,164 см-1·Ом-1; выход по току обрабатываемого металла η=0,8; напряжение на электродах U=8В; падение напряжения в приэлектродных слоях ΔU=2,3В; плотность тока по обрабатываемой детали i=1 А/см2; частота вибрации анода (обрабатываемой детали) f=50 Гц; амплитуда вибрации A=0,5 мм.

Время между циклами рассчитываем по формуле (1). Учитывая, что CS=0,48·10-3 моль/см3, толщина диффузионного слоя δ=0,4·10-3 см, τмц≥l,45c.

Время одного цикла рассчитываем по зависимости (3), полученной по результатам обобщения экспериментальных данных и характеризующей время насыщения диффузионного слоя в течение одного цикла обработки:

К - постоянная величина, численно равная силе тока, обеспечиваемого диффузией ионов обрабатываемого металла, А. Для диапазона плотностей тока 0,2-10 A/см2 К=10-5 A; D - коэффициент диффузии ионов обрабатываемого металла, D=10-5 см2/с.

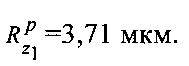

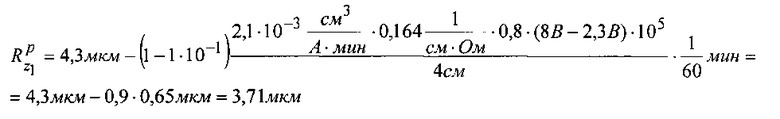

При этом после первого цикла полирования, используя формулу (2), получим расчетный параметр

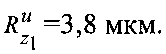

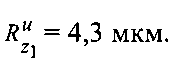

Измеренное значение параметра шероховатости

Второй цикл электрохимического полирования длительностью 1 с проводили после паузы в 1,45 с.

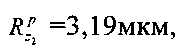

После второго цикла расчетное значение параметра шероховатости поверхности  измеренное

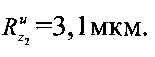

измеренное

Шероховатость поверхности улучшается за счет проведения процесса в оптимальном режиме диффузионной кинетики. Пример 2:

Обработке подвергались образцы из стали 12X13. Плотность тока по обрабатываемой детали i=2А/см2. Остальные исходные данные, свойства электролита, параметры вибрации как в примере 1.

Время между циклами рассчитываем по формуле (1). Учитывая, что CS=0,96·10-3 моль/см-3; толщина диффузионного слоя δ=0,4·10-3 см, получили τмц≥1,5 с.

Время одного цикла рассчитали по зависимости (3):

К=10-5А, D=10-5 см2/с.

Расчетное значение параметра шероховатости поверхности

Измеренное значение В результате увеличения плотности тока, время цикла уменьшилось до 0,5 с. При этом режим диффузионной кинетики сохраняется, в результате чего характер изменения шероховатости не меняется.

В результате увеличения плотности тока, время цикла уменьшилось до 0,5 с. При этом режим диффузионной кинетики сохраняется, в результате чего характер изменения шероховатости не меняется.

Пример 3:

Обработке подвергались образцы из стали 12X13. Исходные данные, свойства электролита, параметры вибрации как в примере 1. Время цикла полирования задали произвольно равным 3 с. Время между циклами рассчитали по формуле (1), τмц≥1,45 с.

При времени одного цикла полирования 3 с на поверхности обрабатываемой детали образуется волнистость и матовость.

Таким образом, при электрохимическом полировании с временем одного цикла, рассчитанным по формуле (3) сохраняется закономерность снижения шероховатости поверхности при ее наилучшем качестве. При последующих циклах обработки указанная закономерность соблюдается.

Заявляемый способ электрохимического полирования с рассчитанным по зависимости  временем цикла полирования дает возможность автоматизировать процесс электрохимического полирования, не проводя экспериментальных исследований.

временем цикла полирования дает возможность автоматизировать процесс электрохимического полирования, не проводя экспериментальных исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715395C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

| СПОСОБ ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693236C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

Изобретение относится к области электрохимической обработки металлов и сплавов и может быть использовано в машино- и приборостроении при доводке внутренних и наружных поверхностей. Способ включает циклическое полирование детали в нейтральном водном растворе солей при плотности тока 0,2-10,0 А/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали с амплитудой и частотой, заданными исходя из электрохимических свойств металла, и оценку шероховатости после каждого цикла полирования, при этом время между циклами рассчитывают в зависимости от параметров полирования и электрохимических свойств металла по формуле

Способ электрохимического полирования металлической детали, включающий циклическое полирование детали в нейтральном водном растворе солей при плотности тока 0,2-10,0 А/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали с амплитудой и частотой, заданными исходя из электрохимических свойств металла, и оценку шероховатости после каждого цикла полирования, при этом время между циклами рассчитывают в зависимости от параметров полирования и электрохимических свойств металла по формуле

где z - заряд потенциалопределяющего иона, F - число Фарадея, Кл·моль-1, i - плотность тока анодного растворения, А/см2, D - коэффициент диффузии ионов обрабатываемого металла, см2/с, CS - концентрация ионов на поверхности полируемой детали, моль/см3, отличающийся тем, что время одного цикла полирования определяют из зависимости

где τ - время цикла полирования, с, i - плотность тока анодного растворения, А/см2, D - коэффициент диффузии ионов обрабатываемого металла, см2/с, К=10-5 А.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| US 6315885 В1, 13.11.2001 | |||

Авторы

Даты

2015-05-10—Публикация

2012-11-23—Подача