Изобретение относится к методам электрохимической обработки металлов и может быть использовано в машиностроении и приборостроении, например, при доводке внутренних и наружных поверхностей.

Известны способы электрохимического полирования, представляющие собой анодное растворение, приводящее к значительному улучшению микрогеометрии обрабатываемой поверхности (параметр шероховатости от Ra=0,04 мкм до Rz=0,025 мкм), высокой степени зеркального отражения (блеска) [1].

Известен способ биполярного электрохимического полирования труб по наружной и внутренней поверхностям, заключающийся в том, что токонесущие электроды наводят соответствующие токи на участки перемещающейся трубы, причем электрохимическому полированию подвергается участок трубы, заряженный положительно [2].

Недостатком существующего способа является сложность технологической оснастки (для обработки внутренней и наружной поверхностей трубы существует своя схема электролизера, разделенного на две камеры: катодную и анодную).

Биполярный метод электрохимической обработки применяется при полировке труб, снятии заусенцев, прошивке отверстий, в технологических процессах травления, обезжиривания и пр., для которых разработаны различные технологические схемы использования биполярного электрода [3, 4].

Известен способ электрохимического полирования металлов и сплавов, взятый за прототип, предусматривающий проведение процесса в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2 при температуре электролита, равной температуре окружающей среды. Обрабатываемой детали сообщают вибрацию, амплитуду и частоту которой, задают исходя из физико-химических свойств материала обрабатываемой детали. Время одного цикла полирования определяют по формуле [5]. Ванна и обрабатываемая деталь соединяются с отрицательным и положительным источником тока соответственно.

Недостатком существующего способа является неравномерность обработки внутренней поверхности детали из-за проблем при удалении продуктов обработки и пузырьков газа с обрабатываемой поверхности.

Задача изобретения - расширение технологических возможностей процесса электрохимического полирования и повышение качества обработки внутренней и наружной поверхностей.

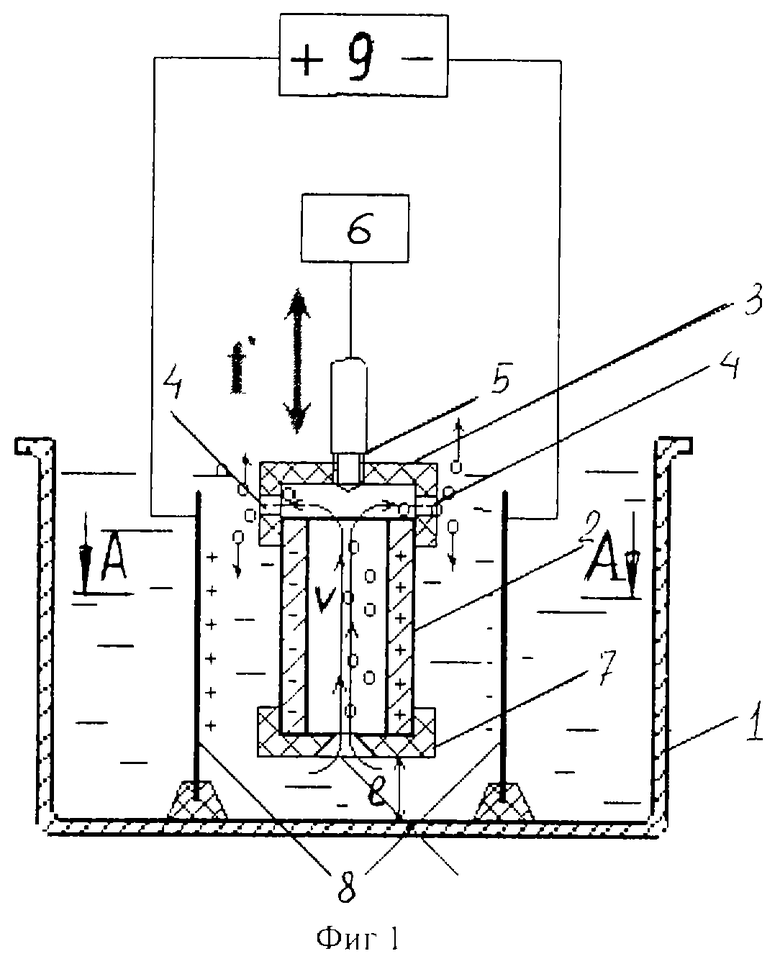

Решение задачи достигается тем, что в известном способе электрохимического полирования, осуществляемом при вибрации обрабатываемой детали в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2, согласно изобретению обрабатываемую деталь устанавливают симметрично относительно двух плоских электродов, подключенных к положительному и отрицательному полюсам источника тока, при этом ширина плоского электрода L и наружный диаметр детали D находятся в соотношении L/D≥3, a сопротивление единичного поперечного сечения электролита равно или больше поляризационного сопротивления.

Особенностью предлагаемой биполярной схемы является то, что обрабатываемая деталь помещается между двух электродов в среде электролита и играет роль биполярного электрода, т.е. на ее поверхности одновременно протекают анодные и катодные реакции. Ток к обрабатываемой детали подводится через электролит сразу по всей ее поверхности. Такое решение токоподвода исключает структурные изменения металла и прижоги, исчезает погрешность обработки.

Явления, протекающие на обрабатываемой детали, связанные с появлением поверхностных зарядов разных знаков, рассмотрены в работе [4].

При отношении L/D≥3 силовые линии электрического поля распределяются равномерно по всей поверхности обрабатываемой детали, обращенной к катоду, что ведет к равномерной обработке поверхности, при отношении L/D<3 равномерность обработки не достигается из-за возникновения краевых эффектов.

Предложенный способ поясняется фиг.1 и 2.

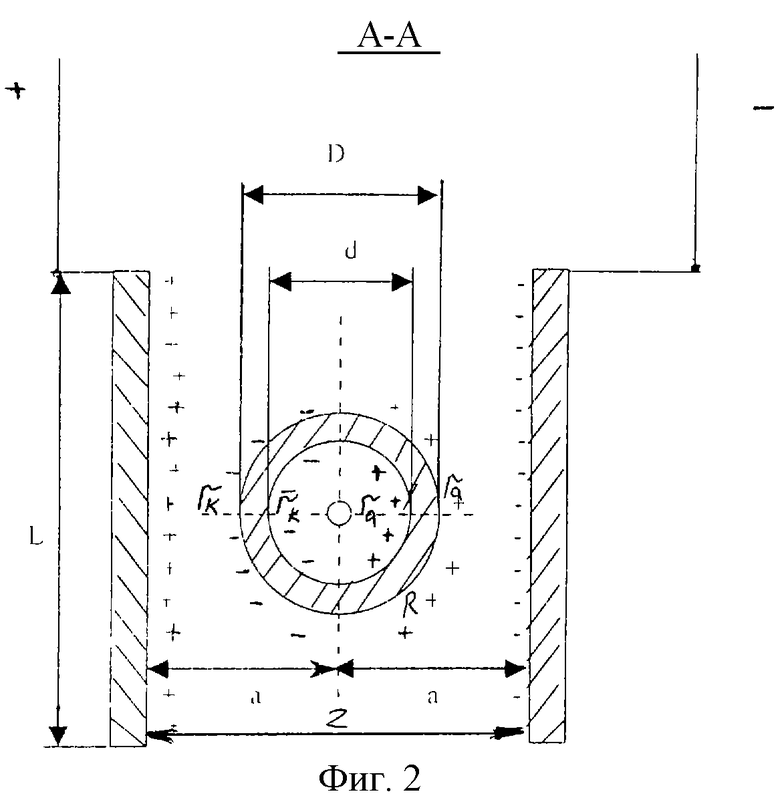

На фиг.1 представлена схема электрохимического полирования: ванна 1 для электрохимического полирования с нейтральным водным раствором соли; обрабатываемая деталь 2, установленная в приспособление 3 с технологическими отверстиями 4 и с резьбой под шток 5, который соединен с источником вибрации 6; насадка 7 с конусообразным отверстием для нагнетания электролита (приспособление 3 и насадка 7 изготовлены из диэлектрика); две металлических пластины-электрода 8, подключенные к положительному и отрицательному полюсам источника тока 9, между которыми расположена обрабатываемая деталь.

На фиг.2 представлена схема расположения детали и электродов.

При вибрации электролит нагнетается через отверстие насадки 7, продвигаясь по полости заготовки 2, “проталкивает” продукты обработки и пузырьки выделяющегося газа кислорода и водорода через технологические отверстия 4 в приспособлении 3. Циркуляция электролита внутри обрабатываемой детали 2 происходит всегда в одном направлении (вверх) благодаря конусообразной форме отверстия насадки 7 для нагнетания электролита.

Обработке подвергается одновременно участок наружной и внутренней поверхностей заготовки 2, заряженный положительно. Для обработки другой половины заготовки 2 достаточно поменять полярность электродов 8 либо повернуть саму заготовку относительно них.

При вибрации обеспечивается интенсивное удаление продуктов обработки и пузырьков газа с обрабатываемой поверхности (задержка отделения пузырьков газа приводит к неравномерному растворению металла, появлению вертикальных борозд, точечных углублений [4]).

Преимуществами данного способа являются отсутствие прижогов, равномерность обработки и упрощенный токоподвод.

Пример 1.

Электролит 15% NaCl, f=50 Гц, i=0,2-10 А/см2, Lэлектрода=150 мм, z=140 мм; Rанар.=3,4 мкм, Rавн.=4,1 мкм.

Обработке подвергались образцы из стали Ст35, наружный диаметр образца цилиндрической формы 47 мм, внутренний диаметр 5,8 мм. Время одного цикла обработки рассчитывалось по формуле [5] и составило в среднем 2 сек. Обработке подвергался одновременно участок наружной и внутренней поверхностей заготовки, заряженный положительно. Для обработки другой половины заготовки меняли полярность электродов.

Единичное поперечное сечение электролита - 1/R=χ·z, где χ - удельная электропроводность (табличные значения) [7]; поляризационное сопротивление - r=dϕ/di (по анодным и катодным поляризационным кривым) [6]

χ=24,73 Oм-1·м-1 для 5М NaCl [7]

1/R=χ·z=24,73·0,014=0,346 (R≈3 Ом)

rа,к=dϕа,к/diа,к; rк ≈ 0,014; ra ≈ 0,4 [6]

r=2 rк+2 rа=0,828 Ом.

Начальная шероховатость наружной поверхности Rанар.=3,4 мкм, после цикла обработки Rакон.=2,8 мкм; при последующих циклах обработки шероховатость изменяется таким образом: Rанач.=2,8 мкм - Rакон.=2,4 мкм; Rанач.=2,4 мкм - Rакон.=2,1 мкм.

Начальная шероховатость внутренней поверхности Rавн.=4,1 мкм. Шероховатость внутренней поверхности отверстия после цикла обработки Rакон.=3,6 мкм. При последующих циклах обработки шероховатость изменяется таким образом: Rанач.=3,6 мкм - Raкон.=2,4 мкм; Rанач.=2,4 мкм - Rакон.=2,2 мкм. Время одного цикла обработки 2 сек.

По сравнению с прототипом улучшаются равномерность и качество обработки.

Пример 2.

Электролит 15% NaCl, f=50 Гц, i=0,2-10 А/см2, Lэлектрода=150 мм; z=140 мм.

Обработке подвергались образцы из нержавеющей стали 12Х13 цилиндрической формы, диаметр наружный 45 мм, диаметр отверстия 11 мм. Время одного цикла обработки рассчитывалось по формуле [5] и составило в среднем 3 сек. Обработке подвергался одновременно участок наружной и внутренней поверхностей заготовки, заряженный положительно. Для обработки другой половины заготовки меняли полярность электродов.

Единичное поперечное сечение электролита - 1/R=χ·z, где χ - удельная электропроводность (табличные значения) [7]; поляризационное сопротивление - r=dϕ/di (по анодным и катодным поляризационным кривым) [6]

χ=24,73 Oм-1·м-1 для 5М NaCl [7]

1/R=χ·z=24,73·0,014=0,346 (R≈3 Ом)

rа,к=dϕа,к/diа,к; rк ≈ 0,014; ra ≈ 0,4 [6]

r=2 rк+2 ra=0,828 Ом.

Для наружной поверхности: Rанач.=2,4 мкм, после цикла обработки Rакон.=1,7 мкм; при последующих циклах обработки: Rанач.=1,7 мкм, Rакон.=1,55 мкм; Rанач.=1,55 мкм, Rакон.=1,1 мкм; Rанач.=1,1 мкм, Rакон.=0,85 мкм. Время одного цикла обработки 3 сек.

Начальная шероховатость внутренней поверхности Rанач.=3,2 мкм. Шероховатость внутренней поверхности отверстия после цикла обработки Rакон.=2,4 мкм. При последующих циклах обработки шероховатость изменяется таким образом: Rанач.=2,1 мкм - Rакон.=1,6 мкм; Rанач.=1,6 мкм - Rакон.=0,95 мкм; Rанач.=0,95 - Rакон.=0,7 мкм.

По сравнению с прототипом улучшаются равномерность и качество обработки.

Источники информации

1. Липкин Я.Н., Бершадская Т.Л. Химическое полирование металлов. - М.: Машиностроение, 1982, 112 с.

2. Атанасянц А.Г. Электрохимическое изготовление деталей атомных реакторов. - М.: Энергоиздат, 1987, 176 с.

3. Грилихес С.Я. Электрохимическое полирование. - Л.: Машиностроение, 1976, 208 с.

4. Мороз И.И., Орлов В.Ф., Чугунов Б.И. Биполярный метод электрохимической обработки и некоторые его технологические возможности // Электронная обработка материалов. - 1982. - №6. - С.19-23.

5. Патент №2146580 (Россия) 7 В 23 Н 3/00. Способ электрохимического полирования металлов и сплавов / Шестаков И.Я., Бабкина Л.А. Заявл. 22.06.1998, № 98111913/02. Опубл. 20.03.2000. Бюл. №8. Приоритет от 22.06.98.

6. Дикусар А.И., Энгельгардт Г.Р., Петренко В.И., Петров Ю.Н. Электродные процессы и процессы переноса при электрохимической размерной обработке металлов. - Кишинев: “ШТИИНЦА”, 1983.

7. Справочник по электрохимии. /Под ред. А.М. Сухотина. - Л.: Химия, 1981, 488 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2550068C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ электрохимического полирования внутренних поверхностей металлических трубок и устройство для его реализации | 2022 |

|

RU2785200C1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2697759C1 |

| Способ ионного полирования внутренней поверхности детали | 2020 |

|

RU2734179C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710086C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

Изобретение относится к электрохимической обработке металлических изделий и может быть использовано в машиностроении и приборостроении, например, при доводке внутренних и наружных поверхностей. Способ включает обработку детали в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2. Обрабатываемую деталь устанавливают симметрично относительно двух плоских электродов, подключая их к положительному и отрицательному полюсам источника тока, и сообщают ей вибрацию. Ширина плоского электрода L и наружный диаметр детали D находятся в соотношении L/D≥3, сопротивление единичного поперечного сечения электролита должно быть равно или больше поляризационного сопротивления. Технический результат: расширение технологических возможностей процесса электрохимического полирования и повышение качества обработки внутренней и наружной поверхностей деталей. 2 ил.

Способ электрохимического полирования металлических деталей, включающий обработку детали в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2 и при сообщении вибрации детали, отличающийся тем, что деталь устанавливают симметрично относительно двух плоских электродов, подключенных к положительному и отрицательному полюсам источника тока, при этом ширина плоского электрода L и наружный диаметр детали D находятся в соотношении L/D≥3, а сопротивление единичного поперечного сечения электролита равно или больше поляризационного сопротивления.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| КАДАНЕР Л.И | |||

| Справочник по гальваностегии | |||

| - Киев: Техника, 1976, с.17-21 | |||

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОЛЬФРАМОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1651591C |

| US 4842702 A, 27.06.1989. | |||

Авторы

Даты

2004-05-27—Публикация

2002-07-15—Подача