Изобретение относится к области электрохимической обработки металлов, в частности к электрохимическому полированию металлов и сплавов, может быть использовано в машино- и приборостроении, например, при доводке внутренних и наружных поверхностей.

Известны способы электрохимического полирования, представляющие собой анодное растворение, приводящее к значительному улучшению микрогеометрии обрабатываемой поверхности (параметр шероховатости от Ra = 0,04 мкм до Rz = 0,025 мкм), высокой степени зеркального отражения (блеска). Электрохимическое полирование проводят как в стационарном, так и движущемся электролите [1].

Недостатком существующих методов является токсичность электролита, а иногда его взрывоопасность и низкая производительность.

Известен способ электрохимического полирования горячекатанной нержавеющей стали, предусматривающий проведение процесса в 10 - 25%-ном водном растворе NaCl при 40 - 80oC с плотностью тока 0,2 - 10 А/см2, располагая латунный листовой катод на расстоянии 50 мм от анода [2]. Недостатком данного способа является низкая скорость и неравномерность процесса электрохимического растворения обрабатываемого материала, что снижает производительность данного метода и ухудшает качество обрабатываемой поверхности.

Задача изобретения - повышение качества поверхности после механической обработки и производительности процесса электрополирования.

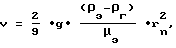

Решение задачи достигается тем, что в известном способе электрохимического полирования, осуществляемом в нейтральном водном растворе солей при плотности тока 0,2 - 10 А/см2, при температуре электролита, равной температуре окружающей среды обрабатываемой детали, сообщают вибрацию, амплитуда и частота которой задается, исходя из электрохимических свойств материала обрабатываемой детали, и время одного цикла полирования определяется по формуле:

τ = l/v,

где l - кратчайшее расстояние от днища ванны до обрабатываемой поверхности детали;

v - скорость всплывания пузырьков водорода, определяемая по формуле Стокса [3].

Это время обеспечивает равномерность съема металла по всей обрабатываемой поверхности детали, что улучшает качество поверхности. Вибрация детали влияет на скорость массообмена, что увеличивает производительность электрохимического полирования.

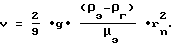

Предложенный способ поясняется чертежом.

В ванну электрохимической обработки 1 заливается водный раствор поваренной соли 2, деталь 3 устанавливается на расстоянии l от днища ванны, деталь 3 соединяется штоком 4 с источником вибрации 5. Шток 4 соединяется с положительным полюсом источника питания 6, ванна 1 соединяется с отрицательным полюсом источника питания 6. Для электрохимического полирования деталь 3 получает вибрацию от источника 5 частотой f, амплитудой A и подается напряжение от источника питания 6. Время одного цикла электрохимического полирования определяется по формуле

τ = l/v,

где l - кратчайшее расстояние от днища ванны до обрабатываемой поверхности детали;

v - скорость всплывания пузырьков водорода, определяемая по формуле Стокса [3]:

где g - ускорение свободного падения;

ρэ - плотность электролита;

ρг - плотность газа в пузырьке;

rn - радиус пузырька водорода;

μэ - вязкость электролита.

Пример конкретного выполнения.

Обработке подвергались образцы из сплава 32НКД, имеющие шероховатость после механической обработки Ra ≈ 3,2 мкм. Выход по току кислорода в указанном диапазоне плотности тока составляет 30 - 35%, электродный потенциал поверхности сплава 32НКД равен 0,8 - 1,5 В. Исходя из этих параметров частота вибрации детали задавалась равной 50 Гц, амплитуда 1,5 мм. Время одного цикла полирования определяется по формуле:

τ = l/v,

При радиусе пузырьков 100 мкм и l = 2 см - τ = 1 с. При этом шероховатость поверхности Raкон. 2,1; при последующих циклах шероховатость поверхности изменялась следующим образом: Raнач. 2,1 - Raкон. 1,4; Raнач. 0,9 - Raкон. 0,6; Raнач. 0,6 - Raкон. 0,4; Raнач. 0,4 - Raкон. 0,3 мкм. При доверительной вероятности 0,95 доверительный интервал ΔRa = 0,05 мкм.

При обработке по прототипу для достижения конечной шероховатости поверхности Ra 0,3 мкм требуется 12 с и доверительный интервал - 0,075 мкм, в предлагаемом способе время обработки 6 с.

Как видно из результатов применение предлагаемого способа позволит увеличить производительность электрохимического полирования по сравнению с прототипом примерно в два раза при улучшении качества поверхности.

Источники информации

1. Липкин Я. Н., Бершадская Т.Л. Химическое полирование металлов - М.: Машиностроение, 1982. - 112 с.

2. Способ электрохимического полирования нержавеющей стали: Заявка N 49-38418, Япония МКИ C 23 B 3/00, НКИ-12А63, заявлено 17.02.70. //Изобретения за рубежом. - N 18 - 1975. - выпуск 21. - С. 68.

3. Перепелкин К.Е., Матвеев В.С. Газовые эмульсии. - Л.: Химия, 1979. - 200 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ХОНИНГОВАНИЯ | 1999 |

|

RU2166416C2 |

| КАТОД-ИНСТРУМЕНТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127175C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2550068C2 |

| ЗАЩИТНЫЙ ЧЕХОЛ ТЕРМОПАРЫ ПОГРУЖЕНИЯ | 2002 |

|

RU2206072C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2039637C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ПОВЕРХНОСТИ ТРЕНИЯ | 1990 |

|

RU2010215C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ И СГЛАЖИВАНИЯ ОСТРЫХ КРОМОК | 2002 |

|

RU2212319C1 |

Изобретение относится к области электрохимической обработке металлов и сплавов, может быть использовано в машино- и приборостроении, например, при доводке внутренних и наружных поверхностей. Электрохимическое полирование ведут в нейтральном водном растворе солей при плотности тока 0,2 - 10 А/см2. Электролит имеет температуру, равную температуре окружающей среды. Обрабатываемой детали сообщают вибрацию. Амплитуду и частоту вибрации задают, исходя из электрохимических свойств материала обрабатываемой детали. Время одного цикла полирования определяют по формуле: τ = l/v, где l - кратчайшее расстояние от днища ванны до обрабатываемой поверхности детали; v - скорость всплывания пузырьков водорода, определяемая по формуле Стокса. Используемый электролит нетоксичен и дешев, требует минимума затрат на приготовление, прост в приготовлении, не требует подогрева, контроля поддержания режимов электрохимической полировки и очистки. Данным способом можно производить обработку нескольких деталей одновременно, доводка занимает короткий промежуток времени. 1 ил.

Способ электрохимического полирования металлов и сплавов в нейтральном водном растворе солей при плотности тока 0,2 - 10 А/см2, отличающийся тем, что процесс электрохимического полирования осуществляют при температуре электролита, равной температуре окружающей среды, обрабатываемой детали сообщают вибрацию, амплитуду и частоту которой задают, исходя из электрохимических свойств материала обрабатываемой детали, и время одного цикла полирования определяют по формуле:

τ = l/v,

где l - кратчайшее расстояние от днища ванны до обрабатываемой поверхности детали;

V - скорость всплывания пузырьков водорода, определяемая по формуле Стокса.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ электрохимического шлифования | 1976 |

|

SU618234A1 |

| Способ электрохимического шлифования | 1979 |

|

SU895602A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ | 0 |

|

SU209935A1 |

| 0 |

|

SU289215A1 | |

| Хлопкоуборочный аппарат | 1973 |

|

SU471086A1 |

| ФРИКЦИОННАЯ ДИСКОВАЯ МУФТА | 0 |

|

SU308246A1 |

Авторы

Даты

2000-03-20—Публикация

1998-06-22—Подача