Изобретение относится к области электрохимической обработки металлов, в частности к электрохимическому полированию металлов и сплавов, может быть использовано в машино- и приборостроении, например, при доводке внутренних и наружных поверхностей.

Известны способы электрохимического полирования, представляющие собой анодное растворение, приводящее к улучшению микрогеометрии обрабатываемой поверхности [Заявка №49-38418, Япония МКИ С23В 3/00, НКИ-12А63]. Электрохимическое полирование проводят как в стационарном, так и в движущемся электролите [Липкин Я.Н., Бершадская Т.Л. Химическое полирование металлов. - М.: Машиностроение, 1982. - 112 с.].

Недостатком существующих методов является токсичность электролита, низкая производительность.

За прототип принят способ электрохимического полирования [RU 2146580, В23/Н 3/00], осуществляемый в нейтральном водном растворе солей при плотности тока 0,2…10 А/см2, при температуре электролита, равной температуре окружающей среды, обрабатываемой детали сообщают вибрацию, амплитуда и частота которой задается исходя из физико-химических свойств материала обрабатываемой детали, время одного цикла полирования определяют по формуле:

где l - кратчайшее расстояние от днища ванны до обрабатываемой поверхности детали; ν - скорость всплывания пузырьков водорода, определяемая по формуле Стокса.

В первые две секунды электрохимического полирования распределение тока по обрабатываемой поверхности определяется ее микрогеометрией. Реальная поверхность представляет собой совокупность выступов и впадин. Согласно расчетам плотность тока на выступах больше плотности тока во впадинах в 5-7 раз, что способствует интенсивному растворению выступов (сглаживание поверхности).

К недостаткам способа относится то, что после первых двух секунд обработки из-за разности плотности прианодного слоя электролита начинается конвективная диффузия, в результате которой макроскопическое распределение плотности тока нарушается и появляются дефекты на поверхности в виде матовости, питтингов и др.

Задача изобретения - повышение качества обработки и расширение технологических возможностей.

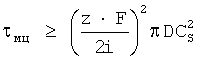

Поставленная задача достигается тем, что в известном способе электрохимического полирования, осуществляемом в нейтральном водном растворе солей при плотности тока 0,2…10 А/см2, температуре электролита, равной температуре окружающей среды, обрабатываемой детали сообщают вибрацию, амплитуду и частоту которой задают исходя из электрохимических свойств материала обрабатываемой детали, согласно изобретению электрохимическое полирование осуществляют циклами, при этом время цикла задают не более 2 с, а время между циклами рассчитывают по формуле:

где z - заряд иона;

F - число Фарадея, Кл·моль-1;

i - плотность тока анодного растворения, А/см2;

D - коэффициент диффузии ионов обрабатываемого металла, см2/с;

CS - концентрация ионов на поверхности полируемой детали, моль/см3,

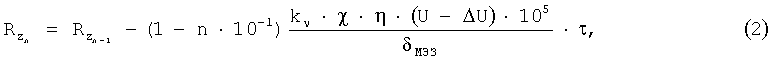

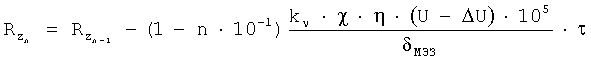

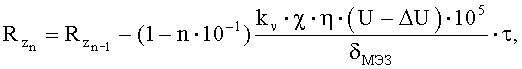

причем шероховатость поверхности после каждого последующего цикла определяют из соотношения:

где  - шероховатость поверхности последующего цикла, мкм;

- шероховатость поверхности последующего цикла, мкм;

- шероховатость поверхности предыдущего цикла, мкм;

- шероховатость поверхности предыдущего цикла, мкм;

n - порядковый номер цикла;

kν - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин;

χ - удельная проводимость электролита, см-1·Ом-1;

η - выход металла по току;

U - напряжение на электродах, В;

ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В;

δМЭЗ - величина межэлектродного зазора, см;

τ - время цикла электрохимического полирования, мин.

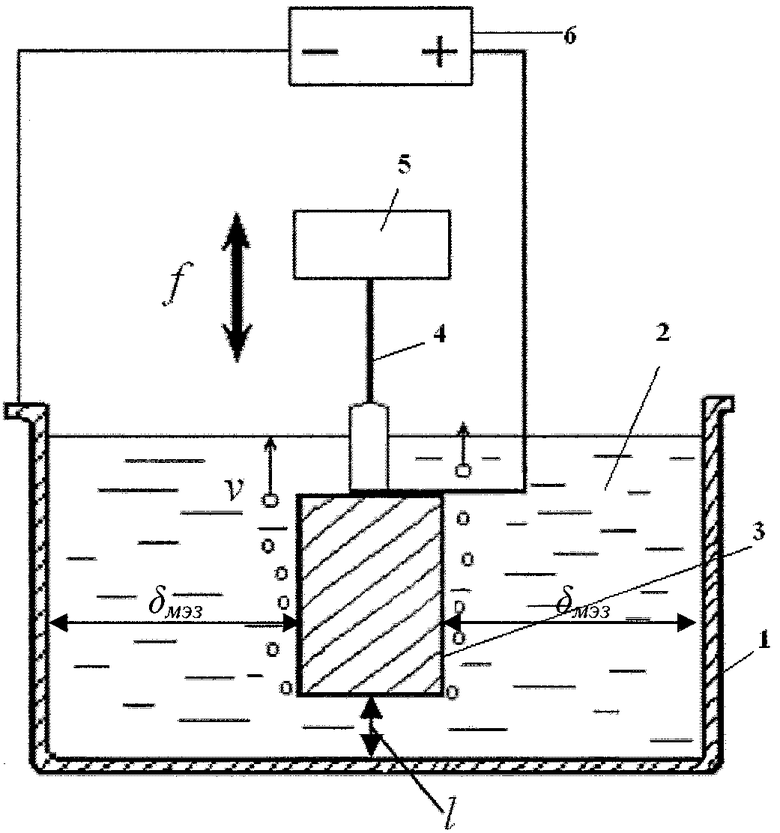

Способ электрохимического полирования поясняется чертежом.

На фиг. изображена схема установки, реализующей заявляемый способ полирования металлов и сплавов.

Установка представляет собой ванну 1 электрополирования, в которую залит водный раствор 2 хлорида натрия. Деталь 3 устанавливается на расстоянии δМЭЗ от боковых поверхностей ванны, соединяется штоком 4 с источником вибрации 5. Шток 4 соединяется с положительным полюсом источника питания 6, а ванна 1 - с отрицательным полюсом.

При электрохимическом полировании детали 3 сообщают вибрацию от источника 5 частотой f, амплитудой А и подают напряжение от источника питания 6. Процесс полирования осуществляется циклично, длительность одного цикла полирования не превышает 2 с. Время между циклами рассчитывают по формуле (1), для подсчета CS используют известную зависимость [Скорчеллетти В.В. Теоретическая электрохимия. - М.: Химия, 1969. - 608 с.]:

Пример конкретного выполнения

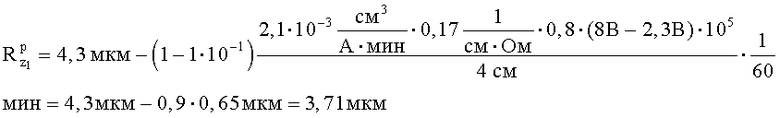

Обработке подвергались образцы из стали 12Х13. Исходная шероховатость поверхности Rz 4,3 мкм; объемный электрохимический эквивалент стали 12Х13 kν=2,1·10-3 см3/А·мин; удельная проводимость электролита (15% NaCl в воде) χ=0,17 см-1·Oм-1; выход по току обрабатываемого металла η=0,8; напряжение на электродах U=8B; падение напряжения в приэлектродных слоях ΔU=2,3B; плотность тока по обрабатываемой детали i=1 А/см2; частота вибрации анода (обрабатываемой детали) f=50 Гц; амплитуда вибрации А=0,5 мм; время одного цикла задаем равным 1 с. Концентрацию ионов железа у поверхности обрабатываемой детали определили по формуле (3), СS=0,48 моль/см3 и рассчитали время между циклами по формуле (1), получили τмц≥1,45 секунд.

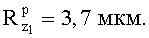

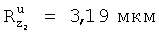

При межэлектродном расстоянии δМЭЗ=4 см, используя зависимость (2), учитывающую электрохимические свойства обрабатываемого материала и параметры полирования, после первого цикла полирования определили расчетный параметр шероховатости поверхности

Измеренное значение параметра шероховатости поверхности

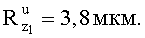

Второй цикл электрохимического полирования длительностью 1 с проводили после паузы в 1,45 с. После второго цикла электрохимического полирования расчетное значение параметра шероховатости поверхности

Измеренное значение -

После третьего цикла результаты следующие:

.

.

После четвертого цикла -

После пятого цикла -

После шестого цикла -

Конечная шероховатость поверхности Rz=2,3 мкм.

Отклонения расчетных значений шероховатости поверхности от измеренных составляют не более 15%.

Шероховатость поверхности в предлагаемом способе не зависит от кратчайшего расстояния до днища ванны, а определяется межэлектродным расстоянием δМЭЗ, т.е. расстоянием между полируемой поверхностью (анодом) и катодом (боковая поверхность ванны). Расстояние между днищем ванны и обрабатываемой деталью в предлагаемом способе может быть любым, что расширяет технологические возможности метода.

Использование зависимости шероховатости поверхности после каждого цикла полирования от электрохимических свойств обрабатываемого материала и параметров обработки позволяет аналитически оценить шероховатость поверхности, не проводя опытов, тем самым упрощается использование способа в технологиях электрохимического полирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2550068C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2450897C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2489234C2 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

Изобретение относится к области электрохимической обработки металлов и сплавов и может быть использовано в машино- и приборостроении, например, при доводке внутренних и наружных поверхностей. В способе электрохимическое полирование металлов и сплавов осуществляют в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали, при этом электрохимическое полирование осуществляют циклами. Время одного цикла полирования задают не более 2 с, а время между циклами рассчитывают, также после каждого последующего цикла определяют шероховатость поверхности из зависимости:  где

где  - шероховатость последующего цикла, мкм,

- шероховатость последующего цикла, мкм,  - шероховатость предыдущего цикла, мкм, n - порядковый номер цикла, kv - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин, χ - удельная проводимость электролита, см-1 Ом-1, η - выход по току обрабатываемого металла, U - напряжение на электродах, В, ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В, δМЭЗ - величина межэлектродного зазора, см, τ - время цикла электрохимического полирования, мин. Изобретение позволяет повысить качество электрохимического полирования за счет определения шероховатости обработанной поверхности после каждого цикла полирования и получить обработанную поверхность без дефектов в виде матовости, питтингов и др. 1 ил., 1 пр.

- шероховатость предыдущего цикла, мкм, n - порядковый номер цикла, kv - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин, χ - удельная проводимость электролита, см-1 Ом-1, η - выход по току обрабатываемого металла, U - напряжение на электродах, В, ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В, δМЭЗ - величина межэлектродного зазора, см, τ - время цикла электрохимического полирования, мин. Изобретение позволяет повысить качество электрохимического полирования за счет определения шероховатости обработанной поверхности после каждого цикла полирования и получить обработанную поверхность без дефектов в виде матовости, питтингов и др. 1 ил., 1 пр.

Способ электрохимического полирования металлов и сплавов в нейтральном водном растворе солей при плотности тока 0,2-10 А/см2, температуре электролита, равной температуре окружающей среды, вибрации обрабатываемой детали с амплитудой и частотой, заданными исходя из электрохимических свойств материала, отличающийся тем, что электрохимическое полирование осуществляют циклами, при этом время одного цикла полирования задают не более 2 с, а время между циклами рассчитывают по формуле:

,

,

где z - заряд потенциалопределяющего иона,

F - число Фарадея, Кл·моль-1,

i - плотность тока анодного растворения, А/см2,

D - коэффициент диффузии ионов обрабатываемого металла, см2/с,

CS - концентрация ионов на поверхности полируемой детали, моль/см3,

причем шероховатость поверхности после каждого последующего цикла определяют из зависимости:

где  - шероховатость последующего цикла, мкм,

- шероховатость последующего цикла, мкм,

- шероховатость предыдущего цикла, мкм,

- шероховатость предыдущего цикла, мкм,

n - порядковый номер цикла,

kν - объемный электрохимический эквивалент обрабатываемого металла, см3/А·мин,

χ - удельная проводимость электролита, см-1·Ом-1,

η - выход по току обрабатываемого металла,

U - напряжение на электродах, В,

ΔU - падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжения в прикатодном и прианодном слоях, В,

δМЭЗ - величина межэлектродного зазора, см,

τ - время цикла электрохимического полирования, мин.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2146580C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| Способ электрохимического полирования | 1991 |

|

SU1816811A1 |

| US 6315885 B1, 13.11.2001. | |||

Авторы

Даты

2012-05-27—Публикация

2009-12-21—Подача