Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас.%: глинистая часть «хвостов» гравитации цирконильменитовых руд - 20-70, зола ТЭС - 30-80 /Абдрахимов Д.В. Керамический кирпич из отходов производств / Д.В. Абдрахимов, Е.С. Абдрахимова, В.З. Абдрахимов. // Строительные материалы. - 1999. - №9. - С. 34-35/ [1].

Недостатком указанного состава является относительно низкая прочность на сжатие кирпича (10,4-16,8 МПа).

Наиболее близкой к изобретению является керамическая масса для изготовления кирпича, включающая следующие компоненты, мас.%: среднепластичная легкоплавкая глина - 70-90, золошлаковая смесь от сжигания горелых сланцев - 10-30 / Патент РФ 2440317, МПК С04В 33/135. Керамическая масса для изготовления керамического кирпича / В.З. Абдрахимов. - Опубл. 20.01.2012. Бюл. №2/ [2]. Принят за прототип.

Недостатком указанного состава керамической массы является относительно низкая морозостойкость.

Сущность изобретения - повышение качества керамического кирпича.

Техническим результатом изобретения является повышение морозостойкости и прочности на сжатие кирпича.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую легкоплавкую глину и золошлаковую смесь от сжигания горючих сланцев, дополнительно вводят известняковую муку при следующем соотношении компонентов, мас.%:

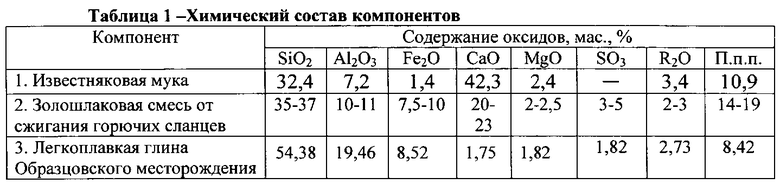

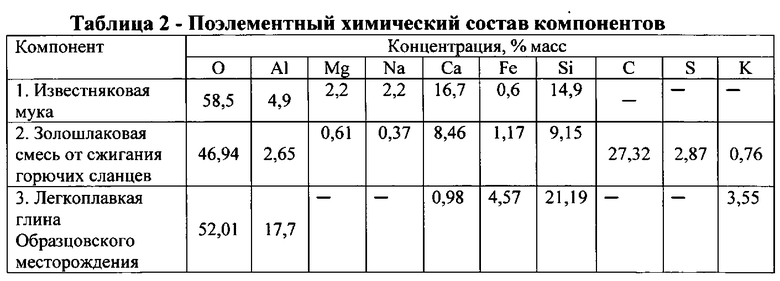

Известняковая мука - отход Жигулевского известкового завода (Самарская область). Оксидный химический состав используемых отходов представлен в таблице 1, а поэлементный в таблице 2. Повышенное содержание оксида кальция (СаО>40%) в известняковой муке будет способствовать спеканию керамического кирпича.

В качестве отощителя, интенсификатора и частично выгорающей добавки для изготовления кирпича использовалась золошлаковая смесь от сжигания горючих сланцев, оксидный химический состав представлен в таблице 1, а поэлементный в таблице 2.

Минералогический состав золошлаковой смеси от сжигания горючих сланцев разнообразен, однако общим для них является наличие кремнезема, кристобалита, анортита, гематита и незначительного количества муллита.

Процесс образования золошлаковой смеси происходит по следующей технологии: сланец с шахт Кашпирского рудника доставляется на Сызранскую ТЭС, загружается в приемные бункеры и ленточными питателями подается в молотковые дробилки на первую стадию измельчения. Полученная крупа (размер зерен до 15 мм) поступает в шахтные мельницы на вторую стадию измельчения. Потоком воздуха тонкий порошок через специальную форсунку вдувается в топку паровых водотрубных котлов. В топке начинается термическая обработка сланцев. В газоходах и пылеосадительных устройствах происходит естественное фракционирование золы. Крупные частицы оседают в топке (25%), средние в экономайзере (5%), мультициклонах (35%), а самые легкие в электрофильтрах (30%). Некоторая часть золы улетает с газами в атмосферу (5%).

Минералогический состав золошлаковой смеси от сжигания горючих сланцев разнообразен, однако общим для них является наличие кремнезема, кристобалита, анортита, гематита и незначительного количества муллита.

Образцовская глина по огнеупорности (1320-1350°С) относится к легкоплавким, но температура огнеупорности имеет верхний предел, близкий к температуре тугоплавких глин. Образцовская глина по содержанию Al2O3 (таблица 1) относится к группе полукислого сырья, а по содержанию оксида железа - к группе с высоким содержанием красящих оксидов.

Бейделлитовая глина имеет высокую связующую способность (пластичность) и способна связать до 50-70% техногенного сырья при производстве керамических изделий.

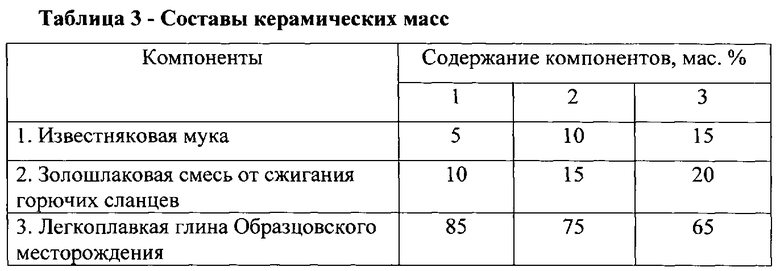

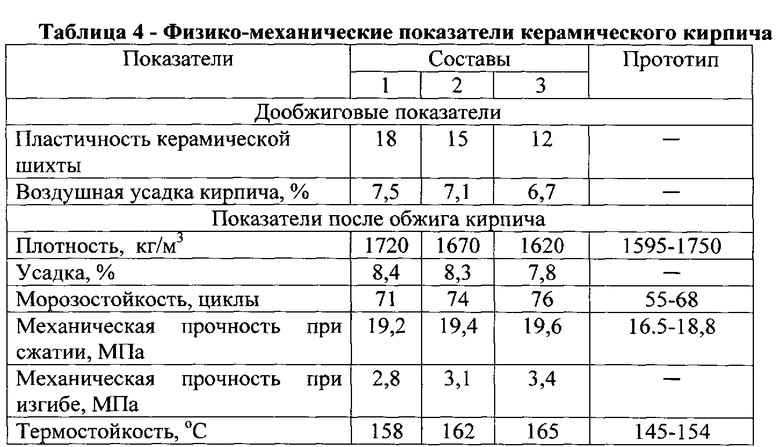

Сведения, подтверждающие возможность осуществления изобретения. Керамическую массу готовили пластическим способом при влажности 20-24%, из которой формовали кирпич, высушивали кирпич-сырец до влажности не более 8% и затем обжигали при температуре 1050°С. В таблице 3 приведены составы керамических масс, а в таблице 4 физико-механические показатели кирпича.

Как видно из таблицы 4, кирпичи из предложенных составов имеют более высокие показатели на морозостойкость и прочность на сжатие, чем прототип.

Полученное техническое решение при использовании известняковой муки позволяет повысить морозостойкость и механическую прочность на сжатие кирпича.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

Список литературы

1. Абдрахимов Д.В. Керамический кирпич из отходов производств / Д.В. Абдрахимов, Е.С. Абдрахимова, В.З. Абдрахимов. // Строительные материалы. - 1999. - №9. - С. 34-35 / [1].

2. Патент РФ 2440317, МПК С04В 33/135. Керамическая масса для изготовления керамического кирпича / В.З. Абдрахимов. - Опубл. 20.01.2012. Бюл. №2/ [2]. Принят за прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550167C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550166C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354627C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2582614C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354626C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2555974C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2014 |

|

RU2555973C1 |

Керамическая масса для изготовления керамического кирпича, включающая легкоплавкую глину и золошлаковую смесь от сжигания горючих сланцев, отличающаяся тем, что она дополнительно содержит известняковую муку при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СКВАЖИННОЙ ЖИДКОСТИ | 1999 |

|

RU2165009C1 |

| Сырьевая смесь | 1984 |

|

SU1239120A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 200602113397 A1, 28.09.2006 | |||

Авторы

Даты

2015-05-10—Публикация

2014-02-25—Подача