Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения керамического кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас.%: глинистая часть «хвостов» гравитации циркон-ильменитовых руд - 20-70, зола ТЭС - 30-80 /Абдрахимов Д.В. Керамический кирпич из отходов производств / Д.В. Абдрахимов, Е.С. Абдрахимова, В.З. Абдрахимов. // Строительные материалы. - 1999. - №9. - С 34-35/ [1].

Недостатком указанного состава является относительно низкая морозостойкость (14-30 циклов).

Наиболее близкой к изобретению является керамическая масса для изготовления кирпича, включающая следующие компоненты, мас. %: бейделлитовая легкоплавкая глина 50-70, золошлаковый материал 15-25, карбонатный шлам 15-25 / Патент №2346908 Российской Федерации, RU, МПК C04B 33/132. Керамическая масса для изготовления керамического кирпича. / Ковков И.В., Шевандо В.В., Абдрахимов В.З., Денисов Д.Ю., Абдрахимова Е.С., Абдрахимов А.В., Вдовина Е.В. - Опубл. 20.12.2009. Бюл. 5 [2]. Принят за прототип.

Недостатком указанного состава керамической массы является относительно низкая морозостойкость.

Сущность изобретения - повышение качества керамического кирпича.

Техническим результатом изобретения является повышение морозостойкости кирпича.

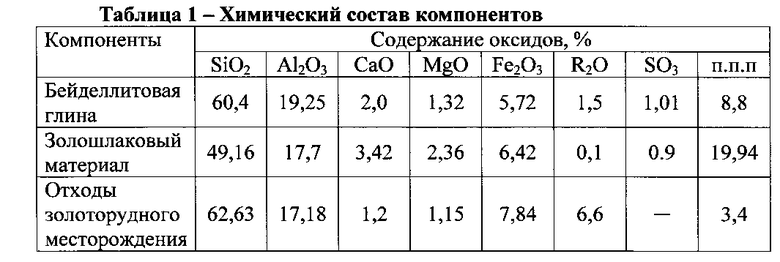

Указанный технический результат достигается тем, что в известную керамическую массу, включающую бейделлитовую легкоплавкая глину и золошлаковый материал, дополнительно вводят отходы золоторудного месторождения с содержанием, мас. %: SiO2 - 62,63; Al2O3 - 17,18; Fe2O3 - 7,84; CaO - 1,2; MgO - 1,15; R2O - 6,6; п.п.п. - 3,4 при следующем соотношении компонентов, мас. %:

Отходы золоторудного месторождения - это вмещающая порода или отвальные вскрышные углисто-глинистые сланцы. Вскрышные сланцы представлены глинистым веществом, алевролитами и углистыми материалами. Огнеупорность отвальных вскрышных пород золоторудного месторождения 1200-1250°C.

Гранулометрический состав отвальных отходов золоторудного месторождения позволяет вводить их в керамические массы без предварительного дробления и рассева: насыпная плотность 1400-1450 кг/м, зерна размером более 3 мм в количестве 1-3%, количество тонкодисперсных частиц размеров менее 0,1 мм не превышает 20%. Химический состав исследуемого компонента представлен в таблице 1.

Повышенное содержание Fe2O3 и R2O в отходах золоторудного месторождения позволит повысить физико-механические показатели кирпича при температуре обжига кирпича - 1050°C.

Сведения, подтверждающие возможность осуществления изобретения. Компоненты измельчали до прохождения сквозь сито №1,0. После измельчения компоненты тщательно перемешивались. Керамическую массу готовили пластическим способом при влажности 20-24%, из полученной шихты формовали кирпич. Сформованный кирпич-сырец высушивали до влажности не более 8% и затем обжигали при температуре 1050°C. Изотермическая выдержка при конечной температуре составляла 1 час. В таблице 2 приведены составы керамических масс, а в таблице 3 - физико-механические показатели кирпича.

Как видно из таблицы 3, кирпичи из предложенных составов имеют более высокие показатели по морозостойкости, чем прототип.

Анализ результатов экспериментальных исследований показал, что лучшими прочностными характеристиками обладают керамические материалы, содержащие отходы золоторудного месторождения.

Полученное техническое решение при использовании отходов золоторудного месторождения позволяет повысить морозостойкость кирпича.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Абдрахимов Д.В. Керамический кирпич из отходов производств / Д.В. Абдрахимов, Е.С. Абдрахимова, В.З. Абдрахимов. // Строительные материалы. - 1999. - №9. - С. 34-35.

2. Патент №2346908 Российской Федерации, RU, МПК C04B 33/132. Керамическая масса для изготовления керамического кирпича. / Ковков И.В., Шевандо В.В., Абдрахимов В.З., Денисов Д.Ю., Абдрахимова Е.С., Абдрахимов А.В., Вдовина Е.В. - Опубл. 20.12.2009. Бюл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354627C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2550166C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354626C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2555974C1 |

| Керамическая масса для изготовления керамического сейсмостойкого кирпича | 2021 |

|

RU2778916C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СЕЙСМОСТОЙКОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2764006C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2588988C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2398752C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2346908C2 |

Изобретение относится к составам масс для получения керамического кирпича. Техническим результатом изобретения является повышение морозостойкости кирпича. Керамическая масса содержит следующие компоненты, мас.%: бейделлитовая легкоплавкая глина 50-70; золошлаковый материал 15-25; отходы золоторудного месторождения 15-25. Отходы золоторудного месторождения имеют следующий состав, мас.%: SiO2 - 62,63; Al2O3 - 17,18; Fe2O3 - 7,84; CaO - 1,2; MgO - 1,15; R2O - 6,6; п.п.п. - 3,4. 3 табл.

Керамическая масса для изготовления керамического кирпича, включающая бейделлитовую легкоплавкую глину и золошлаковый материал, отличающаяся тем, что она дополнительно содержит отходы золоторудного месторождения с содержанием, мас.%: SiO2 - 62,63; Al2O3 - 17,18; Fe2O3 - 7,84; CaO - 1,2; MgO - 1,15; R2O - 6,6; п.п.п. - 3,4 при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2346908C2 |

| Масса для изготовления керамических изделий | 1984 |

|

SU1268540A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2410355C1 |

| CN 103613363 A, 05.03.2014 | |||

| CN 102503366 A, 20.06.2012. | |||

Авторы

Даты

2016-04-27—Публикация

2015-03-11—Подача