ЗАЯВЛЕНИЕ ОБ УСТАНОВЛЕНИИ ПРИОРИТЕТА

Настоящая патентная заявка испрашивает приоритет на основании патентных заявок PCT/IT2009/000124, поданной 31 марта 2009 года, PCT/IT2009/000127, поданной 31 марта 2009 года, PCT/IB2009/055736, поданной 14 декабря 2009 года, и PCT/IB2009/055737, поданной 14 декабря 2009 года.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Французская патентная заявка № 2609046 описывает гидролиз крахмала в присутствии ферментов, гидролизующих крахмал. Как известно, крахмал экстрагируют из кормовых и зерновых растений. Специалистам в данной области известно, что крахмал содержит химические связи, которые легко гидролизуются, в отличие от целлюлозы, которая с трудом поддается гидролизу. Описанный в данном патенте способ включает в себя добавление воды к измельченному сухому крахмалу до достижения концентрации в подслое размолотого крахмала в пересчете на сухое вещество в диапазоне от 50 до 400 г/литр гущи ферментационного бульона. В патентной заявке Франции не описано применение целлюлозного сырья.

В данной области известно, что затраты энергии на отгонку этанола из процесса ферментации значительно уменьшаются, если ферментационный бульон содержит более 4% этанола. При этом концентрация сахара должна быть выше 8% (масс./масс.), что для большинства типов биомасс, в частности для лигноцеллюлозных биомасс, соответствует исходному содержанию сухих веществ выше 20%.

Следовательно, важно иметь возможность применения лигноцеллюлозных биомасс с высоким содержанием сухого вещества, предпочтительно выше 20% по массе.

Ферментативный гидролиз биомассы описан ранее. Однако в случае лигноцеллюлозных биомасс успешно протекает лишь гидролиз веществ, составляющих волокна и частицы со средним размером меньше 1 дюйма (25,4 мм), при относительно низком содержании сухих веществ, т.е. ниже 20% (масс./масс.).

Ферментативный гидролиз биомассы традиционно проводят в корпусных реакторах с перемешиванием, оборудованных перемешивающими устройствами (такими как турбина Раштона или импеллер Intemig), установленными на находящемся в центре валу импеллера, подобными используемым в бродильной промышленности. Данное оборудование не позволяет эффективно перемешивать растворы с высокой вязкостью, очень липкие или очень сухие вещества, которые остаются негомогенными и сохраняют плохо перемешанные или не перемешанные участки. Кроме того, перемешивание таких растворов требует больших затрат энергии, что плохо сказывается на экономическом эффекте процесса. Следовательно, применение полисахарид-содержащих биомасс ранее было ограничено максимально возможным верхним пределом, составляющим примерно 20% (масс./масс.).

Это подтверждает патент США № 4409329, в котором описан гидролиз твердой целлюлозы до сахара, где целлюлозу гидролизуют до простых сахаров путем обработки гранулярной взвеси, содержащей 3-20% (масс./масс.) твердого сырья, на 30-80% (масс./масс.) состоящего из целлюлозы, целлюлазным ферментным комплексом. Средний диаметр частиц загрузочной массы, содержащей твердую целлюлозу, находится в диапазоне от 0,01 до 1 дюйма (0,0254-25,4 мм). Перемешивание осуществляют с помощью перфорированных лопастей ротора. Идея патента заключается в применении очень высокой скорости сдвига, порядка 50000-200000 фут/минута/фут, во всей зоне реакции.

US2002117167A описывает ферментативный гидролиз гемицеллюлозы в веществе биомассы, включающий в себя солюбилизацию, по меньшей мере, части гемицеллюлозы и гидролиз солюбилизированной гемицеллюлозы с получением, по меньшей мере, одного моносахарида. Выбранная биомасса предпочтительно представляет собой водную взвесь необработанного или предварительно обработанного вещества. Вещество может представлять собой любое целлюлозное вещество, которое включает в себя гемицеллюлозу. Как описано, процесс является особенно эффективным в отношении волокон зерновых, таких как кукуруза, пшеница, рис, овес или ячмень. Однако, как указано в примерах, целлюлоза не гидролизуется.

US2004005674A описывает способ ферментативного гидролиза лигноцеллюлозы. Деградация лигноцеллюлозы до сахаров включает в себя приведение в контакт лигноцеллюлозы, по меньшей мере, с одним вспомогательным ферментом и, по меньшей мере, с одной целлюлазой. Лигноцеллюлозное вещество измельчают (средний размер волокон вещества дополнительно не указывают) и получают препарат с низким содержанием сухих веществ (0,2 г измельченной соломы в 10 мл раствора фермента).

WO 2006/056838 описывает способ ожижения и осахаривания полисахарид-содержащих биомасс с относительно высоким содержанием сухих веществ. Он объединяет ферментативный гидролиз с типом смешивания, основанным на принципе гравитации, который обеспечивает механическое воздействие на биомассу, в первую очередь, воздействие усилий сдвига и разрыва.

Вышеуказанные способы являются дорогостоящими вследствие необходимости применения высоких усилий сдвига и продолжительного времени гидролиза сырья. Следовательно, существует потребность в экономических решениях для обработки биомассы с высоким содержанием сухих веществ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данной области известно, что осуществить деградацию целлюлозы до сахара очень трудно. Доказано, что попытки гидролизовать целлюлозные биомассы, как правило, являются неэкономичными. Хотя потоки целлюлозосодержащей биомассы можно обработать с увеличением доступности целлюлозы для катализаторов гидролиза, таких как ферменты, целлюлозу очень трудно превратить в базовые сахара с точки зрения затрат времени и энергии. По этой причине существующие на известном уровне техники системы включают в себя вначале удаление целлюлозных компонентов, а затем гидролиз крахмала или только свободного сахарного компонента. Указанные системы называют способами первого поколения. Трудность гидролиза целлюлозы подтверждается в последних патентах известного уровня техники, цитирующихся в разделе «Уровень техники изобретения», где для разрушения волокон целлюлозосодержащие вещества подвергают высокому усилию сдвига и длительному периоду воздействия.

Настоящее описание раскрывает способ гидролиза, который не требует применения усилия сдвига и обеспечивает гидролиз целлюлозы в течение очень короткого времени.

Таким образом, настоящее описание раскрывает способ гидролиза биомассы с высоким содержанием сухого вещества, включающий в себя стадии приведения в контакт сырья, включающего в себя биомассу, содержащую как сухие вещества, так и воду, по меньшей мере, с частью растворителя, содержащего водорастворимые продукты гидролиза; где по меньшей мере некоторые из водорастворимых продуктов гидролиза идентичны водорастворимым продуктам гидролиза, которые образуются в результате гидролиза биомассы, при осуществлении контакта сырья и растворителя в присутствии каталитической композиции при температуре в диапазоне от 20°C до 95°C в течение периода времени от 5 минут до 72 часов с получением продукта гидролиза биомассы.

Настоящее описание раскрывает способ гидролиза биомассы, который включает в себя стадии A) разделения количества биомассы, содержащей сухие вещества и воду, по меньшей мере, на первый поток сырья и на второй поток сырья, B) создание первого потока растворителя путем гидролиза первого потока сырья с добавлением катализатора к первому потоку сырья, где количество катализатора находится в диапазоне от 0,1 до 150 FPU/г сухого содержимого во всех потоках сырья, и проведением гидролиза при температуре от 20°C до 95°C в течение периода времени от 5 минут до 8 часов, C) приведение в контакт, по меньшей мере, одного из потоков сырья, который не является первым потоком сырья, с первым потоком растворителя и D) осуществление контакта, по меньшей мере, одного потока сырья, который не является первым потоком сырья, с первым потоком растворителя при температуре от 20°C до 95°C в течение периода времени от 5 минут до 72 часов с получением продукта гидролиза биомассы.

Раскрываемый способ дополнительно включает в себя приведение в контакт, по меньшей мере, части каталитической композиции с сырьем до, во время или после приведения в контакт сырья с растворителем. Также указано, что отношение биомассы к воде в сырье может составлять более чем 1:6, или более чем 1:5, или более чем 1:4, или более чем 1:3, или более чем 1:2,5, или более чем 1:2, или более чем 1:1,5, или более чем 1:1, или более чем 1:0,9.

Также раскрывается, что отношение биомассы к воде в сырье может находиться в диапазоне от 1:4 до 9:1; от 1:3,9 до 9:1, от 1:3,5 до 9:1, от 1:3,25 до 9:1, от 1:3 до 9:1, от 1:2,9 до 9:1, от 1:2 до 9:1, от 1,15 до 9:1, от 1:1 до 9:1 и от 1:0,9 до 9:1.

Далее раскрывается, что отношение массы растворителя, находящегося в контакте с сырьем, к массе сырья в момент контакта может находиться в одном из диапазонов от 1:99 до 99:1, от 10:90 до 90:10, от 20:80 до 90:10, от 30:70 до 90:10, от 40:60 до 90:10, от 50:50 до 90:10 и от 60:40 до 90:10.

Далее раскрывается, что катализатор содержит фермент, а фермент способен превращать соединение, присутствующее в биомассе, в сахар или низкомолекулярные сахара полимеров.

Также раскрывается, что фермент способен гидролизовать целлюлозу, предпочтительно до глюкозы.

Также раскрывается, что способ может представлять собой периодический процесс, где каталитическую композицию вводят в сосуд до, одновременно или после введения сырья, а сырье и растворитель держат в сосуде в указанном диапазоне температур и в течение указанного периода времени, и после выдерживания в сосуде сырья, растворителя и катализатора в указанном диапазоне температур и в течение указанного периода времени, массу гидролизованного продукта удаляют из сосуда, где масса удаленного гидролизованного продукта практически эквивалентна суммарной массе сырья, каталитической композиции и всех остальных веществ, отличных от растворителя, введенных в сосуд. Процесс также может включать в себя применение второго потока растворителя из ранее гидролизованной партии. Удалять из сосуда можно весь продукт, или его часть.

Также раскрывается, что способ может представлять собой непрерывный процесс, где сырье, по меньшей мере, из одного потока сырья, который не является первым потоком сырья, и растворитель из первого потока растворителя непрерывно вводят в сосуд, уже содержащий поток растворителя, каталитическую композицию непрерывно вводят в сосуд, а гидролизованный продукт непрерывно удаляют из сосуда, где масса гидролизованного продукта, удаленного в течение определенного периода времени, эквивалентна суммарной массе сырья, каталитической композиции и всех остальных веществ, отличных от растворителя, введенных в сосуд в течение определенного периода времени.

Раскрываемые способы также могут включать в себя стадию предварительного смешивания с использованием петли для рециркуляции потока растворителя продукта, где часть растворителя смешивают, по меньшей мере, с частью сырья перед введением в сосуд, а все соотношения растворителя и сырья основаны на общем количестве растворителя, которое представляет собой сумму количества растворителя в сосуде и количества любого растворителя, смешанного, по меньшей мере, с частью потока сырья.

Раскрываемый способ также включает в себя отделение твердых веществ от гидролизованного потока и, необязательно, возвращение твердых веществ в сосуд для гидролиза. Также раскрывается, что твердые вещества можно продуть перед добавлением в сосуд для гидролиза, или их можно совсем не добавлять в сосуд для гидролиза.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

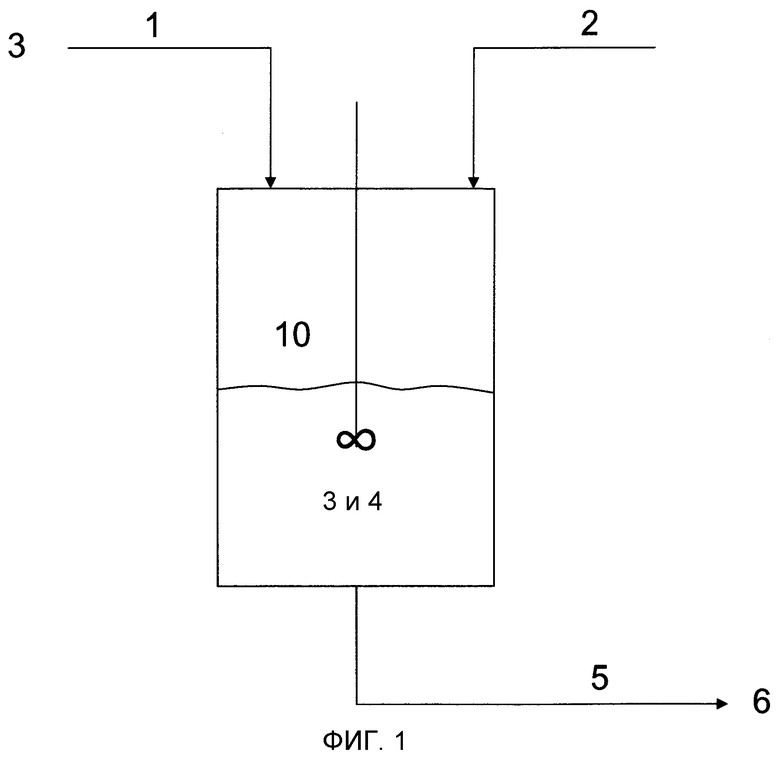

На фиг.1 изображена схема непрерывного процесса гидролиза.

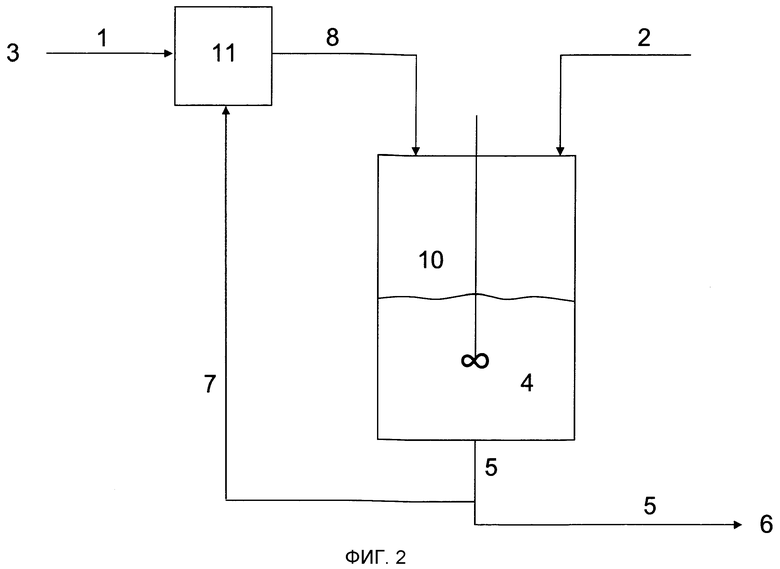

На фиг.2 изображена схема непрерывного процесса гидролиза с использованием петли для рециркуляции.

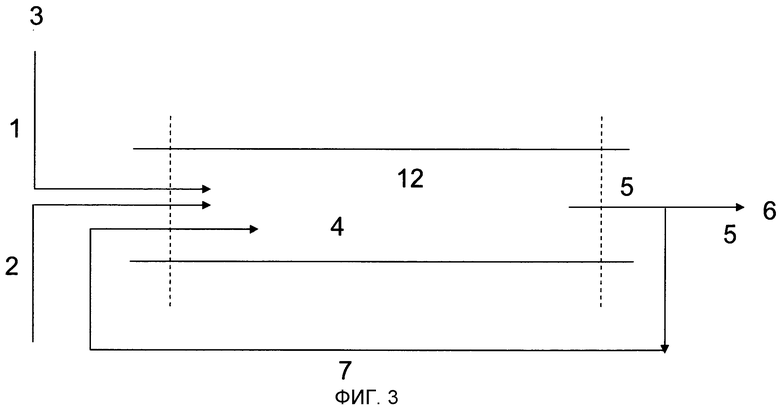

На фиг.3 изображена схема непрерывного процесса с поршневым режимом движения жидкости.

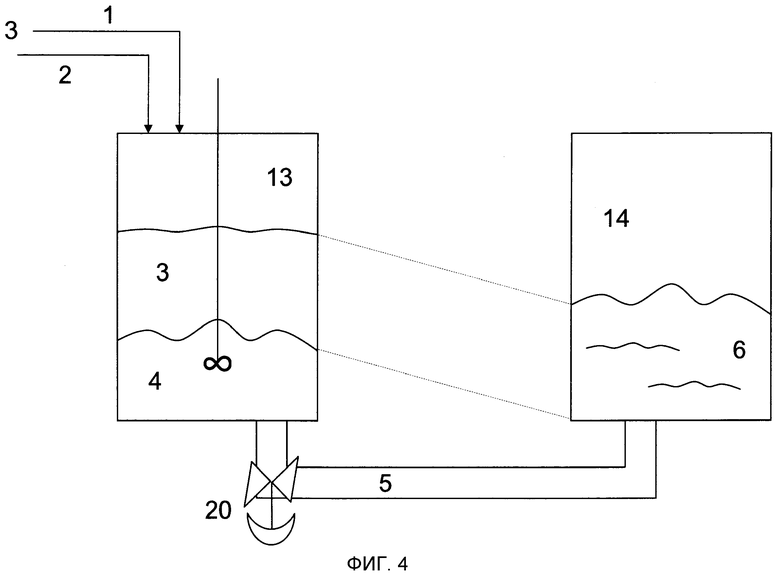

На фиг.4 изображена схема периодического процесса гидролиза.

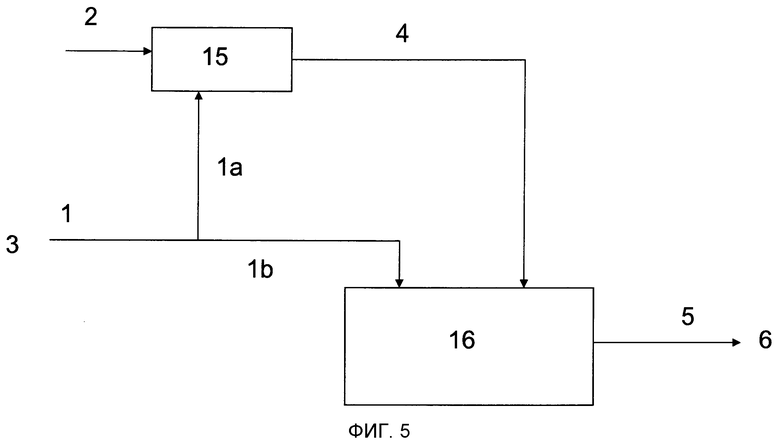

На фиг.5 изображена схема одного воплощения усовершенствованного способа, включающего в себя обработку избытком катализатора.

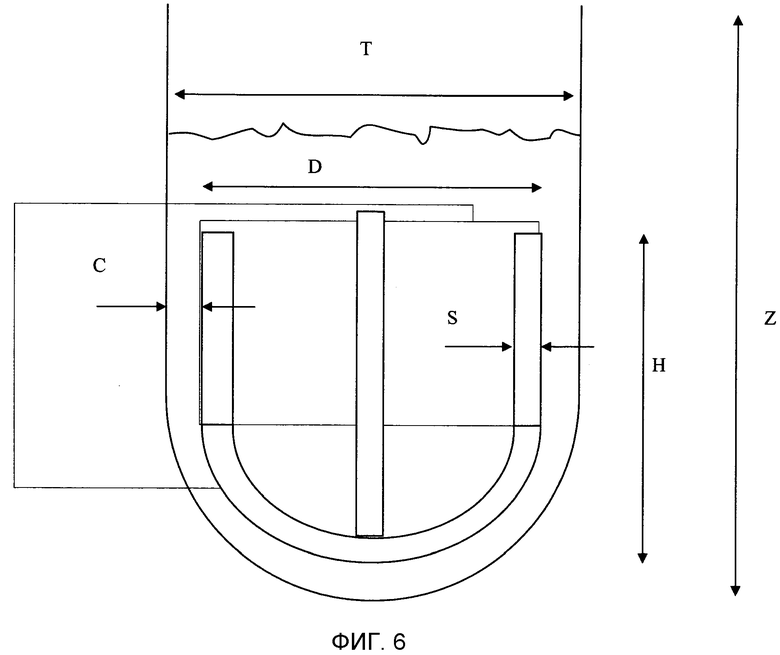

На фиг.6 изображен тип аппарата, используемого для проведения экспериментов.

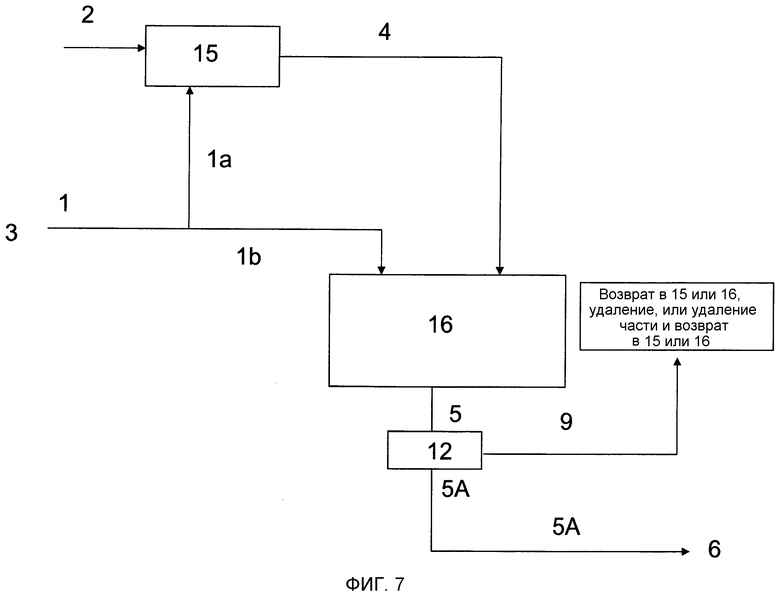

На фиг.7 изображена схема непрерывного процесса гидролиза с отделением твердых веществ от продукта гидролиза.

ПОДРОБНОЕ ОПИСАНИЕ

В данном способе используется открытие, заключающееся в том, что проведение ферментативного гидролиза целлюлозы в присутствии значительного количества уже полученных продуктов гидролиза биомассы позволяет осуществлять этот процесс очень быстро, необязательно избегая применения усилия сдвига и избытка воды. При таком проведении способа практикующий специалист может избежать применения специальных миксеров и высоких затрат, описанных в заявках известного уровня техники.

Проведение способа начинают с выбора сырья. Сырье включает в себя биомассу, содержащую сухие вещества и воду. Обычно вода представляет собой не свободную воду, а воду, абсорбированную биомассой. Биомассу обычно характеризуют по содержанию сухих веществ (отличных от воды). Биомасса с содержанием сухих веществ 20% соответствует биомассе, которая содержит 80% воды и 20% отличных от воды или иных твердых веществ. Фраза биомасса и вода относится к сухому содержимому биомассы наряду с абсорбированной и свободной водой, а также с добавленной водой. Например, количество биомассы и воды для 100 кг биомассы с содержанием сухих веществ 20% составляет 100 кг. Количество биомассы и воды для 100 кг биомассы с содержанием сухих веществ 20% плюс 10 кг воды составляет 110 кг.

Описанный способ позволяет использовать сырье, состоящее из биомассы и воды, где содержание сухих веществ по отношению к воде предпочтительно составляет от 15 до 80%, от 20 до 80% или от 21 до 80%, предпочтительно от 25 до 70% или 26-70%, более предпочтительно от 25 до 60% или от 26 до 60%, еще более предпочтительно от 25 до 50%, или от 26 до 50%, или от 25 до 40%, или от 26% до 40%, наиболее предпочтительно от 25 до 35%, или от 26 до 35%, или от 26 до 34%, или от 31% до 49%.

Альтернативно его можно выразить в виде минимального содержания сухих веществ, т.е. в виде массового процента сухого содержимого сырья по отношению к воде. Оно может составлять по меньшей мере 18 массовых процентов сухого содержимого, предпочтительно по меньшей мере 21 или 20 массовых процентов сухого содержимого, предпочтительно по меньшей мере 25 массовых процентов сухого содержимого, более предпочтительно по меньшей мере 30 массовых процентов сухого содержимого и наиболее предпочтительно по меньшей мере 40 массовых процентов сухого содержимого. Верхняя граница указанных диапазонов содержания по определению составляет 100%, однако на практике, если содержание указывают в диапазонах, их верхняя граница составляет 80 массовых процентов.

Описанный здесь способ предположительно позволяет обрабатывать сырье с содержанием сухих веществ почти 100%. Конечно, следует понимать, что для проведения реакции гидролиза необходимо некоторое количество воды.

Следовательно, в настоящем изобретении можно использовать биомассы с содержанием сухих веществ в диапазоне, превышающем 18%, 20%, 21%, 25%, 26%, 30%, 31%, 35%, 36%, 40%, 50%, 60% и 80%, с верхней границей 80%, 90% для каждой нижней границы.

Предпочтительное распределение размеров волокон и частиц биомассы может включать в себя диапазоны 0-150 мм, предпочтительно 5-125 мм, более предпочтительно 10-100 мм, еще более предпочтительно от 15-30 до 90 мм или 20-80 мм и наиболее предпочтительно от 26 до 70 мм.

Предпочтительное распределение размеров волокон и частиц определяют как соответствие по меньшей мере 20% (масс./масс.) биомассы предпочтительному интервалу.

Преимущество данного способа заключается в том, что его можно проводить без добавления неорганической кислоты, предпочтительно выбранной из группы, включающей в себя серную кислоту, хлористоводородную кислоту, фосфорную кислоту и т.п., или их смеси, или без добавления органических растворителей, солюбилизирующих лигнин, таких как растворители, выбранные из группы, включающей в себя углерод, кетоны и ацетоны, состоящие из 2-6 атомов углерода, и их смеси, метанол, этанол.

Другое преимущество заключается в том, что реакцию можно проводить при атмосферном давлении. Полагают, что альтернативно температуру можно повысить и проводить реакцию в присутствии или отсутствии ферментов при давлении, соответствующем температуре в диапазоне от 100°C до 200°C.

Предпочтительным сырьем является растительная биомасса. Помимо крахмала растительная биомасса содержит три основных компонента, которые включают в себя целлюлозу, гемицеллюлозу и лигнин и обычно называются общим термином лигноцеллюлоза. Полисахарид-содержащая биомасса представляет собой общий термин, который включает в себя как крахмал-содержащие, так и лигноцеллюлоза-содержащие биомассы. Таким образом, типы сырья могут включать в себя растительную биомассу, полисахарид-содержащую биомассу и лигноцеллюлозную биомассу. Следует понимать, что используемая в данном описании лигноцеллюлозная биомасса может содержать или не содержать крахмал.

Данный способ в первую очередь направлен на получение продуктов гидролиза второго поколения, где лигноцеллюлозное сырье содержит целлюлозу в количестве более 5% по отношению к массе сухого содержимого. Хотя 5% по отношению к массе сухого содержимого является предпочтительным количеством, еще более предпочтительным количеством является содержание целлюлозы более чем 10% по отношению к массе сухого содержимого сырья, и наиболее предпочтительным является содержание целлюлозы более чем, по меньшей мере, 15% по отношению к массе сухого содержимого сырья.

В то же время крахмал в сырье может отсутствовать, практически отсутствовать, или его содержание может быть равно 0. Если крахмал присутствует, его содержание может составлять менее 75% по отношению к массе сухого содержимого. Предпочтительные диапазоны содержания крахмала отсутствуют, поскольку, как полагают, присутствие крахмала не влияет на гидролиз целлюлозы. Диапазоны содержания крахмала, в случае его присутствия, составляют от 0 до 75% по отношению к массе сухого содержимого, от 0 до 50% по отношению к массе сухого содержимого, от 0 до 30% по отношению к массе сухого содержимого и от 0 до 25% по отношению к массе сухого содержимого.

Предварительную обработку часто используют для подтверждения того, что структура лигноцеллюлозного содержимого является более доступной для катализаторов, таких как ферменты, и в то же время концентрации вредных ингибиторных побочных продуктов, таких как уксусная кислота, фурфурол и гидроксиметилфурфурол остаются достаточно низкими.

Существует несколько способов достижения повышенной доступности и многие еще могут быть изобретены. Существующие в настоящее время способы предполагают воздействие на лигноцеллюлозное вещество температур в диапазоне 110-250°C в течение 1-60 мин, например:

Экстракция горячей водой

Многостадийный гидролиз разбавленной кислотой, в процессе которого растворенное вещество удаляется до образования ингибиторных веществ

Гидролиз разбавленной кислотой в условиях относительно низкой жесткости

Влажное окисление в присутствии щелочи

Обработка паром

Фактически любая предварительная обработка с последующей детоксикацией

При выборе гидротермической предварительной обработки предпочтительно использовать следующие условия:

Температура предварительной обработки: 110-250°C, предпочтительно 120-240°C, более предпочтительно 130-230°C, более предпочтительно 140-220°C, более предпочтительно 150-210°C, более предпочтительно 160-200°C, еще более предпочтительно 170-200°C и наиболее предпочтительно 180-200°C.

Время предварительной обработки: 1-60 мин, предпочтительно 2-55 мин, более предпочтительно 3-50 мин, более предпочтительно 4-45 мин, более предпочтительно 5-40 мин, более предпочтительно 5-35 мин, более предпочтительно 5-30 мин, более предпочтительно 5-25 мин, более предпочтительно 5-20 мин и наиболее предпочтительно 5-15 мин.

Содержание сухих веществ после предварительной обработки предпочтительно составляет по меньшей мере 20% (масс./масс.). Другие, более высокие предпочтительные границы рассматриваются ниже.

Полисахарид-содержащие биомассы в соответствии с настоящим изобретением включают в себя любые вещества, содержащие полимерные сахара, такие как, например, крахмал, в том числе рафинированный крахмал, целлюлоза и гемицеллюлоза. Однако, как описано ранее, крахмал не является основным компонентом.

Типы биомасс, подходящие для гидролиза и смешивания в соответствии с настоящим изобретением, могут включать в себя биомассы, полученные из сельскохозяйственных культур, такие как, например: биомасса, содержащая зерна; кукурузная солома, багасса, солома, полученная, например, из риса, пшеницы, ржи, овса, ячменя, рапса, сорго; клубнеплоды, например свекла, картофель.

Лигноцеллюлозную биомассу как сырье предпочтительно получают из растений семейства, обычно называемого злаковые травы. Подходящим семейством является Poaceae или Gramineae, класс Liliopsida (однодольные) цветковых растений. Растения этого семейства, которые включают в себя бамбук, обычно называют злаковые травы. Существует примерно 600 родов и приблизительно 9000-10000 или больше видов злаковых трав (Kew Index of World Grass Species).

Poaceae включают в себя основные пищевые зерна и зерновые культуры, выращиваемые по всему миру, газонные и кормовые травы и бамбук. Poaceae обычно имеют полые стебли, называемые соломинами, которые через определенные промежутки закупориваются (отверждаются), образуя так называемые узлы вдоль соломины, на которых растут листья. Как правило, листья трав имеют поочередное, двухрядное (на одном растении) или, в редких случаях, спиральное и параллельно-нервное расположение. В каждом листе различают нижнее влагалище листа, которое охватывает стебель на определенном участке, и пластину, обычно имеющую сплошные края. Пластины листьев многих трав отверждаются фитолитами из диоксида кремния, которые помогают отпугивать травоядных животных. Фитолиты делают края пластин некоторых трав (таких как серебряная трава) достаточно острыми, чтобы разрезать человеческую кожу. В месте сочленения влагалища и пластины находится мембранное образование, или пленчатый вырост, называемый лигула, который предотвращает проникновение во влагалище воды и насекомых.

Пластины листьев растут из основания пластины, а не из удлиненных кончиков стеблей. Такая низкая точка роста образовалась в результате эволюции в ответ на травоядных животных, благодаря чему регулярное поедание животными травы или регулярное скашивание травы не причиняет растению серьезного вреда.

Цветки Poaceae обычно образуют колоски, причем каждый колосок содержит один или несколько отдельных цветочков (колоски, в свою очередь, могут образовывать метелки или початки). В основании колоска обычно находится два (или иногда меньше) прицветника, называемых оболочка зерна, после которых следует один или несколько отдельных цветочков. Отдельный цветочек состоит из цветка, окруженного двумя прицветниками, называемыми цветковая чешуя (наружный) и верхняя цветковая чешуя (внутренний). Цветки обычно являются гермафродитными (маис, однодомный, является исключением) и почти всегда опыляются ветром. Околоцветник сводится к двум чешуйкам, называемым лоликулы, которые, увеличиваясь в объеме, препятствуют разрастанию цветковой чешуи и верхней цветковой чешуи; обычно их считают модифицированными чашелистиками. Такую сложную структуру можно видеть слева на изображении колоса пшеницы (Triticum aestivum).

Плод Poaceae представляет собой зерновку, в которой оболочка семени соединяется с плодовой оболочкой и, следовательно, не отделяется от нее (например, зернышко маиса).

Существует три основных типа формы роста трав: пучками (этот тип также называют дерновой), подземными побегами и корневищный.

Успех трав отчасти обусловлен их морфологией и процессами роста, и отчасти физиологическим разнообразием. В основном, травы подразделяют на две физиологические группы, в которых для фиксации углерода используются пути фотосинтеза C3 и C4. Травы C4 имеют путь фотосинтеза, связанный со специализированной кранц-анатомией листьев, которая позволяет листьям адаптироваться к жаркому климату и низкому содержанию диоксида углерода в атмосфере.

Травы C3 называют "холодостойкими травами", тогда как растения C4 считаются "злаками, вегетирующими в теплый сезон". Травы могут быть однолетними или многолетними. Примерами однолетних холодостойких трав являются пшеница, рожь, однолетний мятлик (однолетняя луговая трава, мятлик однолетний и овес). Примерами многолетних холодостойких трав являются ежа сборная (ежа сборная, Dactylis glomerata), овсяница (Festuca spp), мятлик луговой и многолетний плевел (Lolium perenne). Примерами однолетних трав, вегетирующих в теплый сезон, являются кукуруза, суданская трава и просо американское. Примерами многолетних трав, вегетирующих в теплый сезон, являются бородач, айра голубая, бермудская трава и просо прутьевидное.

В соответствии с одной классификацией семейство трав подразделяют на двенадцать подсемейств: 1) Anomochlooideae, небольшая группа широколистных трав, которая включает в себя два рода (Anomochloa, Streptochaeta); 2) Pharoideae, небольшая группа трав, которая включает в себя три рода, в том числе Pharus и Leptaspis; 3) Puelioideae, небольшая группа, которая включает в себя африканский род Puelia; 4) Pooideae, в состав которого входит пшеница, ячмень, овес, костер (Bronnus) и вейник (Calamagrostis); 5) Bambusoideae, в состав которого входит бамбук; 6) Ehrhartoideae, в состав которого входит рис и канадский рис; 7) Arundinoideae, в состав которого входит арундо тростниковый и тростник обыкновенный 8) Centothecoideae, небольшое семейство, состоящее из 11 родов, которое иногда относят к Panicoideae; 9) Chloridoideae, в состав которого входит полевичка (Eragrostis, примерно 350 видов, включая метличку абиссинскую), спороболусы (Sporobolus, около 160 видов), просо пальчатое (Eleusine coracana (L.) Gaertn.) и мюленбергия (Muhlenbergia, примерно 175 видов); 10) Panicoideae, в состав которого входит ежовник, маис, сорго, сахарный тростник, большая часть проса, фонио и бородатая трава. 11) Micrairoideae; 12) Danthoniodieae, в состав которого входит пампасная трава; и Poa, в состав которого входит примерно 500 видов трав, свойственных климатическим поясам обоих полушарий.

Сельскохозяйственные травы, выращиваемые из-за съедобных семян, называют зерновыми злаками. Тремя наиболее распространенными зерновыми злаками являются рис, пшеница и маис (кукуруза). 70% всех сельскохозяйственных культур составляют травы.

Сахарный тростник является основным источником для производства сахара. Травы используют для строительства. Строительные леса, сделанные из бамбука, способны противостоять ветру тайфунной силы, который может разрушить стальную конструкцию. Крупные бамбуки и Arundo donax имеют прочные стебли, которые можно использовать как лесоматериалы, а корни травы укрепляют дерн сделанных из дерна домов. Arundo используют для изготовления деревянных духовых инструментов, а бамбук используют для изготовления несчетного числа инструментов.

Следовательно, предпочтительную лигноцеллюлозную биомассу выбирают из группы, включающей в себя травы. Другими словами, предпочтительную лигноцеллюлозную биомассу выбирают из группы, включающей в себя растения семейства Poaceae или Gramineae. В большинстве случаев крахмал не экстрагируют. Таким образом, другую предпочтительную лигноцеллюлозную биомассу выбирают из группы, включающей в себя растения семейства Poaceae или Gramineae, из которых крахмал не экстрагирован. Другими словами, предпочтительную лигноцеллюлозную биомассу выбирают из группы, включающей в себя растения семейства Poaceae или Gramineae, из которых крахмал не экстрагирован. Экстракция и удаление - разные процессы. Зерновое растение имеет початок и солому. При удалении початков происходит удаление первичного крахмального компонента, но не экстракция крахмала. Экстракция крахмала представляет собой отделение крахмала от целлюлозно-крахмальной композиции химическим или физическим способом, отличным от резания или крошения. Лигноцеллюлозную биомассу можно разрезать на кусочки так, чтобы до предварительной обработки 20% (масс./масс.) биомассы составляли частицы, размер которых предпочтительно варьирует в диапазоне 26-70 мм. Перед вступлением в процесс и после предварительной обработки биомасса содержит более 20% сухих веществ. Помимо высвобождения углеводов из биомассы процесс предварительной обработки обеспечивает стерилизацию, частичное растворение биомассы и одновременно вымывание хлорида калия из лигнин-содержащей фракции.

Биомасса содержит соединения, которые в процессе гидролиза биомассы образуют водорастворимые вещества. Водорастворимые гидролизуемые разновидности целлюлозы могут гидролизоваться с образованием таких продуктов, как глюкоза, целлобиоза и высшие полимеры глюкозы, которые включают в себя димеры и олигомеры. Так, некоторые водорастворимые продукты гидролиза целлюлозы включают в себя глюкозу и соответствующие димеры и олигомеры, такие как целлобиоза и высшие полимеры глюкозы. Целлюлоза гидролизуется до глюкозы под действием карбогидролитических целлюлаз. Карбогидролитические целлюлазы являются примерами катализаторов гидролиза целлюлозы.

В общепринятом представлении о целлюлолитических системах целлюлазы разделяются на три класса; экзо-1,4-β-D-глюканазы или целлобиогидролазы (CBH) (EC 3.2.1.91), которые отщепляют мономеры целлобиозы с концов целлюлозных цепей; эндо-1,4-β-D-глюканазы (EG) (EC 3.2.1.4), которые гидролизуют произвольные внутренние β-1,4-глюкозидные связи целлюлозной цепи; 1,4-β-D-глюкозидаза (EC 3.2.1.21), которая гидролизует целлобиозу до глюкозы и отщепляет мономеры глюкозы с целлоолигосахаридов. Следовательно, если биомасса содержит целлюлозу, то водорастворимым продуктом гидролиза биомассы является глюкоза, а вышеупомянутые ферменты наряду с ферментами, описанными в экспериментальном разделе, являются конкретными примерами катализаторов гидролиза целлюлозы.

Подобным образом, если биомасса содержит гемицеллюлозу, в процессе гидролиза биомассы образуются водорастворимые продукты гидролиза гемицеллюлозы. Гемицеллюлоза включает в себя ксилан, глюкуроноксилан, арабиноксилан, глюкоманнан и ксилоглюкан. Под действием гемицеллюлаз из гемицеллюлозы высвобождаются разные сахара. Вследствие гетерогенной природы гемицеллюлозы гемицеллюлолитическая система является более сложной, чем целлюлолитическая система. Гемицеллюлолитические системы могут включать в себя, в числе прочих, эндо-1,4-β-D-ксиланазы (EC 3.2.1.8), которые гидролизуют внутренние связи в ксилановой цепи; 1,4-β-D-ксилозидазы (EC 3.2.1.37), которые расщепляют ксилоолигосахариды на невосстанавливающем конце и высвобождают ксилозу; эндо-1,4-β-D-маннаназы (EC 3.2.1.78), которые расщепляют внутренние связи; 1,4-β-D-маннозидазы (EC 3.2.1.25), которые расщепляют манноолигосахариды до маннозы. Боковые группы удаляют с помощью ряда ферментов, таких как α-D-галактозидазы (EC 3.2.1.22), α-L-арабинофуразинозидазы (EC 3.2.1.55), α-D-глюкуронидазы (EC 3.2.1.139), циннамоилэстеразы (EC 3.1.1.-), ацетилксиланэстеразы (EC 3.1.1.6) и ферулоилэстеразы (EC 3.1.1.73). Следовательно, если биомасса содержит гемицеллюлозу, то водорастворимыми продуктами гидролиза биомассы являются ксилоза и манноза, а вышеупомянутые гемицеллюлазы наряду с ферментами, описанными в экспериментальном разделе, являются конкретными примерами катализаторов гидролиза гемицеллюлозы.

В процессе участвует каталитическая композиция. Каталитическая композиция состоит из катализатора, носителя и других добавок/ингредиентов, используемых для введения катализатора в процесс. Как указано выше, катализатор может содержать, по меньшей мере, один фермент или микроорганизм, который превращает, по меньшей мере, одно из соединений, входящих в состав биомассы, в соединение или соединения с более низкой молекулярной массой, в том числе, вплоть до мономерных сахаров или углеводов, из которых состоит соединение, входящее в состав биомассы. Ферменты, способные осуществлять превращение разных полисахаридов, таких как целлюлоза, гемицеллюлоза и крахмал, хорошо известны в данной области и включают в себя еще не открытые ферменты.

Каталитическая композиция также может содержать неорганическую кислоту, предпочтительно выбранную из группы, включающей в себя серную кислоту, хлористоводородную кислоту, фосфорную кислоту и т.п. или их смеси. Неорганическая кислота предположительно является полезной для процессов, протекающих при температуре выше 100°C. Процесс также можно проводить без добавления неорганической кислоты.

Катализатор обычно добавляют в процесс вместе с носителем, таким как вода или органическое вещество. Следовательно, в целях баланса веществ термин каталитическая композиция включает в себя катализатор (катализаторы) и носитель (носители), используемый для добавления катализатора (катализаторов) в процесс. Если вместе с катализатором добавляют буфер, он также является частью каталитической композиции.

Зачастую лигноцеллюлозная биомасса содержит крахмал. Для гидролиза крахмала обычно используют такие ферменты, как альфа-амилазы (1,4-α-D-глюкан-глюканогидролазы (EC 3.2.1.1)). Они представляют собой эндо-гидролазы, которые расщепляют 1,4-α-D-глюкозидные связи и обходят 1,6-α-D-глюкозидные точки ветвления, не гидролизуя их. Однако для гидролиза крахмала также можно использовать экзо-глюкоамилазы, такие как бета-амилаза (EC 3.2.1.2) и пуллуланаза (EC 3.2.1.41). В результате гидролиза крахмала, в основном, образуются глюкоза, мальтоза, мальтотриоза, α-декстрин и разные количества олигосахаридов. Если для ферментации используют полученный из крахмала гидролизат, он может представлять собой благоприятную среду для добавления протеолитических ферментов. Такие ферменты могут предотвращать флокуляцию микроорганизмов и способствовать образованию аминокислот, доступных для микроорганизмов. Таким образом, если биомасса содержит крахмал, примерами водорастворимых продуктов гидролиза крахмала являются глюкоза, мальтоза, мальтотриоза, α-декстрин и олигосахариды, а упомянутые выше альфа-амилазы наряду с ферментами, описанными в экспериментальном разделе, являются конкретными примерами катализаторов гидролиза крахмала.

При проведении процесса гидролиза в контакте с растворителем, как описано на фиг.1-4, предпочтительное воплощение процесса с повышенной эффективностью и скоростью гидролиза можно значительно улучшить путем применения свежих катализаторов. Полагают, что в воплощениях 1, 2, 3 и 4 часть катализатора из каталитической композиции с течением времени разрушается.

Способ, описанный на фиг.5, включает в себя разделение или распределение биомассы 3, поток 1, по меньшей мере, на два потока, при этом первый сырьевой поток 1a гидролизуется в сосуде 15 в присутствии избыточного количества катализатора, вводимого в составе каталитической композиции в потоке 2, необязательно без применения процесса с растворителем. После гидролиза первого сырьевого потока 1a в присутствии избытка катализатора, вводимого в потоке 2, продукт гидролиза 4 удаляют из сосуда 15 и используют в качестве первого потока растворителя. Затем первый поток растворителя 4 объединяют, по меньшей мере, с частью оставшегося сырья из сырьевого потока 1b и процесс гидролиза с растворителем запускают в сосуде 16. Сосуд 16 может соответствовать любому из сосудов 10 на фиг.1, сосуду 10 или 11 на фиг.2, сосуду 12 на фиг.3 и сосуду 13 на фиг.4. Продукт гидролиза 6 удаляют из сосуда в виде потока 5.

Количество катализатора, необходимое для обработки первого потока сырья, зависит, в основном, от типа биомассы, используемой в качестве сырья, и выбранного катализатора или фермента (ферментов). Следовательно, лучше всего выражать количество катализатора на основе количества, необходимого для гидролиза 100% гидролизуемых компонентов в заданной массе биомассы.

Количество катализатора, необходимое для гидролиза первого сырьевого потока, находится в диапазоне от минимального количества катализатора, необходимого для гидролиза 100% первого сырьевого потока, до удвоенного количества, необходимого для гидролиза 100% всех сырьевых потоков.

Это количество также можно выразить в виде единиц фильтровальной бумаги (FPU)/г сухого вещества (DM). FPU измеряют и определяют в соответствии с аналитической методикой лаборатории NREL (технический отчет NREL/TP-510-42628, январь 2008). Данный способ, основанный на применении промышленного стандарта, позволяет измерить активность в отношении целлюлозы в виде "единиц фильтровальной бумаги" (FPU) на миллилитр исходного (неразбавленного) раствора фермента. Для получения количественных результатов ферментные препараты сравнивают на основе значимого и равного превращения. Одна единица фильтровальной бумаги для конкретного фермента представляет собой количество фермента, необходимое для высвобождения 2,0 мг восстанавливающего сахара глюкозы из 50 мг фильтровальной бумаги фильтровальной полоски Whatman № 1 (4% превращение) в течение 60 минут при 50°C, и обозначается как отрезок для расчета единиц целлюлозы фильтровальной бумаги (FPU) в соответствии с нормативами Международного союза теоретической и прикладной химии (IUPAC). Каталитическую активность для всех процессов, как правило, можно поставлять в виде любой приемлемой формы, включая добавление микроорганизмов, являющихся источником ферментативной активности, соответствующей 0,001-150 FPU/г сухого вещества, предпочтительно 0,001-25 FPU/г сухого вещества, предпочтительно 0,01-20 FPU/г сухого вещества, более предпочтительно 0,2-16 FPU/г сухого вещества, более предпочтительно 2-30 FPU/г сухого вещества и наиболее предпочтительно от 4 до 25 FPU/г сухого вещества.

На стадии гидролиза, изображенной на фиг.5 (сосуд 15), количество катализатора или фермента, добавляемого в первый сырьевой поток, находится в диапазоне 0,001-150 FPU/г сухого вещества всех сырьевых потоков, предпочтительно 0,001-15 FPU/г сухого вещества всех сырьевых потоков, предпочтительно 0,01-30 FPU/г сухого вещества всех сырьевых потоков, более предпочтительно 0,1-30 FPU/г сухого вещества всех сырьевых потоков, более предпочтительно 1-25 FPU/г сухого вещества всех сырьевых потоков и наиболее предпочтительно менее 20 FPU/г сухого вещества всех сырьевых потоков, но не более 0,1 FPU/г сухого вещества всех сырьевых потоков. Хотя анализ FPU хорошо известен, в данном случае нужно разделить количество катализатора на общее количество сырья и затем определить, соответствует ли концентрация FPU в данном диапазоне. Альтернативно, если известно значение FPU для концентрации катализатора, можно добавить количество катализатора, достаточное для достижения нужного значения FPU для заданного количества сырья. После гидролиза первого потока сырья под действием катализатора гидролизованное вещество используют как первый поток растворителя. Второй поток растворителя разжижает гидролизованное вещество всех сырьевых потоков и включает в себя первый поток растворителя и гидролизованные вещества, которые не являются первым сырьевым потоком. Термин все потоки растворителя включает в себя все разжижающие потоки, используемые в качестве растворителя, которые приводят в контакт с непрореагировавшей биомассой.

Как описано ниже, первый поток растворителя можно впоследствии использовать в качестве потока растворителя для гидролиза оставшихся сырьевых потоков. Остальные сырьевые потоки можно затем ввести в сосуд для гидролиза до, после или одновременно с введением первого потока растворителя в сосуд. Процессы 1, 2, 3 и 4 представляют собой только некоторые типы процессов, которые можно использовать для гидролиза оставшихся сырьевых потоков (потоков, которые не являются первым сырьевым потоком).

Поскольку первый поток растворителя содержит катализатор, который использовался только один раз и в избытке, полагают, что он может лучше гидролизовать оставшиеся потоки, которые затем приводят в контакт с более свежим катализатором, чем катализатор, используемый в процессах, показанных на фиг.1-4, в отсутствие предварительной стадии процесса, показанной на фиг.5.

Как показано в эксперименте № 5, сырье разделяют на две порции и первую порцию обрабатывают таким количеством катализатора, которое использовалось бы для обработки двух порций вместе.

Во всех процессах обычно контролируют pH, поддерживая его на уровне значений, оптимальных для ферментативной каталитической активности, которые находятся в диапазоне 3-12, например 5-10, например 6-9, например 7-8, предпочтительно 4-11.

Вследствие высокого содержания сухих веществ для проведения гидролиза в сосуде 15 может потребоваться специальный реактор. Подходящий реактор описан в WO 2006/056838 и является целью изобретения, раскрытого в этом описании.

В процессе также используют растворитель из потока растворителей. Говоря простым языком, композиция растворителя, за исключением водорастворимых веществ, подобна композиции продукта после гидролиза биомассы, или даже в точности повторяет ее. В большинстве случаев растворитель содержит гидролизат, полученный в результате гидролиза сырьевой биомассы, который включает в себя ферменты, буферы и все остальные вещества, добавляемые в реакцию гидролиза.

Хотя растворитель представляет собой гидролизованную биомассу, его добавляют к сырью, а не получают из сырья. Например, в периодическом процессе, показанном на фиг.4, количество вещества, используемого в качестве растворителя, увеличивается по мере гидролиза сырья, и хотя растворитель вводят в растворитель, он не считается частью растворителя при расчете отношения растворителя к сырью, которое в случае, изображенном на фиг.4, рассчитывается при введении сырья в сосуд и приведении его в контакт с растворителем.

На практике растворитель для потока растворителя обычно получают из гидролизованной биомассы. Например, после отделения ферментов, буферов, нерастворимых веществ и др. гидролизат представляет собой растворитель. Поток растворителя содержит водорастворимые продукты гидролиза, по меньшей мере часть которых идентична водорастворимым продуктам гидролиза, которые получают, или которые можно получить в результате гидролиза сырьевой биомассы. Например, в предпочтительном способе проведения периодического процесса, изображенного на фиг.4, часть партии оставляют в сосуде для применения в качестве растворителя при следующей загрузке. В случае непрерывного процесса, который проводят, например, в реакторе с непрерывным перемешиванием (CSTR), растворитель поступает постоянно.

Хорошо известно, что в реактор непрерывного действия сырье и катализатор вводят непрерывно и из него непрерывно удаляют продукт. Однако термин непрерывно не всегда означает отсутствие начала и конца, например, постоянное капание считается непрерывной подачей, даже если оно не является строго непрерывной подачей, поскольку существуют моменты, когда подача не является непрерывной. Следовательно, в случае реактора непрерывного действия термин непрерывный означает, что сырье и продукты можно вводить или выводить периодически с течением времени, причем необязательно вводить и выводить в одно и то же время.

Как описано в экспериментальной части, если биомассу с высоким содержанием сухих веществ поместить в часть растворителя, растворение и гидролиз проходят предельно быстро, фактически заметно на глаз.

Поток растворителя и, следовательно, растворитель содержат воду и водорастворимые продукты гидролиза. По меньшей мере, некоторые, если не все водорастворимые продукты гидролиза, идентичны водорастворимым продуктам гидролиза, полученным в результате гидролиза биомассы из сырьевой композиции. Поскольку растворитель содержит нерастворенные вещества, которые можно назвать диспергированные твердые вещества, в целях материального баланса, если только специально не исключают какой-либо компонент, термин растворитель и поток растворителя относится к общему количеству вещества, по составу и по массе, и включает в себя водорастворимые продукты и не растворимые в воде вещества, катализатор, носители, буферы, соединения, регулирующие pH, такие как кислоты или основания, добавляемые в процессе реакции, а также другие соединения, присутствующие в растворителе.

Процесс включает в себя момент контакта, т.е. момент, когда сырье и растворитель подают вместе. В периодическом процессе, показанном на фиг.4, указанный момент контакта наступает, когда сырьевой поток 3, подающийся в сосуд 13 через линию 1, вступает в контакт с потоком растворителя 4, находящимся на дне сосуда.

Момент добавления композиции катализатора по отношению к контакту не имеет такого большого значения. Катализатор можно добавить в сырьевой поток до момента приведения в контакт сырья и растворителя. Его можно добавить непосредственно в момент приведения в контакт сырья и растворителя, или его можно добавить после приведения в контакт сырья и растворителя. Его также можно добавить к потоку растворителя перед добавлением сырьевого потока к потоку растворителя. Его также можно распределить и добавлять в любом сочетании трех стадий относительно момента контакта.

Специалист в данной области может легко определить требуемое количество катализатора, которое добавляют в пересчете на количество сухого содержимого биомассы, зависящее от состава биомассы.

В соответствии с выбранным способом композиции сырья, растворителя и катализатора, а также другие вещества, такие как буферы и кислоты/основания, используемые для контролирования pH на протяжении реакции, предпочтительно держат при температуре в диапазоне от 20°C до 100°C, более предпочтительно в диапазоне от 20°C до 99°C и наиболее предпочтительно от 20°C до 95°C. Указанная температура представляет собой температуру, наиболее подходящую для проведения катализируемых реакций, таких как гидролиз, в которых участвуют вещества, входящие в состав биомассы, с получением низкомолекулярных соединений, например гидролизатов.

Также полагают, что давление может иметь значение и что реакция может протекать в присутствии или в отсутствие ферментов или кислых катализаторов при давлении, связанном с температурой в диапазоне от 100°C до 200°C.

Следовательно, максимальным рабочим диапазоном для процесса считается диапазон от 20°C до 200°C.

Преимущество данного способа заключается в том, что его можно проводить без добавления неорганической кислоты, предпочтительно выбранной из группы, включающей в себя серную кислоту, хлористоводородную кислоту, фосфорную кислоту и т.п. или их смеси, или без добавления органических растворителей, солюбилизирующих лигнин, таких как растворители, выбранные из группы, включающей в себя углерод, кетоны и ацетоны, состоящие из 2-6 атомов углерода, и их смеси, метанол, этанол.

Реакцию проводят в течение периода времени, необходимого для достижения конечного результата. Указанный период времени известен как время пребывания или время реакции. Хотя предпочтительный диапазон может составлять от 5 минут до 8 часов, существуют другие предпочтительные диапазоны времени контакта, составляющие от 5 минут до 16 часов, от 5 минут до 24 часов, от 5 минут до 36 часов, от 5 минут до 48 часов, от 5 минут до 60 часов и от 5 минут до 72 часов.

Время пребывания может охватывать диапазон значений. Например, предпочтительный диапазон времени контакта может включать в себя значения больше 8 часов и меньше 72 часов, другой предпочтительный диапазон может включать в себя значения больше 8 часов и меньше 60 часов, другой предпочтительный диапазон может включать в себя значения больше 8 часов и меньше 48 часов, другой предпочтительный диапазон может включать в себя значения больше 8 часов и меньше 36 часов, и следующий предпочтительный диапазон может включать в себя значения больше 8 часов и меньше 24 часов.

Время пребывания также можно установить в рабочем порядке как время, необходимое для достижения желательного результата. В данном случае желательный результат также можно выразить как процент биомассы, доступный для гидролиза. Например, если 100 кг сырья содержит 80 кг биомассы, доступной для гидролиза, желательного результата предпочтительно достигают после гидролиза 45% биомассы, доступной для гидролиза, или, более предпочтительно, после гидролиза 55% биомассы, доступной для гидролиза, или, еще более предпочтительно, после гидролиза 65% биомассы, доступной для гидролиза.

По окончании необходимого времени реакции полученный продукт гидролиза (гидролизат) можно удалить из сосуда и подвергнуть его дополнительной обработке.

В периодическом процессе, показанном на фиг.4, количество гидролизованного продукта 6 удаляют со дна сосуда и помещают во второй сосуд 14, где его подвергают дальнейшей обработке. Количество, удаленное из сосуда 13, обычно равно количеству веществ, введенных в сосуд, следовательно, в первом сосуде остается растворитель, который приводят в контакт со следующей порцией сырья и каталитической композиции. Однако в одном воплощении сосуд 13 можно полностью опустошить и затем добавить сырье и растворитель одновременно или почти одновременно.

Как показано на фиг.4, сырьевой поток 3, состоящий из биомассы и воды, подают через линию подачи 1 в реакционный аппарат периодического действия 13, оборудованный мешалкой. Каталитическую композицию, содержащую катализатор (катализаторы), подают через линию подачи 2 в реактор 13. Сырье и каталитическую композицию в фазе 3 приводят в контакт с растворителем фазы 4 и постепенно гидролизуют. Хотя показаны три разные фазы, в действительности они могут находиться в сосуде в виде одной смеси. После окончания требуемого периода времени, или времени контакта, или времени реакции, жидкий гидролизат, или продукт гидролиза, удаляют из реактора через клапан 20 линии продукта 5, и подают в сосуд 14, который можно использовать для осахаривания и ферментации, проводимых одновременно. Жидкий гидролизат может быть не полностью жидким и может содержать некоторое количество твердых веществ, которые еще не гидролизовались, и некоторое количество твердых веществ, не способных гидролизоваться. Количество удаленного продукта примерно равно количеству сырьевого потока и каталитической композиции, вводимых в сосуд 13. Пунктирные линии между сосудами 13 и 14 означают, что удаленное количество, помещенное в сосуд 14, примерно равно количеству фазы 3, т.е. количеству, вводимому в сосуд (фаза 3). Если сосуд используют для второй партии, поток растворителя, оставленный в реакторе (также известный как пятка), способствует увеличению скорости реакции.

Для специалиста в данной области очевидно, что количество, удаляемое между партиями, не должно точно совпадать с количеством, загружаемым каждый раз между партиями, однако количество, удаленное из ряда партий, должно быть практически равно загружаемому количеству, иначе сосуд будет работать со слишком низким количеством растворителя или может оказаться переполненным. Известно, что в описанных здесь периодических и непрерывных процессах скорости загрузки и удаления продукта часто варьируют со временем и от партии к партии, поэтому подразумевается, что термины "равный" или "практически равный" включают в себя указанные вариации.

Контрольным параметром является отношение массы растворителя, которая включает в себя массу диспергированных твердых веществ, буферов, катализатора (катализаторов), носителей, средства (средств), регулирующего рН, и других веществ, входящих в состав растворителя, к массе сырья (биомасса плюс вода) в сырьевом потоке в момент контакта сырья с растворителем.

Предположительно оно представляет собой отношение, ниже которого влияние на реакцию гидролиза отсутствует или является ограниченным. В заключение, хотя теоретически отношение не имеет верхней границы, существует точка, в которой дополнительный поток растворителя оказывает небольшое влияние на скорость гидролиза и лишь увеличивает стоимость оборудования в результате увеличения его размера и эксплуатационных расходов.

Количество растворителя, используемое для заданного количества биомассы, предположительно зависит, по меньшей мере, от количества сухого содержимого биомассы (предположительно высокое содержание сухих веществ требует больше растворителя), типов биомассы и катализатора, pH, температуры рабочего процесса и типа используемого перемешивания.

Отношение массы растворителя к массе биомассы и воды в сырье в момент контакта лучше разъясняется со ссылкой на воплощения.

Как показано на фиг.1, сырьевой поток 3, состоящий из биомассы и воды, подают в корпусной реактор с непрерывным перемешиванием 10 через линию 1. Катализаторы, как правило, ферменты, подают в составе каталитической композиции, вводимой в реактор 10 через линию 2. Внутри сосуда 10 находится поток растворителя 4 известной или поддающейся измерению массы. Так как в реакторе с непрерывным перемешиванием время пребывания имеет значение, при котором вещество, поступающее в реактор через линию 5, гидролизуется в желательной степени, количество потока растворителя представляет собой массу вещества, присутствующего в сосуде, плюс количество вещества во всех петлях рециркуляции и рециркуляционных резервуарах в любой конкретный момент времени. После смешивания биомассы и катализатора с растворителем гидролиз протекает с очень высокой скоростью. Жидкий продукт реакции (гидролизат) (6) удаляют из реактора через линию продукта 5. Количество жидкости, выводимое из реактора через линию 5 в определенный период времени, равно скорости с учетом каталитической композиции и других веществ, которые могут быть добавлены в сосуд в течение указанного периода времени.

Отношение массы растворителя к массе биомассы и воды, входящих в состав сырья, в момент контакта в данном случае представляет собой отношение массы вещества, присутствующего в сосуде, плюс количество вещества во всех петлях рециркуляции и рециркуляционных резервуарах, обеспечивающих возвращение вещества в сосуд (растворитель), к текущей скорости добавления биомассы и воды в сосуд, выраженной в традиционных единицах времени. Специалистам, знакомым с непрерывным процессом, данное отношение известно как время пребывания.

Например, сосуд содержит 400 кг растворителя, время пребывания которого составляет 4 ч. Сырье добавляют со скоростью 100 кг/ч и продукт гидролиза удаляют со скоростью 100 кг/ч. Отношение составляет 400:100, или 4, что соответствует времени пребывания 4 ч. Следовательно, в случае CSTR данное отношение представляет собой время пребывания.

На фиг.2 показан процесс, изображенный на фиг.1, с использованием рециркуляционного потока. Как показано на фигуре, биомассу и воду загружают через линию подачи 1 в аппарат для предварительного смешения 11, где их приводят в контакт с частью растворителя, жидкий гидролизат поступает через линию 7. Смесь загружают через линию 8 в корпусной реактор с непрерывным перемешиванием 10. Каталитическую композицию загружают через линию подачи 2 в реактор 10. Биомасса постепенно гидролизуется и жидкий гидролизат, или продукт 6, выводят из реактора через выходную линию 5, которая затем расщепляется на рециркуляционный поток 7 и линию продукта 5. Количество вещества, выходящего через линию продукта 5 в течение конкретного периода времени, равно скорости плюс каталитическая композиция плюс другие вещества, отличные от веществ, поступающих из линии 7, которые добавляют в сосуд в течение такого же периода времени.

Другое воплощение процесса, изображенное на фиг.5, которое можно преобразовать в описанные воплощения, включает в себя отделение всех или части твердых веществ от жидкого гидролизата. В зависимости от степени завершения реакции твердые вещества можно необязательно возвратить в сосуд для гидролиза 16, или в сосуд 15 для дополнительного гидролиза. Если гидролиз практически завершен, твердые вещества можно удалить перед передачей потока продукта на следующую стадию.

Данное усовершенствование показано на фиг.7. На фиг.7 поток 5 подают в устройство для отделения твердых веществ 12, чтобы удалить, по меньшей мере, часть твердых веществ, и, вероятно, некоторое количество жидкости из потока 9, содержащего твердые вещества и поток 5A составляют жидкий поток, из которого удалено некоторое количество твердых веществ. Как указано ранее, по меньшей мере, часть потока, содержащего твердые вещества, можно вернуть в сосуд для гидролиза 16 или в сосуд 15. Отделение не обязательно проводить до приема потока 9, до или после возвращения в сосуд 16 или 15, но предпочтительно перед передачей потока продукта 6 на следующую стадию. Как показано на фиг.7, поток 9 можно вернуть в сосуды 16 или 15, полностью удалить из процесса или часть потока 9 можно удалить (вывести) из процесса, а оставшуюся его часть можно вернуть в один из сосудов 15 и 16 или в оба сосуда.

Устройства для отделения твердых веществ из жидкого потока хорошо известны в данной области и включают в себя, без ограничения, фильтры, циклонные уловители, центрифуги, прессы, фильтры-отстойники, устройства для гравитационного осаждения, сепараторы и т.п. Предпочтительное устройство для отделения выбрано из группы, состоящей из гидроциклонных уловителей и центрифуг.

Аналогично, специалист в данной области может модифицировать процесс с поршневым режимом движения жидкости, изображенный на фиг.3, для отделения, по меньшей мере, части твердых веществ от потока 5.

Моделирование показало, что в результате рециркуляции твердых веществ и передачи основной части продукта гидролиза, скорость превращения для заданного размера сосуда и времени пребывания можно увеличить вплоть до 400%.

Отношение массы растворителя к массе биомассы и воды, входящих в состав сырья, в данном случае представляет собой отношение массы вещества, присутствующего в сосуде, плюс количество растворителя, добавленного в аппарат для предварительного смешения 11, в течение одного часа, к массе биомассы и воды, добавленной в сосуд в течение одного часа. Опять же, время пребывания также отражает это отношение.

Аналогично существует воплощение реактора идеального вытеснения, изображенное на фиг.3. Со ссылкой на фиг.2, очевидно, что процесс, изображенный на фиг.3, можно рассматривать как "модификацию" процесса, изображенного на фиг.2, где весь растворитель потока загружают через аппарат для предварительного смешения 11, не оставляя его в сосуде 10. Как показано на фиг.3, сырьевой поток 3, содержащий биомассу и воду, загружают через линию подачи 1 в реактор идеального вытеснения непрерывного действия 12. Каталитическую композицию загружают через линию подачи 2 в реактор 12. Поток растворителя добавляют к веществам через линию подачи 7, которую отводят от линии 5, содержащей продукт гидролиза. Ингредиенты постепенно гидролизующейся взвеси и жидкий гидролизат 6 удаляют из реактора через линию продукта 5, от которой отделяют поток 7. Количество продукта 6, удаляемое в единицу времени (скорость), равно скорости плюс каталитическая композиция 2 плюс все другие вещества, отличные от поступающих из линии 7. Момент контакта представляет собой момент, когда сырьевой поток контактирует с потоком растворителя. В данном случае отношение массы растворителя к массе биомассы и воды, содержащихся в сырье, в момент контакта представляет собой отношение массы вещества, содержащегося в потоке 7, в единицу времени, к массе биомассы и воды, добавленных в сосуд в течение такого же отрезка времени.

В периодическом процессе, показанном на фиг.4 и описанном ранее, отношение массы растворителя к массе биомассы и воды, содержащихся в сырье, в момент контакта представляет собой отношение массы вещества, содержащегося в сосуде (поток растворителя, обозначаемый как фаза 4), к массе биомассы и воды, добавляемых в одной загрузке. Если добавляют другой растворитель, его массу суммируют с массой фазы 4, присутствующей в реакторе.

В периодическом процессе, модифицированном путем введения предварительного смешивания биомассы с растворителем, отношение массы растворителя к массе биомассы и воды, содержащихся в сырье, в момент контакта представляет собой отношение массы растворителя, находящегося в сосуде, плюс масса растворителя, содержащегося в загрузке, к массе биомассы и воды, добавляемых в сосуд в одной загрузке.

Значение отношения массы растворителя к массе биомассы и воды, содержащихся в сырье, может варьировать от 1:99 до 100:1. Однако более предпочтительным является диапазон от 5:95 до 95:5, еще более предпочтительным является диапазон от 10:90 до 90:10, причем отношение от 20:80 до 80:20 является более предпочтительным, а диапазон от 20:80 до 60:40 является наиболее предпочтительным, однако также можно использовать диапазоны от 10:90 до 90:10, от 20:80 до 90:10, от 30:70 до 90:10, от 40:60 до 90:10, от 50:50 до 90:10 и от 60:40 до 90:10.

Значение отношения массы растворителя к массе биомассы и воды, содержащихся в сырье, также можно выразить в виде минимального отношения, поскольку считается, что теоретически максимального значения не существует. Следовательно, отношение может составлять по меньшей мере 0,8:1,0, более предпочтительно по меньшей мере 1:1, еще более предпочтительно по меньшей мере 1,2:1, причем более предпочтительным является отношение, составляющее по меньшей мере 1,5:1, еще более предпочтительным является отношение 2:1, и еще более предпочтительным является отношение 3:1.

Поскольку гидролиз целлюлозы является основным признаком процесса, отношение массы растворителя к массе биомассы и воды, содержащихся в сырье, можно заменить отношением, в котором используется целлюлоза и продукты ее гидролиза. Как описано в примерах, ни один из продуктов гидролиза не удаляют до введения следующего избыточного количества сырья. Так, отношение количества целлюлозы и количества продуктов гидролиза целлюлозы, содержащихся в растворителе, к количеству целлюлозы, содержащейся в сырье, идентично отношению массы растворителя к массе биомассы и воды, содержащихся в сырье. Количество целлюлозы в сырье и растворителе можно легко определить. Количество продуктов гидролиза целлюлозы можно определить путем детекции продуктов в растворителе и вычитания количества продуктов, образующихся в результате гидролиза отличных от целлюлозы веществ, или присутствующих в исходном сырье, используемом для получения растворителя. Например, крахмал также гидролизуется до глюкозы и других продуктов гидролиза, аналогичных продуктам гидролиза целлюлозы. Следовательно, количество глюкозы и других продуктов гидролиза, аналогичных продуктам гидролиза целлюлозы, в растворителе должно быть уменьшено, по меньшей мере, на количество продуктов гидролиза крахмала. Это можно определить исходя из количества крахмала, присутствующего в сырье, из которого получают растворитель, и количества крахмала в растворителе, где разница соответствует количеству продуктов гидролиза, образующихся из крахмала.

Контрольное отношение можно выразить в виде минимального отношения количества целлюлозы и количества продуктов гидролиза целлюлозы в растворителе к количеству целлюлозы в сырье. Данное отношение составляет по меньшей мере 0,8:1,0, более предпочтительно по меньшей мере 1:1, еще более предпочтительно по меньшей мере 1,2:1, причем более предпочтительное отношение составляет по меньшей мере 1,5:1, еще более предпочтительное отношение составляет по меньшей мере 2:1, и еще более предпочтительное отношение составляет по меньшей мере 3:1. В приведенных ниже примерах в качестве рабочего также используется отношение, составляющее по меньшей мере 4:1 и по меньшей мере 5:1. Следует отметить, что в примере 5 при увеличении отношения уменьшается время гидролиза, причем эта зависимость уменьшается с каждым дополнительным количеством растворителя. Следует также отметить, что данное отношение связано исключительно с целлюлозой и продуктами ее гидролиза. Следовательно, присутствующее в сырье количество глюкозы и продуктов, которые заведомо являются продуктами гидролиза целлюлозы, нужно вычесть из количества продуктов, присутствующих в растворителе. Кроме того, из количества продуктов, присутствующих в растворителе, также нужно вычесть все продукты, образующиеся в результате гидролиза гемицеллюлозы и крахмала, или других отличных от целлюлозы веществ. Для этого нужно определить количество крахмала, распавшегося до глюкозы, и вычесть количество этой глюкозы.

Поскольку растворитель лучше использовать до отделения каких-либо веществ, отличных от нерастворимых компонентов, относительный состав водорастворимых веществ в жидкой фракции растворителя идентичен относительному составу водорастворимых продуктов гидролиза сырья при отсутствии отделения водорастворимых компонентов. Хотя для разбавления водорастворимых компонентов можно добавить воду, их количество по отношению друг к другу остается таким же.

Описанные выше воплощения не предназначены для ограничения описания или формулы изобретения, поскольку специалист в данной области может осуществить множество модификаций, которые включают в себя ряд сосудов непрерывного действия, или реакторы полунепрерывного действия, которые можно необязательно сочетать с реакторами идеального вытеснения.

Экспериментальное определение уменьшения вязкости

Экспериментальное оборудование

2 идентичных стеклянных реактора, имеющих следующие геометрические характеристики (см. фиг.6):

- T (диаметр реактора) = 0,15 м;

- Z (высота реактора) = 0,30 м;

- кожух для жидкого теплоносителя, охватывающий всю боковую поверхность и дно, толщиной 4 см;

- полусферическое дно;

- крышка с уплотняющей и изолирующей прокладкой, содержащая 5 отверстий (1 центральное отверстие для вала мешалки; 4 боковых отверстия для добавления веществ или для взятия образцов, которые в процессе эксперимента закрывают крышками).

Два реактора снабжены двумя разными якорными мешалками (A и B), имеющими следующие конфигурации:

Конфигурация A

D ("размах крыльев") = 0,136 м

S (ширина лопасти) = 0,01 м

H (высота якоря) = 0,12 см

C (просвет, расстояние от лопасти до стенки) = 0,007 м

D/T = 0,907

D/S = 13,6

T/S = 15

Конфигурация B

В данной конфигурации лопасти расположены под углом 45 градусов для лучшего отскабливания стенок.

D ("размах крыльев") = 0,145 м

LS (толщина лопасти) = 0,0141 м

S (проектная толщина лопасти) = 0,01 м

H (высота якоря) = 0,145 см

C (просвет, расстояние от лопасти до стенки) = 0,0025 м

D/T = 0,967

D/S = 14,5

T/S = 15

Перемешивание обеспечивают контрольные моторы Heidolph RZR 2102 (мощность: 140 Вт).

Две термальные бани обеспечивают поддерживание нужной температуры путем циркуляции воды при 45°C в кожухах реакторов.

Материалы

В качестве исходных веществ используют предварительно обработанные сорго и Arundo Donax. Эти вещества хранят при -18°C, чтобы предотвратить деградацию. Исходные вещества имеют следующие характеристики:

WSS обозначает процент водорастворимых твердых веществ (по отношению к суммарной массе всех веществ).

Сумма WSS и WIS равна содержанию сухих веществ.

Структурные характеристики определяют с помощью нижеследующих стандартных аналитических методов:

Определение структурных углеводов и лигнина в биомассе

Лабораторный аналитический метод (LAP), дата опубликования: 4/25/2008

Технический отчет NREL/TP-510-42618, последняя редакция: апрель 2008 года

Определение содержания экстрагируемых веществ в биомассе

Лабораторный аналитический метод (LAP), дата опубликования: 7/17/2005

Технический отчет NREL/TP-510-42619, январь 2008 года

Получение образцов для структурного анализа

Лабораторный аналитический метод (LAP), дата опубликования: 9/28/2005

Технический отчет NREL/TP-510-42620, январь 2008 года

Определение общего количества твердых веществ в биомассе и общего количества растворенных твердых веществ в жидких технологических пробах

Лабораторный аналитический метод (LAP), дата опубликования: 3/31/2008

Технический отчет NREL/TP-510-42621, последняя редакция: март 2008 года

Определение золы в биомассе

Лабораторный аналитический метод (LAP), дата опубликования: 7/17/2005

Технический отчет NREL/TP-510-42622, январь 2008 года

Определение сахаров, побочных продуктов и продуктов распада в технологических пробах жидкой фракции

Лабораторный аналитический метод (LAP), дата опубликования: 12/08/2006

Технический отчет NREL/TP-510-42623, январь 2008 года

Определение количества нерастворимых твердых веществ

в предварительно обработанном веществе биомассы

Лабораторный аналитический метод (LAP), дата опубликования: 03/21/2008

Технический отчет NREL/TP-510-42627, март 2008 года

Используемая смесь ферментов имеет следующие характеристики, которые поддерживаются постоянными во все тестах:

Комплексный ферментный препарат целлюлаз представляет собой раствор, который катализирует разрушение целлюлозного вещества до глюкозы, целлобиозы и глюкоолигомеров более высокой молекулярной массы. Ферментные растворы гемицеллюлазы и ксиланазы катализируют, в основном, деполимеризацию гемицеллюлозы до фрагментов, включающих в себя простые сахара или олигомеры; кроме того, они обладают более низкой побочной каталитической активностью.

Ферментный комплекс представляет собой ферментный раствор, который действует на разные углеводы и обладает способностью повышать активность полученного раствора.

Описанная смесь содержит следующие активности:

FPU измеряют и определяют в соответствии с лабораторным аналитическим методом NREL (Технический отчет NREL/TP-510-42628, январь 2008 года). Данный способ, основанный на применении промышленного стандарта, позволяет измерить активность в отношении целлюлозы в виде "единиц фильтровальной бумаги" (FPU) на миллилитр исходного (неразбавленного) раствора фермента. Для получения количественных результатов ферментные препараты сравнивают на основе значимого и равного превращения. Одна единица фильтровальной бумаги для конкретного фермента представляет собой количество фермента, необходимое для высвобождения 2,0 мг восстанавливающего сахара глюкозы из 50 мг фильтровальной бумаги фильтровальной полоски Whatman № 1 (4% превращение) в течение 60 минут при 50°C, и обозначается как отрезок для расчета единиц целлюлозы фильтровальной бумаги (FPU) в соответствии с нормативами Международного союза теоретической и прикладной химии (IUPAC).

Активность ксиланазы в FXU измеряют по сравнению с ферментным стандартом, имеющим известную активность. Результат описанного ниже спектрофотометрического анализа супернатанта сравнивают со стандартной кривой, полученной с использованием стандартных образцов.

Образцы ксиланазы инкубируют с окрашенным ремазолом арабиноксиланом пшеницы, используемым в качестве субстрата. Не подвергшийся превращению субстрат осаждают этанолом. Интенсивность голубого окрашивания супернатанта, обусловленного неосажденным окрашенным ремазолом субстратом, представляющим собой продукты деградации, пропорциональна активности эндоксиланазы. Профиль цвета может варьировать от фермента к ферменту.

Активность в образце (FXU/г) = W/C×F×D,

где C обозначает активность фермента, определенную с помощью стандартной кривой (FXU/мл),

F обозначает объем образца (мл),

D обозначает дополнительное разбавление образца (например, второе или третье разбавление),

W обозначает массу образца (г).

Один FBG представляет собой количество фермента, которое в соответствии с описанным ниже стандартным способом (Somogyi Nelson method), высвобождает глюкозу или восстанавливающий углевод с восстанавливающей способностью, эквивалентной 1 молю глюкозы в минуту.

Стандартные условия реакции:

- Образец разбавляют с получением активности в диапазоне 0,02-0,10 FBG/мл.

- Субстрат: 0,5% бета-глюкан

- Температура: 30°C

- pH: 5,0

- Время реакции: 30 мин

Грибковая бета-глюканаза взаимодействует с бета-глюканом с образованием глюкозы или восстанавливающего углевода, который определяют как восстанавливающий сахар.

Кроме того, чтобы поддерживать pH на уровне значения, составляющего примерно 5, поскольку невозможно применять рН-метр (вследствие природы вещества), используют 1N буферный раствор цитрата, общее количество которого составляет 1% от количества загружаемого вещества.

Тест № 1

Вещество: сорго (описано выше).

Устанавливают реакторы (в том числе миксеры) и температуру жидкого теплоносителя доводят до (45°C). 2 двигателя калибруют так, чтобы обеспечить (в отсутствие вещества, только с инерцией перемешивания) при скорости перемешивания 12 об/мин (минимальная скорость оборудования) величину момента вращения, равную 0,0 Н ·см.

В оба реактора вносят 1,5 кг только что оттаявшего вещества и начинают перемешивание, чтобы гомогенизировать вещество. В обоих реакторах отсутствует видимая свободная вода. Плотность вещества в указанных условиях примерно равна 600 кг/м3. Обе системы перемешивания при 12 об/мин указывают на перегрузку (существующая величина момента находится вне измерительной шкалы при значении более 200 Н·см).

В момент времени t = 0 в оба реактора добавляют раствор (с общей массой примерно 96 г), содержащий следующие компоненты:

- 29,4 мл ферментной смеси с указанным выше составом, которая содержит целлюлазный комплекс с активностью 20 FPU/г гликанов (где количество гликанов представляет собой сумму количеств целлобиозы и гликоолигомеров в жидкой фазе и гликанов в твердой фазе), а также, при необходимости, другие добавки. Указанное значение 20 FPU/г гликанов примерно соответствует 9 FPU/г общего сухого вещества, рассчитанным по содержанию целлюлозы в сырье;

- 16,5 г описанного выше буферного раствора (цитрата), который, как определено, составляет примерно 1% от всех веществ;

- 48,5 г H2O, чтобы разбавить ферментный раствор и улучшить его распределение; добавляют такое количество воды, чтобы общее количество добавляемого раствора (H2O + смесь + цитрат) составляло примерно 30% от количества сухих веществ, входящих в состав исходной предварительно обработанной биомассы.

После добавления в каждом реакторе находится всего 1,6 кг вещества, а содержание сухих веществ (рассчитанное) составляет примерно 19,2%. Наличие конденсата под крышкой позволяет предположить, что содержание сухих веществ в действительности можно повысить. Скорость перемешивания увеличивают примерно до 180 об/мин (на некоторое время), чтобы перемешать вещество и добавленный раствор. В данный момент свободная вода отсутствует, а уровень вещества в реакторе остается прежним (на этой стадии измеренная плотность составляет примерно 650 кг/м3).

Обе реакции проводят параллельно, поддерживая в обоих случаях одинаковую скорость перемешивания, в течение первого часа ее устанавливают равной 12 об/мин и затем повышают до 100 об/мин. Через каждые 60 минут скорость перемешивания повышают до 180 об/мин (на несколько секунд), чтобы гомогенизировать вещество.

На протяжении теста измеренный момент вращения на двигателе реактора A всегда ниже, чем на двигателе реактора B. Примерно через 5 часов вещество в реакторе A имеет вид жидкости (момент вращения составляет примерно 20 Н·см при 100 об/мин), а в другом реакторе (хотя реакция частично проходит, что видно по уменьшению момента вращения примерно до 140 Н·см при 100 об/мин от начального значения, превышающего 200 Н·см) оно имеет вид твердого вещества.

Еще через час (t = 6 ч), в течение которого условия в двух реакторах практически не изменялись, все вещество из реактора B (в котором наблюдается незначительное высвобождение жидкости и вещество по-прежнему имеет твердый вид) загружают в реактор A. После добавления перемешивание проводят при 200 об/мин в течение нескольких секунд, чтобы гомогенизировать вещество, и затем при 100 об/мин с моментом вращения 120 Н·см, после чего вещество приобретает вид очень влажного твердого вещества. Примерно через 10 минут измеренное значение момента вращения падает до 20 Н·см и вещество приобретает вид жидкости, подобно присутствующему в реакторе A перед добавлением. Тест останавливают еще через 10 минут, когда момент вращения уменьшается примерно до 15 Н·см при 100 об/мин. Плотность вещества, измеренная в этот момент, составляет примерно 1100 кг/м3.

Тест № 2

Вещество: сорго (описано выше).

Устанавливают реакторы (в том числе миксеры) и температуру жидкого теплоносителя доводят до (45°C). 2 двигателя калибруют так, чтобы обеспечить (в отсутствие вещества, только с инерцией перемешивания) при скорости перемешивания 12 об/мин (минимальная скорость оборудования) величину момента вращения, равную 0,0 Н·см.

В испытании № 2 в реакторе A тест проводят в тех же условиях, что и тест № 1 (проводимый в таком же реакторе), с получением подобных результатов.

В реактор B загружают 1,5 кг вещества, полученного в тесте № 1 (внешний вид жидкости, плотность 1100 кг/м3, измеренный при 100 об/мин момент вращения составляет примерно 15 Н·см). К данному веществу добавляют 1,5 кг предварительно обработанного сорго (имеющего характеристики, описанные в предыдущем разделе, в частности, содержание сухих веществ составляет 20,41%) и такой же раствор, как и в тесте № 1 (всего примерно 96 г). Рассчитывают содержание сухих веществ, которое после всех добавлений составляет 19,2%. Наличие конденсата под крышкой позволяет предположить, что содержание сухих веществ в действительности можно повысить. Скорость перемешивания увеличивают примерно до 150 об/мин (на некоторое время), чтобы перемешать вещество. В данный момент кажущаяся плотность гомогенизированного вещества составляет примерно 800 кг/м3, а момент вращения при 100 об/мин равен приблизительно 150 Н·см.

Обе реакции проводят параллельно, поддерживая в обоих случаях одинаковую скорость перемешивания, в течение первого часа ее устанавливают равной 12 об/мин и затем повышают до 100 об/мин. Через каждые 60 минут скорость перемешивания повышают до 180 об/мин (на несколько секунд), чтобы гомогенизировать вещество.

В тесте № 2 в реакторе B достигают значительно лучший результат, чем в тесте № 1, в котором ожижение не достигалось даже после 6. В частности, примерно через 3 ч (более короткое время, тем требующееся для реактора A), вещество имеет вид жидкости, а момент вращения при 100 об/мин равен примерно 20 Н·см (тогда как в реакторе A измеренное значение момента вращения составляет примерно 100 Н·см, а вещество имеет вид влажного твердого вещества). После тестирования в течение примерно 7 часов вещество в обоих реакторах имеет одинаковый вид, однако в реакторе B результат достигают в течение времени, составляющего примерно 60% от указанного периода.

Анализ компонентного состава вещества, полученного в реакторе B (через 7 ч), показывает, что после ферментативного гидролиза содержание глюкозы (по отношению к общему количеству гликанов) составляет примерно 25%, а ксилозы (по отношению к общему количеству ксиланов) - примерно 50%. Эти значения превышают значения, полученные в более ранних испытаниях по уменьшению вязкости.

Кроме того, измеряют рН конечного вещества, которое составляет 3,9. Данное значение ниже, чем значение, которое, в соответствии с литературными данными, обеспечивает максимальную активность фермента (pH = 5).

Тест № 3

Вещество: Arundo Donax (описано выше).

В тесте № 3 используют такую же процедуру, как и в тесте № 1 (испытания с использованием сорго).

В обоих реакторах, каждый из которых содержит 1,5 кг предварительно обработанного Arundo (измеренное содержание сухих веществ составляет 30,4%), отсутствует видимая свободная вода. Плотность вещества в указанных условиях примерно равна 600 кг/м3. Обе системы перемешивания при 12 об/мин указывают на перегрузку.

В момент времени t = 0 в оба реактора добавляют раствор (общая масса примерно 140 г), содержащий следующие компоненты: