Уровень изобретения

В области получения биомассы общепринятой практикой является превращение лигноцеллюлозной биомассы в этанол. Если биомасса представляет собой полисахаридсодержащую и лигноцеллюлозную биомассу, часто применяют предварительную обработку, чтобы обеспечить большую доступность для ферментов структуры лигноцеллюлозного содержимого, но в то же время концентрации вредных ингибирующих побочных продуктов, таких как уксусная кислота, фурфурол и гидроксиметилфурфурол, обычно являются высокими, что представляет собой проблемы при дальнейшей обработке.

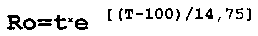

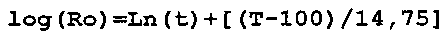

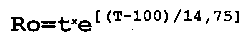

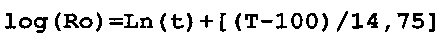

В общих чертах, чем более жесткой является обработка, тем более доступно целлюлозное содержимое материала. Степень жесткости паровой обработки, обозначаемая в литературе Ro, представляет собой функцию от времени и температуры и выражается формулой

в которой Τ обозначает температуру, выраженную в градусах Цельсия, и t обозначает время, выраженное в общепринятых единицах. Формула также выражена в логарифмическом виде log(Ro), а именно

В общем, считается, что высокое значение Ro связано с большим количеством нежелательных побочных продуктов, таких как фурфурол, которые ингибируют гидролиз и ферментацию биомассы.

Выводы сообщения NREL Report No ТР-421-4 978, ноябрь 1992 года, McMillan J.D., "Processes for Pretreating Lignoocellulosic Biomass: A Review" подтверждают, что "способы, основанные на паровой обработке… в конечном счете непривлекательны, поскольку образование продуктов расщепления уменьшает выход", и предлагают изучать альтернативные способы, такие как разрушение целлюлозы аммиаком и обработки на основе надкритического флюида.

Таким образом, существует потребность в жестком способе с высоким значением Ro, с помощью которого в то же время получают продукт с низким содержанием фурфурола.

Сущность изобретения

В настоящем описании раскрыт способ улучшенной предварительной обработки биомассы, который включает в себя стадии пропитывания исходной биомассы водяным паром или водой при температуре в диапазоне от 100 до 210°С, предпочтительно от 140 до 210°С, в течение от 1 минуты до 24 часов, предпочтительно от 1 минуты до 16 часов, более предпочтительно от 1 минуты до 2,5 часов и наиболее предпочтительно от 1 минуты до 2 часов, для получения пропитанной биомассы, содержащей сухой остаток и первую жидкость; сепарацию по меньшей мере части первой жидкости от пропитанной биомассы для образования потока первой жидкости и потока первой твердой фракции, при этом поток первой твердой фракции содержит пропитанную биомассу; обработку паром потока первой твердой фракции для образования обработанного паром потока, содержащего твердую фракции и вторую жидкость; необязательно сепарацию по меньшей мере части второй жидкости из обработанного паром потока для образования потока второй жидкости и потока второй твердой фракции. Также раскрыто, что способ может содержать дополнительную стадию соединения по меньшей мере части жидкости из потока первой жидкости с потоком второй твердой фракции.

Также рассмотрена третья необязательная стадия, в которой обработанный паром поток промывают по меньшей мере третьей жидкостью, чтобы создать поток третьей жидкости перед введением обработанного паром потока в стадию сепарации.

Рассмотрена дополнительная стадия очистки, в которой очищают поток первой жидкости для образования потока первой очищенной жидкости перед, соединением потока первой жидкости с потоком второй твердой фракции.

Рассмотрена дополнительная стадия, в которой очищают поток второй жидкости для образования потока второй очищенной жидкости, и затем соединяют поток второй очищенной жидкости с потоком второй твердой фракции.

Дополнительно рассмотрена очистка потока третьей жидкости и его последующее соединение с потоком второй твердой фракции.

Рассмотрено прессование в качестве способа сепарации жидкости от пропитанной биомассы.

Рассмотрено дросселирование в качестве стадии для очистки потока первой жидкости. Дополнительно раскрыто, что такое дросселирование осуществляют без снижения давления потока первой жидкости до атмосферного давления перед дросселированием. Дополнительно раскрыто, что дросселирование осуществляют при давлении потока первой жидкости в конце сепарации первой жидкости от пропитанной биомассы.

Рассмотрена отгонка паром любого и всех жидких потоков в комбинации или по отдельности. Также раскрыто использование пара из стадии паровой обработки и/или стадии пропитывания.

В изобретении также раскрыта очистка любого из жидких потоков активированным древесным углем. Также рассмотрено выпаривание потоков для удаления воды. Также раскрыта возможность соединения потоков после гидролиза по меньшей мере части потока второй твердой фракции.

Также в настоящем описании рассмотрена получаемая указанным способом новая композиция, которая содержит твердую и жидкую фракции, количество С5, основанное на количестве арабинана и ксилана, и мономеры, димеры, олигомеры и полимеры арабинозы и ксилозы в жидкой и твердой фракции композиции, количество С6, основанное на содержании глюкана, которое включает в себя мономеры, димеры, олигомеры и полимеры глюкана в жидкой и твердой фракции композиции, и фурфурол, и в указанной композиции соотношение количества С5 и количества С6 составляет менее 0,50, и соотношение количества фурфурола, постоянно присутствующего в композиции, и общего количества добавляемых в нее С5 и С6 находится в диапазоне от 0 и 0,0140, что также обозначают как больше 0 и меньше 0,0140; в диапазоне от 0 до 0,0100, также обозначаемом как больше 0 и меньше 0,0100; в диапазоне от 0 до 0,0060, также обозначаемом как больше 0 и меньше 0,0060; в диапазоне от 0 до 0,0040, также обозначаемом как больше 0 и меньше 0,004 0; в диапазоне от 0 до 0,0030, также обозначаемом как больше 0 и меньше 0,0030; от 0 до 0,0020, также обозначаемом как больше 0 и меньше 0,0020; от 0 до 0,0010, также обозначаемом как больше 0 и меньше 0,0010; или в диапазоне от 0 до 0,0009, также обозначаемом как больше 0 и меньше 0,0009. Дополнительно рассмотрено, что отношение количества С5 к количеству С6 составляет менее 0,44.

Раскрыта другая новая композиция биомассы, содержащая твердую и жидкую фракции, количество С5, основанное на количестве арабинана и ксилана, и мономеры, димеры, олигомеры и полимеры арабинозы и ксилозы в жидкой и твердой фракции композиции, количество С6, основанное на глюкановом содержимом, которое включает в себя мономеры, димеры, олигомеры и полимеры глюкана в жидкой и твердой фракции композиции, и фурфурол, и в указанной композиции соотношение количества С5 и количества С6 составляет более 0,50, и соотношение количества фурфурола и общего количества добавляемых в нее С5 и С6 находится в любом из диапазонов от 0 до 0,09, что также обозначают как количество больше 0 и меньше 0,09; в диапазоне от 0 до 0, 0060, также обозначаемом как больше 0 и меньше 0, 0060; в диапазоне от 0 до 0,0050, также обозначаемом как больше 0 и меньше 0,0050; в диапазоне от 0 до 0,0040; от 0 до 0,0030, также обозначаемом как больше 0 и меньше 0, 0030 и в диапазоне от 0 до 0,0016, также обозначаемом как больше 0 и меньше 0,0016.

Дополнительно раскрыто, что количество твердой фракции от общей массы любой из новых композиций находится в любом из диапазонов от 3 до 85%, от 3 до 65%, от 3 до 20%, от 11 до 99%; от 14 до 99%; от 16 до 99%; от 19 до 99%; от 21 до 99%; от 24 до 99%; от 26 до 99%; от 29 до 99%; от 31 до 99%; от 36 до 99% и от 41 до 99%.

Краткое описание фигур

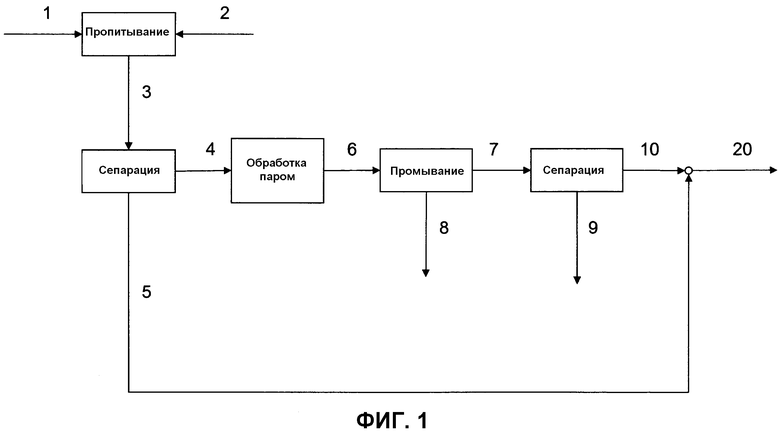

Фиг. 1 представляет собой схему первого варианта осуществления способа.

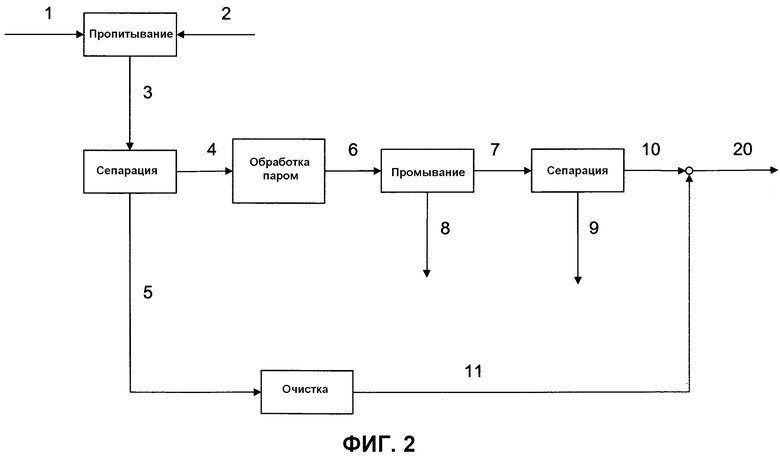

Фиг. 2 представляет собой схему второго варианта осуществления способа.

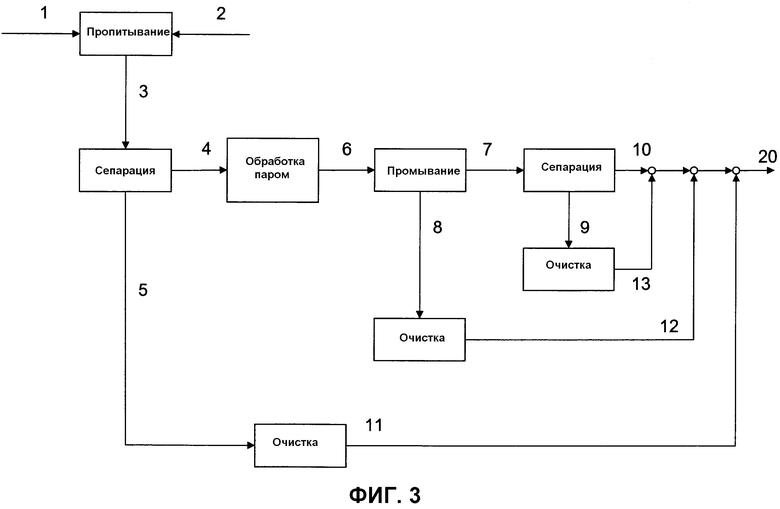

Фиг. 3 представляет собой схему третьего варианта осуществления способа.

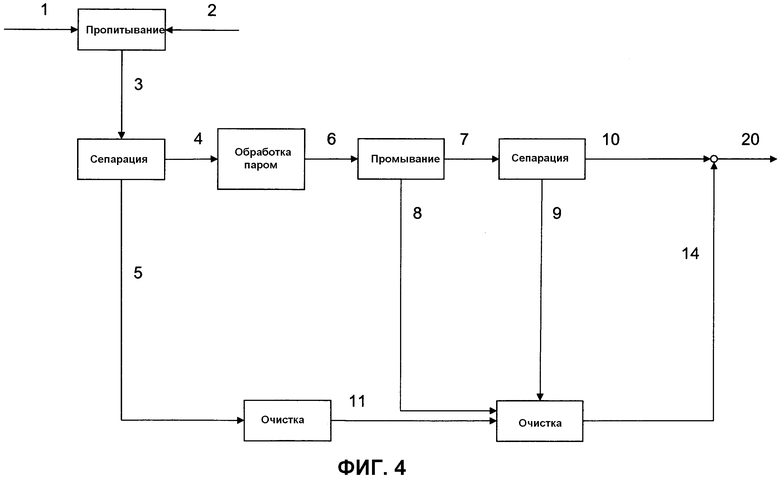

Фиг. 4 представляет собой схему четвертого варианта осуществления способа.

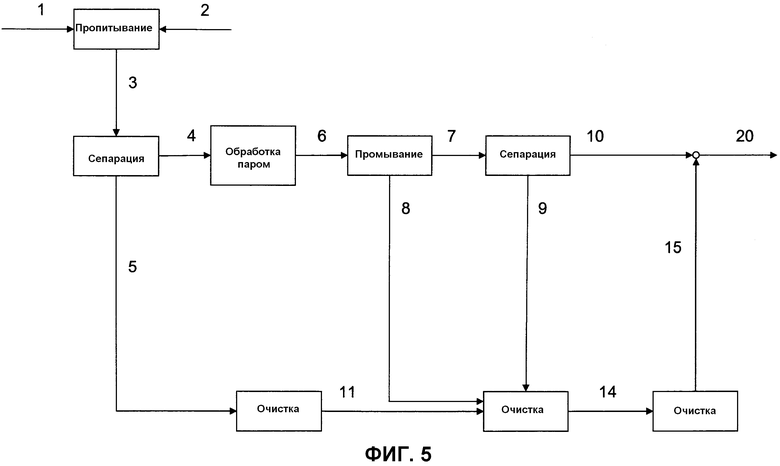

Фиг. 5 представляет собой схему пятого варианта осуществления способа.

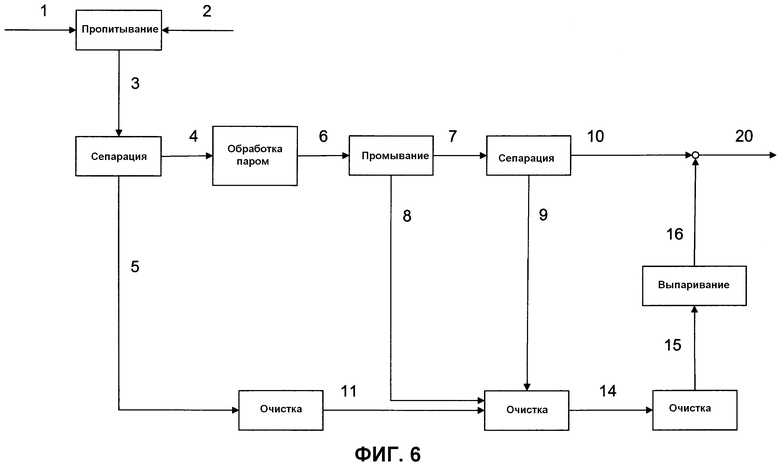

Фиг. 6 представляет собой схему шестого варианта осуществления способа.

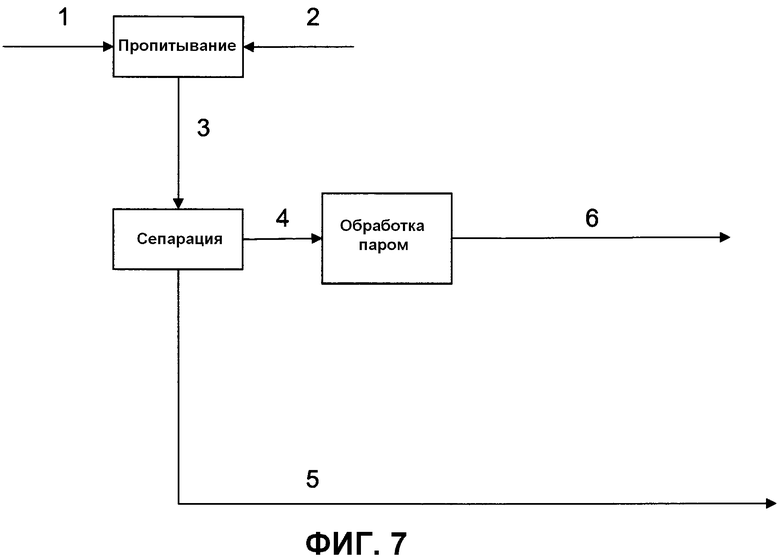

Фиг. 7 представляет собой схему седьмого варианта осуществления способа.

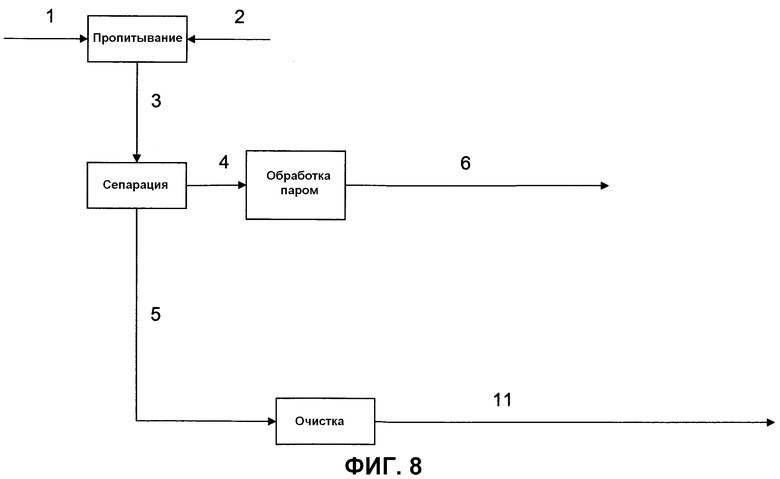

Фиг. 8 представляет собой схему восьмого варианта осуществления способа.

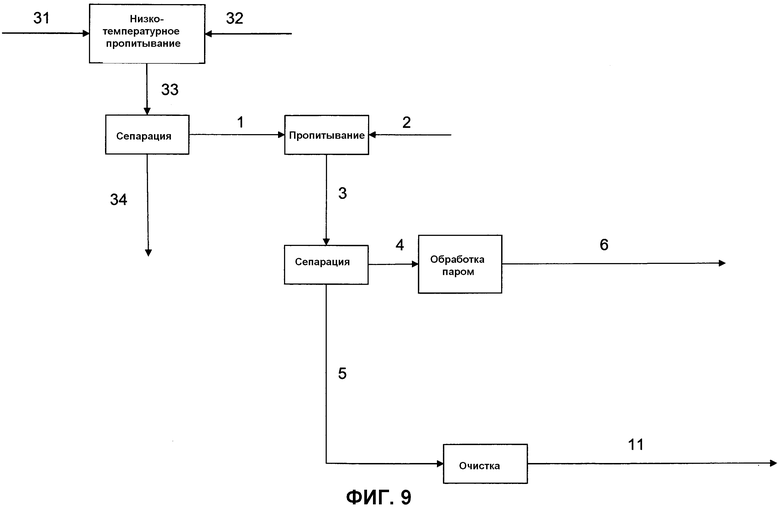

Фиг. 9 представляет собой схему девятого варианта осуществления способа.

Подробное описание

Во всех аспектах настоящего изобретения термин "поток" означает, что поток также состоит из этого материала. Например, поток второй жидкости будет состоять из второй жидкости, поток второй очищенной жидкости состоит из второй очищенной жидкости. Соединение потоков означает смешивание материалов в потоках.

Способ работает в зависимости от подаваемого сырья в исходном потоке. Исходный поток состоит из биомассы с наличием сухого содержимого и воды. Обычно вода находится не в свободной форме, а представляет собой воду, непосредственно абсорбированную в биомассу. Такую биомассу часто обозначают в соответствии с содержанием сухого вещества (неводной фракции). Биомасса с 20% содержанием сухого вещества соответствует биомассе, которая имеет 80% воды и 20% неводной фракции, или, иначе, твердого содержимого. Понятие «биомасса и вода» подразумевает сухое содержимое биомассы плюс абсорбированная и свободная вода и, возможно, добавленная вода. Например, количество биомассы плюс воды для 100 кг биомассы с 20% сухого содержимого составляет 100 кг. Количество биомассы плюс вода для 100 кг биомассы с 20% сухого содержимого плюс 10 кг воды составляет 110 кг.

Считается, что описанным способом можно утилизировать исходный поток биомассы и воды, и в указанном исходном потоке соотношение сухого содержимого и воды предпочтительно составляет от 20 до 80%, или от 21 до 80%, предпочтительно от 25 до 70%, или от 26 до 70%, более предпочтительно от 25 до 60%, или от 26 до 60%, еще более предпочтительно от 25 до 50%, или от 26 до 50% или от 25 до 40%, или от 26% до 40% и наиболее предпочтительно от 25 до 35%, или от 2 6 до 35%, или от 2 6 до 34%, или от 31% до 49%.

Количество твердой фракции от общего веса композиции после обработки может находиться в любом из диапазонов от 3 до 85%, от 3 до 85%, от 3 до 65%, от 3 до 20%, от 11 до 99%; от 14 до 99%; от 16 до 99%; от 19 до 99%; от 21 до 99%; от 24 до 99%; от 26 до 99%; от 29 до 99%; от 31 до 99%; от 36 до 99%; и от 41 до 99%.

Альтернативно это можно выразить как минимальное содержание сухого вещества, то есть как % веса сухого содержимого относительно воды в исходном потоке. Это будет соответствовать по меньшей мере 20% веса сухого содержимого, предпочтительно по меньшей мере 25% веса сухого содержимого, более предпочтительно по меньшей мере 30% веса сухого содержимого и наиболее предпочтительно по меньшей мере 4 0% веса сухого содержимого. Верхняя граница указанного содержания по определению составляет 100%, но практически верхняя граница этого содержания, выраженного в диапазонах, будет составлять 80% веса.

Таким образом, в диапазон подходящих для настоящего изобретения биомасс входят биомассы с содержанием сухого вещества более 3%, 15%, 20%, 21%, 25%, 26%, 30%, 31%, 35%, 36%, 40%, 50%, 60% и 80% с верхней границей 100% или 90% для каждой нижней границы.

Распределение размеров волокон и частиц биомассы может охватывать диапазоны от 0 до 150 мм, предпочтительно от 5 до 125 мм, более предпочтительно от 10 до 100 мм, еще более предпочтительно от 15 до 30 до 90 мм или от 20 до 80 мм, и наиболее предпочтительно от 26 до 70 мм.

Предпочтительное распределение размеров волокон и частиц определяют по меньшей мере как 20% (вес./вес.) биомассы, располагающееся в пределах предпочтительного интервала.

Предпочтительным исходным сырьем является растительная биомасса. Помимо крахмала тремя основными составляющими растительной биомассы являются целлюлоза, гемицеллюлоза и лигнин, которые обычно упоминают под общим обозначением «лигноцеллюлоза». Общий термин «полисахаридсодержащие биомассы» включает в себя и крахмал и лигноцеллюлозные биомассы. Поэтому некоторые типы исходного сырья могут представлять собой растительную биомассу, полисахаридсодержащую биомассу и лигноцеллюлозную биомассу. Обычная лигноцеллюлозная биомасса будет содержать целлюлозу в количестве, составляющем по меньшей мере 5% веса от общего количества сухой биомассы, по меньшей мере 10% и 20% веса от общего количества сухой биомассы. Лигноцеллюлозная биомасса может также содержать крахмал в количестве предпочтительно менее 50% веса и даже более предпочтительно менее 45, 35 и 15% веса.

Если биомасса представляет собой полисахаридсодержащую биомассу, и она является лигноцеллюлозной, часто применяют предварительную обработку, чтобы гарантировать большую доступность для ферментов структуры лигноцеллюлозного содержимого, и в то же время поддерживать по существу низкую концентрацию вредных ингибирующих побочных продуктов, таких как уксусная кислота, фурфурол и гидроксиметилфурфурол.

Полисахаридсодержащие лигноцеллюлозные биомассы согласно настоящему изобретению включают в себя любой материал, содержащий полимерные сахара, например, в виде крахмала, а также очищенного крахмала, целлюлозы и гемицеллюлозы.

Соответствующие типы целлюлозных биомасс и полисахаридных лигноцеллюлозных биомасс для гидролиза и предварительной обработки согласно настоящему изобретению могут включать в себя биомассы, полученные из трав и, более конкретно, из сельскохозяйственных зерновых культур, таких как, например: крахмал, например, зерновые, содержащие крахмал и очищенный крахмал; кукурузная солома, жмых, солома, например, от риса, пшеницы, ржи, овса, ячменя, рапса, сорго; древесину мягких пород, например, Pinus sylvestris, Pinus radiate; древесину твердых пород, например, Salix spp., Eucaliptus spp.; клубневые, например, свекла, картофель; злаковые, например, рис, пшеница, рожь, овес, ячмень, рапс, сорго и кукуруза; макулатуру, волокнистые фракции от переработки биогаза, удобрения, отходы от переработки пальмового масла, городские твердые отходы или подобные материалы со сходным содержанием сухого вещества.

Исходную лигноцеллюлозную биомассу предпочтительно получают из семейства, обычно называемого травами. Семейство цветущих растений известно под именем собственным Роасеае или Gramineae из класса Liliopsida (однодольные). Растения этого семейства обычно называют травами, или истинными травами, для их отличия от других злаковидных растений. В их число также включен бамбук. Существует около 600 родов и около 9000-10000 или больше видов трав (номенклатура видов трав в мире Index Kew).

Семейство Роасеае включает в себя основные пищевые злаковые и зерновые культуры, выращиваемые в мире, газонные и кормовые травы и бамбук. Растения семейства Роасеае обычно имеют полый стебель, называемый соломиной, который разделен на закупоренные (закрытые) промежутки, называемые узлами, с расположенными вдоль стебля точками роста листьев. Листья трав обычно имеют очередное, двурядное (в одной плоскости) или редко спиральное расположение и параллельное жилкование. Каждый лист разделен на расположенное в основании влагалище, которое охватывает стебель на его протяжении, и листовую пластинку, обычно с цельными краями. Листовые пластинки многих трав усилены кремниевыми фитолитами, что делает их непривлекательными для жвачных животных. Некоторые травы (например, камыш американский) благодаря фитолитам имеют достаточно острые края листовых пластинок и могут порезать человеческую кожу. Перепончатый вырост или бахрома из волосков, называемая лигулой, располагается в сочленении между влагалищем и листовой пластинкой, препятствуя проникновению во влагалище воды или насекомых.

Травянистые листовые пластинки растут от основания пластинки, а не от удлиненных верхушек стебля. Это точка роста снизу возникла в ответ на ощипывание травы животными и позволяет травам быть подножным кормом или подвергаться регулярному выкашиванию без серьезного повреждения растений.

Цветы семейства Роасеае характерно устроены в колоски, где каждый колосок имеет один или больше маленьких цветков (колоски дополнительно собраны в метелки или колосья). Основание колоска состоит из двух (или иногда меньше) прицветников, называемых колосковыми чешуйками, с расположенными рядом одним или больше маленькими цветками. Цветок состоит из цветка, окруженного двумя прицветниками, называемыми нижней цветковой чешуей (внешней) и верхней цветковой чешуей (внутренней). Обычно цветки являются гермафродитными (кукуруза однодомная является исключением), и опыление почти всегда происходит анемофильно. Околоцветник уменьшен до двух чешуек под названием лодикулы, которые растут до достижения контакта с нижней и верхней цветковой чешуей; в общем, их считают видоизмененными чашелистиками. Это сложное строение можно увидеть в изображении слева на рисунке пшеничного колоса (Triticum aestivum).

Плодом Роасеае является зерновка, в которой оболочка семени срослась со стенкой плода и таким образом неотделима от него (как в ядре кукурузы).

По общей классификации травы имеют три типа роста: пучковый тип роста (также называемый дерновым), рост подземными побегами-столонами и корневищный рост.

Изобилие трав частично обусловлено их морфологией и способами роста и частично их физиологическим разнообразием. Большинство трав делится на две физиологических группы, задействующих пути фотосинтеза С3 и С4 для фиксации углерода. Травы С4 имеют путь фотосинтеза, связанный со специфической анатомией листа Кранца, которая особенно адаптирует их к жаркому климату и к атмосфере с низким содержанием углекислого газа.

Травы С3 считаются "травами холодного сезона", тогда как растения С4 считаются "травами теплого сезона". Травы могут быть или однолетними или многолетними. Примерами однолетнего растения холодного сезона являются пшеница, рожь, однолетний мятлик (однолетний мятлик луговой, Роа annua и овес). Примерами многолетних растений холодного сезона являются ежа сборная (Dactylis glomerata), овсяница (Festuca spp), мятлик луговой и многолетний плевел (Lolium perenne).

Примерами однолетних растений теплого сезона являются кукуруза, суданская трава и пеннисетум рогозовидный. Примерами многолетних растений теплого сезона являются бородач, аира голубая (индийская трава), бермудская трава и просо лозное.

По одной из классификаций семейство трав разделяют на двенадцать подсемейств, а именно: 1) anomochlooideae, небольшая линия широколиственных трав, которое включает в себя два рода (Anomochloa, Streptochaeta); 2) Pharoideae, небольшая линия трав, которая включает в себя три рода, включающие в себя роды Pharus и Leptaspis; 3) небольшая линия Puelioideae, которая включает в себя африканский род Puelia; 4) Pooideae, которое включает в себя пшеницу, ячмень, овес, траву костер (Bronnus) и тростниковые травы {Calamagrostis); 5) Bambusoideae, которое включает в себя бамбук; 6) Ehrhartoideae, которое включает в себя рис и дикий рис; 7) Arundinoideae, которое включает в себя гигантский тростник и тростник обыкновенный; 8) Centothecoideae, небольшое подсемейство из 11 родов, которое иногда включают в подсемейство Panicoideae; 9) Chloridoideae, включающее в себя полевички (Eragrostis, около 350 видов, включающих в себя полевичку абиссинскую), спороболусы (Sporobolus, около 160 видов), просо пальчатое (Eleusine coracana (L). Gaertn) и оленьи травы (Muhlenbergia, около 175 видов); 10) Panicoideae, включающее в себя просо, кукурузу, сорго, сахарный тростник, большинство видов проса, трава фонио и трава бородач; 11) Micrairoideae; 12) Danthoniodieae, включающее в себя пампасную траву; вместе с Роа, который представляет собой род примерно из 500 видов трав, происходящих из областей умеренного климата обоих полушарий.

Сельскохозяйственные травы, выращиваемые для получения их съедобных семян, называют хлебными злаками. Тремя общепринятыми хлебными злаками являются рис, пшеница и маис (кукуруза). 70% всех зерновых культур представляют собой травы.

Основным источником для производства сахара является сахарный тростник. Травы используют в строительстве. Строительные леса, сделанные из бамбука, в состоянии противостоять ветрам силы тайфуна, которые могут сломать стальные леса. Крупные растения бамбука и Арундо donax имеют крепкие стебли, которые можно использовать, подобно древесине, и устойчивым дерн для зданий из дерна создают корни трав. Траву арундо используют для изготовления тростей для деревянных духовых инструментов, и бамбук используется для многочисленных применений.

Таким образом, предпочтительную лигноцеллюлозную биомассу выбирают из группы, состоящей из трав. Иными словами, предпочтительную лигноцеллюлозную биомассу выбирают из группы, состоящей из растений семейств Роасеае или Gramineae.

Если полисахаридсодержащая биомасса является лигноцеллюлозной, перед предварительной обработкой материал можно разрезать на части, при этом размер кусочков 20% (вес./вес.) биомассы предпочтительно варьирует от 26 до 70 мм. Предварительно обработанный материал перед началом манипуляций предпочтительно имеет более 20% содержания сухого вещества. Помимо высвобождения углеводов из биомассы в способе предварительной обработки происходит стерилизация и частичное растворение биомассы и в то же время вымывание хлорида калия из лигниновой фракции.

Биомасса будет содержать некоторые соединения, гидролизуемые в водорастворимых веществах, которые можно получить гидролизом биомассы. Например, целлюлозу можно гидролизировать в глюкозу, целлобиозу и высшие полимеры глюкозы, и она включает в себя димеры и олигомеры. Целлюлоза гидролизируется в глюкозу посредством карбогидролитических целлюлаз. В общепринятом понимании целлюлолитических систем целлюлазы разделяются на три класса: экзо-1,4-β-D-глюканазы или целлобиогидролазы (СВН) (ЕС 3.2.1.91), которые отщепляют целлобиозные единицы от концов целлюлозных цепей; эндо-1,4-β-D-глюканазы (EG) (ЕС 3.2.1.4), которые рандомизированно гидролизуют внутренние β-1,4-глюгозидные связи в целлюлозной цепи; 1,4-β-D-глюкозидазы (ЕС 3.2.1.21), которые гидролизуют целлобиозу до глюкозы и также отщепляют глюкозные единицы от целлоолигосахаридов. Таким образом, содержащаяся в целлюлозной биомассе глюкоза представляет собой водорастворимое гидролизуемое вещество, которое можно получать гидролизом биомассы.

Подобным анализом продукты гидролиза гемицеллюлозы представляют собой водорастворимые вещества, возможные для получения гидролизом биомассы, при твердом условии, что биомасса содержит гемицеллюлозу. Гемицеллюлоза включает в себя ксилан, глюкороноксилан, арабиноксилан, глюкоманнан и ксилоглюкан. Высвобождение разных сахаров из гемицеллюлозы происходит посредством гемицеллюлаз. Гемицеллюлитическая система является более сложной, чем целлюлолитическая система, что обусловлено гетерологичным характером гемицеллюлозы. В системы могут быть вовлечены, среди прочего, эндо-1,4-β-D-ксиланазы (ЕС 3.2.1.8), которые гидролизируют внутренние связи в ксилановой цепи; 1,4-β-D-ксилозидазы (ЕС 3.2.1.37), которые разрушают ксилоолигосахариды на невосстанавливающем конце и высвобождают ксилозу; эндо-1,4-β-D-маннаназы (ЕС 3.2.1.78), которые расщепляют внутренние связи; 1,4-β-D-маннозидазы (ЕС 3.2.1.25), которые расщепляют манноолигосахариды до маннозы. Боковые группы удаляют с помощью ряда ферментов, таких как α-галактозидазы (ЕС 3.2.1.22), α-L-арабинофуранозидазы (ЕС 3.2.1.55), α-D-глюкоронидазы (ЕС 3.2.1.139), циннамоил-эстеразы (ЕС 3.1.1.-), ацетилксилан-эстеразы (ЕС 3.1.1.6) и ферулоилэстеразы (ЕС 3.1.1.73).

Как показано в фиг. 1, первой стадией настоящего способа является пропитывание исходного потока 1 биомассы веществом, таким как вода или в виде потока пара, или в жидком виде, или в виде сочетания жидкости и пара, что называют потоком 2, чтобы получить продукт 3. Продукт 3 представляет собой пропитанную биомассу, содержащую первую жидкость, при этом первая жидкость обычно является водой в ее жидком виде или в виде пара или в виде некоторой смеси.

Это пропитывание можно осуществлять любым количеством способов, предусматривающих воздействие на вещество водой, которая может быть в виде пара или жидкости или смесью пара и воды, или, более обобщенно, воздействием водой при высокой температуре и высоком давлении. Температура должна находиться в одном из следующих диапазонов: от 145 до 165°С, от 120 до 210°С, от 140 до 210°С, от 150 до 200°С, от 155 до 185°С, от 160 до 180°С.Период времени может быть продолжительным, например, до следующих значений, но менее 24 часа, или менее 16 часов, или менее 12 часов, или менее 9 часов, или менее 6 часов; воздействие предпочтительно осуществляют в течение очень короткого времени, в пределах от 1 минуты до 6 часов, от 1 минуты до 4 часов, от 1 минуты до 3 часов, от 1 минуты до 2,5 часов, более предпочтительно от 5 минут до 1,5 часов, от 5 минут до 1 часа, от 15 минут до 1 часа.

Если применяют пар, предпочтительно он является насыщенным, но может быть перегретым. Стадия пропитывания можно осуществлять партиями или непрерывно, с перемешиванием или без него. Другой вариант осуществления показан на фиг. 9, при котором пропитывание при низкой температуре проводят перед пропитыванием при высокой температуре. Температура при низкотемпературном пропитывании находится в диапазоне от 25 до 90°С. Период времени может быть продолжительным, например, до указанных далее значений, но не меньше 24 часов, или меньше 16 часов, или меньше 12 часов, или меньше 9 часов, или меньше 6 часов; воздействие предпочтительно осуществляют в течение очень короткого времени, в пределах от 1 минуты до 6 часов, от 1 минуты до 4 часов, от 1 минуты до 3 часов, от 1 минуты до 2,5 часов, более предпочтительно от 5 минут до 1,5 часов, от 5 минут до 1 часа, от 15 минут до 1 часа.

Такое низкотемпературное пропитывание показано в фиг. 9, в которой под цифрой 31 обозначена исходная биомасса, цифра 32 обозначает воду или жидкость, цифра 33 обозначает низкотемпературное пропитывание биомассы. Цифра 34 обозначает жидкость и возможный поток четвертой жидкости, сепарированной от пропитанной при низкой температуре биомассы, и цифра 1 обозначает исходную биомассу после низкотемпературного пропитывания.

Любая стадия пропитывания может также включать в себя добавление других соединений, например, H2SO4, NH3, для последующего достижения более высоких показателей способа.

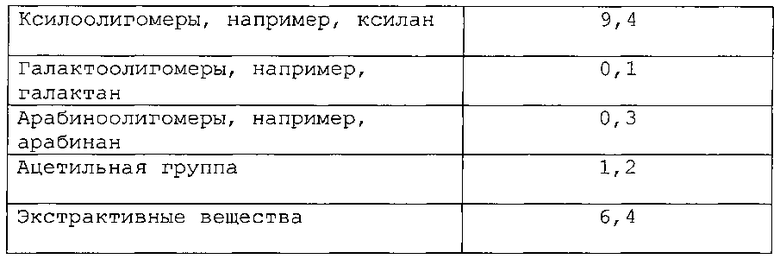

Продукт 3, содержащий первую жидкость, затем перемещают на стадию сепарации, где происходит выделение первой жидкости из пропитанной биомассы. Сепарируют по меньшей мере часть жидкости без достижения полной сепарации, при этом предпочтительно выделяют максимально возможное количество жидкости за экономически целесообразный период времени. Жидкость из этой стадии сепарации называют потоком первой жидкости, который содержит первую жидкость, обозначенную цифрой 5 на фиг. 1. Первая жидкость представляет собой используемую для пропитывания жидкость, обычно воду и растворимые виды исходного сырья. Как показано в таблицах 1-16, эти водорастворимые виды представляют собой глюкан, ксилан, галактан, арабинан, глюколигомеры, ксилоолигомеры, галактоолигомеры и арабиноолигомеры. Твердую биомассу, обозначенную цифрой 4, называют потоком первой твердой фракции, поскольку она состоит в основном, если не полностью, из твердых частиц.

Таким образом, сепарацию жидкости можно осуществлять известными способами и, вероятно, некоторыми недавно изобретенными способами. Предпочтительная часть оборудования представляет собой пресс, поскольку с помощью пресса образуется жидкость под высоким давлением, что является полезным, как описано ниже.

Поток первой твердой фракции под цифрой 4 обработан паром для образования потока, обработанного паром, который обозначен цифрой б. Обработка паром представляет собой известную технологию в области биомассы, и любая из систем, доступных в настоящее время и в будущем, считается подходящей для указанной стадии. Степень жесткости паровой обработки, обозначаемая в литературе Ro, представляет собой функцию от времени и температуры и выражается формулой

в которой Τ обозначает температуру, выраженную в градусах Цельсия, и t обозначает время, выраженное в общепринятых единицах.

Формула также выражена в виде логарифма log(Ro), а именно

Как раскрыто в разделе условий осуществления ниже, указанным способом получают твердую композицию с высоким значением Ro, и низкое содержание фурфурола в композиции является новизной. Данные показывают, что фурфурол в биомассе не относится к соединению природного происхождения. Фурфурол, образуется при воздействии на биомассу высокой температуры.

Логарифм Log(Ro) предпочтительно находится в диапазонах от 2,8 до 5,3, от 3 до 5,3, от 3 до 5,0 и от 3 до 4,3.

Обработанный паром поток можно необязательно промывать по меньшей мере водой, и также возможно присутствие других используемых добавок. Предполагается, что в будущем можно использовать другую жидкость, таким образом, считается, что вода не является абсолютно необходимой. В этом аспекте вода представляет собой предпочтительную жидкость, и в случае применения воды она считается третьей жидкостью. Вытекающая после дополнительного промывания, жидкость является потоком третьей жидкости под цифрой 8. Это показано в прилагаемых к настоящему описанию чертежах, но вместе с тем указанная стадия промывания не считается существенной и является дополнительной.

Промытый, обработанный паром поток, содержащий обработанную промыванием биомассу, обозначен цифрой 7. Затем обработанный промыванием поток обрабатывают для удаления по меньшей мере части жидкости в обработанном промыванием материале. Эта стадия сепарации также является дополнительной. Выражение «удаление по меньшей мере части» предполагает, что желательным является удаление максимально возможного количества жидкости (с помощью пресса), поскольку маловероятно, что можно удалить 100% жидкости. В любом случае удаление 100% воды не желательно, поскольку вода необходима для последующей реакции гидролиза. Предпочтительным способом для этой стадии вновь является прессование, но другие известные способы и еще не раскрытые способы также считаются подходящими. Твердые частицы, сепарированные с помощью указанного способа, составляют поток второй твердой фракции, обозначенный цифрой 10. Поток под цифрой 9 является потоком второй жидкости.

Вариант осуществления на фиг. 7 показывает способ без дополнительного промывания и сепарации жидкости из обработанного паром материала.

Жидкость из первого жидкого потока затем соединяют с твердыми частицами из потока второй твердой фракции для образования потока, обозначенного цифрой 20.

Как указано, продукт этого способа является высокоспецифичным, и в нем достигнуто одно из следующих усовершенствований или любая их комбинация:

A) содержание ингибиторов и нежелательных продуктов для следующих стадий (например, ферментативного гидролиза, ферментации, сепарации конечного продукта) с различными материалами в биомассе намного ниже, чем в других способах;

B) общий выход гемицеллюлозной солюбилизации выше, чем в другом способе;

C) деструктурирование биомассы улучшено по сравнению с другим способом.

Характеристики новых композиций указанного способа можно показать на основе количества С5, С6 и фурфурола. Чтобы избежать эффектов разбавления, показатели соотношения С5/С6 и фурфурола к С5 плюс С6 в присутствии фурфурола являются достаточными для характеристики новых композиций.

Общим содержанием С5 в композиции является суммарное содержание в композиции арабинана и ксилана, которое включает в себя мономеры, димеры, олигомеры и полимеры арабинозы и ксилозы в жидкой и твердой фракции композиции. Общим количеством С6 в композиции является содержание глюкана, которое включает в себя мономеры, димеры, олигомеры и полимеры в жидкой и твердой фракции.

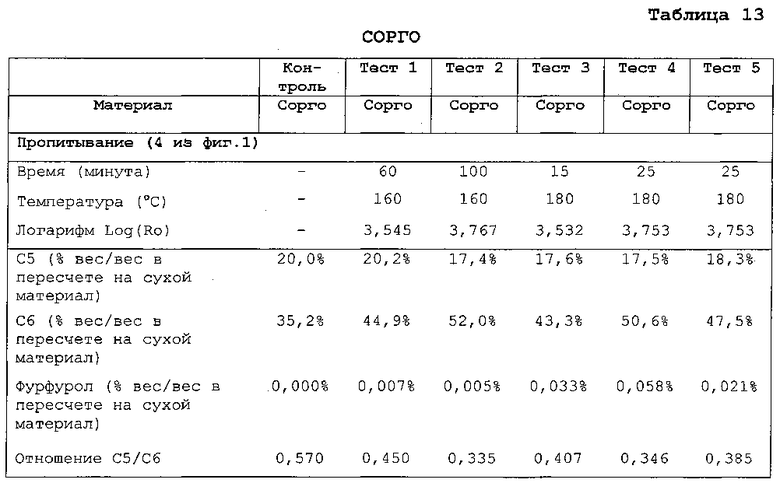

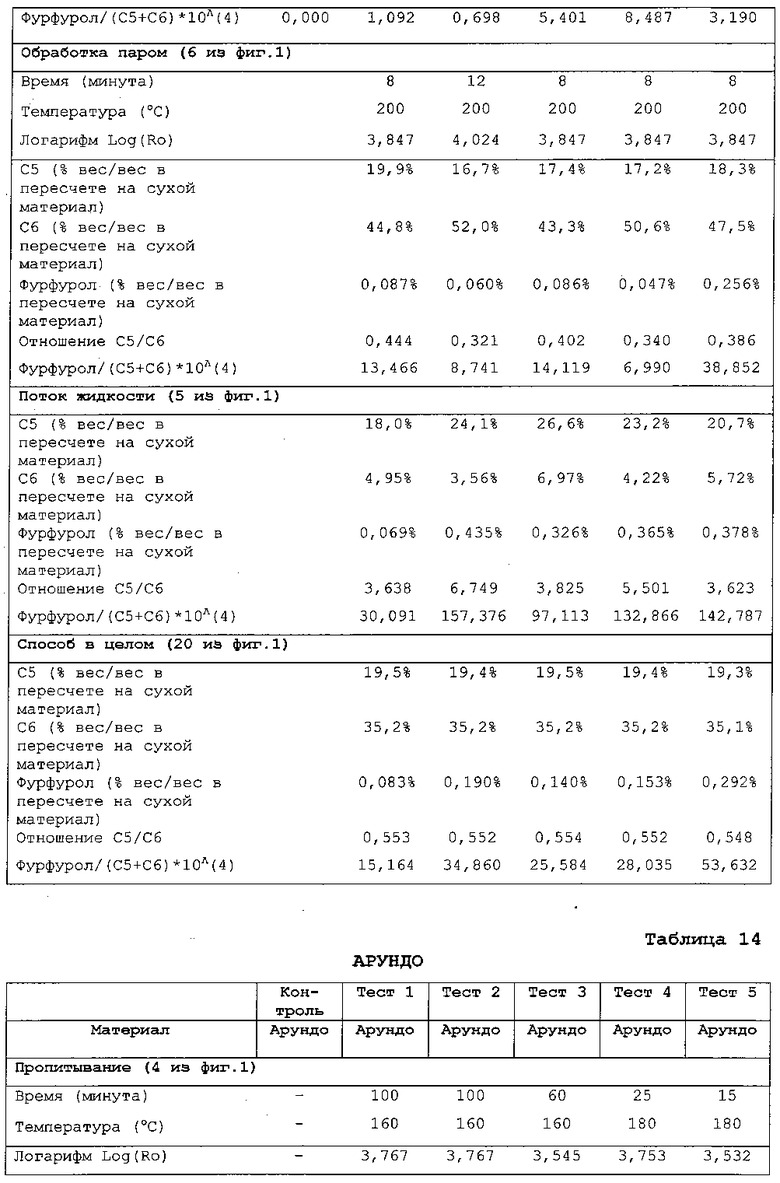

Как известно по литературным данным, обычная обработанная паром биомасса будет иметь соотношение фурфурола и [С5 плюс С6]×10000, составляющее по меньшей мере 50, при отношением С5 к С6 больше 0,55. Приведенные в таблицах 13 и 14 показатели экспериментальных потоков указывают, что описанным в изобретении способом можно производить обработанный паром продукт с содержанием постоянно присутствующего фурфурола больше 0, но при этом продукт имеет соотношение фурфурола и [С5 плюс С6]×10000 меньше 60. Поэтому в изобретении рассматривается композиция с отношением С5 к С6 в диапазоне от 0,45 до 0,54 и отношением фурфурола к [С5 плюс С6]×10000 в диапазоне от 0 до 60, или более предпочтительно от 0 до 50, или более предпочтительно от 0 до 30. Также в таблицах 13 и 14 показано, что другим новым признаком является низкое содержание в продукте С5, что также уменьшает содержание фурфурола.

Как можно увидеть в таблицах 13 и 14, характеристиками этих композиций, полученных паровой обработкой, может быть постоянное присутствие фурфурола, наличие отношения С5 к С6 меньше 0,4 5 и соотношение фурфурола и С5 плюс С6×10000 меньше 40, или более предпочтительно, отношение С5 к С6 составляет меньше 0,45 и соотношение фурфурола и С5 плюс С6×10000 составляет меньше 15, или более предпочтительно, отношение С5 к С6 составляет меньше 0,45 и соотношение фурфурола и С5 плюс С6×10000 составляет меньше 10; или более предпочтительно отношение С5 к С6 составляет меньше 0,40 и соотношение фурфурола и С5 плюс С6×10000 составляет меньше 40, или еще более предпочтительно отношение С5 к С6 составляет меньше 0,40 и соотношение фурфурола и С5 плюс С6×10000 составляет меньше 9, отношение С5 к C6 составляет меньше 0,35 и соотношение фурфурола и С5 плюс C6×10000 составляет меньше 10, или еще более предпочтительно, отношение С5 к C6 составляет меньше 0,30 и соотношение фурфурола и С5 плюс C6×10000 составляет меньше 7.

Как также показано в таблицах 13 и 14, композиция жидкого потока также является уникальной и ее можно описать как композицию с постоянным присутствием фурфурола и наличием отношения С5 к C6 больше 4,0 и соотношения фурфурола и С5 плюс C6×10000 меньше 80, или более предпочтительно, композиция имеет отношение С5 к C6 больше 4,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 60, или еще более предпочтительно отношение С5 к C6 больше 4,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 30, или более широкий диапазон отношения С5 к C6, составляющий больше 3,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 160.

Также изобретение рассматривает композицию жидкого потока с постоянным присутствием фурфурола и имеющую отношение С5 к C6 больше 1,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 800, или более предпочтительно отношение С5 к C6 больше 1,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 700, или еще более предпочтительно отношение С5 к C6 больше 1,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 400, или композиция имеет ограниченный широкий диапазон отношения С5 к C6, составляющий больше 1,0 и соотношение фурфурола и С5 плюс C6×10000 меньше 300. Дальнейшая последовательность указанного способа, согласно фиг. 2, заключается в очистке потока первой жидкости для удаления еще большего количества ингибиторов, таких как уксусная кислота, муравьиная кислота, левулиновая кислота, фурфурол, 5-гидроскиметилфурфурола (5-ГМФ), фенольных соединений и, в более общем плане, любого нежелательного продукта, который может образоваться во время предыдущих стадий. Некоторые из этих соединений можно удалять после прессования с помощью дросселирования, представляющего собой предпочтительный способ, задействующий температуру и давление потока.

Например, первый жидкий поток (температура: 185°С, насыщенная жидкая фаза) подвергали дросселированию до атмосферного давления, применяя обычные условия. Дросселировали подаваемый поток, содержащий на 100 граммов 0,1 грамма фурфурола, 2 грамма уксусной кислоты, 0,1 грамма муравьиной кислоты и 82 грамма воды, и было удалено 0,04 5 грамма фурфурола, 0,024 грамма уксусной кислоты, 0,0 6 грамма муравьиной кислоты и 14,7 граммов воды. Это означает, что 45% фурфурола, 12% уксусной кислоты, 6% муравьиной кислоты и 17% воды были удалены без каких-либо дополнительных эксплуатационных расходов и без какой-либо потери содержания сахаров.

Другое преимущество стадии дросселирования состоит в концентрации сахаров в очищенном жидком потоке, обозначенном цифрой 11.

В способе дросселирования будет предпочтительно поддерживаться давление пресса при сепарации, до поступления материала в резервуар для дросселирования и удаления летучих компонентов. Аналогично, очистку потока первой жидкости можно осуществлять любыми другими известными способами (например, отгонкой паром) и, вероятно, некоторыми изобретенными в последнее время способами. Этот первый очищенный материал может находиться в потоке первого очищенного материала, обозначенного цифрой 11, и затем соединяться со вторым потоком твердой фракции под обозначением 10.

В фиг. 3 показана еще одна дополнительная рафинация, которая призвана очищать необязательную выходящую промывочную жидкость, поток третьей жидкости 8, в поток второй очищенной жидкости 12, и затем соединять его с потоком второй твердой фракции 10. Отгонка паром с помощью общепринятых или необщепринятых способов считается предпочтительным подходом, что обусловлено природой летучих компонентов, даже при возможности применения любого другого способа или известных технологий и, вероятно, некоторых недавно разработанных способов.

Если это возможно, для осуществления отгонки паром предпочтительно используют пар, поступающий после паровой обработки, с учетом его композиции.

Аналогично, как показано на фиг. 3, можно проводить очистку потока второй жидкости 9 для получения второй очищенной жидкости в потоке второй очищенной жидкости 13, и объединять его с материалом из потока второй твердой фракции 10. Аналогично, с учетом известных параметров отгонка паром считается предпочтительным решением.

Поскольку отгонка паром является общепринятой, предполагается, что предпочтительный вариант осуществления способа отгонки паром потоков второй и третьей жидкостей проводят на той же установке. Также предполагается, что отгонка паром также является предпочтительной для потока первой очищенной жидкости, обычно после дросселирования. Таким образом, на фиг. 4 показан другой вариант осуществления, где потоки жидкостей очищают на той же установке, предпочтительно отгонкой паром, для получения очищенного потока 14, который затем соединяют с потоком второй твердой фракции 10.

Если это возможно, для осуществления любой отгонки паром можно использовать пар, поступающий после паровой обработки, с учетом его композиции.

Например, способ, представленный на фиг. 2, в котором стадия очистки состоит из стадии атмосферного дросселирования потока первой жидкости 5 и последующей стадии отгонки паром получаемой жидкости, осуществляли с использованием всего пара, полученного при паровой обработке, и это приводило к удалению 30% воды, 80% уксусной кислоты, 85% фурфурола и 65% муравьиной кислоты, содержавшихся в потоке первой жидкости 5.

Если необходима дополнительная очистка в зависимости от исходного сырья и типа биомассы, для получения потока 15 очищенный поток 14 можно дополнительно очищать другим способом (фиг. 5), например, с помощью активированного древесного угля, активированного углерода, молекулярных сит или мембран. Поскольку предполагается, что очищенный поток будет содержать большое количество воды, желательно проводить выпаривание реагентов гидролиза и удаление воды, поэтому стадия выпаривания считается полезной для предпочтительного варианта осуществления, фиг. 6. Стадию выпаривания воды можно проводить с помощью любой из известных технологий, например, кипячением, кристаллизацией и тому подобным. Во время стадии выпаривания происходит некоторое удаление летучих ингибиторов. После стадии выпаривания поток 16 соединяют с материалами из потока 10.

Согласно нижеприведенным данным, разные стадии рассматриваемого способа повышают эффективность реакции гидролиза.

Обсуждение

Преимущества предварительной обработки можно отметить при сравнении результатов, представленных в демонстрационных примерах 5-6, сравниваемых с контрольными примерами 1, 2, 3 и 4.

Количество ингибиторов, полученных из ксилановой фракции при предварительной обработке, значительно ниже, чем полученных способом непрерывной паровой обработки.

При использовании арундо только 1,3% присутствующих в сырьевом материале ксиланов расщеплялись до соединений-ингибиторов (пример 5) с предварительной обработкой, тогда как при способе паровой обработки до соединений-ингибиторов расщеплялись 19,3% (пример 1) и 63,8% (пример 2).

Подобное явление наблюдается для расщепления глюкана с использованием арундо. Только 0,1% присутствующих глюканов в сырьевом материале расщеплялись до соединений-ингибиторов (пример 5) с предварительной обработкой, тогда как при способе паровой обработки до соединений-ингибиторов расщеплялись 1,9% (пример 1) и 4,5% (пример 2).

При использовании сорго только 0,97% присутствующих в сырьевом материале ксиланов расщеплялись до соединений-ингибиторов (пример 6) с предварительной обработкой, тогда как при способе паровой обработки до соединений-ингибиторов расщеплялись 61,7% (пример 3) и 94,9% (пример 4).

Подобное явление наблюдается для расщепления глюкана с использованием арундо. Только 0,1% присутствующих в сырьевом материале глюканов расщеплялись до соединений-ингибиторов (пример 6) с предварительной обработкой, тогда как при способе паровой обработки до соединений-ингибиторов расщеплялись 8,0% (пример 3) и 9,5% (пример 4).

Общий выход при солюбилизации ферментируемого сахара (общее количество солюбилизированного ксилана и глюканов) является другим преимуществом предварительной обработки.

Общий выход в пересчете на ферментируемый сахар (общее количество солюбилизированного ксилана и глюканов) 91,2% получен с сорго после ферментативного гидролиза с предварительной обработкой (пример 5), что значительно превышает значения, полученные с помощью общепринятой паровой обработки (65,9% в примере 1 и 69,0% в примере 2).

Общий выход в пересчете на ферментируемый сахар (общее количество солюбилизированного ксилана и глюканов) 91,3% получают после ферментативного гидролиза арундо с предварительной обработкой (пример 6), что значительно превышает значения, полученные с помощью общепринятой паровой обработки (56,0% в примере 3 и 50,6% в примере 4).

Сущность экспериментов

Разным способам предварительной обработки подвергали арундо и сорго. Общепринятый способ паровой обработки сравнивали с предварительной обработкой, состоящей из способа пропитывания и последующего способа паровой обработки.

При предварительной обработке жидкая фракция, полученная после пропитывания, возвращается в обработку в виде единственного потока.

В способе пропитывания происходит солюбилизация основной части гемицеллюлозной фракции. Указанным способом получают малое количество ингибитора благодаря более мягким условиям обработки.

Пропитанный материал затем подвергают прессованию для удаления жидкой фракции (около 62%).

После этого твердую фракцию подвергают обработке паром, при которой происходит солюбилизация оставшейся гемицеллюлозы и деструктурирование целлюлозной фракции.

Жидкая фракция, полученная после пропитывания, подвергается рафинации и затем возвращается в обработанный паром материал.

Предварительная обработка приводит к образованию меньшего количества ингибитора в потоке, выходящем из устройства предварительной обработки, и, как следствие, к снижению потерь ферментируемого сахара при сравнении с общепринятой предварительной обработкой паром, и увеличивает ферментативную доступность предварительно обработанного материала.

Предварительно обработанный материал после общепринятой обработки паром и предварительной обработки подвергали ферментативному гидролизу для оценки ферментативной доступности.

Общий выход способа вычисляют, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом используемых пропорции материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Пример 1

Изучали следующую композицию арундо: 37,5% глюканов, 19,3% ксиланов, 5,8% ацетильных групп, 22,6% лигнина Класона, 6,3% золы, 8,5% экстрактивных веществ.

Арундо подвергали непрерывной обработке паром (реактор Stake Tech) при 200°С в течение 6 минут. Такая предварительная обработка приводила к солюбилизации 70,6% ксилана и 8,6% глюкана. 19,3% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 1,9% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 60 FPU/г глюканов и 10 9 FXU/г ксиланов для предварительно обработанного арундо.

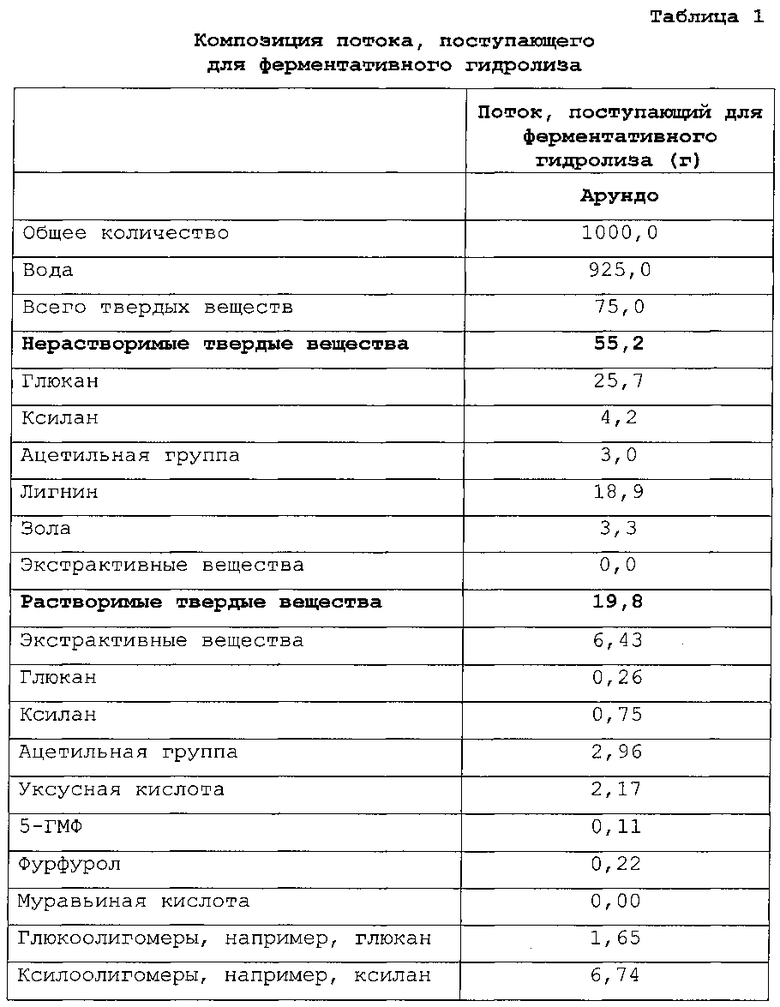

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 1.

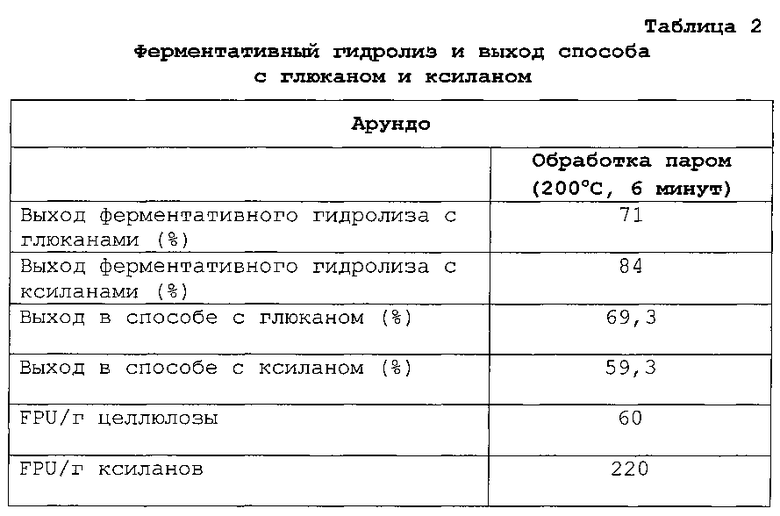

После ферментативного гидролиза жидкую и твердую фракцию указанного способа анализировали для количественного определения выхода при солюбилизации с глюканом и ксиланом. При ферментативном гидролизе выход солюбилизации с глюканом составлял 71%, тогда как выход солюбилизации с ксиланом составлял 84%. Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 69,3%, тогда как выход способа солюбилизации, вычисленный для ксилана, составлял 59,3%. В указанном способе рассчитывали общий выход солюбилизации, составляющий 65,9%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале. Общий выход для арундо показан в таблице 2.

Пример 2

Изучали следующую композицию арундо: 37,5% глюканов, 19,3% ксиланов, 5,8% ацетильных групп, 22,6% лигнина Класона, 6,3% золы, 8,5% экстрактивных веществ.

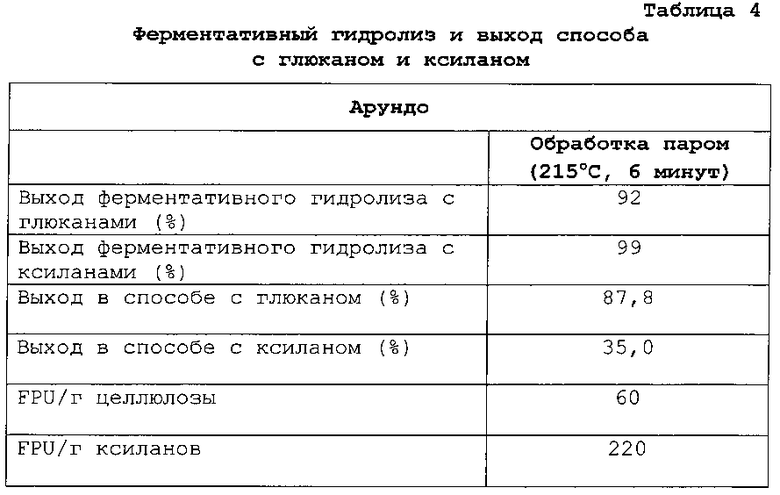

Арундо подвергали непрерывной обработке паром (реактор Stake Tech) при 215°С в течение 6 минут. Такая предварительная обработка приводила к солюбилизации 90,8% ксилана и 7,1% глюкана. 63,8% ксиланов расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 4,5% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 60 FPU/г глюканов и 248 FXU/г ксиланов для предварительно обработанного арундо.

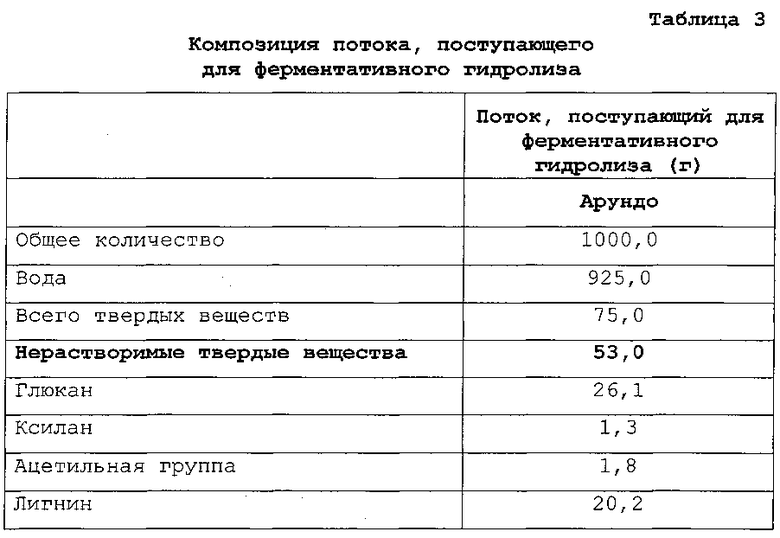

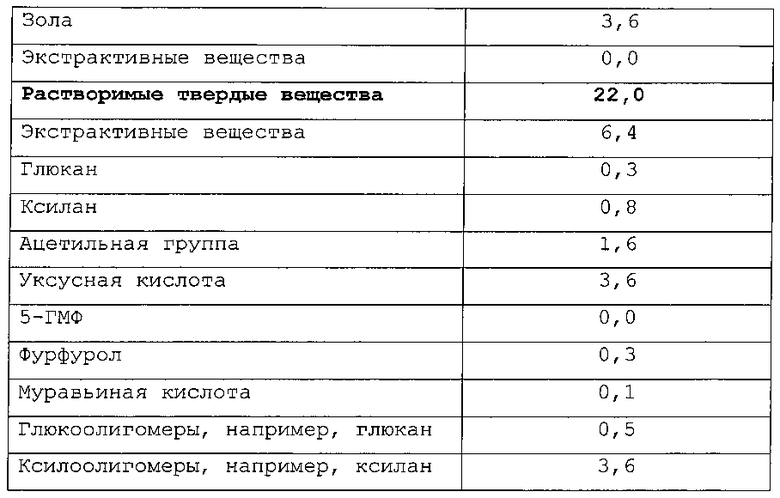

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 3.

После ферментативного гидролиза жидкую и твердую фракцию указанного способа анализировали для количественного определения выхода при солюбилизации с глюканом и ксиланом. При ферментативном гидролизе выход солюбилизации с глюканом составлял 82%, тогда как выход солюбилизации с ксиланом составлял 99%.

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 87,8%, тогда как выход способа солюбилизации, вычисленный для ксилана, составлял 69,0%. В указанном способе рассчитывали общий выход солюбилизации, составляющий 69,0%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

Общий выход для арундо показан в таблице 4.

Пример 3

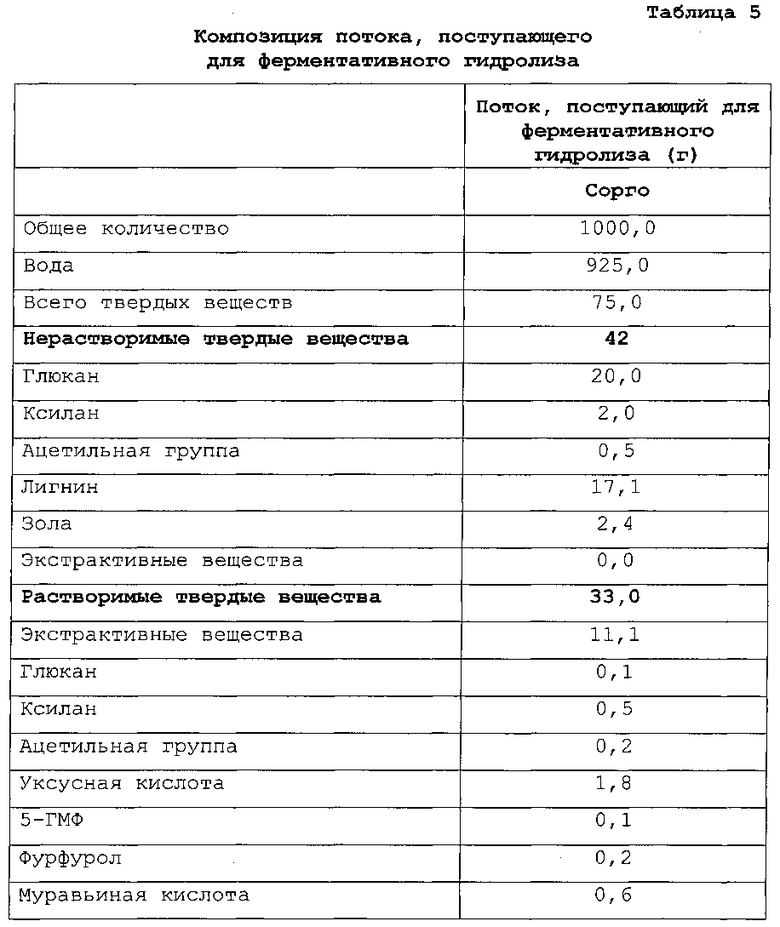

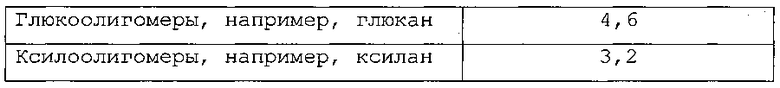

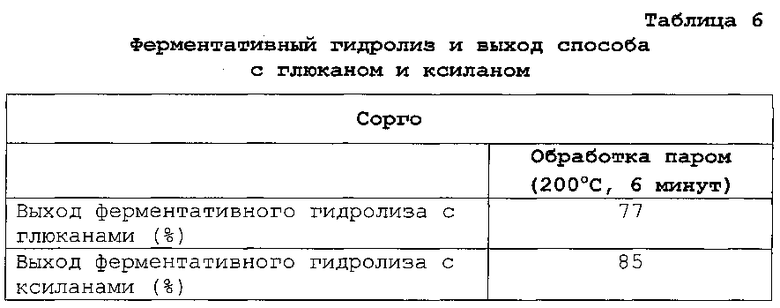

Волокна сорго имели следующую композицию: 35,8% глюканов, 20,0% ксиланов, 5,61% ацетильных групп, 17,3% лигнина Класона, 6,4% золы, 14,8% экстрактивных веществ.

Измельченное сорго подвергали непрерывной обработке паром (реактор Stake Tech) при 200°С в течение 6 минут. Такая предварительная обработка приводила к солюбилизации 86,6% ксилана и 25,5% глюкана. 61,7% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 8,0% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель(вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 60 FPU/г глюканов и 220 FXU/г ксиланов для предварительно обработанного сорго.

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 5.

После ферментативного гидролиза жидкую и твердую фракцию указанного способа анализировали для количественного определения выхода при солюбилизации с глюканом и ксиланом. При ферментативном гидролизе выход солюбилизации с глюканом составлял 77%, тогда как выход солюбилизации с ксиланом составлял 85%.

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала (таблица 1), поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

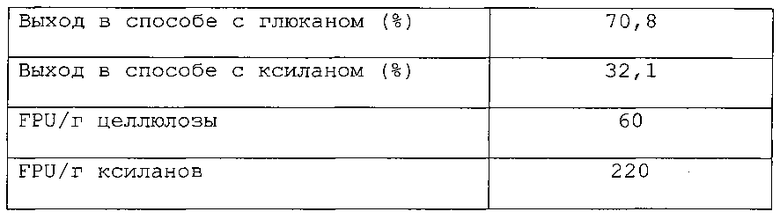

Выход способа солюбилизации, вычисленный для глюкана, составлял 70,8%, при этом выход способа солюбилизации, вычисленный для ксилана, составлял 32,1%. Общий выход солюбилизации, рассчитываемый в указанном способе, составлял 56,0%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

Общий выход для сорго показан в таблице 6.

Пример 4

Волокна сорго имели следующую композицию: 35,8% глюканов, 20,0% ксиланов, 5,61% ацетильных групп, 17,3% лигнина Класона, 6,4% золы, 14,8% экстрактивных веществ.

Измельченное сорго подвергали непрерывной обработке паром (реактор Stake Tech) при 207°С в течение 6 минут. Такая предварительная обработка приводила к солюбилизации 94,9% ксилана и 23,4% глюкана. 86,3% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 9,5% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

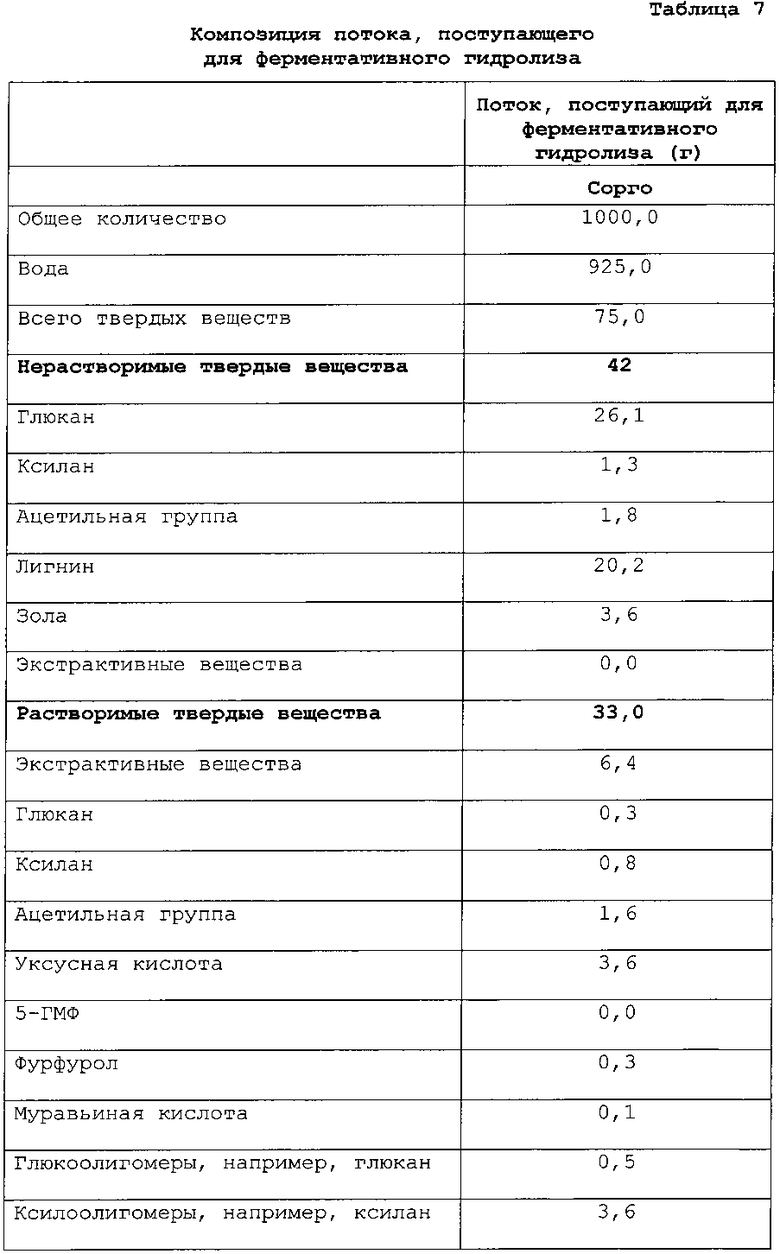

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 60 FPU/г глюканов и 248 FXU/г ксиланов для предварительно обработанного сорго.

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 7.

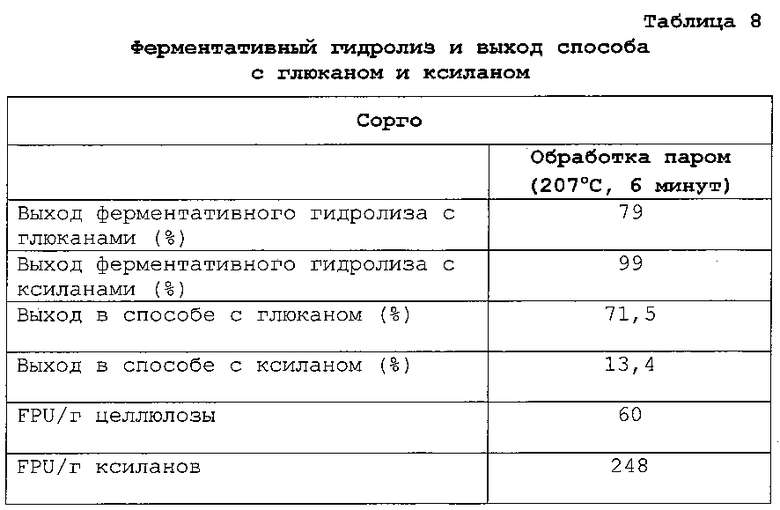

После ферментативного гидролиза жидкую и твердую фракцию указанного способа анализировали для количественного определения выхода при солюбилизации с глюканом и ксиланом. При ферментативном гидролизе выход солюбилизации с глюканом составлял 7 9%, тогда как выход солюбилизации с ксиланом составлял 99%.

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 71,5%, при этом выход способа солюбилизации, вычисленный для ксилана, составлял 13,4%. Общий выход солюбилизации, рассчитываемый в указанном способе, составлял 50,60%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

Общий выход для сорго показан в таблице 8.

Пример 5

Изучали следующую композицию арундо: 37,5% глюканов, 19,3% ксиланов, 5,8% ацетильных групп, 22,6% лигнина Класона, 6,3% золы, 8,5% экстрактивных веществ.

Порции арундо подвергали способу пропитывания в течение 100 минут при 160°С и при этом осуществляли первую солюбилизацию сырьевого материала. В этом способе происходило образование твердой фазы и жидкой фазы. Твердую фазу порциями подвергали предварительной обработке паром при 200°С в течение 8 минут. Затем полученную способом пропитывания жидкую фазу возвращали в обработанный паром материал.

Такая предварительная обработка приводила к солюбилизации 81,2% ксилана и 3,7% глюкана. 1,3% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 0,1% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

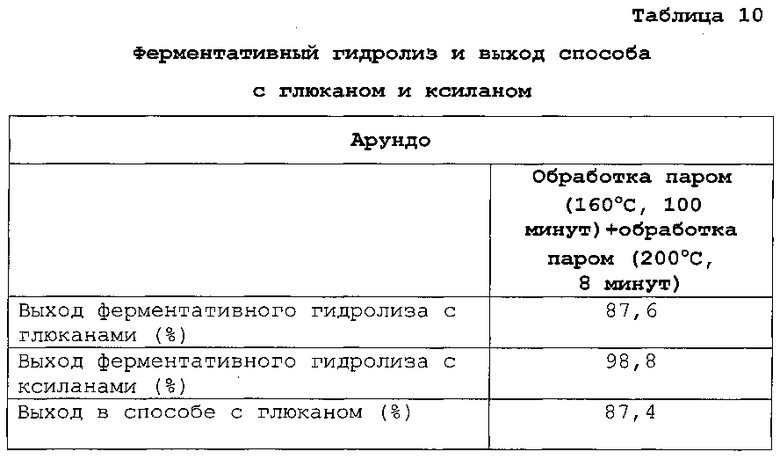

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 34 FPU/г глюканов и 68 FXU/г ксиланов для предварительно обработанного арундо.

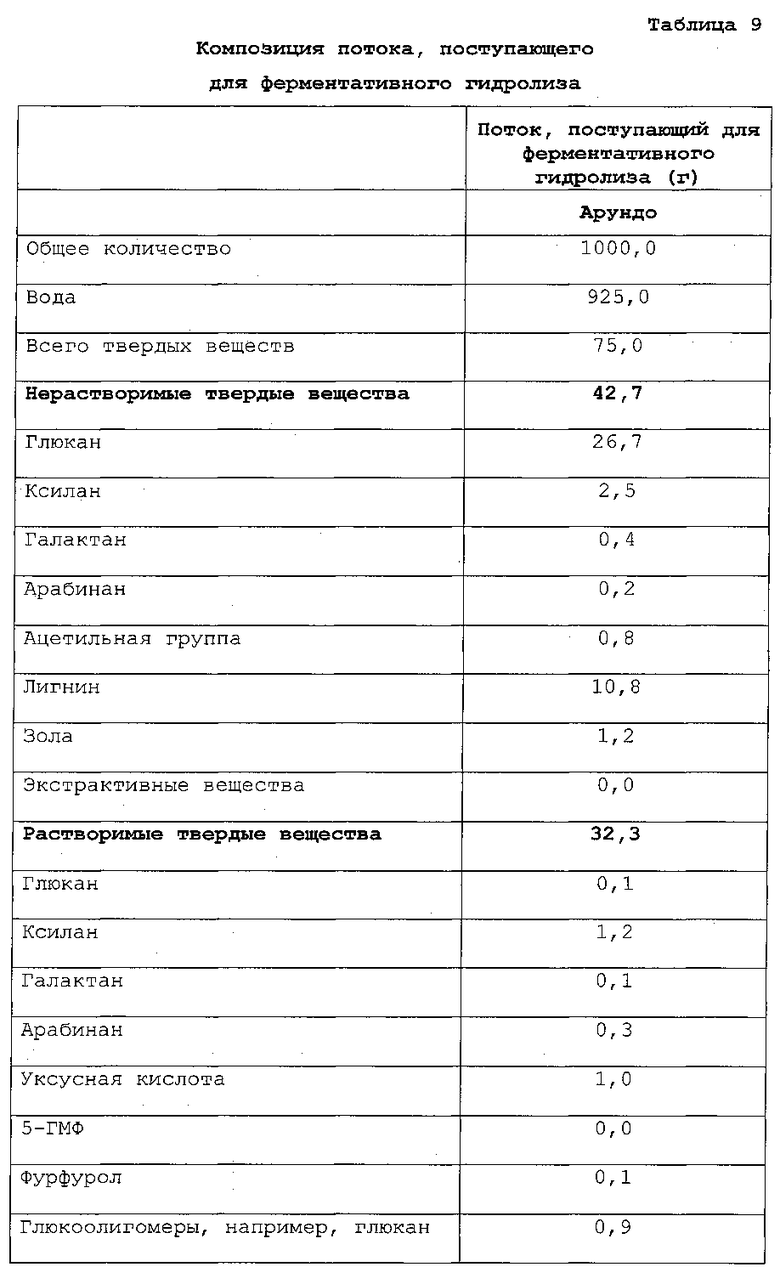

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 9.

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала (Таблица 1), поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 87,4%, тогда как выход способа солюбилизации, вычисленный для ксилана, составлял 97,5%. Вычисленный в указанном способе общий выход солюбилизации составлял 91,2%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

Общий выход для арундо показан в таблице 10.

Пример 6

Волокна сорго имеют следующую композицию: 35,8% глюканов, 20,0% ксиланов, 5,61% ацетильных групп, 17,3% лигнина Класона, 6,4% золы, 14,8% экстрактивных веществ.

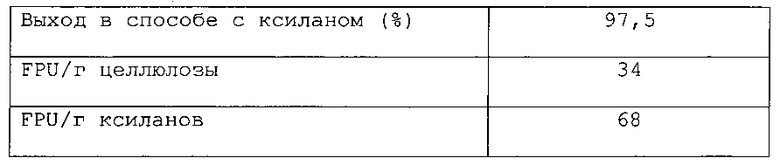

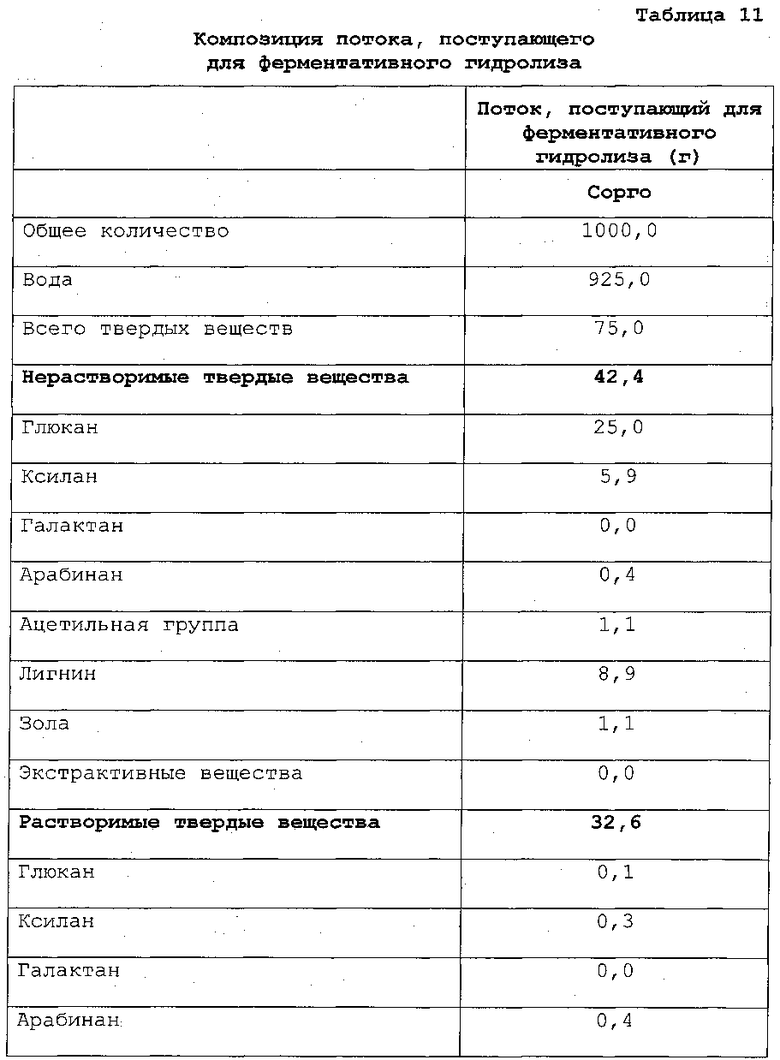

Волокон сорго партиями подвергали способу пропитывания в течение 25 минут при 18 0°С, и при этом осуществляли первую солюбилизацию сырьевого материала. В этом способе происходило образование твердой фазы и жидкой фазы. Твердую фазу порциями подвергали предварительной обработке паром при 200°С в течение 8 минут. Затем полученную способом пропитывания жидкую фазу возвращали в обработанный паром материал.

Такая предварительная обработка приводила к солюбилизации 63,6% ксилана и 6,3% глюкана. 0,97% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 0,1% глюканов расщеплялись до соединений-ингибиторов (ГМФ и муравьиная кислота).

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы он имел активность 34 FPU/г глюканов и 59 FXU/г ксиланов для предварительно обработанного сорго.

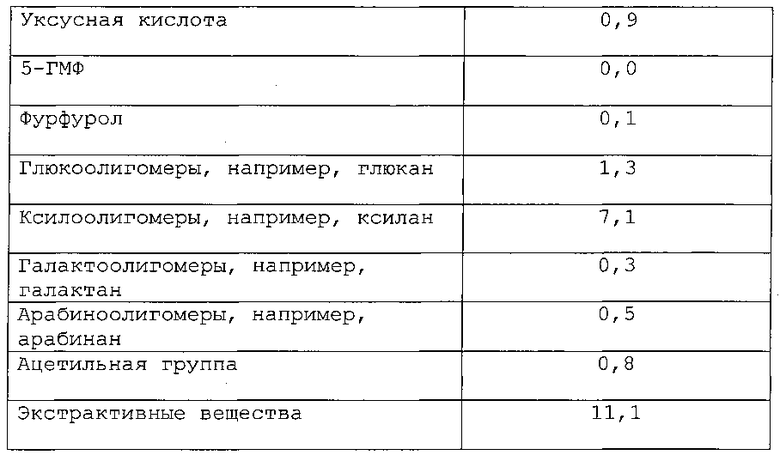

Композиция потока, поступающего для ферментативного гидролиза, показана в таблице 11.

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала (таблица 1), поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

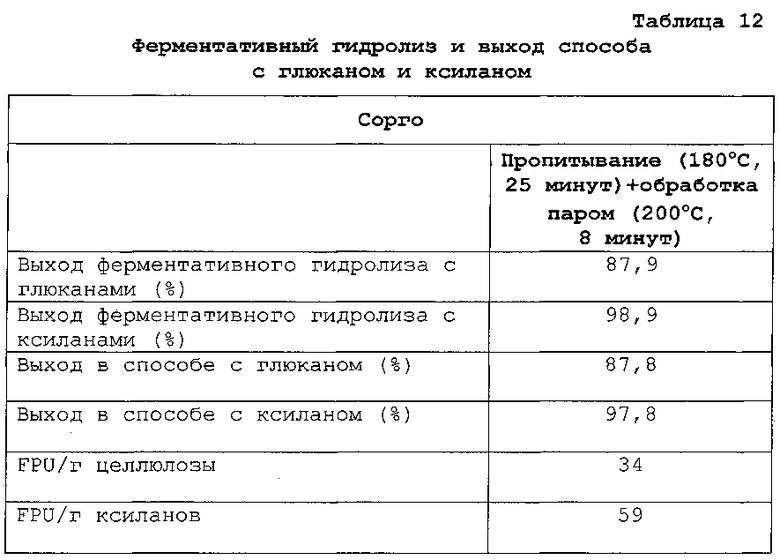

Выход способа солюбилизации, вычисленный для глюкана, составлял 87,8%, при этом выход способа солюбилизации, вычисленный для ксилана, составлял 97,8%. Вычисленный в указанном способе общий выход солюбилизации составлял 91,3%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

Общий выход для сорго показан в таблице 12.

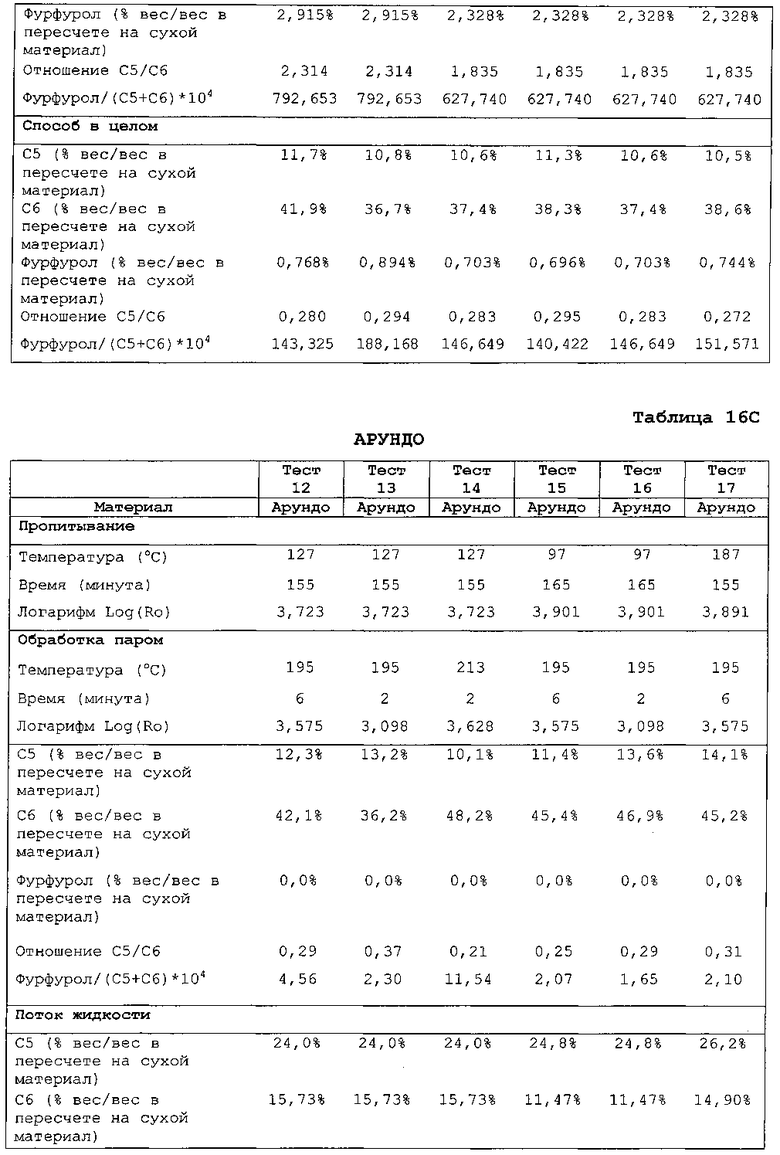

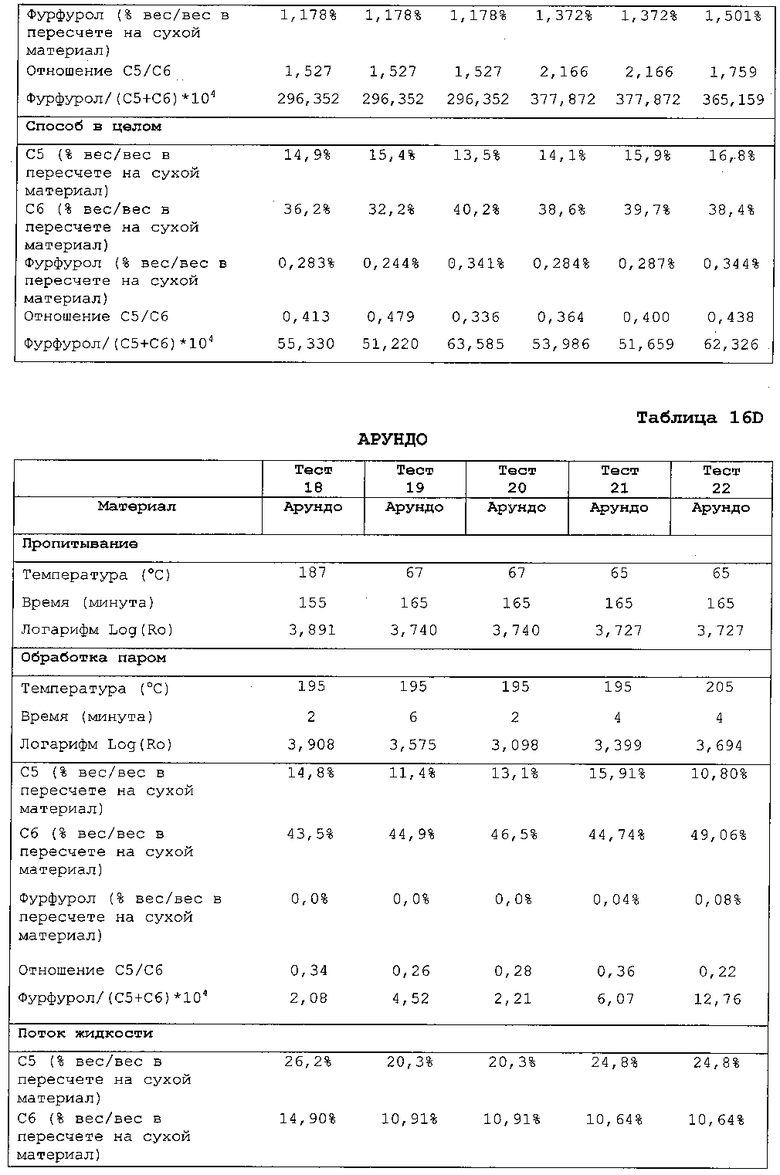

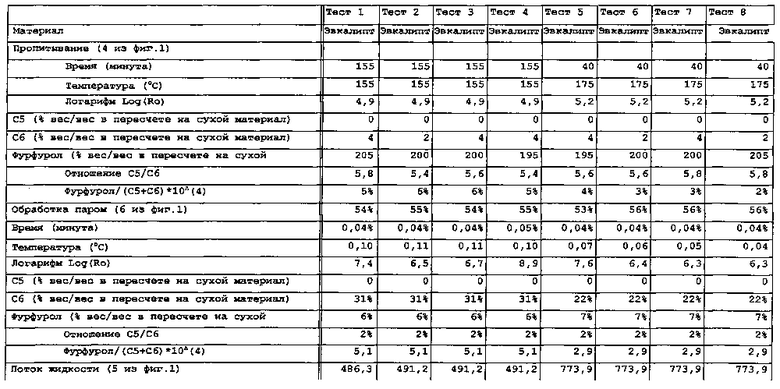

Таблицы 13 и 14 показывают анализ подаваемых потоков по мере их прохождения через разные стадии способа, как описано в фиг. 1, при описанных в этих таблицах условиях с использованием оборудования согласно настоящему описанию.

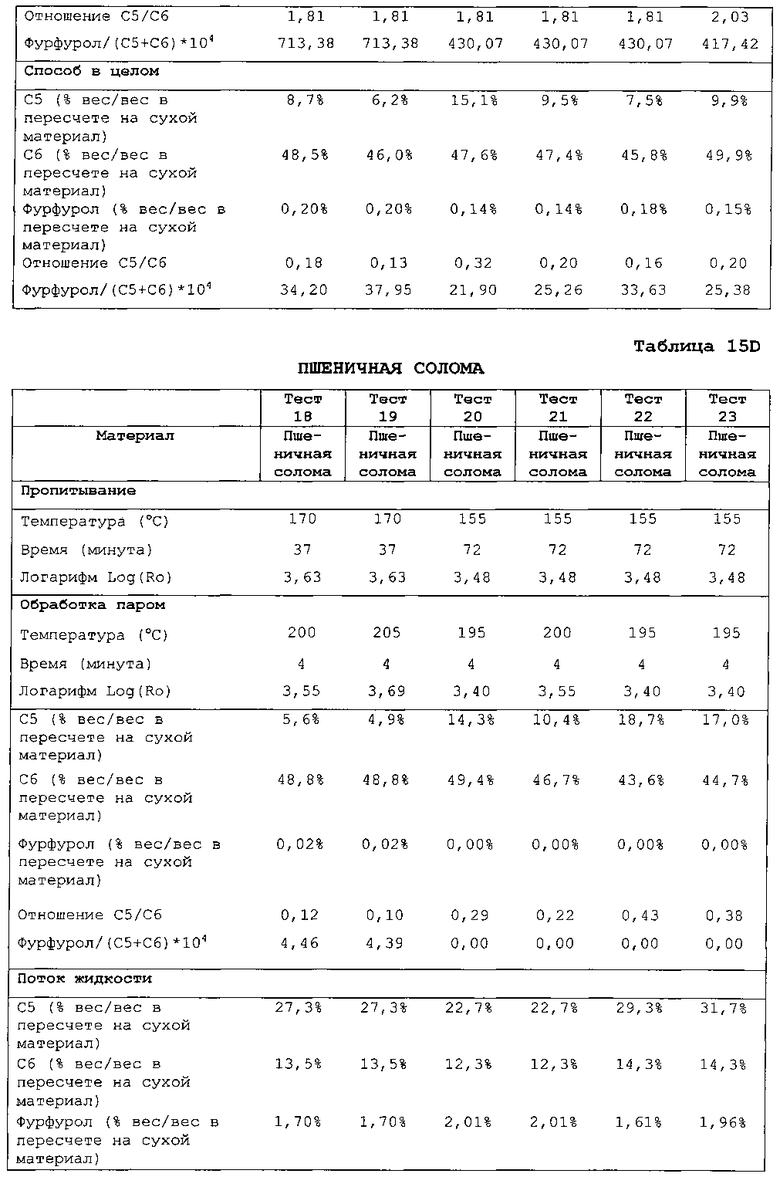

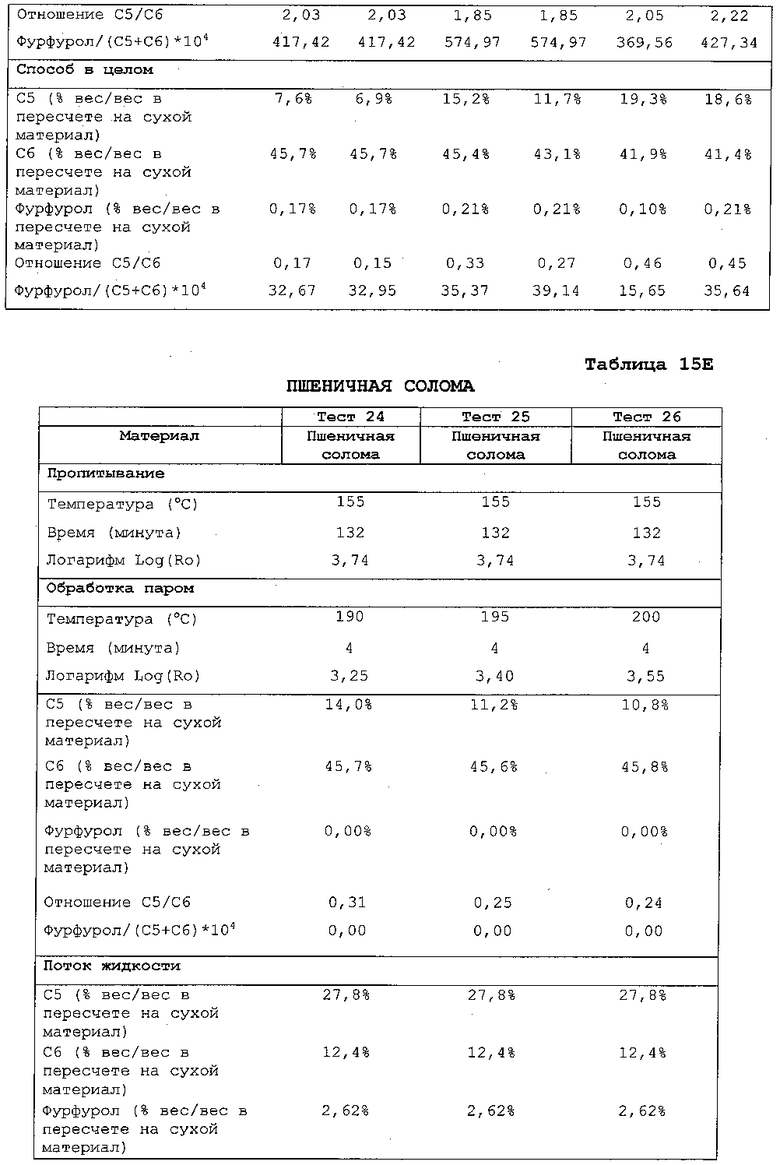

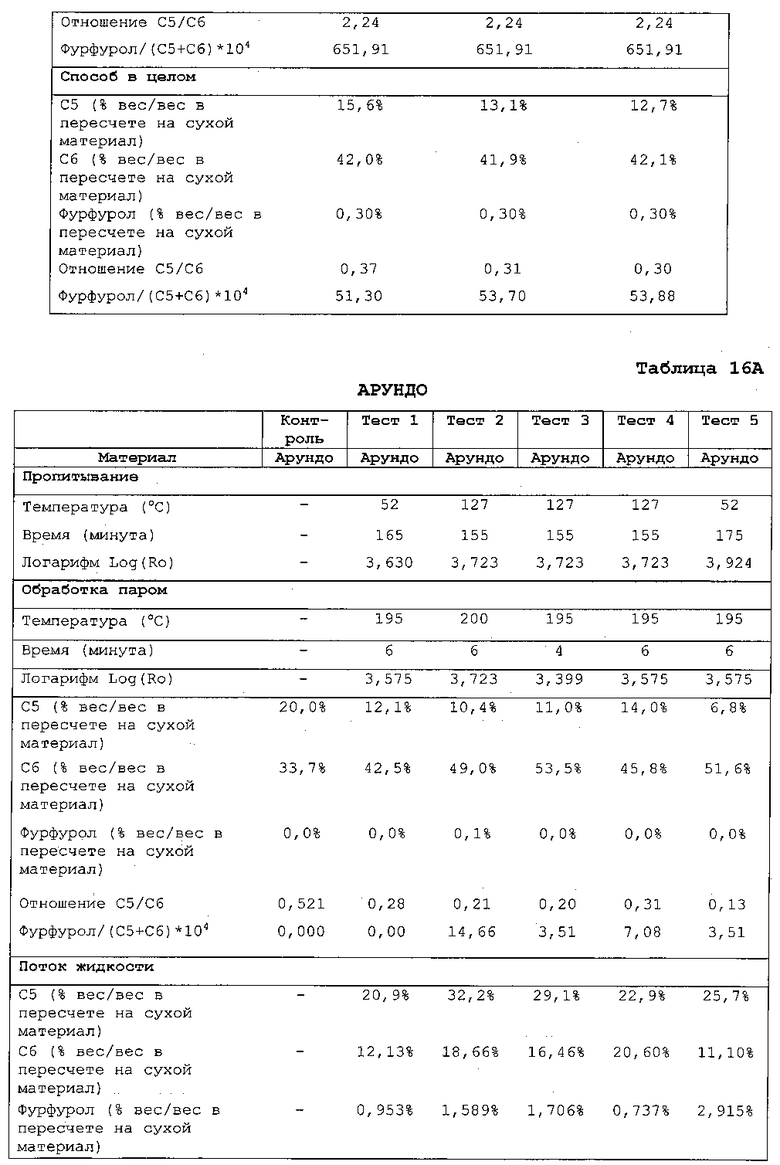

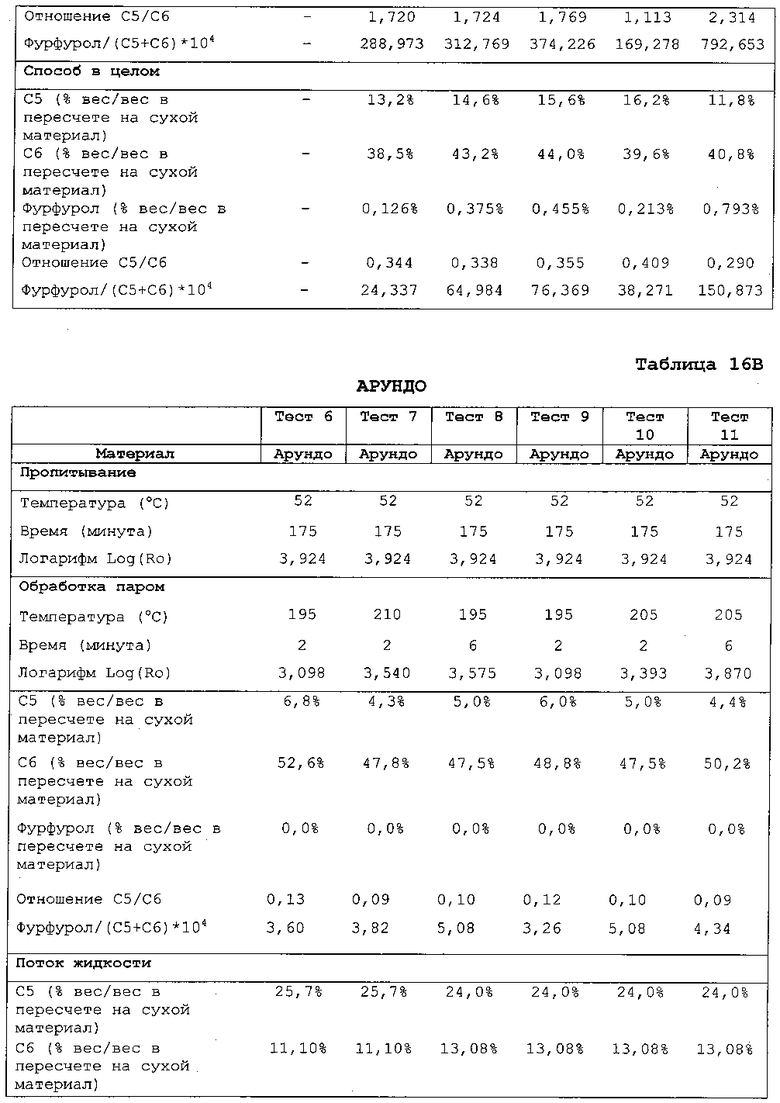

Следующие две серии экспериментов, 15 и 16, проводили непрерывным способом с пшеничной соломой и арундо, соответственно. Некоторые композиции не содержали фурфурол, и предполагается, что это вызвано чрезмерным количеством пара, удерживающего фурфурол в потоке пара после обработки паром.

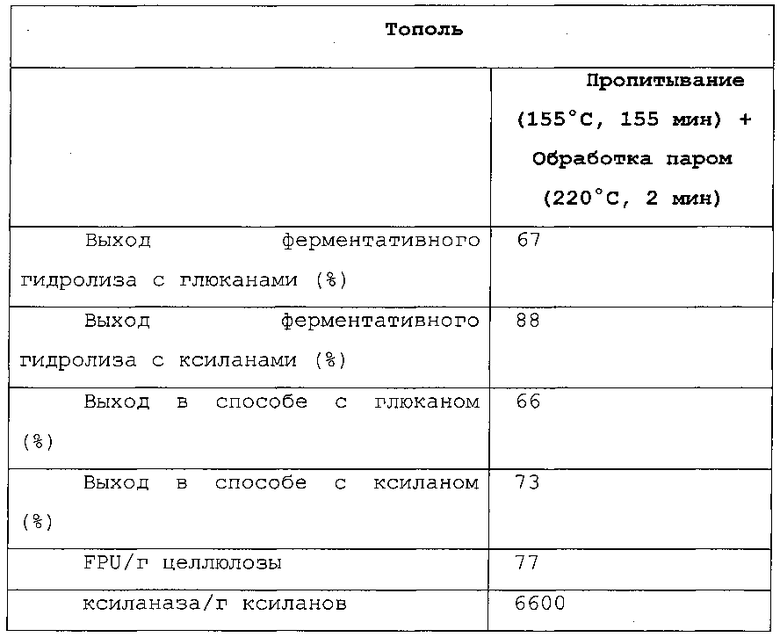

Способ был также реализован с другими типами биомассы, а именно, древесиной, такой как тополь и эвкалипт.

Тополь имеет следующую композицию: 36% глюканов, 15% ксиланов, 1% ацетильных групп, 32% лигнина Класона, 8% золы, 4% экстрактивных веществ.

Тополь подвергали периодическому пропитыванию в течение 155 мин при 155°С, при котором происходила первая солюбилизация сырьевого материала. В этом процессе получали твердую фазу и жидкую фазу. Твердую фазу подвергали периодической предварительной обработке паром при 220°С в течение 2 минут. Затем жидкую фазу, полученную в процессе пропитывания, возвращали в материал, подвергнутый обработке паром.

Предварительная обработка приводит к солюбилизации 68% ксилана и 6% глюкана. 3,5% ксилана расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 1% глюканов расщеплялся до соединений-ингибиторов (HMF и муравьиная кислота).

Количество предварительно обработанного материала, композиция которого может обобщенно представлена как растворитель, растворимая твердая фракция и нерастворимая твердая фракция, добавляют в лабораторный ферментер. Растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора добавляют в этот материал для достижения общего содержания твердой фракции 7,5%. Вычислено, что раствор катализаторов обладает активностью 77 FPU/г глюканов и 6600 ксиланазы/г ксилана для предварительно обработанного тополя.

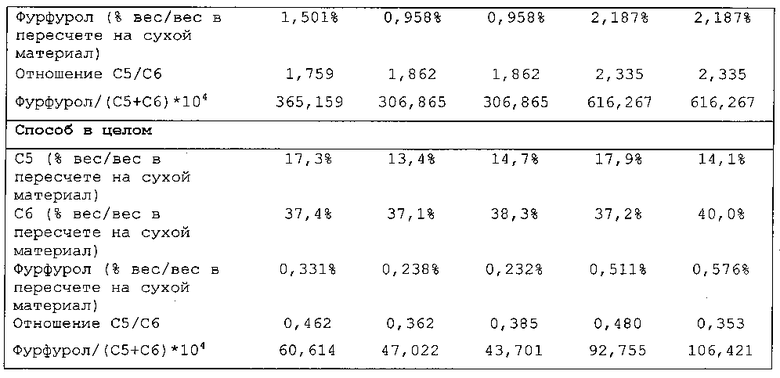

Состав потока, поступающего для ферментативного гидролиза, представлен в нижеследующей таблице:

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 67%, тогда как выход способа солюбилизации, вычисленный для ксилана, составлял 88%. В указанном способе рассчитывали общий выход солюбилизации, составляющий 77%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

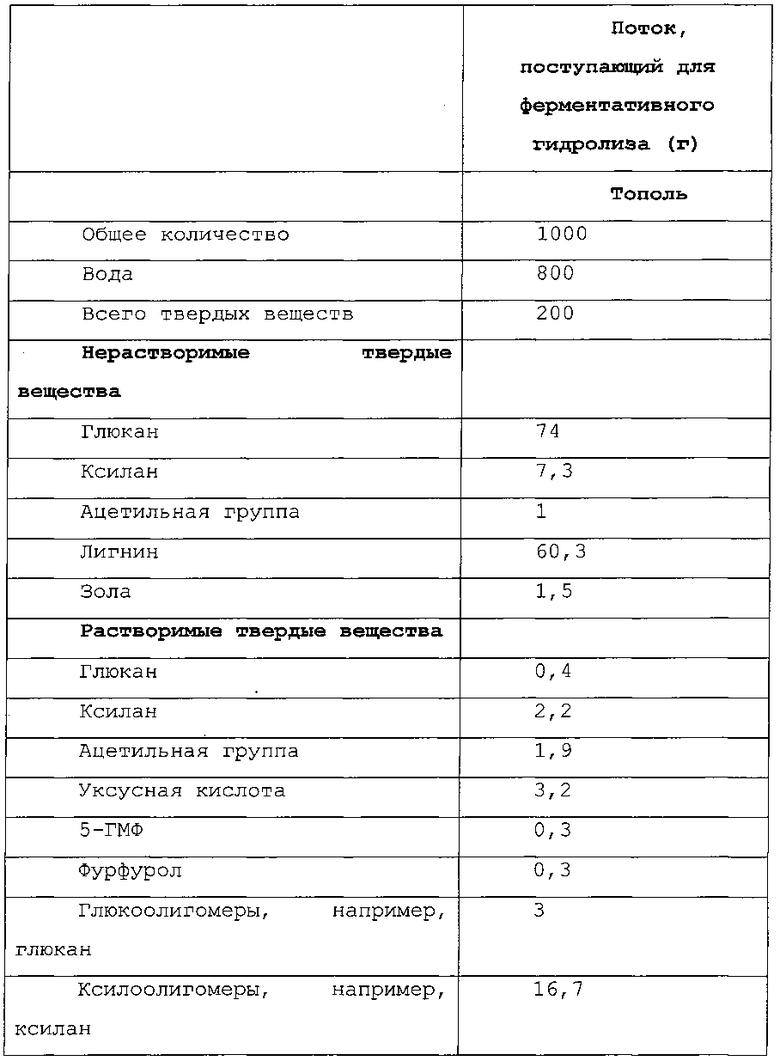

Общий выход для тополя показан в приведенной таблице:

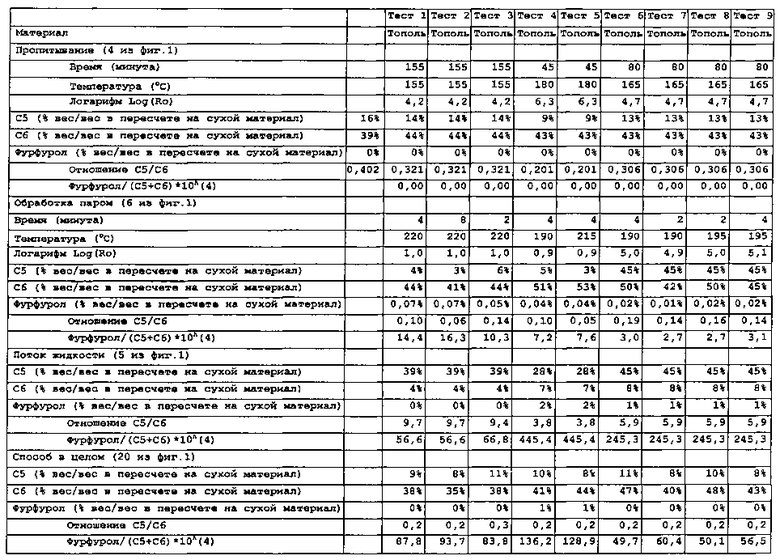

Ниже в таблице представлен анализ подаваемых потоков тополя по мере их прохождения через разные стадии способа, как описано в фиг. 1, при описанных в этих таблицах условиях с использованием оборудования согласно настоящему описанию:

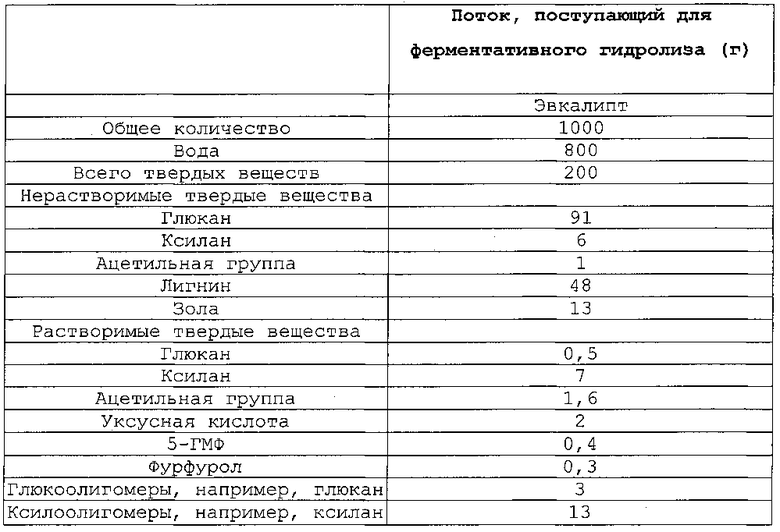

Эвкалипт имеет следующую композицию: 45% глюканов, 15% ксиланов, 3,6% ацетильных групп, 34% лигнина Класона, 0,6% золы, 1,1% экстрактивных веществ.

Эвкалипт подвергали периодическому пропитыванию в течение 155 мин при 155°С, при котором происходила первая солюбилизация сырьевого материала. В этом процессе получали твердую фазу и жидкую фазу. Твердую фазу подвергали периодической предварительной обработке паром при 205°С в течение 4 минут. Затем жидкую фазу, полученную в процессе пропитывания, возвращали в подвергнутый паровой обработке материал.

Предварительная обработка приводит к солюбилизации 78% ксилина 5% глюкана. 4% расщеплялись до соединений-ингибиторов (фурфурол и другой продукт расщепления), и 0,6% глюканов расщеплялся до соединений-ингибиторов (HMF и муравьиная кислота).

Количество предварительно обработанного материала, композиция которого может обобщенно представлена как растворитель, растворимая твердая фракция и нерастворимая твердая фракция, добавляют в лабораторный ферментер. Растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора добавляют в этот материал для достижения общего содержания твердой фракции 7,5%. Вычислено, что раствор катализаторов обладает активностью 65 FPU/г глюканов и 6500 ксиланазы/г ксилана для предварительно обработанного эвкалипта.

Состав потока, поступающего для ферментативного гидролиза, представлен в таблице:

Общий выход указанного способа рассчитывали, исходя из композиции сырьевого материала, поступающего для предварительной обработки, с учетом пропорции используемых материалов и выхода глюкана и ксилана при ферментативном гидролизе.

Выход способа солюбилизации, вычисленный для глюкана, составлял 82%, тогда как выход способа солюбилизации, вычисленный для ксилана, составлял 89%. В указанном способе рассчитывали общий выход солюбилизации, составляющий 87%, что отражает общее количество глюкана и ксилана, присутствующих в сырьевом материале.

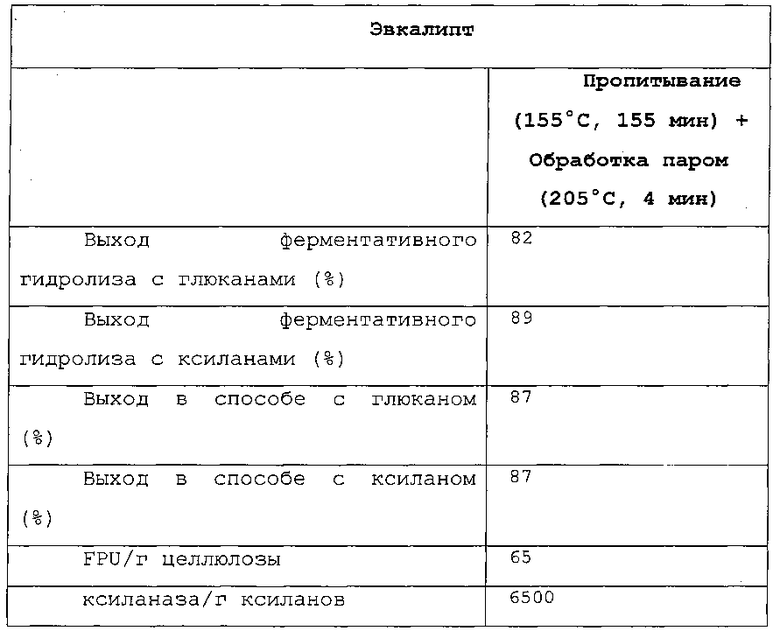

Общий выход для тополя показан в таблице:

Ниже в таблице представлен анализ подаваемых потоков тополя по мере их прохождения через разные стадии способа, как описано в фиг. 1, при описанных в этих таблицах условиях с использованием оборудования согласно настоящему описанию:

Как следует из представленных выше экспериментальных данных, способ по изобретению воздействует на другие типы биомассы также эффективно, как и на травы.

Методика ферментативного гидролиза

Эту методику применяли для измерения эффективности данной предварительной обработки, на основе максимальной ферментной нагрузки.

Указанная методика описывает ферментативную сахарификацию целлюлозы и гемицеллюлозы из нативной или предварительной обработанной лигноцеллюлозной биомассы до глюкозы и ксилозы, с целью определения максимальной степени возможного усвоения (использовали коммерчески доступный препарат целлюлазу или целлюлазу собственного производства при уровне насыщения и продолжительностью гидролиза до одной недели).

Предварительно обработанная биомасса представляет собой биомассу, которую подвергали измельчению, химической обработке водой или паром, сильной или разведенной кислотой или щелочью, или воздействию других физических или химических способов, чтобы придать целлюлозному содержимому материала повышенную доступность для ферментативного действия.

Фермент целлюлаза представляет собой ферментный препарат, проявляющий все три синергических целлюлолитических действия: активность эндо-1,4-β-D-глюканазы, экзо-1,4-β-глюкозодазы или β-D-глюкозидазы, которые в разной степени присутствуют в разных препаратах целлюлазы.

Предварительно обработанные материалы использовали в ферментативном гидролизе (ФГ) в ферментерах объемом 3 литра (Infors НТ, Labfors 3). ФГ проводили при концентрации твердой фракции 7,5%, используя коммерческий ферментный раствор. Поддерживали температуру 45°С и уровень рН 5,0, скорость мешалки поддерживали на уровне 400 оборотов в минуту.

Количество предварительно обработанного материала, композицию которого можно соединять в растворителе, растворимом твердом веществе, нерастворимом твердом веществе, добавляли в лабораторный ферментер. К этому материалу добавляли растворитель (вода, буфер, антибактериальный раствор) и раствор катализатора для достижения общего содержания твердой фракции 7,5%. Раствор катализатора вычисляли таким образом, чтобы его активность, выраженная в FPU/г целлюлозы, составляла 34.

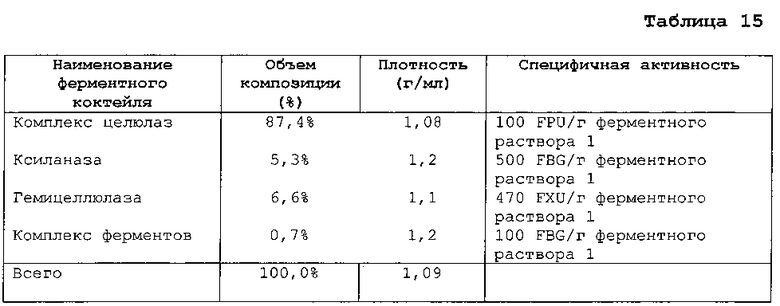

Композиция катализатора показана в следующей таблице.

Уровень рН поддерживали на уровне требуемых значений добавлением буферного раствора или посредством основных или кислых растворов.

Аликвотное количество жидкой фракции брали в разное время и анализировали на содержание сахара (глюкозы, ксилозы и целлобиозы). Твердую фазу в конце реакции регенерировали. Аликвотное количество твердой фазы три раза промывали 3-кратным объемом воды при 50°С. Во время промывания полностью удаляли растворимую фракцию, адсорбированную на твердой фазе. Промытую твердую фракцию затем подвергали увлажнению и количественному кислотному гидролизу с 72% H2SO4, применяя стандартные способы (NREL) для количественного определения их композиции.

Реактивы

7.1 Реактивы

Азид натрия (20 мг/мл в дистиллированной воде). Ферментный целлюлазный комплекс с известной активностью, FPU/мл.

Фермент ксиланаза с известной активностью, FXU/мл.

Аналитическое определение

Сырьевой материал подвергали увлажнению и определению экстрактивных веществ и количественному кислотному гидролизу с 72% H2SO4, применяя стандартные способы (NREL/TP-510-42618, NREL/TP-510-42619, NREL/TP-510-42622). После гидролиза путем фильтрации регенерировали твердый остаток, который расценивали как лигнин Класона. Гидролизаты с помощью высокоэффективной жидкостной хроматографии ВЭЖХ анализировали на содержание моносахаридов (глюкозы, происходящей из целлюлозы; ксилозы и арабинозы, происходящих из гемицеллюлоз) и уксусной кислоты (происходящей из ацетильных групп). Хроматографическое определение проводили на оборудовании Dionex Р680А LPG, снабженном ионообменной смолой на колонке Biorad Aminex НРХ-87А при следующих условиях: подвижная фаза: 0,05 моль/л серной кислоты, расход 0,6 мл/мин и температура колонки 65°С.

Влагосодержание образцов определяли путем горячей сушки при 105°С до постоянного веса.

После предварительной обработки твердые остатки регенерировали фильтрацией, промывали водой, высушивали воздухом и взвешивали для определения выхода. Оценивали композицию твердых остатков после предварительной обработки в их аликвотных количествах, используя те же способы, что и для анализа сырьевого материала, которые применяли для промытой твердой фракции потока.

Содержание нерастворимых твердых веществ в образцах определяли следующим стандартным способом (NREL/TP-510-42627).

Аликвотное количество жидкой фазы после пропитывания и жидкой фазы, сопровождающей паровую обработку материала, подвергали горячей сушке до постоянного веса, чтобы определить содержание нелетучих твердых фракций (NREL/TP-510-42621).

Для прямого определения моносахаридов, фурфурола, гидроксиметилфурфурола и уксусной кислоты с помощью ВЭЖХ использовали щелоки. Аликвотное количество щелоков подвергали количественному кислотному гидролизу с 4% (вес/вес) H2SO4 при 121°С в течение 60 минут, перед анализом ВЭЖХ (NREL/TP-510-42623). Концентрации глюко-, арабино-, ксилоолигосахаридов вычисляли по повышению концентраций глюкозы, ксилозы и арабинозы, анализируемых с помощью ВЭЖХ, после щелочного гидролиза (способ NREL).

Аналитический способ NREL

Определение структурных углеводов и лигнина в биомассе

Методика лабораторного анализа (LAP), дата публикации: 25 апреля 2008 года.

Технический отчет NREL/TP-510-42618, исправлено - апрель 2008 г.

Определение экстрактивных веществ в биомассе

Методика лабораторного анализа (LAP), дата публикации: 17 июля 2 005 года.

Технический отчет NREL/TP-510-42619, январь 2008 года.

Подготовка образцов для анализа композиций

Методика лабораторного анализа (LAP), дата публикации: 28 сентября 2005 года.

Технический отчет NREL/TP-510-42620, январь 2008 года.

Определение общего содержания твердых фракций в биомассе и общего содержания растворенных твердых фракций в жидких образцах способа

Методика лабораторного анализа (LAP), дата публикации: 31 марта 2008 года.

Технический отчет NREL/TP-510-42621, исправлено - март 2008 года.

Определение зольности биомассы

Методика лабораторного анализа (LAP), дата публикации: 17 июля 2005 года.

Технический отчет NREL/TP-510-42622, январь 2008 года.

Определение сахаров, побочных продуктов и продуктов расщеплении в образцах жидких фракций способа

Методика лабораторного анализа (LAP), дата публикации: 08 декабря 2006 года.

Технический отчет NREL/TP-510-42623, январь 2008 года.

Определение растворимых твердых фракций в материале предварительно обработанной биомассы

Методика лабораторного анализа (LAP), дата публикации: 21 марта 2008 года.

NREL/TP-510-42627 март 2008 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕРГНУТАЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКЕ БИОМАССА, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННОЙ ФЕРМЕНТАТИВНОЙ ДОСТУПНОСТЬЮ | 2010 |

|

RU2545576C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ БЫСТРОГО ГИДРОЛИЗА БИОМАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДЫХ ВЕЩЕСТВ | 2010 |

|

RU2550264C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ САХАРОВ ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2584658C2 |

| РЕГЕНЕРАТИВНАЯ ОЧИСТКА ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА БИОМАССЫ | 2009 |

|

RU2508929C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ САХАРОВ ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2573361C2 |

| РАСТВОРИТЕЛИ НА ОСНОВЕ ЛИГНИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2740758C2 |

| ЭФФЕКТИВНЫЙ ГИДРОЛИЗ ЛИГНОЦЕЛЛЮЛОЗЫ, СОВМЕЩЕННЫЙ С ВЫРАБОТКОЙ ФЕРМЕНТОВ | 2012 |

|

RU2550265C2 |

| ГИДРОЛИЗ И ФРАКЦИОНИРОВАНИЕ БИОМАССЫ ЛИГНОЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2194078C2 |

| Способ и установка для обработки растительного сырья посредством ферментативного гидролиза | 2016 |

|

RU2727472C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ КОНВЕРСИИ ЛИГНИНА В СОЕДИНЕНИЯ, ПОДХОДЯЩИЕ ДЛЯ ПРИМЕНЕНИЯ | 2013 |

|

RU2619929C2 |

Изобретение относится к области биотехнологии. Предложен способ обработки лигноцеллюлозной биомассы. Осуществляют пропитывание подаваемой лигноцеллюлозной биомассы водяным паром или водой или их смесью в температурном диапазоне от 100 до 210ºС в течение от 1 минуты до 24 часов для получения пропитанной биомассы, содержащей сухое содержимое и первую жидкость. Далее сепарируют по меньшей мере часть первой жидкости из пропитанной биомассы для образования потока первой жидкости и потока первой твердой фракции. При этом поток первой твердой фракции содержит пропитанную биомассу. Далее обрабатывают паром поток первой твердой фракции для получения обработанного паром потока. Способ позволяет при высокой степени жесткости паровой обработки получать продукт с низким содержанием фурфурола. 21 з.п. ф-лы, 9 ил., 30 табл., 6 пр.

1. Способ обработки лигноцеллюлозной биомассы, включающий стадии:

A) пропитывание подаваемой лигноцеллюлозной биомассы водяным паром или водой или их смесью в температурном диапазоне от 100 до 210ºС в течение от 1 минуты до 24 часов для получения пропитанной биомассы, содержащей сухое содержимое и первую жидкость;

B) сепарацию по меньшей мере части первой жидкости из пропитанной биомассы для образования потока первой жидкости и потока первой твердой фракции; при этом поток первой твердой фракции содержит пропитанную биомассу;

C) обработку паром потока первой твердой фракции для получения обработанного паром потока.

2. Способ согласно п.1, в котором по меньшей мере некоторое количество жидкости в обработанном паром потоке сепарируют из потока, обработанного паром, чтобы получить поток второй твердой фракции и поток второй жидкости.

3. Способ согласно любому из пп.1 или 2, в котором стадию пропитывания А осуществляют в температурном диапазоне от 140 до 210ºС в течение от 1 минуты до 16 часов.

4. Способ согласно любому из пп.1 или 2, в котором стадии пропитывания А предшествует другая стадия пропитывания, в котором происходит пропитывание лигноцеллюлозной биомассы жидкостью, состоящей из воды, в температурном диапазоне от 25 до 100ºС в течение от 1 минуты до 24 часов, причем за указанной стадией пропитывания следует стадия сепарации для отделения по меньшей части жидкости от лигноцеллюлозной биомассы, пропитанной в ходе указанной стадии пропитывания.

5. Способ согласно любому из пп.1 или 2, в котором лигноцеллюлозную биомассу пропитывают на стадии А в течение периода времени в диапазоне, выбранном из группы, состоящей из от 1 минуты до 6 часов, от 1 минуты до 4 часов и от 1 минуты до 3 часов.

6. Способ согласно любому из пп.1 или 2, в котором лигноцеллюлозную биомассу пропитывают на стадии А в течение времени в диапазоне от 1 минуты до 4 часов.

7. Способ согласно любому из пп.1 или 2, в котором лигноцеллюлозную биомассу пропитывают на стадии А в течение времени в диапазоне от 1 минуты до 3 часов.

8. Способ согласно любому из пп.1 или 2, в котором лигноцеллюлозную биомассу пропитывают на стадии А в течение времени в диапазоне от 1 минуты до 2,5 часов.

9. Способ согласно любому из пп.1 или 2, в котором лигноцеллюлозную биомассу пропитывают на стадии А в течение времени в диапазоне от 1 минуты до 2,0 часов.

10. Способ согласно любому из пп.1 или 2, в котором способ включает дополнительную стадию соединения по меньшей мере части жидкости потока первой жидкости по меньшей мере с частью потока, обработанного паром.

11. Способ согласно п.10, в котором поток, обработанный паром, промывают по меньшей мере водой для получения потока третьей жидкости, перед объединением с по меньшей мере частью потока первой жидкости по меньшей мере с частью потока, обработанного паром.

12. Способ согласно п.11, в котором поток первой жидкости очищают дросселированием для получения потока первой очищенной жидкости перед соединением потока первой жидкости по меньшей мере с частью потока, обработанного паром.

13. Способ согласно п.12, в котором дросселирование проводят без снижения давления потока первой жидкости до атмосферного давления перед дросселированием.

14. Способ согласно п.11, в котором поток третьей жидкости очищают отгонкой паром и затем соединяют по меньшей мере с частью потока, обработанного паром.

15. Способ согласно любому из пп.1, 2, 11 или 14, в котором осуществляют сепарацию жидкости из пропитанной биомассы путем прессования пропитанной биомассы.

16. Способ согласно любому из пп.12 или 13, в котором дросселирование проводят при давлении потока первой жидкости в конце сепарации первой жидкости из пропитанной биомассы.

17. Способ согласно п.2, в котором поток второй жидкости очищают отгонкой паром.

18. Способ согласно любому из пп.12 или 13, в котором очищенный поток первой жидкости соединяют с потоком второй жидкости перед очищением потока второй жидкости.

19. Способ согласно п.11, в котором поток первой жидкости, поток второй жидкости и поток третьей жидкости очищают вместе отгонкой паром.

20. Способ согласно п.17, в котором после отгонки паром осуществляют обработку активированным древесным углем.

21. Способ согласно любому из пп.19 или 20, в котором очищенный поток выпаривают для удаления воды.

22. Способ согласно п.20, в котором очищенный поток первой жидкости соединяют с потоком второй жидкости перед очисткой потока второй жидкости.

| RODRIGUES R.: "The influence of pH, temperature and hydrolyzate concentration on the removal of volatile and nonvolatile compounds from sugarcane bagasse hemicellulosic hydrolyzate treated with activated charcoal before or after vacuum evaporation", Braz | |||

| J | |||

| Chem | |||

| Eng | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 6423145 B1, 23.07.2002 | |||

| Волномер | 1927 |

|

SU11136A1 |

Авторы

Даты

2015-05-20—Публикация

2010-03-31—Подача