Предлагаемое изобретение относится к способу получения термопластичного полимерного материала, используемого для изготовления конструкционных деталей, труб и других изделий, которые могут быть использованы в коммунальном хозяйстве.

Известен способ получения полимерного материала, который заключается в том, что исходный сыпучий термопластичный материал предварительно нагревают с последующей пластикацией и получением изделий из расплава [Справочник по композиционным материалам под ред. Дж. Любина, Р.Э. Геллера. - М.: Машиностроение, 1988, т.2 с.580]. Недостатками данного технического решения являются сравнительно невысокие прочностные характеристики, а именно разрушающее напряжение при растяжении и ударная вязкость.

Известен способ получения полимерного термопластичного материала, состоящий в том, что сыпучий термопластичный материал нагревают в материальном цилиндре, расплавляют и гомогенизируют, а затем выдавливают сквозь выходное отверстие формующей головки [Переработка пластмасс под. Ред. Паниматченко, 2005, с.315]

Наиболее близким техническим решением, прототипом, является способ получения термопластичных полимерных материалов, заключающийся в пластикации нагревом сыпучего термопластичного материала до вязкотекучего состояния и его перемещении под высоким в формующую полость литьевой формы, где он затвердевает за счет охлаждения.

Недостатком данного технического решения являются сравнительно невысокие прочностные характеристики, а именно разрушающее напряжение при растяжении и ударная вязкость [Переработка пластмасс. Под. ред. Паниматченко, 2005, с.315].

Задачей, на решение которой направлено заявляемое изобретение, является повышение разрушающего напряжения при растяжении, повышении величин разрушающего напряжения при статическом изгибе и ударной вязкости материала.

Поставленная задача решается за счет того, что в способе получения термопластичного полимерного материала, включающем пластикацию нагревом сыпучего термопластичного материала до вязкотекучего состояния и его перемещение под высоким давлением в формующую полость для затвердевания за счет охлаждения, дополнительно проводят обработку сыпучего термопластичного материала перед пластикацией излучением СВЧ мощностью 450-750 Вт в течение 5-7 минут.

Для изготовления образцов в качестве исходных материалов выбраны:

полиамид стеклонаполненный ПАСН (ГОСТ 17648-83),

полиэтилен высокого давления ПЭВД (ГОСТ 16337-77).

Для изготовления образцов используют литьевую машину.

Для образцов стандартных размеров определили следующие характеристики:

σи - разрушающее напряжение при статическом изгибе МПа (ГОСТ 4678-71)

а уд - ударная вязкость, кДж/м2 (ГОСТ 4648-71)

σр - разрушающее напряжение при растяжении, МПа (ГОСТ 11262-80)

HB - твердость по Бринеллю, МПа (ГОСТ 4670-91).

В таблице 1 представлены физико-механические характеристики стеклонаполненного полиамида и полиэтилена высокого давления.

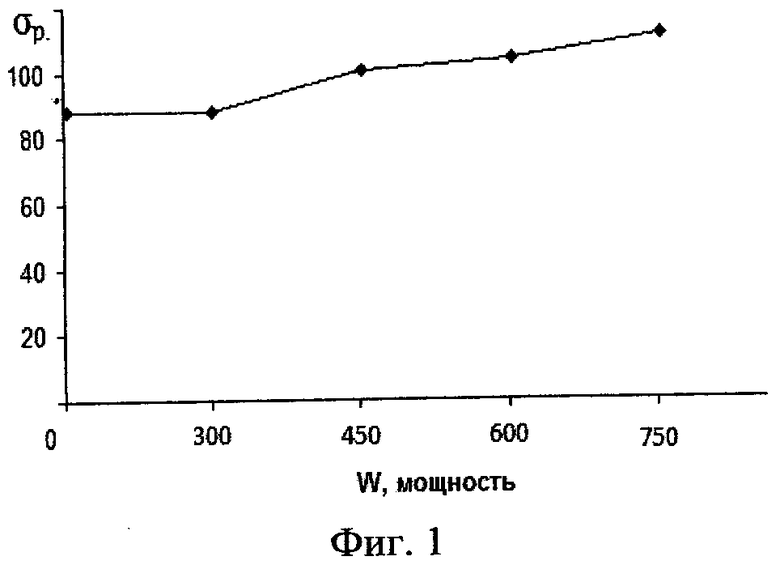

На фигуре 1 представлена зависимость разрушающего напряжения при растяжении от мощности СВЧ-излучения (полиамид стеклонаполненный, продолжительность 5 минут).

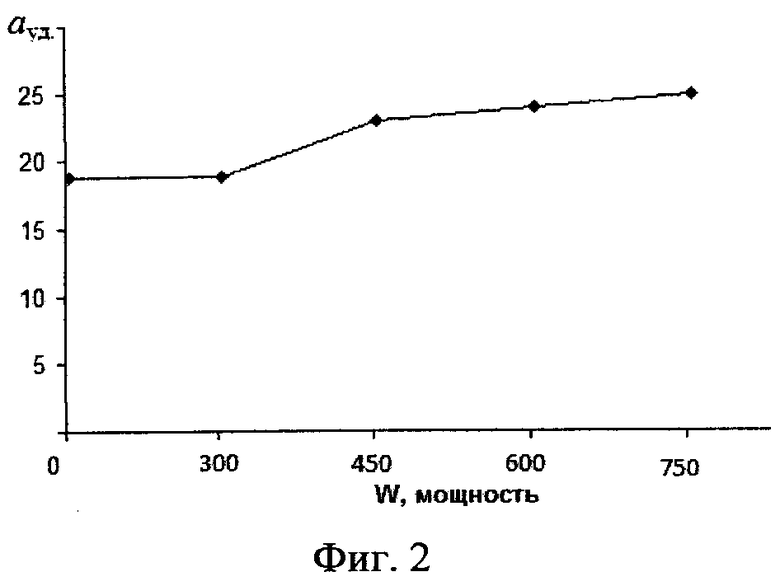

На фигуре 2 представлена зависимость ударной прочности от мощности СВЧ-излучения (полиамид стеклонаполненный, продолжительность 5 минут).

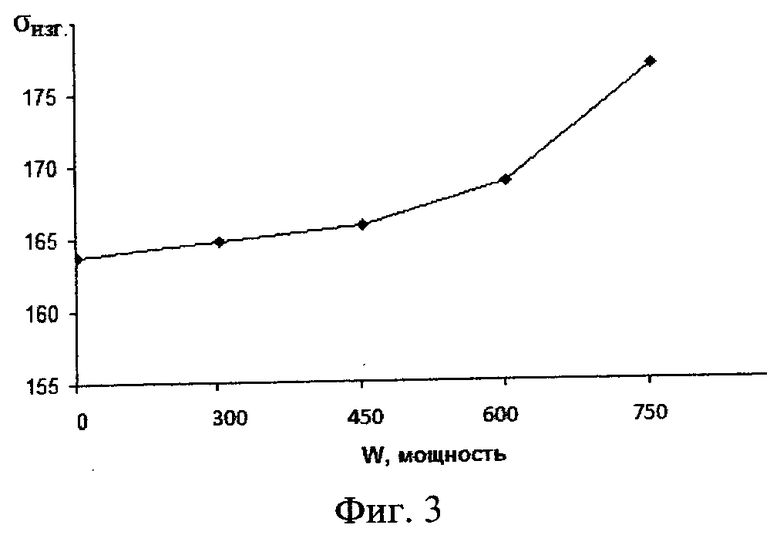

На фигуре 3 представлена зависимость разрушающего напряжения при изгибе от мощности СВЧ-излучения (полиамид стеклонаполненный, продолжительность 5 минут).

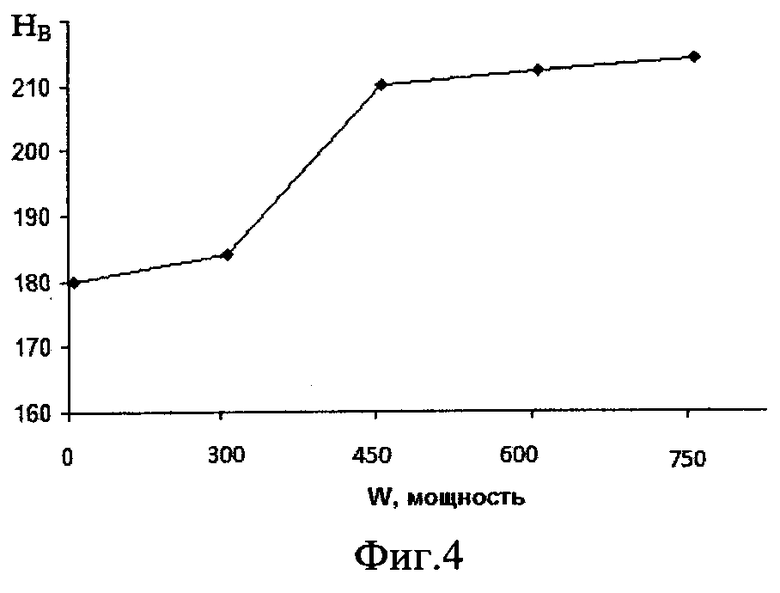

На фигуре 4 представлена зависимость твердости по Бринеллю от мощности СВЧ-излучения (полиамид стеклонаполненный, продолжительность 5 минут).

Пример 1. Способ осуществляется следующим образом, берем гранулы стеклонаполненного полиамида, загружаем в СВЧ-устройство, проводим обработку мощностью 450 Вт в течение 5 минут, затем гранулы термопластичного сыпучего материала перемещают в литьевую машину, где происходит их пластикация до вязкотекучего состояния за счет нагрева и перемещение под давлением в формующую полость для затвердевания за счет охлаждения до комнатной температуры.

Пример 2. Способ осуществляется по примеру 1, отличающийся тем, что полиамид стеклонаполненный обрабатывали в течение 5 мин при мощности излучения СВЧ 600 Вт.

Пример 3. Способ осуществляется по примеру 1, отличающийся тем, что полиамид стеклонаполненный обрабатывали в течение 5 мин при мощности излучения СВЧ 750 Вт.

Пример 4. Способ осуществляется по примеру 1, отличающийся тем, что полиамид стеклонаполненный обрабатывали в течение 5 мин при мощности излучения СВЧ 300 Вт.

Пример 5. Способ осуществляется по примеру 1, отличающийся тем, что полиамид стеклонаполненный обрабатывали в течение 7 мин при мощности излучения СВЧ 750 Вт.

Пример 6. Способ осуществляется по примеру 1, отличающийся тем, что полиамид стеклонаполненный обрабатывали в течение 3 мин при мощности излучения СВЧ 750 Вт.

Пример 7. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 5 мин при мощности излучения СВЧ 450 Вт.

Пример 8. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 5 мин при мощности излучения СВЧ 600 Вт.

Пример 9. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 5 мин при мощности излучения СВЧ 750 Вт.

Пример 10. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 5 мин при мощности излучения СВЧ 300 Вт.

Пример 11. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 7 мин. при мощности излучения СВЧ 750 Вт.

Пример 12. Способ осуществляется по примеру 1, отличающийся тем, что полиэтилен высокого давления обрабатывали в течение 3 мин при мощности излучения СВЧ 750 Вт.

Техническим результатом, обеспечиваемым приведенной совокупностью существенных признаков, является повышение величин σр, а уд,σизг и НВ образцов из стеклонаполненного полиамида и увеличение величин σр, а уд, σизг для полиэтилена высокого давления. При разработке данного способа основными варьируемыми параметрами являлись наличие СВЧ-обработки, продолжительность СВЧ-обработки, мощность СВЧ-обработки. Оптимальным параметром является излучение СВЧ мощностью 450-750 Вт в течение 5-7 мин, так как при повышении мощности и продолжительности сыпучий термопластичный материал начинает преждевременно подвергаться плавлению, а при недостаточной мощности свойства не подвергаются заметным изменениям.

Анализируя примеры 1, 2, 3, можно увидеть, что увеличение мощности приводит к росту прочностных характеристик σизг. на 5-10%, а уд. на 25%, σраст. на 20% и НВ на 10%.

Анализируя примеры 7, 8, 9, видно, что увеличение мощности приводит к росту прочностных характеристик σизг. на 12%, а уд. на 25% и σраст. на 10%.

Из сравнения физико-механических характеристик образцов (Табл.1), полученных по примерам 3 и 5, также 9 и 11, следует, что увеличение продолжительности СВЧ-обработки отрицательно сказывается на характеристиках материала, т.е. появляется отрицательный эффект. Увеличение же мощности приводит к преждевременному плавлению материала, что также сказывается отрицательно. При уменьшении времени обработки, примеры 6 и 12, значительного увеличения свойств не наблюдается.

Выводом может являться то, что заявляемое изобретение действительно повышает разрушающее напряжения при растяжении при статическом изгибе и ударную вязкость материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов стекло-НАпОлНЕННыХ ТЕРМОплАСТОВ | 1979 |

|

SU834009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК АРАМИДНЫХ НИТЕЙ, СОДЕРЖАЩИХ 5(6)-АМИНО-2(П-АМИНОФЕНИЛ)-БЕНЗИМИДАЗОЛ | 2014 |

|

RU2556100C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2237690C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2005 |

|

RU2293092C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

| Способ переработки отходов стеклонаполненных полиамидов | 1982 |

|

SU1058978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ С СИЛЬНОЙ АДГЕЗИЕЙ | 2003 |

|

RU2301117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

Изобретение относится к способу получения термопластичного полимерного материала, используемого для изготовления конструкционных деталей, труб и других изделий, которые могут быть использованы в коммунальном хозяйстве. Способ включает пластикацию нагревом сыпучего термопластичного материала до вязкотекучего состояния и перемещение его под высоким давлением в формующую полость для затвердевания за счет охлаждения. Перед пластикацией дополнительно проводят обработку сыпучего термопластичного материала СВЧ излучением мощностью 450-750 Вт в течение 5-7 минут. Достигаемый при этом технический результат заключается в повышении разрушающего напряжения при растяжении, при статическом изгибе, а также повышение ударной вязкости материала. 1 табл., 4 ил.

Способ получения термопластичного полимерного материала, включающий пластикацию нагревом сыпучего термопластичного материала до вязкотекучего состояния, перемещение его под высоким давлением в формующую полость для затвердевания за счет охлаждения, отличающийся тем, что перед пластикацией дополнительно проводят обработку сыпучего термопластичного материала СВЧ излучением мощностью 450-750 Вт в течение 5-7 минут.

Авторы

Даты

2015-05-10—Публикация

2013-12-02—Подача