сд

х со м

00 Изобретение .относится к переработкё отходов термопластов, в частности стеклонаполненных поли мидов, и может быть использовано в любой отрасли промышленности, где имеется производство или переработка стекло наполненных полиамидов. Известен способ переработки отходов .термопластов с использованием растворителей при нагревании 1 . недостатками данного способа являются применение легколетучих растворителей, вредно действующих на обслуживающий персонал а также усложнение прслдесса удаления растворителя в момент сушки готового ма териала. Известен способ переработки отхо дов стеклонаполненнБгх полиамидов, включающий измельчение отходов, .получение их смееи с первичным полиамидом и стекловолокном в экструдег ре и дальнейшее формование. ОтхОды стеклонаполненного полиамида вводят ся в расплав исходного материала Щ Однако этот споеоб характеризуется невысокими прочноетнкпад показателями материала/ быстрым износом материала и контактируйщих с ним металлических частей оборудования, а также нагревом материала в местах трения деталей, ., Цельизобретения - увеличение прочности полученного материала, снижение температуры трения при ег контактировании с металлом и уменьшение износа оборудования. претавденная щеиь достигается TjENff что согласно способу переработ К.и отходов стеклонаполненных поли,амидов, включающему измельчение от ходов, получение их смеси с первич .ным /полиамидом и стекловолокном в экструдере и- дальнейшее формование смешивают отходы стеклонаполненного полиамида с меламином в массовом соотношении 4-12:2-10, полученную смесьсмешивают в экструдере с пер вичным полиамидом, затем в экструд вводят измельченное стекловолокно рри массовом соотношении смеси стек лонаполненного полиамида с меламином/ первичного полиамида и стекло.волокна 6-22:67-72:33-28. Способ осуществляется следующим образом. В первую загрузрчну.ю зону экстру дера непрерывно подают 67-72 вес.ч полиамида-б. В эту же зону вводят 6-22 вес.ч. смеси предварительно измельченных отходов стекланаполненного полиамида 6 с меламином в соотношении 4-12 вес,ч. на 2-10 вес соответственно. В третью загрузочную зону экструдера подают 3328 вес,ч. измельченного стеклоровинга. Смесь в зкструдере плавится при 220-290 С, гомогенизируется, формуется в прутки и режется на гранулы необходимого размера. Из полученного материала литьем под давлением получают различные изделия. Сравнительные свойства материалов, полученных известным и предлагаемым способами приведены в таблице. П р и .м е р 1. В первую загрузочную зону экструдера непрерьшно подают 67 вес.ч, полиамида-6. В эту же зону вводят 6 вес.ч. смеси предварительно измельченных отходов стеклонаполненного полиамида-6 с меламином в соотношении 4 вес.ч. отхОдов стеклонаполненного полиамида и 2 вес.ч, меламина. В третью загрузочную зону экструдера подают 33 вес.ч, измельченного стеклоровинга, Олесь в экструдере п.лавится при 220-270°С, гомогенизируется,формуется в прутки и режется на гранулы необхрдимогр размера. И полученного мазгериала литьем под давлением получают различные изделия. Свойства полученного ,ртеклонаполненного полиамида: Разрушающее.напряжение при растяжении, МПа 107 Ударная вязкость кДЖ/м 46,8 Линейная интенсивность износа металла, 0,15 Линейная интенсивность износа предлагаемого . Материа:г1а, х ,i28 Температура трения в контакте предлагаемый материал - металл,°С 135 П р и, мер 2. В первую загрузочную зОну экструдера непрерывно прдают 68 весчч. полиамида-6. В эту же зону вводят 12 вес.ч..смеси пред варительно измельченных отходов j стеклонаполненнрго полиамида-6--с ме- ламином в соотношении 4 вес.ч. и 8 вес.ч. соответственно. В третью загрузочную зону экструдера подают 32 вес.ч. измельченного стеклоровинга. Смерь в экструдере плавится при 220 -270°С, гомогенизируется, формуется в прутки и режется на гранулы необхрдимогр размера. Из прлученного материала литьем под давлением получают различные изделия;. Свойства полученного стеклонаполненнргр прлиамида: Разрушающее напряжение при растяжении, МПа 107 Ударная ВЯЗКРСТЬ, кДж/м2 . 45,4 Линейная.интенсивность износа металла, х 0,08 Линейная интенсивность износа полученного материала X 10 0,09 Температура трения в контакте,С . 110 Пример 3. В первую . загрузочную, зону экструдера непрерывно подают 69 вес.ч. полиамида-6. В эту же зону вводят 14 вес.ч. смеси из 4 вес.ч. предварительно измельченны отходов стеклонаполненного пояиамида-6 и 10 вес.ч. меламина. В третью загрузочную зону экст эудера подают 31 вес.ч. измельченного стеклоровин га. Смесь в экструдере плавится при 220-270 С, гомогенизируется формуется в прутки и режется на гранулы необходимого размера. Из полученного материала литьем под давлением получают различные изделия. Свойства полученного стеклонапол ненного полиамида: Разрушакицее напряжение при растяжении, МПа 108 Ударная вязкость, кДж/м 45,2 Линейная интенсивность износа металла, х 10 0,08 Линейная интенсивность изйоса полученного материала, X 10 , 0,07 Температура трения в контакте,€ НО Пример 4. В первую загрузочную зону экструдера непрерывно подают 10 вес.ч. полиамида-б. В эту же зону вводят 14 вес.ч. смеси, 12 вес.ч. предварительно измельчениьЬс отходов стеклонаполненного поли амида-6 и 2 вес.ч. меламина. В трет загрузочную зону экструдера подают 30 вес.ч. измельченного стеклоровин га. Смесь в экструдере плавится при 220-27jQ°C, гомогенизируется, формуе ся в прутки и режется на гранулы не обходимого размера. Из полученного материала литьем под давлением полу чают различные изделия. Свойства полученного стеклонапол ненного полиамидаi Разрушающее напряжение при растяжении, ,Шa 109 Ударная вязкость, кДЖ/м 44,3 Линейная интенсивность износа металла, х 0,42 Линейная интенсивность износа полученного материала, х 10 0,82 Температура трения в контакте,с125 Пример 5, В первую загрузочную зону экструдера непрерывно подают 71 вес.ч. полиамида-6. В эту же зону вводят 20 вес.ч. смеси пред варительно измельченных 12 вес«ч. отходов стеклонаполненного полиами,да-6 с 8 вес.ч. меламина. В третью загрузочную зону экструдера подают 29 вес.ч. измельченного стеклорозинга. Смесь в экструдере плавится при 220-270 С, гомогенизируется, формуется в прутки и режется на гранулы необходимого размера. Из полученного материала литьем под давлением получают различные изделия. Свойства полученного стеклонаполненного полисмида: Разрушающее напряжение при растяжении, МПа 108 Ударная вязкость, кДж/м 43,1 Линейная интенсивность износа металла, х 0,19 Линейная интёмсивность износа полученного материала, X ,22 Температура хранения в контакте,С Пример 6.В первую загрузочную зону экструдера непрерывно подают 72 вес.ч. поли9Мида-С. В эту же зону вводят 22 вес ..ч, смеси, 12 вес.ч. предварительно измельченных отходов стеклонаполненного полиамида-Ь и 10 вес.ч. меламина. В третью загрузочную зону экструдера подают 28 вес.ч. измельченного стеклоровинга. Смесь в экструдере плавится при 220-270 С, гомогенизируется, формуется в прутки и режется на гранулы необходимого размера. Из полученного материала литьем под давлением получают различные изделия. Свойства полученного стеклонаполненного полиамида: Разрушающее напряжение при растяжении МПа л 105 Ударная вязкость, кДж/м 42,9 Линейная интенсивность износа металла, х 0,17 Линейная интенсивность износа полученного материала, X ,20 Температура в контакте металл - предлагаемый материал, С100 Таким образом, предлагаемый способ позволяет снизить износ оборудования вследствие снижения абразивного действия загружаемой в экструдер смеси, улучшить прочностные показатели получаемого материала, продлить срок службы деталей, контактирую1цих с изделнями из стеклонаполненного полиамида, более полно использовать отходы полиамидов. Кроме того,получаемый материал снижает температуру контактирования с металлами в узлах трения, что позволяет упростить конструкцию узлов, которые требуют систем охлаждения.

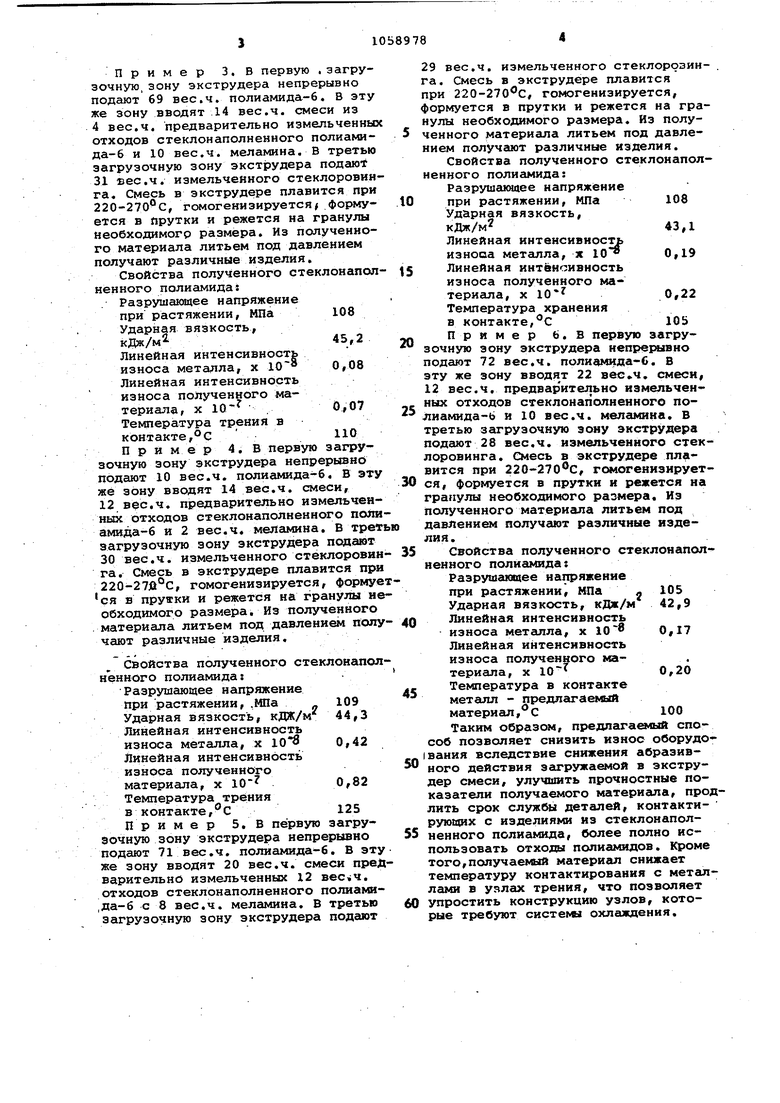

Разрушающее напряжение при растяжении, МПа

Ударная вязкость (Оеэ иадрез&), кДж/м2

Линейная интенсиввость иэноda металла, х 10

Линейная интенсивность износа полиамида, х

Температура трения в контакт мет алл - стеклонаполненный полиамид,С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ КОМПОЗИЦИИ НА ОСНОВЕ ПОЛИФЕНИЛЕНСУЛЬФИДА | 2018 |

|

RU2673850C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| Способ переработки отходов стекло-НАпОлНЕННыХ ТЕРМОплАСТОВ | 1979 |

|

SU834009A1 |

| ЛИТЬЕВАЯ ОКРАШЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2228938C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| Полимерная композиция | 1978 |

|

SU1067014A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕСИ ПОЛИФЕНИЛЕНСУЛЬФИДА С ПОЛИАМИДОМ-66 | 2024 |

|

RU2834912C1 |

| СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076124C1 |

СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СТЕКЛОНАПОЛНЕННЫХ ПОЛИАМИДОВ, включаюпшй измельчение отходов, получение их смеси с первичным полиамидом и стекловолокном в экструдере и дгшьнейшее формование, о т л и ч а tool и и с я тем, что, с целью увеличения прочности полученного материала, снижения температуры трения при его контактировании с металлом и уменьшения износа оборудбвания, смешивают отходы стеклоиаполненного полиамида с меламинсм в массовом соотнсшении 4-12 j 2-10, полученную смесь смешивают в экструдере с первичным полиамидом, зачтем в экструдер вводят измельченное стекловолокно при массов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ С КИЛЬКАМИ И СОЛЕНЫМИ ОГУРЦАМИ" | 2006 |

|

RU2322891C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Морозов В.И | |||

| и др | |||

| Утилизация отходов стеклонаполненньк полиамидов | |||

| - Производство и перераОоФка пластмасс и синтетических смол, М., НИИТЭХИМ, 1980, 2, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-12-07—Публикация

1982-03-04—Подача