Изобретение относится к области лазерной обработки материалов и может быть использовано для изготовления металлических изделий из порошков селективным лазерным спеканием.

Известен способ лазерного спекания изделий, при котором на поверхность порошка в зону спекания направляют спекающий лазерный луч [патент РФ №2132761, МПК B22F 3/105, В23К 26/00. УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ. 1999.] Кроме того, в область зоны спекания дополнительно направляют подогревающий лазерный луч, который фокусируют на более широкой, по сравнению со спекающим лучом, площади, обеспечивая тем самым уменьшение температурного градиента между зоной спекания и окружающим порошком для предотвращения коробления спеченной детали.

Известен также способ спекания изделий, включающий нанесение порошкового слоя на мишеневую поверхность, сканирование цели направленным лазерным пучком и спекание слоя оплавлением лазерным пучком в границах поперечного сечения слоя [патент РФ №2021881, МПК B22F 3/12, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. 1994]. После оплавления слоя на него последовательно наносят последующие порошковые слои, сканируют цель направленным лазерным пучком для каждого последующего слоя соответственно поперечному сечению детали и каждый последующий слой оплавляют лазерным пучком для образования из слоев поперечного сечения детали. При спекании оплавлением каждого последующего слоя его соединяют с предыдущим слоем для образования детали.

К недостатку указанных способов [патенты РФ №2132761 и №2021881] можно отнести низкую прочность формируемой детали в связи с невозможностью полного проплавления материала из-за вероятности его растекания. Другими недостатками указанных способов являются: возможность возникновения брака при перегреве детали из-за потери формы, неоднородность свойств наплавленного материала и низкая точность формирования детали из-за нечетких границ «наплавленный слой-порошок».

Наиболее близким по технической сущности к предлагаемому техническому решению является способ и установка для изготовления изделия из порошкового материала путем лазерного послойного нанесения порошкового материала [Патент РФ №2401180, МПК B22F 3/105. СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. 2010]. Способ включает следующую последовательность формирования слоев: нанесение слоя первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение в пространство между спеченными участками слоя первого порошкового материала слоя второго порошкового материала той же толщины и его селективное спекание на этих участках. Установка для изготовления металлической детали из порошкового материала содержит рабочую камеру с входным окном, лазер, оптически связанный с системой сканирования и фокусировки луча, рабочий бункер с поршнем, выполненный с возможностью перемещения слоя порошка и спекаемого материала в вертикальном направлении, бункер-питатель, каретку засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка. Однако известные способ и установка не позволяют получать металлические детали, обладающие высокой механической прочностью материалов.

В этой связи, задачей настоящего изобретения является разработка способа и установки для изготовления металлического изделия путем лазерного послойного нанесения порошкового материала, обеспечивающих получение металлических деталей с высокой механической прочностью и точностью форм.

Техническим результатом заявляемого изобретения является обеспечение высокой механической прочности изделий, изготавливаемых методом послойного лазерного нанесения порошковых материалов, а также их точности при снижении трудоемкости изготовления.

Технический результат достигается тем, что в способе изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев, включающем нанесение слоя из первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение в пространство между спеченными участками слоя из первого порошкового материала слоя из второго порошкового материала той же толщины и его селективное спекание на этих участках, в отличие от прототипа, сначала образуют оболочку для формируемого изделия путем нанесения слоя из первого порошкового материала и его спекания по всей рабочей поверхности, при этом нанесение слоя из второго порошкового материала и его последующее селективное спекание повторяют до полного формирования изделия, причем в качестве второго порошкового материала используют порошок металла или сплава и после каждого спекания слоя порошка металла или сплава производят его расплавление с образованием слоя толщиной от 10 до 300 мкм, после полного формирования изделия производят газостатическое прессование слоев, затем индукционный переплав с кристаллизацией всего объема нанесенных слоев и удаляют оболочку, при этом возможны следующие варианты воплощения способа: в качестве первого порошкового материала используется керамический материал; кристаллизацию металла или сплава при индукционном переплаве проводят методом направленной кристаллизации или монокристаллизации; используют в рабочем бункере поршень со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещают вверх на толщину этого слоя, производят удаление первого порошкового материала из неспеченных участков, а нанесение слоя второго порошкового материала производят после возвращения поршня в прежнее положение.

Технический результат достигается также тем, что установка для изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев, содержащая рабочую камеру для формирования изделия из первого порошкового материала, оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, в отличие от прототипа она содержит дополнительную рабочую камеру для формирования изделия из второго порошкового материала, выполненную с возможностью создания газостатического давления и оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, причем рабочая и дополнительная рабочая камеры снабжены общим рабочим столом, на котором установлены упомянутые рабочие бункеры с поршнями, выполненные с возможностью их перемещения в процессе формирования оболочки с изделием из рабочей камеры в дополнительную рабочую камеру и обратно, при этом рабочие бункеры с поршнями снабжены индукторами для нагрева изготавливаемого изделия, при этом возможны следующие варианты выполнения установки: рабочая и дополнительная рабочая камеры расположены внутри общей камеры, выполненной герметичной от внешней среды и имеющей систему напуска защитных газов; рабочие бункеры с поршнями выполнены из диэлектрических теплостойких материалов; рабочая камера и/или дополнительная рабочая камера снабжены электронно-лучевыми пушками и дополнительными лазерами; рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки, выполненным с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка; рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки с устройством для всасывания порошкового материала, который выполнен с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка.

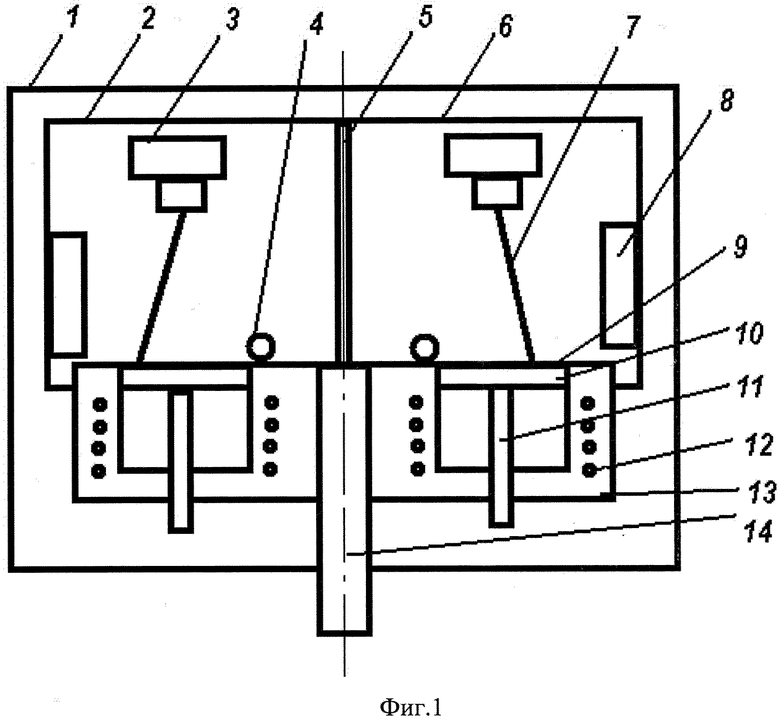

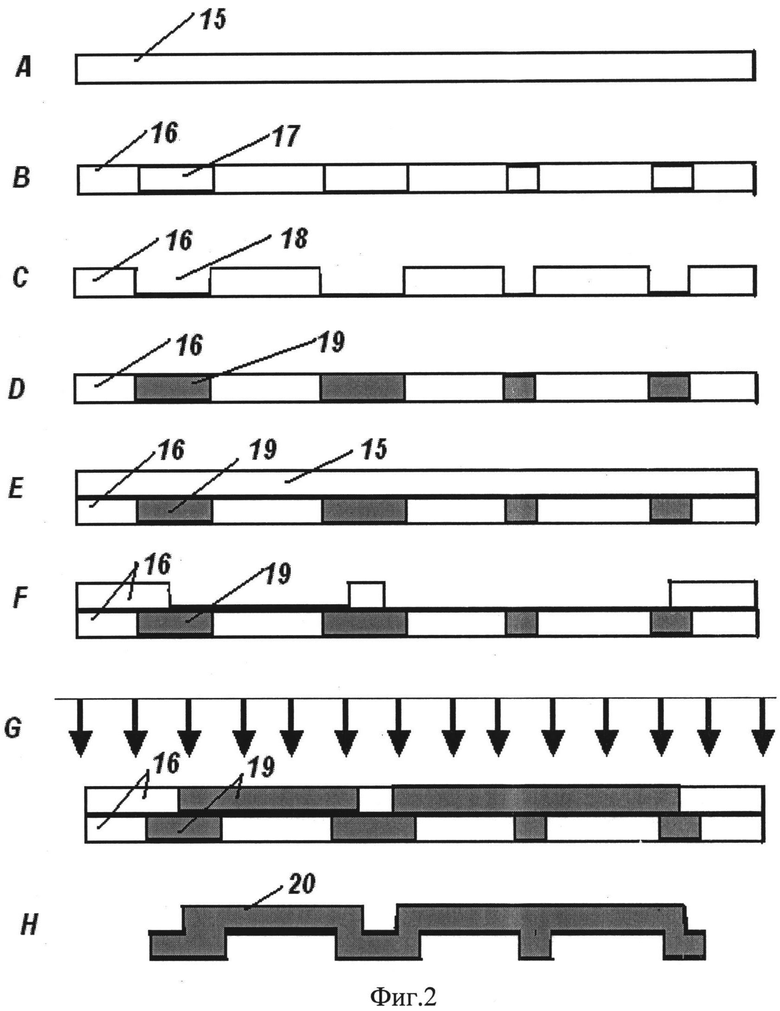

Сущность изобретения поясняется схемами. На фиг. 1 представлена установка для изготовления металлического изделия методом лазерного послойного селективного нанесения порошковых материалов с последующим расплавлением нанесенного металла изделия. На фиг. 2 изображена схема формирования металличекого изделия согласно предлагаемому способу.

Фигуры 1 и 2 содержат: 1 - общая камера; 2 - рабочая камера; 3 - лазер с системой сканирования и фокусировки луча; 4 - роллер очистки и каретка засыпки и укладки порошка; 5 - перегородка между рабочей камерой и дополнительной рабочей камерой; 6 - дополнительная рабочая камера; 7 - луч лазера; 8 - бункер-питатель; 9 - слои порошка спекаемого материала; 10 - рабочий бункер с поршнем; 11 - шток; 12 - индуктор; 13 - общий рабочий стол с рабочими бункерами; 14 - механизм поворота стола; 15 - слой первого порошкового материала (керамический порошок); 16 - слой первого порошкового материала, спеченный на заданных участках слоя; 17 - неспеченные участки первого порошкового материала; 18 - пространство между спеченными участками слоя первого порошкового материала; 19 - слой второго порошкового материала; 20 - готовое изделие после кристаллизации расплавленного металла или сплава и удаления керамики (А, В, С, D, Е, F, G, Н - стадии формирования изделия); стрелками обозначено направление статического прессования.

Устройство работает следующим образом (фиг. 1). На поршень рабочего бункера 10, находящегося в исходном положении, при помощи 4 - роллера очистки и каретки засыпки и укладки порошка, наносится слой керамического материала I (слой первого порошкового материала, образующий, при спекании, оболочку формируемого изделия) и производится его спекание лучом лазера 7 на всей рабочей поверхности для образования основания для формирования изделия 20. Затем производится повторное нанесение керамического материала I и его селективное спекание лучом лазера 7 с последующим удалением с поверхности 9 слоя неспеченной части порошка 17 керамического материала I при помощи роллера очистки 4 с образованием пространства между спеченными участками слоя керамического материала I (фиг. 1 и фиг. 2 А, В, С). Затем, после поворота общего рабочего стола 13 и перемещением формируемого изделия из рабочей камеры 2 в дополнительную рабочую камеру 6, с помощью каретки засыпки и укладки порошка 4, в пространство между спеченными участками слоя керамического материала I производят нанесение слоя второго порошкового материала (металла или сплава II) той же толщины и его селективное спекание на этих участках (фиг. 2D). (При этом, одновременно, другое формируемое изделие перемещается из дополнительной рабочей камеры 6 в рабочую камеру 2, где на него наносится и селективно спекается керамический материал I). После каждого спекания слоя металла или сплава производят его расплавление, образуя слои толщиной от 10 до 300 мкм, а после завершения всех циклов нанесения слоев производят их газостатическое прессование (фиг. 2G). Циклы поочередного нанесения, спекания и расплавления керамики 15 и металла 19 повторяют до осуществления полного формирования изделия (фиг. 2E, F, G). При этом, перед нанесением слоя порошка II (металла) поршень рабочего бункера 10 поднимается на высоту спекаемого слоя и с помощью роллера очистки 4, движущегося перпендикулярно движению каретки укладки порошка, и производится удаление предыдущего слоя материала I (неспеченных участков керамики 17). Каретка засыпки порошка 4 периодически пополняется порошком из бункеров питателей 8. В дополнительной рабочей камере 6 поршень рабочего бункера 10 опускают на высоту спекаемого слоя и наносят с помощью каретки 4 слой порошка II. Укладка порошка производится двумя ножами каретки 4. На обратном ходу каретки 4 слой уплотняется роллером прикатки 4. Затем проводится селективное спекание слоя из порошка II. После окончания формирования изделия 20 производят полное расплавление металла (материала II) и его кристаллизацию по одному из следующих вариантов: поликристаллизации, направленной (моно)кристаллизации. При необходимости придания более высокой механической прочности проводят термообработку и/или упрочняющую обработку изделия. После окончания формирования изделия одним из известных способов, например травлением в кислотах, производят удаление керамического материала и получают готовое изделие (фиг. 2Н).

Для оценки механической прочности изделий, изготавливаемых методом послойного лазерного синтеза из порошковых материалов, а также их точности при снижении трудоемкости изготовления, были проведены следующие исследования свойств изделий, полученных по прототипу и по предложенному техническому решению. Указанными методами были получены образцы из порошков высоколегированных сталей и сплавов на никелевой основе и проведены сравнения их механической прочности.

Режимы обработки образцов по предлагаемому способу.

Методом цикличного лазерного послойного селективного нанесения порошкового материала были получены образцы из порошковых материалов на основе высоколегированных сталей и сплавов на никелевой основе. Первый порошковый материал: керамика на основе окиси алюминия и керамика на основе окиси циркония. Второй порошковый материал: первый вариант - сплав состава, в вес. %: Cr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe - остальное; второй вариант - сплав состава, в вес. %: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное третий вариант сплав состава, в вес. %: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Со - от 16% до 30%; Ni - остальное; четвертый вариант - никелевый порошок. Использовали порошок с размерами частиц порошка от 25 мкм до 100 мкм. Производилось нанесение слоя первого порошкового материала толщиной 300 мкм и его селективное спекание на заданных участках слоя, обеспечивающих формирование заданных образцов. Подача порошка на рабочую плоскость бункеров с поршнями с последующим выглаживанием слоя порошка и удалением его избытка производилась вращающимся роликом с использованием всасывания порошка (по принципу работы пылесоса). После нанесения первого слоя, лишний, неспеченный порошок удаляли. Далее в пространство между спеченными участками слоя первого порошкового материала, наносили слой второго порошкового материала той же толщины и проводили его селективное спекание на этих участках. Количество указанных циклов повторяли до осуществления полного формирования образца. Расплавление спеченного сплава проводили по следующим вариантам: после каждого спекания слоя металла или сплава; расплавление всего его объема металла или сплава; после полного формирования изделия и кристаллизации расплавленного металла или сплава удаляли керамику.

Послойное индукционное расплавление нанесенных слоев металлического порошка осуществляли, образуя слои следующих толщин (10 до 300 мкм): 5 мкм - Н.Р. (Неудовлетворительный Результат.); 10 мкм - У.Р. (Удовлетворительный Результат.); 15 мкм - У.Р.; 25 мкм - У.Р.; 50 мкм - У.Р.; 150 мкм - У.Р.; 200 мкм - У.Р.; 300 мкм - У.Р.; 305 мкм - Н.Р.

Послойное лазерное селективное нанесение порошкового материала (использовался лазер модели ЛС-03 мощностью до 300 Вт, скорость перемещения лазерного луча - до 150 мм/с) осуществляли по следующим вариантам: в вакууме (до Р=3×10-2 Па); в защитной среде (аргоне Р=1,0×105 Па). Выход за пределы указанных параметров приводил к снижению эффекта воздействия указанных полей на формируемый материал образцов. Расплавление металла или сплава проводили индукционным методом.

Газостатическое прессование проводили в среде инертных газов (аргона, азота, гелия), при давлениях от 120 до 180 МПа и температурах от 560 до 2000°C. Использование газостатического прессования позволило снизить количество дефектов в формируемом изделии и повысить механическую прочность на 16-24% по сравнению с прочностью, получаемой в аналогичных условиях формирования изделия без использования изостатического прессования.

Был проведен также индукционный переплав (до удаления керамики) с последующей повторной кристаллизацией, который осуществлялся после первой кристаллизации расплавленного металла или сплава.

Кристаллизацию расплавленного металла или сплава проводили методами обычной и направленной кристаллизации.

Применение упрочняющей электроимпульсной обработки позволяет значительно повысить эксплуатационные свойства изготавливаемых изделий. Воздействие мощных импульсов электрического поля на дефектную структуру металла или сплава приводит к дополнительному локальному тепловому воздействию, особенно интенсивно проявляющемуся в области его структурных дефектов. Это приводит к значительной интенсификации процессов восстановления структуры материала в областях с повышенной плотностью дефектов, которые протекают без перегрева основной массы металла обрабатываемой детали. Кроме того, дополнительным преимуществом от использования импульсов электрического поля является эффект упрочнения [Зуев Л.Б., Соснин О.В., Подборонников С.Ф. и др. // ЖТФ. 2000. Т. 70. Вып. 3. С. 24-26]. Наличие же значительных структурных дефектов материала позволяет указанному эффекту наиболее сильно проявиться именно в дефектной зоне обрабатываемого материала. Плотность тока обработки составлял от 80-170 А/мм2, напряжение от 7 до 18 В (на образцах из испытуемых сплавах, полученных по предлагаемому способу, наблюдалось повышение ударной вязкости в 1,2 раза, твердости в 1,15 раза, износостойкости в условиях сухого трения в 1,25 раза).

Для осуществления послойного лазерного синтеза материалов использовали поршень рабочего бункера со спекаемыми слоями, который, после спекания слоя первого порошкового материала перемещали вверх на толщину этого слоя, удаляли порошковый материал из неспеченных участков, а нанесение слоя второго порошкового материала производили после возвращения поршня в прежнее положение.

Проведенные исследования показали на повышение прочности никеля и сплавов на основе никеля на 35-58% от прочности образцов, формируемых по известному способу, а образцов, изготовленных из легированной стали - на 30-45%. Точность изготовления изделия по заявляемому способу в 2…4 раза выше точности изделия, изготовленного по прототипу, что объясняется, в частности, наличием формы высокой точности, в которой происходит плавление и кристаллизация металла изготавливаемого изделия. Снижение трудоемкости изготовления по предлагаемому техническому решению значительно снижается из-за отсутствия стадии изготовления модели изделия, затем формы для литья, изготовленной по полученной модели (например, по методу литья по выплавляемым или выжигаемым моделям), а включает лишь две стадии: спекание материала изделия и его отливку.

Таким образом, использование в предлагаемом способе изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев следующих существенных признаков: нанесение слоя из первого порошкового материала и его селективное спекание на заданных участках слоя; удаление первого порошкового материала из неспеченных участков; нанесение в пространство между спеченными участками слоя из первого порошкового материала слоя из второго порошкового материала той же толщины и его селективное спекание на этих участках; образование вначале оболочки для формируемого изделия путем нанесения слоя из первого порошкового материала и его спекания по всей рабочей поверхности; повторение до полного формирования изделия нанесения слоя из второго порошкового материала и его последующее селективное спекание; использование в качестве второго порошкового материала порошка металла или сплава; проведение после каждого спекания слоя порошка металла или сплава его расплавления с образованием слоя толщиной от 10 до 300 мкм; проведение после полного формирования изделия газостатического прессования слоев, затем индукционного переплава с кристаллизацией всего объема нанесенных слоев и удаление оболочки; использование в качестве первого порошкового материала керамического материала; проведение кристаллизации металла или сплава при индукционном переплаве методом направленной кристаллизации или монокристаллизации; использование в рабочем бункере поршня со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещают вверх на толщину этого слоя, производят удаление первого порошкового материала из неспеченных участков, а нанесение слоя второго порошкового материала производят после возвращения поршня в прежнее положение;

а в предлагаемой установке для изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев, использование следующих признаков: содержащая рабочую камеру для формирования изделия из первого порошкового материала, оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка; установка содержит дополнительную рабочую камеру для формирования изделия из второго порошкового материала, выполненную с возможностью создания газостатического давления и оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка; рабочая и дополнительная рабочая камеры снабжены общим рабочим столом, на котором установлены упомянутые рабочие бункеры с поршнями, выполненные с возможностью их перемещения в процессе формирования оболочки с изделием из рабочей камеры в дополнительную рабочую камеру и обратно; рабочие бункеры с поршнями снабжены индукторами для нагрева изготавливаемого изделия; рабочая и дополнительная рабочая камеры расположены внутри общей камеры, выполненной герметичной от внешней среды и имеющей систему напуска защитных газов; рабочие бункеры с поршнями выполнены из диэлектрических теплостойких материалов; рабочая камера и/или дополнительная рабочая камера снабжены электронно-лучевыми пушками и дополнительными лазерами; рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки, выполненным с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка; рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки с устройством для всасывания порошкового материала, который выполнен с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка, позволяют достичь технического результата заявляемого изобретения, которым является обеспечение высокой механической прочности изделий, изготавливаемых методом послойного лазерного нанесения порошковых материалов, а также их точности при снижении трудоемкости изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА | 2013 |

|

RU2550669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

| Способ выращивания монокристалла и устройство для его осуществления | 2017 |

|

RU2638850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ С ГРАДИЕНТОМ СВОЙСТВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2580145C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401180C2 |

| Способ получения спеченных изделий из электроэрозионного порошка из отходов стали Х13 | 2021 |

|

RU2773960C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 2012 |

|

RU2502586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365468C2 |

Изобретение относится к изготовлению металлических изделий из порошков послойным селективным лазерным спеканием. Способ включает образование оболочки для формируемого изделия путем нанесения слоя из первого порошкового материала и его спекание по всей рабочей поверхности. Нанесение слоя из второго порошкового материала и его последующее селективное спекание повторяют до полного формирования изделия. В качестве второго порошкового материала используют порошок металла или сплава и после каждого спекания слоя порошка металла или сплава производят его расплавление с образованием слоя толщиной от 10 до 300 мкм. После полного формирования изделия производят газостатическое прессование слоев, затем индукционный переплав с кристаллизацией всего объема нанесенных слоев и удаляют оболочку. Предложена также установка для изготовления металлического изделия данным способом. Установка для изготовления металлического изделия из порошкового материала. Обеспечивается повышение механической прочности изделий. 2 н. и 8 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев, включающий нанесение слоя из первого порошкового материала и его селективное спекание на заданных участках слоя, удаление первого порошкового материала из неспеченных участков, нанесение в пространство между спеченными участками слоя из первого порошкового материала слоя из второго порошкового материала той же толщины и его селективное спекание на этих участках, отличающийся тем, что сначала образуют оболочку для формируемого изделия путем нанесения слоя из первого порошкового материала и его спекания по всей рабочей поверхности, при этом нанесение слоя из второго порошкового материала и его последующее селективное спекание повторяют до полного формирования изделия, причем в качестве второго порошкового материала используют порошок металла или сплава и после каждого спекания слоя порошка металла или сплава производят его расплавление с образованием слоя толщиной от 10 до 300 мкм, после полного формирования изделия производят газостатическое прессование слоев, затем индукционный переплав с кристаллизацией всего объема нанесенных слоев и удаляют оболочку.

2. Способ по п. 1, отличающийся тем, что в качестве первого порошкового материала используют керамический материал.

3. Способ по п. 2, отличающийся тем, что кристаллизацию металла или сплава при индукционном переплаве проводят методом направленной кристаллизации или монокристаллизации.

4. Способ по любому из пп. 1-3, отличающийся тем, что используют в рабочем бункере поршень со спекаемыми слоями, который после спекания слоя первого порошкового материала перемещают вверх на толщину этого слоя, производят удаление первого порошкового материала из неспеченных участков, а нанесение слоя второго порошкового материала производят после возвращения поршня в прежнее положение.

5. Установка для изготовления металлического изделия из порошкового материала лазерным послойным нанесением слоев, содержащая рабочую камеру для формирования изделия из первого порошкового материала, оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, отличающаяся тем, что она содержит дополнительную рабочую камеру для формирования изделия из второго порошкового материала, выполненную с возможностью создания газостатического давления и оснащенную входным окном, лазером, оптически связанным с системой сканирования и фокусировки луча, рабочим бункером с поршнем, выполненным с возможностью вертикального перемещения на высоту спекаемого слоя, бункером-питателем, кареткой засыпки и укладки порошка, роллером очистки, выполненным с возможностью перемещения в направлении, перпендикулярном направлению движения каретки засыпки и укладки порошка, причем рабочая и дополнительная рабочая камеры снабжены общим рабочим столом, на котором установлены упомянутые рабочие бункеры с поршнями, выполненные с возможностью их перемещения в процессе формирования оболочки с изделием из рабочей камеры в дополнительную рабочую камеру и обратно, при этом рабочие бункеры с поршнями снабжены индукторами для нагрева изготавливаемого изделия.

6. Установка по п. 5, отличающаяся тем, что рабочая и дополнительная рабочая камеры расположены внутри общей камеры, выполненной герметичной от внешней среды и имеющей систему напуска защитных газов.

7. Установка по п. 5, отличающаяся тем, что рабочие бункеры с поршнями выполнены из диэлектрических теплостойких материалов.

8. Установка по п. 5 или 6, отличающаяся тем, что рабочая камера и/или дополнительная рабочая камера снабжены электронно-лучевыми пушками и дополнительными лазерами.

9. Установка по любому из пп. 5-7, отличающаяся тем, что рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки, выполненным с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка.

10. Установка по любому из пп. 5-7, отличающаяся тем, что рабочая камера и/или дополнительная рабочая камера снабжены роллером прикатки и дополнительным роллером очистки с устройством для всасывания порошкового материала, который выполнен с возможностью вертикального перемещения, при этом по периметру входного окна рабочей камеры установлены газоразрядные лампы с фокусирующими отражателями для нагрева поверхности порошка.

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365468C2 |

| УСТАНОВКА ПОРОШКОВОЙ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2004 |

|

RU2299787C2 |

| Станок для изготовления деревянных шпальных пробок и подкладок пол рельсы | 1928 |

|

SU13641A1 |

| US 0006621039 B2, 16.09.2003 | |||

Авторы

Даты

2015-05-10—Публикация

2013-09-10—Подача